Заявляемое техническое решение относится к области фотоэлектронных приборов и может быть использовано для соединения полупроводниковой структуры со стеклянным входным окном при изготовлении фотокатода для таких фотоэлектронных приборов, как электронно-оптические преобразователи, фотоэлектронные умножители, координатно-чувствительные детекторы, телевизионные передающие трубки.

Как известно, фотоэлектронный прибор содержит герметично запаянный вакуумный корпус, внутри которого последовательно расположены электроды, - фотокатод, который под действием оптического излучения эмитирует электроны в вакуумное пространство внутри вакуумного корпуса, и анод, последний рабочий электрод, который собирает «отработанные» электроды и преобразует их энергию в электрический сигнал (в фотоэлектронных умножителях, детекторах фотонов, телевизионных передающих трубках) или в видимое оптическое излучение (в электронно-оптических преобразователях). Для усиления фототока фотоэлектронный прибор может также содержать, в качестве динодов, заданное количество микроканальных пластин, расположенных между фотокатодом и анодом.

В современных фотоэлектронных приборах проксимити типа, в которых расстояние между фотокатодом и следующим за ним электродом очень мало, известно использование фотокатодов на основе гетероэпитаксиальной полупроводниковой структуры соединений элементов III-V групп, в которой один из слоев является активным и образует эмитирующую поверхность фотокатода. Оптимальная толщина активного слоя фотокатода такого типа не должна превышать диффузионную длину возбужденных фотоэлектронов и обычно составляет от 1 мкм до 10 мкм. При этом механические свойства соединений элементов III-V групп затрудняют или делают невозможным получение из них самонесущих пластин такой малой толщины, которые были бы удовлетворительны по своей прочности. По этой причине активный слой гетероэпитаксиальной структуры соединений элементов III-V групп выращивают на временной подложке, которую удаляют после того, как активный слой фотокатода, непосредственно или через буферный и/или другие вспомогательные слои, соединяют с постоянной стеклянной подложкой, являющейся входным окном фотоэлектронного прибора. Таким образом, в завершенной фотокатодной структуре стеклянное входное окно образует для активного слоя фотокатода механическую опору. Причем, активный слой соединяют с внутренней, являющейся выходной для оптического излучения, поверхностью стеклянного входного окна, а соединение осуществляют методом термокомпрессионной сварки. Для этого заготовку стеклянного входного окна и пластину гетероэпитаксиальной полупроводниковой структуры соединений элементов III-V групп (полупроводниковую пластину) прижимают соединяемыми поверхностями друг другу при нагреве в вакууме, в результате чего они соединяются друг с другом благодаря взаимной диффузии материалов. Диффузия материалов соединяемых деталей происходит при повышенной температуре и давлении, которые достаточны для пластической деформации стекла. При этом, однако, величина давления определяется допустимым механическим воздействием на полупроводниковую пластину. Заготовку фотокатода фотоэлектронного прибора, полученную термокомпрессионным соединением стеклянной заготовки с полупроводниковой пластиной, содержащей слои гетероэпитаксиальной полупроводниковой структуры соединений элементов III-V групп на временной подложке, подвергают дальнейшей обработке, - отжигают и удаляют материалы временной подложки и блокирующего слоя, тем самым, обнажают активный слой. Активный слой активируют путем нанесения на его поверхность атомарных слоев цезия и кислорода. В результате формируется фотокатод с отрицательным электронным сродством, содержащий активный полупроводниковый слой с эмитирующей поверхностью, способной испускать электроны в вакуум под воздействием оптического излучения. Фотокатод монтируют в фотоэлектронный прибор, для чего его герметично соединяют с элементами фотоэлектронного прибора на торце вакуумного корпуса. Причем, монтаж фотокатода может быть выполнен различными способами, - непосредственно к стенке вакуумного корпуса или через дополнительные элементы. В зависимости от этого, монтажная поверхность фотокатода, предназначенная для соединения с элементами фотоэлектронного прибора и, тем самым, определяющая позиционирование фотокатода относительно других основных электродов фотоэлектронного прибора, может иметь различное расположение на поверхности стеклянной подложки фотокатода. Как было сказано выше, в фотоэлектронных приборах проксимити типа входной межэлектродный зазор, то есть, расстояние между эмитирующей поверхностью фотокатода и входной поверхностью следующего за ним электрода, очень мал и может составлять менее 100 мкм. При этом отклонения величины входного зазора от заданного значения или его неравномерность негативно влияют на технико-эксплуатационные характеристики фотоэлектронного прибора в целом. Данное обстоятельство накладывает высокие требования на точность позиционирования эмитирующей поверхности фотокатода относительно входной поверхности следующего за фотокатодом электрода, а значит, требует точности воспроизведения заданных геометрических параметров фотокатода, в том числе, точности воспроизведения заданного положения монтажной поверхности фотокатода относительно его эмитирующей поверхности. В свою очередь, при термокомпрессионном изготовлении заготовки фотокатода сжимающее усилие, которое прикладывается к стеклянной заготовке при температурах, близких к температуре размягчения стекла, неминуемо приводит к ее деформации. Поэтому для обеспечения точности и воспроизводимости геометрических параметров конечного фотокатода необходимо обеспечивать очень точное воспроизведение сжимающего усилия, температуры и исходной геометрии стеклянной заготовки. Наложение таких высоких требований к изготовлению заготовки фотокатода обуславливает удорожание используемого оборудования и оснастки и/или приводит к низкому проценту выхода годных заготовок фотокатодов.

Из описания к патенту на изобретение «III-V SEMICONDUCTOR PHOTOCATHODES» (GB 1526937 (А), МПК H01J 1/34, H01J 9/12, опубликовано 04.10.1978) известно техническое решение устройства для соединения полупроводниковой пластины гетероэпитаксиальной структуры на основе соединений типа III-V со стеклянной заготовкой, которое принято в качестве ближайшего аналога заявляемого технического решения. Согласно описанию к патенту GB 1526937 (А) устройство для соединения полупроводниковой пластины со стеклянной заготовкой содержит опорную плиту токоприемника, имеющую углубление для размещения полупроводниковой пластины, причем, полупроводниковая пластина содержит слой, который должен образовывать активный слой фотокатода. На опорной плите закреплены четыре вольфрамовых штифта, предназначенных для размещения графитового направляющего кольца, которое может состоять из двух или более частей. Полупроводниковую пластину помещают в углубление на опорной плите, эпитаксиально выращенными слоями вверх, а временной подложкой, соответственно, вниз, к опорной плите. Стеклянную заготовку размещают внутри направляющего кольца, поверхностью, которая должна образовывать выходную поверхность входного окна, вниз, поверх полупроводниковой пластины. Пуансон вводят в направляющее кольцо и располагают поверх стеклянной заготовки. К пуансону прикладывают давление около 1 кг, в то время как устройство нагревают индукционным нагревателем. При этом в устройстве создают заметный температурный градиент, таким образом, что преимущественно нагревается опорная плита с полупроводниковой пластиной до температуры, при которой полупроводниковая пластина становится достаточно горячей, чтобы смягчить контактирующую с ней поверхность стекла, а большая часть стеклянной заготовки остается при более низкой температуре. Умягчение стекла контролируют посредством измерения уровня кварцевого стержня, через который к пуансону прикладывается давление со стороны груза. После необходимого умягчения стекла температуру снижают и, затем, полученную заготовку фотокатода, содержащую стеклянную заготовку с прикрепленной к ней полупроводниковой пластиной, подвергают отжигу. Поверхность полупроводниковой пластины, контактирующая со стеклянной заготовкой, может быть активным слоем, который может быть покрыт буферным и/или пассивирующим слоем. После отжига в печи полученную заготовку фотокатода подвергают необходимой обработке для обнажения активного слоя и его активации.

Недостатком устройства ближайшего аналога является необходимость в постоянном контроле и точном поддержании заданной величины давления, прикладываемого к стеклянной заготовке для ее соединения с полупроводниковой пластиной, что требует использования в технологическом процессе изготовления заготовки фотокатода соответствующих технических средств, поэтому усложняет и удорожает оснащение технологического процесса в целом. Вместе с этим, не смотря на имеющуюся в устройстве ближайшего аналога возможность контроля степени умягчения стекла, при работе устройства существует большая вероятность того, что стеклянная заготовка будет подвергнута излишнему или, наоборот, недостаточному прижимающему давлению со стороны рабочей поверхности пуансона, например, вследствие погрешности измерения степени умягчения стекла контрольно-измерительным прибором. Также не исключается вероятность возникновения перекосов пуансона во время прижатия его к стеклянной заготовке. Эти обстоятельства приводят к тому, что стеклянная заготовка деформируется с отклонениями ее геометрических параметров от заданных значений и, как следствие, изготавливаемая заготовка фотокатода и окончательно готовый фотокатод также имеют отклонения от заданных геометрических параметров. В свою очередь, отклонения геометрических параметров фотокатода от заданных значений приводит к неточности позиционирования эмитирующей поверхности фотокатода относительно поверхности последующего за ним электрода в вакуумном корпусе фотоэлектронного прибора, что негативно влияет на технико-эксплуатационные характеристики фотоэлектронного прибора в целом. Перекосы пуансона во время прижатия его к стеклянной заготовке также влекут за собой не равномерность передачи давления на стеклянную заготовку и соединяемые поверхности, что негативно влияет на качество их соединения.

Техническая проблема, на решение которой направлено заявляемое техническое решение устройства для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой, заключается в обеспечении точности воспроизведения заданных геометрических параметров изготавливаемой заготовки фотокатода.

Указанная техническая проблема решается тем, что устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой, содержащее опорную плиту с поверхностью для размещения полупроводниковой пластины, средство для предотвращения бокового смещения полупроводниковой пластины, оправку для размещения в ней стеклянной заготовки, имеющую первую поверхность, обращенную в сторону опорной плиты, и вторую поверхность, которая параллельна поверхности для размещения полупроводниковой пластины и вместе с первой поверхностью определяет толщину оправки, средство для размещения оправки, пуансон с рабочей поверхностью для прижатия стеклянной заготовки к полупроводниковой пластине, а также, опорную поверхность, выполненную с возможностью контактирования с первой поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине, при этом полупроводниковая пластина содержит временную подложку и выращенные на ней слои гетероэпитаксиальной структуры соединений элементов III-V групп, причем, один из упомянутых слоев выполнен с возможностью образования эмитирующей поверхности фотокатода, а при размещении полупроводниковой пластины на поверхности опорной плиты, упомянутые слои расположены сверху, стеклянная заготовка выполнена с монтажной поверхностью, предназначенной для монтажа фотокатода в заданную позицию в фотоэлектронном приборе, и имеет параллельные друг другу входную и выходную поверхности, а также, боковую поверхность, причем, при размещении стеклянной заготовки в оправке, входная поверхность обращена к рабочей поверхности пуансона, а выходная поверхность обращена к полупроводниковой пластине, оправка имеет третью поверхность для совмещения ее с плоскостью монтажной поверхности при прижатии стеклянной заготовки к полупроводниковой пластине, а упомянутое устройство выполнено с возможностью нагрева стеклянной заготовки до температуры ее пластической деформации, согласно заявляемого технического решения, упомянутое устройство выполнено с возможностью контактирования рабочей поверхности пуансона со второй поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине и достижении заданной деформации стеклянной заготовки.

Заявляемое техническое решение устройства для изготовления заготовки фотокатода фотоэлектронного прибора характеризуется тем, что содержит опорную плиту с поверхностью для размещения полупроводниковой пластины, средство для предотвращения бокового смещения полупроводниковой пластины, оправку для размещения в ней стеклянной заготовки, имеющую первую поверхность, обращенную в сторону опорной плиты, и вторую поверхность, которая параллельна поверхности для размещения полупроводниковой пластины и вместе с первой поверхностью определяет толщину оправки, средство для размещения оправки, пуансон с рабочей поверхностью для прижатия стеклянной заготовки к полупроводниковой пластине, а также, опорную поверхность, выполненную с возможностью контактирования с первой поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине, при этом полупроводниковая пластина содержит временную подложку и выращенные на ней слои гетероэпитаксиальной структуры соединений элементов III-V групп, причем, один из упомянутых слоев выполнен с возможностью образования эмитирующей поверхности фотокатода, а при размещении полупроводниковой пластины на поверхности опорной плиты, упомянутые слои расположены сверху, стеклянная заготовка выполнена с монтажной поверхностью, предназначенной для монтажа фотокатода в заданную позицию в фотоэлектронном приборе, и имеет параллельные друг другу входную и выходную поверхности, а также, боковую поверхность, причем, при размещении стеклянной заготовки в оправке, входная поверхность обращена к рабочей поверхности пуансона, а выходная поверхность обращена к полупроводниковой пластине, оправка имеет третью поверхность для совмещения ее с плоскостью монтажной поверхности при прижатии стеклянной заготовки к полупроводниковой пластине, а упомянутое устройство выполнено с возможностью нагрева стеклянной заготовки до температуры ее пластической деформации. Такая совокупность признаков позволяет, исходя из заданных геометрических параметров изготавливаемой заготовки фотокатода, включающих параметры, характеризующие расположение монтажной поверхности относительно поверхности, которая может быть эмитирующей поверхностью фотокатода, и, исходя из известных геометрических параметров полупроводниковой пластины и ее слоев, включая слой временной подложки, определить необходимые геометрические параметры стеклянной заготовки для ее предварительного изготовления; выполнить оправку с геометрическими параметрами, при которых геометрические параметры полости, ограниченной внутренней поверхностью оправки, плоскостью для размещения полупроводниковой пластины и плоскостью, совпадающей со второй поверхностью оправки при контактировании ее первой поверхности с опорной поверхностью, соответствуют заданным геометрическим параметрам изготавливаемой заготовки фотокатода; разместить полупроводниковую пластину и стеклянную заготовку соосно друг над другом, лицом соединяемыми поверхностями, полупроводниковую пластину - на поверхности опорной плиты гетероэпитаксиальными слоями вверх, а стеклянную заготовку - в оправке, выходной поверхностью вниз, прижать стеклянную заготовку к полупроводниковой пластине рабочей поверхностью пуансона при нагреве стеклянной заготовки до температуры ее пластической деформации и, таким образом, соединить друг с другом полупроводниковую пластину и стеклянную заготовку за счет диффузии их материалов, тем самым изготовить заготовку фотокатода, из которой путем необходимой обработки возможно получить фотокатод для его монтажа в заданную позицию в фотоэлектронном приборе.

При вышеуказанной совокупности признаков заявляемое техническое решение устройства выполнено с возможностью контактирования рабочей поверхности пуансона со второй поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине и достижении заданной деформации стеклянной заготовки. Такое выполнение позволяет исключить перемещение пуансона и, следовательно, исключить воздействие прижимающего усилия на стеклянную заготовку в тот момент, когда стеклянная заготовка при ее прижатии к полупроводниковой пластине достигла заданной деформации и, значит, ее геометрические параметры, в том числе, параметры, характеризующие расположение монтажной поверхности относительно поверхности, которая может быть эмитирующей поверхностью фотокатода, приобрели заданные значения. Вместе с этим, такое выполнение исключает перекосы рабочей поверхности пуансона в момент достижения стеклянной заготовкой заданной деформации, так как в данный момент процесса положение рабочей поверхности пуансона определяется второй поверхностью оправки, которая параллельна поверхности для размещения полупроводниковой пластины. Таким образом, обеспечивается точность воспроизведения заданных геометрических параметров стеклянной заготовки и, следовательно, заданных геометрических параметров изготавливаемой заготовки фотокатода, без отклонений от их заданных значений. Вместе с этим, отпадает необходимость в течение всего времени работы устройства для изготовления заготовки фотокатода контролировать и поддерживать на заданном значении величину давления, прикладываемого к стеклянной заготовке, с тем, чтобы избежать ее излишней деформации или некачественного соединения с полупроводниковой пластиной. Это обусловлено тем, что в момент, когда стеклянная заготовка приобрела заданные геометрические параметры, движение пуансона прекращается и стеклянная пластина более не испытывает давление со стороны его рабочей поверхности, независимо от величины давления и длительности его приложения.

При реализации заявляемого технического решения устройства точность воспроизведения заданных геометрических параметров изготавливаемой заготовки фотокатода ограничивается только точностью изготовления деталей заявляемого устройства и точностью толщины слоя временной подложки, содержащейся в используемой полупроводниковой пластине. При современном уровне технологий производства полупроводниковых пластин имеется возможность обеспечить погрешность воспроизведения толщины временной подложки величиной не более 5 мкм. Такая погрешность не оказывает существенного влияния на точность воспроизведения положения монтажной поверхности относительно эмитирующей поверхности фотокатода и, следовательно, на точность позиционирования эмитирующей поверхности фотокатода относительно входной поверхности последующего за ним электрода в вакуумном корпусе фотоэлектронного прибора.

Таким образом, технические результаты, которые обеспечивает заявляемая совокупность существенных признаков технического решения устройства для изготовления фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой, заключаются в исключении воздействия прижимающего усилия на стеклянную заготовку и перекосов рабочей поверхности пуансона при достижении стеклянной заготовкой заданной деформации. За счет получаемых технических результатов обеспечивается точность воспроизведения заданных геометрических параметров изготавливаемой заготовки фотокатода, что в свою очередь, положительно влияет на точность позиционирования эмитирующей поверхности фотокатода относительно входной поверхности последующего за ним электрода в вакуумном корпусе фотоэлектронного прибора и, следовательно, положительно влияет на технико-эксплуатационные характеристики фотоэлектронного прибора в целом.

Другим техническим результатом является исключение операций контроля величины прижимающего усилия, прикладываемого к стеклянной заготовке в процессе работы устройства, и его регулирования до заданного значения, что исключает необходимость использования соответствующего контрольно-регулировочного оборудования, тем самым, позволяет упростить технологическое оснащение процесса.

Монтажная поверхность, размещенная на стеклянной заготовке, может быть выполнена параллельной ее выходной поверхности. При этом монтажная поверхность может лежать в плоскости входной поверхности стеклянной заготовки, тогда в заявляемом устройстве плоскости второй и третьей поверхностей оправки совмещены друг с другом. При этом также монтажная поверхность может быть расположена на выступе, выполненном на боковой поверхности стеклянной заготовки в виде фланца, в этом случае третья поверхность оправки расположена на ответном уступе, выполненном на оправке для предотвращения произвольного перемещения стеклянной заготовки к полупроводниковой пластине.

В указанных формах реализации заявляемого технического решения заданная деформация стеклянной заготовки может быть обеспечена тем, что до прижатия стеклянной заготовки к полупроводниковой пластине толщина стеклянной заготовки превышает разницу между заданной толщиной заготовки фотокатода и толщиной полупроводниковой пластины на величину, которая может составлять до 0,07 мм, при этом стеклянная заготовка размещена в оправке с зазором по боковой поверхности, который может составлять до 0,2 мм, а при прижатии стеклянной заготовки к полупроводниковой пластине первая поверхность оправки контактирует с опорной поверхностью, а расстояние между третьей поверхностью оправки и плоскостью поверхности для размещения полупроводниковой пластины соответствует сумме заданного расстояния между монтажной и эмитирующей поверхностями фотокатода и толщины временной подложки.

За счет такого выполнения деформация стеклянной заготовки при ее нагреве до температуры пластической деформации и приложении к ней прижимающего усилия со стороны рабочей поверхности пуансона сопровождается тем, что масса стекла заполняет свободный зазор между боковой поверхностью стеклянной заготовки и поверхностью оправки, а толщина стеклянной заготовки уменьшается, то есть, плоскость ее входной поверхности смещается по направлению движения пуансона. При этом, поскольку пуансон прижимает стеклянную заготовку только до момента, когда его рабочая поверхность контактирует со второй поверхностью оправки, а первая поверхность оправки контактирует с опорной поверхностью, то стеклянная заготовка деформируется только до момента, когда плоскость ее входной поверхности совмещена с плоскостью второй поверхностьи оправки, а первая поверхность оправки контактирует с опорной поверхностью. Таким образом, стеклянная заготовка достигает определенной деформации, которую возможно задать определенными геометрическими параметрами полости, ограниченной внутри оправки плоскостью для размещения полупроводниковой пластины и плоскостью второй поверхности оправки, с тем, чтобы геометрические параметры упомянутой полости соответствовали заданным геометрическим параметрам изготавливаемой заготовки фотокатода, включая расстояние между монтажной поверхностью и поверхностью, которая может быть эмитирующей поверхностью фотокатода.

В случае, когда монтажная поверхность расположена на выступе, выполненном на боковой поверхности стеклянной заготовки в виде фланца, а третья поверхность оправки расположена на ответном уступе, выполненном на оправке для предотвращения произвольного перемещения стеклянной заготовки к полупроводниковой пластине, в заявляемом устройстве между опорной поверхностью и оправкой может быть выполнена упругая связь с возможностью обеспечения зазора между стеклянной заготовкой и полупроводниковой пластиной до прижатия стеклянной заготовки к полупроводниковой пластине. Такое выполнение позволяет предварительно обезгазить поверхности стеклянной заготовки и полупроводниковой пластины перед их сваркой, что повышает качество соединения.

В заявляемом устройстве средство для предотвращения бокового смещения полупроводниковой пластины может быть выполнено в виде, по меньшей мере, одного выступа на опорной плите, примыкающего к полупроводниковой пластине сбоку по всему ее периметру. При этом, по меньшей мере, один выступ может быть выполнен заодно с опорной плитой или может быть выполнен размещенным в ответном пазу на опорной плите.

В заявляемом устройстве средство для предотвращения бокового смещения полупроводниковой пластины также может быть выполнено в виде боковой поверхности углубления, выполненного на опорной плите и соответствующего по форме полупроводниковой пластине, причем нижняя поверхность углубления представляет собой поверхность для размещения полупроводниковой пластины.

В заявляемом устройстве средство для размещения оправки может быть выполнено в виде направляющей обоймы, охватывающей внешние боковые поверхности оправки и опорной плиты, или в виде закрепленных на опорной плите направляющих штифтов и ответных им отверстий в оправке.

В заявляемом устройстве опорная поверхность может совпадать с поверхностью опорной плиты.

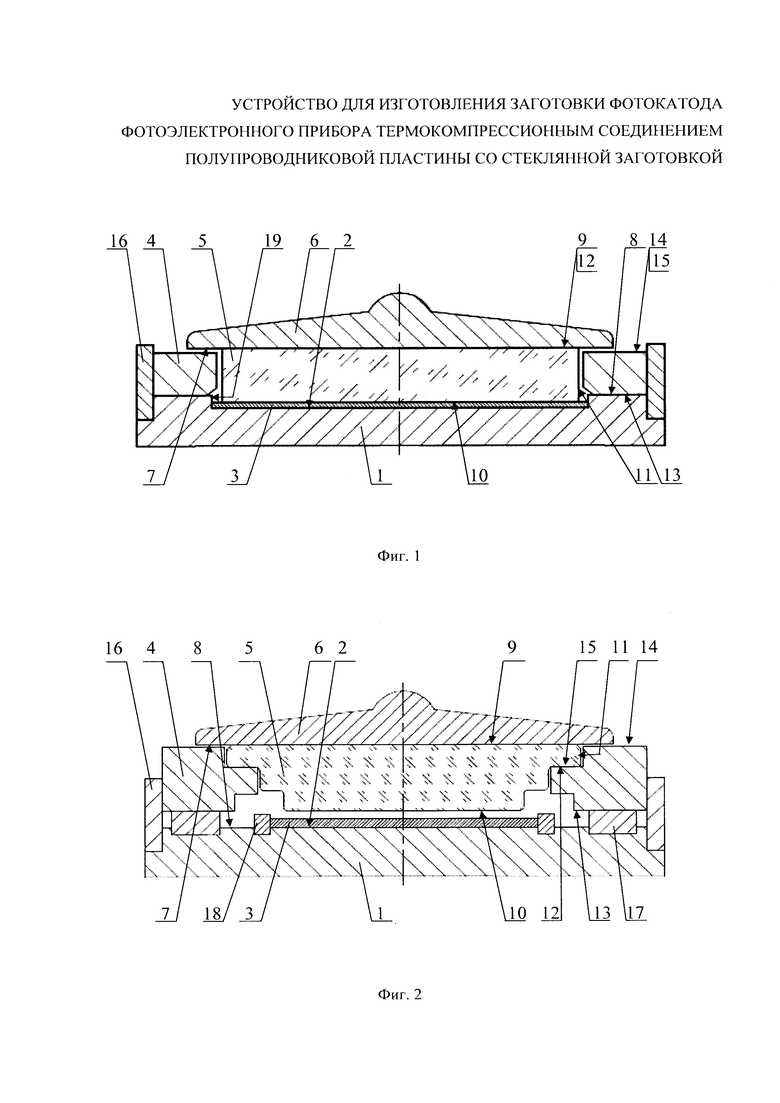

На фиг. 1 изображено устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой, в сборе с полупроводниковой пластиной и стеклянной заготовкой до прижатия стеклянной заготовки к полупроводниковой пластине, в одной из форм реализации согласно заявляемому техническому решению.

На фиг. 2 изображено устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой, в сборе с полупроводниковой пластиной и стеклянной заготовкой до прижатия стеклянной заготовки к полупроводниковой пластине, в другой форме реализации согласно заявляемому техническому решению.

Заявляемое устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой содержит (фиг. 1, фиг. 2) опорную плиту 1 с поверхностью 2, на которой размещена полупроводниковая пластина 3, оправку 4 с размещенной в ней стеклянной заготовкой 5, средство для размещения оправки (на фиг. не обозначено), пуансон 6 с рабочей поверхностью 7 для прижатия стеклянной заготовки 5 к полупроводниковой пластине 3, опорную поверхность 8, средство (на фиг. не обозначено) для предотвращения бокового смещения полупроводниковой пластины 3. Стеклянная заготовка 5 имеет параллельные друг другу входную поверхность 9 и выходную поверхность 10, а также, боковую поверхность 11 и выполнена с монтажной поверхностью 12, предназначенной для монтажа фотокатода в заданную позицию в фотоэлектронном приборе (на фиг. не показано). Входная поверхность 9 обращена к рабочей поверхности 7 пуансона 6, выходная поверхность 10 обращена к полупроводниковой пластине 3, а монтажная поверхность 12 параллельна выходной поверхности 10. Стеклянная заготовка 5 размещена в оправке 4 с зазором по боковой поверхности 11, а толщина стеклянной заготовки 5 превышает разницу между заданной толщиной заготовки фотокатода и толщиной полупроводниковой пластины 3. Оправка 4 имеет первую поверхность 13, обращенную в сторону опорной плиты 1, вторую поверхность 14, которая параллельна поверхности 2 для размещения полупроводниковой пластины 3 и вместе с первой поверхностью 14 определяет толщину оправки 4, и третью поверхность 15 для совмещения ее с плоскостью монтажной поверхности 12 при прижатии стеклянной заготовки к полупроводниковой пластине. Средство для размещения оправки 4 может быть выполнено в виде закрепленных на опорной плите 1 направляющих штифтов и ответных им отверстий в оправке 4 (на фиг. не показано) или, как изображено на фигурах 1 и 2, в виде направляющей обоймы 16, охватывающей внешние боковые поверхности (на фиг. не обозначено) оправки 4 и опорной плиты 1. Полупроводниковая пластина 3 содержит временную подложку (на фиг. не показано) и выращенные на ней слои (на фиг. не показано) гетероэпитаксиальной структуры соединений элементов III-V групп, причем, один из упомянутых слоев выполнен с возможностью образования эмитирующей поверхности фотокатода (на фиг. не показано). Полупроводниковая пластина 3 размещена на опорной плите 1 упомянутыми слоями сверху. Опорная поверхность 8 совпадает с поверхностью опорной плиты 1. В одной из форм реализации заявляемого технического решения монтажная поверхность 12 лежит в плоскости входной поверхности 9 стеклянной заготовки 5, а плоскости второй и третьей поверхностей (14 и 15 соответственно) оправки 4 совмещены друг с другом (фиг. 1). В другой форме реализации заявляемого технического решения монтажная поверхность 12 расположена на выступе (на фиг. не обозначено), выполненном на боковой поверхности 11 стеклянной заготовки 5 в виде фланца, а третья поверхность 15 оправки 4 расположена на ответном уступе (на фиг. не обозначено), который выполнен на оправке 4 и предотвращает произвольное перемещение стеклянной заготовки 5 к полупроводниковой пластине 3 (фиг. 2). В этом случае заявляемое устройство содержит элементы упругой связи 17 между опорной поверхностью 8 и оправкой 4, за счет чего между стеклянной заготовкой 5 и полупроводниковой пластиной 3 образован зазор (на фиг. не обозначено). В одной из форм реализации заявляемого технического решения средство для предотвращения бокового смещения полупроводниковой пластины 3 выполнено в виде выступов 18 (фиг. 2), которые размещены в ответных пазах (на фиг. не обозначено) на опорной плите 1 и примыкают к полупроводниковой пластине 3 сбоку по всему ее периметру. В другой из форм реализации заявляемого технического решения средство для предотвращения бокового смещения полупроводниковой пластины 3 выполнено в виде боковой поверхности 19 углубления, выполненного на опорной плите 1 и соответствующего по форме полупроводниковой пластине 3, причем нижняя поверхность углубления представляет собой поверхность 2 для размещения полупроводниковой пластины 3. Заявляемое устройство выполнено с возможностью нагрева стеклянной заготовки 5 до температуры ее пластической деформации. При этом, при прижатии стеклянной заготовки 5 к полупроводниковой пластине 3 опорная поверхность 8 контактирует с первой поверхностью 13 оправки 4, рабочая поверхность 7 пуансона 6 контактирует со второй поверхностью 14 оправки 4, третья поверхность 15 оправки совмещается с плоскостью монтажной поверхности 12, расстояние между плоскостью третьей поверхности 15 оправки 4 и плоскостью (на фиг. не показана), совпадающей с поверхностью 2 для размещения полупроводниковой пластины 3, соответствует сумме заданного расстояния между монтажной поверхностью 12 и эмитирующей поверхностью (на фиг. не показана) фотокатода и толщины временной подложки (на фиг. не показана), расстояние между плоскостью второй поверхности 14 оправки 4 и плоскостью 2 для размещения полупроводниковой пластины 3 соответствует заданной толщине заготовки фотокатода.

Заявляемое техническое решение устройства для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой осуществляют следующим образом. Определяют геометрические параметры полупроводниковой пластины 3, предназначенной для соединения со стеклянной заготовкой 5 и содержащей временную подложку и выращенные на ней слои гетероэпитаксиальной структуры соединений элементов III-V групп, причем, один из упомянутых слоев выполнен с возможностью образования эмитирующей поверхности фотокатода. В том числе, определяют толщину упомянутой полупроводниковой пластины 3, толщину ее временной подложки, расстояние от поверхности полупроводниковой пластины 3, предназначенной для присоединения к стеклянной заготовке 5, до поверхности, которая может быть эмитирующей поверхностью фотокатода. С учетом геометрических параметров фотоэлектронного прибора и способа монтажа фотокатода в фотоэлектронный прибор задают форму выполнения и другие геометрические параметры изготавливаемой заготовки фотокатода, в том числе, ее толщину, расположение монтажной поверхности 12 и, когда монтажная поверхность 12 параллельна плоскости размещения полупроводниковой пластины 3, расстояние от плоскости монтажной поверхности 12 до поверхности, которая может быть эмитирующей поверхностью фотокатода. Исходя из заданных геометрических параметров изготавливаемой заготовки фотокатода и известных геометрических параметров полупроводниковой пластины 3 и ее слоев, определяют геометрические параметры стеклянной заготовки 5, которые она должна приобрести в результате пластической деформации в процессе изготовления заготовки фотокатода. В том числе, определяют положение монтажной поверхности 12, предназначенной для монтажа фотокатода в заданную позицию в фотоэлектронном приборе. Положение монтажной поверхности 12 определяют как совпадающей с входной поверхностью стеклянной заготовки 5, то есть, поверхностью, которая должна быть обращена к рабочей поверхности 7 пуансона 6 при размещении стеклянной заготовки 5 в оправке 4. Или положение монтажной поверхности 12 определяют как совпадающей с выходной поверхностью 9 стеклянной заготовки 5, которая должна быть обращена к полупроводниковой пластине 3 при размещении стеклянной заготовки 5 в оправке 4. Или положение монтажной поверхности 12 определяют как расположенной на выступе, который необходимо выполнить на боковой поверхности 11 стеклянной заготовки 5 в виде фланца. Изготавливают стеклянную заготовку 5 с определенными исходными геометрическими параметрами. При этом толщину стеклянной заготовки 5 выполняют величиной в разницу между заданной толщиной заготовки фотокатода и толщиной полупроводниковой пластины 3, увеличенную на величину до 0,07 мм. Другие внешние размеры стеклянной заготовки 5 выполняют с учетом необходимости обеспечения зазора величиной до 0,2 мм между внутренней боковой поверхностью оправки 4 и боковой поверхностью 11 стеклянной заготовки 5 при ее размещении в оправке 4. Стеклянную заготовку 5 выполняют из стекла, соответствующего по коэффициенту линейного расширения материалу слоев полупроводниковой пластины 3. Например, когда полупроводниковая пластина 3 содержит слои гетероэпитаксиальной структуры соединений GaAs и/или AlGaAs, то стеклянную заготовку 5 выполняют из оптического бесцветного неорганического стекла с температурным коэффициентом линейного расширения, равным 57±2⋅10-7 К-1 в интервале температур 20-300°C. Изготавливают опорную плиту 1 с поверхностью 2 для размещения полупроводниковой пластины 3, а также выполняют средство для предотвращения бокового смещения полупроводниковой пластины 3. При этом средство для предотвращения бокового смещения полупроводниковой пластины 3 выполняют в виде, по меньшей мере, одного выступа 18 на опорной плите 1, примыкающего к полупроводниковой пластине 3 сбоку по всему ее периметру. По меньшей мере, один выступ 18 выполняют заодно с опорной плитой 1 или в виде отдельного элемента, размещенного в ответном пазу на опорной плите 1. Или для предотвращения бокового смещения полупроводниковой пластины 3 на опорной плите 1 выполняют углубление, соответствующее по форме полупроводниковой пластине 3. В этом случае боковую поверхность 19 углубления определяют в качестве средства для предотвращения бокового смещения полупроводниковой пластины 3, а нижнюю его поверхность определяют в качестве поверхности 2 для размещения полупроводниковой пластины 3. Предварительно определяют форму и поверхности оправки 4 для размещения в ней стеклянной заготовки 5. Для этого поверхность, которая должна быть обращена в сторону опорной плиты 1, определяют в качестве первой поверхности 13 оправки; поверхность, которая должна быть параллельна поверхности 2 для размещения полупроводниковой пластины 3 и вместе с первой поверхностью 13 определять толщину оправки 4, определяют в качестве второй поверхности 14 оправки, а поверхность, предназначенная для совмещения ее с плоскостью монтажной поверхности 12 при прижатии стеклянной заготовки 5 к полупроводниковой пластине 3, определяют в качестве третьей поверхности 15 оправки 4. При этом в случае, если монтажная поверхность 12 расположена на выступе, выполненном на боковой поверхности 11 стеклянной заготовки 5 в виде фланца, то третью поверхность 15 оправки определяют расположенной на ответном уступе, который необходимо выполнить на оправке 4 для предотвращения произвольного перемещения стеклянной заготовки 5 к полупроводниковой пластине 3 в сборке. Определяют опорную поверхность 8, которая должна быть выполнена с возможностью контактирования с первой поверхностью 13 оправки 4 при прижатии стеклянной заготовки 5 к полупроводниковой пластине 3. Например, в качестве опорной поверхности 8 определяют поверхность, совпадающую с поверхностью опорной плиты 1. Изготавливают оправку 4 с геометрическими параметрами такими, чтобы геометрические параметры ее внутренней боковой поверхности, обращенной к стеклянной заготовке 5 при ее размещении в оправке 4, соответствовали заданным геометрическим параметрам боковой поверхности стеклянной заготовки 5, а также такими, чтобы при прижатии стеклянной заготовки 5 к полупроводниковой пластине 3 первая поверхность 13 оправки 4 контактировала с опорной поверхностью 8, расстояние между плоскостью третьей поверхности 15 оправки и плоскостью, совпадающей с поверхностью 2 для размещения полупроводниковой пластины 3, соответствовало сумме заданного расстояния между монтажной поверхностью 12 и эмитирующей поверхностью фотокатода и толщины временной подложки, а расстояние между плоскостью второй поверхности 14 оправки 4 и плоскостью поверхности 2 для размещения полупроводниковой пластины 3 соответствовало заданной толщине заготовки фотокатода. Изготавливают средство для размещения оправки 4. Для этого, например, при изготовлении оправки 4 в ней на равном расстоянии друг от друга выполняют отверстия, оси которых перпендикулярны ее первой поверхности 13. А при изготовлении опорной плиты 1 на ней, ответно отверстиям в оправке 4, закрепляют соответствующее количество предварительно изготовленных штифтов. Или для выполнения средства для размещения оправки 4 изготавливают направляющую обойму 16 в виде детали с геометрическими параметрами такими, что в сборке с оправкой 4 и опорной плитой 1 упомянутая деталь охватывает их внешние боковые поверхности. В случае выполнения стеклянной заготовки 5 с выступом на ее боковой поверхности 11 в виде фланца выполняют упругую связь между первой поверхностью 13 оправки 4 и опорной поверхностью 8, которая должна обеспечить зазор между стеклянной заготовкой 5 и полупроводниковой пластиной 3 до прижатия стеклянной заготовки 5 к полупроводниковой пластине 3. Для этого, например, из стали пружинной термостойкой, изготавливают три или более пружинных элемента 17 и помещают их в предварительно выполненные на опорной поверхности 8 пазы. При этом упругость пружинных элементов 17 обеспечивают такой, что бы до прижатия стеклянной заготовки 5 к полупроводниковой пластине 3 был обеспечен зазор, предпочтительно, величиной от 0,5 мм до 1 мм, между стеклянной заготовкой 5 и полупроводниковой пластиной 3, а при прижатии стеклянной заготовки 5 к полупроводниковой пластине 3 первая поверхность 13 оправки 4 контактировала с опорной поверхностью 8. Изготавливают пуансон 6 с рабочей поверхностью 7 для прижатия стеклянной заготовки 5 к полупроводниковой пластине 3. При этом размеры рабочей поверхности 7 пуансона 6 выполняют такими, что бы при прижатии стеклянной заготовки 5 к полупроводниковой пластине 3 периферийная часть рабочей поверхности 7 контактировала со второй поверхностью 14 оправки 4. Устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой выполняют с возможностью нагрева стеклянной заготовки 5 до температуры ее пластической деформации. Для этого детали устройства выполняют из термостойких материалов, выдерживающих нагрев до температуры пластической деформации материала стеклянной заготовки 5, которые составляют от 600°C до 650°C. При этом, оправку 4 выполняют из материала с коэффициентом теплового расширения, не превышающим коэффициент теплового расширения материала стеклянной заготовки 5, для возможности свободного вынимания стеклянной части изготовленной заготовки фотокатода из оправки 4 после воздействия высокой температуры, которой сопровождается процесс термокомпрессионной сварки. Например, материалами для изготовления опорной плиты 1, оправки 4, средств для размещения оправки 4 и предотвращения перемещения полупроводниковой пластины 3 выбирают мелкопористый графит, или керамический материал из нитрида кремния или нитрида бора. Упомянутые детали устройства изготавливают, например, известными способами механической обработки. Для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины 3 со стеклянной заготовкой 5 изготовленные детали устройства вместе с полупроводниковой пластиной 3 и стеклянной заготовкой 5 собирают в сборку. Для этого, при необходимости, размещают элемент, по меньшей мере, одного выступа 18 и пружинные элементы 17 в соответствующие им пазы, выполненные на опорной плите 1. Полупроводниковую пластину 3 размещают на поверхности опорной плиты 1 в углублении или между выступами на опорной плите 1, в зависимости от формы реализации средства для предотвращения смещения полупроводниковой пластины 3. При этом полупроводниковую пластину 3 размещают так, что слой временной подложки лежит на поверхности опорной плиты 1, а слои гетероэпитаксиальной структуры соединений элементов III-V групп обращены вверх. Оправку 4 размещают над опорной плитой 1. При этом положение оправки 4 определяют посредством направляющей обоймы 16, которую размещают с охватом внешних боковых поверхностей опорной плиты 1 и оправки 4, или посредством совмещения отверстий, предварительно выполненных в оправке 4, с ответными штифтами, предварительно выполненными на опорной плите 1. В оправку 4 помещают стеклянную заготовку 5 таким образом, что ее выходная поверхность 10 обращена вниз, к полупроводниковой пластине 3. В случае если монтажная поверхность 12 расположена на выступе, выполненном на боковой поверхности 11 стеклянной заготовки 5 в виде фланца, то третья поверхность 15 оправки, расположенная на ответном уступе, предотвращает произвольное перемещение стеклянной заготовки 5 к полупроводниковой пластине 3, так что между их поверхностями имеется зазор. Над стеклянной заготовкой 5 размещают пуансон 6 таким образом, что его рабочая поверхность 7 обращена к входной поверхности 9 стеклянной заготовки 5. В условиях вакуума сборку устройства нагревают до температуры пластической деформации стеклянной заготовки 5, например, радиационным способом, после чего рабочей поверхностью 7 пуансона 6 на стеклянную заготовку 5 оказывают определенное давление, необходимое для ее деформации. В результате давления на стеклянную заготовку 5 она прижимается к полупроводниковой пластине 3. При этом стеклянная заготовка 5 деформируется таким образом, что плоскость ее входной поверхности 9 опускается, а масса стекла заполняет зазор между боковой поверхностью 11 стеклянной заготовки 5 и внутренней поверхностью оправки 4. В момент, когда плоскость входной поверхности 9 стеклянной заготовки 5 совпадает с плоскостью второй поверхности 14 оправки 4, а первая поверхность 13 оправки 4 контактирует с опорной поверхностью 8, рабочая поверхность 7 пуансона 6 своей периферийной частью находится в контакте со второй поверхностью 14 оправки, пуансон 6 более не перемещается и стеклянная заготовка 5 более не испытывает давление со стороны его рабочей поверхности 7. В данном положении соединяемые детали выдерживают определенное время. При этом стеклянная заготовка 5 соединяется с полупроводниковой пластиной 3 за счет диффузии их материалов и приобретает заданные геометрические параметры, поскольку в данном положении геометрические параметры полости, ограниченной внутри оправки 4 плоскостью 2 для размещения полупроводниковой пластины 3 и плоскостью, совпадающей со второй поверхностью 14 оправки 4, соответствуют заданным геометрическим параметрам изготавливаемой заготовки фотокатода, в том числе, расстояние между плоскостью третьей поверхности 15 оправки и плоскостью, совпадающей с поверхностью 2 для размещения полупроводниковой пластины 3, соответствует сумме заданного расстояния между монтажной поверхностью 12 и эмитирующей поверхностью фотокатода, и толщины временной подложки. Далее нагрузку снимают, соединение деталей подвергают отжигу с последующим снижением температуры. После полного остывания готовую заготовку фотокатода фотоэлектронного прибора вне вакуума вынимают из устройства.

В процессе работы устройства для изготовления заготовки фотокатода отклонения прижимающего давления от его заданной величины не контролируют и величину прижимающего давления не регулируют до первоначально заданной величины, в связи с чем, соответствующие контрольно-измерительные и регулирующие средства не используют. Не смотря на это, заготовки фотокатода, изготовленные таким образом в выполненном по заявляемому техническому решению устройстве, имеют заданные геометрические параметры в ста процентах случаев изготовления и могут быть подвергнуты необходимой обработке для получения фотокатодов, способных эмитировать электроны в вакуум, для их монтажа в заданную позицию в фотоэлектронных приборах. При этом, поскольку в изготовленной заготовке фотокатода геометрические параметры, в том числе, характеризующие положение монтажной поверхности относительно эмитирующей поверхности фотокатода, соответствуют заданным значениям, то обеспечивается возможность точного позиционирования эмитирующей поверхности фотокатода относительно входной поверхности следующего за ним электрода в фотоэлектронном приборе. Это положительно влияет на технико-эксплуатационные характеристики фотоэлектронного прибора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2524753C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО УЗЛА ДЛЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2020 |

|

RU2734075C1 |

| ФОТОКАТОДНЫЙ УЗЕЛ ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА С ПОЛУПРОЗРАЧНЫМ ФОТОКАТОДОМ НА ОСНОВЕ НИТРИДНЫХ СОЕДИНЕНИЙ ГАЛЛИЯ | 2016 |

|

RU2630034C1 |

| ВХОДНОЕ ОКНО ДЛЯ ВАКУУМНЫХ ФОТОЭЛЕКТРОННЫХ ПРИБОРОВ ПРОКСИМИТИ ТИПА | 2013 |

|

RU2543530C1 |

| ФОТОКАТОД | 2010 |

|

RU2454750C2 |

| МИКРОКАНАЛЬНАЯ ПЛАСТИНА | 2021 |

|

RU2780041C1 |

| ФОТОКАТОД | 2006 |

|

RU2351035C2 |

| УЗЕЛ КРЕПЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ ВНУТРИ ВАКУУМНОГО КОРПУСА ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2017 |

|

RU2644611C1 |

| ВАКУУМНЫЙ КОРПУС ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2017 |

|

RU2654082C1 |

| УЗЕЛ КРЕПЛЕНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ ВНУТРИ ВАКУУМНОГО КОРПУСА ВАКУУМНОГО ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2017 |

|

RU2649428C1 |

Изобретение относится к области фотоэлектронных приборов и может быть использовано для соединения полупроводниковой структуры со стеклянным входным окном при изготовлении фотокатодов фотоэлектронных приборов. Устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой содержит опорную плиту с поверхностью для размещения полупроводниковой пластины, средство для предотвращения бокового смещения полупроводниковой пластины, оправку для размещения в ней стеклянной заготовки, имеющую первую поверхность, обращенную в сторону опорной плиты, и вторую поверхность, которая параллельна поверхности для размещения полупроводниковой пластины и вместе с первой поверхностью определяет толщину оправки, средство для размещения оправки, пуансон с рабочей поверхностью для прижатия стеклянной заготовки к полупроводниковой пластине, опорную поверхность, выполненную с возможностью контактирования с первой поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине. Полупроводниковая пластина содержит временную подложку и выращенные на ней слои гетероэпитаксиальной структуры соединений элементов III-V групп, причем один из упомянутых слоев выполнен с возможностью образования эмитирующей поверхности фотокатода, а при размещении полупроводниковой пластины на поверхности опорной плиты упомянутые слои расположены сверху. Стеклянная заготовка выполнена с монтажной поверхностью, предназначенной для монтажа фотокатода в заданную позицию в фотоэлектронном приборе, и имеет параллельные друг другу входную и выходную поверхности, а также боковую поверхность, причем, при размещении стеклянной заготовки в оправке, ее входная поверхность обращена к рабочей поверхности пуансона, а выходная поверхность обращена к полупроводниковой пластине. Оправка имеет третью поверхность для совмещения ее с плоскостью монтажной поверхности при прижатии стеклянной заготовки к полупроводниковой пластине. Устройство выполнено с возможностью нагрева стеклянной заготовки до температуры ее пластической деформации и с возможностью контактирования рабочей поверхности пуансона со второй поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине и достижении заданной деформации стеклянной заготовки. Техническое решение исключает воздействие прижимающего усилия на стеклянную заготовку и перекосы рабочей поверхности пуансона при достижении стеклянной заготовкой заданной деформации, исключает операции контроля и регулирования величины прижимающего усилия, прикладываемого к стеклянной заготовке. 13 з.п. ф-лы, 2 ил.

1. Устройство для изготовления заготовки фотокатода фотоэлектронного прибора термокомпрессионным соединением полупроводниковой пластины со стеклянной заготовкой, содержащее опорную плиту с поверхностью для размещения полупроводниковой пластины, средство для предотвращения бокового смещения полупроводниковой пластины, оправку для размещения в ней стеклянной заготовки, имеющую первую поверхность, обращенную в сторону опорной плиты, и вторую поверхность, которая параллельна поверхности для размещения полупроводниковой пластины и вместе с первой поверхностью определяет толщину оправки, средство для размещения оправки, пуансон с рабочей поверхностью для прижатия стеклянной заготовки к полупроводниковой пластине, а также опорную поверхность, выполненную с возможностью контактирования с первой поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине, при этом полупроводниковая пластина содержит временную подложку и выращенные на ней слои гетероэпитаксиальной структуры соединений элементов III-V групп, причем один из упомянутых слоев выполнен с возможностью образования эмитирующей поверхности фотокатода, а при размещении полупроводниковой пластины на поверхности опорной плиты упомянутые слои расположены сверху, стеклянная заготовка выполнена с монтажной поверхностью, предназначенной для монтажа фотокатода в заданную позицию в фотоэлектронном приборе, и имеет параллельные друг другу входную и выходную поверхности, а также боковую поверхность, причем, при размещении стеклянной заготовки в оправке, входная поверхность обращена к рабочей поверхности пуансона, а выходная поверхность обращена к полупроводниковой пластине, оправка имеет третью поверхность для совмещения ее с плоскостью монтажной поверхности при прижатии стеклянной заготовки к полупроводниковой пластине, а упомянутое устройство выполнено с возможностью нагрева стеклянной заготовки до температуры ее пластической деформации, отличающееся тем, что упомянутое устройство выполнено с возможностью контактирования рабочей поверхности пуансона со второй поверхностью оправки при прижатии стеклянной заготовки к полупроводниковой пластине и достижении заданной деформации стеклянной заготовки.

2. Устройство по п. 1, отличающееся тем, что монтажная поверхность параллельна выходной поверхности стеклянной заготовки, при этом заданная деформация стеклянной заготовки обеспечивается тем, что до прижатия стеклянной заготовки к полупроводниковой пластине толщина стеклянной заготовки превышает разницу между заданной толщиной заготовки фотокатода и толщиной полупроводниковой пластины, стеклянная заготовка размещена в оправке с зазором по боковой поверхности, а при прижатии стеклянной заготовки к полупроводниковой пластине первая поверхность оправки контактирует с опорной поверхностью, расстояние между плоскостью третьей поверхности оправки и плоскостью поверхности для размещения полупроводниковой пластины, соответствует сумме заданного расстояния между монтажной и эмитирующей поверхностями фотокатода и толщины временной подложки, расстояние между плоскостью второй поверхности оправки и плоскостью поверхности для размещения полупроводниковой пластины соответствует заданной толщине заготовки фотокатода.

3. Устройство по п. 2, отличающееся тем, что величина, на которую толщина стеклянной заготовки превышает разницу между заданной толщиной заготовки фотокатода и толщиной полупроводниковой пластины, составляет до 0,07 мм.

4. Устройство по п. 2, отличающееся тем, что величина зазора по боковой поверхности, с которым стеклянная заготовка размещена в оправке, составляет до 0,2 мм.

5. Устройство по п. 2, отличающееся тем, что монтажная поверхность лежит в плоскости входной поверхности стеклянной заготовки, а плоскости второй и третьей поверхностей оправки совмещены друг с другом.

6. Устройство по п. 2, отличающееся тем, что монтажная поверхность расположена на выступе, выполненном на боковой поверхности стеклянной заготовки в виде фланца, а третья поверхность оправки расположена на ответном уступе, выполненном на оправке для предотвращения произвольного перемещения стеклянной заготовки к полупроводниковой пластине.

7. Устройство по п. 6, отличающееся тем, что между опорной поверхностью и оправкой имеется упругая связь, которая выполнена с возможностью обеспечения зазора между стеклянной заготовкой и полупроводниковой пластиной до прижатия стеклянной заготовки к полупроводниковой пластине.

8. Устройство по п. 1, отличающееся тем, что средство для предотвращения бокового смещения полупроводниковой пластины выполнено в виде по меньшей мере одного выступа на опорной плите, примыкающего к полупроводниковой пластине сбоку по всему ее периметру.

9. Устройство по п. 8, отличающееся тем, что по меньшей мере один выступ выполнен заодно с опорной плитой.

10. Устройство по п. 8, отличающееся тем, что по меньшей мере один выступ выполнен размещенным в ответном пазу на опорной плите.

11. Устройство по п. 1, отличающееся тем, что средство для предотвращения бокового смещения полупроводниковой пластины выполнено в виде боковой поверхности углубления, выполненного на опорной плите и соответствующего по форме полупроводниковой пластине, причем нижняя поверхность углубления представляет собой поверхность для размещения полупроводниковой пластины.

12. Устройство по п. 1, отличающееся тем, что средство для размещения оправки выполнено в виде направляющей обоймы, охватывающей внешние боковые поверхности оправки и опорной плиты.

13. Устройство по п. 1, отличающееся тем, что средство для размещения оправки выполнено в виде закрепленных на опорной плите направляющих штифтов и ответных им отверстий в оправке.

14. Устройство по п. 1, отличающееся тем, что опорная поверхность совпадает с поверхностью опорной плиты.

| СПОСОБ ЭЛЕЮРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ | 0 |

|

SU179159A1 |

| Фотокатодный узел фотоэлектронного прибора и устройство для сборки фотокатодного узла фотоэлектронного прибора | 1982 |

|

SU1095266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2001 |

|

RU2214646C2 |

| Станок для электроабразивной правки алмазных кругов | 1988 |

|

SU1526937A1 |

| DE 3242737 A, 24.05.1984 | |||

| US 5298831 A, 29.03.1994 | |||

| US 4295923 A, 20.10.1981. | |||

Авторы

Даты

2018-10-23—Публикация

2017-10-16—Подача