Область техники, к которой относится изобретение

Изобретение относится к устройству для фиксации барабана для использования в узле подачи или наматывания оборудования для транспортирования или обработки проволоки.

Уровень техники

Для размещения проволоки большой длины используются барабаны различных видов. Эти барабаны обеспечивают эффективное транспортирование и манипулирование проволокой без запутывания или потери конца проволоки. Барабаны с проволокой вращаются в оборудовании на поворотных осях, которые поддерживаются с обоих концов, консольных осях с противодействующим устройством, на вертикальных шпинделях или между двумя поворотными штифтами. Поскольку барабаны многократно движутся с высокими и очень высокими частотами вращения, из соображений элементарной безопасности они должны надежно удерживаться во время вращения.

Если барабан становится пустым (или полностью намотанным), его замена полностью намотанным (или пустым) барабаном должна быть плавной и безопасной с прикладыванием незначительных усилий с целью экономии времени в ходе производственного процесса. Иногда барабаны надлежащим образом адаптированы для использования при разматывании проволоки, но не имеют оптимальной конструкции для наматывания проволоки. Например, отверстие барабана может не подходить для использования этого же барабана на намоточном устройстве, где усилия наматывания и скорости наматывания являются более высокими.

Это становится особенно важным, когда проволока является довольно тяжелой, такой как в случае металлической проволоки, например, стальной проволоки, стальной нити или стального корда. Масса проволоки, удерживаемая барабаном, является высокой из-за высокого удельного веса стали и большой длины проволоки. Масса проволоки, удерживаемой барабаном, может варьироваться от 5 кг до 500 кг, при этом сам барабан может весить 0,5-50 кг.

Обычно барабаны устанавливаются посредством скольжения отверстия по консольному валу, установленному на поворотном диске. Консольное крепление намного предпочтительнее, поскольку сторона, противоположная поворотному диску, остается свободной и доступной для оператора. Не требуется никаких противодействующих опор при условии, что шпиндель имеет достаточный диаметр для выдерживания нагрузки. Обычно направляющий штифт устанавливается на поворотном диске, который контактирует со смещенным от центра направляющим отверстием в барабане. Таким образом, крутящий момент передается между ведомым или заторможенным поворотным диском и барабаном. Загрузка пустого барабана может быть довольно сложной для оператора, поскольку он должен сначала вставить вал в отверстие и затем ввести направляющее отверстие в зацепление с направляющим штифтом. Таким образом, любое усовершенствование загрузки или разгрузки пустого или полного барабанов на установке для обработки стальной проволоки является желательным.

Для удерживания барабанов на валах, в частности, консольно установленных барабанов, предлагались различные решения. Поскольку используемые барабаны обычно изготавливаются из стали, которая может притягиваться магнитом, приемлемым может выглядеть решение использовать магнитную силу для удерживания барабанов на установке. Однако использование магнитных сил для установки барабанов, в общем, представляется маловероятным:

- при использовании электромагнитов необходима постоянная подача тока к поворотному диску, что подразумевает наличие поворотного электрического контакта. Поворотный контакт склонен к износу. В случае прерывания подачи электропитания барабаны больше не удерживаются и могут отходить от шпинделя. Кроме того, в состоянии эксплуатации электромагниты потребляют много электроэнергии;

- постоянные магниты, как описано в US 3396919, могут использоваться только в барабанах с низкой массой, поскольку барабаны должны отводиться от поворотного диска, тем самым преодолевая силу магнитного притяжения. Применительно к тяжелым и полностью намотанным барабанам такое усилие сложно преодолеть вручную.

По этой причине авторы изобретения предложили решение, описанное ниже.

Раскрытие изобретения

Основная задача настоящего изобретения состоит в том, чтобы усовершенствовать существующий уровень техники в отношении крепления барабанов в установках для наматывания проволоки, в частности, установках для наматывания стальной проволоки, например, стальной нити или стального корда. Задача настоящего изобретения состоит в том, чтобы сделать процесс замены барабана быстрым, легким и безопасным для оператора без расходования большого количества энергии любого вида. Задача настоящего изобретения также состоит в том, чтобы обеспечить обработку барабанов с малым отверстием в консольной опоре. Еще одна задача настоящего изобретения состоит в том, что исключить необходимость использования направляющего штифта для передачи крутящего момента от устройства для фиксации барабана к барабану.

Первым объектом изобретения является устройство для фиксации барабана, которое, в первую очередь содержит поворотный фланец для удерживания барабана. Поворотный фланец крепится с возможностью поворачивания к установке для наматывания проволоки и может приводиться в действие, тормозиться или свободно поворачиваться. Барабан, подлежащий использованию, должен, по меньшей мере, иметь фланец, который обладает магнитным притяжением. Большинство металлических барабанов, выполненных из металлического листа, является пригодным. Поворотный фланец содержит один или несколько магнитов в сборе. Магниты в сборе устанавливаются на поворотный фланец с возможностью направленного перемещения. Характеристикой устройства является то, что один или несколько магнитов в сборе могут быть установлены в «удерживающее» состояние для магнитного удерживания фланца барабана у поворотного фланца или могут быть установлены в «освобождающее» состояние для удаления барабана с фланца.

Магниты в сборе предпочтительно установлены радиально вокруг оси вращения поворотного фланца. Магниты в сборе распределены под углом согласно симметрии фланца барабана, с которым контактируют магниты в сборе. Фланец барабана может иметь усиливающие ребра, на которых могут слегка зажиматься магниты в сборе. Магниты в сборе установлены в положениях между этими усиливающими ребрами там, где имеется плоская поверхность.

На поворотном фланце устанавливаются четыре - восемь магнитов в сборе, хотя они могут быть предусмотрены в меньшем количестве (например, один, два или три магнита) или большем количестве (например, до двенадцати магнитов) для обеспечения достаточной удерживающей силы. Большее количество магнитов в сборе обеспечивает большую удерживающую силу, но при этом также увеличивается стоимость всего устройства.

Магниты в сборе устанавливаются на поворотный фланец с возможностью «направленного перемещения». Это означает, что поверхность магнита в сборе, которая приходит в контакт с фланцем барабана, может немого поворачиваться, но незначительно перемещаться (менее 5 мм) перпендикулярно поворотному фланцу. Это позволяет магниту в сборе принимать такую ориентацию, которая обеспечивает наибольшую возможную магнитную удерживающую силу. Нормаль к поверхности контакта барабана и магнита в сборе может отклоняться до 5° от нормали к поворотному фланцу. Направленное перемещение может достигаться с помощью осевого удерживающего средства, такого как винт с пружинными шайбами, шаровое соединение или эластомерное соединение.

Геометрическая площадь магнита в сборе, которая приходит в контакт с фланцем барабана, может быть адаптирована применительно к максимальному контакту поверхности с фланцем. Если фланец барабана разделен на сектора радиальными усиливающими ребрами, поверхность контакта магнита в сборе может быть, по существу, треугольной формы и может быть вставлена в сектор фланца. Как вариант, поверхность контакта может иметь круглую, квадратную или сегментную форму.

По первому предпочтительному варианту выполнения каждый магнит в сборе содержит группу постоянных магнитов, которая изолирована в кожухе от наружного воздействия. Кожух должен быть, по существу, немагнитным, по меньшей мере, в направлении, обращенном к фланцу барабана. Задняя сторона может обладать магнитным притяжением или нет. Группа постоянных магнитов содержит ряд отдельных постоянных магнитов. В настоящее время существуют очень сильные постоянные магниты на основе сплавов редкоземельных металлов. Типичными примерами являются составы неодим - железо - бор (Nd2Fe14B) и кобальт - самарий (Co5Sm). Эти материалы показывают остаточное намагничивание и высокие коэрцитивные поля, т.е. имеют высокую магнитную индукцию, и не поддаются размагничиванию, что делает их идеальными материалами для использования. Как вариант, также могут использоваться более старые материалы, например, Alnico (сплав железа, алюминия никеля и кобальта). Поскольку магниты с высокими характеристиками обычно склонны к коррозии, они должны быть изолированы по отдельности (с помощью покрытия никелем, медью или погружением в смолу) и изолированы от наружной среды в немагнитном кожухе, выполненном, к примеру, из немагнитного металлического сплава, или полимерном корпусе.

Группа постоянных магнитов будет содержать четное количество постоянных магнитов, расположенных по заданной схеме с намагниченностью, перпендикулярной плоскости магнитов. Южный и северный полюса смежных магнитов расположены напротив друг друга, так что магнитные силовые линии максимально разветвляются. Для конкретного вида предполагаемого применения и в зависимости от массы полного барабана, одна группа постоянных магнитов должна иметь удерживающую силу, по меньшей мере, 1 кН или более 2 кН или даже более 5 кН. При увеличении количества магнитов в сборе в устройстве удерживающая сила будет дополнительно увеличиваться.

По второму предпочтительному варианту выполнения магнит в сборе требует только подвода энергии в освобождающем состоянии. Когда устройство находится в «удерживающем» состоянии, т.е. во время операции вращения, не требуется никакого подвода энергии. При освобождении барабана от устройства фиксации барабана, когда оно находится в неподвижном состоянии, потребуется подвод энергии. После удаления барабана от устройства подвод энергии может быть снова остановлен, тем самым, автоматически возвращая устройство в «удерживающее состояние». Это является большим преимуществом с учетом безопасности и расхода энергии по сравнению, например, с электромагнитами, в которых требуется подвод энергии, когда барабан вращается и не требуется, когда он находится в неподвижном состоянии.

По третьему предпочтительному варианту выполнения изобретения магниты в сборе требуют только подвода энергии в состоянии переключения. Когда магнит находится в «удерживающем» состоянии или «освобождающем» состоянии, он удерживается в этом состоянии до тех пор, пока не будет направлен короткий импульс энергии на блоки, переключающие магниты в альтернативное «освобождающее» или «удерживающее» состояние. Этот вариант выполнения использует еще меньше энергии, чем второй вариант выполнения.

Настройка состояния магнитов в сборе может выполняться совместно или последовательно. Подвод энергии может быть подводом одного или двух видов энергии из группы, состоящей из электрической, пневматической, гидравлической или механической энергии, как будет описано ниже. Эта энергия подается с помощью соединения для передачи энергии, которое является поворотным соединением для передачи энергии между стационарной установкой для наматывания проволоки и магнитами в сборе на поворотном диске. Однако, поскольку энергия должна подаваться только когда поворотный фланец находится в неподвижном состоянии, т.е. во время разгрузки или загрузки барабана, это соединение должно использоваться только в период простоя, что значительно уменьшает расходы на соединение и значительно увеличивает безопасность устройства для фиксации барабана. Таким образом, существуют отличия, например, от электромагнитов в сборе, где электрическое соединение должно оставаться в заданном положении в течение всего периода работы. Любые потери при подаче тока во время работы (например, из-за неисправности электрического контакта или прекращения подачи тока) ведут к освобождению барабана, что является крайне опасной ситуацией. Предпочтительно, соединение является соосным с осью вращения поворотного фланца. Неподвижная часть соединения рассматривается как часть устройства для фиксации барабана (в соединенном состоянии или нет).

Образование или размыкание соединения также может потребовать подвода энергии. Предпочтительный вариант выполнения соединения для передачи энергии представляет собой соединение для передачи энергии, которое физически образуется и размыкается с помощью энергии такого же типа, что и передаваемая энергия. Соединение размыкается, когда устройство для фиксации барабана находится в рабочем состоянии, и приводится в действие, когда устройство для фиксации барабана является неподвижным. Например, соединение для передачи пневматической энергии приводится в действие или размыкается между установкой и магнитами в сборе с помощью пневматической энергии. Еще более предпочтительным является то, что соединение осуществляется с помощью того же самого подвода энергии, что и подвод энергии к магнитам в сборе. Например, электрическое соединение между установкой и магнитом в сборе образуется или размыкается посредством тока, проходящего через соединение к магниту в сборе.

В четвертом предпочтительном варианте выполнения группы постоянных магнитов могут поочередно перемещаться в вышеуказанных магнитах в сборе из положения рядом с фланцем барабана для сильного притягивания фланца барабана, т.е. из «удерживающего» состояния, в удаленное положение в сторону от фланца барабана для слабого притягивания фланца барабана, т.е. в «освобождающее» состояние. Поскольку притяжение магнитного поля легко уменьшается с расстоянием (обратно пропорционально кубу расстояния), притяжение будет иметь короткий диапазон, и ближнее и удаленное положения не должны намного отличаться друг от друга. Например, нескольких сантиметров достаточно для освобождения барабана.

Однако для перехода из «удерживающего» состояния в «освобождающее» состояние должна быть преодолена энергия удерживания каждой отдельной группы постоянных магнитов. Следовательно, требуется подвод энергии. Предпочтительно, это выполняется с помощью пневматической системы, в которой используется сжатая среда для отделения постоянного магнита от фланца барабана и перемещения его достаточно далеко, так чтобы сила притяжения стала незначительной. Требуемое давление составляет 2-6 бар. С помощью механической пружины, установленной за постоянным магнитом, барабан удерживается в удаленном положении, пока сохраняется давление, и пружина будет перемещать постоянный магнит в ближнее положение после снятия давления. Вместо механической пружины может использоваться пневматическая пружина. Таким образом, используются два типа подвода энергии: пневматическая и механическая или пневматическая.

Альтернативные варианты заключаются в том, что для перемещения постоянного магнита из ближнего положения в удаленное положение используется электромагнит. Для отведения назад постоянного магнита требуется импульс электрического тока (энергии). С помощью установки ферромагнитной опорной пластины на немагнитный кожух постоянный магнит может удерживаться в удаленном положении без подачи тока. Благодаря обратному импульсу тока, передаваемому на электромагнит, постоянный магнит может перемещаться в ближнее положение. В этом случае оба подвода энергии будут электрическими.

В пятом предпочтительном варианте выполнения группа постоянных магнитов может быть шунтирована, чтобы сделать эту группу недействующей. Посредством относительного перемещения магнитного шунта между группой постоянных магнитов и фланцем барабана поле группы постоянных магнитов отклоняется в шунт, и фланец барабана освобождается. Как вариант, когда магнитный шунт поворачивается в сторону перед постоянным магнитом в сборе, магнитное поле постоянных магнитов может продолжаться во фланец барабана и притягивать барабан. Магнитный шунт является компонентом из ферромагнитного материала, например, из железа.

Согласно другому усовершенствованию устройства для фиксации барабана магниты в сборе снабжены слоем с высоким коэффициентом трения, по меньшей мере, на участке поверхности, предназначенном для контакта с фланцем барабана. Поскольку трение определяется взаимодействием, с одной стороны, поверхности барабана и, с другой стороны, слоя с высоким коэффициентом трения, обе эти поверхности могут быть оптимизированы с целью оптимального трения. Например, поверхность барабана, контактирующая с магнитом в сборе, может быть шероховатой или гофрированной, в то время как слой с высоким коэффициентом трения может быть выполнен из резины (или наоборот). Как вариант, если поверхность барабана является очень гладкой, в случае, например, покрашенного барабана, резиновая подкладка на магните в сборе может быть снабжена гибкими чашечными присосами. Между поверхностью барабана и магнитами в сборе требуется сильное трение, поскольку, когда барабан приводится в движение, возникают значительные усилия сдвига между фланцем барабана и магнитом в сборе. Таким образом, удерживание барабана должно быть значительным не только в направлении, перпендикулярном поворотному фланцу, но также и в направлении сдвига, т.е. в плоскости поворотного фланца. Как вариант, при наличии усиливающих ребер на фланце барабана эти ребра могут препятствовать скольжению магнита в сборе по фланцу барабана, когда к барабану прикладывается крутящий момент.

Таким образом, направляющий штифт на поворотном фланце и направляющее отверстие в барабане больше не являются необходимыми в устройстве фиксации барабана по изобретению. Это значительно упрощает установку барабана, поскольку оператор больше не должен вводить в зацепление направляющий палец и направляющее отверстие барабана.

Центрирующий палец необходим для удерживания барабана, который должен удерживаться в центре поворотной плиты. Исключается смещение барабана относительно центра. Однако центрирующий штифт не должен продолжаться через все отверстие, поскольку барабан также поддерживается поворотным фланцем. Кроме того, барабаны с небольшим отверстием также могут обрабатываться на установке для наматывания проволоки с таким устройством для фиксации барабана. В существующих установках для наматывания проволоки, использующих барабаны с небольшими отверстиями (например, 33 мм и менее), валы подвергаются усталостным нагрузкам, поскольку вся масса и усилия передаются на вал. Поскольку теперь поворотный фланец воспринимает значительное усилие, могут использоваться центрирующие штифты малого диаметра, которые могут не охватывать всю ширину барабана.

Однако для более тяжелых барабанов все же можно использовать центрирующий штифт или вал, продолжающийся по ширине барабана. В этом случае на противоположном конце от поворотного фланца может быть предусмотрено противоположное центровое отверстие или удерживающий зажим для дополнительного крепления барабана.

Вторым объектом изобретения является установка для наматывания проволоки. Установка для наматывания проволоки может быть установкой для подачи или наматывания проволоки, содержащей одно или несколько устройств для фиксации барабана по изобретению, как описано выше и в формуле изобретения. Такая установка для наматывания может содержать барабаны с небольшим отверстием без направляющего отверстия.

Третьим объектом изобретения является барабан для проволоки, который особенно пригоден для использования с устройством для фиксации барабана. Барабан имеет, по меньшей мере, один фланец, который обладает магнитным притяжением. Таким образом, должен использоваться достаточно намагничиваемый металл. Для магнитного удерживания достаточно, чтобы стальные листы имели толщину 1-4 мм, например, 3 мм. Предусматривается, что с устройством для фиксации барабана должны использоваться барабаны с полной загрузкой массой 10-800 килограммов. Что касается барабанов, по меньшей мере, участки фланца, которые контактируют с магнитами в сборе, снабжены противоскользящим покрытием. Это повышает сопротивление усилию сдвига применительно к устройству фиксации барабана.

Краткое описание чертежей

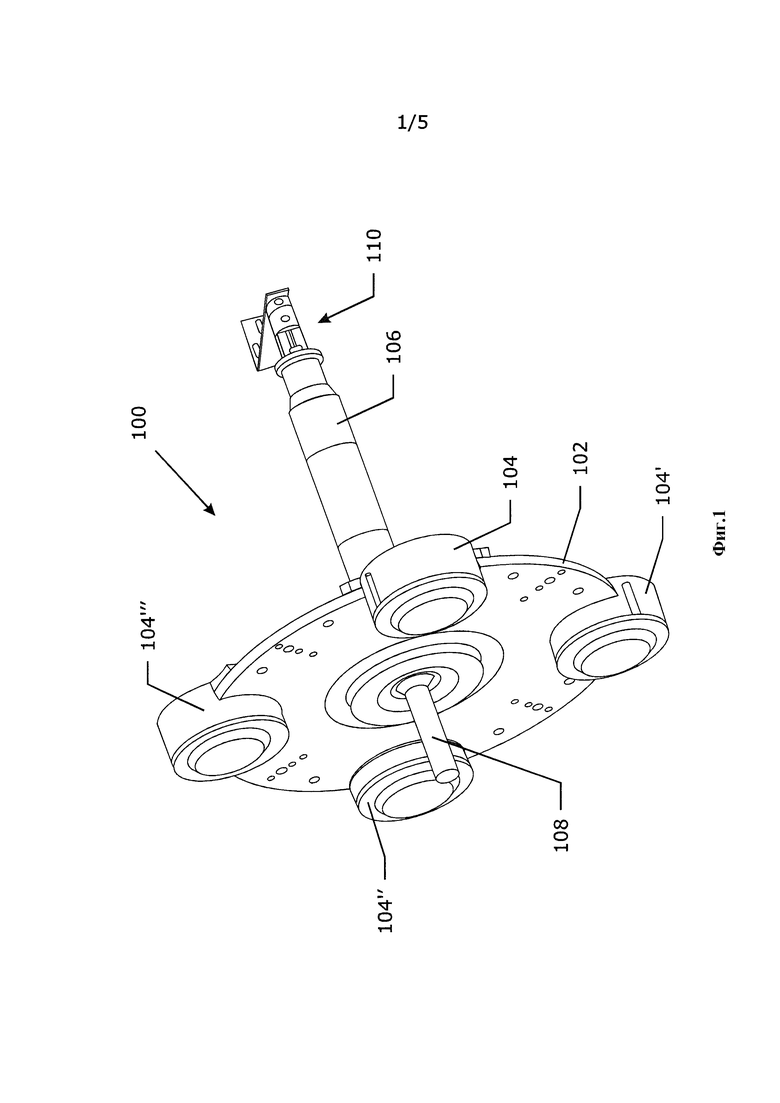

На фиг. 1 - устройство для фиксации барабана, вид в перспективе;

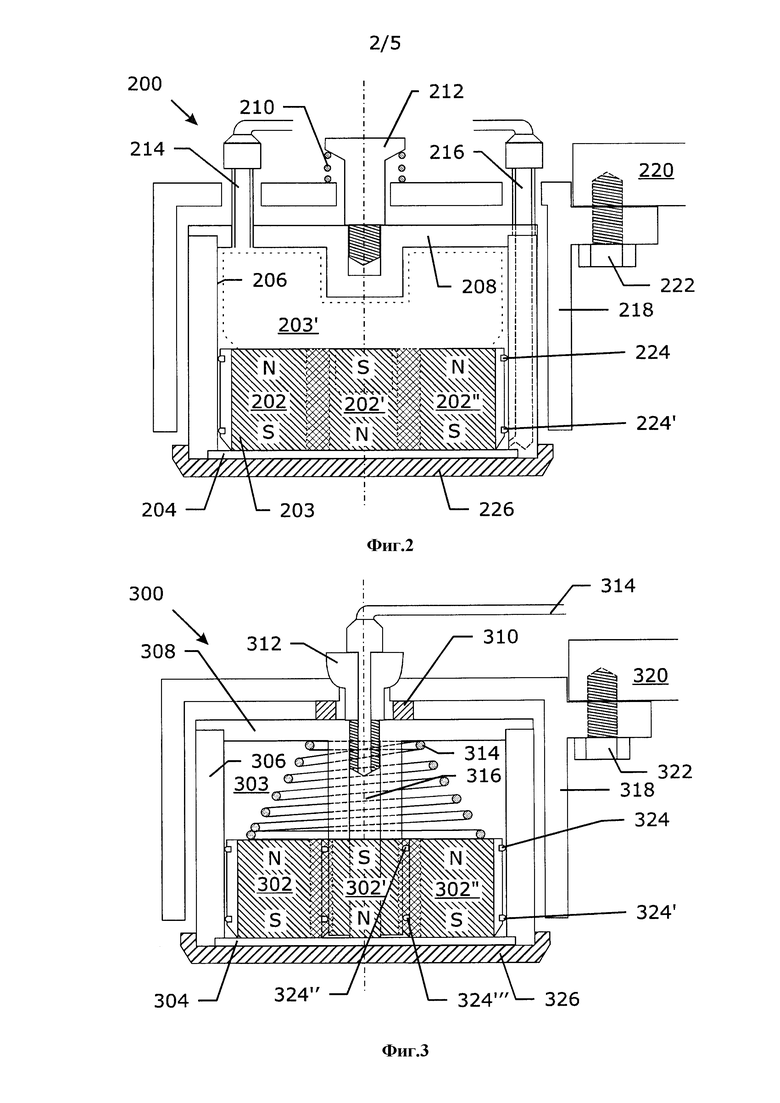

На фиг. 2 - первый вариант выполнения магнита в сборе, вид в разрезе;

На фиг. 3 - второй вариант выполнения магнита в сборе, вид в разрезе;

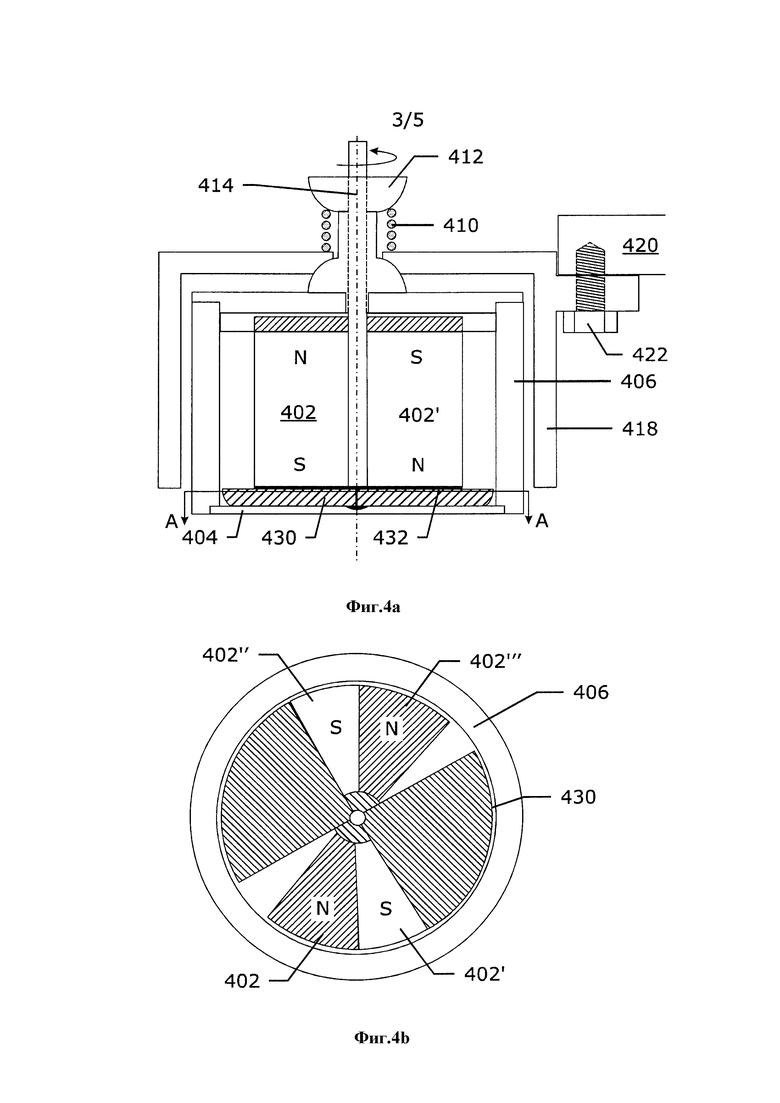

На фиг. 4а и 4b - третий вариант выполнения иллюстративного магнита в сборе, виды в разрезе;

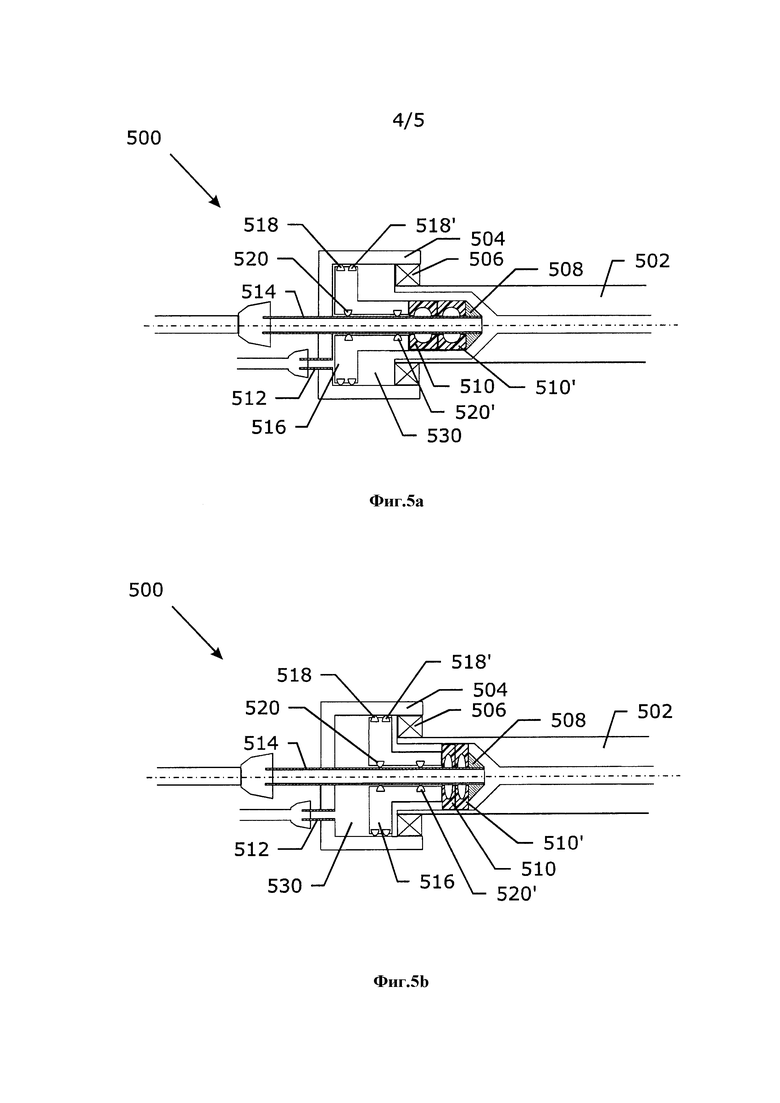

На фиг. 5а и 5b - вариант выполнения соединения для подвода энергии, виды в разрезе по оси.

Первая цифра номера позиции относится к номеру фигуры. На фиг. 2-4 одинаковые десятки и единицы относятся к одинаковым или схожим изделиям.

Осуществление изобретения

На фиг. 1 показан вид в перспективе устройства для фиксации барабана. В принципе устройство состоит из поворотного фланца 102, на котором установлены магниты 104, 104', 104ʺ, 104'''. Магниты в сборе немного выступают над плоскостью поворотного фланца 102. Как известно из существующего уровня техники, поворотный фланец неподвижно крепится к совместно вращающейся оси 106. Для центрирования барабана в центре устройства для фиксации барабана крепится центрирующий штифт 108. На конце оси 106 установлено соединение 110 для передачи энергии. Устройство для фиксации барабана устанавливается на ось 106 в устройстве для наматывания проволоки (не показано), такое как намоточный станок на 12 или 24 или большее количество барабанов. Барабаны с полностью намотанной проволокой в установке такого вида имеют массу более 100 кг. Следует отметить, что на поворотном фланце 102 нет никаких направляющих штифтов для передачи крутящего момента на барабан, как в установках по существующему уровню техники.

На фиг. 2 показан первый вариант выполнения магнита 200 в сборе. Магнит в сборе удерживается в круглом коробе 218, который неподвижно установлен на поворотном фланце 220 с помощью винта 223. Немагнитный кожух состоит из цилиндрической основной части 206 из алюминия с передней крышкой 204, выполненной из латуни. Задняя крышка 208 выполнена из намагничиваемой ферритовой или мартенситной нержавеющей стали. Кожух изолирует внутреннюю группу 203 магнитов от наружной среды. Группа 203 магнитов содержит шесть постоянных магнитов 202, 202', 202ʺ (другие магниты не показаны), расположенных в форме шестиугольника и удерживаемых в полимерном держателе, выполненном из литой смолы. Магнитные поля соседних постоянных магнитов чередуются. Постоянные магниты преимущественно изготавливаются из материала Hicorex® и представляют собой магниты с высокими эксплуатационными характеристиками из NdFeB от компании Hitachi Magnetics corporation.

Группа 203 постоянных магнитов может перемещаться из положения рядом с передней крышкой 204 в положение, удаленное от передней крышки и показанное тонкой пунктирной линией 203' на фиг. 2. С этой целью группа 203 круглых постоянных магнитов снабжена парой уплотнительных колец 224, 224'. Уплотнительные кольца предпочтительно являются высокоупругими и износостойкими уплотнительными кольцами Viton®. Посредством нагнетания давления в устройстве 216 впуска воздуха группа магнитов пневматически перемещается из положения рядом с барабаном в более удаленное от него положение 203'. Для обеспечения распространения давления между группой магнитов и передней крышкой 204 передняя крышка или группа магнитов могут иметь врезные каналы.

Магнит в сборе устанавливается в коробе 218 с возможностью направленного перемещения. Это достигается посредством установки пружины 210 и винта 212. Таким образом, магнит в сборе может поворачиваться внутри короба 218, но не может выходить из него, поскольку этом препятствует винт 212.

После того как группа магнитов достигает удаленного положения 203', давление воздуха может быть сброшено, поскольку теперь группа магнитов слегка притягивается слабо намагниченной задней крышкой 208. Когда все группы магнитов в соответствующих магнитах 104, 104', 104ʺ, 104''' в сборе находятся в удаленном положении, т.е. в «освобождающем состоянии», барабан может быть удален с устройства для фиксации барабана, поскольку фланец барабана освобожден от поворотного фланца 220, 102.

Когда пустой барабан перемещается со скольжением по центрирующему штифту 108, магниты в сборе могут быть приведены в «удерживающее» состояние с помощью линии 214 нагнетания воздуха. Затем группа магнитов перемещается из удаленного положения 203' в ближнее положение 203, тем самым удерживая фланец барабана магнитным способом. После того как фланец барабана притягивается группой магнитов, давление воздуха может быть сброшено, и барабан может начать поворачивание без дополнительного подвода энергии к магнитам в сборе. Это является одним из преимуществ настоящего устройства для фиксации барабана: отсутствует необходимость подачи энергии для удерживания барабана во время эксплуатации. Другое преимущество этого варианта выполнения состоит в том, что при изменении состояния требуется только пульсация воздуха.

Для увеличения сопротивления усилию сдвига фланца барабана относительно магнита в сборе во время наматывания передняя крышка 204 содержит слой 226 вулканизированной резины. Этот слой резины надлежащим образом примыкает к латунной передней крышке 204. Предпочтительно, его толщина составляет менее 1 мм во избежание ослабления магнитного притяжения.

Другой преимущественный вариант выполнения магнита 300 в сборе показан на фиг. 3. В этом варианте выполнения крышка 308 выполнена из алюминия. Возможность направленного перемещения обеспечивается с помощью упругого кольца 310, выполненного из резины, и шарикового винта 312 Аналогично предыдущему варианту выполнения группа магнитов 303 состоит из шести постоянных магнитов с чередующейся полярностью. Линия 314 обеспечивает централизованную подачу сжатого воздуха по центральной трубе 316 в пространство между передней крышкой 304 и группой 303 постоянных магнитов. Скользящие уплотнения 324, 324', 324ʺ и 324''' обеспечивают уплотнение. Когда сжатый воздух поступает по линии 314, группа магнитов перемещается от положения рядом с барабаном. Коническая пружина 314 смещает группу магнитов назад, но усилие пружины преодолевается усилием, которое прикладывает сжатый воздух.

Поскольку сохраняется давление, группа 303 магнитов остается в удаленном положении, т.е. в освобождающем состоянии. Сразу же после сброса давления группа магнитов перемещается в «удерживающее» состояние под действием пружины 314. Следовательно, существуют два различных вида подачи энергии: механический (пружина) и пневматический. Преимущество этого варианта выполнения состоит в том, что требуется только одна линия 314 подачи воздуха. С другой стороны, требуется пневматическая энергия, поскольку группа магнитов находится в освобождающем состоянии. Однако при нормальных условиях это не потребуется, поскольку период времени, необходимый для удаления или установки барабана, является относительно небольшим. Между удалением и установкой барабана давление может быть сброшено.

Другой вариант выполнения магнита в сборе показан на фиг. 4а и фиг. 4b, на которой показан вид в разрезе по плоскости А-А из фиг. 4а. Магнит в сборе опять-таки устанавливается в коробе 418 с возможностью направленного перемещения с помощью шарикового винта 414. Но в этом случае четыре магнита 402', 402', 402ʺ и 402''' остаются неподвижными в показанной сборке. Между передней крышкой 404 и постоянными магнитами установлен шунт 430, выполненный из ферромагнитного материала, такого как железо. Разделенный на сегменты шунт 430 может поворачиваться перед полюсами постоянных магнитов посредством поворачивания оси 414. Трение между магнитами 402', 402', 402ʺ и 402''', поскольку магниты сильно притягивают шунт 430, сводится к минимуму посредством установки слоя 432 с низким коэффициентом трения, например, пленки Teflon®, между магнитами и шунтом. Переключение состояний осуществляется поворачиванием оси 414 (подвод механической энергии). Когда шунт 430 поворачивается перед магнитами, магнитное поле отклоняется с помощью шунта 430 и значительно ослабляется рядом с фланцем барабана. Освобождение магнитов от шунта позволяет магнитному полю снова притягивать барабан.

Соответствующее соединение 110 для передачи пневматической энергии между установкой для наматывания проволоки и устройством для фиксации барабана показано на фиг. 5а в открытом состоянии (например, во время вращения оси 106) и на фиг. 5b в закрытом состоянии (когда ось 106 неподвижна) Соединение, в частности, пригодно для взаимодействия с магнитами в сборе по второму варианту выполнения (фиг. 3).

Во время операции установки магнитам в сборе не требуется энергия, и не требуются никакие пневматические устройства впуска через трубу 514 подачи. Ось 502, соответствующая оси 106 на фиг. 1, поворачивается, в то время как кожух 504 соединения остается неподвижно прикрепленным к установке для наматывания проволоки. Кожух 504 и ось 502 сцентрированы друг с другом с помощью шарикоподшипника 506.

Соединение содержит поршень 516, перемещающийся в осевом направлении по трубе 514 подачи и уплотненный с помощью уплотнений 518 и 518'. Поршень надавливает на упругие расширяющиеся уплотнения 510, 510', которые удерживаются гайкой 508, навернутой на трубу 514 подачи. Упругое расширяющееся уплотнение 510 крепится к поршню 516. Внутренние кольца 520, 520' необязательно должны быть высокого качества или даже могут быть заменены стопорными кольцами.

Когда ось 106/502 останавливается, и барабан должен быть удален или установлен, камера 530 давления наполняется сжатым воздухом через впуск 512, как показано на фиг. 5b. Поршень 516 сжимает упругие расширяющиеся уплотнения 510, 510', которые расширяются в радиальном направлении и обеспечивают уплотнение между полой осью 502 и трубой 514 подачи. Сжатый воздух может поступать через трубу 514 подачи, которая, в свою очередь, будет приводить магниты 104, 104', 104ʺ и 104''' в сборе в «освобождающее состояние». В оси 106 предусмотрена «разветвленная конструкция» для одновременной подачи всех магнитов в сборе.

Когда магниты в сборе должны быть приведены в удерживающее состояние, давление в трубе 514 подачи сбрасывается. После этого из камеры 530 давления выпускается воздух, и упругие расширяющиеся уплотнения перемещают поршень 516 назад в открытое положение. Пневматическое соединение применительно к поворотной оси 502/106 устраняется, и ось может свободно вращаться. Таким образом, использование поворотного уплотнения, т.е. уплотнения между совпадающими осями, свободно вращающимися относительно друг друга, может быть предотвращено. Поворотные уплотнения требуют тщательного технического обслуживания и подвержены износу.

Рабочий цикл также может быть упрощен посредством использования соответствующих дифференциальных клапанов между впусками 514 и 512 и линией подачи воздуха, так чтобы весь цикл выполнялся с использованием одного источника.

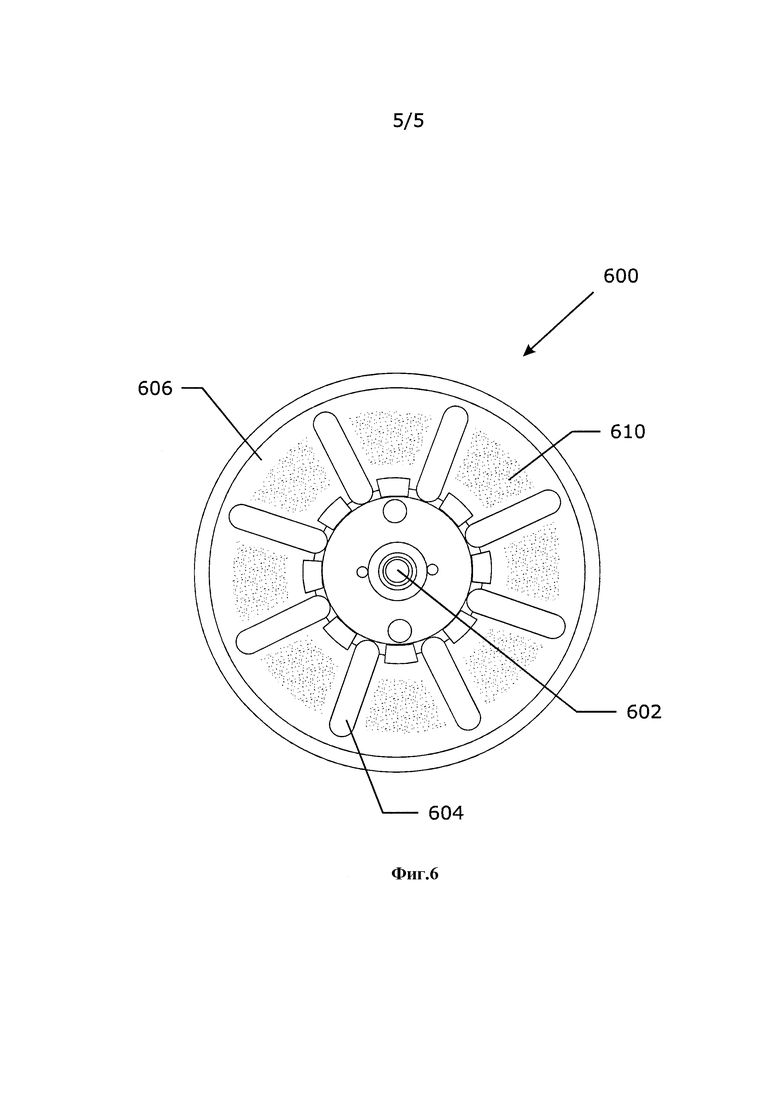

На фиг. 6 показан барабан, который специально предназначен для использования с устройствами фиксации барабана, описанными выше. Барабан 600 выполнен из стального листа толщиной 4 мм. Для усиления фланца в металлическом листе посредством штамповки выполнены ребра 604. Магниты 104, 104', 104ʺ и 104''' в сборе выступают от плоскости поворотного фланца 102, так чтобы им не препятствовали ребра. Разумеется, что симметрия усиливающих ребер 604 (в этом случае - 8 порядка) должна быть совместима с симметрией магнитов в сборе в (этом случае - 4 порядка). Плоские секторы между ребрами, которые могут приходить в контакт с магнитами в сборе, снабжены противоскользящим покрытием 610. Если магниты в сборе снабжены резиновой крышкой, соответствующее противоскользящее покрытие может быть шероховатым или рифленым покрытием, например, полученным посредством нанесения краски, содержащей песок. При использовании такого барабана отсутствует необходимость выравнивания направляющего отверстия с направляющим штифтом, что значительно упрощает установку барабана.

Группа изобретений относится к устройству для фиксации барабана для использования в узле подачи или наматывания для транспортирования или обработки проволоки. Устройство содержит поворотный фланец для удерживания барабана с фланцем барабана. Фланец барабана обладает магнитным притяжением. Поворотный фланец снабжен одним или несколькими магнитами в сборе, и вышеуказанные магниты в сборе крепятся с возможностью направленного перемещения к вышеуказанному поворотному фланцу. Один или несколько магнитов в сборе могут избирательно устанавливаться в «удерживающее» состояние для магнитного удерживания вышеуказанного фланца барабана у вышеуказанного поворотного фланца или в «освобождающее» состояние для освобождения вышеуказанного фланца барабана от вышеуказанного поворотного фланца. Магниты в сборе содержат группы постоянных магнитов, которые изолированы от внешней среды с помощью кожуха. Установка для наматывания проволоки снабжена по меньшей мере одним устройством для фиксации барабана. Барабан для проволоки пригоден к использованию с устройством для фиксации барабана. Барабан имеет по меньшей мере один фланец, который обладает магнитным притяжением. По меньшей мере области вышеуказанного фланца, с которыми контактируют магниты в сборе, снабжены противоскользящим покрытием. Обеспечивается упрощение процесса замены барабана и исключение необходимости использования направляющего штифта для передачи крутящего момента от устройства для фиксации барабана к барабану. 3 н. и 12 з.п. ф-лы, 8 ил.

1. Устройство для фиксации барабана для использования в установке для наматывания проволоки, содержащее поворотный фланец для удерживания барабана с фланцем барабана, который обладает магнитным притяжением, при этом вышеуказанный поворотный фланец снабжен одним или несколькими магнитами в сборе, и вышеуказанные магниты в сборе крепятся с возможностью направленного перемещения к вышеуказанному поворотному фланцу,

отличающееся тем, что

вышеуказанные один или несколько магнитов в сборе могут избирательно устанавливаться в «удерживающее» состояние для магнитного удерживания вышеуказанного фланца барабана у вышеуказанного поворотного фланца или в «освобождающее» состояние для освобождения вышеуказанного фланца барабана от вышеуказанного поворотного фланца, при этом вышеуказанные магниты в сборе содержат группы постоянных магнитов, которые изолированы от внешней среды с помощью кожуха.

2. Устройство по п. 1, отличающееся тем, что вышеуказанные магниты в сборе требуют подвода энергии в «освобождающем» состоянии.

3. Устройство по любому из пп. 1, 2, отличающееся тем, что вышеуказанные магниты в сборе требуют подвода энергии в состоянии переключения.

4. Устройство по любому из пп. 2, 3, отличающееся тем, что вышеуказанный подвод энергии является подводом одного или двух видов энергии из группы, состоящей из электрической, пневматической, гидравлической или механической энергии.

5. Устройство по любому из пп. 1-4, отличающееся тем, что дополнительно содержит соединение для подвода энергии с целью подвода вышеуказанной энергии от установки для наматывания проволоки к вышеуказанному магниту в сборе.

6. Устройство по п. 5, отличающееся тем, что вышеуказанное соединение может быть установлено, когда вышеуказанное устройство для фиксации барабана является неподвижным, и может быть прервано, когда вышеуказанное устройство для фиксации барабана вращается.

7. Устройство по любому из пп. 1-6, отличающееся тем, что вышеуказанные группы постоянных магнитов могут поочередно перемещаться в вышеуказанных магнитах в сборе из ближнего положения для сильного притягивания фланца барабана в вышеуказанном «удерживающем» состоянии в удаленное положение для слабого притягивания фланца барабана в вышеуказанном «освобождающем» состоянии.

8. Устройство по любому из пп. 1-6, отличающееся тем, что дополнительно содержит магнитный шунт, при этом вышеуказанные группы постоянных магнитов и вышеуказанный магнитный шунт могут относительно и поочередно перемещаться в вышеуказанных узлах магнитов из конфигурации шунта, в которой поле вышеуказанных групп постоянных магнитов шунтируется в вышеуказанном «освобождающем» состоянии, в конфигурацию соединения, в которой поле постоянных магнитов не шунтируется в вышеуказанное «удерживающее» состояние.

9. Устройство по любому из пп. 1-8, отличающееся тем, что вышеуказанные магниты в сборе дополнительно содержат слой с высоким коэффициентом трения по меньшей мере на поверхности, предназначенной для контакта с фланцем барабана.

10. Устройство по любому из пп. 1-9, отличающееся тем, что вышеуказанный поворотный фланец дополнительно снабжен центральным штифтом для центрирования барабана, подлежащего удерживанию.

11. Устройство по п. 10, отличающееся тем, что длина вышеуказанного центрального штифта равна или превышает ширину барабана, подлежащего удерживанию.

12. Устройство по п. 10, отличающееся тем, что длина вышеуказанного центрального штифта меньше ширины барабана, подлежащего удерживанию.

13. Устройство по любому из пп. 1-12, отличающееся тем, что дополнительно снабжено противоположным центровым отверстием для надежного удерживания барабана на конце, противоположном вышеуказанному поворотному фланцу.

14. Установка для наматывания проволоки, снабженная по меньшей мере одним устройством для фиксации барабана по любому из предыдущих пунктов.

15. Барабан для проволоки, пригодный к использованию с устройством для фиксации барабана по любому из пп. 1-13, при этом вышеуказанный барабан имеет по меньшей мере один фланец, который обладает магнитным притяжением, отличающийся тем, что по меньшей мере области вышеуказанного фланца, с которыми контактируют магниты в сборе, снабжены противоскользящим покрытием.

| US 3396919 A, 13.08.1968 | |||

| WO 2005095254 A1, 13.10.2005 | |||

| EP 0755891 A2, 29.01.1997 | |||

| Электрический фазометр | 1961 |

|

SU143147A1 |

| Устройство для намотки длинномерного материала | 1991 |

|

SU1802805A3 |

Авторы

Даты

2018-10-25—Публикация

2015-01-08—Подача