Изобретение относится к образующему изолирующий слой составу, в частности, к вспучивающемуся составу, содержащему пленкообразующее на полимочевинной основе, а также к применению указанного состава для противопожарной защиты, в частности, для нанесения покрытий на строительные элементы, например, на опоры, балки и решетчатые связи, с целью повышения предела их огнестойкости.

Образующие изолирующий слой составы, называемые также вспучивающимися составами, обычно наносят на поверхность строительных элементов с целью формирования покрытий, которые впоследствии должны защищать указанные элементы от воздействия огня или высоких температур, например, в случае пожара. Стальные конструкции продолжают использовать в качестве жестких элементов современной архитектуры несмотря на то, что они обладают серьезными недостатками по сравнению с железобетонными конструкциями. При температуре, превышающей примерно 500°C, несущая способность стали снижается на 50%, то есть она утрачивает значительную часть первоначальной стабильности и несущей способности. В зависимости от характера пожарной нагрузки, например, при непосредственном воздействии огня, температура около 1000°C возникает уже по истечении промежутка времени, составляющего от 5 до 10 минут, что часто приводит к потере несущей способности металлоконструкций. В соответствии с этим цель противопожарной защиты, в частности, противопожарной защиты стальных конструкций, состоит в максимально возможном пролонгировании времени до потери их несущей способности в случае пожаре, чтобы можно было успеть спасти человеческие жизни и материальные ценности.

Строительные правила многих стран требуют обеспечения надлежащей предельной огнестойкости для определенных сооружений из стали. Предельная огнестойкость определяется так называемыми F-классами, например, классами огнестойкости F 30, F 60, F 90 согласно немецкому стандарту DIN 4102-2, классам огнестойкости согласно стандартам ASTM (Американского общества по испытанию материалов) и другими нормами. При этом, например, класс огнестойкости F 30 согласно DIN 4102-2 означает, что в стандартных условиях несущая стальная конструкция в случае пожара должна выдерживать воздействие огня в течение промежутка времени, составляющего по меньшей мере 30 минут. Подобную предельную огнестойкость обычно обеспечивают посредством замедления скорости нагревания стали, достигаемого, например, благодаря нанесению на стальную конструкцию покрытий, образующих изолирующий слой. Речь при этом идет о лакокрасочных покрытиях, компоненты которых в случае пожара вспениваются, образуя твердый микропористый угольный пеноматериал. Толстый слой подобного микропористого пеноматериала, так называемая корка из золы, в зависимости от состава обладает сильным теплоизолирующим действием, замедляя нагревание строительного элемента таким образом, что его критическая температура (около 500°C) возникает не ранее чем через 30, 60, 90, 120 минут или по истечении промежутка времени, достигающего 240 минут. Важным фактором для обеспечения надлежащей огнестойкости всегда является толщина слоя нанесенного покрытия, соответственно образующейся из него корки золы. Замкнутые профилированные элементы, например, трубы, требуют нанесения почти вдвое большего количества материала покрытия по сравнению с открытыми профилированными элементами, например, двутавровыми балками, при сопоставимой массе указанных профилированных элементов. Для обеспечения необходимой предельной огнестойкости покрытия должны обладать определенной толщиной и способностью при воздействии высоких температур образовывать возможно более объемистую, а, следовательно, эффективно изолирующую корку из золы, которая сохраняет механическую стабильность в течение всего времени воздействия огня.

При этом согласно уровню техники используют разные системы покрытий. Различают главным образом стопроцентные системы и системы на основе растворителей, соответственно на водной основе. В случае систем на основе растворителей, соответственно на водной основе, пленкообразующие, чаще всего смолы, наносят на строительный элемент в виде раствора, дисперсии или эмульсии. Речь при этом может идти как об однокомпонентных, так и о многокомпонентных системах. После нанесения растворитель, соответственно вода, испаряется и остается пленка, которая со временем высыхает. Кроме того, различают системы покрытий, остающихся в процессе высыхания в основном неизменными, и системы, для которых характерно первичное отверждение пленкообразующего после улетучивания растворителя, соответственно воды, обусловленное реакцией окисления и полимеризации, индуцируемой, например, кислородом воздуха. Стопроцентные системы содержат компоненты пленкообразующего без растворителя, соответственно без воды. Подобные системы наносят на строительный элемент, причем «высыхание» покрытия происходит исключительно благодаря реакции компонентов пленкообразующего друг с другом.

Недостатком систем на основе растворителей или на водной основе является слишком длительное время высыхания, называемое также временем отверждения, а также необходимость нанесения нескольких слоев, то есть выполнения нескольких технологических операций, для достижения необходимой толщины покрытия. Каждый отдельный слой перед нанесением последующего слоя должен быть подвергнут соответствующей сушке, что обусловливает слишком большое технологическое время, соответственно высокие расходы, и отодвигает срок готовности сооружения, поскольку в зависимости от климатических условий для нанесения покрытия необходимой толщина иногда может потребоваться несколько дней. Недостаток указанных систем состоит также в том, что покрытие необходимой толщины в процессе высыхания или при воздействии высоких температур может обладать склонностью к трещинообразованию и отслаиванию, вследствие чего в наихудшем случае частично обнажается грунтовочный слой, что, в частности, характерно для систем, пленкообразующее которых не доотверждается после улетучивания растворителя, соответственно воды.

Для устранения указанных выше недостатков были разработаны системы на эпоксидноаминной основе, состоящие из двух или более компонентов и почти не содержащие растворителей, благодаря чему отверждение подобных систем происходит гораздо быстрее, а также оказывается возможным нанесение более толстых слоев путем реализации единственной технологической операции, что позволяет гораздо быстрее формировать слои необходимой толщины. Однако подобные системы обладают недостатком, состоящим в том, что пленкообразующее образует чрезвычайно стабильную и жесткую полимерную матрицу, которая нередко характеризуется высокотемпературной областью размягчения, что препятствует реализуемому посредством порофоров пенообразованию. В связи с этим для формирования слоя пеноматериала достаточной для изолирования толщины приходится наносить толстые полимерные покрытия. Вытекающим отсюда недостатком является необходимость использования больших количеств материала. Для нанесения подобных систем часто необходимы технологические температуры до +70°C, что обусловливает высокую трудоемкость и затратоемкость применения этих систем.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать образующий изолирующий слой состав системы покрытий указанного в начале описания типа, который не страдает указанными выше недостатками, в частности, не основан на растворителях или воде, способен быстро отверждаться, благодаря надлежащим образом подобранной вязкости подлежит простому нанесению, а также благодаря оптимальной скорости вспучивания, то есть возможности образования эффективной корки из золы, подлежит нанесению в виде слоя небольшой толщины.

Решение указанной задачи представлено в пункте 1 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах.

Таким образом, объектом настоящего изобретения является образующий изолирующий слой состав с ингредиентом A, содержащим изоцианатное соединение, ингредиентом В, содержащим реакционноспособный по отношению к изоцианатным соединениям реагент, выбранный из группы, включающей соединения по меньшей мере с двумя аминогруппами, которые независимо друг от друга являются первичными и/или вторичными аминогруппами, и ингредиентом C, содержащим образующую изолирующий слой добавку, которая является смесью, при необходимости включающей по меньшей мере один источник углерода, по меньшей мере один катализатор дегидрирования и по меньшей мере один вспенивающий агент.

Использование предлагаемого в изобретении состава позволяет просто и быстро наносить покрытия, которые обладают толщиной, необходимой для обеспечения соответствующего предела огнестойкости. Достигаемые благодаря изобретению преимущества главным образом обусловлены возможностью значительного сокращения большой длительности отверждения, характерной для систем на основе растворителей или на водной основе, что, в свою очередь, способствует значительному сокращению технологического времени. В отличие от эпоксидноаминных систем благодаря низкой вязкости используемого согласно изобретению состава, устанавливаемой посредством надлежащих загущающих систем, состав можно наносить без нагревания, например, широко практикуемым методом безвоздушного распыления.

Более низкотемпературная область размягчения полимерной матрицы по сравнению с системами на эпоксидноаминной основе способствует достижению относительно высокой степени расширения при вспучивании, что позволяет обеспечивать высокий изолирующий эффект даже в случае нанесения тонких слоев. Этому способствует также максимально высокая степень наполнения состава огнезащитными добавками, которая, в частности, может быть достигнута также благодаря тому, что состав можно производить в виде системы, состоящей их двух или большего числа компонентов. В соответствии с этим снижается расход сырья и материалов, что, прежде всего при нанесении покрытий на большие поверхности, благоприятно отражается на материальных затратах. Снижению материальных затрат в особенности способствует использование реакционноспособной системы, которая не подлежит физической сушке, соответственно характеризуется отсутствием объемных потерь, обусловленных высыханием растворителей или воды (в случае систем на водной основе), а отверждается посредством полиприсоединения. Так, например, типичное содержание растворителей в классической системе составляет около 25%. В случае предлагаемого в изобретении состава более 95% покрытия остается на подлежащей противопожарной защите основе. Кроме того, в связи с оптимальной структурой образующегося при пожаре пеноматериала относительная стабильность корки из золы находится на чрезвычайно высоком уровне.

Предлагаемые в изобретении составы по сравнению с системами, основанными на растворителях или воде, при нанесении без предварительного грунтования характеризуются отличной адгезией к различным металлическим и неметаллическим основам, а также отличной когезией и стойкостью к ударным нагрузкам.

Для лучшего понимания сущности настоящего изобретения ниже приводятся пояснения, касающиеся используемой в данном описании терминологии.

Термин «алифатическое соединение» используют для обозначения ациклических и циклических, насыщенных или ненасыщенных углеродоводородных соединений, которые не относятся к ароматическим соединениям (РАС, 1995, 67, 1307; Glossary of class names of organic compounds and reactivity intermediates based on structure (IUPAC Recommendations 1995)).

Под полиамином подразумевают насыщенное, открытоцепное или циклическое органическое соединение, которое прервано варьируемым числом вторичных аминогрупп (-NH-) и, в частности, в случае открытоцепных соединений, на концах цепей содержит первичные аминогруппы (-NH2).

Термин «органический остаток» используют для обозначения углеводородного остатка, который может быть насыщенным или ненасыщенным, замещенным или незамещенным, алифатическим, ароматическим или арилалифатическим, причем определение «арилалифатический» означает, что соответствующий остаток является как ароматическим, так и алифатическим.

Под химическим вспучиванием подразумевают образование объемистого изолирующего слоя золы адаптированными друг к другу соединениями, которые реагируют друг с другом при воздействии высоких температур.

Под физическим вспучиванием подразумевают образование объемистого изолирующего слоя, обусловленное вспучиванием соединения, которое при воздействии высоких температур высвобождает газы, вследствие чего объем этого соединения во много раз превышает его первоначальной объем (то есть в данном случае речь не идет о химической реакции между двумя соединениями).

Определение состава «образующий изолирующий слой» означает, что при пожаре возникает твердый микропористый угольный пеноматериал, причем в зависимости от состава образуется толстый слой мелкопористого пеноматериала (так называемая корка из золы), который изолирует основу, предотвращая ее нагревание.

Под источником углерода подразумевают органическое соединение, в результате неполного сгорания которого остается углеродная структура и которое не полностью сгорает до диоксида углерода и воды (то есть речь идет об углефикации), причем подобные соединения называют также средствами формирования углеродной структуры.

Под средством образования кислоты подразумевают соединение, которое при воздействии высоких температур, например, превышающих 150°C, например, вследствие деструкции образует нелетучую кислоту, в связи с чем оно обладает действием катализатора углефикации. Кроме того, подобное соединение может способствовать снижению вязкости расплава пленкообразующего. В качестве соответствующего синонима используют термин «катализатор дегидрирования».

Под вспенивающим агентом подразумевают соединение, которое при повышенной температуре разлагается с выделением инертных (то есть негорючих) газов и вспучивает образующуюся в результате углефикации углеродную структуру и при необходимости размягченное пленкообразующее, превращая их в пеноматериал. В качестве соответствующего синонима используют термин «газообразователь».

Под стабилизатором корки из золы подразумевают так называемое структурообразующее соединение, которое стабилизирует углеродную структуру (корку из золы), возникающую вследствие одновременного образования углерода из источника углерода и газа из вспенивающего агента или вследствие физического вспучивания. Соответствующий принцип действия заключается в механическом упрочнении образовавшихся, самих по себе чрезвычайно мягких углеродных слоев посредством неорганических соединений. Добавление подобного стабилизатора корки из золы способствует существенной стабилизации вспученной корки при пожаре, поскольку добавки данного типа повышают механическую прочность вспучивающегося слоя и/или предотвращают его стекание по каплям, что позволяет сохранять или усиливать изолирующее действие пеноматериала.

В качестве изоцианатных соединений можно использовать любые известные специалистам алифатические и/или ароматические изоцианаты со средней NCO-функциональностью 1 или более, предпочтительно более 2, по отдельности или в виде любых смесей друг с другом.

Примерами ароматических полиизоцианатов являются 1,4-фенилендиизоцианат, 2,4-толуилендиизоцианат и/или 2,6-толуилендиизоцианат, ксилилендиизоцианат, гидрированный ксилилендиизоцианат, тетраметилксилилдиизоцианат, 1,5-нафтилендиизо-цианат, дифениленметан-2,4'-диизоцианат и/или дифениленметан-4,4'-диизоцианат, трифенилметан-4,4',4''-триизоцианат, бис(изоцианатоалкил)бензол, бис(изоцианатоалкил)толуол, бис(изоцианатоалкил)ксилол, трис(изоцианатоалкил)бензол, трис(изоцианатоалкил)толуол и трис(изоцианатоалкил)ксилол.

Предпочтительными являются представители алифатических изоцианатов, углеродная основная структура которых (без NCO-групп) содержит от 3 до 30 атомов углерода, предпочтительно от 4 до 20 атомов углерода. Примерами алифатических полиизоцианатов являются бис(изоцианатоалкиловые) эфиры или алкандиизоцианаты, в частности, пропандиизоцианаты, бутандиизоцианаты, пентандиизоцианаты, гександиизоцианаты (например, гексаметилендиизоцианат), гептандиизоцианаты, октандиизоцианаты, нонандиизоцианаты (например, триметилгексаметилендиизоцианат как правило в виде смеси 2,4,4- и 2,2,4-изомеров), 2-метилпентан-1,5-диизоцианат, нонантриизоцианаты (например, 4-изоционатометил-1,8-октандиизоцианат), декандиизоцианаты, декантриизоцианаты, ундекандиизоцианаты, ундекантриизоцианаты, додекандиизоцианаты, додекантриизоцианаты, 1,3-бис(изоционатометил)циклогексан, 1,4-бис(изоционатометил)циклогексан, 3-изоционатометил-3,5,5-триметил-циклогексилизоцианат (изофорондиизоцианат), бис(4-изоцианатоциклогексил)метан, бис(изоционатометил)норборнан или 3(4)-изоционатометил-1-метилциклогексилизоцианат.

Особенно предпочтительными изоцианатами являются гексаметилендиизоцианат, триметилгексаметилендиизоцианат, 2-метилпентан-1,5-диизоцианат, изофорондиизоцианат, 1,3-бис(изоционатометил)циклогексан, 1,4-бис(изоционатометил)циклогексан, бис(изоционатометил)норборнан, 3(4)-изоционатометил-1-метилциклогексилизоцианат и/или 4,4'-бис(изоцианатоциклогексил)метан или смеси указанных изоцианатов.

В более предпочтительном варианте полиизоцианаты находятся в виде получаемых путем превращения с полиолами или полиаминами отдельных форполимеров, биуретов, изоциануратов, иминооксадиазиндионов, уретдионов и/или аллофанатов или соответствующих смесей, причем их средняя функциональность составляет 1 или более, предпочтительно 2 или более.

Примерами пригодных коммерчески доступных изоцианатов являются продукты Desmodur® N 3900, Desmodur® N 100, Desmodur® N 3200, Desmodur® N 3300, Desmodur® N 3600, Desmodur® N 3800, Desmodur® XP 2675, Desmodur® 2714, Desmodur® 2731, Desmodur® N 3400, Desmodur® XP 2580, Desmodur® XP 2679, Desmodur® XP 2731, Desmodur® XP 2489, Desmodur® E 305, Desmodur® E 3370, Desmodur® XP 2599, Desmodur® XP 2617, Desmodur® XP 2406, Desmodur® VL, Desmodur® VL 50 и Desmodur® VL 51 (соответственно фирма Bayer MaterialScience AG), Tolonate HDB и Tolonate HDT фирмы Rhodia, а также Basonat HB 100 и Basonat HI 100 фирмы BASF.

Аминами, используемыми в качестве реагентов, реакционноспособных по отношению к изоцианатным соединениям, являются любые соединения по меньшей мере с двумя первичными и/или вторичными аминогруппами, способными реагировать с изоцианатными группами с образованием мочевинных групп (-N-C(O)-N-), причем подобные соединения известны специалистам.

В одном варианте осуществления изобретения реагентом, реакционноспособным по отношению к изоцианатным соединениям, является полиамин, например, 1,2-диаминоциклогексан, 4,4'-диаминодифенилсульфон, 1,5-диамино-2-метилпентан, диэтилентриамин, гексаметилендиамин, изофорондиамин, триэтилентетраамин, триметилгексаметилендиамин или 5-амино-1,3,3-триметилциклогексан-1-метиламин.

Указанные полиамины обладают настолько высокой реакционной способностью по отношению к изоцианатным группам, что реакция между аминогруппой и изоцианатной группой протекает в течение нескольких секунд.

В связи с этим предпочтительными являются соединения, которые с меньшей скоростью реагируют с изоцианатными группами, например, так называемые полиэфирполиамины. Полиэфирполиаминами, называемыми также алкоксилированными полиаминами или полиоксиалкенполиаминами, являются соединения с алифатически присоединенными аминогруппами, то есть аминогруппы присоединены к концам полиэфирной структуры. Полиэфирная структура основана на чистых или смешанных полиалкиленоксидных единицах, например, является структурой полиэтиленгликоля или полипропиленгликоля. Полиэфирная структура может быть создана путем превращения инициирующего двухатомного или трехатомного спирта с этиленоксидом и/или пропиленоксидом и последующего превращения концевых гидроксильных групп в аминогруппы.

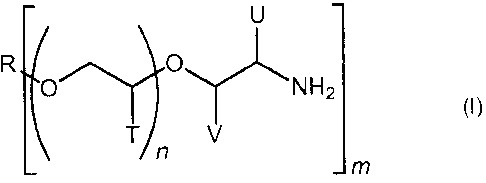

Пригодные полиэфирполиамины обладают общей формулой (I):

,

,

в которой

R означает остаток инициатора оксиалкилирования с 2-12 атомами углерода и 2-8 группами с активными атомами водорода,

Т означает водород или алкильную группу с 1-4 атомами углерода,

V и U соответственно независимо друг от друга означают водород или Т,

n означает число от 0 до 100,

m означает целое число от 2 до 8, которое соответствует числу групп с активным атомом водорода, первоначально содержавшихся в инициаторе оксиалкилирования.

В других вариантах индекс n означает число от 35 до 100 или менее 90, менее 80 и менее 70 или менее 60. В другом варианте остаток R содержит от 2 до 6, от 2 до 4 или три группы с активными атомами водорода, в частности, гидроксильные группы. В другом варианте R означает остаток алифатического инициатора с несколькими активными атомами водорода. В другом варианте остатки Т, U и V соответственно означают метильные группы.

В этой связи следует сослаться на патент США US 4,940,770, немецкий патент DE 2609488 А1 и международную заявку WO 2012/030338 А1, содержание которых является частью настоящей заявки.

Примерами пригодных полиэфираминов являются поставляемые фирмой Huntsman Corporation продукты Jeffamine® серий D, ED, EDR и Т, причем серия D включает диамины, серия Т включает триамины, серия Е включает соединения с молекулярной структурой, в основном соответствующей полиэтиленгликолю, и серия R включает амины с высокой реакционной способностью.

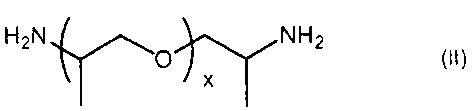

Продуктами серии D являются полипропиленгликоли общей формулы (II) с концевыми аминогруппами:

,

,

в которой x означает число со средним значением от 2 до 70. К коммерчески доступным продуктам данной серии относятся Jeffamine® D-230 (n около 2,5 / Mw 230), Jeffamine® D-400 (n около 6,1 / Mw 430), Jeffamine® D-2000 (n около 33 / Mw 2000) и Jeffamine®D-4000 (n около 68 / Mw 4000).

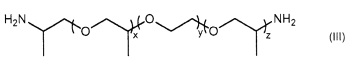

Продуктами серии ED являются полиэфиры общей формулы (III) с концевыми аминогруппами, в основном обладающие структурой полиэтиленгликоля:

,

,

причем y означает число со средним значением от 2 до 40 и (х+z) означает число со средним значением от 1 до 6. К коммерчески доступным продуктам данной серии относятся Jeffamine® НК511 (у означает 2,0; (х+z) около 1,2 / Mw 220), Jeffamine® ED-600 (у около 9,0; (х+z) около 3,6 / Mw 600), Jeffamine® ED-900 (у около 12,5; (х+z) около 6,0 / Mw 900) и Jeffamine® ED-2003 (y около 39; (х+z) около 6,0 / Mw 2000).

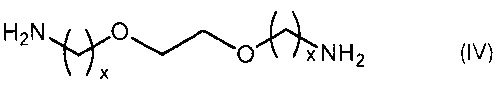

Продуктами серии EDR являются полиэфиры общей формулы (IV) с концевыми аминогруппами:

,

,

причем x означает целое число от 1 до 3. К коммерчески доступным продуктам данной серии относятся Jeffamine® DER-148 (x означает 2 / Mw 148) и Jeffamine® DER-176 (x означает 3 / Mw 176).

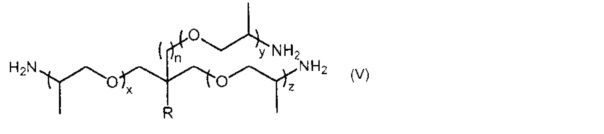

Продуктами серии Т являются триамины общей формулы (V), которые получают путем превращения пропиленоксида с триольным инициатором и последующего аминирования концевых гидроксильных групп, а также их изомеры:

,

,

причем R означает водород или алкильную группу с 1-4 атомами углерода, предпочтительно водород или этил, n означает 0 или 1, (x+y+z) соответствует числу молей пропиленоксидных единиц и означает целое число, находящееся в примерном интервале от 4 до 100, в частности, от 5 до 85. К коммерчески доступным продуктам данной серии относятся Jeffamine® Т-403 (R означает этил, n означает 1, (х+у+z) означает число от 5 до 6 / Mw 440), Jeffamine® Т-3000 (R означает водород, n означает 0, (х+у+z) означает 50 / Mw 3000) и Jeffamine® Т-5000 (R означает водород, n означает 0, (х+у+z) означает 85 / Mw 5000).

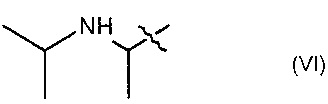

Кроме того, пригодными являются вторичные амины серий SD и ST, причем серия SD включает вторичные диамины, а серия ST вторичные триамины, которые получают из представителей указанных выше серий посредством восстановительного алкилирования аминогрупп, согласно которому концевые аминогруппы превращают с кетоном, например, ацетоном, а затем восстанавливают, формируя пространственно затрудненные вторичные концевые аминогруппы общей формулы (VI):

.

.

Коммерчески доступными продуктами серий SD и ST являются Jeffamine® SD-231 (исходный продукт D230 / Mw 315), Jeffamine® SD-401 (исходный продукт D-400 / Mw 515), Jeffamine® SD-2001 (исходный продукт D-2000 / Mw 2050) и Jeffamine® ST-404 (исходный продукт T-403 / Mw 565).

В особенно предпочтительном варианте осуществления изобретения в качестве реагента, реакционноспособного по отношению к изоцианатным соединениям, используют сложные эфиры полиаспарагиновой кислоты (так называемые полиаспараты), поскольку реакционная способность этих соединений по отношению к изоцианатным группам гораздо ниже по сравнению с другими указанными выше полиаминами. Благодаря этому достигают преимущества, состоящего в увеличении времени пригодности состава, содержащего изоцианатный компонент и сложный эфир полиаспарагиновой кислоты, для переработки, что повышает удобство выполнения соответствующих технологических операций потребителями.

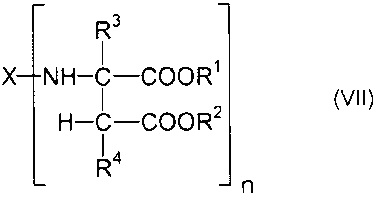

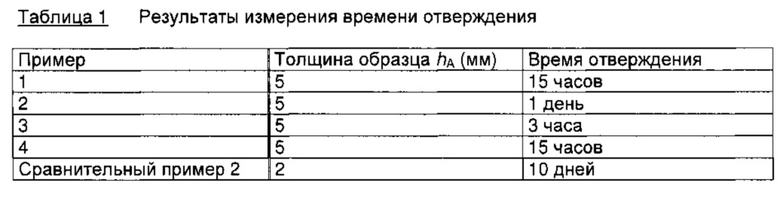

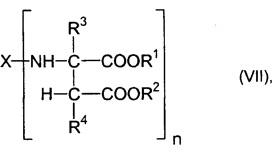

Пригодными сложными эфирами полиаспарагиновой кислоты являются соединения общей формулы (VII):

,

,

в которой R1 и R2 могут быть одинаковыми или разными и означают инертные по отношению к изоцианатным группам органические остатки, R3 и R4 могут быть одинаковыми или разными и означают водород или инертные по отношению к изоцианатным группам органические остатки, X означает инертный по отношению к изоцианатным группам n-валентный органический остаток, и n означает целое число, равное по меньшей мере двум, предпочтительно находящееся в интервале от 2 до 6, более предпочтительно от 2 до 4, и наиболее предпочтительно равное двум. Остатки R1 и R2 независимо друг от друга предпочтительно означают при необходимости замещенную углеводородную группу предпочтительно с 1-9 атомами углерода, более предпочтительно метил, этил или бутил, тогда как остатки R3 и R4 соответственно предпочтительно означают водород.

В одном варианте осуществления изобретения X означает n-валентную углеводородную группу, образующуюся в результате отщепления аминогрупп от алифатического или арилалифатического полиамина, предпочтительно в результате отщепления первичных аминогрупп от алифатического полиамина, особенно предпочтительно диамина. При этом под полиаминами подразумевают соединения с двумя или более первичными и при необходимости дополнительными вторичными аминогруппами, причем первичные аминогруппы предпочтительно являются концевыми группами.

В предпочтительном варианте X означает остаток, образующийся в результате отщепления первичных аминогрупп от 1,4-диаминобутана, 1,6-диаминогексана, 2,2,4-триметил-1,6-диаминогексана, 2,4,4-триметил-1,6-диаминогексана, 1-амино-3,3,5-триметил-5-аминометилциклогексана, 4,4'-диаминодициклогексилметана, 3,3'-диметил-4,4'-диаминодициклогексилметана, диэтилентриамина или триэтилентетраамина, причем n в формуле (VII) означает 2.

В этой связи следует сослаться на европейские заявки ЕР 0403921 А2 и ЕР 0743332 А1, содержание которых является частью настоящей заявки.

Можно использовать также смеси сложных эфиров полиаспарагиновой кислоты.

Примерами пригодных сложных эфиров полиаспарагиновой кислоты являются продукты фирмы Bayer MaterialScience AG, поставляемые под торговым названием Desmophen®. Коммерчески доступными продуктами являются, например, Desmophen® NH 1220, Desmophen® NH 1420 и Desmophen® NH 1520.

В зависимости от требуемой реакционной способности указанные выше реагенты, реакционноспособные по отношению к изоцианатным соединениям, можно использовать по отдельности или в виде смеси. При этом помимо полиэфирполиаминов или сложных эфиров полиаспарагиновой кислоты можно использовать, в частности, также полиамины в виде образующих мостиковые связи соединений.

Количественное соотношение между ингредиентами A и B предпочтительно выбирают таким образом, чтобы отношение содержащихся в изоцианатном соединении NCO-групп к содержащимся в реакционноспособном по отношению к изоцианатным соединениям реагенте группам, реакционноспособным по отношению к NCO-группам, находилось в интервале от 0,3 до 1,7, предпочтительно от 0,5 до 1,5, более предпочтительно от 0,7 до 1,3.

Неожиданно было обнаружено, что способность предлагаемого в изобретении состава к вспучиванию можно оптимизировать (то есть повышать коэффициент вспучивания), если уменьшать степень сшивания продукта превращения сложного эфира полиаспарагиновой кислоты с полиизоцианатом или добавлять к предлагаемому в изобретении составу в качестве дополнительного компонента по меньшей мере один полиол, способный реагировать с изоцианатным соединением с образованием уретановой группы. Таким образом, благодаря надлежащему выбору полиолов можно целенаправленно регулировать способность предлагаемого в изобретении состава к вспучиванию. Кроме того, неожиданно было обнаружено, что добавление полиола почти не влияет на стабильность корки из золы.

Отношение полиола к полиамину, полиэфирамину или сложному эфиру полиаспарагиновой кислоты (отношение эквивалентов OH:NH) предпочтительно находится в интервале от 0,05:0,95 до 0,6:0,4, более предпочтительно от 0,1:0,9 до 0,5:0,5, наиболее предпочтительно от 0,2:0,8 до 0,4:0,6.

Полиол предпочтительно обладает структурой сложного полиэфира, простого полиэфира, полиуретана и/или алкана или соответствующей смешанной структурой соответственно с одной или несколькими гидроксильными группами. Основная структура полиола может быть неразветвленной или разветвленной, причем функциональные гидроксильные группы могут находиться на концах цепей и/или могут быть распределены вдоль них.

Более предпочтительными являются сложные полиэфирполиолы, выбранные из группы, включающей продукты конденсации дикарбоновых и поликарбоновых кислот, например, ароматических кислот, в частности, фталевой кислоты или изофталевой кислоты, алифатических кислот, в частности, адипиновой или малеиновой кислоты, циклоалифатических кислот, в частности, тетрагидрофталевой или гексагидрофталевой кислоты, и/или производных указаннных кислот, в частности, ангидридов, сложных эфиров или хлоридов, с избыточным количеством многофункциональных спиртов, например, алифатических спиртов, в частности, этандиола, 1,2-пропан-диола, 1,6-гександиола, неопентилгликоля, глицерина или триметилолпропана, или циклоалифатических спиртов, в частности, 1,4-циклогександиметанола.

Кроме того, более предпочтительными являются сложные полиэфирполиолы, выбранные из группы, включающей полиакрилатполиолы, в частности, сополимеры сложных эфиров акриловой и/или метакриловой кислоты, например, этилакрилата, бутилакрилата или метилметакрилата с дополнительными гидроксильными группами, и стирола, сложных виниловых эфиров и сложных эфиров малеиновой кислоты. Гидроксильные группы в указанные полимеры вводят через функционализованные сложные эфиры акриловой или метакриловой кислоты, например, гидроксиэтилакрилат, гидроксиэтилметакрилат и/или гидроксипропилметакрилат.

Более предпочтительными являются также сложные полиэфирполиолы, выбранные из группы, включающей поликарбонатполиолы. Речь при этом идет об использовании содержащих гидроксильные группы поликарбонатов, например, поликарбонатдиолов. Подобные поликарбонатдиолы могут быть получены по реакции угольной кислоты или ее производных с полиолами или посредством сополимеризации алкиленоксидов, например, пропиленоксида, с диоксидом углерода. Дополнительно или в качестве альтернативы можно использовать поликарбонаты с неразветвленными алифатическими цепями. Примерами пригодных производных угольной кислоты являются сложные эфиры угольной кислоты, например, дифенилкарбонат, диметилкарбонат или фосген. Пригодными полиолами являются, например, диолы, в частности, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, 2,2,4-триметилпентандиол-1,3, дипропиленгликоль, полипропиленгликоли, дибутиленгликоль, полибутиленгликоли, бисфенол A и диолы указанного выше типа, модифицированные лактоном.

Вместо поликарбонатдиолов или в дополнение к ним можно использовать также простые полиэфирполикарбонатдиолы.

Кроме того, более предпочтительными являются сложные полиэфирполиолы, выбранные из группы, включающей поликапролактонполиолы, получаемые совместной полимеризацией ε-капролактона с раскрытием цикла и многофункциональных спиртов, в частности, этилен гликоля, 1,2-пропандиола, глицерина и триметилолпропана.

Более предпочтительными являются также простые полиэфирполиолы, выбранные из группы, включающей продукты присоединения, например, этиленоксида и/или пропиленоксида и многократнофункциональных спиртов, например, этиленгликоля, 1,2-пропандиола, глицерина и/или триметилолпропана.

Более предпочтительными являются также полиуретанполиолы, получаемые по реакции полиприсоединения диизоцианатов с избыточными количествами диолов и/или полиолов.

Кроме того, более предпочтительными являются бифункциональные или полифункциональные спирты, выбранные из группы, включающей спирты с 2-10 атомами углерода, гидроксильные группы которых находятся на концах цепей и/или распределены вдоль цепей.

Наиболее предпочтительными являются указанные выше сложные полиэфирполиолы, простые полиэфирполиолы и спирты с 2-10 атомами углерода, которые являются бифункциональными и/или трехфункциональными соединениями.

Примерами пригодных сложных полиэфирполиолов являются продукты Desmophen® 1100, Desmophen® 1652, Desmophen® 1700, Desmophen® 1800, Desmophen® 670, Desmophen® 800, Desmophen® 850, Desmophen® VP LS 2089, Desmophen® VP LS 2249/1, Desmophen® VP LS 2328, Desmophen® VP LS 2388 и Desmophen® XP 2488 фирмы Bayer, а также продукты K-FLEX ХМ-360, K-FLEX 188, K-FLEX ХМ-359, К-FLEX А308 и K-FLEX ХМ-332 фирмы King Industries.

Примерами пригодных коммерчески доступных простых полиэфирполиолов являются продукты Acclaim® Polyol 12200 N, Acclaim® Polyol 18200 N, Acclaim® Polyol 4200, Acclaim® Polyol 6300, Acclaim® Polyol 8200 N, Arcol® Polyol 1070, Arcol® Polyol 1105 S, Desmophen® 1110 BD, Desmophen® 1111 BD, Desmophen® 1262 BD, Desmophen® 1380 ВТ, Desmophen® 1381 ВТ, Desmophen® 1400 ВТ, Desmophen® 2060 BD, Desmophen® 2061 BD, Desmophen® 2062 BD, Desmophen® 3061 ВТ, Desmophen® 4011 T, Desmophen® 4028 BD, Desmophen® 4050 E, Desmophen® 5031 ВТ, Desmophen® 5034 ВТ и Desmophen® 5035 ВТ фирмы Bayer или смеси сложных полиэфирполиолов с простыми полиэфирполиолами, например, продукт  230 фирмы Worlee.

230 фирмы Worlee.

Примерами пригодных алканолов являются этандиол, пропандиол, пропантриол, бутандиол, бутантриол, пентандиол, пентантриол, гександиол, гексантриол, гептандиол, гептантриол, октандиол, октантриол, нонандиол, нонантриол, декандиол и декантриол.

В случае если состав отверждается слишком медленно для предусматриваемого применения, в частности, если используют сложный эфир полиаспарагиновой кислоты, в состав можно вводить также третичный амин в качестве катализатора.

В случае если состав дополнительно содержит полиолы и отверждается слишком медленно для предусматриваемого применения, к нему можно добавлять также катализатор, выбранный из группы, включающей оловосодержащие соединения, висмутсодержащие соединения, цирконийсодержащие соединения, алюминийсодержащие соединения и цинксодержащие соединения. Речь при этом предпочтительно идет об октоате олова, оксалате олова, хлориде олова, ди(2-этилгексаноате) диоктилолова, дитиогликоляте диоктилолова, дилаурате дибутилолова, трис(2-этил-гексаноате) монобутилолова, динеодеканоате диоктилолова, динеодеканоате дибутилолова, диацетате дибутилолова, оксиде дибутилолова, дигидроксихлориде монобутилолова, органооксиде олова, монобутилоксиде олова, дикарбоксилате диоктилолова, станнооксане диоктилолова, карбоксилате висмута, оксиде висмута, неодеканоате висмута, неодеканоате цинка, октоате цинка, ацетилацетонате цинка, оксалате цинка, ацетате цинка, карбоксилате цинка, хелатном комплексе алюминия, хелатном комплексе циркония, диметиламинопропиламинах, N,N-диметилциклогексиламине, N,N-диметилэтаноламине, N-(3-диметиламинопропил)-N,N-диизопропаноламине, N-этилморфолине, N-метилморфолине, пентаметилдиэтилентриамине и/или триэти-лендиамине.

Примерами пригодных катализаторов являются продукты Borchi® Kat 24, Borchi® Kat 320 и Borchi® Kat 15 фирмы Borchers, продукты TIB KAT 129, TIB KAT P129, TIB KAT 160, TIB KAT 162, TIB KAT 214, TIB KAT 216, TIB KAT 218, TIB KAT 220, TIB KAT 232, TIB KAT 248, TIB KAT 248 LC, TIB KAT 250, TIB KAT 250, TIB KAT 256, TIB KAT 318, TIB Si 2000, TIB KAT 716, TIB KAT 718, TIB KAT 720, TIB KAT 616, TIB KAT 620, TIB KAT 634, TIB KAT 635 и TIB KAT 815 фирмы TIB Chemicals, продукты K-KAT® XC-B221, K-KAT® 348, K-KAT® 4205, K-KAT® 5218, K-KAT® XK-635, K-KAT® XK-639, K-KAT® XK-604 и K-KAT® XK-618 фирмы King Industries, продукты Jeffcat® DMAPA, Jeffcat® DMCHA, Jeffcat® DMEA, Jeffcat® DPA, Jeffcat® NEM, Jeffcat® NMM, Jeffcat® PMDETA и Jeffcat® TD-100 фирмы Huntsman, а также продукт DABCO 33LV фирмы Sigma Aldrich.

Согласно изобретению ингредиент C содержит образующую изолирующий слой добавку, которая может являться как отдельным соединением, так и смесью нескольких соединений.

Целесообразным является использование таких образующих изолирующий слой добавок, которые при воздействие высоких температур образуют вспучивающийся изолирующий слой, состоящий из трудновоспламеняемого материала. Подобный слой защищает основу от перегрева и тем самым по меньшей мере предотвращает или замедляет изменение механических и статических характеристик несущих строительных элементов, обусловленное воздействием высоких температур. Образование объемистого изоляцирующего слоя, а именно слоя золы, может происходить вследствие химического превращения смеси адаптированных друг к другу соединений, которые реагируют друг с другом при воздействии высоких температур. Подобные системы, называемые химическими вспучивающимися системами, известны специалистам, и могут использоваться согласно настоящему изобретению. В качестве альтернативы образование объемистого изоляцирующего слоя может происходить вследствие вспучивания одного отдельного соединения, которое при воздействии высоких температур высвобождает газы (то есть вспучивание происходит не в результате химической реакции между двумя соединениями). Подобные системы специалисты называют физическими вспучивающимися системами, и их также можно использовать согласно настоящему изобретению. Согласно изобретению можно использовать одну из указанных выше систем или комбинацию из обеих указанных систем.

Для формирования вспучивающегося слоя посредством химического вспучивания в общем случае необходимы по меньшей мере три компонента, а именно источник углерода, катализатор дегидрирования и газообразующее вещество, которые содержатся в пленкообразующем, например, при нанесении покрытия. При воздействии высоких температур происходит размягчение пленкообразующего и высвобождение огнезащитных добавок, которые способны реагировать друг с другом в случае химического вспучивания или вспучиваться в случае физического вспучивания. Вследствие термической деструкции из катализатора дегидрирования образуется кислота, которая выполняет функцию катализатора углефикации источника углерода. Одновременно происходит термический распад вспенивающего агента, который сопровождается образованием инертных газов, вызывающих вспучивание унифицированного (коксованного) материала и при необходимости размягченного пленкообразующего с формированием объемистого изолирующего пеноматериала.

В одном варианте осуществления изобретения, в соответствии с которым изолирующий слой формируется вследствие химического вспучивания, образующая изолирующий слой добавка включает по меньшей мере одно средство формирования углеродной структуры (в случае если в качестве такого средства не может быть использовано пленкообразующее), по меньшей мере одно средство образования кислоты, по меньшей мере один вспенивающий агент и по меньшей мере одно неорганическое средство формирования структуры. Компоненты подобной добавки, в частности, выбирают таким образом, чтобы мог быть обеспечен синергический эффект, причем некоторые из соединений могут выполнять несколько функций.

Пригодными источниками углерода являются обычно используемые во вспучивающихся противопожарных составах и известные специалистам соединения, в частности, крахмалоподобные соединения, например, крахмал или модифицированный крахмал, многоатомные спирты (полиолы), в частности, сахариды, олигосахариды или полисахарид, и/или термопластичное или термореактивное полимерное связующее, в частности, фенольная смола, карбамидная смола, полиуретан, поливинилхлорид, поли(мет)акрилат, поливинилацетат, поливиниловый спирт, полисилоксан и/или каучук. Пригодные полиолы выбраны из группы, включающей сахар, пентаэритрит, дипентаэритрит, трипентаэритрит, поливинилацетат, поливиниловый спирт, сорбит и полиоксиэтиленполиолы/полиоксипропиленполиолы. При этом предпочтительному использованию подлежит пентаэритрит, дипентаэритрит или поливинилацетат.

Следует напомнить, что функцию источника углерода при пожаре может выполнять также само пленкообразующее.

В качестве катализаторов дегидрирования, соответственно средств образования кислоты, пригодны обычно используемые во вспучивающихся противопожарных составах и известные специалистам соединения, например, соль или сложный эфир неорганической нелетучей кислоты, выбранной из группы, включающей серную кислоту, фосфорную кислоту и борную кислоту. Главным образом используют фосфорсодержащие соединения, ассортимент которых чрезвычайно широк, поскольку он охватывает соединения с несколькими степенями окисления фосфора, например, фосфины, фосфиноксиды, фосфониевые соединения, фосфаты, элементарный красный фосфор, фосфиты и фосфаты. Примерами соединений фосфорной кислоты являются моноаммонийфосфат, диаммонийфосфат, фосфат аммония, полифосфат аммония, меламинфосфат, меламинофосфатные смолы, фосфат калия, полиолфосфаты, например, пентаэритритфосфат, глицеринфосфат, сорбитфосфат, маннитфосфат, дульцитфосфат, неопентилгликольфосфат, этиленгликольфосфат, дипентаэритритфосфат и другие. В качестве соединения фосфорной кислоты предпочтительно используют полифосфат или полифосфат аммония. При этом под меламинофосфатными смолами подразумеваются продукты превращения меламиноформальдегидной смолы Lamelite C с фосфорной кислотой. Примерами соединений серной кислоты являются сульфат аммония, сульфамат аммония, нитроанилинбисульфат, 4-нитроанилин-2-сульфокислота, 4,4-динитросульфаниламид и другие. Примером соединения борной кислоты является меламинборат.

В качестве газообразующих веществ пригодны обычно используемые в противопожарных составах и известные специалистам соединения, в частности, циануровая кислота или изоциановая кислота и их производные, меламин и его производные. Соответствующими примерами являются цианамид, дицианамид, дициандиамид, гуанидин и их соли, бигуанид, меламинцианурат, соли циановой кислоты, эфиры и амиды циановой кислоты, гексаметоксиметилмеламин, димеламинпирофосфат, меламинполифосфат и меламинфосфат. Предпочтительному использованию подлежат гексаметоксиметилмеламин или меламин (амид циануровой кислоты).

Кроме того, пригодными являются компоненты, действие которых не ограничивается единственной функцией, например, такие как меламинполифосфат, который обладает действием как средства образования кислоты, так и вспенивающего агента. Другие примеры приведены в патенте Великобритании GB 2007689 А1, европейском патенте ЕР 139401 А1 и патенте США US 3969291 А1.

В одном варианте осуществления изобретения, в соответствии с которым изолирующий слой образуется не только в результате химического вспучивания, но и благодаря физическому вспучиванию, образующая изолирующий слой добавка включает также по меньшей мере одно термически вспениваемое соединение, в частности, соединение с графитовой интеркаляцией, известное также как порообразующий графит. Подобные соединения могут быть также связаны в пленкообразующем.

В качестве порообразующего графита можно использовать, например, известные соединения внедрения SOx, NOx, галогена и/или кислот в графит. Подобные соединения называют также графитовыми солями. Предпочтительными являются порообразующие графиты, которые при вспучивании в температурном интервале, например, от 120 до 350°C выделяют SO2, SO3, NO и/или NO2. Порообразующий графит может находиться, например, в виде пластинок с максимальным диаметром в диапазоне от 0,1 до 5 мм. Диаметр подобных пластинок предпочтительно находится в диапазоне от 0,5 до 3 мм. Порообразующие графиты, пригодные для осуществления настоящего изобретения, являются коммерчески доступными материалами. В общем случае частицы порообразующего графита распределены в предлагаемом в изобретении составе равномерно. Однако частицы порообразующего графита могут также концентрироваться локально, в соответствии с определенным рисунком, в одной плоскости и/или послойно. В этой связи следует сослаться на европейский патент ЕР 1489136 А1, содержание которого является частью настоящей заявки.

Поскольку образующаяся при пожаре корка из золы в некоторых случаях обладает недостаточной стабильностью и в зависимости от плотности и структуры может быть сдута, например, воздушными потоками, что может негативно повлиять на изолирующий эффект покрытия, к указанным выше компонентам можно добавлять по меньшей мере один стабилизатор корки из золы.

Пригодными стабилизаторами корки из золы, соответственно средствами формирования структуры, являются обычно используемые в противопожарных составах и известные специалистам соединения, например, порообразующий графит или металлы (в частности, алюминий, магний, железо или цинк) в виде частиц. Указанные металлы могут находиться в форме порошка, пластинок, чешуек, волокон, нитей и/или игольчатых монокристаллов, причем частицы металла в форме порошка, пластинок или чешуек обладают размером, составляющим ≤50 мкм, предпочтительно от 0,5 до 10 мкм. В случае использования частиц металла в форме волокон, нитей и/или игольчатых монокристаллов они предпочтительно обладают толщиной от 0,5 до 10 мкм и длиной от 10 до 50 мкм. В качестве стабилизатора корки из золы как альтернативу или дополнительно можно использовать оксид или соединение металла, выбранного из группы, включающей алюминий, магний, железо и цинк, в частности, оксид железа, предпочтительно триоксид железа, диоксид титана, борат, например, борат цинка, и/или фритту из низкоплавких стекол с температурой плавления предпочтительно 400°C или выше, фосфатных или сульфатных стекол, меламинполисульфатов цинка, железостекол или боросиликатов кальция. Добавление указанных стабилизаторов способствует существенной стабилизации корки из золы при пожаре, поскольку они повышают механическую прочность вспучивающегося слоя и/или предотвращают его стекание по каплям. Примеры подобных добавок приведены также в патентах США US 4442157 А и US 3562197 А, патенте Великобритании GB 755551, а также в европейском патенте ЕР 138546 А1.

Кроме того, противовопожарные составы в качестве стабилизаторов корки из золы могут содержать меламинфосфат или меламинборат.

К предлагаемому в изобретении составу при необходимости можно добавлять один или несколько реакционноспособных ингибиторов пламени. Подобные ингибиторы вводят в пленкообразующее. Согласно изобретению примером пригодных ингибиторов пламени являются реакционноспособные фосфорорганические соединения, в частности, 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид (DOPO) и его производные, например, DOPO-HQ, DOPO-NQ и аддукты. Подобные соединения описаны, например, в S.V Levchik, Е.D Weil, Polym. Int. 2004, 53, 1901-1929, или в E.D. Weil, S.V. Levchik (издатели), Flame Retardants for Plastic and Textiles - Practical Applications, издательство Hanser, 2009.

Содержание образующей изолирующий слой добавки в предлагаемом в изобретении составе может находиться в диапазоне от 30 до 99% масс. и зависит главным образом от метода нанесения состава (распыления, намазывания кистью и так далее). Для достижения максимально возможной скорости вспучивания количество содержащегося в совокупном составе ингредиента C устанавливают на максимально возможном уровне. Количество содержащегося в совокупном составе ингредиента C предпочтительно составляет от 35 до 85% масс., особенно предпочтительно от 40 до 85% масс..

Кроме образующих изолирующий слой добавок предлагаемый в изобретении состав при необходимости может содержать обычные вспомогательные компоненты, в частности, растворители, например, ксилол или толуол, смачивающие агенты, например, на основе полиакрилатов и/или полифосфатов, антивспениватели, в частности, силиконовые антивспениватели, загустители, например, альгинатные загустители, красители, фунгициды, пластификаторы, например, хлорсодержащие воска, связующие, ингибиторы пламени или различные наполнители, в частности, вермикулит, неорганические волокна, кварцевый песок, стеклянные микросферы, слюду, диоксид кремния, минеральную шерсть и так далее.

В предлагаемый в изобретении состав можно вводить дополнительные добавки, в частности, загустители, реологические добавки и наполнители. В качестве реологических добавок, например, средств, препятствующих седиментации, средств, предотвращающих образование потеков, и тиксотропных добавок, предпочтительно используют амиды полигидроксикислот, производные мочевины, соли ненасыщенных сложных эфиров карбоновых кислот, алкиламмониевые соли кислых производных фосфорной кислоты, кетоксимы, аминные соли п-толуолсульфокислоты, аминные соли производных сульфокислот, а также водные или органические растворы или смеси соединений. Помимо этого можно использовать реологические добавки на основе пирогенных или осажденных кремниевых кислот или силанизированных пирогенных или осажденных кремниевых кислот. Предпочтительными реологическими добавками являются пирогенные кремниевые кислоты, модифицированные и немодифицированные слоистые силикаты, осажденные кремниевые кислоты, простые эфиры целлюлозы, полисахариды, полиуретановые или акрилатные загустители, производные мочевины, производные касторового масла, полиамиды и амиды жирных кислот и полиолефины (если они находятся в твердой форме), измельченные в порошок целлюлозы и/или суспендирующие агенты, например, ксантановая смола.

Предлагаемый в изобретении состав может быть приготовлен в виде системы, состоящей из двух или более компонентов.

Реакция происходит при комнатной температуре, поэтому ингредиенты A и B следует хранить отдельно друг от друга. При наличии катализатора он может находиться отдельно от ингредиентов A и B, может присутствовать в одном из них или может быть поделен на части, содержащиеся как в том, так и другом ингредиенте. В соответствии с этим ингредиенты A и B пленкообразующего смешивают друг с другом и инициируют реакцию отверждения лишь непосредственно перед применением состава. Это упрощает оперирование соответствующей системой.

В предпочтительном варианте осуществления изобретения предлагаемый в изобретении состав приготовлен в виде двухкомпонентной системы, причем ингредиент A и ингредиент B находятся отдельно друг от друга, что исключает возможность реакции. В соответствии с этим первый компонент (компонент I) содержит ингредиент A, а второй компонент (компонент II) ингредиент В. Оба ингредиента A и B пленкообразующего смешивают друг с другом и инициируют реакцию отверждения лишь непосредственно перед применением состава. Это упрощает оперирование соответствующей системой.

При этом ингредиент C может находиться в виде общей смеси, или отдельные компоненты ингредиента C могут присутствовать в первом компоненте I и/или во втором компоненте II. Подобное распределение ингредиента C определяется совместимостью соединений, присутствующих в предлагаемом в изобретении составе, и должно исключать возможность реакции между этими соединениями, соответственно создавать помехи для реакции этих соединений с соединениями, содержащимися в других ингредиентах. Распределение ингредиента C зависит от используемых соединений. Оно позволяет обеспечивать максимально высокое наполнение состава. Следствием этого является эффективное вспучивание даже при небольшой толщине образуемого составом слоя.

Предлагаемый в изобретении состав в виде пасты наносят на основу, в частности, на металлическую основу, кистью или валиком, или методом распыления. Состав предпочтительно наносят методом безвоздушного распыления.

Предлагаемый в изобретении состав отличается от систем на основе растворителей или на водной основе относительно быстрым отверждением, происходящим в соответствии с реакцией присоединения, а, следовательно, он не требует сушки. Данное обстоятельство имеет чрезвычайно большое значение прежде всего в том случае, если снабженные покрытием строительные элементы должны быть подвергнуты незамедлительному воздействию нагрузки, соответственно дальнейшей переработке, например, нанесению покровного слоя, перемещению или транспортировке. Кроме того, благодаря данному обстоятельству покрытие в гораздо меньшей степени подвержено оказываемым на строительной площадке внешним воздействиям, например, воздействию (дождевой) воды, пыли или грязи, что, в случае систем на основе растворителей и на водной основе, может приводить к вымыванию водорастворимых ингредиентов, например, полифосфата аммония, соответственно, в случае поглощения пыли, к менее эффективному вспучиванию. Благодаря низкой вязкости состава несмотря на высокое содержание в нем твердых веществ он подлежит простой переработке, в частности, выполняемой общепринятым методом распыления. Благодаря низкой температуре размягчения пленкообразующего и высокому содержанию твердых веществ предлагаемый в изобретении состав характеризуется высокой скоростью вспучивания при воздействии высоких температур даже в случае слоев небольшой толщины.

Кроме того, высохший слой предлагаемого в изобретении состава в отличие от обычных систем на водной основе или на основе растворителей характеризуется чрезвычайно высокой водостойкостью, в том числе и по отношению к соленой воде.

Таким образом, предлагаемый в изобретении состав пригоден для нанесения покрытий, прежде всего противопожарных покрытий, предпочтительно распыляемых покрытий, на металлические и неметаллические основы. Речь при этом идет о неограниченном выборе возможных основ, к которым относятся строительные элементы, в частности, строительные элементы из стали и древесины, а также отдельные кабели, кабельные жгуты, кабельные трассы, кабельные каналы или другие линии электропередачи.

Предлагаемый в изобретении состав прежде всего может найти применение в строительной отрасли в качестве покрытия, в частности, противопожарного покрытия, наносимого на элементы стальных конструкций или элементы конструкций из других материалов, например, бетона или древесина, а также в качестве противопожарного покрытия, наносимого на отдельные кабели, кабельные жгуты, кабельные трассы, кабельные каналы и других линии электропередачи.

Таким образом, другим объектом настоящего изобретения является применение предлагаемого в изобретении состава в качестве покрытия, в частности, покрытия для элементов конструкций или строительных элементов из стали, бетона, древесины и других материалов, например, полимеров, в частности, в качестве противопожарного покрытия.

Настоящее изобретение относится также к элементам, которые получают в результате отверждения предлагаемого в изобретении состава. Подобные элементы обладают отличной способностью к образованию изолирующего слоя.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

Для приготовления предлагаемых в изобретении составов, образующих изолирующий слой, отдельные компоненты в указанных ниже количествах смешивают и гомогенизируют с помощью диссольвера.

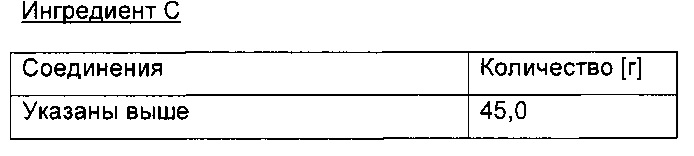

Наблюдают поведение при соответствующем отверждении, после чего определяют коэффициент вспучивания и относительную стабильность корки из золы. Для этого соответствующий материал помещают в круглую фторопластовую форму глубиной около 2 мм и диаметром 48 мм.

При этом под временем отверждения подразумевают время полного отверждения образцов, по истечении которого они могут быть извлечены из фторопластовой формы.

Для определения коэффициента вспучивания и относительной стабильности корки из золы муфельную печь нагревают до температуры 600°C. Выполняют многократное измерение толщины образцов штангенциркулем и вычисляют соответствующее среднее значение hM. Затем соответствующие образцы помещают в цилиндрическую стальную форму и в течение 30 минут нагревают в муфельной печи. После охлаждения до комнатной температуры сначала определяют высоту пеноматериала hE1 без его разрушения (среднее значение из результатов многократного измерения). Коэффициент вспучивания (I) вычисляют по уравнению:

I=hE1:/hM..

Затем на находящийся в цилиндрической стальной форме пеноматериал с заданной высоты (100 мм) сбрасывают груз заданной массы (105 г), после чего определяют остаточную высоту частично разрушившегося пеноматериала hE2. Относительную стабильность корки из золы (AKS) вычисляют по уравнению:

AKS=hЕ2:hE1.

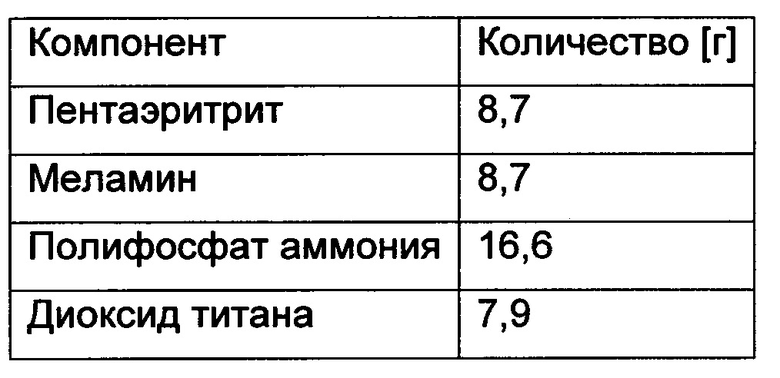

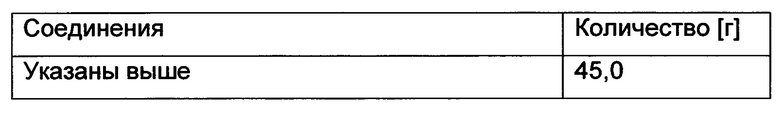

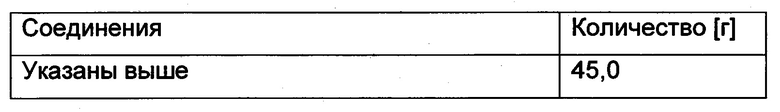

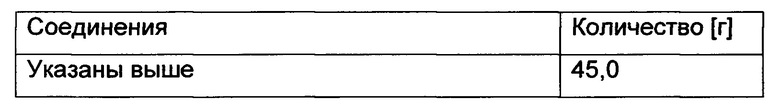

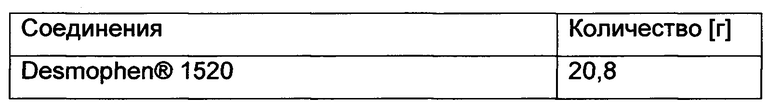

В последующих примерах используют ингредиент С, состав которого указан в приведенной ниже таблице.

Ингредиент С

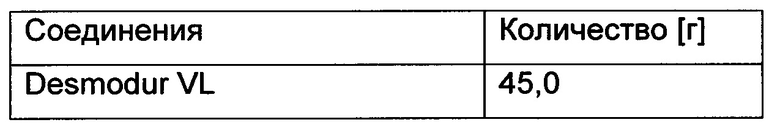

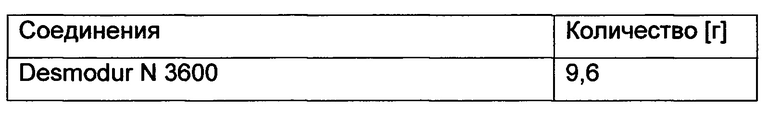

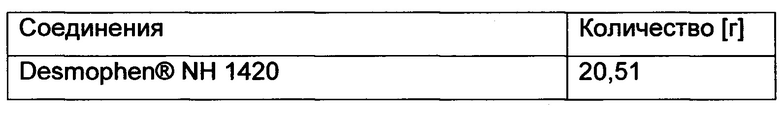

Сравнительный пример 1

Ингредиент А

Ингредиент В

Ингредиент С

Сравнительный пример 2

В данном сравнительном примере испытывают коммерческий противопожарный продукт Hilti CFP S-WB, основанный на воднодисперсионной технологии.

Сравнительный пример 3

В данном сравнительном примере испытанию подвергают стандартную эпоксидно-аминную систему (Jeffamin® Т-403, не содержащая растворителей, неспособная к кристаллизации жидкая эпокидная смола, состоящая из низкомолекулярных эпоксидных смол на основе бисфенола А и бисфенола F (Epilox® AF 18-30, фирма Leuna-Harze GmbH), и 1,6-гександиолдиглицидиловый эфир), к которой добавлено до 60% вспучивающей смеси, аналогичной указанным выше примерам.

Сравнительный пример 4

В данном сравнительном примере испытанию подвергают стандартную эпоксидноаминную систему (изофорондиамин, триметилолпропантриакрилат и не содержащая растворителей, неспособная к кристаллизации жидкая эпокидная смола, состоящая из низкомолекулярных эпоксидных смол на основе бисфенола А и бисфенола F (Epilox® AF 18-30, фирма Leuna-Harze GmbH)), к которой добавлено до 60% вспучивающей смеси, аналогичной указанным выше примерам.

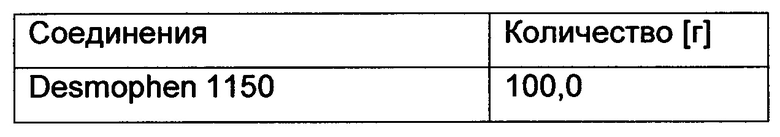

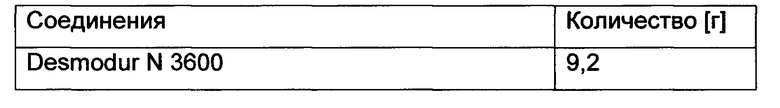

Пример 1

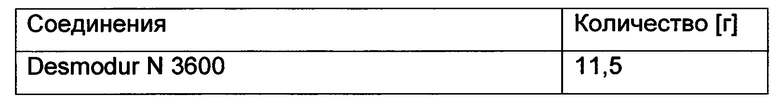

Ингредиент А

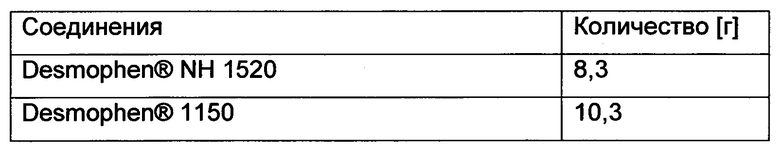

Ингредиент В

Ингредиент С

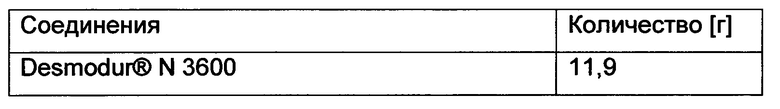

Пример 2

Ингредиент А

Ингредиент В

Ингредиент С

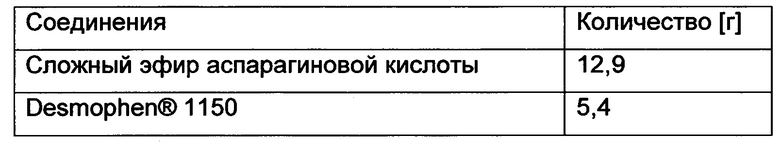

Пример 3

Ингредиент А

Ингредиент В

Ингредиент С

Пример 4

Ингредиент А

Ингредиент В

Из приведенных в таблице 1 данных однозначно следует, что отверждение предлагаемых в изобретении составов происходит быстрее, нежели отверждение сравнительного состава.

Настоящее изобретение относится к образующему изолирующий слой составу для получения покрытия для противопожарной защиты. Указанный состав содержит ингредиент А, содержащий изоцианатное соединение, ингредиент В, содержащий реакционноспособный по отношению к изоцианатному соединению реагент, и ингредиент С, содержащий образующую изолирующий слой добавку. Реакционноспособный по отношению к изоцианатным соединениям реагент представляет собой эфир полиаспарагиновой кислоты формулы

в которой R1 и R2 могут быть одинаковыми или разными и означают инертные по отношению к изоцианатным группам органические остатки, R3 и R4 могут быть одинаковыми или разными и означают водород или инертные по отношению к изоцианатным группам органические остатки, X - инертный по отношению к изоцианатным группам n-валентный органический остаток, и n - целое число, равное по меньшей мере двум. Добавка, образующая изолирующий слой, является смесью, включающей по меньшей мере один источник углерода, по меньшей мере один катализатор дегидрирования и по меньшей мере один вспенивающий агент. Полученный состав не основан на растворителях или воде, способен быстро отверждаться, подлежит простому нанесению, а также благодаря возможности образования эффективной корки из золы может быть нанесен в виде слоя небольшой толщины. Указанный состав особенно пригоден для противопожарной защиты, в частности, в качестве покрытий, наносимых на металлические и неметаллические основы, например на стальные строительные элементы, в частности опоры, балки и решетчатые связи, с целью повышения предела их огнестойкости. 3 н. и 19 з.п. ф-лы, 2 табл., 4 пр.

1. Образующий изолирующий слой состав для получения покрытия для противопожарной защиты с ингредиентом А, содержащим изоцианатное соединение, ингредиентом В, содержащим реакционноспособный по отношению к изоцианатным соединениям реагент, который представляет собой эфир полиаспарагиновой кислоты общей формулы (VII)

в которой

R1 и R2 могут быть одинаковыми или разными и означают инертные по отношению к изоцианатным группам органические остатки,

R3 и R4 могут быть одинаковыми или разными и означают водород или инертные по отношению к изоцианатным группам органические остатки,

X означает инертный по отношению к изоцианатным группам n-валентный органический остаток, и

n означает целое число, равное по меньшей мере двум,

и ингредиентом С, содержащим образующую изолирующий слой добавку, причем образующая изолирующий слой добавка является смесью, при необходимости включающей по меньшей мере один источник углерода, по меньшей мере один катализатор дегидрирования и по меньшей мере один вспенивающий агент.

2. Образующий изолирующий слой состав по п. 1, причем в формуле (VII) R1 и R2 независимо друг от друга означают метильную или этильную группу и R3 и R4 в каждом случае означают водород.

3. Образующий изолирующий слой состав по п. 1, причем X в формуле (VII) означает остаток, образующийся в результате отщепления первичной аминогруппы от алифатического полиамина.

4. Образующий изолирующий слой состав по п. 3, причем X означает остаток, образующийся в результате отщепления первичных аминогрупп от 1,4-диамино-бутана, 1,6-диаминогексана, 2,2,4-триметил-1,6-диаминогексана, 2,4,4-триметил-1,6-диаминогексана, 1-амино-3,3,5-триметил-5-аминометилциклогексана, 4,4'-диаминодициклогексилметана или 3,3'-диметил-4,4'-диаминодициклогексилметана, диэтилентриамина и триэтилентетраамина, и n означает 2.

5. Образующий изолирующий слой состав по одному из пп. 1-4, причем ингредиент В дополнительно содержит полиольное соединение.

6. Образующий изолирующий слой состав по п. 5, причем полиольное соединение выбрано из сложных полиэфирполиолов, простых полиэфирполиолов, гидроксилированных полиуретанов и/или алканов в каждом случае по меньшей мере с двумя гидроксильными группами на молекулу.

7. Образующий изолирующий слой состав по п. 6, причем полиольное соединение выбрано из соединений, которые обладают структурой сложного полиэфира, простого полиэфира, полиуретана и/или алкана или соответствующей смешанной структурой и содержат одну или более гидроксильных групп.

8. Образующий изолирующий слой состав по одному из пп. 1-4, причем изоцианатное соединение обладает алифатической или ароматической структурой или соответствующей смешанной структурой и содержит по меньшей мере две изоцианатные группы.

9. Образующий изолирующий слой состав по одному из пп. 1-4, причем количественное соотношение между ингредиентами А и В выбрано таким образом, чтобы эквивалентное соотношение изоцианатных групп изоцианатного соединения к реакционноспособным группам по отношению к изоцианатной группе реагента, реакционноспособного по отношению к изоцианатным соединениям, находилось в интервале между 0,3 и 1,7.

10. Состав по одному из пп. 1-4, который дополнительно содержит катализатор реакции изоцианатного соединения с реагентом, реакционноспособным по отношению к изоцианатным соединениям, и/или полиолом.

11. Состав по одному из пп. 1-4, причем образующая изолирующий слой добавка дополнительно содержит по меньшей мере одно термически расширяемое соединение.

12. Состав по п. 11, причем образующая изолирующий слой добавка дополнительно содержит стабилизатор корки из золы.

13. Состав по одному из пп. 1-4, причем состав дополнительно содержит органические и/или неорганические наполнители и/или дополнительные добавки.

14. Состав по одному из пп. 1-4, конфекционированный в виде системы, состоящей из двух или более компонентов.

15. Состав по п. 14, конфекционированный в виде двухкомпонентной системы, причем ингредиент А и ингредиент В распределены с возможностью ингибирования реакции на два компонента, а именно компонент I и компонент II.

16. Состав по п. 15, причем ингредиент С, при необходимости содержащий по меньшей мере один источник углерода, по меньшей мере один вспенивающий агент и по меньшей мере один катализатор дегидрирования, распределен между компонентом I и компонентом II таким образом, что указанные соединения отделены друг от друга с возможностью ингибирования реакции.

17. Состав по п. 16, причем ингредиент С дополнительно содержит стабилизатор корки из золы, который распределен между компонентом I и компонентом II таким образом, что компонент I или компонент II содержит по меньшей мере одну часть стабилизатора корки из золы, а компонент II или компонент I при необходимости содержит другую часть стабилизатора корки из золы.

18. Применение состава по одному из пп. 1-17 в качестве покрытия.

19. Применение по п. 18 для нанесения покрытий на элементы стальных конструкций.

20. Применение по п. 18 для нанесения покрытий на металлические и/или неметаллические основы.

21. Применение по одному из пп. 18-20 в качестве пожарозащитного слоя.

22. Отвержденные элементы, полученные посредством отверждения состава по одному из пп. 1-17.

| КОМПОЗИЦИИ ПОКРЫТИЙ, СОДЕРЖАЩИЕ ПОЛИМОЧЕВИНУ И ФОСФОРСОДЕРЖАЩИЙ ПОЛИОЛ | 2009 |

|

RU2478658C2 |

| ОГНЕЗАЩИТНАЯ ВСПЕНИВАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2199564C1 |

| US 20110313084 A1, 22.12.2011 | |||

| EP 1142964 A2, 10.10.2001 | |||

| Способ изготовления стеновых панелей из штучных пустотелых камней | 1970 |

|

SU477840A1 |

Авторы

Даты

2018-10-26—Публикация

2014-06-06—Подача