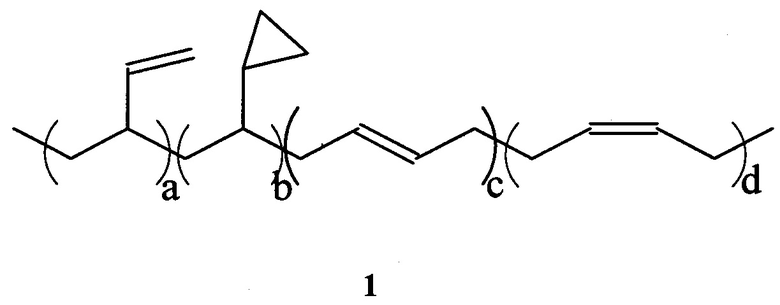

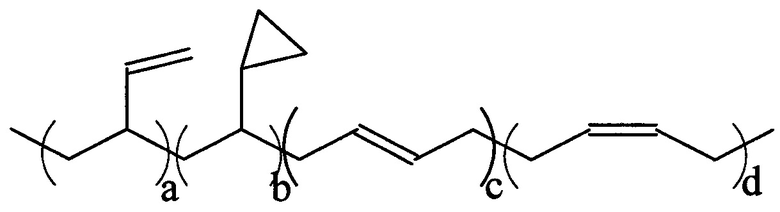

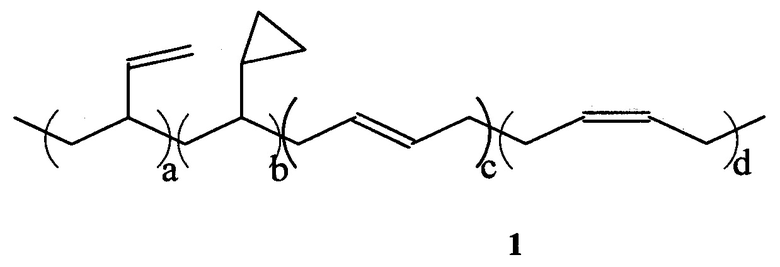

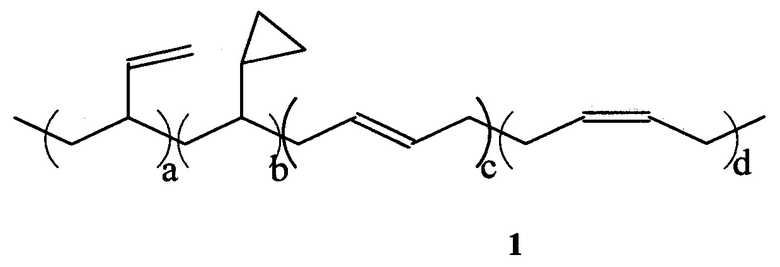

Изобретение относится к области высокомолекулярных соединений, в частности к получению полимерных продуктов, содержащих в составе макромолекул циклопропановые группы, общей формулы (1):

Данные полимерные продукты представляют сополимеры, содержащие циклопропановые группы в боковых звеньях (b) макромолекул, а также двойные углерод-углеродные связи в боковых звеньях (а) и в основной цепи (с) и (d) [соотношение звеньев (a+b):(c+d)=60-90:10-40].

Полимерные продукты (1) характеризуются высоким комплексом физико-механических свойств и могут найти применение в качестве герметиков, модификаторов в составе различных композиций термопластов и эластомеров.

Циклопропанированные полимерные продукты (1) могут быть получены химической модификацией 1,2-полибутадиенов определенного состава и строения, содержащих в составе макромолекул звенья 1,2- и 1,4-полимеризации 1,3-бутадиена, которые синтезируют в промышленности полимеризацией 1,3-бутадиена на комплексных катализаторах (патент РФ №2072362, патент РФ №2177008, заявка РФ №2005104832, патент США №4182813).

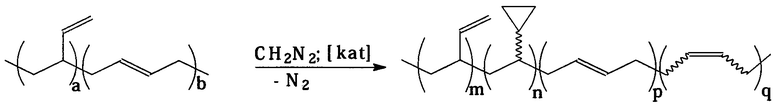

Способ получения полимеров формулы (1) основан на взаимодействии ненасыщенных связей 1,2-полибутадиена с карбеном, генерируемым in sity при каталитическом разложении диазометана, в среде органического растворителя с образованием полимерного продукта, содержащего циклопропановые группы в боковых звеньях:

Известен способ (патент РФ №2443674, кл. С07С 61/04, C08F 8/02, опубл. 27.02.2012, патент РФ №2447055, кл. С07С 61/04, C08F 8/02, опубл. 10.04.2012) получения полимеров, заключающийся во взаимодействии 1,2-полибутадиена с метилдиазоацетатом в присутствии катализатора - ацетата родия(II) - Rh2(OAc)4 и трифлата меди(II) - Cu(OTf)2, при мольном соотношении 1,2-полибутадиен:алкилдиазоацетат:катализатор 1:0,5-1:0,01. Реакцию проводят в органическом растворителе (метиленхлорид) при температуре 40°C с получением продукта, содержащего алкоксикарбонилзамещенные циклопропановые группы в основной и боковой цепи макромолекул. После окончания взаимодействия полимер высаждают из реакционной массы этанолом, очищают переосаждением в системе хлороформ - этанол и сушат в вакууме. Суммарное содержание функционализированных звеньев в полимере составляет 28-36 мол.% (на медном катализаторе) и 36-50 мол.% (на родиевом катализаторе).

Данный метод позволяет получать полимерные продукты, содержащие в составе макромолекул метоксикарбонилзамещенные циклопропановые звенья. Однако в известном способе не указана возможность селективного получения циклопропанированных полимеров, содержащих незамещенные циклопропановые группы в боковой цепи.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения полимеров, содержащих циклопропановые группы [Глазырин, А.Б. Производные синдиотактического 1,2-полибутадиена, содержащие циклопропановые группы / А.Б. Глазырин, М.И. Абдуллин, В.А. Докичев, P.M. Султанова, P.P. Муслухов, Э.Р. Газизова (Атнабаева) // Высокомолекулярные соединения. Серия Б. - 2014. - Т. 56. - №6. - С. 535-542], основанный на взаимодействии 1,2-полибутадиена синдиотактического строения со степенью кристалличности 25%, среднечисловой молекулярной массой Mn 65000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 84 и 16 мол.% с диазосоединением в среде органического растворителя (метиленхлорид) в присутствии катализатора - ацетата палладия Pd(OAc)2 и ацетилацетоната палладия Pd(acac)2, при определенном мольном соотношении 1,2-полибутадиен: диазосоединение: катализатор, взаимодействие ведут до прекращения газовыделения. При этом в качестве диазосоединения используют диазометан, взаимодействие проводят при мольном соотношении 1,2-полибутадиен:диазосоединение:катализатор, равном 1,0:1,0:0,01, при температуре 0-5°C с получением продукта, содержащего незамещенные циклопропановые группы в боковой цепи макромолекул. После окончания взаимодействия полимер высаждают из реакционной массы этанолом, очищают переосаждением в системе хлороформ - этанол и сушат в вакууме при температуре. Суммарное содержание функционализированных звеньев в полимере составляет 11-47 мол.%. Однако данный способ имеет ряд недостатков:

• рассмотренный метод позволяет получать полимерные продукты лишь с достаточно низкой степенью функционализации полимера - не более 47%;

• существенным недостатком данного метода является использование в качестве реагента раствора диазометана в диэтиловом эфире, обладающего чрезвычайно высокой взрыво- и пожароопасностью, что требует соблюдения специальных мер техники безопасности и создает серьезные проблемы, особенно при попытках масштабирования данного процесса;

• использование достаточно сложных каталитических систем, которые должны быть предварительно получены по специальным методикам [Джемилев У.М., Поподько К Р., Козлова Е.В. Металлокомплексный катализ в органическом синтезе. М.: Химия, 1999. С. 96].

Кроме того, для получения полимерных продуктов (1) предлагается использовать только 1,2-полибутадиен синдиотактического строения, имеющий определенную молекулярную массу и состав. Это ограничивает возможности данного метода получением полимеров с молекулярной массой в пределах Mn=65-66⋅103 и узким набором свойств.

Таким образом, в наиболее близком аналоге не указана возможность получения полимеров формулы (1), имеющих иной состав, молекулярную массу, характеризующихся не только синдиотактическим, но и атактическим строением макромолекул, т.е. обладающих более широким набором свойств.

Задачей данного изобретения является способ получения полимерных продуктов, содержащих в макромолекулах незамещенные циклопропановые группы, имеющих высокую степень функционализации (превращение ненасыщенных звеньев в циклопропановые группы) и различную молекулярную массу, которая может быть целенаправленно изменена в широком интервале значений (в зависимости от требований к полимерному продукту) путем удобного и безопасного метода прямого каталитического циклопропанирования исходного полидиена с использованием доступного катализатора.

Указанная задача достигается путем взаимодействия 1,2-полибутадиена с диазометаном в среде органического растворителя в присутствии катализатора при мольном соотношении 1,2-полибутадиен:диазометан:катализатор, равном 1:3,0:0,0025-0,01, отличающимся тем, что

• получение диазометана реакцией N-метил-N-нитрозомочевины с водным раствором щелочи и последующее его взаимодействие с 1,2-полибутадиеном производят в одном реакционном объеме (in situ);

• в качестве катализатора используют доступный хлорид палладия PdCl2;

• в качестве 1,2-полибутадиена используют 1,2-полибутадиен атактического строения со среднечисловой молекулярной массой Mn от 800 до 70000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 60-75 и 25-40 мол.% или 1,2-полибутадиен синдиотактического строения со степенью синдиотактичности от 50 до 90%, среднечисловой молекулярной массой Mn от 35000 до 75000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 80-90 и 10-20 мол.%.

Заявляемый способ позволяет получать полимерные продукты формулы (1) со степенью функционализации (содержанием циклопропановых групп) до 83% и молекулярной массой от 900 до 80000.

При реализации предлагаемого способа использовали промышленные образцы 1,2-полибутадиена производства ОАО «Ефремовский завод СК», а также полимер марки JSR RB-830 производства «Japan Synthetic Rubber Со.» (Япония). 1,2-полибутадиен очищали переосаждением в системе хлороформ-этанол, далее полимер дважды промывали спиртом и сушили под вакуумом при 60°C до постоянной массы.

В качестве катализатора применяли хлорид палладия [химическая формула - PdCl2] фирмы ("Acros").

Диазометан получали по известной методике (Джемилев У.М., Поподько Н.Р., Козлова Е.В. Металлокомплексный катализ в органическом синтезе. М.: Химия, 1999. С. 96).

Данное изобретение иллюстрируется следующими примерами.

Пример 1.

К 2,00 г (37 ммоль) 1,2-полибутадиена добавляли 40 мл метиленхлорида и перемешивали до полного растворения. К полученному раствору полимера добавляли 0,066 г (0,37 ммоль) катализатора (PdCl2) в 10 мл метиленхлорида, а также расчетное количество 40%-ного раствора гидроксида калия и диэтилового эфира. Использовали 1,2-полибутадиен синдиотактического строения со среднечисловой молекулярной массой Mn=75000, содержанием звеньев 1,2- и 1,4-полимеризации 90 и 10 мол.%, соответственно, степенью синдиотактичности 90%.

К полученной массе при перемешивании при 0-5°C с помощью шнекового дозатора медленно дозировали расчетное количество N-метил-N-нитрозомочевины, необходимое для получения 111 ммоль диазометана. Мольное соотношение 1,2-ПБ:диазометан:катализатор составляло 1:3:0,01. Реакцию проводили до прекращения выделения газа при температуре 0-5°C в течение 2 часов. После окончания синтеза полимер высаждали из реакционной массы этанолом, очищали переосаждением в системе хлороформ - этанол и сушили в вакууме при температуре 40-50°C.

Полученный полимер формулы (1) имеет степень функционализации (содержание циклопропановых групп) 81%:

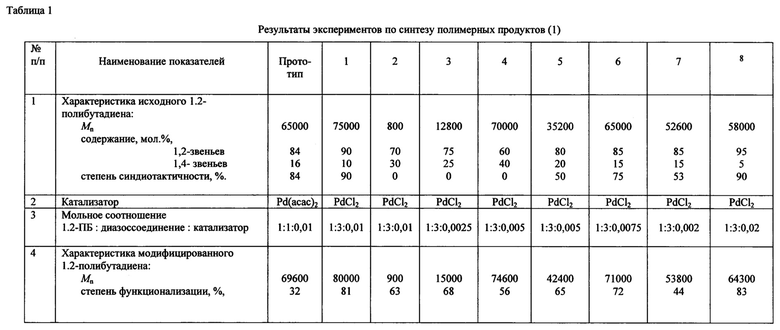

Примеры 2-8. Все операции проводили в соответствии с примером 1. Результаты экспериментов приведены в табл. 1.

Из данных табл. 1 следует, что предложенный в изобретении способ позволяет синтезировать полимерные продукты формулы (1):

• характеризующиеся степенью функционализации до 83%;

• имеющие различную молекулярную массу (Mn) от 900 до 80000 а.е.м.;

Кроме того, данным методом могут быть получены модифицированные полимеры с различным пространственным строением (конфигурацией) макромолекул: с атактическим или синдиотактическим расположением циклопропановых групп.

Таким образом, предлагаемый метод дает возможность целенаправленного получения циклопропанированных полимерных продуктов (1) с заданной степенью функционализации, молекулярной массой, пространственным расположением циклопропановых групп, в зависимости от требований, предъявляемых к полимеру.

Выбранные пределы показателей процесса:

- использование удобного и безопасного одностадийного метода прямого каталитического циклопропанирования исходного полидиена, позволяющего исключить предварительное получение и транспортирование токсичного, пожаро- и взрывоопасного диазометана, что позволяет получать соответствующие циклопропанированные полимеры в значительных количествах и применить данную технологию в промышленном производстве;

- в качестве катализатора используется хлорид палладия, который является промышленно доступным реагентом и обеспечивает селективное протекание реакции циклопропанирования 1,2-полибутадиенов диазометаном, в отличие от ацетилацетоната палладия (прототип), который получают по специальной технологии и который является существенно более дорогим реагентом;

- использование в качестве катализатора хлорида палладия позволяет получать полимерные продукты с высокой степенью функционализации полимера (до 83%), т.е. достигается практически исчерпывающая функционализация С=С-связей в звеньях 1,2-полимеризации полимера, тогда как при использовании ацетилацетоната палладия (прототип) степень функционализации полимера существенно (в ~2 раза) ниже;

- использование в качестве катализатора хлорида палладия позволяет получать циклопропанированные полимерные продукты как на основе синдиотактического, так и атактактического 1,2-полибутадиена, причем могут быть использованы 1.2-полибутадиены с различной молекулярной массой (от 800 до 75000), тогда как применение ацетилацетоната палладия (прототип) предполагает получение циклопропанированных полимеров только на основе синдиотактического 1,2-полибутадиена, причем только с высокой молекулярной массой (65000);

- мольное соотношение реагентов, при котором достигается наиболее высокая степень функционализации полимера - 1,2-ПБ:диазометан:катализатор, составляет 1:3,0:0,0025-0,01. При уменьшении количества катализатора (менее 0,0025 мол.) образуются полимерные продукты с низкой степенью функционализации. При увеличении количества катализатора (более 0,01 мол.) степень функционализации изменяется незначительно, но это приводит к большому расходу катализатора.

- реакцию проводят при температуре 0-5°C, при которой не образуются нежелательные побочные продукты реакции и обеспечивается наиболее высокая степень функционализации полимера.

Таким образом, использование предлагаемого метода позволяет получать на основе 1,2-полибутадиенов полимерные продукты (1) с различной молекулярной массой и строением макромолекул, содержащие незамещенные циклопропановые группы с существенно более высокой по сравнению с прототипом степенью функционализации, а значит и с более широким набором свойств, что расширяет возможности практического использования синтезированных полимерных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных продуктов, содержащих циклопропановые группы | 2016 |

|

RU2631504C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ В СОСТАВЕ МАКРОМОЛЕКУЛ НЕЗАМЕЩЕННЫЕ ЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2014 |

|

RU2571431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2010 |

|

RU2447055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2010 |

|

RU2445306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2010 |

|

RU2443674C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛЕИНИЗИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2014 |

|

RU2563259C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ДИХЛОРЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2011 |

|

RU2470032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ ПРОИЗВОДНЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2538955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2538956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2013 |

|

RU2539182C1 |

Изобретение относится к получению полимеров, содержащих в составе макромолекул незамещенные циклопропановые группы. Способ получения полимерных продуктов, содержащих в составе макромолекул циклопропановые группы, общей формулы (1):

,

,

имеющих соотношение звеньев (a+b):(c+d)=60-90:10-40, заключается во взаимодействии 1,2-полибутадиена с диазометаном в среде органического растворителя в присутствии катализатора при мольном соотношении 1,2-полибутадиен:диазометан:катализатор, равном 1:3,0:0,0025-0,01. Способ отличается тем, что получение диазометана и его взаимодействие с 1,2-полибутадиеном производят в одном реакционном объеме (in situ). Технический результат – упрощение технологии при сохранении возможности целенаправленно модифицировать циклопропановыми группами исходный полимер в широком диапазоне молекулярных масс. 2 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения полимерных продуктов, содержащих в составе макромолекул циклопропановые группы, общей формулы (1):

имеющих соотношение звеньев (a+b):(c+d)=60-90:10-40, заключающийся во взаимодействии 1,2-полибутадиена с диазометаном в среде органического растворителя в присутствии катализатора при мольном соотношении 1,2-полибутадиен:диазометан:катализатор, равном 1:3,0:0,0025-0,01, отличающийся тем, что получение диазометана и его взаимодействие с 1,2-полибутадиеном производят в одном реакционном объеме (in situ).

2. Способ по п. 1, отличающийся тем, что в качестве катализатора используют хлорид палладия PdCl2.

3. Способ по п. 1, отличающийся тем, что в качестве 1,2-полибутадиена используют 1,2-полибутадиен атактического строения со среднечисловой молекулярной массой Мn от 800 до 70000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 60-75 и 25-40 мол.% или 1,2-полибутадиен синдиотактического строения со степенью синдиотактичности от 50 до 90%, среднечисловой молекулярной массой Мn от 35000 до 75000, содержанием в макромолекулах звеньев 1,2- и 1,4-полимеризации 80-90 и 10-20 мол.%.

| RU 2016107276 A, 04.09.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2010 |

|

RU2443674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ В СОСТАВЕ МАКРОМОЛЕКУЛ НЕЗАМЕЩЕННЫЕ ЦИКЛОПРОПАНОВЫЕ ГРУППЫ | 2014 |

|

RU2571431C1 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2014 |

|

RU2623274C2 |

| Джемилев У.М., Поподько Н.Р., Козлова Е.В | |||

| Металлокомплексный катализ в органическом синтезе, М., "Химия", 1999, с.647, с | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

Авторы

Даты

2018-10-29—Публикация

2017-09-12—Подача