ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к конструкции кузова транспортного средства и способу сборки конструкции кузова транспортного средства.

УРОВЕНЬ ТЕХНИКИ

Грузовые автомобили малой грузоподъемности являются моторными транспортными средствами с передней пассажирской зоной, часто указываемой ссылкой как кабина, и площадью грузового пространства с открытым верхом, часто указываемой ссылкой как грузовой кузов. Грузовой кузов обычно имеет по существу плоскую платформу, у которой две боковых стенки и передний соединительный головной борт продолжаются вверх от нее. Грузовые автомобили малой грузоподъемности также могут применять нижнюю откидную дверь, обычно указываемую ссылкой как задний откидной борт, присоединенный шарнирно на задней кромке платформы и закрываемый для предоставления четвертой стенки для грузовой зоны. Кабины и грузовые кузова могут быть отдельными узлами или частью одной и той же конструкцией несущего кузова. Грузовые автомобили малой грузоподъемности весьма популярны, так как грузовой кузов дает им возможность использоваться столькими многими разными способами, включая перевозку многообразия типов груза и буксировку различных типов прицепов.

Традиционно, большинство конструкций кузова на грузовых автомобилях малой грузоподъемности формировались из стальных сплавов. За годы опыта, конструкторы грузовых автомобилей малой грузоподъемности научились, как проектировать детали кузова грузового автомобиля из конструкционной стали, которые выдерживают многообразие требующихся применений грузовых автомобилей малой грузоподъемности. Современная регулятивная и экономическая среды повысили важность становления грузовых автомобилей малой грузоподъемности более эффективными, а также функциональными и долговечными. Один из способов уменьшить расход топлива транспортного средства состоит в том, чтобы снижать вес конструкции транспортного средства.

Алюминиевые сплавы типично имеют более высокое отношение предела прочности к массе, чем стальные сплавы. Следовательно, замена стали алюминием предлагает потенциальную возможность для снижения веса; однако, модуль упругости алюминия, как правило, является более низким, чем модуль упругости стали. В дополнение, технологии и способы изготовления соединительных деталей, которые хорошо работают для стальных деталей, могут не срабатывать для такой же алюминиевой детали. Вследствие этих и других различий, простая замена материала не обязательно создает приемлемую конструкцию.

Алюминиевые сплавы обычно идентифицируются четырехзначным числом, первый знак которого типично определяет основной легирующий элемент. При описании серии алюминиевых сплавов на основании основного легирующего элемента, первая цифра может сопровождаться тремя x (заглавными или строчными) или тремя 0 (нулями). Например, основными легирующими элементами в алюминиевом сплаве серии 6xxx или 6000 являются магний и кремний, наряду с тем, что основными легирующими элементами серии 5xxx или 5000 и 7xxx или 7000 являются магний и цинк, соответственно. Дополнительные цифры, представленные буквой ‘x’ или цифрой ‘0’ в обозначении серии, определяют точный алюминиевый сплав. Например, алюминиевый сплав 6061 имеет состав из 0,4-0,8% кремния, 0-0,7% железа, 0,15-0,4% меди, 0-0,15% марганца, 0,8-1,2% магния, 0,04-0,35% хрома, 0-0,25% цинка и 0-0,15% титана. Разные сплавы дают разные компромиссные соотношения прочности, твердости, обрабатываемости и других свойств.

К тому же, есть пять основных обозначений закалки, которые могут использоваться для алюминиевых сплавов, которыми являются: F, в качестве произведенного; O, отожженного; H, деформационно упрочненного; T, термообработанного; и W, в качестве закаленного. Обозначение закалки может сопровождаться одно или двухзначным числом для дальнейшего определения. Например, алюминий с обозначением закалки T6 был решением, термообработанным и искусственно состаренным, но не подвергнутым холодной обработке после термообработки решения, или так, что холодная обработка не была бы распознаваемой в свойствах материала.

Как отмечено выше, одним из преимуществ использования алюминиевых сплавов является их высокое отношение предела прочности к весу; однако, такие сплавы имеют тенденцию быть более дорогими, чем традиционные стальные сплавы. Поэтому, поскольку такие более дорогие сплавы используются в транспортном средстве, таком как грузовой автомобиль, было бы желательно иметь модульную конструкцию для предоставления возможности замены компонентов на более индивидуализированной основе. Одна из частей транспортного средства, которая могла бы извлекать пользу из такой конструкции, имеет отношение к стойкам кузова, которые проходят между продольным брусом крыши кузова и нижней опорой, такой как порог кабины. Традиционные стойки кузова могут обхватывать один или оба из продольного бруса крыши кузова или порога кабины и, например, могут привариваться на месте. В случае повреждения стойки кузова, традиционные конструкции могут требовать замены опор порога кабины и даже всей конструкции продольного бруса крыши кузова. Поэтому, существует потребность в модульной конструкции кузова транспортного средства, которая облегчает замену таких стоек без необходимости заменять все из других конструкций, к которым они прикреплены.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

По меньшей мере некоторые варианты осуществления настоящего изобретения могут включать в себя способ сборки конструкции кузова в транспортном средстве. Способ может включать в себя установку стойки, имеющей первый и второй концы, между продольным брусом крыши кузова и нижней опорой. Стойка кузова расположена, из условия чтобы первый конец был расположен ниже верхней части продольного бруса крыши кузова. Стойка кузова прикрепляется к продольному брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями посредством фрикционного сверления отверстий сквозь стойку и продольный брус крыши кузова и нижнюю опору. Как подробнее пояснено ниже, фрикционное сверление может выполняться посредством использования винтов FDS (flow drill screw).

В одном из аспектов настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, в котором стойку кузова присоединяют непосредственно к продольному брусу крыши кузова и нижней опоре без опорной конструкции, расположенной между стойкой кузова и продольным брусом крыши кузова или между стойкой кузова и нижней опорой.

В одном из аспектов настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этапы, на которых: снимают стойку кузова и прикрепляют сменную стойку кузова между продольным брусом крыши кузова и нижней опорой посредством по меньшей мере одной закладной заклепки в соответствующем количестве отверстий.

В другом аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этапы, на которых: наносят клей между сменной стойкой и по меньшей мере одним из продольного бруса крыши кузова или нижней опоры в местоположении вблизи к по меньшей мере одной закладной заклепке.

В еще одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, в котором стойка кузова является наружной стойкой кузова, способ дополнительно содержит этапы, на которых: устанавливают фланец стойки кузова на внутренней части продольного бруса крыши кузова; сверлят фрикционным сверлением множество отверстий фланца сквозь фланец стойки кузова и продольный брус крыши кузова; и крепят фланец стойки кузова к продольному брусу крыши кузова множеством вторых резьбовых крепежных деталей, каждая из которых проходит через одно соответственное отверстие фланца.

В еще одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этапы, на которых: устанавливают внутреннюю стойку кузова между фланцем стойки кузова и внутренней частью нижней опоры; и крепят внутреннюю стойку кузова к фланцу стойки кузова и нижней опоре множеством третьих крепежных деталей.

В еще одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этап, на котором формуют наружную стойку кузова, внутреннюю стойку кузова и фланец стойки кузова из алюминиевого сплава серии 6000. По меньшей мере некоторые варианты осуществления настоящего изобретения могут включать в себя способ сборки конструкции кузова в транспортном средстве. Способ может включать в себя присоединение соответственных концов наружной стойки кузова к продольному брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями. Другие этапы могут включать в себя присоединение фланца на внутренней части продольного бруса крыши кузова вторыми резьбовыми крепежными деталями и присоединение соответственных концов внутренней стойки кузова к фланцу стойки кузова и внутренней части нижней опоры третьими крепежными деталями. Третьим крепежным деталям не обязательно быть резьбовыми крепежными деталями, поскольку обратная сторона третьих крепежных деталей может быть сделана доступной; поэтому, может использоваться крепежная деталь, например, такая как самопробивная заклепка (SPR) или закладная заклепка, и соединение между внутренней стойкой кузова и фланцем стойки кузова, и внутренней стойкой кузова и нижней опорой, по-прежнему может быть разъединено для ремонта.

В одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этапы, на которых: сверлят фрикционным сверлением множество отверстий наружной стойки кузова через наружную стойку кузова и продольный брус крыши кузова и нижнюю опору, выполненных с возможностью принимать первые резьбовые крепежные детали; сверлят фрикционным сверлением множество отверстий фланца через фланец стойки кузова и продольный брус крыши кузова, выполненных с возможностью принимать вторые резьбовые крепежные детали; и сверлят множество отверстий внутренней стойки кузова через внутреннюю стойку кузова и фланец стойки кузова и нижнюю опору, выполненных с возможностью принимать третьи крепежные детали.

В одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, в котором присоединяют соответственные концы наружной стойки кузова к продольному брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями, так что выполняют присоединение наружной стойки кузова непосредственно к продольному брусу крыши кузова и нижней опоре без опорной конструкции, расположенной между стойкой кузова и продольным брусом крыши кузова или между стойкой кузова и нижней опорой.

В еще одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, в котором присоединяют соответственные концы наружной стойки кузова к продольному брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями, так что дополнительно проводят первые резьбовые крепежные детали сквозь плоский выступ, проходящий наружу из нижней части наружной стойки кузова к нижним опорам.

В другом аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этапы, на которых: снимают по меньшей мере одно из наружной стойки кузова, фланца или внутренней стойки кузова и присоединяют соответственные сменную наружную стойку кузова, сменный фланец или сменную внутреннюю стойку кузова к по меньшей мере одному из продольного бруса крыши кузова или нижней опоры по меньшей мере одной закладной заклепкой.

В еще одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этап, на котором наносят клей в местоположении вблизи к по меньшей мере одной закладной заклепке.

В еще одном аспекте настоящего изобретения предложен способ сборки конструкции кузова в транспортном средстве, дополнительно содержащий этап, на котором формуют наружную стойку кузова, внутреннюю стойку кузова и фланец стойки кузова из алюминиевого сплава серии 6000.

По меньшей мере некоторые вариантов осуществления настоящего изобретения могут включать в себя модульную конструкцию кузова для транспортного средства, которое включает в себя наружную стойку кузова, имеющую первый и второй концы, расположенную между продольным брусом крыши кузова и нижней опорой, первый и второй концы соответственно присоединяются непосредственно к продольному брусу крыши кузова и нижней опоре без опорной конструкции, расположенной между стойкой кузова и нижней опорой. Каждый из первого и второго концов соответственно прикреплен к продольному брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями.

В одном аспекте настоящего изобретения предложена модульная конструкция кузова для транспортного средства, в которой первый конец наружной стойки кузова расположен под верхней частью продольного бруса крыши кузова.

В еще одном аспекте настоящего изобретения предложена модульная конструкция кузова для транспортного средства, дополнительно содержащая фланец, присоединенный непосредственно к внутренней части продольного бруса крыши кузова без опорной конструкции, расположенной между фланцем и продольным брусом крыши кузова, фланец выполнен с возможностью присоединения к продольному брусу крыши кузова вторыми резьбовыми крепежными деталями.

В еще одном аспекте настоящего изобретения предложена модульная конструкция кузова для транспортного средства, в которой вторые резьбовые крепежные детали принимаются соответственными отверстиями фланца, сформированными фрикционным сверлением сквозь фланец и внутреннюю часть продольного бруса крыши кузова.

В еще одном аспекте настоящего изобретения предложена модульная конструкция кузова для транспортного средства, дополнительно содержащая внутреннюю стойку кузова, имеющую первый и второй концы, расположенные между фланцем и нижней опорой, первый и второй концы внутренней стойки кузова выполнены с возможностью присоединения соответственно непосредственно к фланцу и внутренней части нижней опоры третьими крепежными деталями и без опорной конструкции, расположенной между внутренней стойкой кузова и фланцем или между внутренней стойкой кузова и нижней опорой.

В еще одном аспекте настоящего изобретения предложена модульная конструкция кузова для транспортного средства, в которой третьи крепежные детали принимаются соответственными отверстиями внутренней стойки кузова, сформированными сверлением через первый конец внутренней стойки кузова и фланец, и второй конец внутренней стойки кузова и внутреннюю часть продольного бруса крыши кузова.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

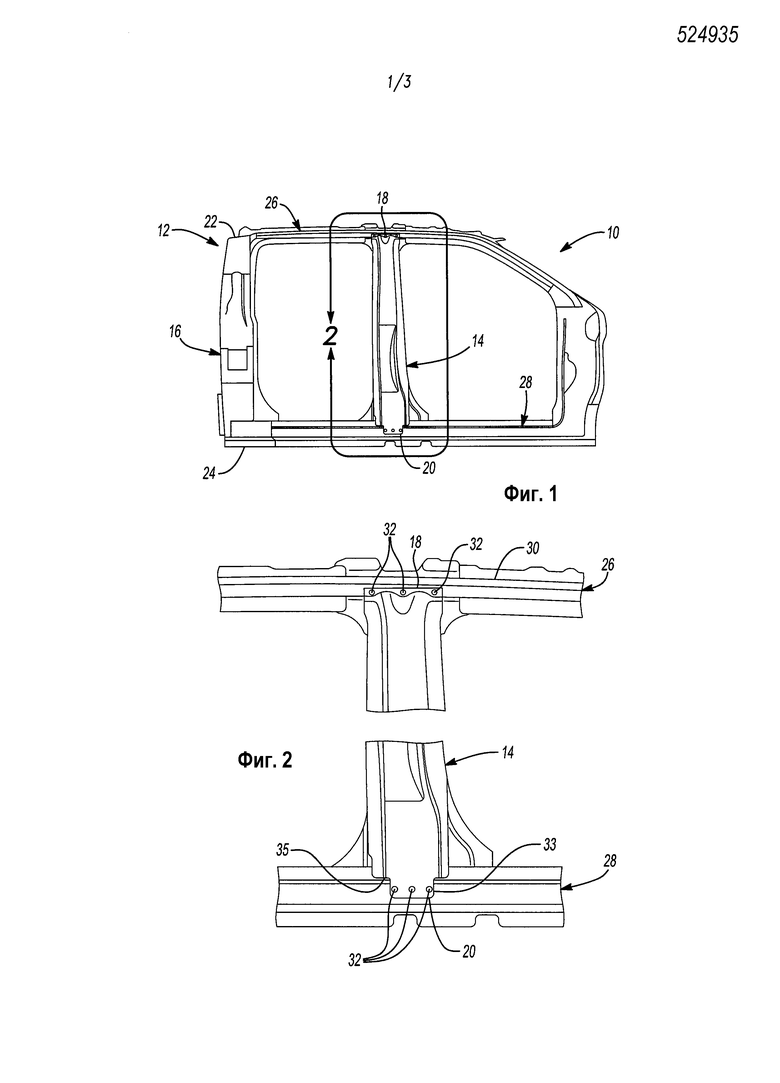

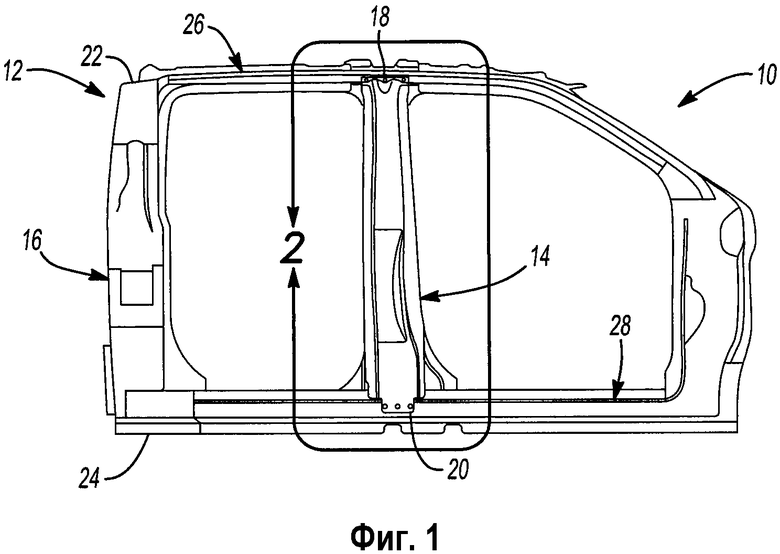

Фиг. 1 показывает модульную конструкцию кузова и, в частности, наружную стойку кузова грузового автомобиля с кабиной с двумя рядами сидений, в соответствии с вариантами осуществления настоящего изобретения;

Фиг. 2 показывает подробный вид наружной стойки кузова, показанной на Фиг. 1;

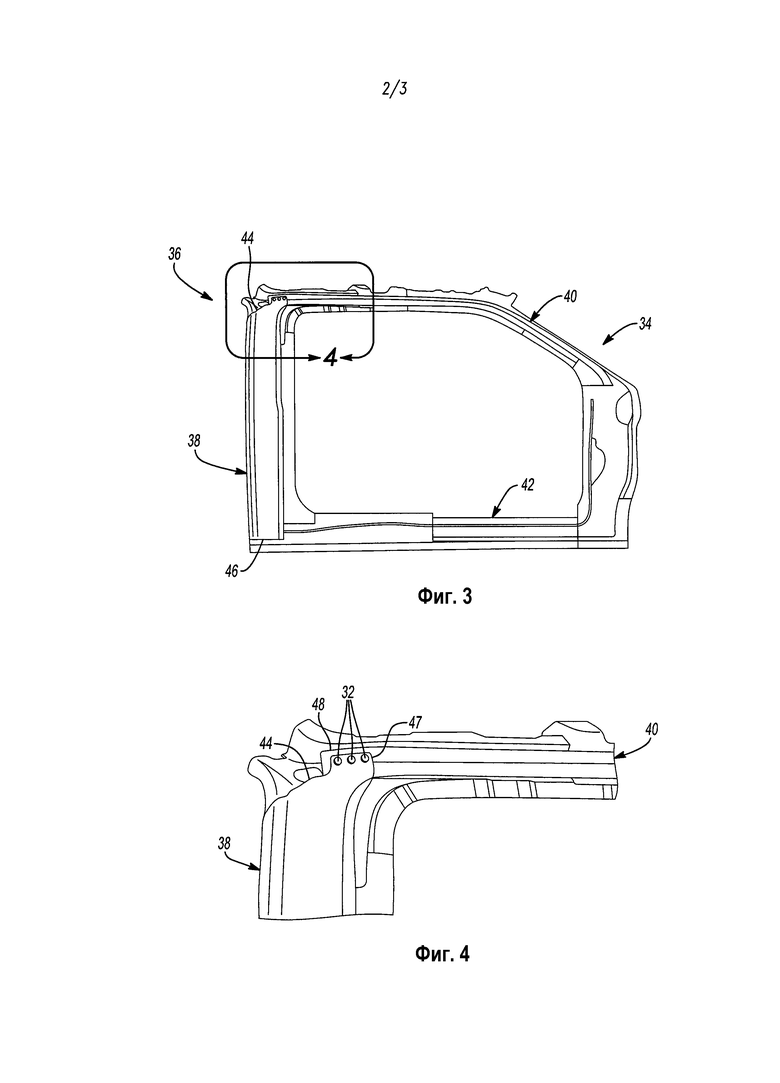

Фиг. 3 показывает модульную конструкцию кузова и, в частности, самую заднюю стойку кузова грузового автомобиля с суперкабиной, в соответствии с вариантами осуществления настоящего изобретения;

Фиг. 4 показывает подробный вид стойки кузова, показанной на Фиг. 3;

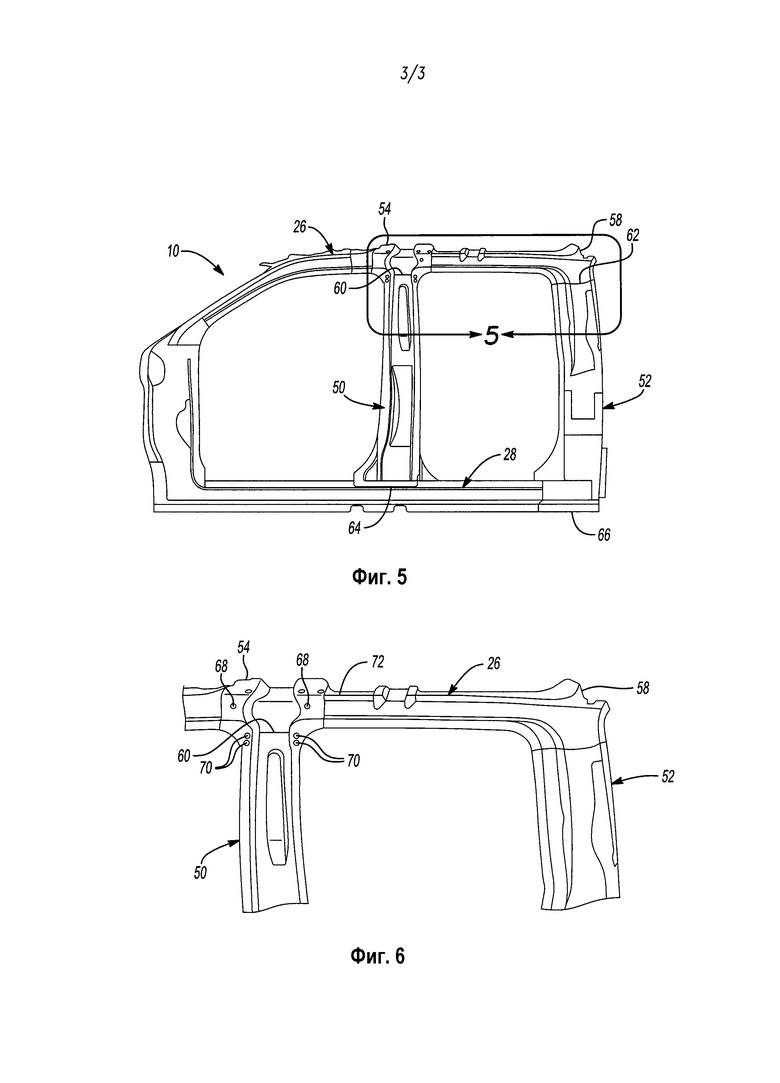

Фиг. 5 показывает модульную конструкцию кузова и, в частности, внутренние стойки кузова грузового автомобиля с кабиной с двумя рядами сидений, в соответствии с вариантами осуществления настоящего изобретения; и

Фиг. 6 показывает подробный вид стоек кузова, показанных на Фиг. 5.

ПОДРОБНОЕ ОПИСАНИЕ

Как требуется, в материалах настоящей заявки раскрыты подробные варианты осуществления настоящего изобретения; однако, должно быть понятно, что раскрытые варианты осуществления являются всего лишь примером изобретения, который может быть воплощен в различных и альтернативных формах. Фигуры необязательно должны определять масштаб; некоторые признаки могут быть преувеличены или сведены к минимуму, чтобы показать подробности конкретных компонентов. Поэтому, специфичные конструктивные и функциональные детали, раскрытые в материалах настоящей заявки, не должны интерпретироваться в качестве ограничивающих, а только качестве представляющих основу для изучения специалистом в данной области техники для различного применения настоящего изобретения.

Фиг. 1 показывает часть транспортного средства 10, которое имеет модульную конструкцию 12 кузова, в соответствии с вариантами осуществления настоящего изобретения. В частности, конструкция 12 кузова включает в себя среднюю и заднюю стойки 14, 16 кузова, которые в варианте осуществления, показанном на Фиг. 1, являются частью грузового автомобиля малой грузоподъемности с кабиной с двумя рядами сидений - то есть, грузового автомобиля, имеющего отделение кабины, которое типично достаточно велико, чтобы вмещать второй ряд сидений. Хотя самая задняя стойка кузова, стойка 16 кузова, сконфигурирована отлично от средней стойки 14 кузова, может быть, что, в некоторых транспортных средствах - например, грузовом автомобиле, имеющем стандартную кабину - средняя стойка кузова является самой задней стойкой кузова, а потому, может быть сконфигурирована так же или подобно стойке 14 кузова, показанной на Фиг. 1.

Стойки 14, 16 кузова, показанные на Фиг. 1, являются наружными стойками кузова и, как подробнее пояснено ниже, могут быть сконфигурированы отлично от соответствующих средней и задней стоек кузова во внутренней части транспортного средства 10. Стойка 14 кузова включает в себя первый и второй концы 18, 20, подобным образом, стойка 16 кузова включает в себя первый и второй концы 22, 24. Как показано на Фиг. 1, каждый из первых концов 18, 22 прикреплен к продольному брусу 26 крыши кузова транспортного средства 10. Каждый из вторых концов 20, 24 стоек 14, 16 кузова прикреплен к нижней опоре или порогу 28 кабины транспортного средства 10.

Фиг. 2 показывает подробный вид стойки 14 кузова по Фиг. 1. Как показано на Фиг. 2, первый конец 18 стойки 14 кузова расположен ниже верхней части 30 продольного бруса 26 крыши кузова. В частности, первый конец 18 не обхватывает продольный брус 26 крыши кузова, что, как пояснено ниже, обеспечивает преимущества для установки и замены. В дополнение, так как первый конец 18 стойки 14 кузова, по существу, расположен под продольным брусом 26 крыши кузова, он обеспечивает опору для вертикальных сил, проходящих через продольный брус 26 крыши кузова. Транспортное средство 10 может иметь кузов, изготовленный по меньшей мере частично из легкого высокопрочного сплава, такого как алюминиевый сплав, и, в частности, алюминиевого сплава серии 6000. Одно из преимуществ использования такого материала состоит в том, что он предоставляет благоприятные возможности для технологических процессов, не имеющихся в распоряжении, когда используются более традиционные стальные сплавы. Например, фрикционное сверление может применяться для обеспечения быстрого механизма для прикрепления стойки 14 кузова к продольному брусу 26 крыши кузова и порогу 28 кабины.

Хотя процесс фрикционного сверления может происходить на многочисленных этапах, также может быть возможным использовать «винт FDS» (flow drill screw), который выполняет фрикционное сверление, нарезание резьбы и вставку крепежной детали в непрерывном процессе. Например, в способах в соответствии с по меньшей мере некоторыми вариантами осуществления настоящего изобретения, первый и второй концы 18, 20 стойки 14 кузова могут быть установлены между продольным брусом 26 кузова и порогом 28 кабины. С концами 18, 20 в контакте с продольным брусом 26 крыши кузова и порогом 28 кабины, соответственно, винты FDS могут использоваться для фрикционного сверления через продольный брус 26 крыши кузова и порог 28 кабины, а после того, как процесс фрикционного сверления наращивает тонкий в других обстоятельствах материал продольного бруса крыши кузова и порога кабины, самонарезающая резьба винтов FDS нарезает резьбу в их соответственных отверстиях и прикрепляет стойку 14 к продольному брусу 26 крыши кузова и порогу 28 кабины. Винты FDS 32, показанные на Фиг. 2, соответственно прикрепляют первый конец 18 и второй конец 20 стойки 14 кузова к продольному брусу 26 крыши кузова и порогу 28 кабины. Для удобства, винты FDS 32 могут указываться ссылкой как «первые резьбовые крепежные детали»; однако, всего лишь то, что все они помечены одним и тем же номером, не указывает, что все они имеют одинаковый размер или тип.

Как показано на Фиг. 2, стойка 14 кузова, которая является наружной стойкой кузова, прикреплена непосредственно к продольному брусу 26 крыши кузова или порогу 28 кабины без какого бы то ни было вмешательства в опорную конструкцию - то есть, нет опорной конструкции, расположенной между стойкой 14 кузова и продольным брусом 26 крыши кузова или между стойкой 14 кузова и порогом 28 кабины. Это является одним из преимуществ использования резьбовых крепежных деталей и, в частности, резьбовых крепежных деталей вместе с фрикционным сверлением, для установки модульной конструкции кузова в транспортном средстве, такой как стойка 14 кузова: сама стойка 14 кузова может быстро и эффективно привинчиваться непосредственно к компонентам кузова транспортного средства 10, таким как продольный брус 26 крыши кузова и порог 28 кабины. В применениях, где компоненты стальные, например, использование резьбовых крепежных деталей может не быть возможным. Это происходит потому, что продольный брус 26 крыши кузова и порог 28 кабины являются замкнутыми сечениями и, по существу, невозможно предусмотреть приварную гайку или другой сопряженный компонент на обратной стороне стенки сечения - требование, которое устраняется процессом фрикционного сверления, для которого годится сама алюминиевая конструкция. Крепежные детали 32 прикрепляют второй конец 20 стойки 14 кузова к порогу 28 кабины через плоский выступ 33, который продолжается наружу от нижней части 35 стойки 14 кузова.

Фиг. 3 показывает часть транспортного средства 34, которое имеет модульную конструкцию 36 кузова, в соответствии с вариантами осуществления настоящего изобретения. В частности, конструкция 36 кузова включает в себя самую заднюю стойку 38 кузова, расположенную между продольным брусом 40 крыши кузова и нижней опорой или порогом 42 кабины. Конфигурация, показанная на Фиг. 3, например, может быть найдена в грузовом автомобиле малой грузоподъемности, имеющей «суперкабину», которая может быть большей, чем стандартная кабина, но может не быть достаточно большой, чтобы вмещать среднюю стойку кузова с вторым комплектом открывающихся вперед дверей. Стойка 38 кузова имеет первый и второй концы 44, 46, соответственно расположенные между продольным брусом 40 крыши кузова и порогом 42 кабины. Первый конец 44 подробнее показан на Фиг. 4 Более точно, первый конец 44 стойки 38 кузова прикреплен к продольному брусу 40 крыши кузова через выступ 47, проходящий наружу от верхней части 48 продольного бруса 38 крыши кузова.

Подобно креплению стойки 14 кузова, проиллюстрированной и описанной выше, стойка 38 кузова крепится к продольному брусу 40 крыши кузова посредством первых резьбовых крепежных деталей в форме винтов FDS 32. Хотя не показано подробно, понятно, что второй конец 46 стойки 38 кузова, как показано на Фиг. 3, прикреплен к порогу 42 кабины первыми резьбовыми крепежными деталями в форме винтов FDS 32. Как у варианта осуществления, показанного на Фиг. 1 и 2, винты FDS 32 не должны все быть одинакового размера или типа, и снабжены одинаковой меткой ради удобства.

Фиг. 5 показывает вид внутрь части транспортного средства 10 и, в частности, она показывает ответные части внутренней стойки кузова для стоек 14, 16 кузова, показанных на Фиг. 1. Более точно, показаны внутренняя средняя стойка 50 кузова и внутренняя задняя стойка 52 кузова. К тому же, на Фиг. 5 показан фланец 54, который, как подробнее пояснено ниже, расположен между продольным брусом 26 крыши кузова и внутренней стойкой 50 кузова. Внутренняя стойка 52 кузова также имеет фланец 58, расположенный между ней и продольным брусом 26 кузова. Более точно, первый конец 60 стойки 50 кузова и первый конец 62 стойки 52 кузова, соответственно, прикреплены к фланцам 54, 58 наряду с тем, что вторые концы 64, 66 стоек 50, 52 кузова прикреплены к порогу 28 кабины. Как показано на Фиг. 5, второй конец 64 стойки 50 кузова раскрывается веером наружу около своего основании, где он прикреплен к порогу 28 кабины; однако, возле первого конца 60, он большей частью является прямым. Это обеспечивает преимущество наличием в распоряжении состоящей из одной детали внутренней стойки кузова, которая имеет оба конца, раскрывающиеся веером наружу, по той причине, что меньшее количество материала тратится впустую во время процесса штамповки, и стойки кузова, сконфигурированные так, как стойка 50 кузова, могут компоноваться вплотную друг к другу, тем самым, обеспечивая компоновку более высокой плотности для загрузки и разгрузки материала.

Фиг. 6 показывает верхние части стоек 50, 52 кузова и их соответственные фланцы 54, 58. Подобно креплению стоек 14, 16, 38 кузова, описанных выше, стойки 50, 52 кузова и их соответственные фланцы 54, 58 крепятся к смежным конструкциям с использованием резьбовых крепежных деталей, которые могут крепиться с помощью процесса фрикционного сверления. Таким образом, например, фланец 54 крепится к продольному брусу 26 крыши кузова винтами FDS 68, не все из которых помечены, и которые могут указываться ссылкой просто как вторые резьбовые крепежные детали, чтобы отличать их от первых резьбовых крепежных деталей 32, используемых на наружных стойках 14, 16 кузова. Даже если все из винтов FDS 68 имеют общую метку, не все из них могут быть одинакового размера или типа. Наоборот, в по меньшей мере некоторых вариантах осуществления, первые резьбовые крепежные детали 32 и вторые резьбовые крепежные детали 68 все могут быть одинакового размера и типа.

К тому же, показанный на Фиг.6 первый конец 60 внутренней стойки 50 кузова прикреплен к фланцу 54 самопробивными заклепками 70, которые могут указываться ссылкой просто как третьи крепежные детали, чтобы отличать их от других крепежных деталей, описанных выше. Не все из третьих крепежных деталей 70 обязательно имеют одинаковые размер или тип; однако, все из них могли бы быть одинакового размера и типа, в зависимости от применения. Еще одно преимущество вариантов осуществления настоящего изобретения, в том числе, вариантов осуществления, имеющих состоящую из двух частей конструкцию внутренних стоек кузова и фланцев, как описано выше, состоит в том, что относительно высокие транспортные средства, такие как грузовые автомобили малой грузоподъемности, могут повреждаться в результате аварии в отношении нижней части транспортного средства, так что конструктивные элементы возле продольного бруса крыши кузова могут быть совершенно не повреждены. Поэтому, даже если наружная стойка кузова, такая как стойка 14 кузова, или внутренняя стойка кузова, такая как стойки 50, 52 кузова, повреждены на или возле порога 28 кабины, они могут легко сниматься и заменяться, так как они не обхватывают продольный брус 26 крыши.

Варианты осуществления настоящего изобретения также включают в себя способ сборки конструкции кузова в транспортном средстве, такой как стойки кузова, описанные выше. С использованием наружной стойки 14 кузова и внутренней стойки 50 кузова, и фланца в качестве ссылок, варианты осуществления изобретения могут включать в себя один или более из следующих этапов. Стойка кузова, такая как стойка 14 кузова может быть установлена между продольным брусом 26 крыши кузова и нижней опорой, такой как порог 28 кабины, из условия что первый конец 18 стойки 14 кузова был расположен ниже верхней части 30 продольного бруса 26 крыши кузова. Затем, стойка 14 кузова может прикрепляться к продольному брусу 26 крыши кузова и порогу 28 кабины первыми резьбовыми крепежными деталями 32 посредством фрикционного сверления отверстий сквозь стойку 14 кузова и продольный брус 26 крыши кузова, и стойку 14 кузова и порог 28 кабины. Хотя отверстия не показаны в их открытом состоянии, понятно, что крепежные детали 32 вставляются через отверстия, которые сформированы во время процесса фрикционного сверления.

В случае, где стойка кузова, такая как стойка 14 кузова, повреждена, может быть возможным снять стойку 14 кузова и присоединять сменную стойку кузова между продольным брусом 26 крыши кузова и порогом 28 кабины с использованием новых резьбовых крепежных деталей. Наоборот, вместо резьбовых крепежных деталей, сменная стойка кузова может крепиться с использованием одной или более закладных заклепок, таких как «вытяжная заклепка», которая также может быть дополнительно закреплена конструкционным клеем, размещенным между сменной стойкой кузова и продольным брусом 26 крыши кузова и/или порогом 28 кабины в местоположении ближе к заклепкам. Этот же самый процесс также может быть применяться к фланцу, такому как фланец 54, или внутренней стойке кузова, такой как внутренняя стойка 50 кузова. В случае, если повреждены любой или оба из этих компонентов, сменный фланец или сменная внутренняя стойка кузова могут устанавливаться и крепиться к своей окружающей конструкции дополнительными резьбовыми крепежными деталями, самопробивными заклепками или закладными заклепками и/или конструкционным клеем. Другие этапы способа могут включать в себя крепление фланца стойки кузова, такого как фланец 54, к внутренней части 72 продольного бруса 26 крыши вторыми резьбовыми крепежными деталями 68 - смотрите Фиг. 6. Как описано выше, фланец, такой как фланец 54, может быть прикреплен к продольному брусу крыши посредством фрикционного сверления множества отверстий фланца через фланец 54 стойки кузова и внутреннюю часть 72 продольного бруса 26 крыши кузова, и прикрепления фланца 54 стойки кузова к продольному брусу 26 крыши кузова вторыми резьбовыми крепежными деталями 68.

После того, как фланец 54 прикреплен к продольному брусу 26 крыши кузова, внутренняя стойка 50 кузова затем может быть установлена между фланцем 54 и порогом 28 кабины, и прикреплена заклепками 70. Подводя итог вышесказанному, процесс, такой как описанный выше, может включать в себя этапы фрикционного сверления множества отверстий наружной стойки кузова через наружную стойку кузова, такую как стойка 14 кузова, и через соответственный продольный брус крыши кузова, такой как продольный брус 26 крыши кузова, и соответственную нижнюю опору, такую как порок 28 кабины. Множество отверстий фланца затем могут быть просверлены фрикционным сверлением через фланец стойки кузова, такой как фланец 54, и соответственный продольный брус 26 крыши кузова. Множество отверстий внутренней стойки кузова может сверлиться через внутреннюю стойку кузова, такую как стойка 50 кузова, и фланец 54, и через стойку 50 кузова и порог 28 кабины для принятия закладных заклепок; в качестве альтернативы, самопробивные заклепки могут использоваться для соединений внутренней стойка кузова. Каждое из отверстий, созданных процессом фрикционного сверления, выполнено с возможностью принимать соответствующие резьбовые крепежные детали, которые, как описано выше, могут быть винтами FDS, способными к выполнению процесса фрикционного сверления, прохождения через материал и вставки винта без дополнительных инструментов или разделения этапов. Таким образом, создается модульная конструкция кузова, допускающая замену отдельных компонентов, тем самым, уменьшая затраты на замену и ремонт, и предусматривая эффективную сборку и повторную сборку.

Несмотря на то, что примерные варианты осуществления описаны выше, не предполагается, что эти варианты осуществления описывают все возможные формы изобретения. Предпочтительнее, словесные формулировки, используемые в описании изобретения, являются скорее словесными формулировками описания, нежели ограничением, и понятно, что различные изменения могут быть произведены, не выходя из сущности и объема изобретения. Дополнительно, признаки различных вариантов осуществления реализации могут комбинироваться для формирования дополнительных вариантов осуществления изобретения.

Группа изобретений относится к модульной конструкции кузова и вариантам способа сборки конструкции кузова в транспортном средстве. Способ включает установку стойки кузова, имеющей первый и второй концы, между продольным брусом крыши кузова и нижней опорой, из условия что первый конец расположен под верхней частью продольного бруса крыши кузова. Стойка кузова прикрепляется к продольному брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями посредством фрикционного сверления отверстий сквозь стойку и продольный брус крыши кузова и нижнюю опору. Обеспечивется снижение веса конструкции. 3 н. и 13 з.п. ф-лы, 6 ил.

1. Способ сборки конструкции кузова в транспортном средстве, при котором:

устанавливают стойку кузова, имеющую первый и второй концы, между брусом крыши кузова и нижней опорой, так что первый конец расположен под верхней частью бруса крыши кузова;

прикрепляют стойку кузова к брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями посредством фрикционного сверления отверстий сквозь стойку кузова и брус крыши кузова и нижнюю опору;

устанавливают фланец стойки кузова на внутренней части бруса крыши кузова;

сверлят фрикционным сверлением множество отверстий фланца сквозь фланец стойки кузова и брус крыши кузова;

крепят фланец стойки кузова к брусу крыши кузова множеством вторых резьбовых крепежных деталей, каждая из которых взаимодействует с одним соответствующим отверстием фланца;

устанавливают внутреннюю стойку кузова между фланцем стойки кузова и внутренней частью нижней опоры и

крепят внутреннюю стойку кузова к фланцу стойки кузова и к нижней опоре множеством третьих крепежных деталей.

2. Способ по п.1, при котором стойку кузова присоединяют непосредственно к брусу крыши кузова и к нижней опоре без опорной конструкции, расположенной между стойкой кузова и брусом крыши кузова или между стойкой кузова и нижней опорой.

3. Способ по п.1, при котором дополнительно снимают стойку кузова и прикрепляют сменную стойку кузова между брусом крыши кузова и нижней опорой посредством по меньшей мере одной закладной заклепки в соответствующем количестве отверстий.

4. Способ по п.3, при котором дополнительно наносят клей между сменной стойкой кузова и по меньшей мере одним из бруса крыши кузова или нижней опоры в местоположении вблизи по меньшей мере одной закладной заклепки.

5. Способ по п.1, при котором дополнительно формуют наружную стойку кузова, внутреннюю стойку кузова и фланец стойки кузова из алюминиевого сплава серии 6000.

6. Способ сборки конструкции кузова в транспортном средстве, при котором:

присоединяют соответствующие концы наружной стойки кузова к брусу крыши кузова и нижней опоре первыми резьбовыми крепежными деталями через просверленные фрикционным сверлением отверстия;

присоединяют фланец стойки кузова на внутренней части бруса крыши кузова вторыми резьбовыми деталями через просверленные фрикционным сверлением отверстия и

присоединяют соответствующие концы внутренней стойки кузова к фланцу стойки кузова и к внутренней части нижней опоры третьими крепежными деталями.

7. Способ по п.6, при котором дополнительно сверлят множество отверстий внутренней стойки кузова через внутреннюю стойку кузова и фланец стойки кузова и нижнюю опору, которые выполнены с возможностью приема третьих крепежных деталей.

8. Способ по п.6, при котором присоединяют соответствующие концы наружной стойки кузова к брусу крыши кузова и к нижней опоре первыми резьбовыми крепежными деталями, так что выполняют присоединение наружной стойки кузова непосредственно к брусу крыши кузова и к нижней опоре без опорной конструкции, расположенной между стойкой кузова и брусом крыши кузова или между стойкой кузова и нижней опорой.

9. Способ по п.8, при котором при присоединении соответствующих концов наружной стойки кузова к брусу крыши кузова и к нижней опоре первыми резьбовыми крепежными деталями дополнительно проводят первые резьбовые крепежные детали сквозь выступ, проходящий наружу из нижней части наружной стойки кузова к нижним опорам.

10. Способ по п.6, при котором дополнительно снимают по меньшей мере одно из наружной стойки кузова, фланца или внутренней стойки кузова и присоединяют соответствующие сменную наружную стойку кузова, сменный фланец или сменную внутреннюю стойку кузова к по меньшей мере одному из бруса крыши кузова или нижней опоры по меньшей мере одной закладной заклепкой.

11. Способ по п.10, при котором дополнительно наносят клей в местоположении вблизи по меньшей мере одной закладной заклепки.

12. Способ по п.6, при котором дополнительно формуют наружную стойку кузова, внутреннюю стойку кузова и фланец стойки кузова из алюминиевого сплава серии 6000.

13. Модульная конструкция кузова для транспортного средства, содержащая:

наружную стойку, имеющую первый и второй концы, соответственно присоединенные непосредственно к брусу крыши кузова и к нижней опоре без опорной конструкции, расположенной между стойкой кузова и брусом крыши кузова или между стойкой кузова и нижней опорой, при этом каждый из первого и второго концов присоединен соответственно к брусу крыши кузова и к нижней опоре первыми резьбовыми крепежными деталями;

фланец, присоединенный непосредственно к внутренней части бруса крыши кузова без опорной конструкции, расположенной между фланцем и брусом крыши кузова, причем фланец присоединен к брусу крыши кузова вторыми резьбовыми крепежными деталями; и

внутреннюю стойку кузова, имеющую первый и второй концы, расположенные между фланцем и нижней опорой, при этом первый и второй концы внутренней стойки кузова присоединены соответственно непосредственно к фланцу и к внутренней части нижней опоры третьими крепежными деталями и без опорной конструкции, расположенной между внутренней стойкой кузова и фланцем или между внутренней стойкой кузова и нижней опорой.

14. Конструкция по п.13, в которой первый конец наружной стойки кузова расположен под верхней частью бруса крыши кузова.

15. Конструкция по п.13, в которой вторые резьбовые крепежные детали выполнены с возможностью приема соответствующими отверстиями фланца, сформированными фрикционным сверлением сквозь фланец и внутреннюю часть бруса крыши кузова.

16. Конструкция по п.13, в которой третьи крепежные детали выполнены с возможностью приема соответствующими отверстиями внутренней стойки кузова, сформированными сверлением через первый конец внутренней стойки кузова и фланец и второй конец внутренней стойки кузова и внутреннюю часть бруса крыши кузова.

| US 2013140851 A1, 06.06.2013 | |||

| US 2012299334 A1, 29.11.2012 | |||

| US 8641133 B1, 04.02.2014 | |||

| US 2013278023 A1, 24.10.2013 | |||

| US 5382071 A, 17.01.1995. |

Авторы

Даты

2018-10-30—Публикация

2015-06-19—Подача