Изобретение относится к области транспортного машиностроения, а именно к устройству автомобильных кузовов, а также несущих систем различного типа.

Последнее время ведущие автопроизводители уделяют пристальное внимание разработке новых конструкций автомобильных кузовов, связывая с ними существенное снижение массы перспективных моделей автомобилей, соответствующее сокращение потребления топлива и вредных выбросов при соблюдении более строгих требований к обеспечению жесткости кузова и безопасности пассажиров.

С точки зрения эксплуатационных и аварийных нагрузок традиционная конструкция штампованных деталей, изготовляемых из тонколистовой стали или алюминиевого сплава, собираемых и свариваемых точечной контактной либо дуговой сваркой в узлы несущего кузова, имеет чувствительность к действию сосредоточенных сил, нормальных к поверхности панели. Тонкостенную оболочку нельзя считать эффективной, поскольку при уменьшении толщины панели резко снижается момент инерции сечения.

Традиционная конструкция, особенно при невысоких модулях упругости материала, имеет низкие напряжения потери устойчивости. При значительном повышении прочности материал дает возможность незначительно уменьшать его толщину, а большая часть пространства между наружной и внутренней усиливающей панелью не имеет полезного использования, напротив, является причиной шума и коррозии.

Штампованные детали, как правило, имеют недостаток - развалы стенок и фланцев, поверхности формообразования деформируются под действием сил тяжести и от внутренних напряжений - явление пружинения. Это снижает точность геометрии и качество деталей.

При сборке-сварке деталей с неточными геометрическими параметрами после штамповки в узел с большими габаритными размерами из-за неравномерного прогрева после точечной контактной либо дуговой сварки добавляются неточности геометрии узлов и корпуса в сборе, что ухудшает качество сборки конечного изделия.

Анализ известных технических решений в данной области техники показал следующее.

Известна панель кузова транспортного средства, описанная в авторском свидетельстве СССР №1729882 А1, МКИ 5 В62D 29/00, публ. 30.04.92 г., содержащая основу, наружный и внутренний слои, связанные с основой и выполненные из материала основы за одно целое с ней с образованием единой структуры.

Известен кузов автомобиля и технология его изготовления, заявка Франции №2643034, кл. МКИ B62D 27/00, публ. 24.01.89 г., заключающаяся в раздельном изготовлении четырех составляющих автомобильный кузов элементов: основания кузова, двух боковин кузова, крыши, передка; установке на каждом из четырех элементов соответствующего оборудования и аппаратуры; соединении этих четырех элементов по технологии, исключающей сварку, склейку, закатку, клепку или свинчивание, а также различные комбинации указанных технологий; монтаже на собранном узле агрегатов и деталей, заканчивающих получение готового изделия.

Известен также модульный кузов автомобиля заявка США №4874200, кл. МКИ 4 B62D 25/00, публ. 17.10.89 г., который содержит моторный отсек в сборе, имеющий Торпедо и панель приборного щитка в его заднем конце, пол в сборе, имеющий переднюю и заднюю панели, две боковины, каждая из которых имеет переднюю и заднюю стойки, верхний продольный брус и нижний обвязочный брус и крышу в сборе. Моторный отсек в сборе, пол в сборе, боковины в сборе и крыша в сборе представляют собой независимые части кузова автомобиля, которые изготавливают и окрашивают независимо одну от другой. Кузов снабжен крепежными элементами для механического соединения между собой моторного отсека в сборе, пола в сборе, боковин в сборе и крыши в сборе и заземляющими элементами для электрического соединения между собой моторного отсека в сборе, пола в сборе, боковин в сборе и крыши в сборе.

Отсутствие модулей переднего и заднего подрамников лишает возможности модифицирования по приводам колес и по мощности силового агрегата. В описании к патенту также отсутствует информация о технической возможности модифицирования по типу и форме кузова, планировки салона.

Из патента Германии №4313562, кл. B62D 23/00, публ. 27.10.94 г., известен кузов для автомобиля, у которого боковые стенки образованы порогом пола из продольного, образующего боковую стенку прессованного профиля. Опоры пола образованы из поперечного прессованного профиля, примыкающего к порогу. Стойки из изогнутых прессованных профилей, устанавливаемые на поясной линии, несут раму крыши. Профиль, образующий боковую стенку, расчленен по длине и имеет специальные поперечные сечения, соответствующие продольной зоне. Передний и задний канты образуют поглощающие контуры для переднего и заднего модуля. В таком кузове можно по длине автомобиля изменять поперечное сечение несущих частей, несмотря на применение прессованных профилей. Опора пола также отвечает всем техническим требованиям. Благодаря стойкам с рамой крыши расширяются возможности исполнения по сравнению с кузовом, состоящим из неразрезанных продольных профилей.

Известна модульная конструкция автомобиля из патента Германии DE 4228120 А1, Кл. В62D 31/00, публ. 25.08.92, который содержит передний модуль, закрывающий спереди пассажирский отсек, соединенный с последним силовым способом, кроме этого, передний модуль включает в себя переднюю часть пола основания кузова, на виде сверху имеющую форму дуги или трапециевидную форму, а в ответной части пассажирского отсека салона проем, образованный ветровым стеклом и простирающийся до днища, при этом проем имеет ограничительный буртик с боковыми кромками под клей, который образует после сборки неразъемное соединение.

Недостатками данного технического решения является ненадежность данного крепления узла передка и пассажирского отсека между собой с точки зрения герметичности и прочности соединения в условиях эксплуатационных и аварийных нагрузок, так как в известных компактных тонколистовых материалах из стали или алюминиевого сплава объемного сшивания не происходит, кроме того, данное решение не позволяет легко и удобно, в отличие от сборки на заводе, производить монтажно/демонтажные операции с узлами и системами при обслуживании и ремонте автомобиля в спецавтоцентрах.

Известен автомобильный кузов и способ его сборки, описанный в патенте России №2155140, МКИ 7 B62D 65/04, публ. 15.12.98 г. Способ заключается в предварительном изготовлении формообразующих элементов для кузовов разных типов и последующем их взаимном монтаже. Кузов содержит несущее основание, являющееся общим для всего семейства автомобилей, узлы боковин кузова, число которых соответствует количеству различных по форме и габаритам собираемых кузовов, и передние подрамники, число которых соответствует количеству модификаций различных по мощности силовых агрегатов. Места крепления подрамников унифицируют с местами крепления на несущем основании, а места крепления других формообразующих элементов кузова унифицируют с местами их крепления на передних подрамниках и боковинах кузова посредством базовых площадок. Сборку конкретного кузова осуществляют посредством позиционирования направляющих и стыковочных устройств, расположенных на несущем основании в поперечной и горизонтальной плоскостях, и жесткого разъемного крепления на несущем основании соответствующих узлов боковин конкретного кузова и переднего подрамника, после чего на полученной подсборке закрепляют все остальные формообразующие элементы конкретного кузова.

Описанные технические решения, известные заявителю, имеют ряд недостатков, а именно:

тонкостенную оболочку нельзя считать эффективной, поскольку при уменьшении толщины панели снижается момент инерции сечения;

большая часть пространства между наружной и внутренней усиливающей панелью не имеет полезного использования, а напротив, является причиной шума и коррозии;

при сборке в узел деталей с большими габаритными размерами из-за неравномерного прогрева после точечной сварки и с неточными геометрическими параметрами после штамповки ухудшается общая геометрическая точность всего узла в целом.

Последнее техническое решение принято в качестве ПРОТОТИПА как наиболее близкое.

Задача данного изобретения направлена на создание конструкции корпуса транспортного средства с оптимальным соотношением допустимой нагрузки к массе, объединение нескольких функций, выполняемых отдельными деталями или узлам кузова: виброшумоэнерго поглощения, теплоизоляции, пожаробезопасности и конструктивной прочности каждой единицы объема материала. Повышение ударопрочности несущей системы кузова автомобиля и защиты пешехода при наезде на него автомобиля при небольших скоростях. Уменьшение количества, деталей, подузлов и снижение массы кузова. Уменьшение количества технологической оснастки для изготовления, сборки и контроля. Снижение времени и затрат на подготовку производства и повышение качества сборки автомобиля.

Поставленная задача решается тем, что кузов транспортного средства, преимущественно автомобиля, содержит центральный отсек пассажиров и багажа, передний отсек силового агрегата и присоединительные формообразующие узлы. Центральный отсек пассажиров и багажа содержит несущее основание, состоящее из узлов поперечного щита с элементом переднего пола, центрального пола и заднего пола. С целью увеличения несущей способности и прочности соединения присоединительные части вышеописанных узлов имеют ступенчато-зубчатообразную форму. Центральный отсек представляет собой соединенные с несущим основанием узлы задних правой и левой боковин, выполненных зацело с брызговиками задних колес, для вариантов кузова седан, универсал, лимузин - узлы правой и левой центральных стоек, узел верхнего пространственного каркаса. В свою очередь, передний отсек силового агрегата состоит из несущих лонжеронов и переднего торцевого элемента. Также кузов содержит присоединительные формообразующие навесные узлы, подвижные и неподвижные. Все узлы изготовлены, например, методом литья, содержат зацело выполненные панели, усилительные элементы, расположенные вертикально, наклонно или по периметру деталей. Также на сопрягаемых узлах сформированы фиксирующие выступы, образованы направляющие отверстия и соединительные элементы, унифицированные для нескольких модификаций кузовов автомобилей, отличающихся габаритными размерами - длиной, шириной, высотой и стилем формообразующих узлов.

Предпочтительный вариант исполнения устройства выполнен из пористого легкого металлического сплава, например алюминиевого, с интегральной структурой по сечению профиля - монолитная лицевая сторона и пористая, с открытой или закрытой структурой изнутри.

Кроме того, предлагается вариант исполнения устройства, у которого структура сечения усилительных элементов узлов кузова интегральная, монолитная снаружи и пористая изнутри.

Структура пористой основы усилительных элементов узлов кузова может иметь ограниченные по объему пустотелые пространства.

В узлах поперечного щита с элементом переднего пола, центрального пола и заднего пола несущего основания могут быть выполнены поперечные усилительные элементы, соединенные с продольными пороговыми выступами, при этом структура данных элементов пористая или пустотелая изнутри, а наружная имеет монолитный слой.

Узел заднего пола несущего основания может содержать зацело выполненные присоединительный участок с фиксирующими устройствами крепления, поперечный пустотелый элемент и примыкающий к нему отсек со структурой из открытых пор, направленных продольно и расположенных по всей ширине узла; замыкающимся с торцевой и боковых частей узла герметичными перегородками. Кроме этого, по периметру в поперечных сечениях заднего пола расположены усилительные элементы, выполненные в виде пористой закрытой изотропной структуры, при этом лицевая поверхность узла заднего пола имеет герметичную монолитную структуру.

Как вариант конструктивного исполнения узлы несущего основания - поперечный щит с элементом переднего пола и центральный пол могут выполняться по аналогии с задним полом, т.е. состоять из зацело выполненных герметичных отсеков, ограниченных по периметру усилительными элементами.

В одном из узлов задних боковин предполагается зацело выполнять патрубок для заливки технологической жидкости.

Коме того, крепление присоединительных формообразующих узлов кузова, например навесных неподвижных узлов переднего и заднего оперений, осуществляется путем разъемного соединения, через зазор, посредством установочных устройств, например втулок и ребер. Эти устройства выполнены зацело с наружной панелью, при этом в примыкающих секциях боковин образованы соответственно отверстия под устройства крепления.

Также крепление присоединительных формообразующих узлов может осуществляться неразъемно, непосредственно на поверхность отсеков, путем вакуум-формовки через клеевой слой.

Способ сборки кузова транспортного средства, содержащего центральный отсек пассажиров и багажа, передний отсек силового агрегата и присоединительные формообразующие узлы, предусматривает следующий порядок: первоначально производят сборку несущего основания центрального отсека пассажиров и багажа, при которой базовый узел - поперечный щит с элементом переднего пола позиционируют на сборочном стапеле, затем к базовому узлу поочередно пристыковывают узлы передней части центрального пола, к задней части центрального пола - передний торец заднего пола, затем производят крепление узлов: центральных стоек, правой и левой задних боковин, а также узла верхнего пространственного каркаса и переднего отсека силового агрегата, предварительное присоединение узлов осуществляется посредством введения фиксирующих выступов в направляющие отверстия, располагаемые в торцевых частях продольных усилительных элементов в смежных узлах. С предварительным нанесением клея на сопрягаемые поверхности. При этом окончательное соединение производится посредством неразъемного крепления соединительных и торцовых элементов продольных усилителей, например, клеесварным способом.

Затем на собранную базовую несущую систему кузова монтируют присоединительные формообразующие подвижные и неподвижные навесные узлы, при этом окончательное соединение узлов производят посредством соответственно разъемного и неразъемного способов.

Крепление присоединительных формообразующих узлов кузова, например навесных неподвижных узлов переднего и заднего оперений, осуществляется путем разъемного соединения, через зазор, посредством установочных устройств, например втулок и ребер. Эти устройства выполнены зацело с наружной панелью, при этом в примыкающих секциях боковин образованы соответственно отверстия под устройства крепления.

Также крепление присоединительных формообразующих узлов может осуществляться неразъемно, непосредственно на поверхности отсеков, путем вакуум-формовки через клеевой слой.

На фиг.1 изображены узлы 5-дверного и 3-дверного вариантов кузова, а также навесные формообразующие панели.

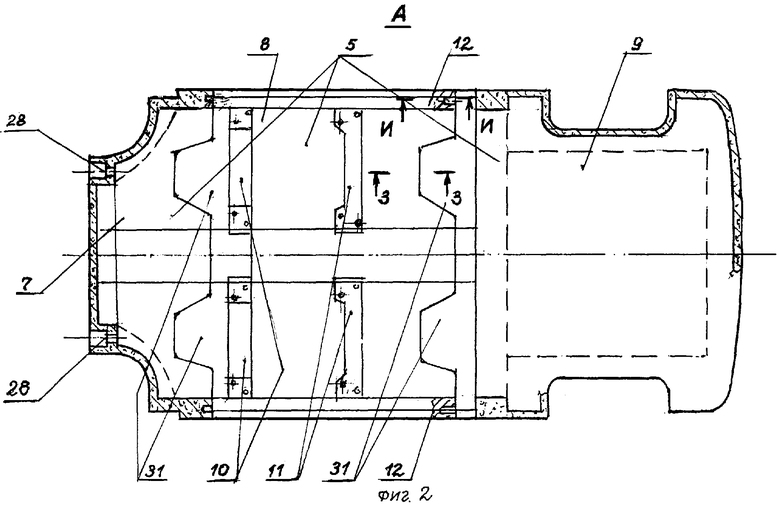

На фиг.2 изображен вид А по фиг.1, показано соединение переднего, центрального и заднего полов.

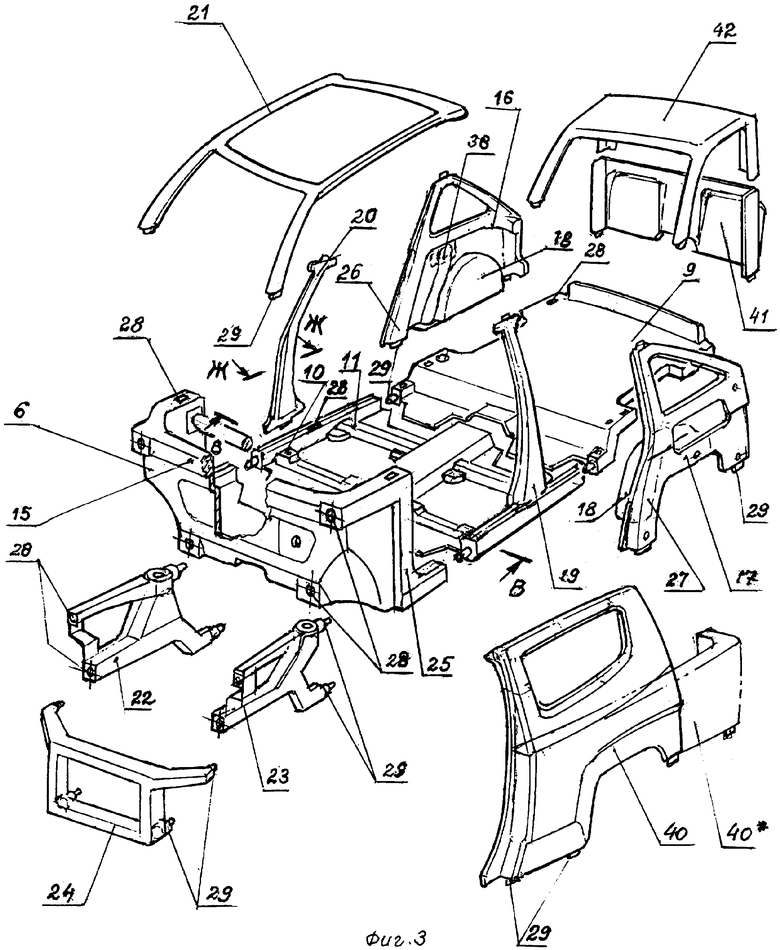

На фиг.3 изображены основные узлы центрального и переднего отсеков кузова.

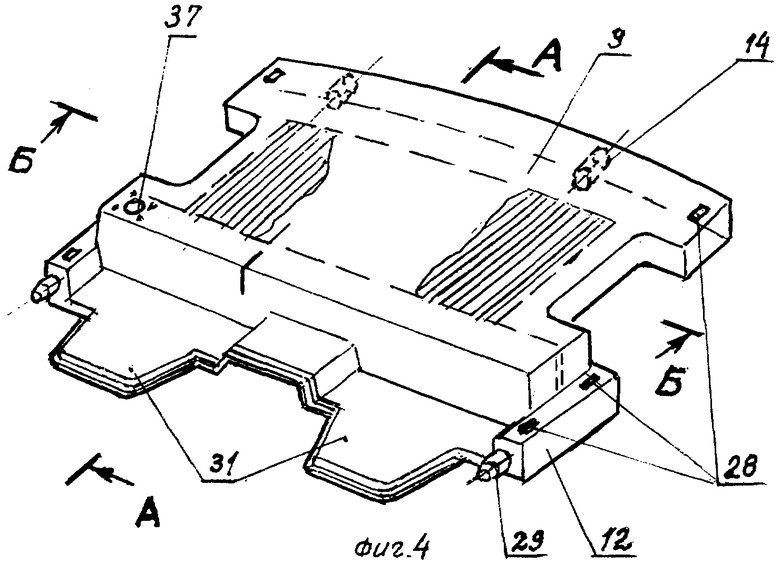

На фиг.4 показан вариант исполнения узла заднего пола.

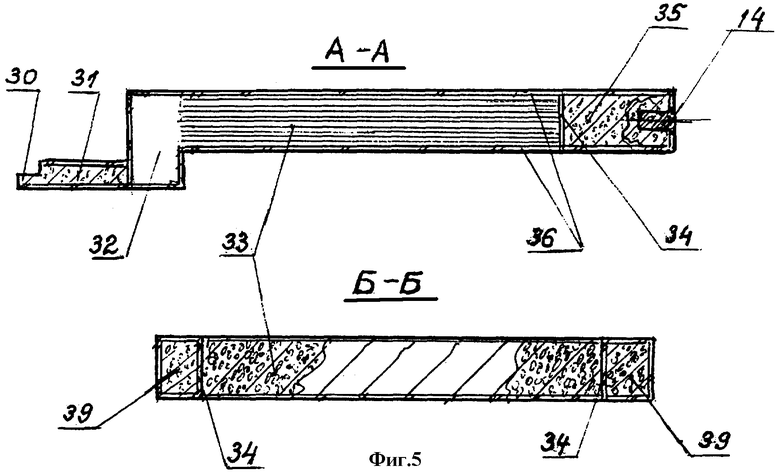

На фиг.5 даны сечения А-А, Б-Б по фиг.4.

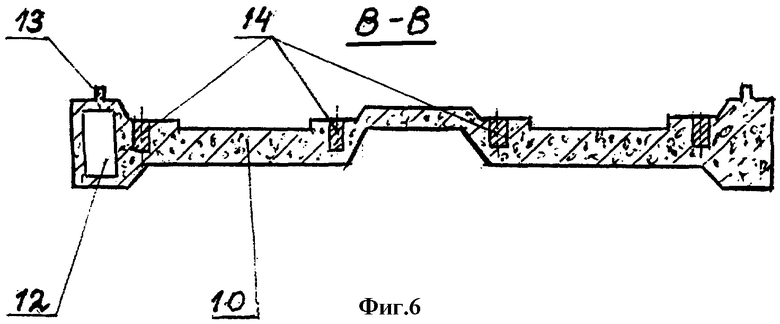

На фиг.6 дано сечение В-В по фиг.3.

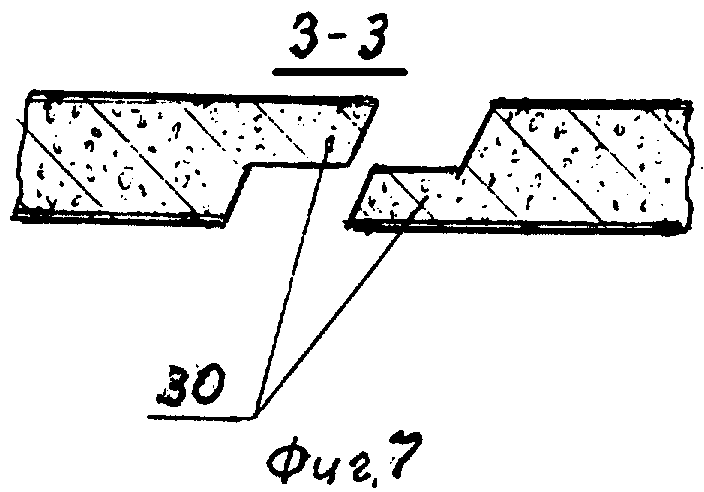

На фиг.7 дано сечение 3-3 по фиг.2, показан вариант исполнения присоединительной части.

На фиг.8 дано сечение И-И по фиг.2, показан стыковочный базовый элемент и направляющее базовое отверстие сопрягаемой детали.

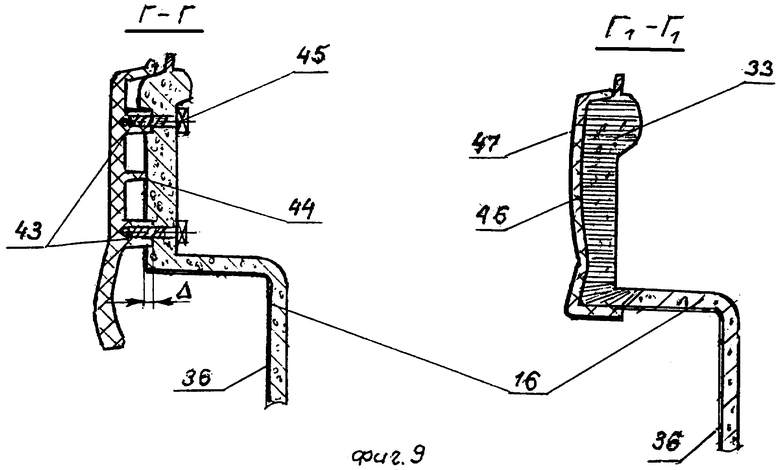

На фиг.9 даны сечения Г-Г и Г1-Г1 по фиг.1, показаны варианты крепления неподвижных формообразующих панелей кузова к центральному отсеку кузова.

На фиг.10 дано сечение Д-Д по фиг.1.

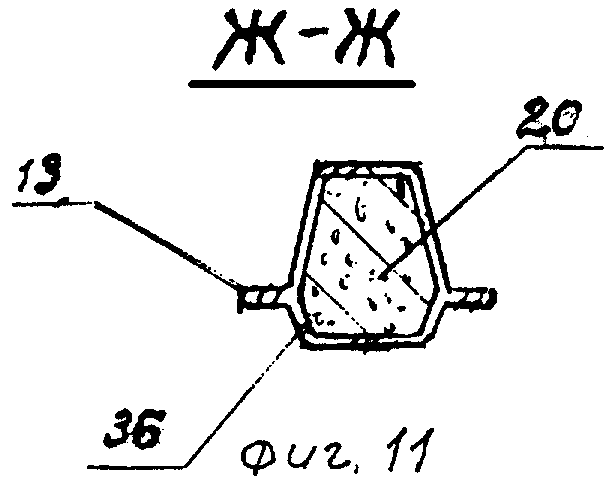

На фиг.11 дано сечение Ж-Ж по фиг.3.

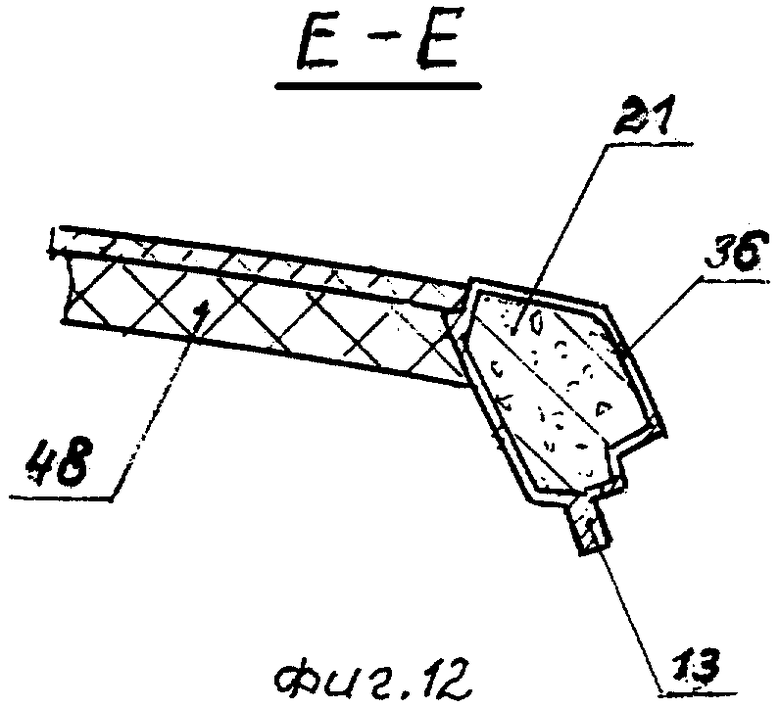

На фиг.12 дано сечение Е-Е по фиг.1.

Представленное на чертежах изобретение - кузов транспортного средства состоит из центрального отсека пассажиров и багажа для кузовов типа седан/минивэн/купе 1, переднего отсека силового агрегата 2 и присоединительных формообразующих навесных узлов для вариантов кузова типа седан, купе, пикап и минивэн:

навесных подвижных узлов 3 - капота, боковых передних, задних дверей, дверей задка или крышки багажника;

навесных неподвижных узлов 4 - переднего, заднего бампера, передних и задних крыльев, накладок глухих окон задних боковин, панели крыши и боковых накладок порогов.

При этом центральный отсек пассажиров и багажа 1/1* содержит несущее основание 5, которое включает в себя поперечный щит 6 с элементом переднего пола 7, центральный пол 8 и задний пол 9.

Центральный пол 8 содержат передний 10 и задний 11 поперечные элементы, соединяющие пороговые усилительные элементы 12 с фланцами 13 под уплотнения в зоне дверного проема, а также площадки для крепления передних сидений с вставками 14 из компактного материала с резьбовыми отверстиями. Аналогичные вставки 14 из компактной монолитной структуры могут располагаться в других местах несущего основания 5 для крепления задних сидений, катушек ремней безопасности и других систем кузова и автомобиля. Кроме этого, поперечный щит содержит верхний скобообразный усилительный элемент 15.

Центральный отсек пассажиров и багажа 1/1* также содержит задние правую 16 и левую 17 узлы задних боковин, выполненные зацело с брызговиками 18 задних колес, левую 19 и правую 20 центральные стойки, верхний пространственный каркас 21.

Передний отсек силового агрегата 2 содержит прав./лев. несущие лонжероны 22/23, выполненные зацело с чашками передней подвески и усилителями крепления оперения, и передний торцевой элемент 24.

Все узлы, из которых собираются отсеки 1 и 2, изготовлены, например, методом литья и содержат зацело выполненные панели и усилительные элементы, расположенные вертикально - 25, наклонно - 26, 27 или по периметру пола - 12, а также направляющие отверстия 28, фиксирующие выступы 29, соединительные элементы 30, унифицированные для нескольких модификаций кузовов автомобилей, отличающихся габаритными размерам - длиной, шириной, высотой и стилем формообразующих узлов.

В предлагаемом изобретении узлы могут быть выполнены из пористого легкого металлического сплава, например алюминиевого, с интегральной структурой по сечению профиля - монолитной лицевой стороной и пористой, с открытой или закрытой структурой изнутри.

Одним из вариантов исполнения изобретения предусмотрено, что структура сечения узлов кузова, таких как: верхний пространственный каркас 21, вертикальные 25 и наклонные стойки 26, 27 задних боковин, лонжероны прав./лев. передка 22/23, сечения усилителей порога пола 12 и другие усилительные элементы узлов - интегральная, монолитная снаружи и пористая изнутри.

Кроме того, структура пористой основы усилительных продольных и поперечных элементов может иметь ограниченные по объему пустотелые пространства, см. ниже.

Также в узлах поперечного щита 6 с элементом переднего пола 7, центрального пола 8 и заднего пола 9 несущего основания 5 выполнены соответственно поперечные усилительные элементы 15, 10, 11, при этом структура данных элементов пористая или пустотелая изнутри, а наружная имеет монолитный слой.

Кроме того, узел переднего 7, центрального 8 и заднего 9 несущего основания 5, с целью увеличения несущей способности и прочности соединения, содержит присоединительный участок 31 ступенчато-зубчатообразной формы с фиксирующими выступами 29 или направляющими отверстиями 28, выполненными с торцевых сопрягаемых сторон продольных пороговых усилителей 12, и соединительными элементами 30.

Центральный отсек 1/1* может состоять из других узлов, например узла заднего пола 9*, с дополнительными функциональными назначениями, например для специальных автомобилей, и выполненным из нескольких отсеков, служащих для заливки технологических жидкостей, размещения топливных элементов или аккумуляторных батарей; подвода вакуума или атмосферного давления для выполнения монтажно-демонтажных операций комплектующих узлов транспортного средства.

Узел заднего пола 9* отличается тем, что выполнен зацело с поперечным пустотелым элементом 32 и примыкающим к нему отсеком 33 со структурой из открытых пор, направленных продольно, расположенным по всей ширине узла и замыкающимся с торцевой и боковых частей узла герметичными перегородками 34; и далее поперечиной задка 35, выполненной ввиде пористой закрытой изотропной структуры, при этом лицевая поверхность 36 узла заднего пола 9 имеет герметичную монолитную структуру. На одной из закраин пустотелого элемента 32 расположено отверстие 37 для подсоединения патрубка заливной горловины 38, выполненной в одном из узлов задних боковин, например правой 16. В поперечных сечениях по боковым сторонам заднего пола 9/9* расположены усилительные элементы 39 с пористой закрытой структурой и разделенные от отсеков 32, 33 герметичными перегородками 34 из монолитной структуры.

Вариант исполнения несущего основания 5 отличается тем, что поперечный щит 6 с элементом переднего пола и центральный пол 8 могут выполняться конструктивно по аналогии с задним полом 9*, т.е. состоять из зацело выполненных герметичных отсеков 32 и 33, ограниченных по периметру усилительными элементами.

Для варианта трехдверного кузова или пикапа, минивэна устанавливаются узлы задних боковин 40 или 40* с увеличенным задним крылом и свесом вместо задней боковой двери. Также может быть введена известная центральная поперечная перегородка 41 в зону крайнего поперечного элемента 11 центрального пола 8 для варианта такси и исполнением крыши кабины 42 для варианта пикапа.

Кроме того, крепление присоединительных формообразующих узлов кузова, например переднего или заднего 4 оперений, осуществляется путем разъемного соединения, через зазор, посредством установочных устройств, например втулок 43 и ребер 44. Последние выполнены зацело с наружной панелью, при этом в примыкающих узлах боковин выполнены соответственно отверстия под устройства крепления 45, а лицевая поверхность 36 имеет герметичную, монолитную структуру.

Также крепление присоединительных формообразующих узлов осуществляется неразъемным способом, непосредственно на поверхность отсеков, путем вакуум-формовки через клеевой слой обшивки 46 из структурированного эластичного материала с наружным монолитным слоем 47, при этом структура основы 33 примыкающих частей боковин 16/17 должна быть с открытой пористостью, направленной к лицевой поверхности.

Сборка кузова транспортного средства осуществляется следующим образом. Сначала производится сборка несущего основания 5 - для этого базовый узел - поперечный щит 6 с элементом переднего пола 7, с расположенными на нем базовыми направляющими отверстиями 28, позиционируют на сборочном стапеле по трем координатам пространства X, Y, Z. Затем к базовому узлу 6 поочередно присоединяют узлы передней части центрального пола 8, к задней части центрального пола 8 - передний торец заднего пола 9. Предварительное соединение узлов осуществляется посредством введения фиксирующих выступов 29 в направляющие отверстия 28, располагаемые в торцевых сопрягаемых частях продольных усилительных элементов 12 смежных узлов с предварительным нанесением клея на сопрягаемые поверхности. Окончательное соединение производится посредством неразъемного крепления соединительных элементов 30 и торцовых элементов продольных усилителей 12, например, клеесварным способом.

Затем для варианта четырехдверного кузова седан позиционируют и крепят центральные правую 20 и левую 19 стойки и узлы задней правой 16 и левой 17 боковины, верхний пространственный каркас 21. Предварительное соединение узлов осуществляется посредством введения фиксирующих выступов 29 в направляющие отверстия 28, расположенных в сопрягаемых элементах узлов центрального 8 и заднего полов 9 и верхнего каркаса 21, центральных стоек 19/20 и задних боковин 16/17. Окончательное соединение узлов центрального отсека осуществляется посредством клеесварного соединения.

Затем центральный отсек пассажиров и багажа 1/1* соединяют аналогичным образом с передним отсеком силового агрегата 2, который предварительно собирают из несущих лонжеронов прав./лев. 22/23 и переднего торцевого элемента 24. Фиксирование указанных узлов производится по направляющим отверстиям 28 в базовых приливах поперечного усилителя 15 поперечного щита 6 центрального отсека 1/1* кузова.

Окончательное соединение переднего и центрального отсеков осуществляется посредством клеесварного соединения узлов несущих лонжеронов 22/23 переднего отсека 2 к сопрягаемым элементам поперечного щита 6 центрального отсека 1/1*.

Изменение модификаций кузовов по габаритам может осуществляться за счет подсборки разных типоразмеров узлов несущего основания 5, при этом геометрические параметры фиксирующих выступов 29, направляющих отверстий 28 и соединительных элементов 30 унифицированы. Модификации центральных отсеков 1/1* по типу кузова осуществляется следующим способом: для двухместного купе к несущему основанию 5 присоединяют вместо узлов задних боковины 16/17 и центральных стоек 19/20, устанавливаемых для 4-местного седана, узлы боковины 40 правой/левой и соответствующий типоразмер верхнего каркаса 21. Для варианта кузова пикап модификация кузова отличается центральным отсеком 1*, в котором к несущему основанию 5 присоединяют задние боковины левую и правую 40*, поперечную перегородку 41 и крышу кабины 42, при этом геометрические параметры фиксирующих выступов 29, направляющих отверстий 28 и соединительных элементов унифицированы.

По окончанию сборки базовой несущей системы кузова - центрального отсека пассажиров и багажа 1/1* и переднего отсека силового агрегата 2 на соответствующую модификацию кузова транспортного средства монтируют конкретные навесные неподвижные узлы 4 кузова: передние крылья, задние правые и левые крылья или заднее оперение, передний бампер, накладки глухих окон задних боковин, переднюю и заднюю накладки порогов, задний бампер.

После установки оборудования и комплектующих кузова: стекол, уплотнителей и т.д., интерьера кузова, электрооборудования, систем и узлов автомобиля монтируются навесные подвижные узлы 3 кузова: капот, боковые передние (задние) прав./лев. двери в сборе, дверь задка в сборе, а также панель крыши 48 с потолком в сборе.

Крепление к несущей системе соответствующих навесных узлов, например передних, задних крыльев или заднего оперения, осуществляется крепежными устройствами 45 путем разъемного соединения посредством установочных элементов, например втулок 43 и ребер 44, выполненных зацело с навесной панелью. При этом втулки 43 утапливаются на величину Δ, обеспечивающую герметичность в примыкающих секциях боковин, а на торцевых стенках выполнены соответственно отверстия под элементы крепления.

Крепление панели крыши с потолком 48 в сборе к верхнему пространственному каркасу 21 несущей системы предполагается выполнять клеемеханическим способом. Другие вышеописанные навесные узлы крепятся к несущей системе обычным образом.

Изобретение позволит улучшить следующие технические характеристики транспортного средства: снизить массу, повысить энергоемкость кузова и его пассивную и пожарную безопасность для пассажиров и пешеходов, создать надежную конструкцию кузова, улучшить потребительские качества за счет повышения акустического комфорта - вибро- и шумопоглощения, термоизоляции отдельных зон транспортного средства от систем выпуска силовых установок с ДВС; упростить сборку и уменьшить затраты на подготовку производства, существенно уменьшить количество сборочной и контрольной оснастки при изготовлении модификаций и замене моделей. Повысится точность и качество изготовления узлов и общей сборки кузова транспортного средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗЛИЧНОГО ТИПА | 1998 |

|

RU2155140C1 |

| МЕХАНИЗМ НАВЕСКИ БОКОВОЙ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА И КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2480133C2 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗНОГО ТИПА И КУЗОВ АВТОМОБИЛЯ, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ | 1994 |

|

RU2096232C1 |

| СПОСОБ МОДУЛЬНОГО ИЗГОТОВЛЕНИЯ И СБОРКИ ТРАНСПОРТНЫХ СРЕДСТВ РАЗЛИЧНОГО ТИПА И МОДУЛЬ КУЗОВА И МОДУЛЬ МОТОРНОГО ОТСЕКА, ИЗГОТОВЛЕННЫЕ СОГЛАСНО ЭТОМУ СПОСОБУ | 2010 |

|

RU2433057C1 |

| ТРАНСФОРМИРУЕМЫЙ АВТОМОБИЛЬ | 1991 |

|

RU2016804C1 |

| Панель кузова транспортного средства | 1990 |

|

SU1729882A1 |

| Крыло кузова автомобиля | 1987 |

|

SU1498661A1 |

| МЕХАНИЗМ НАВЕСКИ ДЛЯ БОКОВОЙ ДВЕРИ НА КУЗОВ АВТОМОБИЛЯ | 2003 |

|

RU2242376C1 |

| Транспортное средство | 1989 |

|

SU1722927A1 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2419570C2 |

Изобретение относится к устройству автомобильных кузовов, а также несущих систем различного типа. Кузов транспортного средства содержит центральный отсек пассажиров и багажа, передний отсек силового агрегата и присоединительные формообразующие узлы. Центральный отсек содержит несущее основание с унифицированными крепежными элементами, состоящее из узлов поперечного щита с элементом переднего, центрального и заднего пола, присоединительные части которых имеют ступенчато-зубчатообразную форму, а также узлов правой и левой задних боковищ, выполненных зацело с брызговиками задних колес, узла верхнего пространственного каркаса. Передний отсек силового агрегата состоит из несущих лонжеронов с передним торцевым элементом. Все узлы содержат зацело выполненные панели, усилительные элементы, а также фиксирующие выступы, направляющие отверстия, соединительные элементы, унифицированные для нескольких модификаций кузовов автомобилей. Способ сборки предусматривает следующий порядок. Первоначально производят сборку несущего основания, при которой к базовому узлу - поперечному щиту с элементом переднего пола поочередно присоединяют узлы центрального и заднего пола. Затем производят крепление узлов правой и левой боковин, а также узла верхнего пространственного каркаса и переднего отсека силового агрегата. Предварительное соединение узлов осуществляется посредством введения фиксирующих выступов в направляющие отверстия смежных узлов с нанесением клея на все сопрягаемые поверхности. Окончательное соединение производят посредством неразъемного крепления соединительных и торцевых элементов продольных усилителей клеесварным способом. Далее на собранную базовую несущую систему кузова монтируют присоединительные формообразующие подвижные и неподвижные навесные узлы, при этом окончательное соединение данных узлов производят соответственно разъемным и неразъемным способами. Достигается уменьшение количества деталей, подузлов, снижение массы кузова и повышение качества сборки автомобиля. 2 н. и 7 з.п. ф-лы, 12 ил.

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗЛИЧНОГО ТИПА | 1998 |

|

RU2155140C1 |

| СПОСОБ СБОРКИ АВТОМОБИЛЬНЫХ КУЗОВОВ РАЗНОГО ТИПА И КУЗОВ АВТОМОБИЛЯ, ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ | 1994 |

|

RU2096232C1 |

| DE 10260913 A1, 01.07.2004 | |||

| EP 0622289 A1, 02.11.1994 | |||

| Выкапывающее устройство для корнеплодов | 1984 |

|

SU1204140A1 |

Авторы

Даты

2007-10-20—Публикация

2006-02-09—Подача