Изобретение относится к устройствам для очистки зерна и продуктов его переработки, а именно к воздушным сепараторам с замкнутым циклом воздушного потока, и может быть использован в сельскохозяйственном производстве, в мукомольно-элеваторной, крупяной и комбикормовой промышленностях, в фермерских хозяйствах, а также для сепарации сыпучих строительных смесей.

Зерноаспиратор - воздушный сепаратор, машина для очистки зерна от пыли и примесей.

Известен воздушный сепаратор [1], состоящий из основной замкнутой воздушной системы, содержащий приемно-распределительное устройство, основной пневмосепарационный канал, основную осадочную камеру с дросселирующей поворотной заслонкой, основной рециркуляционный канал, шнек, расположенный в нижней части основной осадочной камеры, дополнительную замкнутую воздушную систему, включающую дополнительный пневмосепарационный канал с питателем, дополнительную осадочную камеру, дополнительный рециркуляционный канал, а также общий для основной и дополнительной замкнутых воздушных систем диаметральный вентилятор. Основная и дополнительная замкнутые воздушные системы выполнены независимыми друг от друга и имеют общую стенку, разделяющую диаметральный вентилятор по длине на две изолированные части. Одна часть относится к основной замкнутой воздушной системе, другая часть относится к дополнительной замкнутой воздушной системе. Шнек продлен через общую стенку в дополнительную замкнутую воздушную систему, в которой винтовая грань шнека переходит в питатель дополнительной замкнутой воздушной системы.

Одним из недостатков известного устройства является то, что зерно ссыпается через питающую щель в восходящий аспирирующий поток без рассредоточения (рассеивания), что заставляет увеличивать скорость воздушного потока для эффективности отнесения сорных частиц, что, в свою очередь, приводит к увеличению доли относа полноценного зерна.

Известен замкнутый пневматический сепаратор зерновых смесей [2], включающий осадочную камеру с приспособлением для вывода легких примесей и соединенные с ней воздухоподводящий и пневмосепарирующий каналы. В месте соединения нижних участков воздухоподводящего и пневмосепарирующего каналов установлен диаметральный вентилятор, нагнетательный патрубок которого соединен с пневмосепаррирующим каналом и на внешней стенке имеет окно для вывода очищенного зерна. Воздухоподводящий канал соединен с выходом осадочной камеры через пылеотделители, смежная с воздухоподводящим каналом стенка которого выполнена жалюзийной. Пневмосепарирующий канал разделен на основной и дополнительный каналы плоской стенкой, имеющей на расположенной напротив загрузочного окна кромке шарнирно закрепленную распределительную заслонку. Отвод дополнительного пневмосепарирующего канала через жалюзийное окно соединен с загрузочным окном с помощью пылеотводящего канала.

Недостатком устройства является то, что жалюзийные решетки принудительно не очищаются, это приводит к нарушению режима работы сепаратора по той причине, что легкие частицы мусора прижимаются к решеткам с нагруженной стороны за счет перепада давления воздуха на ней и создают сопротивление движению воздуха к вентилятору.

Общим недостатком обоих устройств является отсутствие принудительного удаления трудноосаждаемых частиц, что не позволяет очистить от них циркулирующий воздух, эти частицы захватываются потоком очищаемого зерна, что снижает качество очистки.

Известен пневмогравитационный сепаратор зерна [3], содержащий корпус, в который установлено питатющее устройство, оборудованное вытянутым по высоте каналом прямоугольной в поперечном сечении формы, вентилятор, сепарационный канал, в котором установлены рассеиватели зернового материала, жалюзи, осадочные камеры, приемник зерна, разгрузочные механизмы, а за вентилятором размещен отделитель легких примесей, выполненный в виде конусообразного шнека с переменным шагом.

Недостатком этого устройства является то, что жалюзийная решетка принудительно не очищается, это приводит к нарушению режима работы сепаратора по той причине, что легкие частицы мусора прижимаются к решетке с нагруженной стороны за счет перепада давления воздуха на ней и создают сопротивление движению воздуха к вентилятору.

Наиболее близким по своей сути является выбранный в качестве прототипа замкнутый пневматический сепаратор зерновых смесей [4], содержащий пневмосепарационный канал с боковым загрузочным окном, выполненным на его внутренней стенке, и имеющий в нижней части приспособление для вывода очищенного зерна, диаметральный вентилятор, всасывающий патрубок которого соединен с пневмосепарационным каналом, воздухоподводящий канал, осадочную камеру с приспособлением для вывода легких примесей, соединенную с выхлопным диффузором через входное жалюзийное окно, расположенное в зоне его криволинейной стенки, и через перепускной канал, имеющий регулятор расхода воздуха, с нижней частью пневмосепарационного канала, воздухопроводный канал через окно с регулируемой заслонкой соединен с всасывающим патрубком выхлопного диффузора и в месте сопряжения с пневмосепарационным каналом имеет направляющие плоскости, а во всасывающем патрубке диаметрального вентилятора установлен инерционный жалюзийный очиститель воздуха, который образует с внешней стенкой отводящий канал, объединяющий верхний выход пневмосепарационного канала с осадочной камерой.

Недостатками известного устройства во-первых является то, что распределительный шнек травмирует даже товарное зерно, а в случае очистки семян такой принцип подачи материала на сепарацию недопустим; во-вторых - питающий валик также травмирует зерно и, кроме того, он может работать только в том случае, если распределительный шнек подает материал в объеме, меньшем пропускной способности питающего валика, в случае нарушения этого условия сепаратор не работает из-за переполнения зерновой смесью устройства подачи сыпучих материалов; в-третьих - питающий валик подает зерно на сепарацию порциями, то есть неравномерно, что приводит к неравномерности режима сепарации; в-четвертых - растительный мусор большого размера в составе сепарируемого зерна сделает невозможным работу питающего валика и инерционного воздухоотделителя, засорение растительным мусором инерционного воздухоотделителя усложнит возврат воздуха во всасывающий патрубок диаметрального вентилятора и нарушит процесс сепарации, то же самое произойдет при работе с масляными культурами - масляная примесь и масличная пыль, оседая на стенках каналов, уменьшат их площадь и изменят режим циркуляции воздуха; в-пятых - размещение регулятора пропуска воздуха и регулятора расхода воздуха при массообмене с воздушным потоком, обеспечивающее пневмосепарацию, нарушает режим движения последнего и ухудшает процесс сепарации.

В основу изобретения поставлена задача усовершенствования устройства для очистки зернового материала - зерноаспиратора, который бы обеспечил повышение качества очистки зернового материала, позволил осуществить равномерную подачу неочищенного зерна, продуваемого воздушным потоком, обеспечил рассеивание (рассредоточение) зерен для беспрепятственного движения воздуха между ними, обеспечил уменьшение скорости падения очищаемого зерна с целью повышения достоверности выноса частиц мусора и предотвращения травмирования зерна, позволил удалять трудноосаждаемые частицы мусора (пыль).

Поставленная задача решается за счет того, что зерноаспиратор, содержащий корпус, в верхней части которого внутри размещены друг напротив друга два вентилятора с всасывающими патрубками и выходными диффузорами, соединенными с отводящими каналами, воздухопроводный канал, пневмосепарационную зону, осадительную камеру, бункер для приема сыпучего материала, профилированный канал, регулятор потока зерна, жалюзийную сепарационную решетку, согласно изобретению дополнительно содержит по меньшей мере два формирователя струй, расположенных в воздухопроводном канале, по меньшей мере две полки жалюзийной сепарационной решетки с рассеивателями зерна, барабан-улавливатель трудноосаждаемых примесей, размещенный над осадительной камерой, щетку, установленную вплотную к барабану-улавливателю, вентилятор всасывания трудноосаждаемых примесей, патрубок которого установлен на щетке, циклон, причем формирователи струй выполнены с монотонным утолщением сечения, заканчиваются торцевой поверхностью и расположены напротив полок жалюзийной сепарационной решетки с рассеивателями зерна, каждая полка жалюзийной сепарационной решетки в нижней части выполнена в виде рассеивателя потока зерна, рассеиватель потока зерна выполнен в виде гребенки из прутков круглого сечения, расстояние между которыми больше размера очищаемых зерен, а цилиндрическая поверхность барабана-улавливателя трудноосаждаемых примесей перфорирована мелкими отверстиями гексагональной формы.

Предложенная конструкция зерноаспиратора обеспечивает более качественную очистку зернового материала за счет уменьшения скорости, равномерной подачи неочищенного зерна и рассеивания (рассредоточения) зерен для беспрепятственного движения воздуха между ними.

Применение формирователей струй дает возможность создать на пути падающего зерна сечение воздушных струй различной скорости, что способствует рассредоточению зерен и увеличению межзернового пространства между ними.

Использование разделителей (рассеивателей) потока зерна в нижних участках полок жалюзийной сепарационной решетки позволяет замедлить скорость зернового потока, увеличивая пространство между отдельными зернами, благодаря чему повышается эффективность выноса воздухом частиц мусора и пыли.

Установка перфорированного мелкими отверстиями цилиндрического барабана-улавливателя на пути воздушного потока, прошедшего через поток очищаемого зерна, обеспечивает удаление из воздушного потока трудноосаждаемых частиц (пыли), не осевших в осадительной камере.

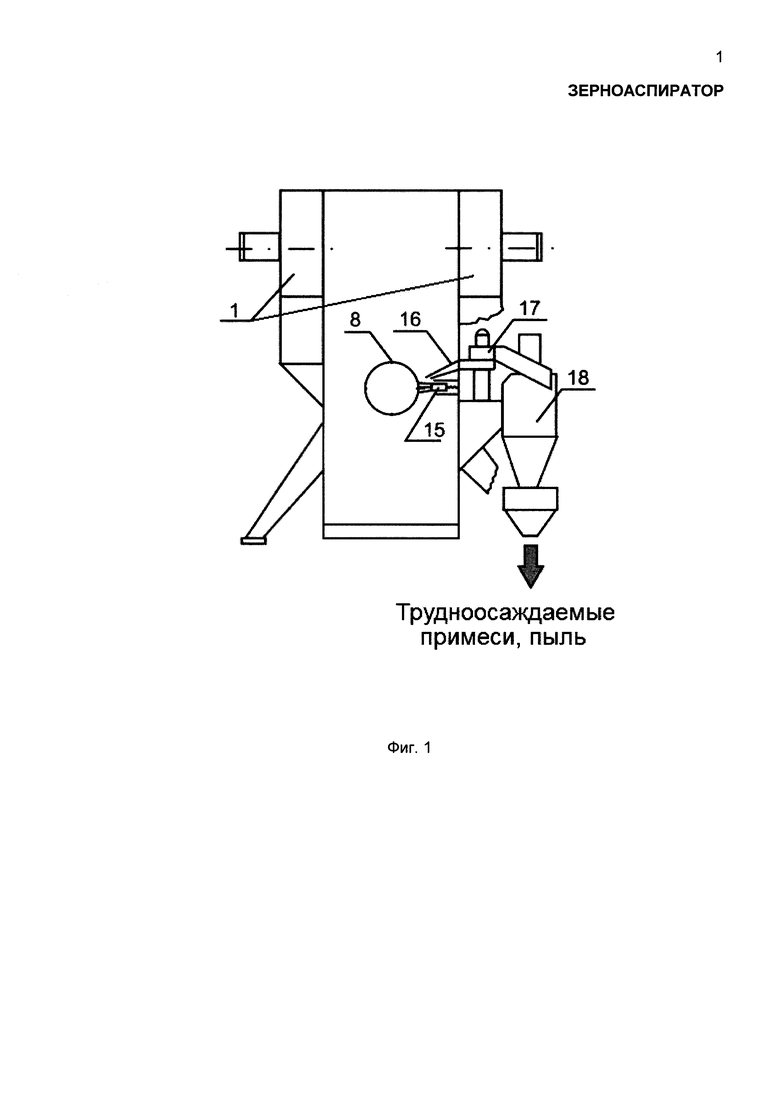

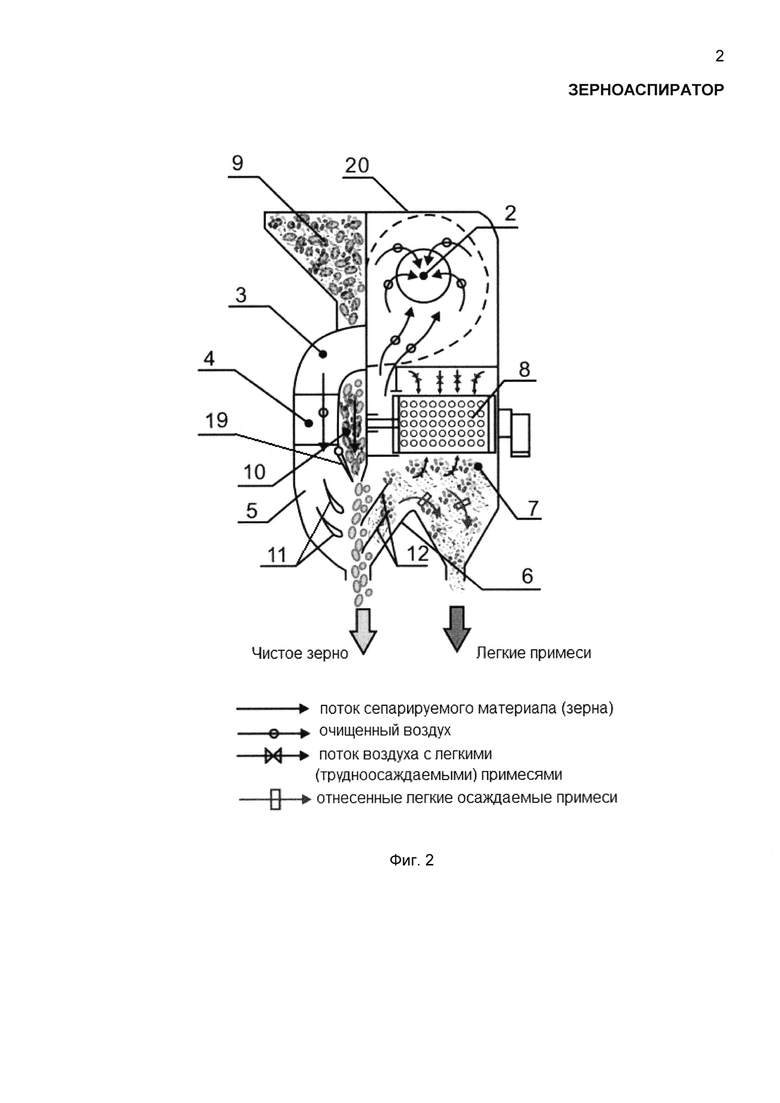

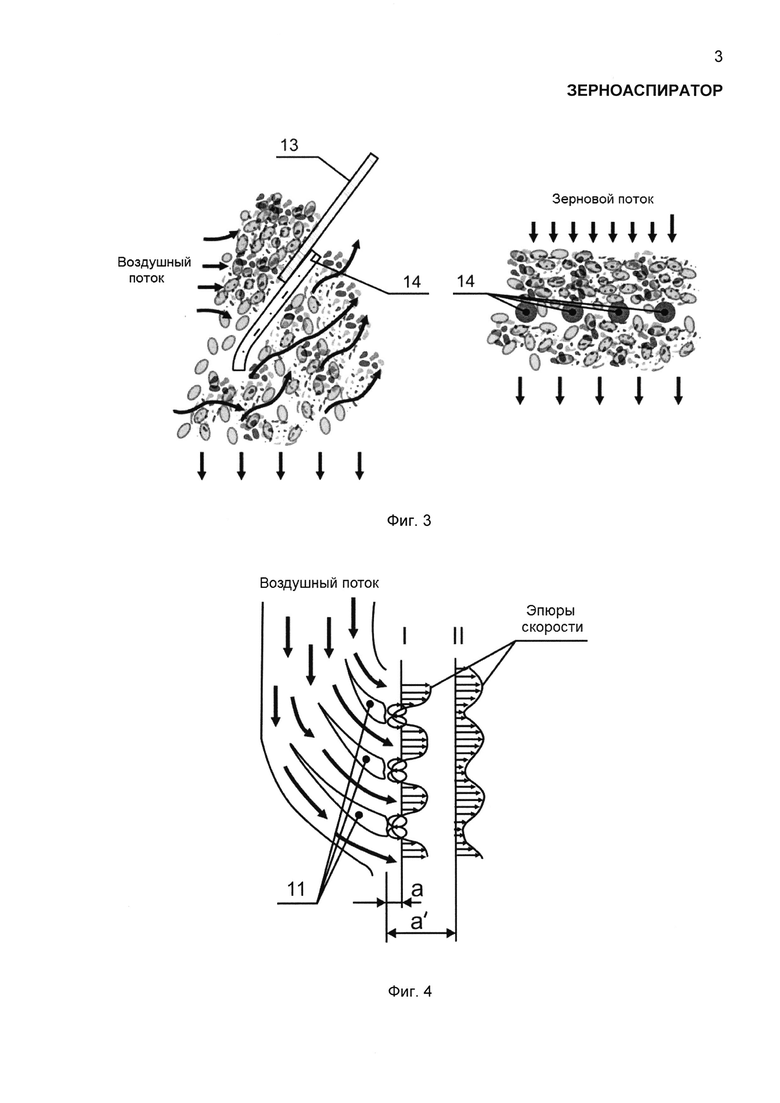

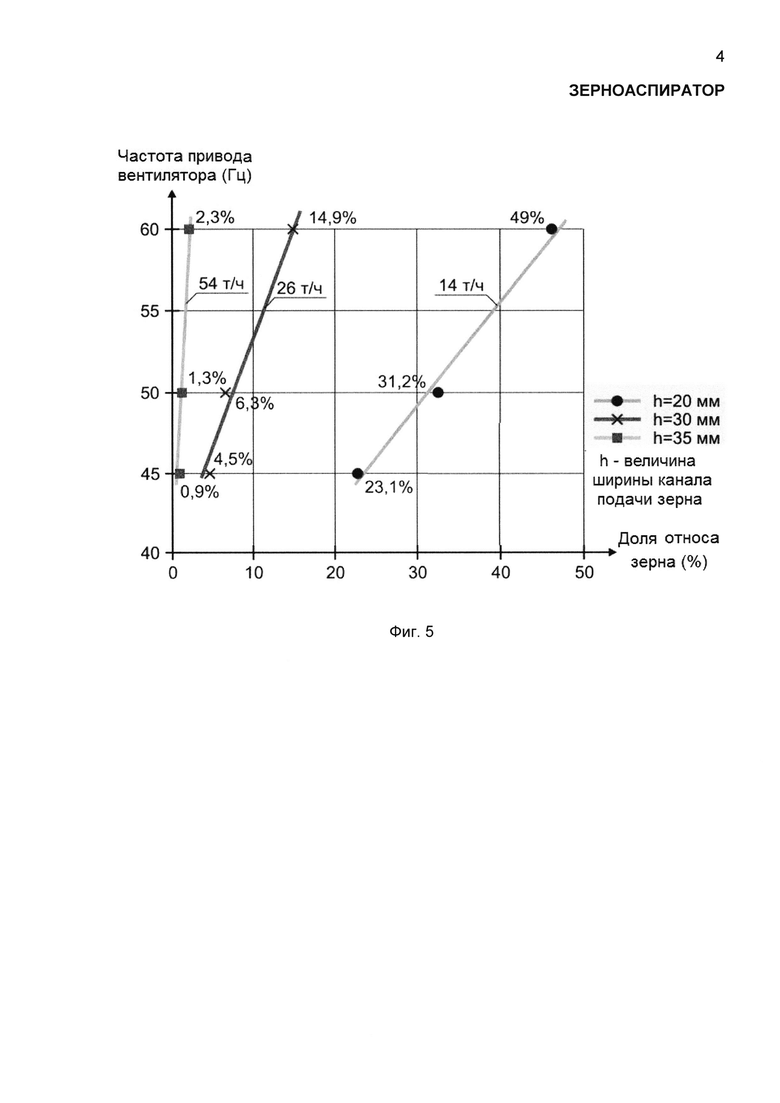

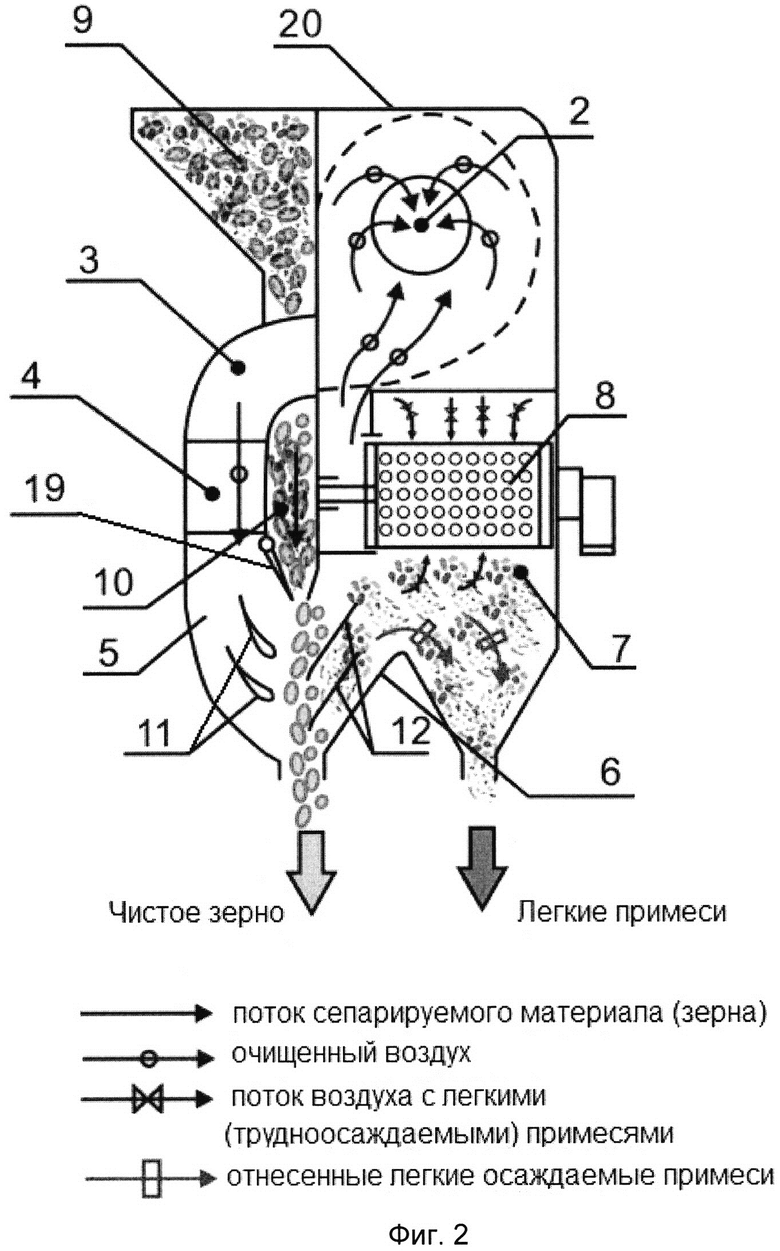

Суть предлагаемого изобретения поясняется чертежами, где на фиг. 1 и фиг. 2 схематично изображен зерноаспиратор, на фиг. 3 - разделитель (рассеиватель) потока зерна и схема его работы, на фиг. 4 - эпюры скорости воздушного потока, проходящего через формирователи струй, на фиг. 5 - данные испытания зерноаспиратора в различных режимах работы при очистке сои.

Перечень обозначений на чертежах: 1 - вентиляторы, 2 - всасывающий патрубок, 3 - выходной диффузор, 4 - отводящий канал, 5 - воздухоподводящий канал, 6 - пневмосепарационная зона, 7 - осадительная камера, 8 - барабан-улавливатель трудноосаждаемых примесей, 9 - бункер для приема сыпучего материала, 10 - профилированный канал, 11 - формирователи струй, 12 - жалюзийная сепарационная решетка, 13 - отбойная полка жалюзийной сепарационной решетки, 14 - разделители (рассеиватели) потока зерна, 15 - щетка, 16 - патрубок всасывания трудноосаждаемых примесей, 17 - вентилятор всасывания трудноосаждаемых примесей, 18 - циклон, 19 - регулятор потока зерна, 20 - корпус зерноаспиратора.

Зерноаспиратор замкнутого типа состоит из двух симметрично расположенных друг напротив друга вентиляторов 1, имеющих всасывающие патрубки 2 и выходные диффузоры 3 которых соединены с отводящими каналами 4, переходящие в воздухоподводящий канал 5; пневмосепарационная зона 6 соединена с осадительной камерой 7. В верхней части осадительной камеры 7 размещены всасывающие каналы 2 вентиляторов 1. В средней части осадительной камеры 7 под всасывающими патрубками 2 вентиляторов 1 установлен барабан-улавливатель трудноосаждаемых примесей 8. В верхней части зерноаспиратора расположен бункер для приема сыпучего материала 9, соединенный с профилированным каналом 10 с размещенным в нем регулятором потока зерна 19, который формирует поток зерновой смеси для подачи ее на сепарацию. В воздухоподводящем канале 5 установлены формирователи струй 11, торцевые поверхности которых, располжены напротив отбойных полок 13 с прикрепленными разделителями (рассеивателями) потока зерна 14 жалюзийной сепарационной решетки 12, установленной в пневмосепарационной зоне 6. К барабану-улавливателю трудноосаждаемых примесей 8 вплотную установлена щетка 15, на котором размещен патрубок всасывания трудноосаждаемых примесей 16 вентилятора всасывания трудноосаждаемых примесей 17, выходной диффузор которого соединен с циклоном 18.

Зерноаспиратор работает по замкнутому аэродинамическому циклу следующим образом.

Неочищенное зерно засыпается в бункер 9 и дальше ссыпается на полки жалюзийной сепарационной решетки 12. Количество зерна, поступающего на очистку, регулируется изменением положения регулятора потока зерна 19.

Воздух в зерноаспираторе движется по замкнутому контуру, что существенно уменьшает потребление электроэнергии нагнетающе-всасывающими вентиляторами 1. Воздух, под действием перепада давления перед рабочими колесами вентиляторов 1 и за ними, поступает через выходные диффузоры 3 в отводящие каналы 4 и из них попадает в воздухоподводящий канал 5, проходя через криволинейные каналы между формирователями струй 11. Формирователи струй 11 обеспечивают разделение потока на отдельные струи и задают им направление, близкое к нормальному, по вектору падающего зерна. При формировании струй меняются масштабы турбулентности воздушного потока из случайных, в воздушном канале 4, в заданные, которые определяются геометрией формирователей струй 11. Воздух, за счет перепада давления между нагнетанием и всасыванием, пронизывает поток равномерно ссыпающегося зерна. Зерно под воздействием воздуха смещается по полке 13 жалюзийной сепарационной решетки 12 и, ссыпаясь, пронизывается потоком воздуха (фиг. 3). На каждой из полок 13 со стороны падающего зерна установлены разделители (рассеиватели) потока зерна 14, выполненные в виде гребенок из прутков круглого сечения, расстояние между которыми больше размера очищаемых зерен. Зерновой поток, попадая на гребенки разделяется, что увеличивает пространство между отдельными зернами и повышает эффективность выноса воздухом частиц мусора и пыли. Такое разделение зерна позволяет обдуть воздухом каждое зернышко, как отдельно падающее.

Очищенное зерно ссыпается для дальнейшей транспортировки по назначению. Отнесенный воздухом мусор оседает в осадительной камере 7 и из нее ссыпается в соответствующий бункер. Часть мусора (мелкие частицы), не осевшая в осадительной камере 7, увлекается воздухом под действием всасывающей силы вентиляторов 1.

На пути этого запыленного воздуха установлен барабан-улавливатель трудноосаждаемых примесей 8, цилиндрическая поверхность которого перфорирована мелкими отверстиями. Для уменьшения потерь перепада давления воздуха при движении его внутрь барабана, перфорация выполнена отверстиями гексагональной формы, что обеспечивает максимальное сечение сита. Воздух проходит через цилиндрическую поверхность барабана-улавливателя трудноосаждаемых примесей 8 и, будучи очищенным от мелкого мусора, поступет на вход (в рабочие колеса) вентиляторов 1. Удаление мелкого мусора, оставшегося на цилиндрической поверхности барабана-улавливателя трудноосаждаемых примесей 8, осуществляется следующим образом. Барабан-улавливатель трудноосаждаемых примесей 8 вращается от мотор-редуктора, весь мусор собирается на щетке 15 и отсасывается через патрубок 16 вентилятором отсоса трудноосаждаемых примесей 17, из которого поступает в циклон 18 для отделения от воздуха. Прижатие щетки 15 к барабану 16 обеспечивает поджимая пружина.

Таким образом, в процессе очистки в зерноаспираторе происходит отделение из поступающего зерна растительного мусора и пыли. Замкнутая система движения аспирующего воздуха дает возможность уменьшить затраты на электроэнергию и не допускает загрязнения окружающей среды.

Регулирование режима работы зерноаспиратора осуществляется путем изменения положения заслонки регулятора потока зерна 19 и применением частотных преобразователей изменения режима работы вентиляторов 1 и вентилятора всасывания трудноосаждаемых примесей 17.

Разделитель (рассеиватель) потока зерна 14 способствует рассредоточению падающего зернового потока, одновременно задерживая его и, тем самым, увеличивает время взаимодействия зерна с воздухом, двигающимся в межзерновом пространстве, что в совокупности с воздействием струй воздуха различной скорости существенно повышает вероятность выноса с зернового объема частиц, скорость витания которых ниже скорости витания зерна.

Формирователи струй 11 (фиг. 4) выполняют с монотонным утолщением сечения, заканчивая торцевой поверхностью. За торцевыми поверхностями образуется так называемый кильватерный след, состоящий из парных вихрей. В непосредственной близости от торцевой поверхности эпюра скорости имеет резко выраженную неравномерность к обратному току (в вихревой зоне). На удалении от торца на величину, большую ширины торца формирователя струй 11, эпюра скорости неравномерна, но значение скорости в каждой точке пересечения положительные (а - расстояние от торца к середине вихря, а' - расстояние к рассеивателям потока зерна 14). Именно на это пересечение воздушных струй ссыпается зерно и в процессе падения взаимодействует со струями воздуха различной скорости, что способствует рассредоточения зерен и увеличению межзернового пространства, что, в свою очередь, повышает вероятность отнесения частиц, скорость витания которых меньше скорости витания зерен.

Предложенный зерноаспиратор может быть использован для очистки зерна различных культур. В зависимости от очищаемой культуры используют разделители (рассеиватели) потока зерна с расстоянием между прутками гребенки, большим размера зерен. Изменением таких параметров, как скорость воздушного потока и плотность потока зерна, достигается желаемое качество очистки.

На фиг. 5 приведены результаты испытания зерноаспиратора в различных режимах работы (изменение скорости воздушного потока, ширины профилированного канала подачи зерна) при очистке сои. Результаты исследования позволяют сделать следующие выводы:

- доля относа зерна к увеличению скорости потока - линейная зависимость;

- при значении доли относа сои 10% - частота привода зерноаспиратора 50-55 Гц;

- плотность зернового потока не должна превышать критическую, когда поток зерна становится непроницаемым для воздуха, для сои такой режим наступает при производительности 35-45 т / час.

Преимуществом предлагаемого изобретения по сравнению с аналогами и прототипом является повышение качества очистки зернового материала, уменьшение его травмирования, удаление из циркулирующего воздуха трудноосаждаемых примесей (пыли).

Таким образом, зерноаспиратор позволяет решить задачу повышения эффективности работы устройства с замкнутой системой циркуляции воздуха, а дополнительная очистка рабочего воздушного потока позволяет сохранять его технологические свойства.

Источники информации

1. Патент RU №2497605 С2; В07В 4/00; Воздушный сепаратор / В.Ф. Веденьев, Д.Ю. Чернышев. - Заявка №2012104296/03; заявл. 07.02.2012; опубл. 10.11.2013.

2. Патент RU №2400053 С1; A01F 12/44, В07В 4/02; Замкнутый пневматический сепаратор зерновых смесей / В.Е. Сайтов, Р.Г. Гатауллин, А.Н. Земцова, A.M. Земцова. - Заявка №009119286/21; заявл. 21.05.2009; опубл. 27.09.2010.

3. Патент Украины №86855 С2; В07В 4/00; Пневмогравiтацiйний сепаратор зерна / М.М. Петренко, В.В. Онопа. - Заявка №а200707999; заявл. 16.07.2007; опубл. 25.05.2009, Бюл. №10, 2009 р.

4. Патент RU №68374 U1; В07В 4/00; Замкнутый пневматический сепаратор зерновых смесей / В.Е. Саитов, А.И. Бурков, Д.В. Григорьев, А.Л. Глушков. - Заявка №2007125005; заявл. 02.07.2007; опубл. 27.11.2017, Бюл. №33.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2179897C2 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ЗЕРНОВЫХ СМЕСЕЙ | 2021 |

|

RU2758308C1 |

| Воздушный сепаратор горизонтального типа для очистки зерна | 2023 |

|

RU2815804C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 1999 |

|

RU2166383C2 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2001 |

|

RU2198039C2 |

| ЗАМКНУТЫЙ ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ЗЕРНОВЫХ СМЕСЕЙ | 2009 |

|

RU2400053C1 |

| ЗАМКНУТАЯ ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 1996 |

|

RU2136398C1 |

| ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 2001 |

|

RU2199402C2 |

| ЗАМКНУТЫЙ ПНЕВМОСЕПАРАТОР | 1998 |

|

RU2130247C1 |

| СПОСОБ АЭРОМЕХАНИЧЕСКОГО РАЗДЕЛЕНИЯ ЗЕРНОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206414C2 |

Изобретение относится к устройствам для очистки зерна и продуктов его переработки, а именно к воздушным сепараторам с замкнутым циклом воздушного потока, и может быть использован в сельскохозяйственном производстве, в мукомольно-элеваторной, крупяной и комбикормовой промышленностях, в фермерских хозяйствах, а также для сепарации сыпучих строительных смесей. Зерноаспиратор содержит корпус, в верхней части которого внутри размещены друг напротив друга два вентилятора с всасывающими патрубками и выходными диффузорами, соединенными с отводящими каналами, воздухоподводящий канал, пневмосепарационную зону, осадительную камеру, бункер для приема сыпучего материала, профилированный канал, регулятор потока зерна, жалюзийную сепарационную решетку. Дополнительно зерноаспиратор содержит по меньшей мере два формирователя струй, расположенных в воздухоподводящем канале, по меньшей мере две полки жалюзийной сепарационной решетки с рассеивателями зерна, барабан-улавливатель трудноосаждаемых примесей, размещенный над осадительной камерой, щетку, установленную вплотную к барабану-улавливателю, вентилятор всасывания трудноосаждаемых примесей, патрубок которого установлен на щетке, циклон. Формирователи струй выполнены с монотонным утолщением сечения, заканчиваются торцевой поверхностью и расположены напротив полок жалюзийной сепарационной решетки с рассеивателями зерна. Каждая полка жалюзийной сепарационной решетки в нижней части выполнена в виде рассеивателя потока зерна. Рассеиватель потока зерна выполнен в виде гребенки из прутков круглого сечения, расстояние между которыми больше размера очищаемых зерен. Цилиндрическая поверхность барабана-улавливателя трудноосаждаемых примесей перфорирована мелкими отверстиями гексагональной формы. Технический результат – повышение качества очистки зернового материала, а также повышение эффективности работы устройства с замкнутой системой циркуляции воздуха. 4 з.п. ф-лы, 5 ил.

1. Зерноаспиратор, содержащий корпус, в верхней части которого внутри размещены друг напротив друга два вентилятора с всасывающими патрубками и выходными диффузорами, соединенными с отводящими каналами, воздухоподводящий канал, пневмосепарационную зону, осадительную камеру, бункер для приема сыпучего материала, профилированный канал, регулятор потока зерна, жалюзийную сепарационную решетку, отличающийся тем, что дополнительно содержит по меньшей мере два формирователя струй, расположенных в воздухоподводящем канале, по меньшей мере две полки жалюзийной сепарационной решетки с рассеивателями зерна, барабан-улавливатель трудноосаждаемых примесей, размещенный над осадительной камерой, щетку, установленную вплотную к барабану-улавливателю, вентилятор всасывания трудноосаждаемых примесей, патрубок которого установлен на щетке, циклон.

2. Зерноаспиратор по п. 1, отличающийся тем, что формирователи струй выполнены с монотонным утолщением сечения, заканчиваются торцевой поверхностью и расположены напротив полок жалюзийной сепарационной решетки с рассеивателями зерна.

3. Зерноаспиратор по пп. 1 и 2, отличающийся тем, что каждая полка жалюзийной сепарационной решетки в нижней части выполнена в виде рассеивателя потока зерна.

4. Зерноаспиратор по пп. 1-3, отличающийся тем, что рассеиватель потока зерна выполнен в виде гребенки из прутков круглого сечения, расстояние между которыми больше размера очищаемых зерен.

5. Зерноаспиратор по пп. 1-4, отличающийся тем, что цилиндрическая поверхность барабана-улавливателя трудноосаждаемых примесей перфорирована мелкими отверстиями гексагональной формы.

| Газовое фотореле | 1942 |

|

SU63874A1 |

| Способ пневмосепарации зернового материала и пневмосепаратор | 1982 |

|

SU1047544A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР | 2012 |

|

RU2497605C2 |

| КАМНЕОТДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОЧИСТКИ ЗЕРНА | 2004 |

|

RU2277979C2 |

| US 4701256 A1, 20.10.1987 | |||

| Виброударная площадка для уплотнения бетонных смесей в форме | 1986 |

|

SU1391892A1 |

Авторы

Даты

2018-10-30—Публикация

2017-06-22—Подача