Изобретение относится к литейному производству, в частности к противопригарным термостойким краскам для песчаных и других литейных форм и стержней, наносимых на их поверхность.

Известна противопригарная краска, содержащая компоненты, мас. %: цирконовую пасту 0,5 - 3,0, маршалит 86,0 - 91,5, водно-дисперсионное связующее на основе коллоидного кремния 1,0 - 3,0 и воду – остальное (см. патент РФ № 2585607, B22С 3/00).

Недостатком противопригарной краски является низкая седиментационная устойчивость, в связи с тем, что большое количество маршалита и тяжелой цирконовой пасты приводит к быстрому расслаиванию краски. Кроме того, краска не обеспечивает требуемое качество поверхности покрытия форм и стержней из-за повышенной вязкости и затруднении равномерного нанесения на поверхность форм и стержней, вследствие малого количества воды в ней, в результате чего это приводит к пригару на поверхности отливок.

Наиболее близким аналогом к заявляемому объекту является противопригарная краска, содержащая, мас.%: цирконовый порошок в качестве наполнителя 70 - 75, бентонит в качестве связующего 2,5 - 4,5, диспергатор 0,11 – 0,20 и остальное воду (см. патент РФ 2355505, B22С 3/00).

Недостатком данной противопригарной краски является пригар на поверхности отливок, что требует выполнения трудоемких операций по их очистке. Это обусловлено наличием в краске большого количества цирконового концентрата высокой плотности, а также малого количества воды и, как следствие, затруднения последующего качественного нанесения краски на поверхность форм и стержней.

Проблема, решаемая изобретением, заключается в повышении антипригарных и технологических свойств краски, позволяющих повысить качество поверхности отливок из стали.

Технический результат, обеспечивающий решение поставленной проблемы, достигается путем создания качественной противопригарной краски для литейных форм и стержней с высокой седиментационной устойчивостью, кроющей способностью, обеспечивающей отсутствие пригара на отливках.

Технический результат достигается тем, что противопригарная краска для литейных форм и стержней, содержащая наполнитель, связующее и воду, согласно изобретению, она дополнительно содержит метакаолин, в качестве наполнителя - цирконовый порошок, а в качестве связующего - бентонит и декстрин, при следующем соотношении компонентов, мас. %:

Цирконовый порошок (ГОСТ 13997-68) используют в качестве наполнителя противопригарной краски в литейном производстве. Химическая формула: ZrSiO4 (силикат циркона), в воде не растворим, температура плавления 2200оС, плотность 4,6-4,7 кг/м3. Цирконовый порошок имеет следующий химический состав, мас.%:

ZrO2+ HfO2 - 66.5; Fe2O3 - 0,05; TiO2 - 0,10; Аl2O3 - 0,20; SiO2 - 32,1; - P2O5.

Бентонит (ГОСТ 28177-89) в литейном производстве (глина) является связующим материалом, химический состав бентонита, мас.%:

SiO2 -58.25; Al2O3- 14.27; Fe2O3-4.37; MgO- 3.62; Na2O-2.25; K2O-1.20; CaO-2.07.

Метакаолин - искусственно изготовленная пуццолановая добавка, обладающая наиболее высокой активностью среди имеющихся на рынке активных минеральных добавок. Метакаолин получают обжигом каолина, он имеет высокую огнеупорность (плавится при 1750 – 1800 оС). Каолин (ГОСТ 3226—77) - глина белого цвета, в которой содержатся микроэлементы и минеральные соли. Основной составляющей белой глины является кремнезем.

Декстрин - полисахарид, получаемый термической обработкой (200 – 250 оС) картофельного или кукурузного крахмала. Молекулы крахмала построены из звеньев - (C6H10O5) -, являющихся остатками молекул глюкозы, потерявших молекулу воды, поэтому состав крахмала выражают общей формулой (C6H10O5) х. Поставляется в твердом состоянии. Является связующим и органической составляющей краски, которая выгорает в процессе взаимодействия с заливаемым металлом и увеличивает газопроницаемость краски.

Заявляемый количественный состав противопригарной краски является оптимальным.

Снижение количества цирконового порошка менее 28 % ухудшает седиментационную устойчивость краски, что обусловлено увеличением количества воды в ней и снижением антипригарных свойств краски. При увеличении его количества свыше 31 % понижается седиментационная устойчивость краски из-за высокой плотности цирконового порошка, низкой кроющей способности, а также возникновения пригара на поверхности отливок.

Бентонит в количестве менее 2,5 % не обеспечивает необходимой прочности краски, что приведет к смыванию ее с поверхности формы в процессе ее заливки металлом с последующим пригаром на отливке, а увеличение его содержания свыше 4,5 % способствует повышению вязкости краски, затруднению нанесения ее на форму или стержень, снижению седиментационной устойчивости и кроющей способности краски, что также приведет к пригару на отливке.

Метакаолин в количестве менее 18 % не обеспечит требуемой седиментационной устойчивости краски, что приведет к расслоению ее и снижению кроющей способности формы, а затем к пригару, при увеличении количества метакаолина более 22 % повысится вязкость краски, что приведет к затруднению нанесения ее на форму или стержень и отрицательно скажется на седиментационной устойчивости и кроющей способности.

Декстрин при содержании менее 1,3 % не обеспечит необходимой вязкости краски и снизит седиментационную устойчивость, что приведет к расслоению ее и снизит кроющую способность краски, а при увеличении количества декстрина более чем 1,7 % существенно увеличится вязкость краски, это приведет к затруднению нанесения ее на форму или стержень, снизит кроющую способность и седиментационную устойчивость.

Готовят противопригарную краску следующим образом.

Предварительно измельченные порошкообразные наполнитель -цирконовый порошок (ГОСТ 13997-68), бентонит (ГОСТ 28177-89) и метакаолин (ГОСТ 3226—77) помещают в специальную краскомешалку, добавляют воду и порошок декстрина, все указанные компоненты в заявленных количествах перемешивают до получения однородной массы, измеряют вязкость полученной суспензии по отобранной из нее пробе, она должна быть в пределах ВЗ-4 = 12,5 – 13,5 (ГОСТ 8420—74). Полученная противопригарная краска, обладает высокой седиментационной устойчивостью, кроющей способностью. В последующем краска на поверхность формы или стержня наносится кистью, пульверизатором или путем окунания.

Для обоснования преимуществ заявляемой противопригарной краски по сравнению с краской, взятой за прототип, были проведены опытные испытания. Опытные составы были изготовлены в лабораторных условиях ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова». После приготовления составов краски их последовательно наносили кистью на песчано-глинистые формы, в которых получали стальные отливки (плиты) размерами 250х150х3 мм. Причем сталь марки 35Л выплавляли в индукционной печи ИСТ 60 с основной футеровкой. После остывания на отливках замеряли наличие пригара (от площади отливки) в процентах.

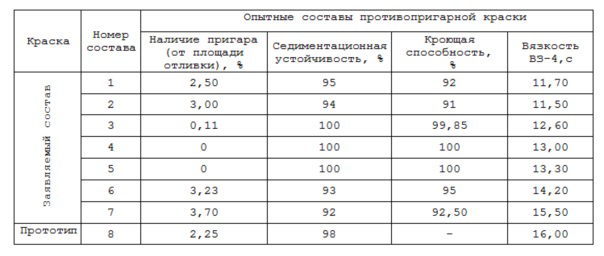

Было приготовлено восемь составов (табл.1), из которых:

- составы № 1 - 2 содержат компоненты в количестве, выходящем за минимальные значения заявляемой краски;

- составы № 3, 4, 5 содержат компоненты в количестве, взятые в заявляемом соотношении;

- составы № 6 - 7 содержат компоненты в количестве, выходящем за максимальные заявляемые значения;

- состав №8 – по прототипу.

Опытные составы краски приведены в таблице 1. Качественные характеристики опытных составов краски приведены в таблице 2.

Седиментационную устойчивость противопригарной краски определяли по ГОСТ 10772-78. Вязкость краски определяли вискозиметром ВЗ-4 по ГОСТ 8420—74. Кроющую способность определяли по известной методике, а именно в стакан с краской опускали 10-ти проволочную квадратную сетку с ячейками размерами 1,0 х 1,0 мм. Через 15с сетку извлекали из стакана и подсчитывали количество заполненных отверстий краской. Отношение этого количества к общему количеству квадратов сетки в процентах позволило определять кроющую способность краски.

Использовать составы № 1 и № 2 для приготовления краски нецелесообразно, так как это приводит к ухудшению кроющей способности (краска растекалась), на поверхности отливок наблюдался пригар (табл.2).

У составов № 6 и № 7 наблюдалось снижение седиментационной устойчивости и резкое увеличение плотности, что привело к ухудшению кроющей способности, кроме того, повысилась вязкость, тем самым затрудняя получение ровного покровного слоя, наблюдали пригар (табл.2).

Анализ результатов проведенных исследований показал, что заявляемая противопригарная краска (№№ 3-5), по сравнению с прототипом, имеет улучшенные показатели качества, а именно, высокую седиментационную устойчивость (100 %), кроющую способность, на поверхности отливок практически отсутствовал пригар.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| ПРОТИВОПРИГАРНАЯ ТЕРМОСТОЙКАЯ КРАСКА ДЛЯ ПЕСЧАНЫХ И МЕТАЛЛИЧЕСКИХ ФОРМ (ВАРИАНТЫ) | 2011 |

|

RU2489225C2 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574615C1 |

| Противопригарная краска для литейных форм и стержней | 2016 |

|

RU2615429C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| ПРОТИВОПРИГАРНАЯ ТЕРМОСТОЙКАЯ КРАСКА ДЛЯ ПЕСЧАНЫХ И МЕТАЛЛИЧЕСКИХ ФОРМ (ВАРИАНТЫ) | 2011 |

|

RU2478019C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2585607C1 |

| Состав и способ приготовления противопригарной краски для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов | 2022 |

|

RU2797990C1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

Изобретение относится к литейному производству. Противопригарная краска для литейных форм и стержней содержит, мас.%: метакаолин 18-22, в качестве наполнителя - цирконовый порошок 28-31, а в качестве связующего – бентонит 2,5-4,5 и декстрин 1,3-1,7 и воду. Обеспечивается высокая седиментационная устойчивость краски, улучшается кроющая способность и обеспечивается отсутствие пригара на отливках. 2 табл.

Противопригарная краска для литейных форм и стержней, содержащая наполнитель, связующее и воду, отличающаяся тем, что она дополнительно содержит метакаолин, в качестве наполнителя - цирконовый порошок, а в качестве связующего - бентонит и декстрин, при следующем соотношении компонентов, мас. %:

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| ПРОТИВОПРИГАРНАЯ ТЕРМОСТОЙКАЯ КРАСКА ДЛЯ ПЕСЧАНЫХ И МЕТАЛЛИЧЕСКИХ ФОРМ (ВАРИАНТЫ) | 2011 |

|

RU2489225C2 |

| 0 |

|

SU167615A1 | |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2585607C1 |

| JP 9308941 A, 02.12.1997 | |||

| Ветроколесо ветроэлектрогенератора | 2019 |

|

RU2730753C1 |

Авторы

Даты

2018-11-01—Публикация

2017-12-25—Подача