Изобретение относится к литейному производству, а именно к составам и способу приготовления покрытий для внутренних поверхностей графитовой литейной оснастки.

Высокая химическая активность некоторых металлов и их сплавов не позволяет использовать литейную оснастку без принятия дополнительных мер для защиты ее от воздействия расплавленного и высокоперегретого металла. Защитное покрытие выполняет две функции:

1) предотвращает разрушение материала оснастки;

2) регулирует теплообмен между отливкой и формой, что приводит к снижению количества литейных дефектов и повышению чистоты поверхности отливок.

Противопригарные краски для литейной оснастки обычно представляют собой суспензию, состоящую из порошкообразного огнеупорного наполнителя, связующего компонента и стабилизатора, равномерно распределенных в дисперсионной среде (вода или иные растворители). Данная суспензия наносится на рабочую поверхность оснастки и после высыхания образует прочный слой, исключающий пригорание отливки к оснастке.

В качестве огнеупоров обычно используются оксиды магния, кальция, алюминия, циркония, иттрия и различные комбинации между этими оксидами [Бирюков С.И., Метелкин Ю.А. Плавка и литье урана и его сплавов. - М: Энергоатомиздат, 1983. - 112 с.].

Компоненты для приготовления противопригарной краски должны удовлетворять следующим требованиям:

- химическая пассивность по отношению к расплавленному металлу;

- термостойкость;

- механическая прочность, обеспечивающая сплошность покрытия при абразивном воздействии струи расплавленного металла;

- экономичность;

- широкая доступность [Бирюков С.И., Метелкин Ю.А., Иванов С.И., Шингарев Э.Н. Теория и практика литья радиоактивных металлов и сплавов - М.: Энергоатомиздат, 1989. - 270 с.].

Наиболее близкими аналогами к заявляемому объекту по технической сущности являются следующие противопригарные краски:

1) противопригарная краска, содержащая компоненты, мас.%: цирконовый концентрат - от 60 до 67; бентонит - от 1 до 3; лигносульфонат технический - от 2 до 5; мыло хозяйственное - от 0,5 до 2,0; вода - остальное [Патент RU 2574615 C1. Противопригарная краска для литейных форм и стержней].

Недостатком данной противопригарной краски является ее низкая седиментационная устойчивость. Кроме того, в состав краски входят компоненты, аналогичные по своим физико-механическим свойствам влияния на свойства краски (мыло хозяйственное и лигносульфонат технический).

2) противопригарная термостойкая краска для литейных форм, содержащая окись иттрия, карбоксиметилцеллюлозу и воду [Патент США 4,002,784. Banker et al. Coating Method for Graphite]. Противопригарное покрытие на графитовой литейной оснастке формируется путем последовательного нанесения двух составов, содержащих следующие компоненты, мас.%:

Состав 1:

окись иттрия Y2O3 - от 31,0 до 37,5;

карбоксиметилцеллюлоза натрия - от 0,94 до 2,75;

вода - остальное.

Состав 2:

окись иттрия Y2O3 - от 47,4 до 52,4;

карбоксиметилцеллюлоза натрия - от 0,71 до 2,10;

вода - остальное.

Указанная противопригарная краска отличается хорошей кроющей способностью, достаточно высокой степенью гомогенности, отсутствием пригара на отливках.

Недостатками данной противопригарной краски являются необходимость предварительного нанесения грунтовки (состав 1) и высокая вязкость, что не позволяет использовать пневматические методы нанесения.

Способы приготовления противопригарных красок на водной основе, в состав которых входят огнеупорные наполнители, органическое связующее, поверхностно-активные вещества, обычно представляет собой трудоемкий процесс, состоящий из нескольких стадий.

Известен способ приготовления противопригарной краски [Патент RU 2574615 С1. Противопригарная краска для литейных форм и стержней]. Суть способа заключается в следующем. В специальную краскомешалку загружают бентонит, предварительно просеянный через сито и замоченный на сутки в воде из расчета 1:5 до сметанообразного состояния. Затем в краскомешалку добавляют мыло хозяйственное, растворенное в воде. К полученной смеси добавляют лигносульфонат технический и тщательно перемешивают. После этого вводят цирконовый порошок и остальное количество воды и перемешивают 10-15 мин. Недостатком данного способа приготовления противопригарной краски является длительная предварительная подготовка компонентов.

Известен способ приготовления противопригарной краски для графитовой оснастки [Патент США 4,002,784. Banker et al. Coating Method for Graphite]. Суть данного способа заключается в постепенном введении порошка оксида иттрия в предварительно подготовленный водный раствор карбоксиметилцеллюлозы. Время приготовления одной партии краски может составлять до 170 ч, что определяет низкую производительность процесса.

Известен способ приготовления противопригарной краски, заключающийся в раздельном помоле твердых компонентов (муллитокорундовый шамот, электрокорунд, циркон, глина, каолин) при добавлении поверхностно-активного вещества, последующем приготовлении суспензии путем введения в смесь жидкого стекла и воды и перемешивания в краскомешалке в течение 10-15 мин и дальнейшего доведения плотности суспензии до необходимой плотности [Патент RU 2254203 C1. Способ изготовления антипригарной краски]. Недостатком данного способа является большое количество операций, каждая из которых требует присутствия оператора.

Задачей изобретения является разработка состава противопригарной краски, позволяющего обеспечить стабилизацию седиментационной устойчивости суспензии и возможность нанесения качественного покрытия в один слой, а также разработка способа изготовления противопригарной краски, не требующего предварительных подготовки и растворения исходных реагентов.

Технический результат заключается в создании качественной противопригарной краски для графитовых литейных форм и стержней с высокими технологическими и эксплуатационными характеристиками (высокая седиментационная устойчивость, хорошая укрывистость, прочность покрытия к истиранию, возможность нанесения пневматическим способом, нанесение в один слой, простота приготовления и низкие временные затраты).

Технический результат, обеспечивающий решение поставленной задачи, достигается тем, что противопригарная краска для литейных форм и стержней, содержит окись иттрия или кальций циркониевокислый в качестве огнеупоров, карбоксиметилцеллюлозу в качестве связующего, мыло туалетное в качестве поверхностно-активного вещества и воду, при следующем соотношении компонентов, мас.%:

Окись иттрия или кальций циркониевокислый (порошок с размером частиц не более 10 мкм) - 42,4;

Карбоксиметилцеллюлоза - 1,1;

Мыло туалетное - 0,7;

Вода - остальное.

Готовится противопригарная краска указанного состава путем одновременной загрузки сухих компонентов и воды в шаровую мельницу с фарфоровым барабаном и перемешивается при комнатной температуре в течение 18-20 ч до получения готового продукта. Плотность готовой краски составляет 1,5-1,6 г/см3.

Подготовленная краска наносится на подогретую графитовую оснастку пневматическим методом.

Окись иттрия Y2O3 (порошок с размером частиц не более 10 мкм) - бинарное неорганическое соединение металла иттрия и кислорода, бесцветные (белые) кристаллы, нерастворимые в воде. Окись иттрия является чрезвычайно устойчивым к нагреву на воздухе огнеупором, который пригоден для плавки ряда высокоактивных металлов [Википедия].

Кальций циркониевокислый CaZrO3 (порошок с размером частиц не более 10 мкм) - неорганическое соединение, соль кальция и циркониевой кислоты, бесцветные кристаллы, нерастворимые в воде. Используется в качестве огнеупора [Википедия].

Карбоксиметилцеллюлоза техническая (КМЦ) является органической составляющей краски и представляет собой производную целлюлозы, в которой карбоксилметильная группа соединяется гидроксильными группами глюкозных мономеров. КМЦ обладает устойчивыми стабилизирующими и связывающими свойствами (образует вязкие растворы, которые долго сохраняют пластичность), при этом длительное время вязкость остается неизменной [Макарова И.В. Исследование и разработка технологического процесса очистки натрий-карбоксиметилцеллюлозы методом экстракции: диссертация на соискание ученой степени кандидата технических наук / Бийский технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Алтайский государственный технический университет им. И.И. Ползунова». - Бийск. - 113 с. - 2018]. Кроме того, в составе КМЦ отсутствуют химические элементы, которые при ее термической деструкции могут увеличить содержание нежелательных примесей в отливках, тем самым снизив их качество.

Добавление мыла туалетного в качестве поверхностно-активного вещества улучшает смачиваемость поверхности оснастки и, адсорбируясь на частицах огнеупорного компонента, способствует снижению вязкости суспензии без снижения ее седиментационной устойчивости.

Заявляемый количественный состав противопригарной краски является оптимальным. Изменения соотношения компонентов в составе краски в большую или меньшую сторону приводят к ухудшению состояния суспензии по вязкости и седиментационной устойчивости.

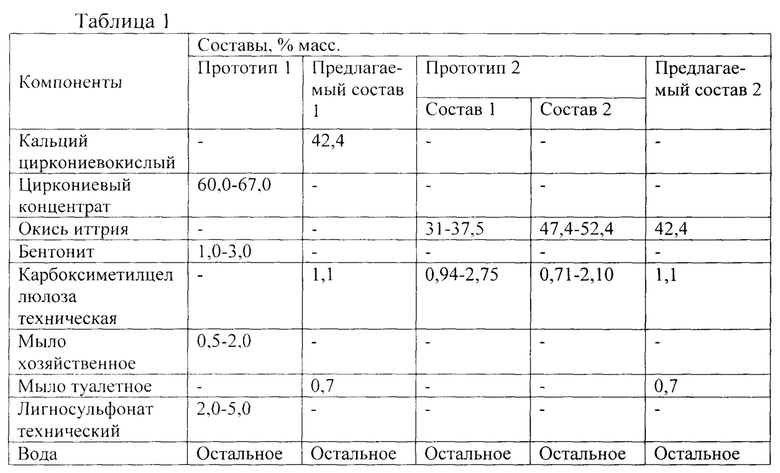

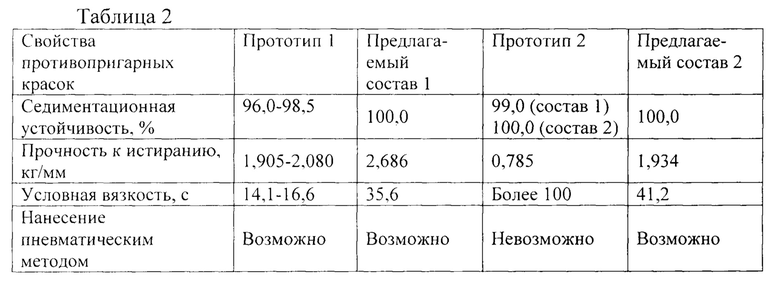

Для обоснования преимущества заявляемой противопригарной краски по сравнению с прототипами были проведены сравнительные испытания. Опытные образцы красок были изготовлены в лабораторных условиях ФГУП «ПО «Маяк». Состав и характеристики образцов красок приведены в таблицах 1 и 2.

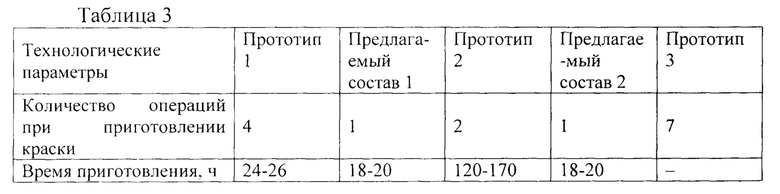

Для апробации способа приготовления в условиях действующего производства было изготовлено несколько опытных партий противопригарной краски массой 13,35 кг.Для этого в фарфоровый барабан объемом 12 дм3 заливали 7,4 кг воды, затем засыпали сухие компоненты (0,15 кг порошка карбоксиметилцеллюлозы, 5,66 кг оксида иттрия или кальция циркониевокислого, 0,1 кг мыла). Закрытый барабан размещали горизонтально на валки с электрическим приводом и перемешивали в течение 18 ч. Плотность готовой краски составляла от 1,53 до 1,57 г/см3. Все изготовленные партии были успешно использованы в технологическом процессе. Сравнительные характеристики технологических параметров способов приготовления противопригарных красок приведены в таблице 3.

Седиментационную устойчивость и прочность к истиранию противопригарной краски определяли по ГОСТ 10772-78. Условную вязкость определяли вискозиметром ВЗ-4 по ГОСТ 8420-74. Возможность нанесения пневматическим методом определяли опытным путем с использованием пистолета-распылителя с диаметром сопла 1,5 мм.

Анализ результатов проведенных испытаний образцов противопригарных красок показал, что предлагаемые составы заявляемой противопригарной краски, по сравнению с прототипами, дают улучшенные показатели качества, а именно прочность к истиранию, седиментационную устойчивость, возможность нанесения на графитовые формы пневматическим методом. Предлагаемый способ изготовления позволяет сократить время приготовления по сравнению с прототипами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарная краска для графитовой литейной оснастки | 2021 |

|

RU2783778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИПРИГАРНОЙ КРАСКИ | 2003 |

|

RU2254203C1 |

| Противопригарная краска для литейных форм и стержней | 1978 |

|

SU766731A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574615C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2021 |

|

RU2773245C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

| Водная противопригарная краска для литейных форм | 1978 |

|

SU713650A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| Противопригарное покрытие для литейных стержней | 1987 |

|

SU1447520A1 |

Изобретение относится к литейному производству, в частности к противопригарным термостойким краскам, наносимым на внутреннюю поверхность графитовой литейной оснастки, и может быть использовано при получении отливок из химически-активных металлов и сплавов. Противопригарная краска для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов содержит, мас.%: окись иттрия или кальций циркониевокислый в виде порошка с размером частиц не более 10 мкм - 42,4, карбоксиметилцеллюлоза техническая - 1,1, мыло туалетное - 0,7, вода - остальное. Способ изготовления противопригарной краски характеризуется тем, что все компоненты одновременно без предварительного растворения загружают в шаровую мельницу и перемешивают в течение 18-20 ч до получения конечного продукта. Обеспечивается получение краски с высокой седиментационной устойчивостью, прочностью покрытия к истиранию, возможностью нанесения пневматическим способом, а также способа ее изготовления за одну операцию. 2 н.п. ф-лы, 3 табл., 2 пр.

1. Противопригарная краска для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов, содержащая огнеупорный наполнитель, органическое связующее в виде карбоксиметилцеллюлозы технической, поверхностно-активное вещество и воду, отличающаяся тем, что в качестве огнеупорного наполнителя использован порошок окиси иттрия или кальция циркониевокислого, в качестве поверхностно-активного вещества использовано мыло туалетное, при этом краска содержит компоненты при следующем соотношении, мас.%:

2. Способ изготовления противопригарной краски для графитовой литейной оснастки при плавке и литье химически активных металлов и сплавов по п. 1, характеризующийся тем, что все компоненты одновременно без предварительного растворения загружают в шаровую мельницу и перемешивают в течение 18-20 ч до получения конечного продукта.

| US 4002784 A1, 11.01.1977 | |||

| КЛЕЯЩАЯ И ПОКРЫВАЮЩАЯ ТЕПЛОСТОЙКАЯ КОМПОЗИЦИЯ, ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦЫ, ПОЛОТНО, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОГО ПОКРЫТИЯ В ВИДЕ ПОЛОТНА ИЗ ЭТОЙ КОМПОЗИЦИИ | 1990 |

|

RU2081718C1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| CN 109047649 B, 15.09.2020 | |||

| СПОСОБ ВЫЯВЛЕНИЯ И ЛИКВИДАЦИИ АСИНХРОННОГО РЕЖИМА ЭНЕРГОСИСТЕМЫ | 2005 |

|

RU2294040C1 |

| CN 103317114 A, 25.09.2013 | |||

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574615C1 |

Авторы

Даты

2023-06-13—Публикация

2022-06-20—Подача