Изобретение относится к области синтеза сверхтвердых материалов (СТМ) и может быть использовано для получения вюрцитопободного нитрида бора (Вюрцит) и полидисперсного детонационного алмаза (ДА).

Сущность способа заключается в использовании энергии взрыва для перестройки линейной структуры исходного материала (графитоподобного нитрида бора) в бициклическую (Вюрцит) и коллоидного графита в трициклическую структуру (ДА).

Известен целый ряд патентов на способ взрывного получения порошков СТМ: SU №940447 от 02.03.82, SU №1073935 от 15.10.83, SU №1187311 от 22.06.85, CO1В 31/06, в которых твердые полупродукты синтеза представляют собой влажную пасту. Далее они поступают на операции сушки и выделения алмазной фракции.

Известен способ получения алмазов (SU №1644996 А1 от 30.04.91, МПК BO1j 3/06, в котором углеродосодержащий материал загружается в би-конусоидальную капсулу, затем ее вакуумируют, герметизируют, помещают внутрь литьевого заряда ВВ и детонируют ВВ.

Известен способ получения алмазов (Р. Прюммер «Обработка порошковых материалов взрывом», М., «Мир», 1990 г.), в котором в сосуд с герметичной крышкой помещают заряд взрывчатого вещества с высокой удельной энергией, смешанного с графитом, затем заряд инициируется, и сухие полупродукты синтеза отправляют на операцию выделения алмазной фракции. Процесс повторяется циклически.

Однако, все рассмотренные аналоги обладают существенным недостатком - из-за отсутствия рецептуры смеси ВВ - исходной материал, не представляется возможным оценить выход СТМ.

Известно устройство для получения алмазов RU №2211083 С2 от 27.08.03, CO1В 31/06, МПК BO1J 3/08. Устройство состоит из сосуда с герметичной крышкой, внутри которого помещают смесь ВВ с графитом, устройства инициирования и трубопровода для соединения внутренней полости сосуда с атмосферой.

Последнее техническое решение, как наиболее близкое по технической сущности выбрано за прототип.

Указанный прототип обладает следующими недостатками:

- не указана зависимость выхода СТМ от формы и вида заряда;

- разогрев газопылевой среды внутри сосуда и «выгорание» алмазной фракции под воздействием высокой температуры. Температура повышается после 10-20 циклов работы и внешнее охлаждение стенок сосуда к эффективному охлаждению среды внутри сосуда не приводит;

- наличием выбросов вредных веществ (продуктов детонации ВВ) в рабочую зону воздуха вокруг сосуда в момент открывания крышки сосуда и закладывания очередного заряда;

- наличием потерь пылевидных полупродуктов синтеза путем выброса в рабочую зону воздуха вокруг сосуда в момент открывания крышки сосуда и закладывания очередного заряда и загрязнение воздуха рабочей зоны вредными для человека продуктами реакции ВВ.

Задачей предлагаемого изобретения является создание способа синтеза СТМ, обеспечивающего выход сырца СТМ не менее 1000 кг в месяц.

Технический результат, на достижение которого направлено предполагаемое изобретение, заключается в:

- использовании для подрыва в герметичном сосуде заряда, в состав которого входит прессованная шашка из ВВ смешанного с материалом: графитоподобным нитридом бора или коллоидным графитом;

- использовании в качестве ВВ гексогена или тетранитратапентаэритрита (ТЭН), или их смеси в любом соотношении;

- в повышении безопасности работ путем вентилирования атмосферы воздуха вокруг сосуда;

- в уменьшении потерь полученных полупродуктов путем фильтрации и исключении потерь полупродуктов синтеза из-за разогрева газопылевой среды внутри сосуда путем помещения туда хладагента, не вступающего в реакцию с продуктами синтеза.

Признаки прототипа, общие с заявленным способом:

- установка в сосуде высокого давления зарядов: смеси ВВ с графитоподобной модификацией материала;

- инициирование ВВ;

- стравливание остаточного давления;

- выполнение этих операций циклически;

- получение полупродуктов синтеза в виде сухого порошка и дальнейшее выделение сверхтвердых фракций.

В отличие от прототипа, в заявляемом способе:

- приготовление смеси ВВ - графитоподобный материал, прессование шашек, сборка зарядов и проведение подрывов организуются параллельно, что обеспечивает повышение производительности процесса и объемов выработки сырца СТМ за рабочую смену;

- атмосфера воздуха вокруг сосуда вентилируется и фильтруется, например, с помощью рукавного фильтра (типа «циклон»), встроенного в вентиляционную систему;

- через 10-20 циклов (загрузка заряда - инициирование - стравливание давления) внутрь сосуда помещается хладагент, например вода, массовая доля которого составляет -10-25% от массы взорванных зарядов. В качестве хладагента допускается использовать водную суспензию полупродуктов синтеза, извлеченную из барботажной камеры, установленной в системе автоматического сброса давления или извлеченную из устройства фильтрации.

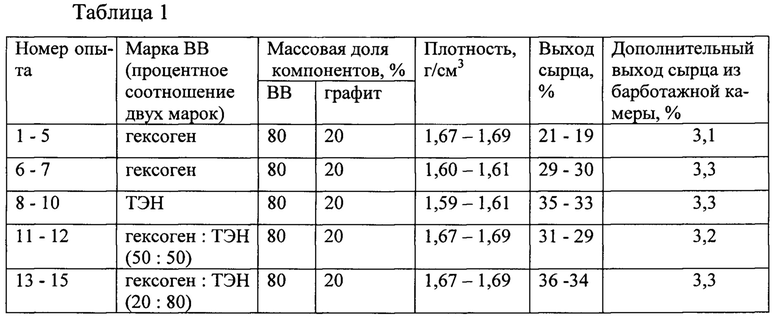

Зависимость выхода сырца СТМ от марки ВВ и плотности шашки приведена в таблице 1.

За смену можно подорвать 70 шт. зарядов массой 1,0 кг смеси гексоген - коллоидный графит. При среднем выходе сырца ДА 35% и двухсменной работе можно получить более 1000 кг сырца ДА в месяц (70⋅1 кг ⋅ 0,35% ⋅ 2 смены⋅21 смена в месяц - 1029 кг).

Основным преимуществом предполагаемого изобретения является повышение выхода СТМ при подрыве и безопасность труда при одновременном повышении производительности и объемов выработки СТМ за рабочую смену.

Предлагаемый способ позволяет:

- за счет вентилирования атмосферы воздуха в момент открывания крышки сосуда и установки очередного заряда уменьшить воздействие вредных веществ (продуктов детонации) на обслуживающий персонал (оператора-взрывника);

- за счет фильтрации воздуха в вентиляционной системе уменьшить потери сырца СТМ;

- за счет охлаждения газопылевой среды исключить высокотемпературный переход («выгорание») пылевидных СТМ в графитоподобные модификации.

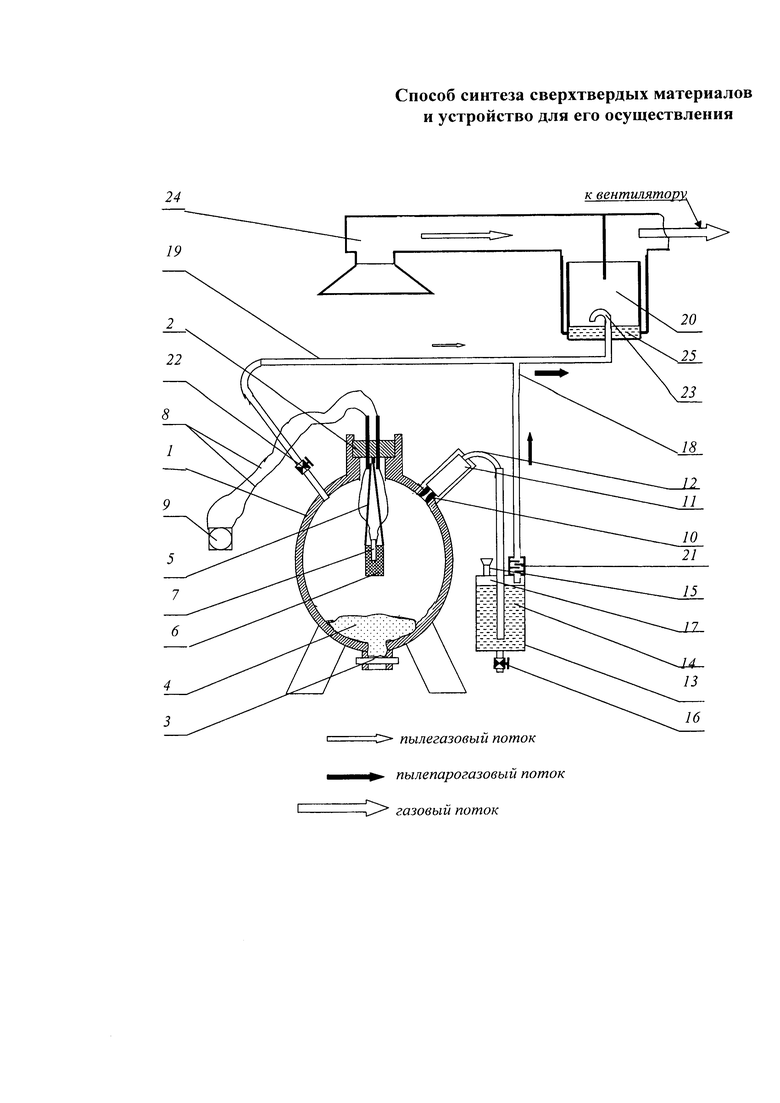

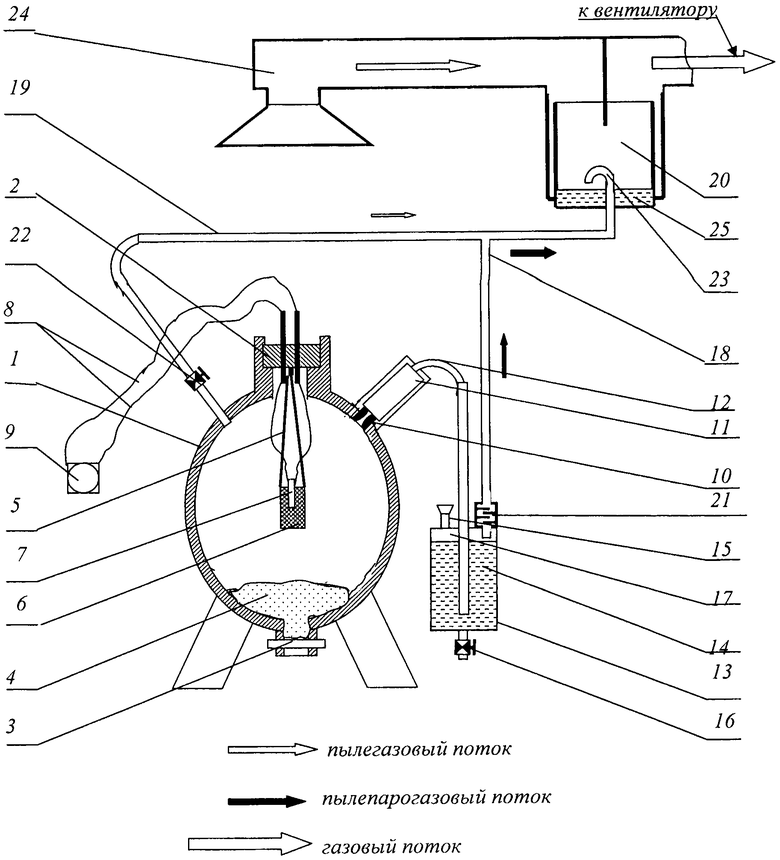

Сущность предложенного технического решения поясняется рисунком, где изображено устройство для реализации способа получения СТМ из графитоподобных модификаций материалов или углеродосодержащих материалов.

Заявляемое устройство состоит из герметичного сосуда высокого давления 1 с герметичной загрузочной крышкой 2 и герметичной крышки 3 для выгрузки полупродукта синтеза 4. Загрузочная крышка 2 выполняется в верхней части сосуда; крышка выгрузки 3 может выполняться как в нижней, так и в боковой части сосуда.

Внутри сосуда 1 в системе подвеса 5 размещен заряд из смеси ВВ и графитоподобного материала 6 с детонатором 7, соединенного проводами 8 с блоком инициирования 9.

Сброс избыточного давления после подрыва заряда производится через систему автоматического сброса давления: дроссель 10, ресивер 11, трубопровод 12, барботажная камера 13. Пыль полупродукта синтеза 4, унесенная воздухом из сосуда 1 при сбросе давления, оседает в барботажной камере, заполненной водой 14 (приблизительно на 2/3 по высоте камеры). Вода заливается через заливочную горловину 15. По мере накопления полупродукта синтеза 4 суспензия сливается в ведро через сливной вентиль 16.

Опытным путем установлено, что для камер, объемом 3 м3 и массы подрываемого заряда 0,8-1,2 кг, диаметр проходного отверстия дросселя должен быть 8-10 мм; диаметр ресивера должен в 2-10 раз превышать диаметр проходного отверстия дросселя.

Воздушная полость 17 барботажной камеры соединена состыкованными трубопроводами 18 и 19 с воздушным фильтром 20. Для ограничения выброса пылепарогазовой смеси из барботажной камеры в трубопровод 18 на нем установлен клапан-отражатель 21.

Для сброса остаточного давления из сосуда, а также для аварийного сброса давления (в случае выхода из строя автоматической системы сброса давления), на сосуде 1 установлен вентиль 22, соединенный трубопроводом 19 с воздушным фильтром 20. Трубопровод 19, с которым состыкован трубопровод 18, заканчивается патрубком с обратным выбросом 23.

Для вентилирования атмосферы воздуха вокруг сосуда 1 имеется вентиляционная система 24. Для очистки воздуха выбрасываемого в атмосферу в состав фильтра 20 входит стакан 25, заполненный водой (приблизительно на  высоты стакана).

высоты стакана).

Периодически стакан 25 очищается сливом суспензии полупродуктов синтеза 4 в ведро.

Примером конкретного исполнения может служить процесс синтеза ДА из коллоидного графита:

- внутрь сосуда 1 в системе подвеса 5 помещают заряд 6, представляющий собой шашку из смеси гексогена (или ТЭНа, или смеси гексоген - ТЭН) с графитом. В заряд устанавливают детонатор 7, соединенный проводами 8 через крышку 2 с блоком инициирования 9;

- после установки заряда герметично закрывают крышку 2 и с помощью блока инициирования 9 осуществляют дистанционный подрыв заряда;

- сразу после подрыва высокое давление в сосуде самопроизвольно стравливается через барботажную камеру 13. Газопоток регулируется дросселем 10; воздушная ударная волна, образующаяся в сосуде при подрыве заряда, компенсируется с помощью рессивера 11. На выходе барботажной камеры установлен клапан-отражатель 21. После клапана-отражателя в трубопровод 18 попадает пылепарогазовая смесь, содержащая сырец ДА, которая, пройдя патрубок с обратным выбросом 23, осаждается в стакане 25 фильтра 20. Через 2-3 минуты после подрыва процесс стравливания высокого давления из сосуда проводится еще 15-20 циклов;

- после последнего цикла, после открытия крышки 2 открывают нижнюю крышку 3 и выгружают накопившуюся шихту ДА, из которой впоследствии выделяют ДА.

Совместное использование предлагаемых технических решений позволяет:

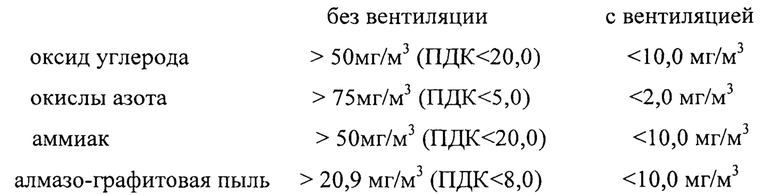

- за счет вентилирования атмосферы воздуха вокруг сосуда 1 уменьшить концентрацию вредных веществ:

- за счет совокупного использования дросселя, рессивера и клапана - отражателя в 1,5-2 раза сократить время стравливания давления в сосуде, при этом исключить выброс воды из барботажной камеры;

- за счет использования хладагента, помещаемого внутрь сосуда, исключить выгорание сверхтвердых фракций в нагретой пылегазовой среде сосуда;

- за счет использования в качестве хладагента водной суспензии полупродуктов синтеза, извлеченных из барботажной камеры и воздушного фильтра исключить операции досушивания суспензии;

- за счет совокупного использования фильтра в системе вентиляции и подключения к нему трубопроводов сброса давления из сосуда и барботажной камеры исключить безвозвратный выброс пылевидных полупродуктов синтеза и улавливать до 0,7-0,9 кг сырца ДА в смену.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОВ | 2001 |

|

RU2211083C2 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| Способ детонационного синтеза поликристаллического алмаза | 2021 |

|

RU2774051C1 |

| Способ детонационного синтеза наноалмазов | 2017 |

|

RU2676614C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОВ | 2012 |

|

RU2514869C1 |

| Способ и исходный продукт для детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2748800C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1993 |

|

RU2042615C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПАКТНОГО МАТЕРИАЛА | 1995 |

|

RU2062644C1 |

| СПОСОБ ПОДРЫВА ЗАРЯДА ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1990 |

|

RU1751916C |

| Способ детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2757661C1 |

Изобретение может быть использовано для получения детонационных алмазов и вюрцитоподобного нитрида бора. Устройство для синтеза сверхтвердых материалов (СТМ) содержит сосуд 1 с герметичными крышками 2 и 3. Внутри сосуда 1 на подвесе 5 размещены детонатор 7 и заряд из смеси взрывчатого вещества (ВВ), представляющего собой тетранитратпентаэритрит (ТЭН) или его смесь с гексогеном, с графитоподобной модификацией синтезируемого вещества или углеродсодержащим материалом 6. Детонатор 7 соединён проводами 8 с устройством инициирования 9. Для автоматического сброса избыточного давления после подрыва заряда устройство содержит дроссель 10 с ресивером 11, соединенные трубопроводом 12 с барботажной камерой 13. Для сброса остаточного давления и аварийного сброса избыточного давления в случае выхода из строя устройства автоматического сброса избыточного давления на трубопроводе 19 установлен вентиль 22 сброса остаточного давления. Устройство фильтрации воздуха 24 сообщено с вентилем 22, а также с устройством автоматического сброса избыточного давления, и содержит воздушный фильтр 20 со стаканом 25, заполненным водой, сообщённым посредством патрубка с обратным выбросом 23 с трубопроводами 18 и 19. Изобретение позволяет увеличить выход СТМ и обеспечивает безопасность обслуживающего персонала и экологическую безопасность процесса. 1 табл., 1 ил.

Устройство для синтеза сверхтвердых материалов (СТМ), содержащее сосуд с герметичными крышками и размещенным внутри него зарядом, устройство инициирования, вентиль сброса остаточного давления, устройство автоматического сброса избыточного давления и устройство фильтрации воздуха, отличающееся тем, что в качестве заряда в устройство помещена смесь взрывчатого вещества (ВВ), представляющего собой тетранитратпентаэритрит (ТЭН) или его смесь с гексогеном, с графитоподобной модификацией синтезируемого вещества или углеродсодержащим материалом, устройство автоматического сброса избыточного давления содержит дроссель с ресивером, соединенные трубопроводом с барботажной камерой, устройство фильтрации воздуха выполнено на системе вентилирования, при этом вентиль сброса остаточного давления и устройство автоматического сброса избыточного давления соединены трубопроводом с устройством фильтрации воздуха.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛМАЗОВ | 2001 |

|

RU2211083C2 |

| ЕА 200970860 А1, 30.04.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЮРЦИТОПОДОБНОГО НИТРИДА БОРА | 1990 |

|

RU2026810C1 |

| Способ получения алмазов | 1989 |

|

SU1644996A1 |

Авторы

Даты

2018-11-06—Публикация

2017-08-11—Подача