Изобретение относится к технологии детонационного синтеза наноструктурированных графитовых образований, в частности наноалмазов.

Также известен способ промышленного получения алмазов и других твердофазных наноструктурированных графитовых образований (патент RU №2483023) путем подрыва в ледяной бронировке заряда взрывчатого вещества с отрицательным кислородным балансом в герметичной взрывной камере в среде, инертной по отношению к конденсированным продуктам детонации, с их последующей очисткой, при этом создается предварительный инициирующий разряд путем подрыва дополнительного детонатора для усиления начального импульса, заряд взрывчатого вещества имеет удлиненную вдоль оси форму и получен холодным прессованием.

Указанное решение по патенту №2483023 выбрано заявителем в качестве прототипа.

Недостатком прототипа является потеря алмазной фазы в поверхностном слое за счет используемой формы заряда.

Задачей заявляемого изобретения является создание способа детонационного синтеза наноалмазов обеспечивающего увеличение массового выхода алмазной фазы.

Технически результатом является увеличение массового выхода алмазной фазы.

Заявленный технический результат достигается тем, что в способе детонационного синтеза наноалмазов, включающем инициирование заряда взрывчатого вещества, содержащего исходный материал синтеза, в герметичной взрывной камере в среде, инертной по отношению к конденсированным продуктам детонации, согласно изобретению, используют заряд взрывчатого вещества в форме диска с толщиной, близкой к критическому диаметру заряда.

Инициирование заряда взрывчатого вещества, содержащего исходный материал синтеза позволяет реализовать указанный способ.

Наличие инертной среды в герметичной камере обеспечивает охлаждение разлетающихся продуктов детонации и способствует увеличению массового выхода алмазной фазы.

Использование заряда взрывчатого вещества в форме диска с толщиной, близкой к критическому диаметру заряда, способствует увеличению массового выхода алмазной фазы, что подтверждается приведенными ниже экспериментальными исследованиями.

Заявляемый способ имеет отличия от прототипа и не следует явным образом из уровня техники, т.е. соответствует критерию охраноспособности «новизна» и «изобретательский уровень». Кроме того, предлагаемый способ может быть реализован в промышленных масштабах и найдет применение в области синтеза наноструктурированных графитовых образований, т.е. характеризуется критерием «промышленная применимость».

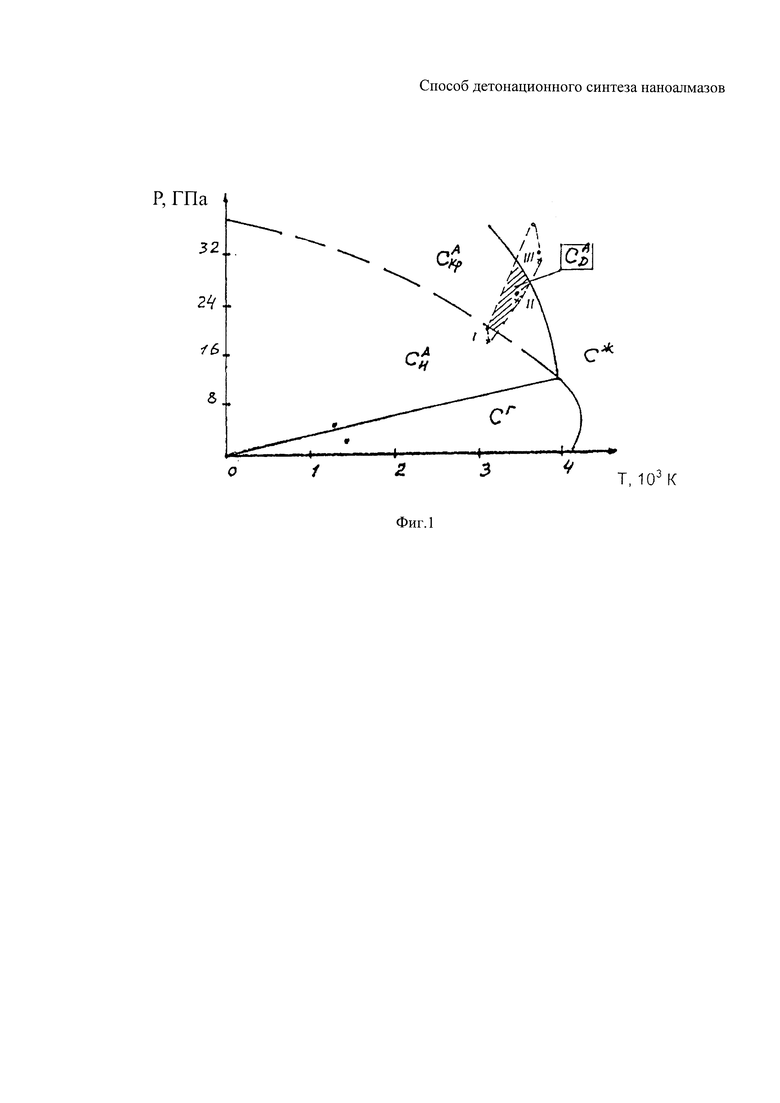

Сущность заявляемого технического решения поясняется чертежами, где на фиг. 1 представлена диаграмма фазового состояния углерода, на фиг. 2 - график зависимости удельной поверхности от формы и массы заряда, на фиг. 3 - таблица с указанием результатов опытов с зарядами в форме конуса, цилиндра и диска.

Процесс перехода углерода взрывчатого вещества (ВВ) в алмазную фазу происходит в результате взрывчатого превращения ВВ, т.е. в детонационной волне. Одной из привлекательных особенностей детонационного синтеза алмазов является то, что для этой цели используются заряды из ВВ, получаемые при разборке различных типов боеприпасов. Таким образом, детонационный метод получения искусственных алмазов может являться одновременно методом утилизации взрывчатых веществ, получаемых при расснаряжении боеприпасов.

Способ осуществляется следующим образом: заряд ВВ подрывается в герметичной защитной бронекамере, конденсированные продукты взрывчатого превращения, в том числе и алмазы, после подрыва остаются в камере, откуда они извлекаются и очищаются от примесей. Примесями являются частицы металлов, из которых изготовлены бронекамеры и конструктивные элементы, необходимые для установки и подрыва заряда (подвески, провода, капсюли-детонаторы и т.д.), а также неалмазные формы углерода. Конденсированный неалмазный углерод в различной форме образуется как в процессе детонации наряду с алмазной фазой, так и при последующем разлете продуктов детонации, когда алмазная фаза подвергается частичной графитизации. Под графитизацией понимается переход углерода алмазной фазы в другие (неалмазные) формы.

На фиг. 1 использованы следующие обозначения:

СГ - область существования углерода в форме графита;

CAH - область существования алмаза с дефектами в кристаллах наряду с существованием нестабильного графита;

САКР - область существования алмаза с достаточно правильной кристаллической структурой;

СЖ - область жидкого состояния углерода;

CAD - область существования кристаллов алмаза, формирующихся в структуре детонационного комплекса. Значения точек получены экспериментальным путем с применением метода прозрачного окна и электромагнитного датчика.

Согласно диаграмме фазовых состояний углерода (фиг. 1) условие существования алмазной фазы реализуется в волне детонации мощных смесевых составов на основе гексогена и октогена. Выход алмазной фазы (отношение массы НА к массе заряда) по данным разных источников колеблется в пределах 0…7,5% и зависит от многообразия отличных друг от друга характеристик, описывающих как сам заряд, так и среду, в которой он детонирует (процесс детонационного превращения взрывчатого вещества).

В настоящее время в производстве детонационных алмазов в качестве взрывчатого материала чаще всего используются смеси тротила и гексогена. Тротил (тринитротолуол) представляет собой взрывчатое вещество с большим отрицательным кислородным балансом (КБ=-74%). При взрывчатом разложении тротила выделяется значительное количество свободного углерода. Поэтому в смесях тротила с гексогеном тротил является основным источником углерода для алмазной фазы. Гексоген (триметилентринитрамин) является более мощным взрывчатым веществом (КБ=-22%), чем тротил, и позволяет поддерживать параметры детонационного процесса смесей тротила с гексогеном на нужном уровне.

Для примера можно рассмотреть взрывчатую смесь тротил : гексоген = 40:60%. Уравнение химической реакции, протекающей при взрывчатом превращении этой смеси, имеет следующий вид:

C20,44H25,03O26,79N21,51=2,71CO2+11,12СО+10,25Н2О+2,20Н2+10,75N2+6,61С

Как следует из приведенного уравнения, в результате реакции взрывчатого превращения образуются газообразные продукты: углекислый газ CO2, окись углерода СО, вода в парообразном состоянии H2O, водород Н2 и азот N2. Эти газообразные продукты выбрасываются в атмосферу.

Из твердых (конденсированных) продуктов в соответствии с приведенной реакцией образуются только частицы углерода С. При взрыве заряда ВВ углерод образуется преимущественно в виде ультрамалых частичек алмаза. Кроме алмазной формы, меньшая часть твердого углерода образуется в виде графита и других, переходных от алмаза к графиту форм углерода, которые получили общее название «неалмазные формы углерода» (НФУ).

Образующиеся при детонационном синтезе алмазные частицы имеют размеры 2-6 нм (1 нм=10-9 м). Частицы детонационного алмаза имеют кубическую кристаллическую решетку с параметром элементарной ячейки α=0,3575 нм (у природного алмаза α=0,3566 нм). Из-за малых размеров частиц детонационные алмазы получили название ультрадисперсных алмазов (УДА) или наноалмазов.

Порошок УДА имеет сложную многоуровневую структуру. Первичные наноалмазные частицы (d ~ 2-6 нм) объединены в прочные кластерные агрегаты, имеющие размер от 40 до 400 нм. В свою очередь первичные агрегаты объединяются во вторичные агрегаты и агломераты с размером 0,4-4 мкм. Остатки неудаленных при окислении неалмазных форм углерода распределяются преимущественно на поверхности кристаллитов внутри агрегатов. На поверхности алмазных частиц установлено наличие в значительном количестве разнообразных кислородсодержащих групп: гидроксильных, карбоксильных и др., а также в меньшей мере метальных и нитрильных группировок. В целом вся совокупность экспериментальных фактов позволяет предполагать, что УДА относятся к фрактальным системам и важнейшими стадиями механизма структурообразования УДА является фракталообразование по типу "кластер - частица" и "кластер - кластер" с формированием многоуровневых макроструктур.

Конденсированные продукты взрыва, извлекаемые из бронекамеры после подрыва заряда ВВ, кроме алмазной фазы, содержат неалмазные модификации углерода, а также примеси металлов. В зависимости от способа синтеза содержание алмазной фазы в конденсированных углеродных продуктах взрыва составляет от 30% до 75% от массы данных продуктов.

Исследование влияние формы заряда на массовый выход алмазной фазы проводился с зарядами в форме цилиндра (∅=120 мм и высотой Н=60, 120 мм) и диска (∅=200 и толщиной S=10, 20 мм). Во всех опытах плотность окружающей заряд среды составляла 1 г/см3.

На фиг. 3 представлены форма, масса, способ инициирования детонации, процентное соотношение тротила и гексогена. Проведенные опыты показали следующие результаты: а) заряд №1 - выход алмазной фазы 7%; б) заряд №2 - выход алмазной фазы 7%; в) заряд №3 - выход алмазной фазы 7%; г) заряд №4 - выход алмазной фазы 9%;

Теория взрывчатых веществ рассматривает, как правило, стационарный режим детонации, однородность среды ее распространения и неограниченные геометрические размеры заряда и среды. Для практических целей используют заряды конкретной геометрической формы и размеров (часто весьма малых), к тому же, применяется разнообразные способы возбуждения детонационной волны. Перечисленные факторы формируют нестационарный режим детонационного процесса, и это означает, что давление и температура в ПВ детонационной зоны не имеют постоянного значения в объеме заряда, причем, особый детонационный комплекс реализуется у его свободной поверхности (зона контакта с внешней по отношению к заряду средой).

Для понимания механизма массовой потери алмазной фазы в поверхностном слое δ массой ΔМ проведем оценку:

ΔМ=ρ0⋅δ⋅S, где

где ρ0 - начальная плотность, a S - поверхность заряда. Поделив левую и правую часть равенства на М (масса заряда), получим:

ΔМ/М=ρ0⋅δ⋅S/M,

где ΔМ/М - относительная масса, не формирующая алмазной фазы;

S/M=Sуд - удельная поверхность, которая имеет специфическую зависимость от формы и массы заряда (фиг. 2).

Как видно, ход (Sуд=f(M)) кривых 1 и 2 на фиг. 2 практически совпадает для зарядов в форме шара и цилиндра, при этом по абсолютному значению Sуд у цилиндра больше, то есть потери алмазной фазы в слое δ у таких зарядов выше. Отметим также, что для малогабаритных зарядов рассматриваемой формы (М<0,5 кг) относительные потери алмазной фазы будут увеличиваться, о чем наглядно свидетельствует спад на фиг. 2 (кривая 2). На этом же графике ход пунктирной кривой качественно воспроизводит возможные относительные массовые потери детонационного алмаза с увеличением Sуд.

Заряды в форме цилиндра и шара наиболее часто применяются для практических целей. Заряды другой формы, также применяемые на практике, будут иметь большие значения Sуд по отношению к цилиндру при одинаковой массе, что отражено в таблице на фиг. 3.

С учетом изложенного были проанализированы представления о механизме массовой потери алмазной фазы в поверхностном слое δ у зарядов конкретной формы и размеров, результаты представлены в таблице на фиг. 3.

Анализ данных позволяет сделать некоторые промежуточные выводы:

- как видно из таблицы (фиг. 3) незначительное изменение Sуд (ΔSуд=0,1) не влияет на массовый выход алмазной фазы (η), что хорошо согласуется с графической зависимостью Sуд=Sуд(М) на фиг. 2;

- как следует из зависимости Sуд=Sуд(М), уменьшение габаритов (массы) заряда приводит к количественному увеличению Sуд, а это должно приводить к снижению массового выхода алмазной фазы (η).

Таким образом, при использовании зарядов одного состава близкой массы (М~1 кг), детонирующих в среде ρ0=1,0 г/см3, выход η увеличивается с 7 до 9% при переходе от цилиндра диаметром ∅120 мм и высотой Н60 мм к диску диаметром ∅200 мм и толщиной S10 мм. Такое изменение формы увеличивает Sуд приблизительно в 1,7 раза.

Заявленный способ можно проиллюстрировать примером конкретного выполнения.

В камеру для детонационного синтеза объемом 4 м2 помещалась шашка из смеси тротила (40%) и гексогена (60%) массой 1 кг в форме диска с размерами ∅200 мм × S10 мм в ледяной оболочке. Инициирование производилось электродетонатором. После очистки содержание алмаза в конденсированном углероде составило 9% от массы взрывчатого вещества.

Таким образом, заявленный способ детонационного синтеза наноалмазов позволяет увеличить массовый выход алмазной фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОАЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2348580C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОАЛМАЗОВ | 2003 |

|

RU2230702C1 |

| Способ и исходный продукт для детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2748800C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНОЙ ФРАКЦИИ | 1991 |

|

RU2009999C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ НАНОЧАСТИЦА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2424185C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ АЛМАЗОВ И ДРУГИХ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ ГРАФИТОВЫХ ОБРАЗОВАНИЙ, УСТРОЙСТВО И ЗАРЯД ДЛЯ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2483023C1 |

| Способ детонационного синтеза поликристаллического алмаза | 2021 |

|

RU2774051C1 |

| Способ детонационного синтеза поликристаллического алмаза | 2020 |

|

RU2757661C1 |

| Способ получения детонационных наноалмазов | 2019 |

|

RU2703212C1 |

| Способ получения детонационных наноалмазов | 2019 |

|

RU2711599C1 |

Изобретение относится к нанотехнологии. В герметичную взрывную камеру помещают заряд взрывчатого вещества, содержащего исходный материал синтеза, например смесь тротила и гексогена, в форме диска с толщиной, близкой к критическому диаметру заряда, в ледяной оболочке. Затем инициируют детонацию с помощью электродетонатора с заглублением. Детонационный синтез наноалмазов ведут в среде, инертной по отношению к конденсированным продуктам детонации. Изобретение позволяет увеличить выход наноалмазов до 7-9 мас.%. 3 з.п. ф-лы, 3 ил.

1. Способ детонационного синтеза наноалмазов, включающий инициирование заряда взрывчатого вещества, содержащего исходный материал синтеза, в герметичной взрывной камере в среде, инертной по отношению к конденсированным продуктам детонации, отличающийся тем, что используют заряд взрывчатого вещества в форме диска с толщиной, близкой к критическому диаметру заряда.

2. Способ по п. 1, отличающийся тем, что в качестве взрывчатого вещества используют смесь тротила и гексогена.

3. Способ по п. 1, отличающийся тем, что инициируют детонацию с помощью электродетонатора с заглублением.

4. Способ по п. 1, отличающийся тем, что заряд взрывчатого вещества помещают в ледяную оболочку.

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ АЛМАЗОВ И ДРУГИХ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ ГРАФИТОВЫХ ОБРАЗОВАНИЙ, УСТРОЙСТВО И ЗАРЯД ДЛЯ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2483023C1 |

| ПЕТРОВ Е.А | |||

| Применение конденсированных охладителей для повышения технологического выхода детонационных наноалмазов | |||

| Ультрадисперснве порошки, наноструктуры, материалы: получение, свойства, применение | |||

| Материалы Всеросийской научно-технической конференции, Красноярск, 2003, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ВЕРЕЩАГИН А.Л | |||

| Свойства детонационных наноалмазов, Барнаул, Изд-во АлтГТУ, 2005, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ДОЛМАТОВ В.Ю | |||

| Разработка рациональной технологии получения детонационных наноалмазов высокого качества, Журнал прикладной химии, 2006, т | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Гудок с вибрирующей мембраной | 1925 |

|

SU1937A1 |

| BUNDY F.P | |||

| et al., The pressure-temperature phase and transformation diagram for carbon; updated through 1994, Carbon, 1996, v | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2019-01-09—Публикация

2017-11-21—Подача