Заявляемые изобретения относятся к устройствам верхнего строения железнодорожного пути, в частности, к способам и приспособлениям, применяемым при сборке электроизолирующих стыковых соединений рельсов.

Известны электроизолирующие клееболтовые соединения рельсов (см., например, патенты RU №2245411, С2, МПК Е01В 11/54, B61L 23/16, опубл. 27.01.2005; RU №2289646, С1, МПК Е01В 11/54, В60М 5/00, опубл. 20.12.2006; RU №26718936, С1, МПК Е01В 11/54, опубл. 07.11.2018).

При изготовлении данного вида стыковых соединений требуется соблюдение высокой точности позиционирования всех элементов сборки, обеспечение необходимого качества соединения и прочности соединения при работе на сжатие.

Так как вес расположенных по сторонам рельсов накладок с отверстиями для элементов крепления составляет 35-36 кг, очень сложно добиться высокой точности позиционирования элементов сборки и обеспечить высокое качество сборки.

Из-за высоких требований к качеству, условиям и времени сборки современных клееболтовых изолирующих рельсовых стыков, наиболее предпочтительным и производительным способом сборки считается их сборка в заводских условиях, либо путем предварительной подготовки электроизолирующих накладок в производственных помещениях, а в полевых условиях - распаковки подготовленных накладок, сборки и термообработки стыка.

Известно устройство для сборки рельсового изолирующего стыка (см. патент SU №360436, МПК E01b 29/46, опубл. 28.11.1972), содержащее два полуэксцентрика, к которым приварен рычаг, выполняющий роль рукоятки, между полуэксцентриками на оси установлена штанга, снабженная на противоположном конце установленной шарнирно чекой, нерабочее положение которой фиксируется подпружиненным шариком.

Недостатком данного устройства является то, что применять его можно только для типов накладок, смещение которых вверх под действием сил трения при процессе сжатия исключено их конструкцией.

Сборка изолирующих рельсовых стыков в условиях производственных помещений производится на специально оборудованных технологических участках или на рольганговых линиях, при этом, наряду с обеспечением точного позиционирования всех элементов рельсового стыка, должна обеспечиваться возможность применения средств индукционного или других видов нагрева собранного стыка.

Известен способ сборки электроизолирующего стыкового соединения рельсов, включающий изготовление изолирующей прокладки, устанавливаемой между торцами рельсов, подготовку электрически изолированных накладок, располагаемых по обеим сторонам стыкуемых концов рельсов, подготовку поверхностей накладок, рельсов и болтов, осуществление стыковки рельсов, установку изолирующей прокладки между стыками рельсов, установку накладок, сборку и термообработку стыка (см. патент RU №2319802, Е01В 11/54, В29С 43/20, В29С 43/56, опубл. 20.03.2008).

Недостатком известного способа является низкая эффективность сборки из-за невысокой точности позиционирования всех элементов сборки, возможность механического повреждения или загрязнения нанесенного клеевого слоя, высокие физические нагрузки персонала при подготовке к работе и в процессе выполнения операции изготовления стыка, что повышает опасность проводимых работ.

Техническим результатом заявляемого комплекса изобретений является расширение арсенала технических средств для сборки изолирующих железнодорожных стыков, повышение эффективности сборки, повышение точности, надежности и безопасности при проведении работ.

Технический результат достигается тем, что способ сборки электроизолирующего стыкового соединения рельсов, включающий подготовку электрически изолированных накладок, располагаемых по обеим сторонам стыкуемых концов рельсов, подготовку поверхностей накладок, рельсов и болтов, осуществление стыковки рельсов, установку изолирующей прокладки между стыками рельсов, установку накладок, сборку и термообработку стыка, отличается тем, что, предварительно, перед стыковкой рельсов, осуществляют установку рельсов на опорную плиту, размещенную на поверхности системы транспортировки рельсов, выставляют на опорной плите центрирующий элемент, толщина которого соответствует толщине изолирующей прокладки, производят перемещение стыкуемых рельсов до упора с центрирующим элементом, производят фиксацию рельсов на опорной плите в вертикальном и горизонтальном направлении, а перед установкой изолирующей прокладки, центрирующий элемент убирают.

Устройство для сборки электроизолирующего стыкового соединения рельсов, характеризуется тем, что оно содержит основание, опорную плиту, установленную на основании с возможностью вертикального перемещения, прижимные механизмы для взаимодействия с рельсом, установленные на опорной плите и выполненные в виде устройств горизонтальной и вертикальной фиксации рельсов, устройство также снабжено двумя опорно-поворотными механизмами, расположенными на опорной плите взаимообращенно друг к другу, при этом каждый опорно-поворотный механизм выполнен в виде стойки, снабженной опорной плоскостью с поверхностью, повторяющей внешний контур изолирующей прокладки, при этом опорная плоскость снабжена выступами для фиксирования изолирующей прокладки и установлена на стойке с возможностью поворота на 90°.

Результат достигается за счет обеспечения точного позиционирования соединяемых рельсов в продольном, поперечном и вертикальном направлениях, соосности болтовых отверстий шеек рельсов и накладок, исключения значительных физических нагрузок при совмещении профилей накладок и соединяемых рельсов, гарантированное обеспечение целостности и исключения контактов с источниками загрязнения нанесенного слоя клеевой композиции накладок до непосредственного контакта с взаимодействующими поверхностями рельсов, равномерность примыкания соединяемых поверхностей.

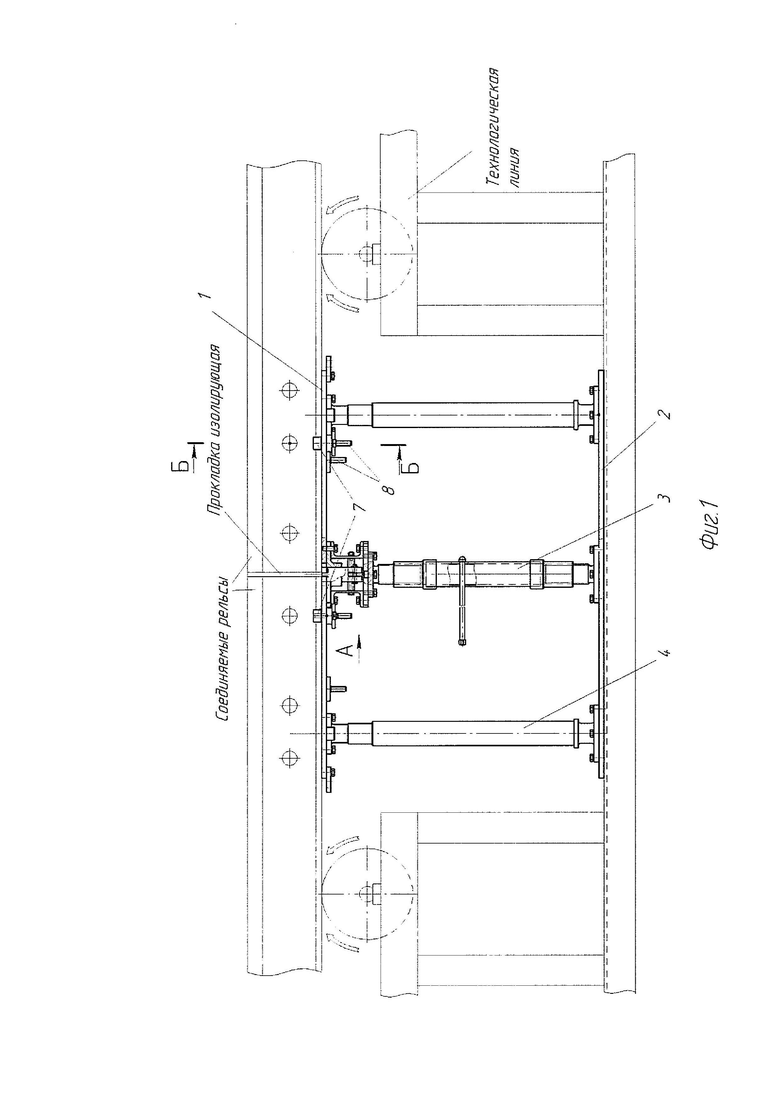

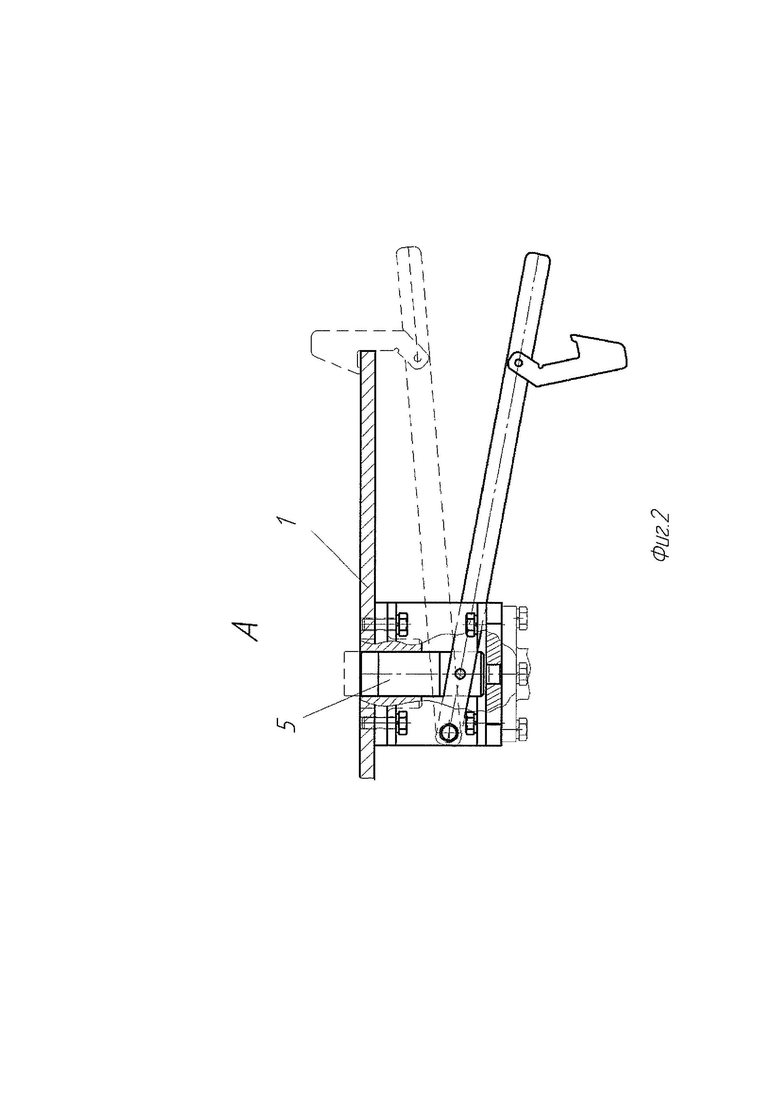

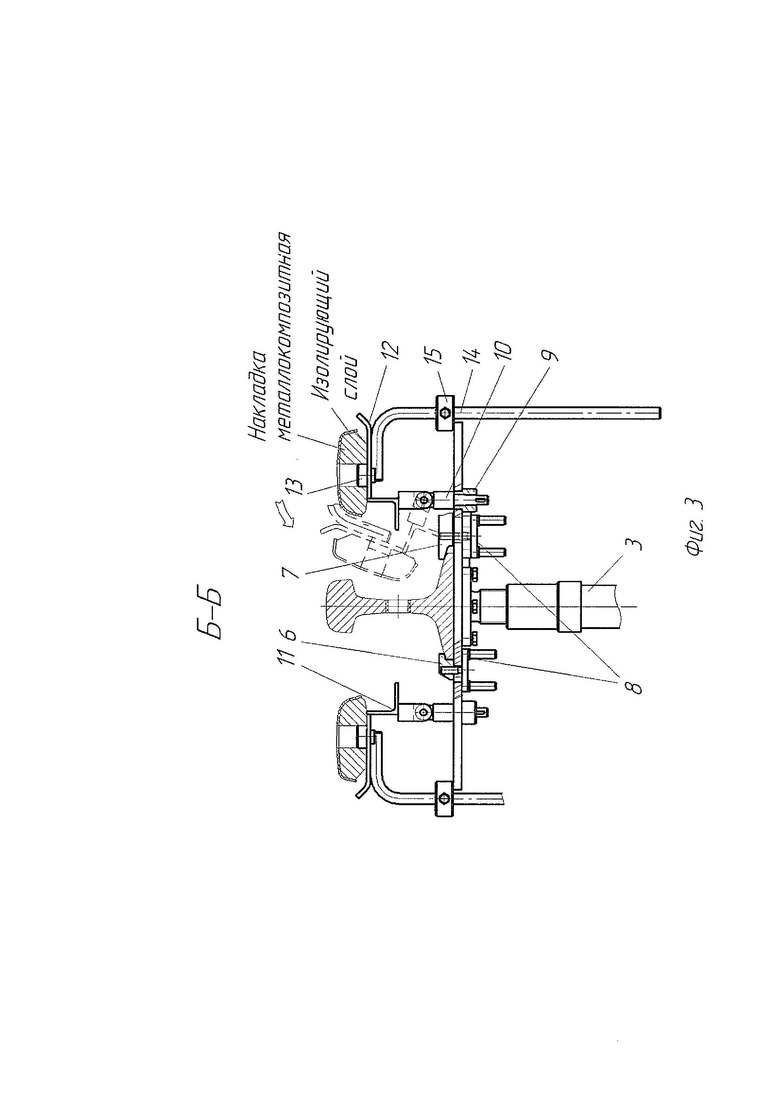

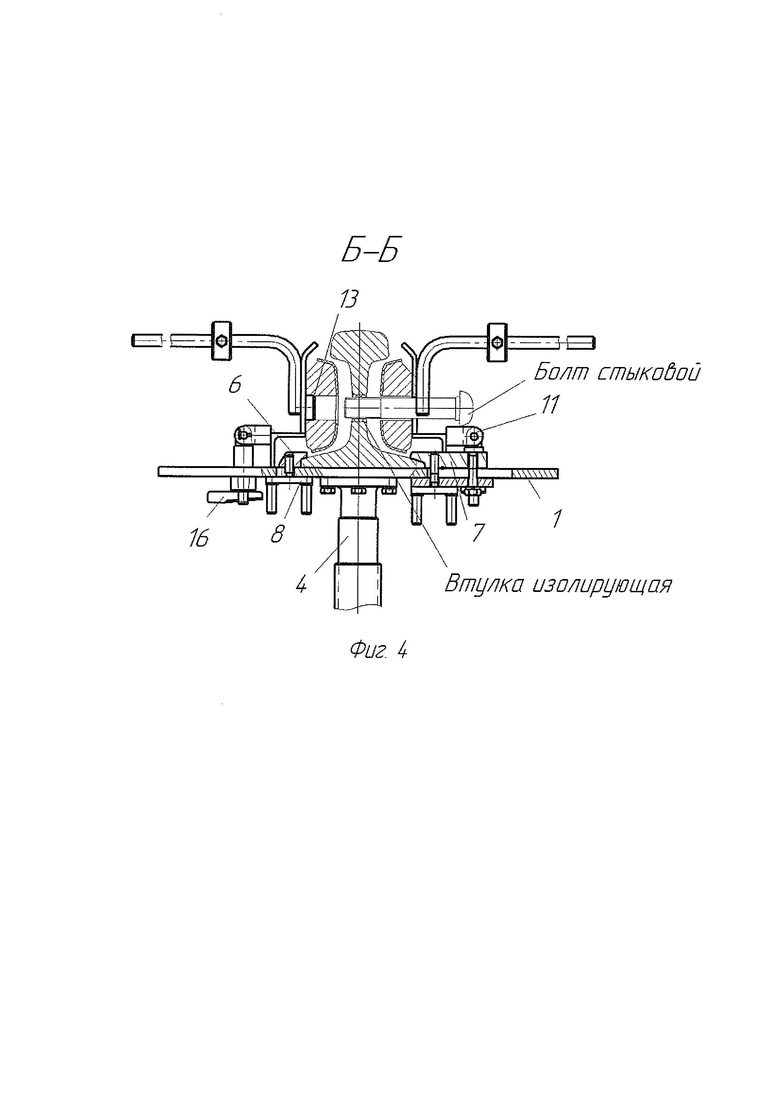

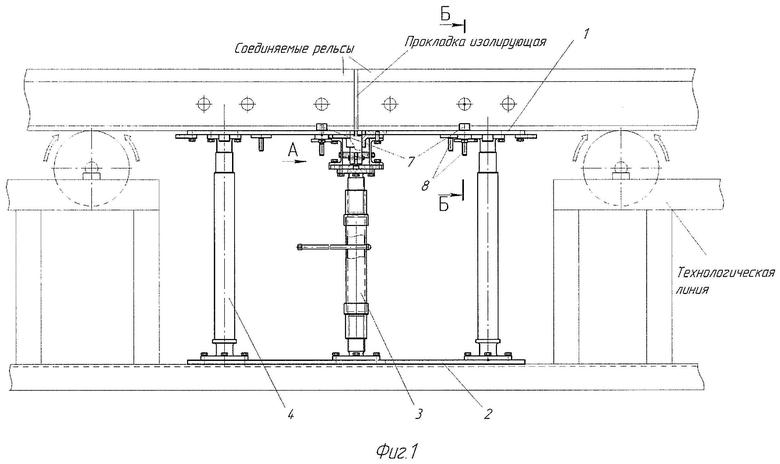

Сущность изобретения поясняется чертежами, на которых на фиг. 1 изображен вид спереди на устройство, сопряженное с конструкцией технологической линии, на фиг. 2 - вид А на фиг. 1 (центрирующий элемент), на фиг 3 - разрез Б-Б на фиг. 1 при горизонтальном положении опорных плоскостей опорно-поворотных механизмов, на фиг. 4 - разрез Б-Б на фиг. 1 при вертикальном положении опорных плоскостей опорно-поворотных механизмов.

В состав устройства входит плита опорная 1, соединенная с основанием 2 с возможностью вертикального перемещения посредством тяги регулируемой 3 и стоек направляющих 4. Снизу к плите опорной закреплен центрирующий элемент 5 с возможностью вертикального перемещения и фиксации в верхнем положении. Заготовки рельсов устанавливают на поверхностях поворотных роликов технологической линии, для закрепления подошв рельсов на опорной плите 1 с возможностью поперечного смещения устанавливают балку упорную 6 и планки прижимные 7, с возможностью фиксирования их положений винтами 8. Опорная плита 1 оснащена втулками конусными 9, в которых установлены стойки 10 опорно-поворотных механизмов 11. Опорно-поворотные механизмы 11 оснащены опорными плоскостями 12, выступами цилиндрическими 13, рукоятками 14 с упорами 15. Для фиксирования стоек 10 в рабочем положении используются клинья 16.

Устройство работает следующим образом. Рельсы по опорам технологической линии подают в зону выполнения монтажных работ при нижнем положении опорной плиты 1, после чего, при переведенных в крайние наружные положения балки упорной 6 и планок прижимных 7, вращением рычага регулируемой тяги 3 опорную плиту 1 поднимают до соприкосновения с подошвой рельса. Перемещением вверх выставляют и фиксируют центрирующий элемент 5. Выполняют продольное позиционирование рельсов перемещением их до упора к центрирующему элементу. Выполняют поперечное позиционирование рельсов, при этом балку упорную 6 смещают в крайнее ближнее к продольной оси опорной плиты 1 положение и фиксируют винтами 8, подошвы рельсов фиксируют смещением прижимных планок 7 до профильных поверхностей подошв рельсов и поджатием их винтами 8. Центрирующий элемент убирают и в зону стыка устанавливают прокладку изолирующую. После нанесения на профильные поверхности соединяемых рельсов и накладок клеевой композиции и установки в шейки рельсов втулок изолирующих, накладки металлокомпозитные укладывают на опорные плоскости 12, их положение фиксируют совмещением внешних присоединительных отверстий с цилиндрическими поверхностями выступов 13. Для сборки стыка опорно - поворотные механизмы 11, с расположенными на опорных плоскостях 12 металлокомпозитными накладками, за рукоятки 14 поворачивают относительно шарнирных узлов стоек 10 и переводят в вертикальное положение, представленное на фиг. 4, после чего болты стыковые устанавливают по местам расположения профильных пазов в опорных плоскостях 12. Установленные четыре стыковых болта используют в качестве направляющих для горизонтального смещения накладок к шейкам рельса, при этом персонал воздействует на накладки рычагами через отверстия опорной плоскости 12, а в крайние отверстия накладок производят установку оставшихся болтов и затягивание всех болтовых соединений. Перед опусканием вниз опорной плиты 1 производят ослабление винтов 8 и отведение из зацепления с подошвами рельсов балки упорной 6 и планок прижимных 7.

Использование предложенного устройства позволит: - обеспечить повышение качества и точности сборки клееболтовых соединений;

- исключить случаи брака в сборке, связанные с механическим повреждением или загрязнением нанесенного слоя клеевой эмульсии;

- снизить уровень физических нагрузок на персонал при процессе позиционирования и присоединения металлокомпозитных накладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрически изолирующее неразъемное рельсовое стыковое соединение | 2017 |

|

RU2671893C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| Металлокомпозитная накладка клееболтового изолирующего стыка | 2017 |

|

RU2671892C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2012 |

|

RU2501902C1 |

| Способ прокатки полосы заготовки полнопрофильного сердечника металлокомпозитной накладки клееболтового изолирующего стыка | 2022 |

|

RU2787286C1 |

| Изолирующий рельсовый стык | 2015 |

|

RU2611295C1 |

| ИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2459898C1 |

| ИЗОЛИРУЮЩИЙ СТЫК | 2009 |

|

RU2409722C1 |

| РЕЛЬСОВЫЙ ЭЛЕКТРОИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2473726C2 |

| РЕЛЬСОВОЕ СТЫКОВОЕ ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СОЕДИНЕНИЕ | 2024 |

|

RU2835116C1 |

Изобретение относится к области железнодорожного транспорта, а именно к изолирующим рельсовым стыковым соединениям верхнего строения железнодорожного пути. Способ сборки электроизолирующего стыкового соединения рельсов включает подготовку накладок, располагаемых по обеим сторонам стыкуемых концов рельсов, подготовку поверхностей накладок, рельсов и болтов, осуществление стыковки рельсов, установку изолирующей прокладки между стыками рельсов, установку накладок, сборку и термообработку стыка. При этом, предварительно, перед стыковкой рельсов, осуществляют установку рельсов на опорную плиту, размещенную на поверхности системы транспортировки рельсов, выставляют на опорной плите центрирующий элемент, толщина которого соответствует толщине изолирующей прокладки, производят перемещение стыкуемых рельсов до упора с центрирующим элементом, производят фиксацию рельсов на опорной плите в вертикальном и горизонтальном направлении, а перед установкой изолирующей прокладки, центрирующий элемент убирают. Предлагаемое для осуществления способа устройство адаптировано к рольганговой линии и содержит основание, опорную плиту, установленную на основании с возможностью вертикального перемещения, прижимные механизмы для взаимодействия с рельсом, установленные на опорной плите и выполненные в виде устройств горизонтальной и вертикальной фиксации рельсов. Устройство также снабжено двумя опорно-поворотными механизмами, расположенными на опорной плите взаимообращенно друг к другу, при этом каждый опорно-поворотный механизм выполнен в виде стойки, снабженной опорной плоскостью с поверхностью, повторяющей внешний контур изолирующей прокладки. Опорная плоскость снабжена выступами для фиксирования изолирующей прокладки и установлена на стойке с возможностью поворота на 90°. В результате повышается эффективность сборки, а также точность, надежность и безопасность при проведении работ. 2 н.п. ф-лы, 4 ил.

1. Способ сборки электроизолирующего стыкового соединения рельсов, включающий подготовку электрически изолированных накладок, располагаемых по обеим сторонам стыкуемых концов рельсов, подготовку поверхностей накладок, рельсов и болтов, осуществление стыковки рельсов, установку торцевой изолирующей прокладки между стыками рельсов, установку накладок, сборку и термообработку стыка, отличающийся тем, что предварительно перед стыковкой рельсов, осуществляют установку рельсов на опорную плиту, размещенную на поверхности системы транспортировки рельсов, выставляют на опорной плите центрирующий элемент, толщина которого соответствует толщине торцевой изолирующей прокладки, производят перемещение стыкуемых рельсов до упора с центрирующим элементом, производят фиксацию рельсов на опорной плите в вертикальном и горизонтальном направлении, а перед установкой изолирующей прокладки центрирующий элемент убирают.

2. Устройство для сборки электроизолирующего стыкового соединения рельсов, характеризующееся тем, что оно содержит основание, опорную плиту, установленную на основании с возможностью вертикального перемещения, прижимные механизмы для взаимодействия с рельсом, установленные на опорной плите и выполненные в виде устройств горизонтальной и вертикальной фиксации рельсов, устройство также снабжено двумя опорно-поворотными механизмами, расположенными на опорной плите взаимообращенно друг к другу, при этом каждый опорно-поворотный механизм выполнен в виде стойки, снабженной опорной плоскостью с поверхностью, повторяющей внешний контур изолирующей прокладки, при этом опорная плоскость снабжена выступами для фиксирования изолирующей прокладки и установлена на стойке с возможностью поворота на 90°.

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩИЙ СТЫК ДЛЯ РЕЛЬСОВЫХ ЦЕПЕЙ | 2002 |

|

RU2245411C2 |

| СПОСОБ ПОВЫШЕНИЯ ЖИЗНЕСПОСОБНОСТИ КОМПОЗИЦИЙ | 0 |

|

SU173925A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2024-01-11—Публикация

2023-11-17—Подача