Изобретение относится к теплотехнике и может быть использовано для обеспечения эффективного отвода тепла от тепловыделяющих объектов, например от электронных компонентов, установленных на единой печатной плате в электронном модуле.

Известно устройство для отвода тепла от тепловыделяющих компонентов, установленных в электронном модуле [RU 2350055, Н05К 7/20, 20.03.2009], в котором в качестве теплоотвода применены изогнутые медные пластины, имеющие три участка, установленные в разных плоскостях модуля так, что первые участки медных пластин установлены на базовую плоскость и могут использоваться как присоединительные выводы, вторые участки медных пластин присоединены к металлизированным плоскостям подложки, третьи участки медных пластин припаяны к основаниям тепловыделяющих приборов, причем форма и толщина медных пластин выбираются исходя из требований к жесткости конструкции, плотности тока, протекающего через приборы, максимально допустимого теплового сопротивления теплоотвода, рассеивающего избыточное тепло непосредственно и/или с помощью прижима дополнительных радиаторных элементов.

Недостатком этого устройства является, во-первых, необходимость прижима к устройству дополнительных радиаторов, что не всегда возможно с конструктивной точки зрения и не обеспечивает эффективный отвод тепла от прибора, во-вторых, невозможность обеспечить низкие тепловые сопротивления для нескольких теплонагруженных приборов одновременно, что диктуется требованиями к жесткости конструкции теплоотвода, и, в-третьих, данное устройство не применимо для отвода тепла от множества интегральных схем, имеющих матричные или шариковые выводы корпуса и установленных на одной печатной плате.

Известно также устройство для отвода тепла от теплонагруженного электронного компонента с планарными выводами, размещенного на печатной плате [RU 2105441, Н05К 7/20, 20.02.1998], в котором теплоотводящее основание корпуса компонента прижато к теплопроводному корпусу блока, при этом планарные выводы корпуса компонента отогнуты под прямым углом в сторону, противоположную теплоотводящему основанию его корпуса, что позволяет за счет пружинящих свойств выводов корпуса компонента обеспечивать плотный тепловой контакт между корпусом блока и корпусом компонента одновременно для нескольких теплонагруженных компонентов.

Недостатком этого устройства являются относительно узкие функциональные возможности, обусловливающие его ограниченное применение, поскольку оно пригодно только для рассматриваемой конкретной конструкции блока и отсутствует возможность его использования для интегральных микросхем с корпусами, установленных на одной печатной плате и имеющих матричные и шариковые выводы.

Известно также конструктивное решение для конвективного охлаждения лазерного диода с теплообменником, вынесенным на крышку модуля [Николаенко Ю.Е., Жук С.К., Батуркин В.М., Олефиренко Д.Н. Моделирование и выбор систем обеспечения теплового режима лазерных модулей // Технология и конструирование в электронной аппаратуре, 2001, №2, с. 31-36], в котором использован теплопровод, передающий тепловой поток от лазерного диода к теплообменнику, представляющий собой жгут медных волокон диаметром 30-70 мкм.

Недостатком такого конструктивного решения являются относительно узкие функциональные возможности, обусловливающие его ограниченное применение, поскольку оно создано для охлаждения конкретного электронного прибора - лазерного диода с теплообменником, вынесенным на крышку модуля. Это ограничивает возможность использования его для других конструкций.

Близким аналогом предложенного является устройство охлаждения и отвода тепла от компонентов электронных систем [RU 117056 U1, Н05К 7/20, G12B 15/06, G06F 1/20, 10.06.2012], состоящее из принимающего и отводящего тепло элементов от электронных компонентов и конструкций теплостока, установленных на печатной плате электронной системы, причем принимающий и отводящий тепло элементы выполнены в виде двух пластин из высокотеплопроводных материалов, одна из которых закреплена на корпусе электронного компонента, а другая - на конструкции теплостока, при этом пластины соединены между собой посредством гибких высокотеплопроводных звеньев для обеспечения степени подвижности во всех направлениях.

Недостатком наиболее близкого технического решения является недостаточная эффективность отвода тепла от компонентов электронных систем, обусловленная тем, что пластины из высокотеплопроводных материалов, одна из которых закреплена на корпусе электронного компонента, а другая - на конструкции теплостока, не могут идеально прилегать к корпусу электронного компонента и к теплостоку, соответственно, поскольку на прилегающих друг к другу поверхностях, как правило, имеются шероховатости, которые приводят к образованию малоразмерных воздушных зазоров и, следовательно, к снижению теплопроводности устройства для отвода тепла от компонентов электронных систем в целом.

Использование для улучшения прилегания поверхностей термопасты имеет существенный недостаток, связанный с тем, что технологический процесс нанесения термопаст весьма трудоемок, требует постоянного контроля (толщина, профиль нанесения пасты, сила прижатия, устранение подтекания пасты после подпрессовки и т.д.).

В силу этого нанесения термопасты с трудом встраивается в конвейерное производство, плохо поддается автоматизации, имеет репутацию «грязного» технологического процесса, характеризуется достаточно большим процентом невозвратных отходов.

Альтернативное термопастам использование эластичных термопрокладок достаточно легко встраивается в автоматизированные линии сборки и является малоотходным. В силу эластичности термопрокладки относительно эффективно могут использоваться при сопряжении поверхностей с крупными воздушными зазорами, возникающими при большой криволинейности, перекосами при монтаже, крупными дефектами поверхностей. Однако они имеют серьезный недостаток, связанный с тем, что не могут обеспечить проникновение (заполнение) во все микро неровности и шероховатости сопрягаемых поверхностей. Поэтому при использовании эластичных термопрокладок могут оставаться незаполненными большое количество воздушных зазоров. Это приводит к снижению теплопроводности устройств для отвода тепла от компонентов электронных систем в целом.

Еще одним близким аналогом предложенного является устройство охлаждения и отвода тепла от компонентов электронных систем [US 2014/0008050 A1, F28F 3/00, 09.06.2014], содержащее теплопринимающий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к тепловыделяющему объекту, и теплоотводящий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к внешнему теплостоку, а также теплопроводный элемент, размещенный между пластинами вплотную к их внутренним поверхностям, причем теплопроводный элемент выполнен в виде слоя термопасты, а пластины выполнены из гибкой теплопроводной фольги и снабжены равномерно размещенными по их площади сквозными отверстиями.

Недостатком наиболее близкого технического решения является недостаточная эффективность отвода тепла от компонентов электронных систем.

Наиболее близким по технической сути и достигаемому техническому результату является устройство отвода тепла от тепловыделяющих объектов [RU 12602805, C1, G12B 15/06, Н05К 7/20, H01L 23/373, 20.11.2016], содержащее элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к тепловыделяющему объекту, и теплоотводящий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к внешнему теплостоку, а также теплопроводный элемент, размещенный между пластинами вплотную к их внутренним поверхностям, причем, теплопроводный элемент выполнен в виде слоя термопасты, а пластины выполнены из гибкой теплопроводной фольги и снабжены равномерно размещенными по их площади сквозными отверстиями с диаметром 0,1-2 мм, формирование сквозных отверстий производят путем прокола теплопроводной фольги поочередно с ее внутренней и внешней стороны, а на выходах сквозных отверстий, полученных путем прокола, формируют выступы в теплопроводной фольге в форме усеченного конуса с высотой 0,1-2 мм и с углом наклона образующей 15°-90°.

Особенностью устройства является то, что, в нем может быть использована гибкую теплопроводную фольгу толщиной 5-500 мкм, а слой термопасты имеет толщину 0,1-3 мм.

Недостатком устройства является относительно низкая эффективность теплоотвода в условиях, когда отвод тепла от тепловыделяющего объекта к теплопринимающему объекту производится для изготовленных из разных по электрохимическому потенциалу материалов, например из меди и алюминия, составляющих гальваническую пару, а также когда их поверхности обладают относительно высокой шероховатостью и неровностью.

Задача, на решение которой направлено предлагаемое изобретение, заключается в повышении эффективности теплоотвода.

Требуемый технический результат, достигаемый при реализации изобретения, заключается в повышении эффективности теплоотвода.

Поставленная задача решается, а требуемый технический результат достигается тем, что в устройстве для отвода тепла от тепловыделяющих объектов, содержащем теплопринимающий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к тепловыделяющему объекту, и теплоотводящий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к внешнему теплостоку, а также теплопроводный элемент, размещенный между пластинами вплотную к их внутренним поверхностям и выполненный в виде слоя термопасты, согласно изобретению, введена сетка, установленная в теплопроводном элементе, выполненном в виде слоя термопасты, при этом, теплопринимающий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности тепловыделяющего объекта, к которой теплопринимающий элемент прилегает своей внешней поверхностью, теплоотводящий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности теплостока, к которой теплопринимающий элемент прилегает своей внешней поверхностью, а сетка выполнена из материала, имеющего среднее значение электрохимического потенциала относительно теплопринимающего и теплоотводящего элементов.

Требуемый технический результат достигается также тем, что, сетка, установленная в теплопроводном элементе, выполнена из высокотеплопроводного материала.

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена однослойной и установлена в среднем слое теплопроводного элемента.

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена двухслойной, каждый слой которой установлен на соответствующей поверхности теплопроводного элемента.

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена трехслойной с размещением слоев в середине теплопроводного элемента и на его поверхностях

Кроме того, требуемый технический результат достигается тем, что, сетка, выполнена из меди.

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена из латуни.

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена из алюминия.

Кроме того, требуемый технический результат достигается тем, что, сетка, выполнена из углеродного волокна

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена из высоконаполненного графитопласта.

Кроме того, требуемый технический результат достигается тем, что, сетка выполнена с отношением площади отверстий к площади металла сетки не менее 10%.

Кроме того, требуемый технический результат достигается тем, что, толщина сетки составляет 0,01-0,5 мм.

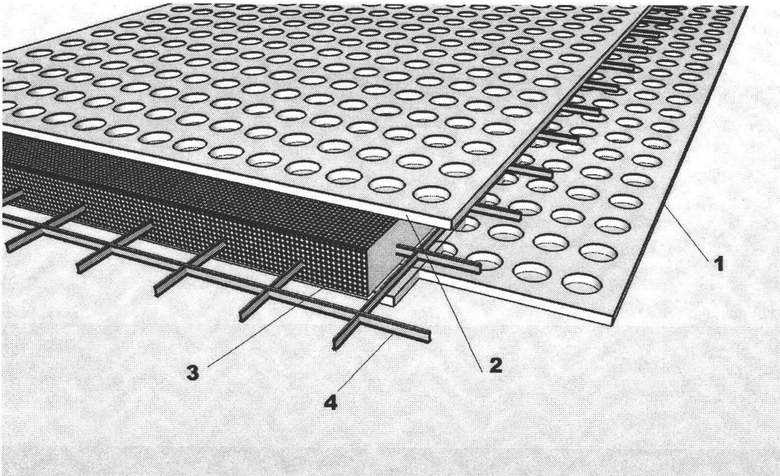

На чертеже представлено устройство отвода тепла от тепловыделяющих объектов для наиболее приемлемого случая использования однослойной сетки, установленной в среднем слое теплопроводного элемента.

Устройство отвода тепла от тепловыделяющих объектов содержит теплопринимающий элемент 1 в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к тепловыделяющему объекту (на чертеже не показан).

Кроме того, устройство отвода тепла от тепловыделяющих объектов содержит теплоотводящий элемент 2 в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к внешнему теплостоку (на чертеже не показан), предназначенный для утилизации тепла.

Устройство отвода тепла от тепловыделяющих объектов содержит также теплопроводный элемент 3, размещенный между пластинами 1 и 2 вплотную к их внутренним поверхностям и выполненный в виде слоя термопасты.

Помимо указанного выше, устройство отвода тепла от тепловыделяющих объектов содержит сетку 4 из теплопроводного материала, установленную в теплопроводном элементе 3, выполненном в виде слоя термопасты.

Особенностью предложенного технического решения является то, что, теплопринимающий элемент 1 выполнен из материала с однородными электрохимическими свойствами с материалом поверхности тепловыделяющего объекта, к которой теплопринимающий элемент прилегает своей внешней поверхностью, а теплоотводящий элемент 2 выполнен из материала с однородными электрохимическими свойствами с материалом поверхности теплостока, к которой теплопринимающий элемент прилегает своей внешней поверхностью.

При этом, наиболее приемлемым является выполнение сетки 4 из материала, имеющего среднее значение электрохимического потенциала относительно теплопринимающего 1 и теплоотводящего 2 элементов.

Сама сетка 4 может быть выполнена однослойной и установлена в среднем слое теплопроводного элемента 3, как это показано на чертеже.

Но, кроме того, сетка 4 может быть выполнена двухслойной, каждый слой которой установлен на соответствующей поверхности теплопроводного элемента, или, даже трехслойной с размещением слоев в середине теплопроводного элемента 3 и на его поверхностях.

Наиболее приемлемым является использование сетки 4 с большим «живым сечением» и, как правило, с отношением площади отверстий к площади сетки не менее 10%. Кроме того, толщина сетки может составлять 0,01-0,5 мм, а материалом для изготовления сетки может быть латунь.

Теплопринимающий 1 и теплоотводящий 2 элементы могут быть выполнены из теплопроводной фольги, например, из алюминия, меди и иных металлов с учетом указанных выше рекомендаций и иметь сквозные отверстия, например, диаметром 0,1-2 мм. При их формировании целесообразно производить поочередный прокол теплопроводной фольги с ее внутренней и внешней стороны. Величина суммарной площади отверстий находится в пределах от 20% до 75% от величины площади пластины из теплопроводного материала. Кроме того, при формировании сквозных отверстий формируют выступы в теплопроводной фольге в форме усеченного конуса с высотой 0,1-2 мм и с углом наклона образующей 15°-90°. Дополнительно к указанному в качестве гибкой теплопроводной фольги может быть использована алюминиевая или медная фольга толщиной 5-500 мкм, в качестве термопасты использована КПТ-8 с толщиной слой 1-3 мм. Сами пластины из теплопроводного материала, как правило, имеют одинаковые размеры, а по краям они могут быть жестко соединены (спаяны).

Используется устройство отвода тепла от тепловыделяющих объектов следующим образом.

Перед началом использования устройства отвода тепла от тепловыделяющих объектов на него производят внешнее силовое воздействие. Это усилие передается на теплопринимающий 1 и теплоотводящий 2 элементы, выполненные из гибкой теплопроводной фольги. Поэтому сразу нивелируются относительно крупные неровности на поверхностях тепловыделяющего объекта и внешнего теплостока. Кроме того, под влиянием силового воздействия термопаста 3 через сквозные отверстия 4 заполняет шероховатости на поверхностях тепловыделяющего объекта и внешнего теплостока. Этим самым обеспечивается качественный контакт сопрягаемых поверхностей и приводит к повышению эффективности теплоотвода.

Существенной проблемой при эксплуатации подобных устройств является возникновение электрохимической коррозии в месте соприкосновения (контакта) тепловыделяющего объекта и теплостока (теплорассеивающего радиатора) в тех случаях когда они изготовлены из различных металлов (например алюминия и меди). По существу, возникает гальваническая пара. Причина возникновения этого вида коррозии - различие электрохимических потенциалов. Присутствие «жидкой» термопасты во многих случаях еще больше инициирует процесс коррозии.

Снизить уровень электрохимической коррозии можно за как счет уменьшения площади непосредственного соприкосновения (контакта) разнородных металлов, так и за счет использования в таких интерфейсах разных металлов. Например, при охлаждении медного тепловыделяющего объекта с помощью алюминиевого теплостока целесообразно использовать теплопринимающий 1 и теплоотводящий 2 элементы выполненные, соответственно, из меди и из алюминия. В противном случае - наоборот. А в термопасте размещать сетку 4 из металла, имеющего электрохимический потенциал близкий к среднему между ними. Сетка, помимо уменьшения эффекта снижения снижения теплопроводности из-за электрохимической коррозии позволяет обеспечить эффект снижения электропроводности и в ситуации, когда поверхности тепловыделяющего объекта и теплостока характеризуются различными классами механической обработки (шероховатостью), например при использовании в качестве них подложки из прокатанной меди и алюминиевого радиатора, полученного методом литья.

Оптимальным для этого случая также является использование сетки 4 либо в среднем слое термопасты, либо на ее поверхностях, либо всех трех слоев сетки с максимальными «живыми сечениями» - отношением площади просвета отверстий к общей площади сеток.

Сетка 4 облегчает выход термопасты на поверхности и заполнение больших неровностей и перепадов на них.

Наиболее приемлемым является использование сетки 4 с большим «живым сечением» и, как правило, с отношением площади отверстий к площади сетки не менее 0,9. Кроме того, толщина сетки может составлять 0,1-0,5 мм. Для использования следует стремиться к сеткам из максимально теплопроводного и максимально приближенного по значениям электрохимического потенциала к контактирующей поверхностью металла, например, при контакте с медной поверхностью следует использовать медную латунную сетку.

В случае если одна из контактирующих поверхностей характеризуется очень грубой поверхностной обработкой, то следует увеличить толщину теплопроводного элемента 3 и увеличить число сеток 4 до трех. Оптимальным, при этом, будет изготовление сеток 4 из металла имеющего среднее (по сравнению с внешними пластинами значениями электрохимического потенциала).

Таким образом, благодаря тому, что введена сетка из теплопроводного материала, установленная в теплопроводном элементе, выполненном в виде слоя термопасты, теплопринимающий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности тепловыделяющего объекта, к которой теплопринимающий элемент прилегает своей внешней поверхностью, теплоотводящий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности теплостока, к которой теплопринимающий элемент прилегает своей внешней поверхностью, а сетка выполнена из материала, имеющего среднее значение электрохимического потенциала относительно теплопринимающего и теплоотводящего элементов, достигается требуемый технический результат, заключающийся в повышении эффективности теплоотвода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ ОБЪЕКТОВ | 2015 |

|

RU2602805C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ КОМПОНЕНТОВ | 2013 |

|

RU2546963C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ КОМПОНЕНТОВ | 2015 |

|

RU2586620C1 |

| Датчик утечек | 2018 |

|

RU2675193C1 |

| Датчик влажности | 2018 |

|

RU2672814C1 |

| Датчик утечек углеводородных жидкостей | 2018 |

|

RU2678920C1 |

| МУЛЬТИСЕНСОРНЫЙ ДАТЧИК КРИТИЧЕСКИХ СИТУАЦИЙ | 2013 |

|

RU2536766C1 |

| ДАТЧИК УТЕЧЕК ЭЛЕКТРОПРОВОДЯЩИХ ЖИДКОСТЕЙ | 2013 |

|

RU2545485C1 |

| Датчик утечек электропроводящих жидкостей | 2017 |

|

RU2662252C1 |

| СИСТЕМА КОНДУКТИВНОГО ТЕПЛООТВОДА ОТ ЭЛЕКТРОННЫХ МОДУЛЕЙ СТЕКОВОГО ФОРМ-ФАКТОРА ДЛЯ КОРПУСНЫХ ИЗДЕЛИЙ ЭЛЕКТРОНИКИ | 2017 |

|

RU2713486C2 |

Изобретение относится к теплотехнике и может быть использовано для обеспечения эффективного отвода тепла от тепловыделяющих объектов, например от электронных компонентов, установленных на единой печатной плате в электронном модуле. Предложено устройство отвода тепла от тепловыделяющих объектов, содержащее теплопринимающий элемент в виде пластины из теплопроводного материала с внешней поверхностью, теплоотводящий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к внешнему теплостоку, теплопроводный элемент, размещенный между пластинами вплотную к их внутренним поверхностям и выполненный в виде слоя термопасты, а также сетку, установленную в теплопроводном элементе, выполненном в виде слоя термопасты. При этом теплопринимающий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности тепловыделяющего объекта, теплоотводящий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности теплостока, а сетка выполнена из материала, имеющего среднее значение электрохимического потенциала относительно теплопринимающего и теплоотводящего элементов. Технический результат - повышение эффективности теплоотвода. 5 з.п. ф-лы, 1 ил.

1. Устройство отвода тепла от тепловыделяющих объектов, содержащее теплопринимающий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к тепловыделяющему объекту, и теплоотводящий элемент в виде пластины из теплопроводного материала с внешней поверхностью, прилегающей к внешнему теплостоку, а также теплопроводный элемент, размещенный между пластинами вплотную к их внутренним поверхностям и выполненный в виде слоя термопасты, отличающееся тем, что, введена сетка, установленная в теплопроводном элементе, выполненном в виде слоя термопасты, при этом теплопринимающий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности тепловыделяющего объекта, к которой теплопринимающий элемент прилегает своей внешней поверхностью, теплоотводящий элемент выполнен из материала с однородными электрохимическими свойствами с материалом поверхности теплостока, к которой теплопринимающий элемент прилегает своей внешней поверхностью, а сетка выполнена из материала, имеющего среднее значение электрохимического потенциала относительно теплопринимающего и теплоотводящего элементов.

2. Устройство отвода тепла от тепловыделяющих объектов по п. 1, отличающееся тем, что сетка, установленная в теплопроводном элементе, выполнена из высокотеплопроводного материала.

3. Устройство отвода тепла от тепловыделяющих объектов по п. 1, отличающееся тем, что сетка, установленная в теплопроводном элементе, выполнена или однослойной и установлена в среднем слое теплопроводного элемента, или двухслойной, каждый слой которой установлен на соответствующей поверхности теплопроводного элемента, или трехслойной с размещением слоев в середине теплопроводного элемента и на его поверхностях.

4. Устройство отвода тепла от тепловыделяющих объектов по п. 1, отличающееся тем, что сетка, установленная в теплопроводном элементе, выполнена с отношением площади отверстий к площади сетки не менее 10%.

5. Устройство отвода тепла от тепловыделяющих объектов по п. 1, отличающееся тем, что сетка, установленная в теплопроводном элементе, выполнена или из меди, или из латуни, или из алюминия, или из углеродного волокна, или из высоконаполненного графитопласта.

6. Устройство отвода тепла от тепловыделяющих объектов по п. 1, отличающееся тем, что сетка, установленная в теплопроводном элементе, выполнена толщиной 0,01-0,5 мм.

| Устройство для электростатической фокусировки электронного потока | 1958 |

|

SU117056A1 |

| РАДИОЭЛЕКТРОННЫЙ БЛОК | 1996 |

|

RU2105441C1 |

| US 20140008050 A1, 09.01.2014 | |||

| МОДУЛЬ, СОСТОЯЩИЙ ИЗ ПОДЛОЖКИ, СИЛОВЫХ ПРИБОРОВ, ЭЛЕКТРИЧЕСКОЙ СХЕМЫ И ТЕПЛООТВОДА | 2008 |

|

RU2350055C1 |

| CN 206294473 U, 30.06.2017 | |||

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ РАДИОЭЛЕМЕНТОВ | 2012 |

|

RU2519925C2 |

Авторы

Даты

2018-11-07—Публикация

2018-01-17—Подача