Область техники, к которой относится изобретение

Изобретение может использоваться в полупроводниковых модулях управления технологическими процессами, с генерирующими тепло силовыми приборами, устанавливаемыми по технологии поверхностного монтажа.

Уровень техники

Известно устройство для отвода тепла от корпуса узла, генерирующего избыточное тепло, имеющее отдельно формованные элементы из теплопроводного синтетического материала и размещаемое на поверхности корпуса узла так, что формованный элемент находится в плоскостном контакте с этим корпусом и может упруго деформироваться или сжиматься, по крайней мере, на отдельных своих участках. (Патент РФ на изобретение (DE), №2152697, 1994 г.)

Недостаток устройства: сложности обеспечения заданного усилия прижима к корпусу каждого силового прибора при отводе тепла.

Известно устройство, в котором силовые приборы для поверхностного монтажа устанавливаются на диэлектрическую подложку с металлизированными площадками. Для улучшения отвода избыточного тепла от силовых приборов предлагается увеличивать теплопроводность диэлектрического материала, из которого изготовлена подложка. На основе таких подложек изготавливают модули. («Применение различных материалов обеспечивающих оптимальные тепловые режимы силовых полупроводниковых приборов, в том числе модулей и твердотельных реле». Силовая Электроника, №3, 2005 г.)

Достоинство модулей заключается в возможности отвода тепла на общий металлический радиатор от силовых приборов, имеющих различные потенциалы.

Недостаток - высокое тепловое сопротивление от силового прибора к его радиатору в результате влияния теплового сопротивления каждого слоя и перехода со слоя на слой. Каждая область слоя должна быть гарантирована от искривления, воздушных полостей и испытана на тепловое расширение.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятым за прототип является известное устройство, используемое в качестве модуля управления. Устройство содержит подложки с силовыми приборами в корпусах для поверхностного монтажа, электрическую схему и теплоотвод.

Для теплопередачи с верхней стороны подложки на нижнюю сторону используют металлизированные отверстия. Подложку устанавливают на теплоотвод с расположенными на ее второй стороне распорками. Зазор между подложкой и теплоотводом, ширина которого определяется указанным расстоянием, заполняют теплопроводящим диэлектрическим наполнителем. (Патент РФ на изобретение (DE), №2201659, 1998 г.)

Теплоотвод устройства образуют последовательно соединенные верхние металлизированные площадки, металлизированные отверстия, нижние металлизированные площадки, электроизоляционный теплопроводящий слой, медная пластина и металлическая несущая поверхность.

Недостаток устройства заключается в том, что в теплоотводе применены слои соприкасающихся материалов с различными коэффициентами линейного термического расширения. Этот недостаток ограничивает температурный диапазон применения устройства и возможности теплоотвода. С повышением температуры теплоотвода снижаются изолирующие свойства электроизоляционного теплопроводящего слоя, что ограничивает возможности уменьшения его толщины и соответственно увеличения теплопроводности.

Кроме того, рассмотренное устройство вызывает нежелательный нагрев других элементов электрической схемы, которые установлены на теплопроводной подложке, что также сужает рабочий температурный диапазон.

Все перечисленные факторы существенно ограничивают возможности используемых в модулях управления силовых приборов с рабочим температурным диапазоном, превышающим 200°С.

Раскрытие изобретения

Технический результат сводится к созданию модуля с расширенным температурным диапазоном работы силовых приборов поверхностного монтажа.

Технический результат достигается тем, что в модуле, состоящем из подложки с металлизированными площадками, электрической схемы, установленной на подложке, теплоотвода из медных пластин и силовых приборов, проволочные выводы которых припаяны к металлизированным площадкам первой стороны подложки, введены изгибы в медные пластины, содержащие, как минимум, три функциональных участка. Первые участки медных пластин установлены на базовую поверхность. Вторые участки медных пластин присоединены к металлизированным площадкам второй стороны подложки. Третьи участки медных пластин припаяны к основаниям силовых приборов, генерирующих тепло. Между третьими участками медных пластин и прилегающими внешними краями подложки и/или краями отверстий, выполненными в подложке, введены тепловые зазоры. Форма и толщина медных пластин определяются требованиями к жесткости конструкции, плотности тока, протекающего через силовые приборы, согласно электрической схеме модуля и параметрам теплоотвода к первым участкам медных пластин. Медные пластины рассеивают избыточное тепло непосредственно и/или с помощью прижима дополнительных радиаторных элементов.

Подложка и прилегающие к ней участки медных пластин модуля помещены в корпус, который заполнен диэлектрическим материалом.

Краткое описание чертежей

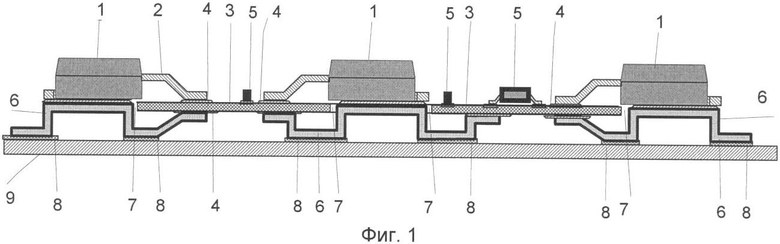

На фиг.1 изображен упрощенный чертеж модуля в поперечном сечении с тремя рядами медных пластин на одной подложке.

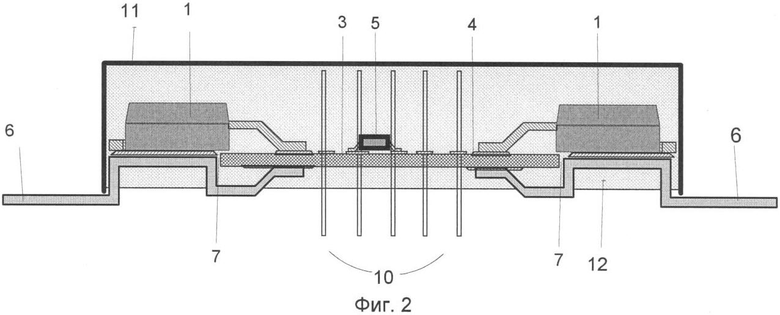

На фиг.2 изображен упрощенный чертеж модуля в поперечном сечении, помещенного в корпус с двумя медными пластинами.

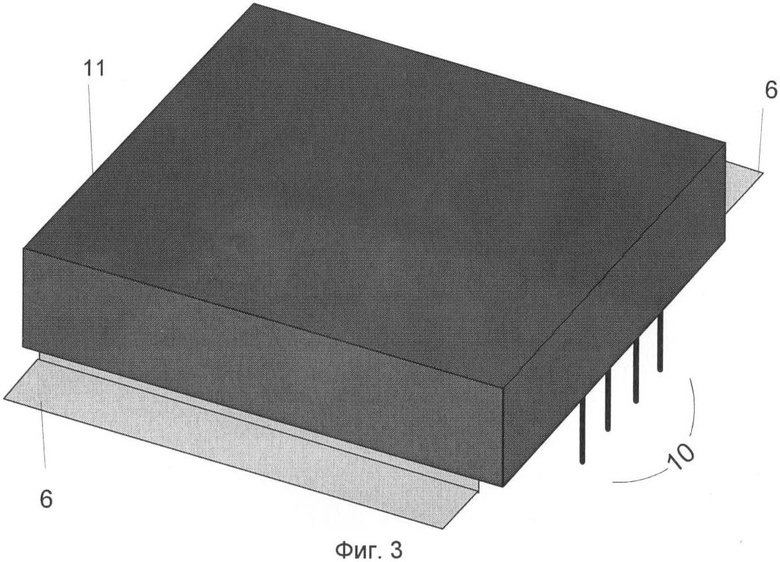

На фиг.3 изображен внешний вид полупроводникового модуля с двумя медными пластинами в собранном виде.

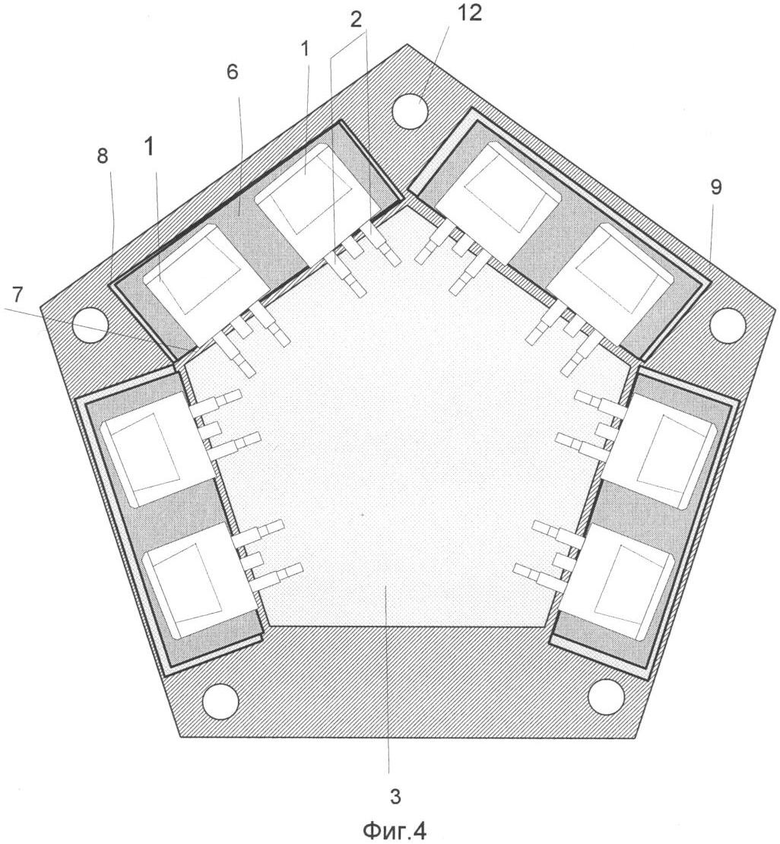

На фиг.4 изображен упрощенный чертеж модуля в форме пятиугольника.

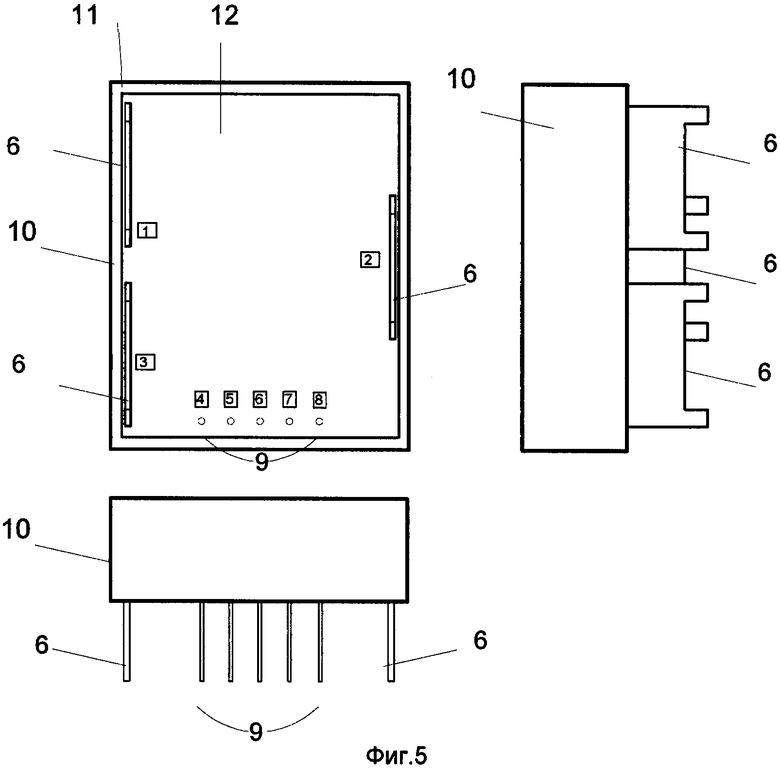

На фиг.5 изображен чертеж внешнего вида модуля с наружными участками медных пластин большой площади.

Осуществление изобретения

Примеры конкретных воплощений изобретения

Пример 1. Полупроводниковый модуль (фиг.1) состоит из силовых приборов поверхностного монтажа 1, например, на основе транзисторов, диодов или тиристоров в корпусах D2 РАК (SMD220), с проволочными выводами 2, которые установлены на подложке 3 и припаяны к металлизированным площадкам 4. На подложке 3 установлены элементы электрической схемы 5. Конструкцию модуля фиксируют изогнутые пластины из тонкой листовой меди 6, имеющие, как минимум, три функциональных участка (на фиг.1 отдельно не выделены). Подложка 3 второй (нижней) стороной установлена на вторых участках медных пластин 6. К третьим участкам медных пластин 6, которые расположены в одной плоскости с первой стороной подложки 3 с тепловыми зазорами 7, припаяны основания силовых приборов 1. Центральная медная пластина 6 установлена в отверстии подложки 3. Между ее третьими участками и краями отверстий введены тепловые зазоры 7. Крепление подложки 3 ко вторым участкам медных пластин 6 выполнено с помощью пайки медных пластин 6 к металлизированным площадкам 4 второй стороны подложки 3.

Первые участки медных пластин 6 установлены через диэлектрические прокладки 8 на базовой металлической поверхности 9, выполняющей функцию теплоотвода. Для улучшения отвода тепла к первым участкам медных пластин 6 присоединяются радиаторы, фиксирующие модуль на базовой металлической поверхности 9 (на фиг.1 не показаны).

Пример 2. На фиг.2 и фиг.3 изображен модуль с присоединительными выводами из медных пластин 6 и проволочными выводами 10, установленный в корпус 11. Подложка 3, элементы схемы 5, силовые приборы 1, вторые и третьи участки медных пластин 6 герметизированы диэлектрическим материалом 12, например, на основе эпоксидного компаунда. За счет герметизации диэлектрическим материалом 12 расстояние между медными пластинами и другими элементами модуля, имеющими различные потенциалы, может уменьшаться за счет высокого пробивного напряжения (более 10 кВ/мм).

Для улучшения отвода тепла к первым участкам медных пластин 6 могут быть прижаты дополнительные радиаторы, фиксирующие модуль на базовой диэлектрической поверхности (на фиг.2 и фиг.3 не показаны).

Пример 3. На фиг.4 изображен упрощенный вариант модуля, устанавливаемого на базовой металлической поверхности 9. Подложка 3 выполнена в форме пятиугольника. Первые участки медных пластин 6 прижаты к базовой металлической поверхности 9 через диэлектрическую прокладку 8. Основания силовых приборов 1, имеющие одинаковые потенциалы, установлены на общих медных пластинах 6. Конструкция устанавливается с помощью отверстий 12.

Пример 4. На фиг.5 изображен модуль с медными пластинами 6 большой площади для установки на печатную плату. Поверхности первых участков медных пластин 6 достаточно для отвода тепла без использования дополнительного радиатора. На концах первых участков медных пластин 6 расположены выступы для крепления в отверстия печатной платы (на фиг.5 не показана) и пайки выступов к металлизированным площадкам печатной платы.

В изобретении обеспечены равные коэффициенты термического расширения у деталей модуля, с помощью которых силовой прибор 1 подключен к подложке 3 и теплоотводу: проволочного медного вывода 2 и медной пластины 6. Проволочный вывод 2 и изгибы медной пластины 6 способны при генерации тепла силовым прибором 1 многократно деформироваться без изменений характеристик теплоотвода при резких перепадах и циклических изменениях их температуры. При деформации нагретой медной пластины 6 устранена деформация подложки 3 за счет теплового зазора 7 (фиг.1, фиг.2 и фиг 4).

Медная пластина 6 выполняет функции силового вывода, элемента крепления силовых приборов 1, термокомпенсатора, несущего элемента модуля с фиксированными присоединительными размерами и теплоотвода.

Тепло, генерируемое силовым прибором 1 (фиг.1, фиг.2, фиг.4), переходит на медную пластину 6, где распределяется по всей ее ширине, рассеиваясь в окружающее пространство или дополнительные радиаторные элементы. Сохраняется эффективность отвода избыточного тепла от силового прибора 1 и механическая целостность конструкции модуля при циклических перепадах температуры до 200°С.

Теплоотвод полностью формируется на медных пластинах 6, минуя подложку 3. При этом снижается нежелательный подогрев элементов схемы модуля 5. Наиболее предпочтительным соединением поверхности дополнительного радиатора и поверхности медных пластин 6 является прижим. Например, прижим медных пластин 6 сверху металлическим радиатором к металлической (с применением изоляции) или диэлектрической базовой поверхности. При этом фиксируется весь модуль. Допускается пайка медных пластин 6 и на металлизированные радиаторные подложки из диэлектрического теплопроводящего материала.

Форма медных пластин 6 определяется требованиями к прочности модуля, плотности тока, подводимого к основанию силового прибора через медную пластину согласно электрической схеме модуля и параметрами теплоотвода. Основным фактором, определяющим параметры медных пластин 6, является максимально допустимое установившееся тепловое сопротивление между силовым прибором 1 и охлаждающей средой.

Сборка модуля выполняется, например, в следующей последовательности. Луженые изогнутые медные пластины 6 устанавливаются в термостойкие технологические кассеты. На места их пайки и металлизированные площадки 4 подложки 3 наносится паяльная паста. Устанавливаются подложка 3, элементы схемы 5 и силовые приборы 1. Технологические кассеты с собранными деталями модулей загружаются в печь для поверхностного монтажа, где происходит их пайка с использованием выбранного термопрофиля.

Медные пластины 6 могут изготавливаться в виде единых штампованных рамок с последующим изгибом и разделением после их присоединения к подложке 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕПЛООТВОДА МОДУЛЕЙ ВЫЧИСЛИТЕЛЬНОГО КОМПЛЕКСА МАГИСТРАЛЬНО-МОДУЛЬНОЙ АРХИТЕКТУРЫ | 2023 |

|

RU2821267C1 |

| ВЫСОКОВОЛЬТНЫЙ КОММУТАТОР С ДИНАМИЧЕСКИМ ОГРАНИЧЕНИЕМ ЭНЕРГИИ | 2012 |

|

RU2510774C1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫМ КЛЮЧОМ | 2001 |

|

RU2206147C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| ФОРМИРОВАТЕЛЬ ИМПУЛЬСОВ ЭНЕРГИИ С РЕГУЛИРУЕМОЙ ФОРМОЙ | 2009 |

|

RU2398347C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2004 |

|

RU2272337C2 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

Изобретение направлено на создание модуля с расширенным температурным диапазоном работы силовых приборов поверхностного монтажа. Технический результат - создание модуля с расширенным температурным диапазоном работы силовых приборов поверхностного монтажа. Достигается за счет того, что в модуле, содержащем силовые приборы, подложку, электрическую схему, в качестве теплоотвода применены изогнутые медные пластины, содержащие, как минимум, три функциональных участка. Первые участки устанавливаются на базовой поверхности и могут использоваться как присоединительные выводы. На вторых участках установлена вторая сторона подложки. Третьи участки припаяны к основаниям силовых приборов. Проволочные выводы силовых приборов припаяны к металлизированным площадкам первой стороны подложки. За счет проволочных выводов и изогнутых медных пластин, с помощью которых силовые приборы подключены к подложке 3 и введению тепловых зазоров, конструкция способна многократно деформироваться под действием температуры. 1 з.п. ф-лы, 5 ил.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2152697C1 |

| RU 2002120342 A, 20.01.2004 | |||

| РАДИОЭЛЕКТРОННЫЙ БЛОК | 2003 |

|

RU2246806C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2009-03-20—Публикация

2008-01-29—Подача