Область техники, к которой относится изобретение

Настоящее изобретение относится к электрическому исполнительному механизму, включающему в себя скользящий винтовой вал и гайку, которая навинчена на скользящий винтовой вал, где этот скользящий винтовой вал выполнен с возможностью вращения при работе двигателя, в результате которого гайка смещается в осевом направлении скользящего винтового вала.

Предпосылки создания изобретения

Электрический исполнительный механизм включает в себя подающий винтовой вал, который вращается при работе двигателя, и гайку, которая навинчена на этот подающий винтовой вал. В качестве такого подающего винтового вала, как правило, используют шариковый винтовой вал или скользящий винтовой вал. С учетом сопротивления истиранию шариковый винтовой вал выполняют из закаленной стали, а скользящий винтовой вал - из железа с никелевым покрытием или с твердым хромовым покрытием. Гайку, навинчиваемую на скользящий винтовой вал, выполняют из меди, смолы и т.д.

Например, в выложенной заявке на патент Японии, опубликованной под №2014-047884, предложена техническая концепция, относящаяся к электрическому исполнительному механизму, имеющему шариковый винтовой вал. В этом исполнительном механизме на уплотнительном элементе штока сформирована алмазоподобная углеродная (DLC-) пленка, которая за счет снижения коэффициента трения между штоком и уплотнительным элементом штока обеспечивает плавность работы и повышение сопротивление истиранию.

Сущность изобретения

В случае использования шарикового винтового вала, описанного в выложенной заявке на патент Японии, опубликованной под №2014-047884, размеры гайки, навинчиваемой на шариковый винтовой вал, становятся относительно большими, и, следовательно, увеличиваются и размеры электрического исполнительного механизма. Кроме того, недостатком являются и высокие шумы при работе, обусловленные циркуляцией стальных шариков. В то же время в случае использования скользящего винтового вала появляется возможность относительного уменьшения размеров гайки, навинчиваемой на скользящий винтовой вал, и снижения шумов при работе. Однако при этом возникает проблема более беспрепятственного истирания по сравнению со случаем использования шарикового винтового вала. Кроме того, в целях уменьшения массы и размеров электрического исполнительного механизма можно рассмотреть возможность использования скользящего винтового вала и гайки, выполненных из легкого металла, такого алюминий, или из сплава легкого металла, такого как алюминиевый сплав, чтобы таким образом снизить нагрузку (от силы инерции) на двигатель. Однако в этом случае возникает недостаток, связанный с более беспрепятственным истиранием скользящего винтового вала и гайки. Кроме того, целесообразным является достижение дополнительного шумоподавления в случае электрических исполнительных механизмов, используемых в больницах и т.д.

С учетом вышеизложенных проблем авторами настоящей заявки был проведен анализ напряжений скользящего винтового вала и гайки во время работы электрического исполнительного механизма, и в результате было установлено, что напряжения концентрируются на участке резьбы гайки, который располагается в пределах диапазона от начала (конца) до третьего витка резьбы в осевом направлении. Кроме того, авторами настоящей заявки была установлена эффективность формирования алмазоподобной углеродной пленки, по меньшей мере, в одной области из: на участке резьбы гайки или на участке резьбы скользящего винтового вала, располагающейся в пределах диапазона от начала до третьего витка резьбы в осевом направлении, для снижения шумов, возникающих вследствие трения между гайкой и скользящим винтовым валом (до почти бесшумного состояния).

Настоящее изобретение было разработано с учетом таких проблем, и целью настоящего изобретения является создание электрического исполнительного механизма, позволяющего повысить сопротивление истиранию и увеличить срок службы скользящего винтового вала и гайки, а также достигнуть уменьшения массы и размеров и снижения шумов.

Электрический исполнительный механизм согласно настоящему изобретению включает в себя скользящий винтовой вал и гайку, навинченную на скользящий винтовой вал, где этот скользящий винтовой вал выполнен с возможностью вращения при работе двигателя, в результате которого гайка смещается в осевом направлении скользящего винтового вала. При этом скользящий винтовой вал выполнен из легкого металла или из сплава легкого металла. По меньшей мере, в одной области из: на участке резьбы гайки или на участке резьбы скользящего винтового вала, где этот участок располагается в пределах диапазона от начала резьбы гайки в осевом направлении, по меньшей мере, до третьего витка резьбы гайки, сформирована алмазоподобная углеродная пленка.

В электрическом исполнительном механизме согласно настоящему изобретению скользящий винтовой вал выполнен из легкого металла или из сплава легкого металла, что позволяет снизить нагрузку (от силы инерции) на двигатель. За счет этого в конструкции достигается уменьшение размеров двигателя. То есть появляется возможность повышения максимальной рабочей нагрузки электрического исполнительного механизма без увеличения размеров (мощности) двигателя. Кроме того, так как скользящий винтовой вал используется вместо шарикового винтового вала, то появляется возможность уменьшения размеров гайки. Кроме того, так как алмазоподобная углеродная пленка сформирована, по меньшей мере, в одной области из: на участке резьбы гайки или на участке резьбы скользящего винтового вала, где этот участок располагается в пределах диапазона от начала резьбы в осевом направлении, по меньшей мере, до третьего витка резьбы, то появляется возможность уменьшения истирания скользящего винтового вала и гайки и достижения повышения эффективности винта, а также снижения шумов, возникающих вследствие трения между скользящим винтовым валом и гайкой. Таким образом, обеспечивается возможность повышения сопротивления истиранию и увеличения срока службы скользящего винтового вала и гайки, а также достижения уменьшения массы и размеров и подавления шумов электрического исполнительного механизма.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте алмазоподобная углеродная пленка сформирована на участке резьбы гайки, который располагается в пределах диапазона от начала, по меньшей мере, до третьего витка, и на участке этой резьбы, который располагается в пределах диапазона от конца резьбы гайки в осевом направлении, по меньшей мере, до третьего витка резьбы гайки. Такая конструкция обеспечивает возможность дополнительного уменьшения истирания скользящего винтового вала и гайки.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте толщина алмазоподобной углеродной пленки на первом начальном участке резьбы гайки, который располагается на первом витке от начала, больше, чем толщина алмазоподобной углеродной пленки на втором начальном участке резьбы гайки, который располагается на втором витке от начала.

При такой конструкции, так как толщина алмазоподобной углеродной пленки на первом начальном участке гайки, на котором концентрируются напряжения при работе электрического исполнительного механизма, является относительно большой, то появляется возможность увеличения срока службы скользящего винтового вала и гайки.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте толщина алмазоподобной углеродной пленки на первом концевом участке резьбового участка гайки, который располагается на первом витке от конца, больше, чем толщина алмазоподобной углеродной пленки на втором концевом участке резьбы гайки, который располагается на втором витке от конца.

При такой конструкции, так как толщина алмазоподобной углеродной пленки на первом концевом участке гайки, на котором концентрируются напряжения при работе электрического исполнительного механизма, является относительно большой, то появляется возможность увеличения срока службы скользящего винтового вала и гайки в еще большей степени.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте алмазоподобная углеродная пленка сформирована на участке резьбы гайки, который располагается в пределах диапазона от начала до конца. При такой конструкции появляется возможность дополнительного повышения эффективности винта, а также подавления шумов, возникающих вследствие трения между скользящим винтовым валом и гайкой в еще большей степени.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте толщина алмазоподобной углеродной пленки на участке резьбы гайки, который располагается в пределах диапазона от начала до третьего витка, и на участке этой резьбы, который располагается в пределах диапазона от конца до третьего витка, равна или больше, чем толщина алмазоподобной углеродной пленки на промежуточном участке резьбы гайки, где этот промежуточный участок располагается в пределах диапазона от четвертого витка от начала до четвертого витка от конца.

При такой конструкции, так как толщина алмазоподобной углеродной пленки на участках резьбы гайки, которые располагаются в пределах диапазона от начала до третьего витка и диапазона от конца до третьего витка, в которых концентрируются напряжения при работе электрического исполнительного механизма, является относительно большой, то появляется возможность эффективного увеличения срока службы скользящего винтового вала и гайки.

В вышеупомянутом электрическом исполнительном механизме алмазоподобная углеродная пленка может быть не сформирована, по меньшей мере, на части промежуточного участка резьбы гайки, располагающейся в пределах диапазона от четвертого витка от начала до четвертого витка от конца.

При такой конструкции по сравнению со случаем формирования алмазоподобной углеродной пленки на участке резьбы гайки, располагающейся в пределах диапазона от начала до конца, появляется возможность снижения стоимости изготовления электрического исполнительного механизма.

В вышеупомянутом электрическом исполнительном механизме алмазоподобная углеродная пленка в предпочтительном варианте может быть сформирована как на участке резьбы гайки, который располагается в пределах диапазона от начала, по меньшей мере, до третьего витка, так и на резьбе скользящего винтового вала. При такой конструкции появляется возможность повышения сопротивления истиранию скользящего винтового вала и гайки в еще большей степени.

В вышеупомянутом электрическом исполнительном механизме скользящий винтовой вал может быть выполнен из алюминия или алюминиевого сплава, на резьбе скользящего винтового вала может быть сформирована алюмитная пленка, а алмазоподобная углеродная пленка может быть сформирована на участке резьбы гайки, который располагается в пределах диапазона от начала, по меньшей мере, до третьего витка.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте гайка выполнена из легкого металла или из сплава легкого металла. При такой конструкции, так как обеспечивается снижение нагрузки на двигатель в еще большей степени, то появляется возможность дополнительного уменьшения массы и размеров электрического исполнительного механизма.

В вышеупомянутом электрическом исполнительном механизме алмазоподобная углеродная пленка может быть сформирована на резьбе скользящего винтового вала, гайка может быть выполнена из алюминия или из алюминиевого сплава, а на резьбе гайки может быть сформирована алюмитная пленка.

В вышеупомянутом электрическом исполнительном механизме, алмазоподобная углеродная пленка может быть сформирована на резьбе скользящего винтового вала, гайка может быть выполнена из железа или из железного сплава, а на резьбе гайки может быть сформирована пленка хрома или пленка никеля.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте толщина алмазоподобной углеродной пленки равна 0,1 мкм или больше, или 6,0 мкм или меньше. При такой конструкции, так как толщина алмазоподобной углеродной пленки равна 0,1 мкм или больше, появляется возможность предотвращения преждевременного отслаивания. Кроме того, так как толщина алмазоподобной углеродной пленки равна 6,0 мкм или меньше, то появляется возможность надежного формирования алмазоподобной углеродной пленки.

В вышеупомянутом электрическом исполнительном механизме в предпочтительном варианте скользящий винтовой вал включает в себя зазор, и в этом зазоре располагаются выступы резьбы гайки, причем эти выступы и скользящий винтовой вал не контактируют между собой. При такой конструкции, даже в случае неполного удаления заусенцев на угловых участках выступов резьбы гайки, появляется возможность предотвращения повреждения резьбы скользящего винтового вала (DLC-пленки) этими заусенцами.

В вышеупомянутом электрическом исполнительном механизме зазор может быть выполнен с возможностью хранения смазки. При такой конструкции, так как обеспечивается эффективная подача смазки в зазор между скользящим винтовым валом и гайкой, появляется возможность повышения сопротивления истиранию и увеличения срока службы скользящего винтового вала в еще большей степени, а также достижения дополнительного шумоподавления в электрическом исполнительном механизме.

В настоящем изобретении, так как алмазоподобная углеродная пленка сформирована, по меньшей мере, в одной области из: на участке резьбы гайки или на участке резьбы скользящего винтового вала, располагающегося в пределах диапазона от начала до третьего витка резьбы в осевом направлении, то появляется возможность эффективного повышения сопротивления истиранию и увеличения срока службы скользящего винтового вала и гайки, а также достижения уменьшения массы и размеров и снижения шумов.

Краткое описание чертежей

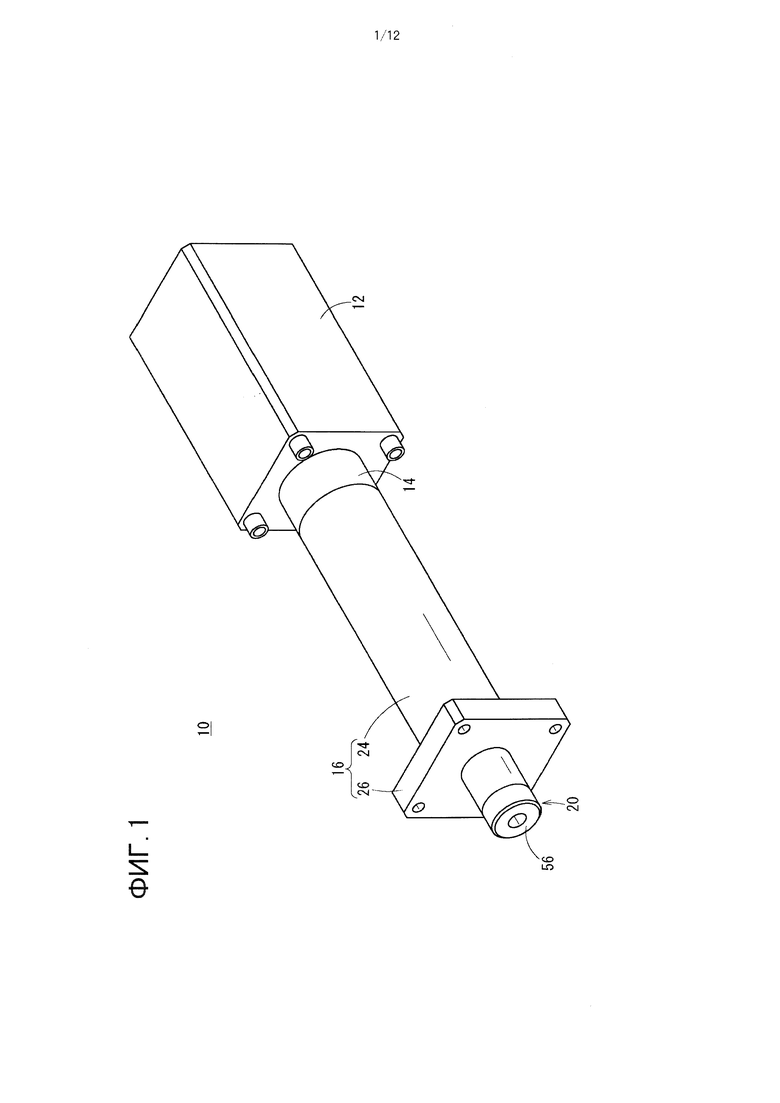

Фиг. 1 - вид в перспективе электрического исполнительного механизма согласно первому варианту осуществления настоящего изобретения;

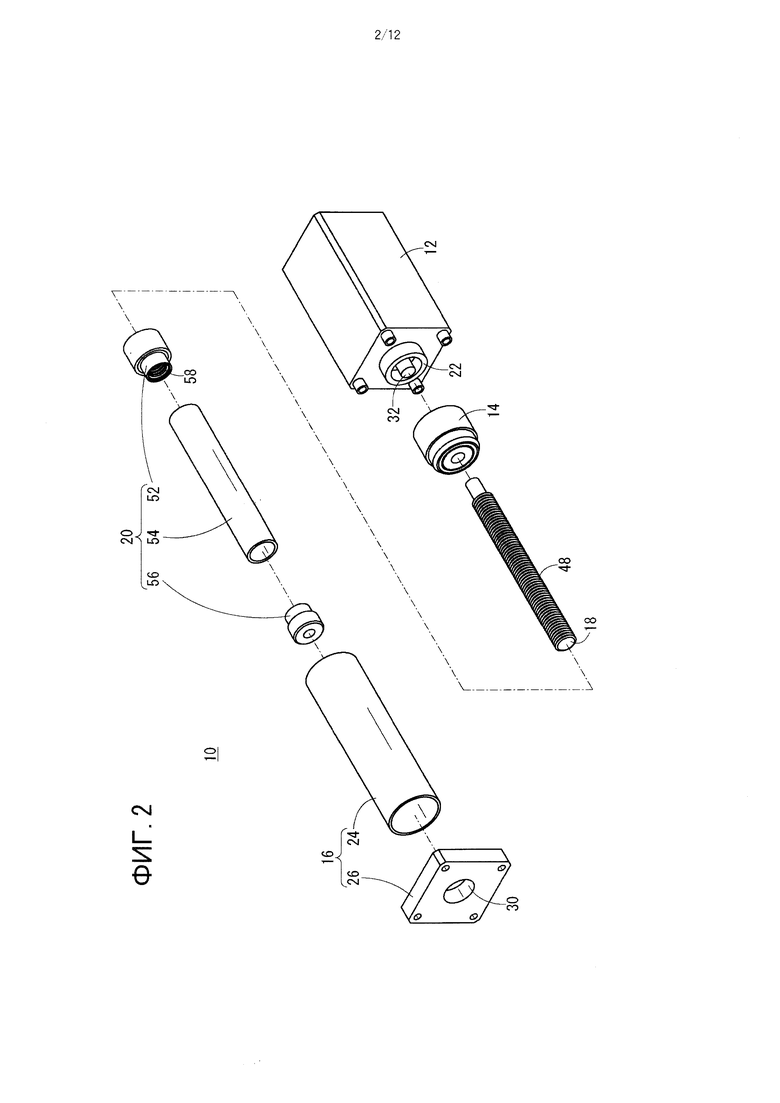

Фиг. 2 - вид в перспективе электрического исполнительного механизма, показанного на фиг. 1, в разобранном виде;

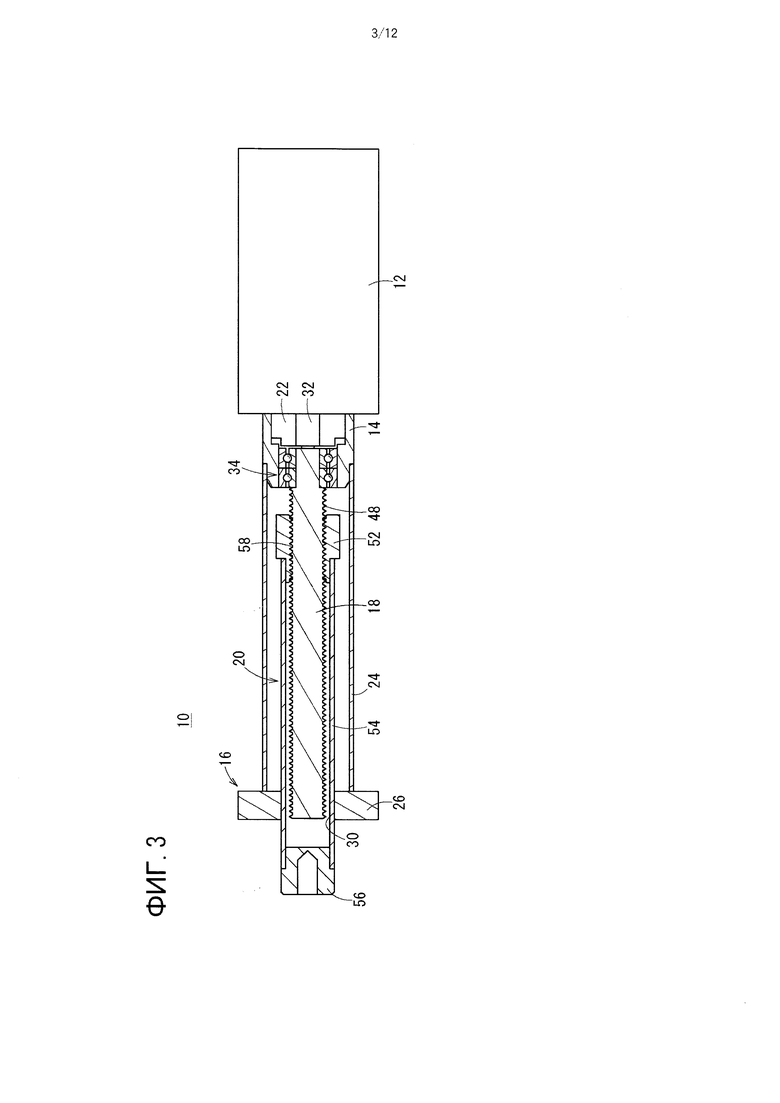

Фиг. 3 - вид электрического исполнительного механизма, показанного на фиг. 1, с частичным продольным разрезом;

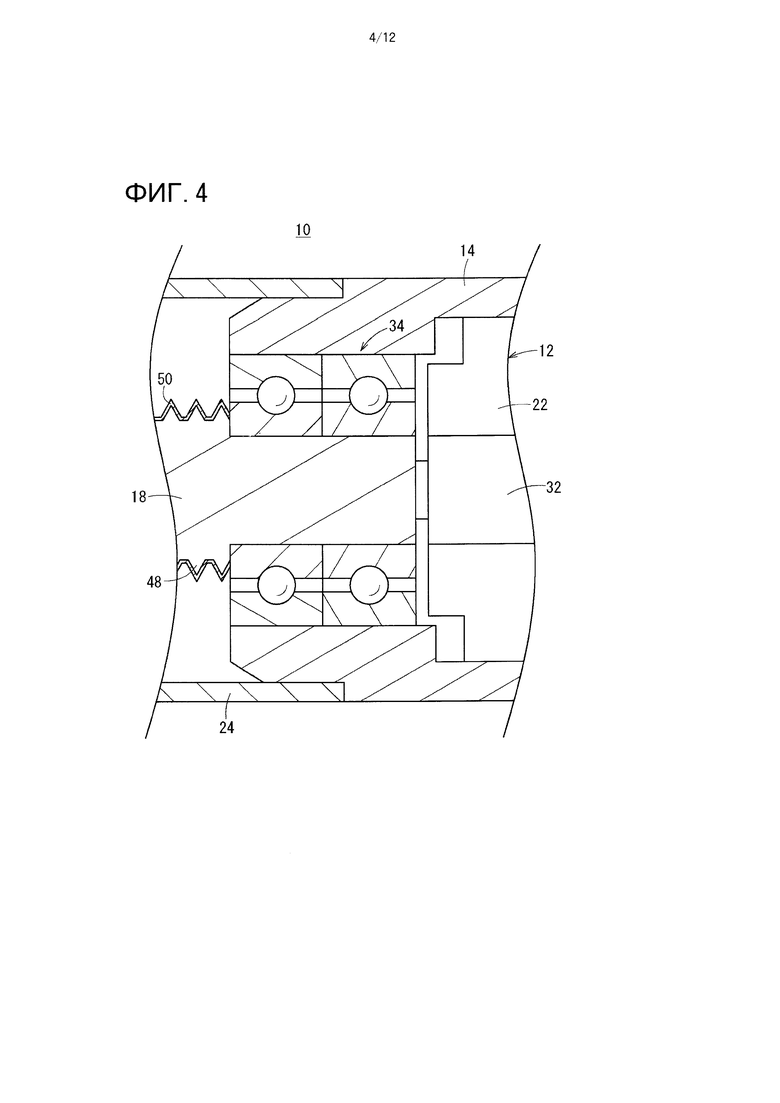

Фиг. 4 - частичный вид электрического исполнительного механизма, показанного на фиг. 3, с увеличением;

Фиг. 5 - вид гайки, показанной на фиг. 2, в продольном разрезе с увеличением;

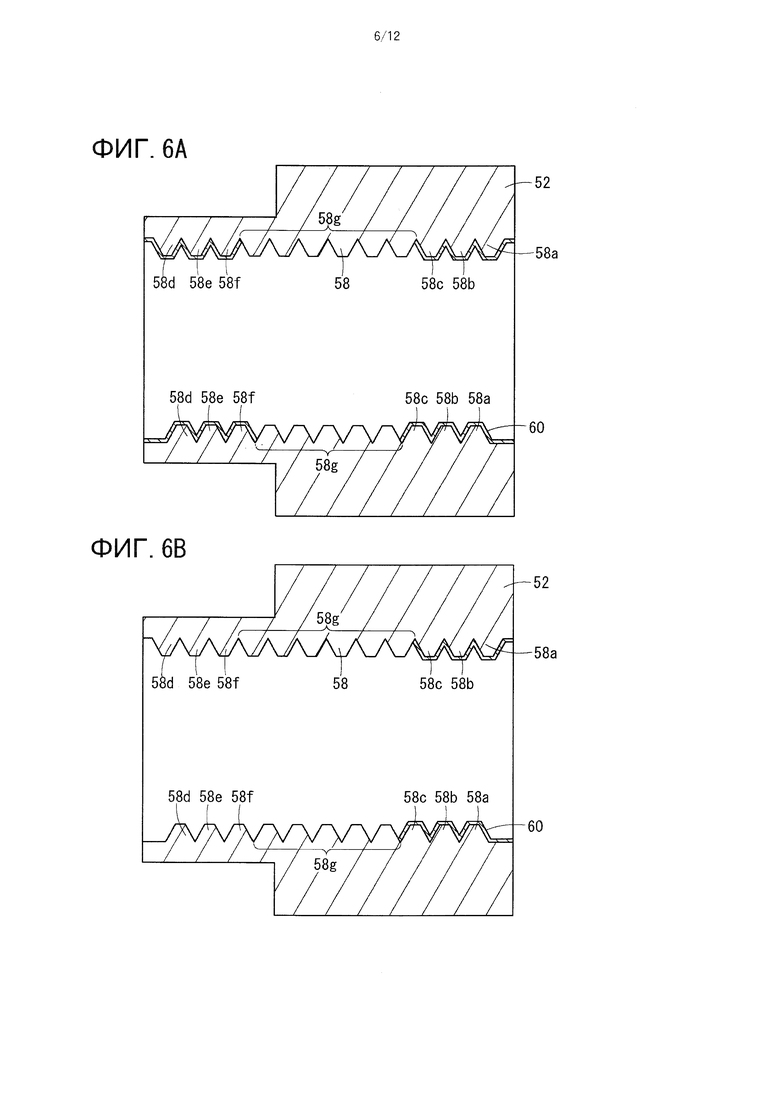

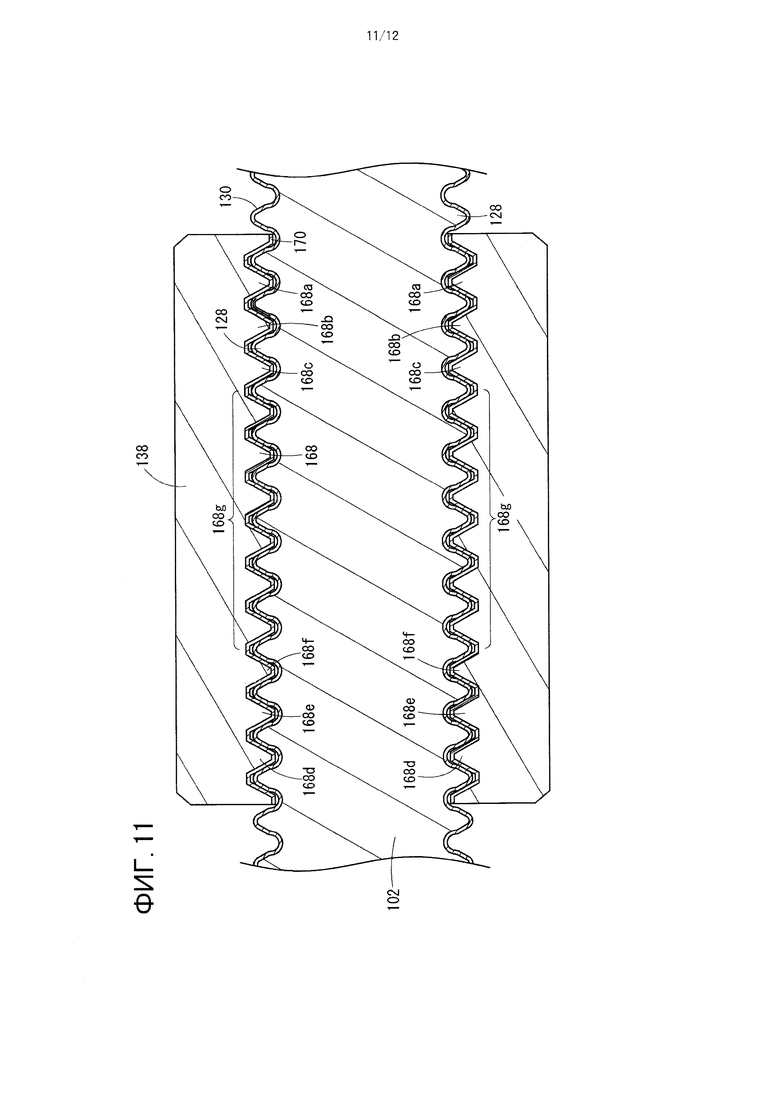

Фиг. 6А - вид гайки согласно первой модификации варианта осуществления в продольном разрезе с увеличением, а фиг. 6В - вид гайки согласно второй модификации варианта осуществления в продольном разрезе с увеличением;

Фиг. 7 - вид в перспективе электрического исполнительного механизма согласно второму варианту осуществления настоящего изобретения;

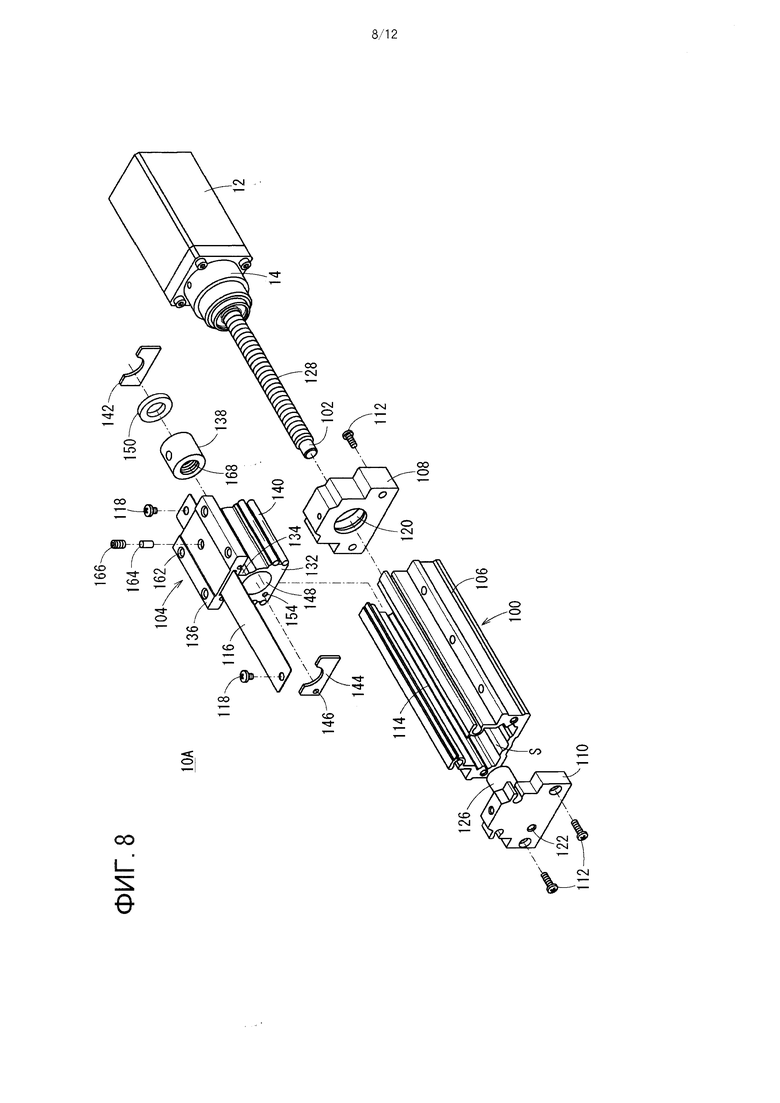

Фиг. 8 - вид в перспективе электрического исполнительного механизма, показанного на фиг. 7, в разобранном виде;

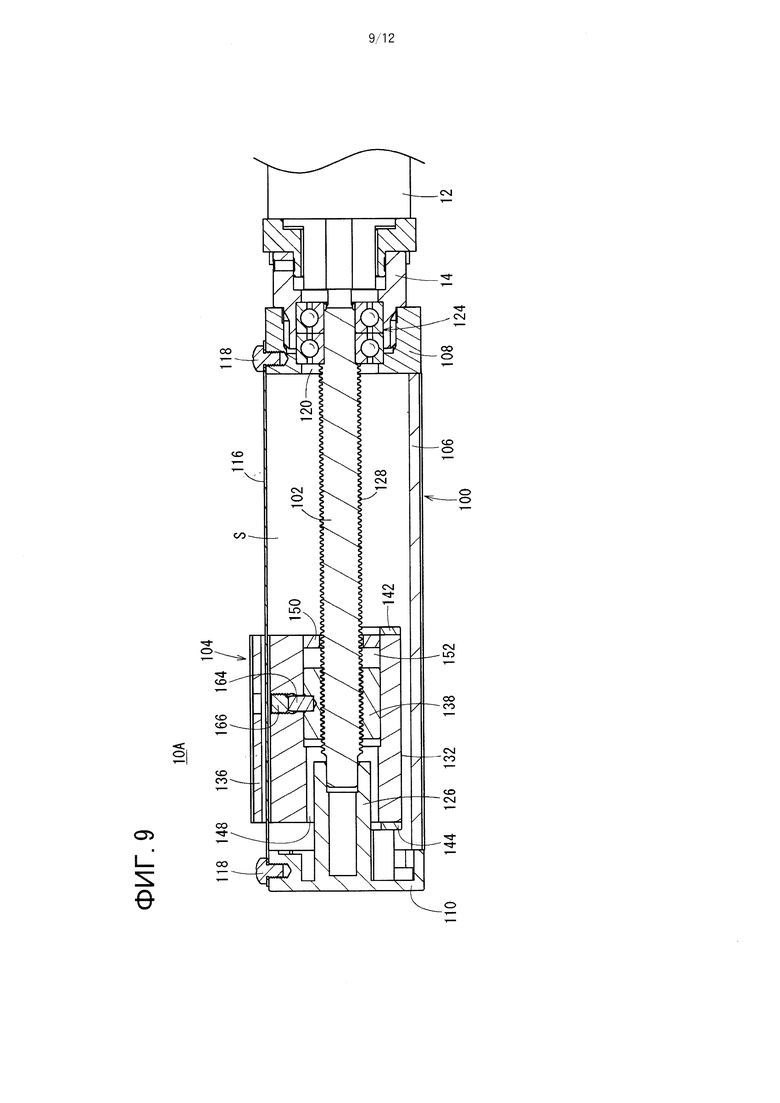

Фиг. 9 - вид электрического исполнительного механизма, показанного на фиг. 7, с частичным продольным разрезом;

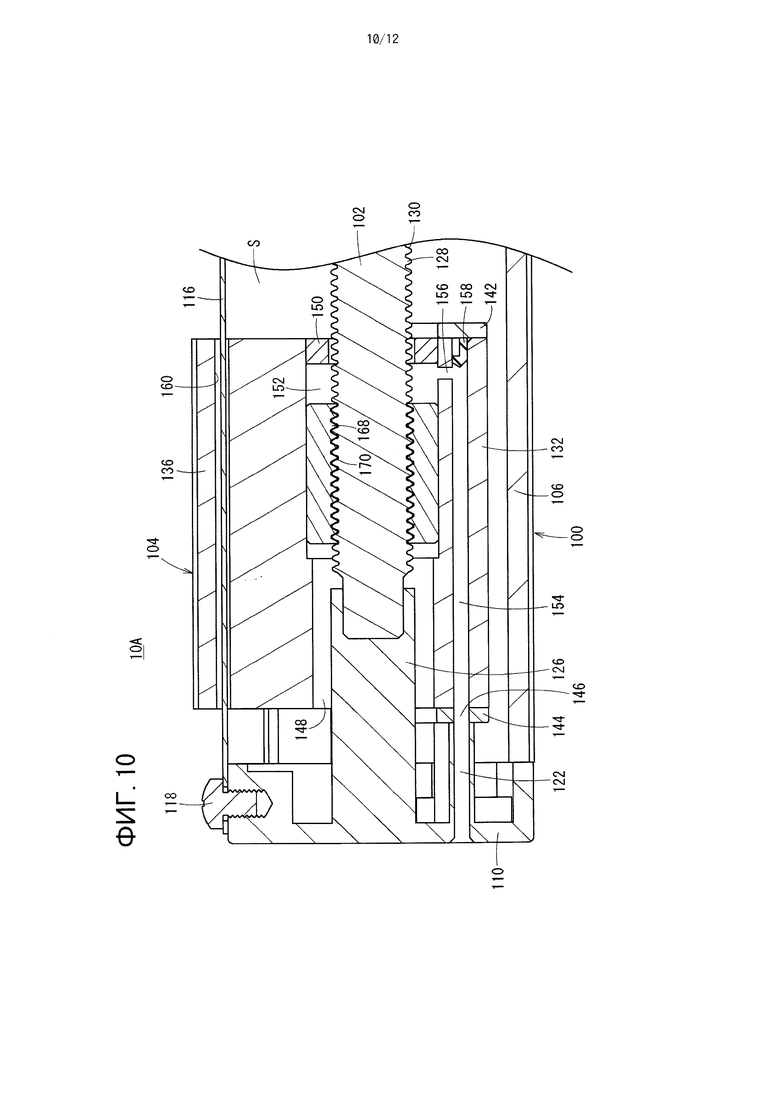

Фиг. 10 - частичный вид электрического исполнительного механизма, показанного на фиг. 7, с увеличением;

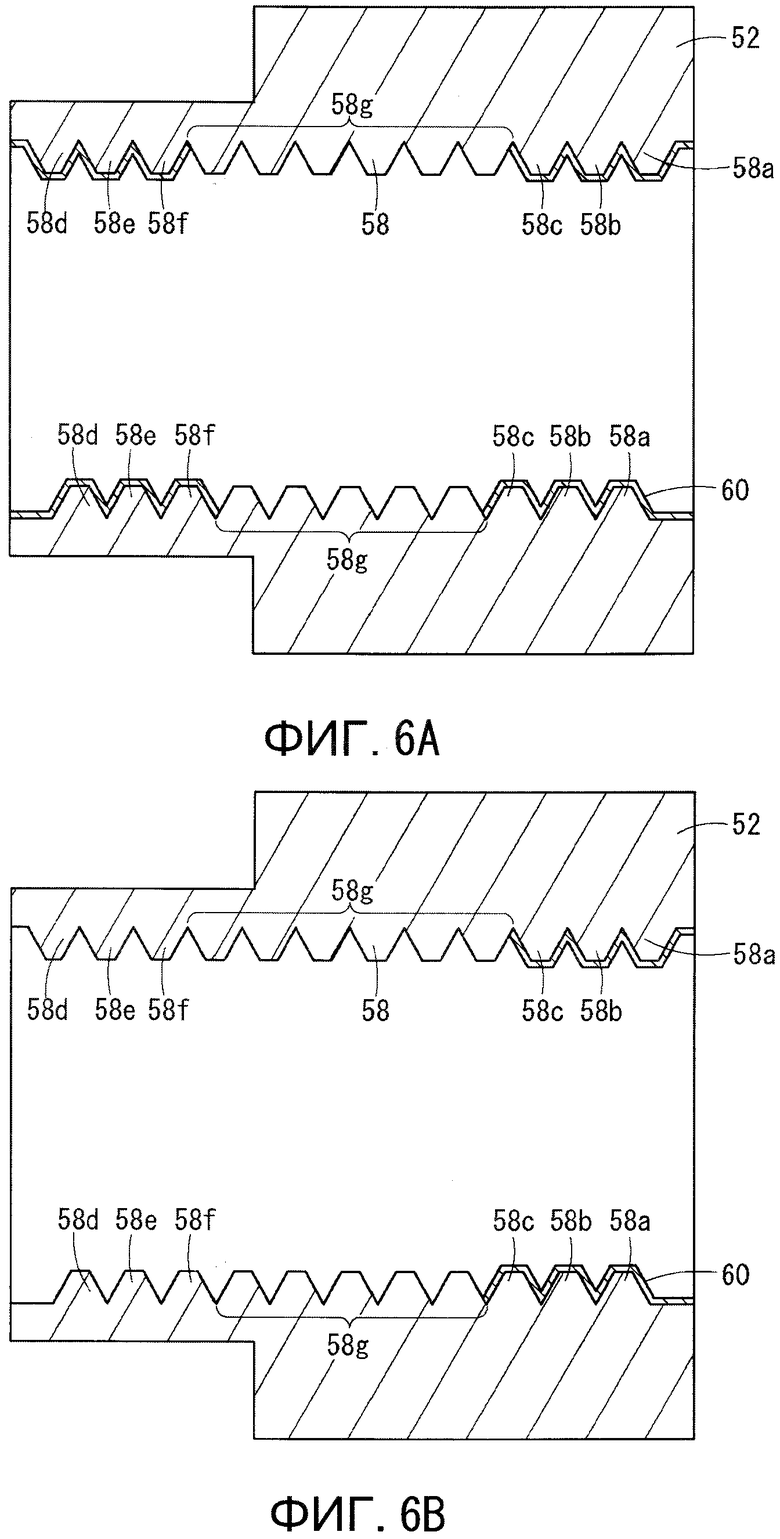

Фиг. 11 - вид скользящего винтового вала и гайки, показанных на фиг. 9, в разрезе с увеличением; и

Фиг. 12 - частичный вид винтового вала и гайки, показанных на фиг. 11, с увеличением.

Описание вариантов осуществления

Ниже со ссылками на чертежи рассмотрим предпочтительные варианты осуществления электрического исполнительного механизма согласно настоящему изобретению.

Первый вариант осуществления

Как показано на фиг. 1-3, электрический исполнительный механизм 10 согласно первому варианту осуществления настоящего изобретения включает в себя двигатель 12 в качестве источника вращательного движения, крышку 16 штока, установленную на двигателе 12 через корпус 14, скользящий винтовой вал (подающий винтовой вал) 18 для передачи вращательной движущей силы двигателя 12, а также смещаемый блок 20, который смещается в соответствии с вращением скользящего винтового вала 18. При этом на фиг. 1-3 правая сторона скользящего винтового вала 18 (со стороны двигателя 12) будет именоваться как сторона "проксимального конца", а левая сторона скользящего винтового вала 18 (со стороны разъема 56) будет именоваться как сторона "дистального конца".

Например, двигатель 12 может представлять собой серводвигатель, такой как двигатель постоянного тока со щетками, бесщеточный двигатель постоянного тока или шаговый двигатель.

Корпус 14 имеет кольцевую форму. Корпус 14 надевается на адаптер 22 двигателя, входящий в состав двигателя 12. Крышка 16 штока включает в себя удлиненный наружный цилиндр 24, надеваемый на корпус 14, и концевой блок 26, установленный на дистальном конце наружного цилиндра 24. Наружный цилиндр 24 представляет собой трубчатый элемент, имеющий цилиндрическую форму. Внутри наружного цилиндра 24 размещен рассматриваемый ниже шток 54, входящий в состав смещаемого блока 20. Концевой блок 26 имеет на виде спереди четырехугольную форму. В центре этого концевого блока 26 сформировано установочное отверстие 30, в которое вставлен шток 54.

Скользящий винтовой вал 18 соединен с валом двигателя через соединительную муфту 32. В варианте осуществления настоящего изобретения в случае использования одного общего вала в качестве скользящего винтового вала 18 и вала двигателя соединительную муфту 32 можно не использовать.

Как можно понять из фиг. 4, на проксимальном конце скользящего винтового вала 18 установлен подшипник 34. В качестве подшипника 34 может быть использован, например, подшипник качения. В другом варианте изобретения в качестве подшипника 34 может быть использован подшипник скольжения.

Скользящий винтовой вал 18 выполнен из легкого металла, такого как алюминий, или из сплава легкого металла, такого как алюминиевый сплав. Легкий металл в данном случае означает металл, имеющий удельную массу 4 или меньше. Как указано выше, конструкция, в которой скользящий винтовой вал 18 выполнен из легкого металла или из сплава легкого металла, позволяет снизить нагрузку на двигатель 12, а также уменьшить массу электрического исполнительного механизма 10 по сравнению с конструкцией, в которой скользящий винтовой вал 18 выполнен из тяжелого металла (металла, имеющего удельную массу больше, чем 4), такого как железо. Кроме того, на всех витках резьбового участка 48 скользящего винтового вала 18 сформирована алмазоподобная углеродная пленка (именуемая далее как "DLC-пленка 50") (см. фиг. 4).

DLC-пленка 50 представляет собой аморфную твердую пленку из углеводорода или аллотропа углерода, имеющую высокие смазочные характеристики, сопротивление истиранию, стойкость при обжиге и т.д. Например, DLC-пленка 50 может быть сформирована методом CVD (химического осаждения из паровой фазы) или PVD (физического осаждение из паровой фазы) и т.д. Кроме того, для улучшения адгезии между DLC-пленкой 50 и основным материалом (резьбовым участком 48 скользящего винтового вала 18) между основным материалом и DLC-пленкой 50 может быть сформирован промежуточный слой. Например, промежуточный слой может быть выполнен в виде композиционного слоя основного материала и DLC. В этом случае с приближением к основному материалу содержание металла в промежуточном слое повышается, а содержание DCL - снижается, а с удалением от основного материала содержание металла в промежуточном слое снижается, а содержание DCL - повышается. Использование такого промежуточного слоя позволяет предотвратить отслаивание DLC-пленки 50 от основного материала.

В предпочтительном варианте толщина DLC-пленки 50 составляет не менее 0,1 мкм, но не более 6,0 мкм, в более предпочтительном варианте - не менее 0,3 мкм, но не более 4,0 мкм, а в еще более предпочтительном варианте - не менее 0,5 мкм, но не более 3,5 мкм. Это объясняется тем что, если толщина DLC-пленки 50 составляет менее, чем 0,1 мкм, существует вероятность преждевременного отслаивания DLC-пленки 50 вследствие истирания, а если толщина DLC-пленки 50 составляет более, чем 6,0 мкм, формирование DLC-пленки 50 становится затруднительным, стоимость DLC-пленки 50 резко возрастает, и отслаивание DLC-пленки 50 происходит совершенно беспрепятственно. Кроме того, в предпочтительном варианте толщина DLC-пленки 50 превышает шероховатость поверхности Rz (расстояние между пиком и впадиной шероховатости на поверхности) эквивалентного материала (DLC-пленки 60, рассматриваемой ниже). То же самое относится и к DLC-пленке 60.

Смещаемый блок 20 включает в себя гайку 52, навинчиваемую на скользящий винтовой вал 18, цилиндрический шток 54, закрепленный на гайке 52 и вставленный в установочное отверстие 30 концевого блока 26, и разъем 56, прикрепленный к штоку 54, чтобы закрыть отверстие на дистальном конце штока 54.

Гайка 52 выполнена из легкого металла, такого как алюминий, или сплава легкого металла, такого как алюминиевый сплав. Такая конструкция позволяет еще в большей степени снизить нагрузку на двигатель 12 и уменьшить массу электрического исполнительного механизма 10. Кроме того, на всех витках резьбового участка 58 гайки 52 сформирована DLC-пленка 60 (см. фиг. 5). Структура DLC-пленки 60 и способ формирования DLC-пленки 60 являются такими же, как и в случае DLC-пленки 50, сформированной на резьбовом участке 48 скользящего винтового вала 18, и потому соответствующее описание для DLC-пленки 60 не приводится.

В приводимом ниже описании правый конец резьбового участка 58 гайки 52 (конец со стороны двигателя 12) на фиг. 5 будет именоваться как "начало", а левый конец резьбового участка 58 гайки 52 (конец со стороны разъема 56) на фиг. 5 будет именоваться как "конец". Однако очевидно, что положения начала и конца могут быть изменены на полностью противоположные.

Толщина DLC-пленки 60 на участке резьбы 58 гайки 52 (резьбы 58 в целом), который располагается на первом витке от начала резьбы 58 в осевом направлении (на первом начальном участке 58а), больше, чем толщина DLC-пленки 60 на участке резьбы 58 гайки 52, который располагается на втором витке от начала (на втором начальном участке 58b). Кроме того, толщина DLC-пленки 60 на втором начальном участке 58b больше, чем толщина DLC-пленки 60 на участке резьбы 58 гайки 52, который располагается на третьем витке от начала (на третьем начальном участке 58с).

Толщина DLC-пленки 60 на участке резьбы 58 гайки 52, который располагается на первом витке от конца резьбы 58 в осевом направлении (на первом концевом участке 58d), больше, чем толщина DLC-пленки 60 на участке резьбы 58 гайки 52, который располагается на втором витке от конца (на втором концевом участке 58е). Кроме того, толщина DLC-пленки 60 на втором концевом участке 58е, больше, чем толщина DLC-пленки 60 на участке резьбы 58 гайки 52, который располагается на третьем витке от конца (на третьем концевом участке 58f).

Толщина DLC-пленки 60 на третьем начальном участке 58с и толщина DLC-пленки 60 на третьем концевом участке 58f равна или больше, чем толщина DLC-пленки 60 на участке резьбы 58 гайки 52, которая располагается в пределах диапазона от четвертого витка от начала до четвертого витка от конца (то есть на промежуточном участке 58g между третьим начальным участком 58с и третьим концевым участком 58f).

В рассматриваемом варианте осуществления толщина DLC-пленки 60 на первом начальном участке 58а и первом концевом участке 58d составляет 0,9 мкм, толщина DLC-пленки 60 на втором начальном участке 58b и втором концевом участке 58е составляет 0,8 мкм, а толщина DLC-пленки 60 на третьем начальном участке 58с, третьем концевом участке 58f и на промежуточном участке 58g составляет 0,5 мкм. При этом толщина DLC-пленки 60, сформированной на резьбе 58 гайки 52 может быть задана произвольно.

Электрический исполнительный механизм 10 согласно рассматриваемому варианту осуществления в основном имеет описанную выше конструкцию. Далее рассмотрим процесс работы и преимущества электрического исполнительного механизма 10. В приводимом ниже описании состояние, при котором шток 54 располагается внутри наружного цилиндра 24, как показано на фиг. 1 и 3, будет именоваться как начальное положение.

В этом начальном положении от источника питания (непоказанного) в двигатель 12 подается электрический ток, и вал двигателя приводится во вращение. В результате вращательная движущая сила вала двигателя передается через соединительную муфту 32 на скользящий винтовой вал 18. За счет вращения скользящего винтового вала 18 шток 54 и разъем 56 смещаются вместе с гайкой 52 в направлении дистального конца (в направлении, противоположном по отношению к двигателю 12). При этом напряжения концентрируются на начальных участках 58а-58с резьбы 58 гайки 52 с первого по третий. Однако, так как на начальных участках 58а-58с с первого по третий сформирована DLC-пленка 60, а на всех витках резьбы 48 скользящего винтового вала 18 сформирована DLC-пленка 50, то появляется возможность плавного смещения гайки 52 в осевом направлении скользящего винтового вала 18 в сторону дистального конца.

В случае возврата штока 54 в начальное положение вал двигателя приводится во вращение в противоположном направлении. Через соединительную муфту 32 вращательная движущая сила вала двигателя передается на скользящий винтовой вал 18, и в результате вращения скользящего винтового вала 18 в противоположном направлении шток 54 и разъем 56 смещаются вместе с гайкой 52 в сторону проксимального конца (в сторону двигателя 12). При этом напряжения концентрируются на концевых участках 58d-58f резьбы 58 гайки 52 с первого по третий. Однако, так как на концевых участках 58d-58f с первого по третий сформирована DLC-пленка 60, а на всех витках резьбы 48 скользящего винтового вала 18 сформирована DLC-пленка 50, то появляется возможность плавного смещения гайки 52 в осевом направлении скользящего винтового вала 18 в сторону проксимального конца.

В рассматриваемом варианте осуществления скользящий винтовой вал 18 выполнен из легкого металла или из сплава легкого металла, что позволяет снизить нагрузку (от силы инерции) на двигатель 12. За счет этого в конструкции достигается уменьшение размеров двигателя 12. То есть появляется возможность повышения максимальной рабочей нагрузки электрического исполнительного механизма 10 без увеличения размеров (мощности) двигателя 12.

Кроме того, так как скользящий винтовой вал 18 используется вместо шарикового винтового вала, то появляется возможность уменьшения размеров гайки 52. Кроме того, DLC-пленка 60 сформирована на участках (в области) резьбы 58 гайки 52, которые располагаются в пределах диапазона от начала до конца резьбы 58, а DLC-пленка 50 сформирована на резьбе 48 скользящего винтового вала 18. Поэтому истирание скользящего винтового вала 18 и гайки 52 уменьшается, и достигается повышение эффективности винта (отношения мощности на выходе винта к мощности на входе винта). Кроме того, появляется возможность подавления шумов скольжения, возникающие между скользящим винтовым валом 18 и гайкой 52. Таким образом, обеспечивается возможность повышения сопротивления истиранию и увеличения срока службы скользящего винтового вала 18 и гайки 52, а также достижения уменьшения массы и размеров и снижения шумов электрического исполнительного механизма 10.

В рассматриваемом варианте осуществления толщина DLC-пленки 60 на первом начальном участке 58а резьбы 58 гайки 52 больше, чем толщина DLC-пленки 60 на втором начальном участке 58b, а толщина DLC-пленки 60 на первом концевом участке 58d больше, чем толщина DLC- пленки 60 на втором концевом участке 58е. То есть, так как толщина DLC-пленки 60 на первом начальном участке 58а и первом концевом участке 58d, на которых во время работы электрического исполнительного механизма 10 концентрируются напряжения, является относительно большой, то появляется возможность увеличения срока службы скользящего винтового вала 18 и гайки 52.

Кроме того, так как толщина DLC-пленки 60 на начальных участках 58а-58с с первого по третий и на концевых участках 58d-58f с первого по третий равна или больше, чем толщина DLC-пленки 60 на промежуточном участке 58g, то появляется возможность эффективного увеличения срока службы скользящего винтового вала 18 и гайки 52.

В рассматриваемом варианте осуществления, так как гайка 52 выполнена из легкого металла или из сплава легкого металла, то появляется возможность снижения нагрузки на двигатель 12. Следовательно, появляется возможность уменьшения массы и размеров электрического исполнительного механизма 10 в еще большей степени.

Кроме того, так как толщина DLC-пленок 50, 60 составляет не менее 0,1 мкм, то появляется возможность предотвращения преждевременного отслаивания DLC-пленок 50, 60 вследствие истирания. Кроме того, так как толщина DLC-пленок 50, 60 составляет не более 6,0 мкм, то появляется возможность надежного формирования DLC-пленок 50, 60.

Электрический исполнительный механизм 10 согласно рассматриваемому варианту осуществления не ограничивается описанной выше конструкцией. В рассматриваемом варианте осуществления скользящий винтовой вал 18 может быть выполнен из легкого металла или из сплава легкого металла, а DLC-пленки 50, 60 могут быть сформированы, по меньшей мере, на одном участке резьбы 58 гайки 52 или резьбы 48 скользящего винтового вала 18, где участок резьбы 58 располагается в пределах диапазона от начала резьбы 58, по меньшей мере, до третьего витка резьбы 58 в осевом направлении. То есть в рассматриваемом варианте осуществления может быть принята, например, комбинация скользящего винтового вала 18 и гайки 52 с параметрами, приведенными в Таблице 1.

Кроме того, в случае формирования DLC-пленки 60 на резьбе 58 гайки 52, например, как показано на фиг. 6А, на части, по меньшей мере, промежуточного участка 58g DLC-пленка 60 может быть не сформирована (на фиг. 6А пленка не сформирована на всем промежуточном участке 58g), а сформирована DLC-пленка 60 может быть на начальных участках 58а-58с с первого по третий и на концевых участках 58d-58f с первого по третий. В другом варианте изобретения, например, как показано на фиг. 6В, DLC-пленка 60 может быть не сформирована на концевых участках 58d-58f с первого по третий или на промежуточном участке 58g, а сформирована DLC-пленка 60 может быть на начальных участках 58а-58с с первого по третий. Модификации варианта осуществления, показанные на фиг. 6А и 6В, позволяют снизить стоимость изготовления электрического исполнительного механизма 10 в еще большей степени.

Второй вариант осуществления

Далее со ссылками на фиг. 7-12 рассмотрим электрический исполнительный механизм 10А согласно второму варианту осуществления настоящего изобретения. Элементы конструкции электрического исполнительного механизма 10А согласно второму варианту осуществления, идентичные элементам конструкции электрического исполнительного механизма 10 согласно первому варианту осуществления, обозначены теми же самыми номерами позиций, и их подробное описание не приводится.

Как показано на фиг. 7-10, электрический исполнительный механизм 10А согласно второму варианту осуществления включает в себя двигатель 12 в качестве источника вращательного движения, базовый блок 100, установленный на двигателе 12 через корпус 13, скользящий винтовой вал (подающий винтовой вал) 102 для передачи вращательной движущей силы двигателя 12, а также смещаемый блок 104, который смещается в соответствии с вращением скользящего винтового вала 102.

Базовый блок 100 включает в себя корпус 106 базового блока с U-образной формой поперечного сечения, вытянутый в осевом направлении скользящего винтового вала 102, первую торцевую пластину 108, установленную на проксимальном конце корпуса 106 базового блока (на конце со стороны двигателя 12), и вторую торцевую пластину 110, установленную на дистальном конце корпуса 106 базового блока (на конце, противоположном относительно двигателя 12). Каждая из пластин - первая торцевая пластина 108 и вторая торцевая пластина 110 - закреплены на корпусе 106 базового блока посредством множества крепежных винтов 112.

То есть базовый блок 100 имеет пространство S, образованное корпусом 106 базового блока, первой торцевой пластиной 108 и второй торцевой пластиной 110. В этом пространстве S размещается смещаемый блок 104. В корпусе 106 базового блока по всей его длине сформировано отверстие 114, сообщающееся с пространством S. Отверстие 114 закрыто пластинчатой крышкой 116, позволяющей предотвратить проникновение пыли из внешнего по отношению к базовому блоку пространства в пространство S через отверстие 114. Крышка 116 закреплена на первой торцевой пластине 108 и второй торцевой пластине 110 посредством крепежных винтов 118.

В первой торцевой пластине 108 сформировано установочное отверстие 120, внутрь которого вставлен корпус 14, и в которое вставлен скользящий винтовой вал 102. Во второй торцевой пластине 110 сформировано отверстие 122 для подачи смазки, предназначенное для подачи смазки к скользящему винтовому валу 102 и в резервуар 152 со смазкой, описываемый ниже.

Проксимальный конец скользящего винтового вала 102 в осевом направлении поддерживается подшипником 124 качения, установленным в корпусе 14, а дистальный конец этого вала в осевом направлении поддерживается подшипником 126 скольжения, установленным на второй торцевой пластине 110. Скользящий винтовой вал 102 выполнен из легкого металла, такого как алюминий, или из сплава легкого металла, такого как алюминиевый сплав. На всех витках резьбы 128 скользящего винтового вала 102 сформирована DLC-пленка 130. DLC-пленка 130 может быть сформирована таким же образом, как и описанная выше DLC-пленка 50 (см. фиг. 11).

Смещаемый блок 104 включает в себя корпус 132 смещаемого блока в форме прямоугольного параллелепипеда, размещенный пространстве S базового блока 100, горловину 134 в виде суженной части корпуса 132 смещаемого блока, вставленную в отверстие 114 базового блока 100, горизонтальную плиту 136, установленную на горловине 134, и гайку 138, установленную в корпусе 132 смещаемого блока и навинченную на скользящий винтовой вал 102.

На обеих боковых поверхностях корпуса 132 смещаемого блока установлено множество направляющих штифтов 140, которые проходят в осевом направлении скользящего винтового вала 102 и могут скользить по внутренним боковым поверхностям корпуса 106 базового блока. Положение этих направляющих штифтов 140 относительно корпуса 132 смещаемого блока в осевом направлении скользящего винтового вала 102 фиксируется с помощью первого ограничителя 142, закрепленного на проксимальной торцевой поверхности корпуса 132 смещаемого блока, и второго ограничителя 144, закрепленного на дистальной торцевой поверхности корпуса 132 смещаемого блока. Во втором ограничителе 144 сформировано соединительное отверстие 146, располагающееся напротив отверстия 122 для подачи смазки на второй торцевой пластине 110.

В корпусе 132 смещаемого блока сформировано круглое гаечное отверстие 148. Гайка 138 размещена в круглом гаечном отверстии 148. В этом гаечном отверстии 148 со стороны гайки 138, более близкой к первому ограничителю 142, размещена кольцевая заглушка 150. Заглушка 150 закреплена на поверхности стенки, образующей гаечное отверстие 148. Скользящий винтовой вал 102 вставлен во внутреннее отверстие заглушки 150. При этом между гайкой 138 и заглушкой 150 формируется резервуар 152 со смазкой, предназначенный для направления смазки в зазор между гайкой 138 и скользящим винтовым валом 102.

Кроме того, как показано на фиг. 10, корпус 132 смещаемого блока имеет сквозное отверстие 154 и впускное отверстие 156. Сквозное отверстие 154 проходит по всей длине корпуса 132 смещаемого блока и сообщается с соединительным отверстием 146 второго ограничителя 144. Впускное отверстие 156 соединяет сквозное отверстие 154 и резервуар 152 со смазкой между собой. В сквозном отверстии 154 установлена уплотнительная прокладка (закрывающий элемент) 158. Уплотнительная прокладка 158 закрывает сквозное отверстие 154 со стороны первого ограничителя 142. С помощью этой уплотнительной прокладки 158 можно предотвратить утечку смазки из зазора между корпусом 132 смещаемого блока и первым ограничителем 142.

Ширина горизонтальной плиты 136 превышает ширину корпуса 132 смещаемого блока. В горизонтальной плите 136 сформировано установочное отверстие 160, в которое вставлена крышка 116. Такая конструкция позволяет предотвратить столкновение смещаемого блока 104 с крышкой 116 при смещении смещаемого блока 104 относительно базового блока 100. В горизонтальной плите 136 сформировано множество крепежных отверстий 162, предназначенных для крепления обрабатываемой детали (непоказанной) и т.д. к этой горизонтальной плите 136.

Гайка 138 имеет цилиндрическую форму. При вращении скользящего винтового вала 102 гайка 138 смещается в осевом направлении. Размещенная в гаечном отверстии 148 гайка 138 крепится в корпусе 132 смещаемого блока с помощью штифта 164 и стопорного винта 166. Гайка 138 выполнена из легкого металла, такого как алюминий, или из сплава легкого металла, такого как алюминиевый сплав. Как показано на фиг. 11, на всех витках резьбы 168 гайки 138 сформирована DLC-пленка 170. DLC-пленка 170 сформирована таким же образом, как и описанная выше DLC-пленка 60.

То есть толщина DLC-пленки 170 на первом начальном участке 168а резьбы 168 гайки 138 больше, чем толщина DLC-пленки 170 на втором начальном участке 168b резьбы 168 гайки 138. Кроме того, толщина DLC-пленки 170 на втором начальном участке 168b резьбы 168 гайки 138 больше, чем толщина DLC-пленки 170 на третьем начальном участке 168 с резьбы 168 гайки 138.

Толщина DLC-пленки 170 на первом концевом участке 168d резьбы 168 гайки 138 больше, чем толщина DLC-пленки 170 на втором концевом участке 168е резьбы 168 гайки 138. Кроме того, толщина DLC-пленки 170 на втором концевом участке 168е резьбы 168 гайки 138 больше, чем толщина DLC-пленки 170 на третьем концевом участке 168f резьбы 168 гайки 138.

Толщина DLC-пленки 170 на третьем начальном участке 168с и толщина DLC-пленки 170 на третьем концевом участке 168f равна или больше, чем толщина DLC-пленки 170 на промежуточном участке 168g резьбы 168 гайки 138.

Кроме того, как показано на фиг. 12, верхняя поверхность каждого витка резьбы 168 гайки 138 имеет в поперечном сечении в осевом направлении скользящего винтового вала 102 плоскую форму. Как правило, в результате механической обработке на угловых участках 171 выступов резьбы 168 гайки 138 образуются заусенцы. Эти заусенцы могут быть удалены путем дробеструйной обработки или химической полировки и т.д. Однако визуально проконтролировать удаление заусенцев не так уж и легко. Поэтому, в случае, когда заусенцы остаются на угловых участках 171 выступов резьбы 168 гайки 138, DLC-пленка 130 резьбы 128 скользящего винтового вала 102 может быть повреждена этими заусенцами.

В рассматриваемом варианте осуществления для предотвращения такого повреждения DLC-пленка 130 скользящего винтового вала 102 в каждой впадине резьбы скользящего винтового вала 102 сформирован зазор 172, в пространстве которого располагаются угловые участки 171 выступов (гребни) резьбы 168 гайки 138. Поверхность стенки зазора 172 включает в себя криволинейную поверхность 174 с полукруглой формой поперечного сечения в осевом направлении скользящего винтового вала 102 и пару плоских поверхностей 176, соединяющихся с обеими сторонами криволинейной поверхности 174 в осевом направлении скользящего винтового вала 102.

Обе плоские поверхности 176 наклонены к криволинейной поверхности 174 так, что по мере удаления от этой поверхности они удаляются друг от друга и при этом проходят от вершины резьбы 168 гайки 138 на некоторое расстояние в сторону впадины этой резьбы. Угол (острый угол) θ1 между перпендикуляром к оси скользящего винтового вала 102 и каждой плоской поверхностью 176 меньше, чем угол θ2 профиля резьбы гайки 138. Поэтому при навинчивании гайки 138 на скользящий винтовой вал 102 ни одна из плоских поверхностей 176 (скользящего винтового вала 102) не контактирует с угловыми участками 171 выступов резьбы 168 гайки 138. Поэтому, даже в случае неполного удаления заусенцев на угловых участках 171 выступов резьбы 168 гайки 138, появляется возможность предотвратить повреждение DLC-пленки 130 на резьбе 128 скользящего винтового вала 102 этими заусенцами. При этом в случае, когда DLC-пленка 130 не сформирована на резьбе 128 скользящего винтового вала 102 можно предотвратить повреждение резьбы 128 скользящего винтового вала 102.

Зазор 172 также выполняет функцию пространства для хранения смазки, обеспечивающего удерживание смазки, поступившей из резервуара 152 со смазкой. То есть зазор 172 сформирован с возможностью хранения смазки (смазочного масла), что обеспечивает возможность эффективной подачи смазки в зазор между скользящим винтовым валом 102 и гайкой 138, и таким образом, позволяет повысить сопротивление истиранию и увеличить срок службы скользящего винтового вала 102 и гайки 138, а также достичь дополнительного шумоподавления в электрическом исполнительном механизме 10А.

Кроме того, в рассматриваемом варианте осуществления в случае уменьшения количества смазки в резервуаре 152 со смазкой появляется возможность совершенно беспрепятственной подачи смазки в резервуар 152 со смазкой. То есть во время подачи смазки смещаемый блок 104 перемещается относительно скользящего винтового вала 102 в сторону дистального конца.

При этом второй ограничитель 144 приводится в контакт со второй торцевой пластиной 110, и обеспечивается сообщение отверстия 122 для подачи смазки во второй торцевой пластине 110 с соединительным отверстием 146 второго ограничителя 144. То есть через соединительное отверстие, сквозное отверстие 154 и впускное отверстие 156 отверстие 122 для подачи смазки начинает сообщаться с резервуаром 152 со смазкой. При этом утечка смазки из зазора между корпусом 132 смещаемого блока и первым ограничителем 142 предотвращается за счет уплотнительной прокладки 158. Кроме того, в этом состоянии смазку впрыскивают через отверстие 122 для подачи смазки в резервуар 152 со смазкой. В результате смещения смещаемого блока 104 в сторону проксимального конца относительно скользящего винтового вала 102 смазка, поданная в резервуар 152 со смазкой, направляется в зазор между гайкой 138 и скользящим винтовым валом 102.

Электрический исполнительный механизм 10А согласно существующему варианту осуществления обладает теми же преимуществами, что и электрический исполнительный механизм 10 согласно первому варианту осуществления.

Электрический исполнительный механизм 10А согласно этому примеру осуществления изобретения не ограничивается рассмотренной выше конструкцией. В этом варианте осуществления могут быть приняты, например, комбинации параметров скользящего винтового вала 102 и гайки 13, приведенные в Таблице 1. Кроме того, в случае формирования DLC-пленки 170 на резьбе 168 гайки 138 DLC-пленка 170 может быть не сформирована, по меньшей мере, на части промежуточного участка 168g, и DLC-пленка 170 может быть сформирована на начальных участках 168а-168с с первого по третий и на концевых участках 168d-168f с первого по третий. В другом варианте изобретения DLC-пленка 170 может быть не сформирована на концевых участках 168d-168f с первого по третий или на промежуточном участке 168g, и DLC-пленка 170 может быть сформирована на начальных участках 168а-168с с первого по третий. В этом случае становится возможным достижение дополнительного снижения стоимости изготовления электрического исполнительного механизма 10А.

Электрический исполнительный механизм согласно настоящему изобретению не ограничивается рассмотренными выше вариантами осуществления. Очевидно, что могут быть приняты самые различные конструкции, не выходящие за пределы объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 2015 |

|

RU2668300C2 |

| ПРОКЛАДКА, СНИЖАЮЩАЯ ФРЕТТИНГ-ИЗНОС, И УЗЛЫ КРЕПЛЕНИЯ, В КОТОРЫХ ИСПОЛЬЗУЕТСЯ ПРОКЛАДКА | 2008 |

|

RU2466304C2 |

| КОРРОЗИОННОСТОЙКИЙ ЭЛЕМЕНТ КОНСТРУКЦИИ | 2017 |

|

RU2743353C2 |

| Гайка | 2017 |

|

RU2725309C1 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, ИМЕЮЩИЙ ПОКРЫТИЕ, И СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2520245C2 |

| Направляющий блок для исполнительного механизма | 2015 |

|

RU2670644C9 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, И СПОСОБ ПОКРЫТИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2558024C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ РАСХОДА | 2013 |

|

RU2599455C2 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| Устройство удаления пыли и система удаления пыли | 2017 |

|

RU2719168C1 |

Электрический исполнительный механизм (10, 10А) содержит скользящий винтовой вал (18, 102) и гайку (52, 138), навинченную на скользящий винтовой вал (18, 102). Скользящий винтовой вал (18, 102) выполнен из легкого металла или из сплава легкого металла. В области на участке резьбы (58, 168) гайки (52, 138), где этот участок располагается в пределах диапазона от начала резьбы (58, 168) гайки (52, 138) в осевом направлении по меньшей мере до третьего витка резьбы (58, 168) гайки (52, 138), сформирована алмазоподобная углеродная пленка (60, 170). Толщина алмазоподобной углеродной пленки (60, 170) на первом начальном участке (58а, 168а) резьбы (58, 168) гайки (52, 138), который располагается на первом витке от начала, больше, чем толщина алмазоподобной углеродной пленки (60,170) на втором начальном участке (58b, 168b) резьбы (58, 168) гайки (52, 138), который располагается на втором витке от начала. Достигается повышение срока службы. 13 з.п. ф-лы, 13 ил., 1 табл.

1. Электрический исполнительный механизм (10, 10А), содержащий скользящий винтовой вал (18, 102) и гайку (52, 138), навинченную на скользящий винтовой вал (18, 102), где этот скользящий винтовой вал (18, 102) выполнен с возможностью вращения при работе двигателя (12), в результате которого гайка (52, 138) смещается в осевом направлении скользящего винтового вала (18, 102),

причем скользящий винтовой вал (18, 102) выполнен из легкого металла или из сплава легкого металла; и

в области на участке резьбы (58, 168) гайки (52, 138), где этот участок располагается в пределах диапазона от начала резьбы (58, 168) гайки (52, 138) в осевом направлении по меньшей мере до третьего витка резьбы (58, 168) гайки (52, 138), сформирована алмазоподобная углеродная пленка (60, 170),

при этом толщина алмазоподобной углеродной пленки (60, 170) на первом начальном участке (58а, 168а) резьбы (58, 168) гайки (52, 138), который располагается на первом витке от начала, больше, чем толщина алмазоподобной углеродной пленки (60,170) на втором начальном участке (58b, 168b) резьбы (58, 168) гайки (52, 138), который располагается на втором витке от начала.

2. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что алмазоподобная углеродная пленка (60, 170) сформирована на участке резьбы (58, 168) гайки (52, 138), который располагается в пределах диапазона от начала по меньшей мере до третьего витка, и на участке этой резьбы, который располагается в пределах диапазона от конца резьбы (58, 168) гайки (52, 138) в осевом направлении по меньшей мере до третьего витка резьбы (58, 168) гайки (52, 138).

3. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что толщина алмазоподобной углеродной пленки (60, 170) на первом концевом участке (58d, 168d) резьбы (58,168) гайки (52,138), который располагается на первом витке от конца, больше, чем толщина алмазоподобной углеродной пленки (60, 170) на втором концевом участке (58е, 168е) резьбы (58, 168) гайки (52, 138), который располагается на втором витке от конца.

4. Электрический исполнительный механизм (10, 10А) по любому из пп. 1-3, отличающийся тем, что алмазоподобная углеродная пленка (60, 170) сформирована на участке резьбы (58, 168) гайки (52, 138), который располагается в пределах диапазона от начала до конца.

5. Электрический исполнительный механизм (10, 10А) по п. 4, отличающийся тем, что толщина алмазоподобной углеродной пленки (60, 170) на участке резьбы (58, 168) гайки (52, 138), который располагается в пределах диапазона от начала до третьего витка, и на участке этой резьбы, который располагается в пределах диапазона от конца до третьего витка, равна или больше, чем толщина алмазоподобной углеродной пленки (60, 170) на промежуточном участке (58g, 168g) резьбы (58, 168) гайки (52, 138), где этот промежуточный участок (58g, 168g) располагается в пределах диапазона от четвертого витка от начала до четвертого витка от конца.

6. Электрический исполнительный механизм (10, 10А) по п. 2, отличающийся тем, что алмазоподобная углеродная пленка (60, 170) не сформирована по меньшей мере на части промежуточного участка (58g, 168g) резьбы (58, 168) гайки (52, 138), располагающегося в пределах диапазона от четвертого витка от начала до четвертого витка от конца.

7. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что алмазоподобная углеродная пленка (50, 60, 130, 170) сформирована как на участке резьбы (58, 168) гайки (52, 138), который располагается в пределах диапазона от начала по меньшей мере до третьего витка, так и на резьбе (48, 128) скользящего винтового вала (18, 102).

8. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что скользящий винтовой вал (18, 102) выполнен из алюминия или из алюминиевого сплава;

на резьбе (48, 128) скользящего винтового вала (18, 102) сформирована алюмитная пленка; а

алмазоподобная углеродная пленка (60, 170) сформирована на участке резьбы (58, 168) гайки (52, 138), который располагается в пределах диапазона от начала по меньшей мере до третьего витка.

9. Электрический исполнительный механизм (10, 10А) по п. 7 или 8, отличающийся тем, что гайка (52, 138) выполнена из легкого металла или из сплава легкого металла.

10. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что алмазоподобная углеродная пленка (50, 130) сформирована на резьбе (48, 128) скользящего винтового вала (18, 102);

гайка (52, 138) выполнена из алюминия или алюминиевого сплава; а

на резьбе (58, 168) гайки (52, 138) сформирована алюмитная пленка.

11. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что алмазоподобная углеродная пленка (50, 130) сформирована на резьбе (48, 128) скользящего винтового вала (18, 102);

гайка (52, 138) выполнена из железа или из железного сплава; а

на резьбе (58, 168) гайки (52, 138) сформирована пленка хрома или пленка никеля.

12. Электрический исполнительный механизм (10, 10А) по п. 1, отличающийся тем, что толщина алмазоподобной углеродной пленки (50, 60, 130, 170) равна 0,1 мкм или больше, или 6,0 мкм или меньше.

13. Электрический исполнительный механизм (10А) по п. 1, отличающийся тем, что скользящий винтовой вал (102) включает в себя зазор (172), и в этом зазоре (172) располагаются выступы (171) резьбы (168) гайки (138), причем эти выступы (171) и скользящий винтовой вал (102) не контактируют между собой.

14. Электрический исполнительный механизм (10А) по п. 13, отличающийся тем, что зазор (172) выполнен с возможностью хранения смазки.

| US 20080070707 A1, 20.03.2008 | |||

| JP 2006177522 A, 06.07.2006 | |||

| JP 2012159124 A, 23.08.2012 | |||

| US 5927865 A1, 27.07.1999 | |||

| US 2005166695 A1, 04.08.2005 | |||

| JP Н11247962 A, 14.09.1999 | |||

| АППАРАТ ДЛЯ ОПРЕДЕЛЕНИЯ КРИВИЗНЫ БУРОВЫХ СКВАЖИН | 1930 |

|

SU21079A1 |

| JP 2003294102 A, 15.10.2003 | |||

| JP 2005282708 A, 13.10.2005 | |||

| JP Н08200466 A, 06.08.1996. | |||

Авторы

Даты

2018-11-12—Публикация

2015-06-10—Подача