ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к трубчатому формованному изделию.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В последние годы трубчатые формованные изделия, имеющие слоистые структуры, содержащие множественные слои смолы, используются в качестве топливных трубопроводов для автомобилей и подобного (например, опубликованная рассмотренная Японская заявка № 2006-205464).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для таких трубчатых формованных изделий желательно ингибировать проницаемость топлива через трубчатые формованные изделия и его высвобождение наружу, и требуются трубчатые формованные изделия, имеющие даже более превосходные характеристики проницаемости (характеристики достаточно низкой проницаемости топлива), чем в прошлом.

Поэтому целью настоящего изобретения является создание трубчатого формованного изделия, имеющего превосходную характеристику проницаемости.

Авторы настоящего изобретения установили, что указанная цель может быть достигнута при использовании кислотно-модифицированного ароматического полиамида в трубчатом формованном изделии, имеющем слоистую структуру, содержащую, по меньшей мере, первый слой смолы, второй слой смолы и третий слой смолы.

Первым аспектом трубчатого формованного изделия изобретения является трубчатое формованное изделие, имеющее слоистую структуру, содержащую, по меньшей мере, первый слой смолы, второй слой смолы и третий слой смолы, где первый слой смолы содержит кислотно-модифицированный ароматический полиамид, и второй слой смолы расположен на наружной стороне первого слоя смолы.

В трубчатом формованном изделии первого аспекта первый слой смолы содержит кислотно-модифицированный полиамид. При таком использовании ароматического полиамида является более легким получение удовлетворительной характеристики проницаемости, когда также имеет место реакция адгезионного соединения с улучшением адгезии между слоями смолы. В соответствии с трубчатым формованным изделием первого аспекта указанные эффекты позволяют получить превосходную характеристику проницаемости.

Трубчатое формованное изделие первого аспекта может состоять из первого слоя смолы, второго слоя смолы и третьего слоя смолы. Третий слой смолы может быть расположен на внутренней стороне первого слоя смолы. Второй слой смолы может быть самым наружным слоем трубчатого формованного изделия.

В трубчатом формованном изделии первого аспекта первый слой смолы, предпочтительно, содержит кислотно-модифицированный полиамид 9Т. Второй слой смолы может содержать кислотно-модифицированную смолу.

В трубчатом формованном изделии первого аспекта второй слой смолы или третий слой смолы или оба этих слоя могут содержать кислотно-модифицированный полиэтилен. В данном случае кислотно-модифицированный полиэтилен, предпочтительно, имеет предел прочности при растяжении 12 МПа или более, удлинение при растяжении 300% или более и скорость течения расплава (MFR) 0,5 г/мин или более.

В трубчатом формованном изделии первого аспекта второй слой смолы или третий слой смолы или оба этих слоя предпочтительно, содержат кислотно-модифицированную смолу, которая кислотно-модифицирована итаконовой кислотой или итаконовым ангидридом.

В трубчатом формованном изделии первого аспекта второй слой смолы или третий слой смолы или оба этих слоя могут содержать, по меньшей мере, один тип, выбранный из группы, состоящей из полиамида 6 (ПА6), полиамида 66 (ПА66), полиамида 11 (ПА11), полиамида 12 (ПА12), полиамида 612 (ПА612), полиамида 1010 (ПА1010), полиамида 1012 (ПА1012), полиамида 1212 (ПА1212), полиамида 9Т (ПА9Т) и полиамида 6Т (ПА6Т).

Также авторами установлено, что указанная выше цель может быть достигнута при использовании слоя смолы, содержащего ароматический полиамид, в комбинации со слоем смолы, содержащим кислотно-модифицированную смолу, в трубчатом формованном изделии, имеющем слоистую структуру, содержащую, по меньшей мере, первый слой смолы, второй слой смолы и третий слой смолы.

Вторым аспектом трубчатого формованного изделия изобретения является трубчатое формованное изделие, имеющее слоистую структуру, содержащую, по меньшей мере, первый слой смолы, второй слой смолы и третий слой смолы, где первый слой смолы содержит ароматический полиамид, а второй слой смолы содержит кислотно-модифицированную смолу.

В трубчатом формованном изделии второго аспекта легко получить удовлетворительную характеристику проницаемости при введении ароматического полиамида в первый слой смолы. Также при введении кислотно-модифицированной смолы во второй слой смолы легко получить удовлетворительную характеристику проницаемости, т.к. реакция адгезионного связывания имеет место с кислотной модификацией, улучшая в результате адгезию между слоями смолы. В соответствии с трубчатым формованным изделием второго аспекта указанные эффекты обеспечивают достижение превосходной характеристики проницаемости.

Трубчатое формованное изделие второго аспекта может состоять из первого слоя смолы, второго слоя смолы и третьего слоя смолы. Второй слой смолы может быть расположен на наружной стороне первого слоя смолы. Третий слой смолы может быть расположен на внутренней стороне первого слоя смолы. Второй слой смолы может быть самым наружным слоем трубчатого формованного изделия, и он может быть расположен между первым слоем смолы и третьим слоем смолы.

В трубчатом формованном изделии второго аспекта первый слой смолы, предпочтительно, содержит полиамид 9Т.

В трубчатом формованном изделии второго аспекта второй слой смолы, предпочтительно, содержат кислотно-модифицированную смолу, которая кислотно-модифицирована итаконовой кислотой или итаконовым ангидридом. Второй слой смолы, предпочтительно, содержит полиамид 9Т.

В трубчатом формованном изделии второго аспекта второй слой смолы содержит кислотно-модифицированный полиэтилен. В данном случае кислотно-модифицированный полиэтилен, предпочтительно, имеет предел прочности при растяжении 12 МПа или более, удлинение при растяжении 300% или более и скорость течения расплава (MFR) 0,5 г/мин или более.

В трубчатом формованном изделии второго аспекта третий слой смолы может содержать кислотно-модифицированную смолу.

В трубчатом формованном изделии второго аспекта третий слой смолы, предпочтительно, содержит, по меньшей мере, один тип, выбранный из группы, состоящей из полиамида 6, полиамида 66, полиамида 11, полиамида 12, полиамида 612, полиамида 1010, полиамида 1012, полиамида 1212, полиамида 9Т и полиамида 6Т.

Третьим аспектом трубчатого формованного изделия изобретения является трубчатое формованное изделие, имеющее слоистую структуру, содержащую, по меньшей мере, первый слой смолы, второй слой смолы, третий слой смолы, четвертый слой смолы и пятый слой смолы, где первый слой смолы, второй слой смолы, третий слой смолы, четвертый слой смолы и пятый слой смолы наслаиваются в порядке от внутренней периферии к наружной периферии трубчатого формованного изделия, причем первый слой смолы или третий слой смолы или оба этих слоя содержат ароматический полиамид, второй слой смолы или третий слой смолы или оба этих слоя содержат кислотно-модифицированный полиэтилен, и пятый слой содержит полиэтилен.

В трубчатом формованном изделии третьего аспекта легко получить удовлетворительную характеристику проницаемости при введении ароматического полиамида в первый слой смолы или третий слой смолы или в оба этих слоя. Также при введении кислотно-модифицированного полиэтилена во второй слой смолы или четвертый слой смолы или в оба этих слоя легко получить удовлетворительную характеристику проницаемости, т.к. реакция адгезионного связывания имеет место с кислотной модификацией, улучшая в результате адгезию между слоями смолы. В соответствии с трубчатым формованным изделием третьего аспекта указанные эффекты обеспечивают достижение превосходной характеристики проницаемости.

В трубчатом формованном изделии третьего аспекта полиэтиленом пятого слоя смолы является, предпочтительно, по меньшей мере, один тип, выбранный из группы, состоящей из полиэтилена высокой плотности (ПЭВП) и полиэтилена низкой плотности (ПЭНП).

Самый внутренний слой трубчатого формованного изделия изобретения может содержать сшитый полиэтилен. Это даже более легко обеспечивает получение удовлетворительной характеристики проницаемости. Поскольку сшивка сужает пространство между молекулами, образуется структура, которая является стойкой к проницаемости топлива, облегчая в результате ингибирование проницаемости топлива.

Пропорция кислотно-модифицированной смолы к общей смоле, составляющей трубчатое формованное изделие изобретения составляет, предпочтительно, менее 50% мас. Это обеспечивает ингибирование образования избыточных межмолекулярных связей, поэтому делая возможным ингибирование избыточного гелеобразования.

Смола, составляющая самый наружный слой трубчатого формованного изделия изобретения, предпочтительно, имеет плотность 0,90-1,5 г/см3, модуль упругости при изгибе 850 МПа или более и сопротивление растрескиванию под воздействием внешнего напряжения 200 ч или более.

Самый внутренний слой трубчатого формованного изделия может быть проводящим.

Трубчатое формованное изделие настоящего изобретения может быть изделием, в котором один конец или другой конец или оба этих конца в продольном направлении трубчатого формованного изделия соединены с соединителем, и трубчатое формованное изделие имеет изогнутую секцию. Это способствует форме элемента, состоящего из трубчатого формованного изделия и соединителя размещаться в процессе монтирования, с получением также конструкции, которая легко соединяется с другими частями.

Трубчатое формованное изделие настоящего изобретения может иметь гофрированную структуру. Это обеспечивает гибкость на основе формы, и легко получается размещение с подгонкой формы.

Трубчатое формованное изделие, предпочтительно, имеет слой смолы, содержащий, по меньшей мере, один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилен (ETFE), сополимера этилен-виниловый спирт (EvOH) и полифениленсульфида (PPS). Трубчатое формованное изделие, предпочтительно, имеет слой смолы, содержащий, по меньшей мере, один тип, выбранный из группы, состоящей из термопластичного эластомера (ТЭМ)(ТРЕ)) и этиленпропилендиенового мономерного ((ЭПДМ)(EPDM)) каучука.

Согласно настоящему изобретению можно создать трубчатое формованное изделие, имеющее превосходную характеристику проницаемости. Согласно настоящему изобретению можно также обеспечить достаточную прочность, т.к. адгезия между слоями смолы улучшается.

Было исследовано использование фторсодержащей смолы с низкой проницаемостью топлива в традиционном трубчатом формованном изделии. Однако, поскольку фторсодержащая смола является дорогостоящей смолой с низкой проницаемостью топлива, было желательно использовать недорогостоящий материал с низкой проницаемостью топлива вместо фторсодержащей смолы. Согласно настоящему изобретению можно получить барьерную характеристику, эквивалентную высокофункциональной смоле, такой как дорогостоящая фторсодержащая смола, также при значительном снижении стоимости получения при использовании недорогостоящего материала.

В прошлом были попытки использовать недорогостоящий полиэтилен (ПЭ) для получения трубчатого формованного изделия. Однако, полиэтилен иногда испытывает недостаток в соединении с другим слоем смолы, делая трудным получение практического трубчатого формованного изделия. Согласно настоящему изобретению, однако, использование слоя кислотно-модифицированной смолы обеспечивает получение превосходной адгезии даже при использовании недорогостоящей этиленсодержащей смолы, такой как полиэтилен.

Согласно настоящему изобретению используется слой смолы, и поэтому отсутствует коррозия подобно случаю с металлическим слоем, и может быть получено легковесное трубчатое формованное изделие. Также согласно настоящему изобретению перерабатываемость может быть улучшена, и степень свободы разработки может быть увеличена. Трубчатое формованное изделие настоящего изобретения может использоваться в качестве топливного трубопровода автомобиля и подобного.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

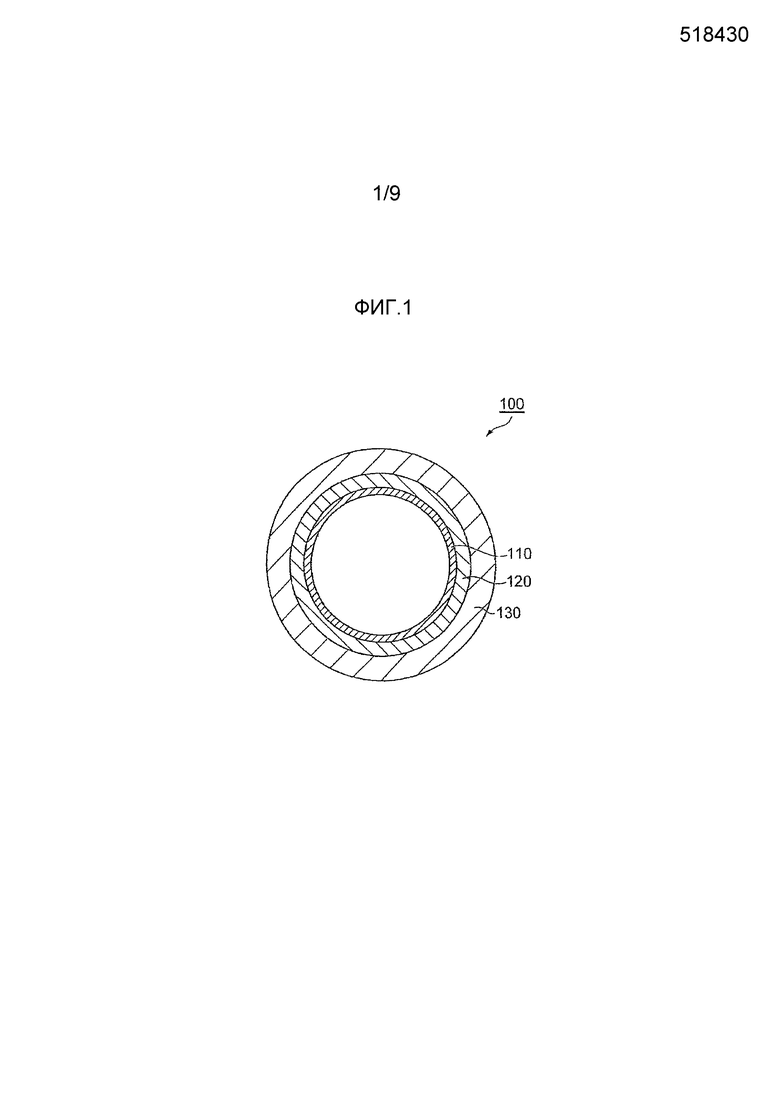

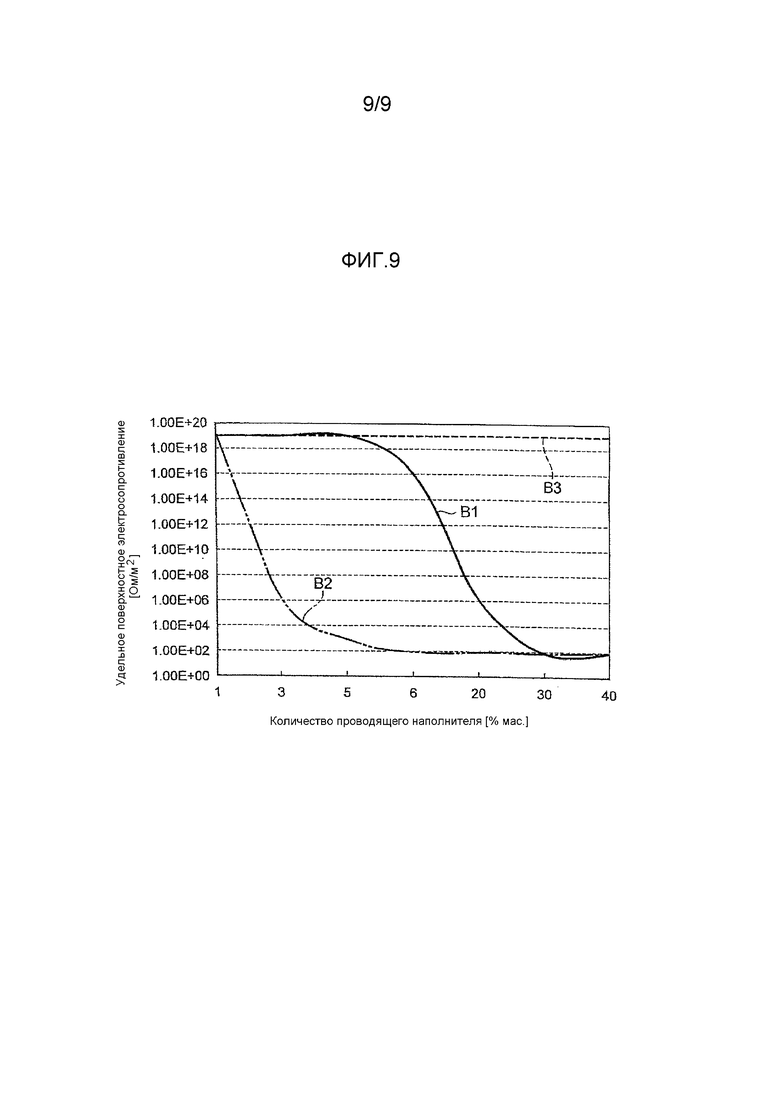

На фиг. 1 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие первого варианта изобретения.

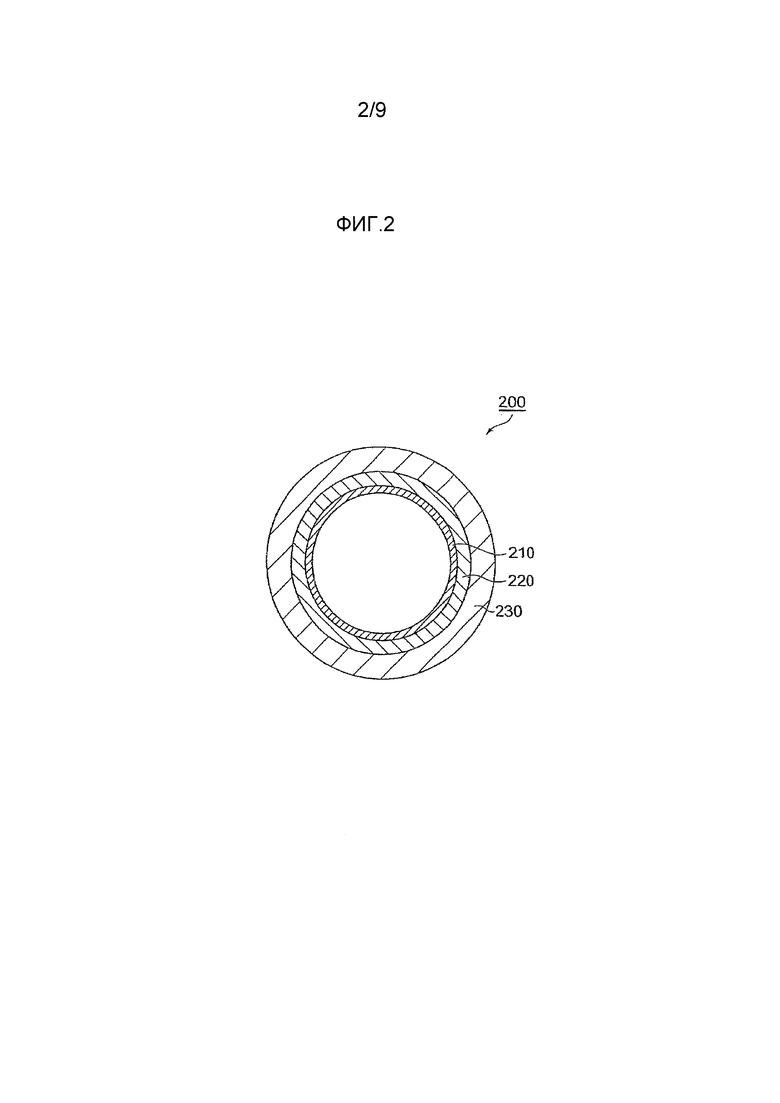

На фиг. 2 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие второго варианта изобретения.

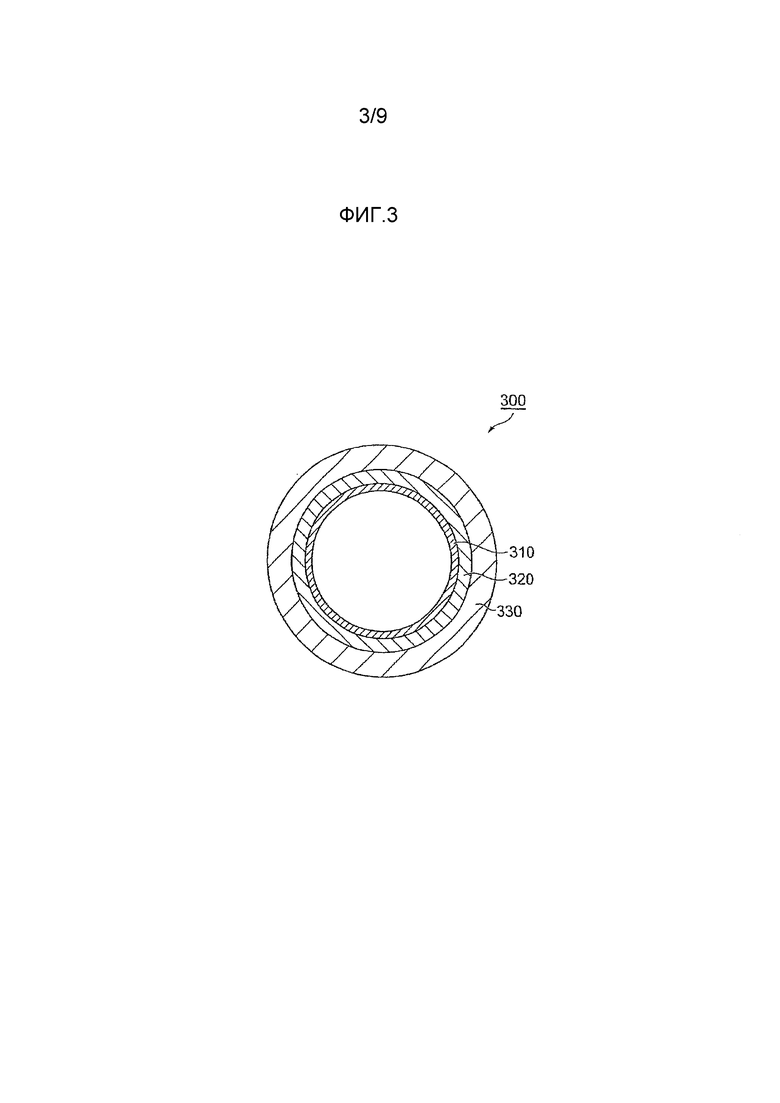

На фиг. 3 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие третьего варианта изобретения.

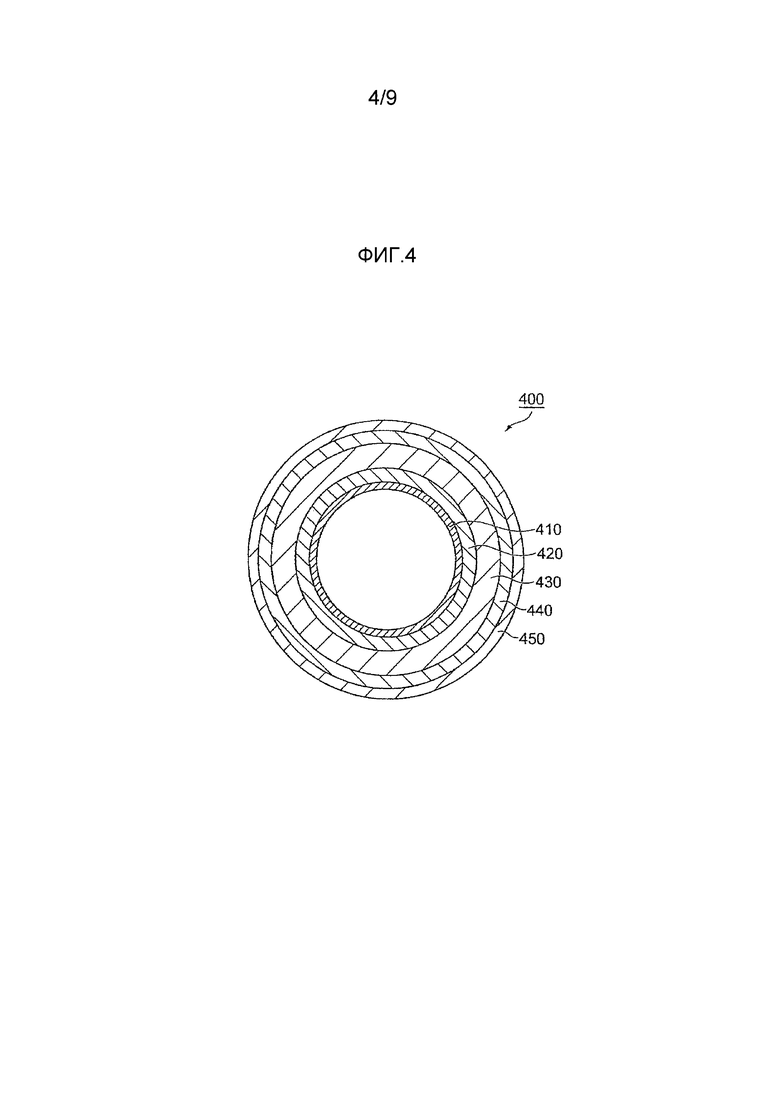

На фиг. 4 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие четвертого варианта изобретения.

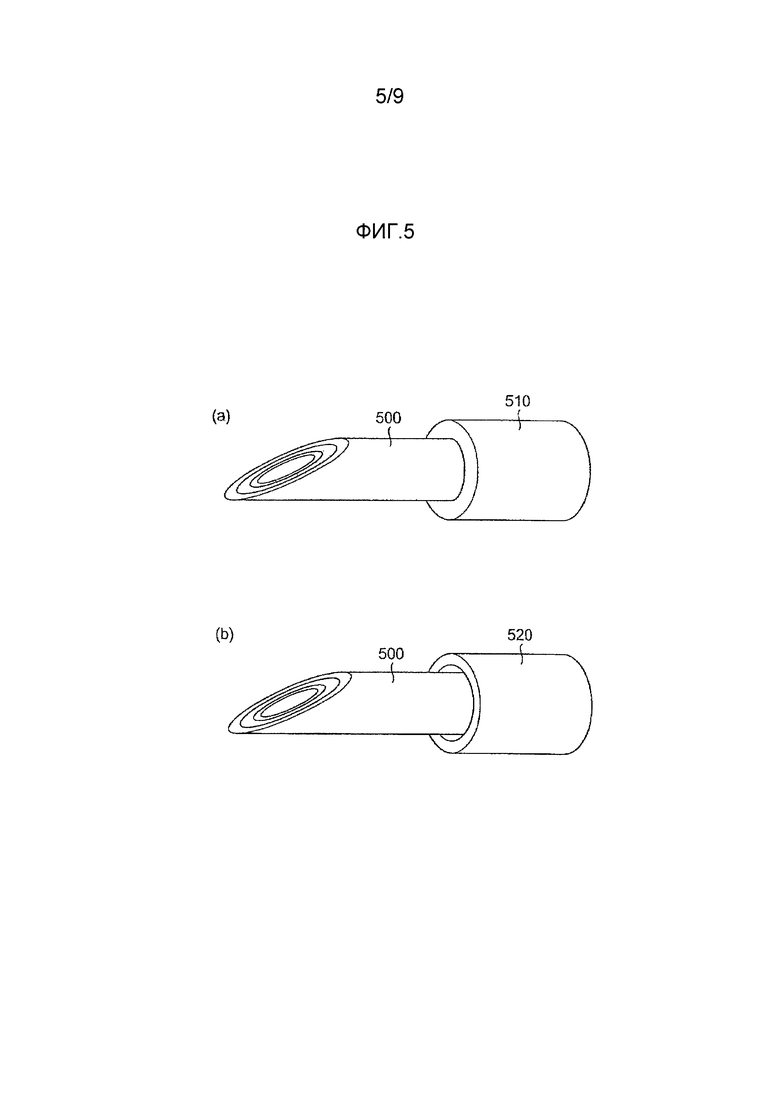

На фиг. 5 представлена диаграмма, показывающая трубчатое формованное изделие, имеющее оболочечный слой.

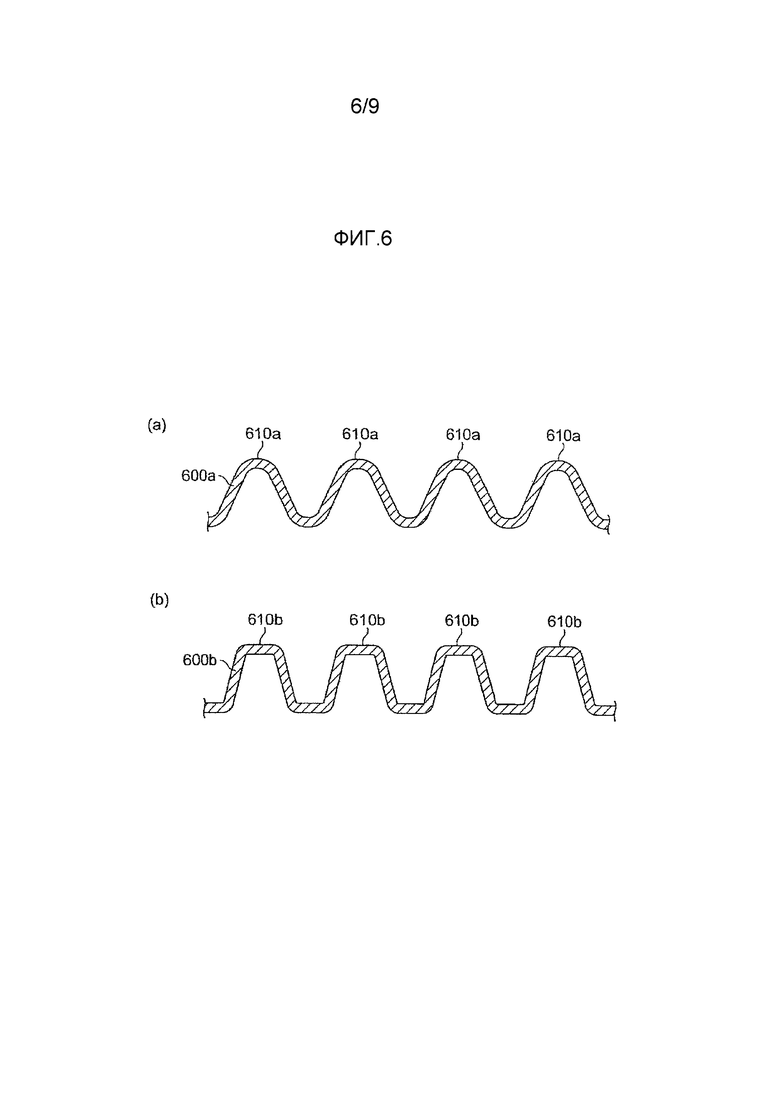

На фиг. 6 представлена диаграмма, показывающая часть трубчатого формованного изделия, имеющего гофрированную структуру.

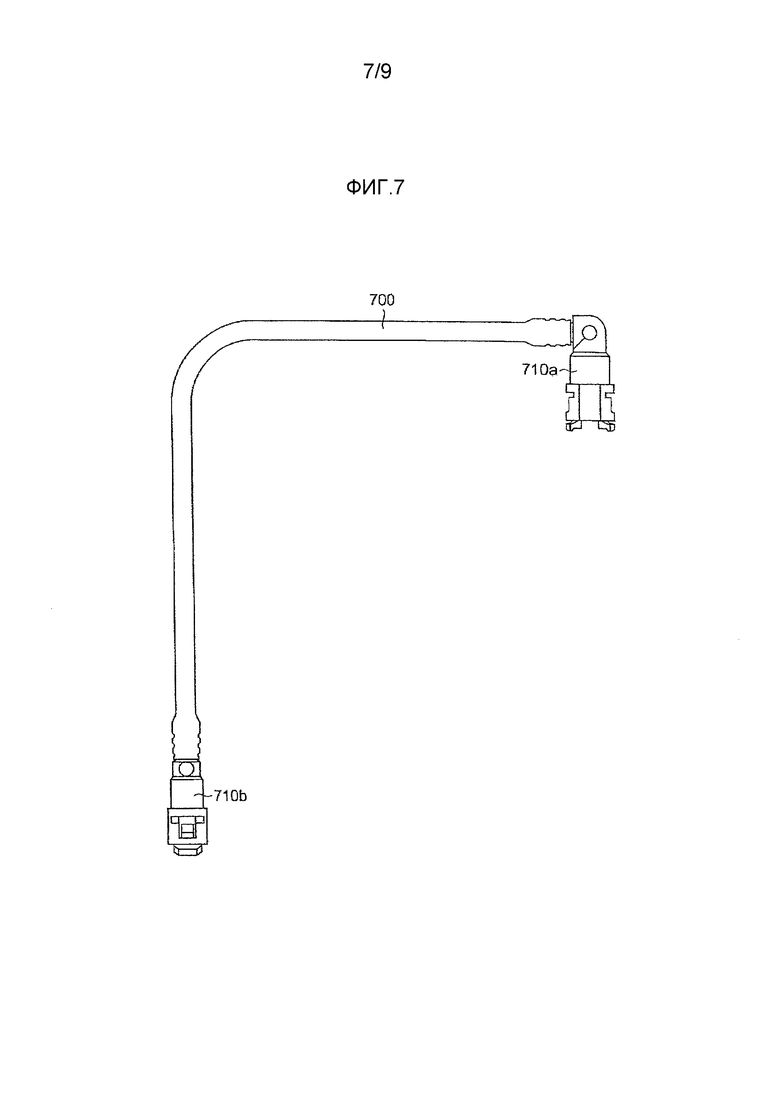

На фиг. 7 представлена диаграмма, показывающая трубчатое формованное изделие, соединенное с соединителем.

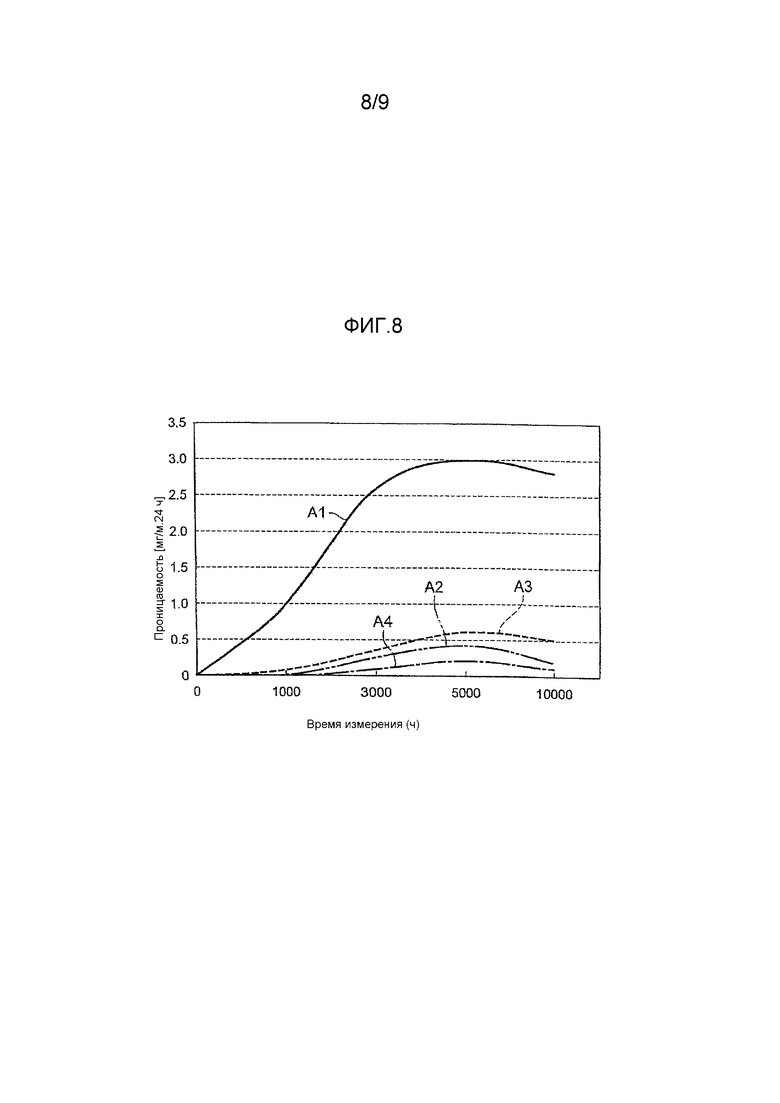

На фиг. 8 представлена диаграмма, показывающая результаты измерения проницаемости топлива.

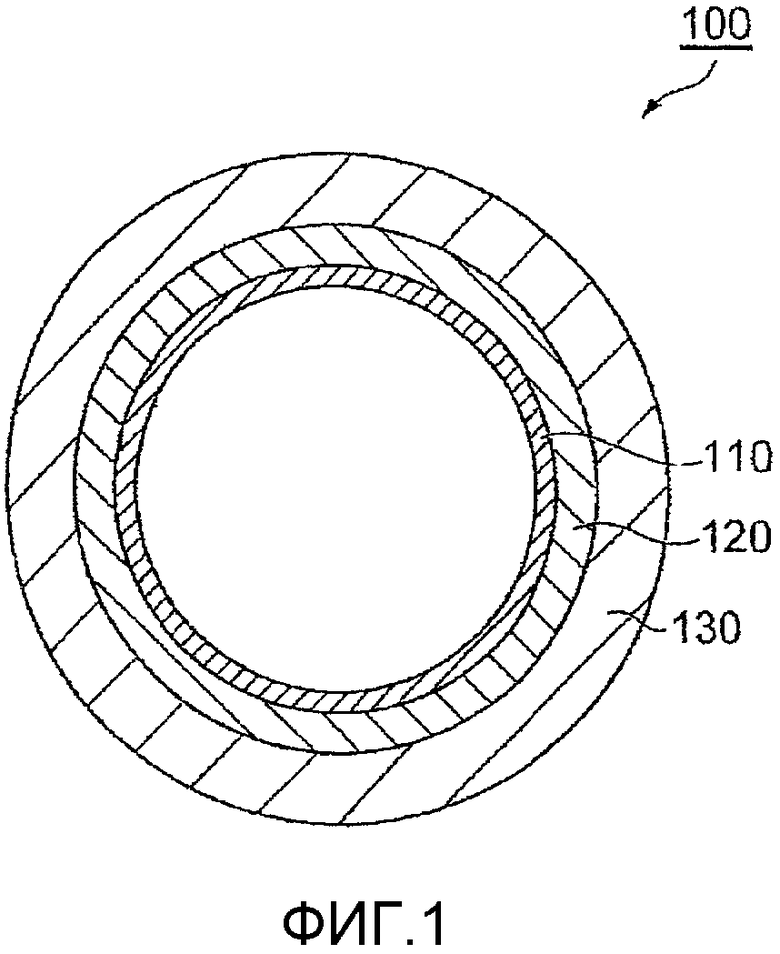

На фиг. 9 представлена диаграмма, показывающая результаты измерения поверхностного удельного электросопротивления.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты трубчатого формованного изделия (многослойной трубы) настоящего изобретения теперь будут описаны со ссылкой на прилагаемые диаграммы. На диаграммах соотношения размеров с компонентами и между компонентами не ограничиваются показанными пропорциями.

Первый вариант

На фиг. 1 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие 100 первого варианта изобретения. Трубчатое формованное изделие 100 имеет тройную слоистую структуру, состоящую из внутреннего слоя 110, промежуточного слоя 120 и наружного слоя 130. Внутренним слоем 110 является самый внутренний слой трубчатого формованного изделия 100. Промежуточный слой 120 расположен на наружной стороне (наружной периферийной стороне) внутреннего слоя 110. Промежуточный слой 120 является барьерным слоем для обеспечения низкой проницаемости топлива. Наружный слой 130 расположен на наружной стороне (наружной периферийной стороне) промежуточного слоя 120 как самый наружный слой трубчатого формованного изделия 100. Наружный слой 130 представляет собой слой смолы для поддержания прочности трубчатого формованного изделия 100 и увеличивает ударную прочность при низкой температуре. Промежуточный слой 120 является смежным и находится в контакте с внутренним слоем 110 и наружным слоем 130.

Промежуточный слой 120 содержит ароматический полиамид. Примеры ароматических полиамидов включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 612, полиамид 1010, полиамид 1012, полиамид 1212, полиамид 9Т и полиамид 6Т. Ароматический полиамид может быть кислотно-модифицированным или некислотно-модифицированным. С точки зрения получения даже более превосходной адгезии, предпочтительными кислотно-модифицированными ароматическими полиамидами являются кислотно-модифицированный полиамид 6Т и кислотно-модифицированный полиамид 9Т, причем последний является более предпочтительным. Кислотно-модифицированный ароматический полиамид может быть, например, кислотно-модифицирован введением функциональной группы карбоновой кислоты или ангидрида карбоновой кислоты. Примеры карбоновых кислот включают в себя фталевую кислоту, малеиновую кислоту, итаконовую кислоту и нафталин. Примеры ангидридов карбоновых кислот включают в себя фталевый ангидрид, малеиновый ангидрид, итаконовый ангидрид и нафталиновый ангидрид. С точки зрения получения даже более превосходной адгезии, кислотно-модифицированная смола, предпочтительно, кислотно-модифицируется итаконовой кислотой или итаконовым ангидридом.

Внутренний слой 110 или наружный слой 130 или оба этих слоя содержат кислотно-модифицированную смолу, и, например, как внутренний слой 110, так и наружный слой 130 содержат кислотно-модифицированную смолу. Кислотно-модифицированная смола может быть, например, кислотно-модифицирована введением функциональной группы карбоновой кислоты или ангидрида карбоновой кислоты. Примеры карбоновых кислот включают в себя фталевую кислоту, малеиновую кислоту, итаконовую кислоту и нафталин. Примеры ангидридов карбоновых кислот включают в себя фталевый ангидрид, малеиновый ангидрид, итаконовый ангидрид и нафталиновый ангидрид. С точки зрения получения даже более превосходной адгезии, кислотно-модифицированная смола, предпочтительно, кислотно-модифицируется итаконовой кислотой или итаконовым ангидридом.

Примеры кислотно-модифицированных смол включают в себя кислотно-модифицированные ароматические полиамиды, кислотно-модифицированный полиэтилен и сополимер этилена и глицидилметакрилата ((ГМА)(GMA)). Примеры кислотно-модифицируемых ароматических полиамидов включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 612, полиамид 1010, полиамид 1012, полиамид 1212, полиамид 9Т и полиамид 6Т. С точки зрения получения даже более превосходной адгезии, предпочтительными кислотно-модифицированными ароматическими полиамидами являются кислотно-модифицированный полиамид 6Т и кислотно-модифицированный полиамид 9Т, причем последний является более предпочтительным. Примеры кислотно-модифицируемого полиэтилена включают в себя полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП) (например, линейный полиэтилен низкой плотности). Скорость течения расплава MFR кислотно-модифицированного полиэтилена составляет, предпочтительно, 0,03-5,0 г/10 мин. MFR может быть определена в соответствии с ASTM D1238 при 190°C и нагрузке 2,16 кг.

Когда любой один из внутреннего слоя 110 и наружного слоя 130 не содержит кислотно-модифицированную смолу, внутренний слой 110 и наружный слой 130 содержат полиэтилен или полиамид. Примеры полиэтилена включают в себя полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП) (например, линейный полиэтилен низкой плотности). Полиамидом является, например, ароматический полиамид. Примеры ароматических полиамидов включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 612, полиамид 1010, полиамид 1012, полиамид 1212, полиамид 9Т и полиамид 6Т. Также могут использоваться сополимеры, имеющие структурные звенья, которые составляют указанные ароматические полиамиды, например, может использоваться сополимер, имеющий структурные звенья полиамида 6 и полиамида 12.

В соответствии с трубчатым формованным изделием 100 промежуточный слой 120 содержит ароматический полиамид, и поэтому удовлетворительная характеристика проницаемости легко получается при использовании недорогостоящего материала без использования дорогостоящей фторсодержащей смолы. Кроме того, внутренний слой 110 или наружный слой 130 или оба этих слоя содержат кислотно-модифицированную смолу, и поэтому реакция адгезионного соединения имеет место с кислотной модификацией, обеспечивая в результате увеличение либо в одном случае, либо в обоих случаях адгезии между внутренним слоем 110 и промежуточным слоем 120 и адгезии между наружным слоем 130 и промежуточным слоем 120, так что удовлетворительная характеристика проницаемости получается более легко. В соответствии с трубчатым формованным изделием 100 указанные эффекты обеспечивают достижение превосходной характеристики проницаемости при использовании недорогостоящего материала.

Кроме того, когда промежуточный слой 120 содержит кислотно-модифицированный ароматический полиамид, даже более удовлетворительная характеристика проницаемости легко получается при использовании недорогостоящего материала без использования дорогостоящей фторсодержащей смолы, когда реакция адгезионного соединения имеет место с кислотной модификацией, так что адгезия между внутренним слоем 110 и промежуточным слоем 120, а также адгезия между наружным слоем и промежуточным слоем 120 может быть дополнительно увеличена. Это позволяет достигнуть даже более превосходной характеристики проницаемости при использовании недорогостоящего материала.

Кроме того, стоимость получения может быть легко снижена, когда внутренний слой 110 или наружный слой 130 или оба этих слоя содержат этиленсодержащую смолу.

Второй вариант

На фиг. 2 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие 200 второго варианта изобретения. Трубчатое формованное изделие 200 второго варианта изобретения имеет тройную слоистую структуру из внутреннего слоя 210, промежуточного слоя 220 и наружного слоя 230 подобно трубчатому формованному изделию 100.

Промежуточный слой 220 содержит ароматический полиамид. Примеры ароматических полиамидов включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 612, полиамид 1010, полиамид 1012, полиамид 1212, полиамид 9Т и полиамид 6Т. С точки зрения получения даже более превосходной адгезии, предпочтительными кислотно-модифицированными ароматическими полиамидами являются кислотно-модифицированный полиамид 6Т и кислотно-модифицированный полиамид 9Т, причем последний является более предпочтительным.

Внутренний слой 210 и наружный слой 230 содержат полиэтилен или полиамид. Примеры полиэтилена включают в себя полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП) (например, линейный полиэтилен низкой плотности). Полиамидом является, например, ароматический полиамид. Примеры ароматических полиамидов включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 612, полиамид 1010, полиамид 1012, полиамид 1212, полиамид 9Т и полиамид 6Т. Также могут использоваться сополимеры, имеющие структурные звенья, которые составляют указанные ароматические полиамиды, например, может использоваться сополимер, имеющий структурные звенья полиамида 6 и полиамида 12.

В соответствии с трубчатым формованным изделием 200 промежуточный слой 220 содержит ароматический полиамид, и поэтому удовлетворительная характеристика проницаемости легко получается при использовании недорогостоящего материала без использования дорогостоящей фторсодержащей смолы, тогда как реакция адгезионного соединения имеет место с кислотной модификацией, так что адгезии между внутренним слоем 210 и промежуточным слоем 220, а также адгезии между наружным слоем 230 и промежуточным слоем 220 может быть увеличена. В соответствии с трубчатым формованным изделием 200 указанные эффекты обеспечивают достижение превосходной характеристики проницаемости при использовании недорогостоящего материала.

Кроме того, внутренний слой 210 или наружный слой 230 или оба этих слоя содержат ароматический полиамид, можно дополнительно улучшить характеристику проницаемости. Кроме того, стоимость получения может быть легко снижена, когда внутренний слой 210 или наружный слой 230 или оба этих слоя содержат этиленсодержащую смолу.

Третий вариант

На фиг. 3 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие 300 согласно третьему варианту изобретения. Трубчатое формованное изделие 300 имеет тройную слоистую структуру из внутреннего слоя 310, промежуточного слоя 320 и наружного слоя 330. Внутренним слоем 310 является самый внутренний слой трубчатого формованного изделия 300. Промежуточный слой 320 расположен на наружной стороне (наружной периферийной стороне) внутреннего слоя 310. Наружный слой 330 расположен на наружной стороне (наружной периферийной стороне) промежуточного слоя 320 как самый наружный слой трубчатого формованного изделия 300. Промежуточный слой 320 является смежным и находится в контакте с внутренним слоем 310 и наружным слоем 330.

Промежуточный слой 320 содержит кислотно-модифицированную смолу, отличающуюся от полиамида, и он содержит такой же кислотно-модифицированный полиэтилен или сополимер этилена и глицидилметакрилата (ГМА), как во внутреннем слое 110 и наружном слое 120 трубчатого формованного изделия 100.

Внутренний слой 310 или наружный слой 330 или оба этих слоя имеют такую же структуру, как промежуточный слой 120 трубчатого формованного изделия 100, и содержат ароматический полиамид. Ароматическим полиамидом может быть ароматический полиамид, указанный выше для промежуточного слоя 120. Когда либо внутренний слой 310, либо наружный слой 330 содержит ароматический полиамид, другой из внутреннего слоя 310 и наружного слоя 330 может содержать кислотно-модифицированную смолу или некислотно-модифицированную смолу. Примеры таких смол включают в себя полиэтилен (кислотно-модифицированный поли-этилен, некислотно-модифицированный полиэтилен и т.п.), полиамид (кислотно-модифицированный ароматический полиамид, кислотнонемодифицированный полиамид и т.п.) и сополимеры этилена и глицидилметакрилата (ГМА).

В соответствии с трубчатым формованным изделием 300 либо внутренний слой 310, либо наружный слой 330 содержит ароматический полиамид, и поэтому удовлетворительная характеристика проницаемости легко получается при использовании недорогостоящего материала без использования дорогостоящей фторсодержащей смолы. Кроме того, промежуточный слой 320 содержит кислотно-модифицированную смолу, и поэтому реакция адгезионного соединения имеет место с кислотной модификацией, обеспечивая в результате увеличении адгезии между внутренним слоем 310 и промежуточным слоем 320 и адгезии между наружным слоем 330 и промежуточным слоем 320, так что может быть более легко получена удовлетворительная характеристика проницаемости. В соответствии с трубчатым формованным изделием 300 указанные эффекты обеспечивают достижение превосходной характеристики проницаемости при использовании недорогостоящего материала.

Также, когда внутренний слой 310 или наружный слой 330 или оба этих слоя содержат кислотно-модифицированный полиамид, даже более удовлетворительная характеристика проницаемости легко получается при использовании недорогостоящего материала без использования дорогостоящей фторсодержащей смолы, когда реакция адгезионного соединения имеет место с кислотной модификацией, так что адгезии между внутренним слоем 310 и промежуточным слоем 320, а также адгезии между наружным слоем 330 и промежуточным слоем 320 может быть дополнительно увеличена. Это обеспечивает достижение даже более превосходной характеристики проницаемости при использовании недорогостоящего материала.

Кроме того, стоимость получения может быть легко снижена, когда любой один из внутреннего слоя 310, промежуточного слоя 320 и наружного слоя 330 содержит этиленсодержащую смолу.

Настоящее изобретение не ограничивается вариантами, описанными выше, и могут использоваться различные модифицированные варианты.

В слоистой структуре трубчатого формованного изделия настоящего изобретения число слоев смолы не ограничивается, если, по меньшей мере, три слоя смолы наслаиваются в радиальном направлении трубчатого формованного изделия (направление от внутренней периферии к наружной периферии), и число слоев может быть 4 или более.

На фиг. 4 представлена диаграмма поперечного сечения, показывающая трубчатое формованное изделие 400 согласно четвертому варианту. Трубчатое формованное изделие 400 имеет пятислойную структуру, состоящую из внутреннего слоя 410, промежуточных слоев 420, 430, 440 и наружного слоя 450. Внутренний слой 410, промежуточные слои 420, 430, 440 и наружный слой 450 наслаиваются друг на друга от внутренней периферии к наружной периферии трубчатого формованного изделия 400. Внутренний слой 410 является самым внутренним слоем трубчатого формованного изделия 400. Наружный слой 450 является самым наружным слоем трубчатого формованного изделия 400.

Внутренний слой 410 или промежуточный слой 430 или оба этих слоя являются барьерным слоем, содержащим ароматический полиамид. С точки зрения получения даже более превосходной адгезии, предпочтительными ароматическими полиамидами являются полиамид 9Т и полиамид 6Т. Промежуточный слой 420 или промежуточный слой 440 или оба этих слоя содержат кислотно-модифицированный полиэтилен. Наружный слой 450 содержит полиэтилен. Полиэтиленом наружного слоя 450 является, предпочтительно, полиэтилен высокой плотности (ПЭВП) или полиэтилен низкой плотности (ПЭНП) (например, линейный полиэтилен низкой плотности).

В соответствии с трубчатым формованным изделием 400 внутренний слой 410 или промежуточный слой 430 или оба этих слоя содержат ароматический полиамид, и поэтому удовлетворительная характеристика проницаемости легко получается при использовании недорогостоящего материала без использования дорогостоящей фторсодержащей смолы. Кроме того, промежуточный слой 420 или промежуточный слой 440 или оба этих слоя содержат кислотно-модифицированный полиэтилен, и поэтому реакция адгезионного соединения имеет место с кислотной модификацией, в результате улучшая адгезию между слоями смолы, так что может быть более легко получена удовлетворительная характеристика проницаемости. В соответствии с трубчатым формованным изделием 400 указанные эффекты обеспечивают достижение превосходной характеристики проницаемости при использовании недорогостоящей этиленсодержащей смолы.

Каждый слой смолы трубчатого формованного изделия может быть слоем, состоящим из единственного компонента, или слоем, состоящим из множественных компонентов. Каждый слой смолы, предпочтительно, состоит из термопластичной смолы. Трубчатое формованное изделие может быть получено формованием соэкструзией, экструзией с поперечной головкой, формованием раздувом или подобным.

Когда слой смолы содержит кислотно-модифицированный полиэтилен, предел прочности при растяжении, относительное удлинение при разрыве (относительное удлинение при растяжении) и MFR слоя смолы, предпочтительно, регулируются в заданных пределах. Предел прочности при растяжении составляет, предпочтительно, 12 МПа или более. Относительное удлинение при разрыве составляет, предпочтительно, 300% или более. MFR составляет, предпочтительно, 0,5 г/мин или более. Предел прочности при растяжении может определяться в соответствии с JIS K 7113. Относительное удлинение при растяжении может определяться в соответствии с JIS K 7113. MFR может определяться в соответствии с ASTM D1238 при 190°C и нагрузке 2,16 кг.

Пропорция кислотно-модифицированной смолы к общей смоле, составляющей трубчатое формованное изделие, составляет, предпочтительно, менее 50% мас. В данном случае пропорция кислотно-модифицированной смолы, исключая сополимер этилена и глицидилметакрилата (ГМА), составляет, более предпочтительно, менее 50% мас.

С точки зрения получения даже более превосходной стойкости к внешнему напряжению, плотность, модуль упругости при изгибе и стойкость к растрескиванию под воздействием внешнего напряжения ((СРВН) (ESCR)) смолы, составляющей самый наружный слой трубчатого формованного изделия, предпочтительно, регулируются в заданных пределах. Плотность составляет, предпочтительно, 0,90-1,5 г/см3. Модуль упругости при изгибе составляет, предпочтительно, 850 МПа или более. Стойкость к растрескиванию под воздействием внешнего напряжения представляет собой, предпочтительно, прочность, которая может выдерживать 200 ч (часов) или более. Модуль упругости при изгибе может определяться в соответствии с ASTM D790 или JIS K7171. Стойкость к растрескиванию под внешним напряжением может определяться в соответствии с ASTM D1693. Смолой, имеющей плотность, модуль упругости при изгибе и стойкость к растрескиванию под внешним напряжением, описанные выше, может быть смола, иная, чем полиамид.

Самый внутренний слой трубчатого формованного изделия может содержать сшитый полиэтилен. Например, самые внутренние слои трубчатых формованных изделий вариантов, описанных выше, могут быть дополнительно обеспечены слоем, содержащим сшитый полиэтилен, или самые внутренние слои трубчатых формованных изделий вариантов, описанных выше, могут содержать сшитый полиэтилен.

С точки зрения получения даже более превосходной характеристики проницаемости, трубчатое формованное изделие, предпочтительно, содержит слой смолы, содержащий, по меньшей мере, один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилен, сополимера этилен-виниловый спирт и полифениленсульфидной смолы, и, более предпочтительно, он содержит слой смолы, образованный из сополимера этилен-тетрафторэтилен, слой смолы, образованный из сополимера этилен-виниловый спирт, или слой смолы, образованный из полифениленсульфидной смолы. Указанные слои смолы являются, предпочтительно, самыми наружными слоями трубчатого формованного изделия. Сополимер этилен-тетрафторэтилен, сополимер этилен-виниловый спирт и полифениленсульфидная смола могут быть кислотно-модифицированными.

Когда трубчатое формованное изделие содержит слой смолы, содержащий кислотно-модифицированный полиамид, или комбинацию слоя смолы, содержащего ароматический полиамид, и слоя смолы, содержащего кислотно-модифицированную смолу, слои смолы, содержащие, по меньшей мере, один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилен, сополимера этилен-виниловый спирт и полифениленсульфидной смолы, могут использоваться вместо слоев смолы для каждого из вариантов, описанных выше, или они могут использоваться в дополнение к слоям смолы для каждого из вариантов, описанных выше.

С точки зрения получения даже более превосходной характеристики проницаемости, трубчатое формованное изделие, предпочтительно, содержит слой смолы, содержащий, по меньшей мере, один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилен, сополимера этилен-виниловый спирт и полифениленсульфидной смолы, слой, содержащий кислотно-модифицированный ароматический полиамид, и полиамидсодержащий слой (например, слой, содержащий ароматический полиамид, такой как полиамид 11 или полиамид 12). Между указанными слоями может быть расположен адгезионный слой. С точки зрения получения даже более превосходной характеристики проницаемости, кислотно-модифицированным ароматическим полиамидом является, предпочтительно, кислотно-модифицированный полиамид 9Т.

С точки зрения получения даже более превосходной характеристики проницаемости, трубчатое формованное изделие, предпочтительно, имеет ламинированную секцию, в которой слой смолы, содержащий, по меньшей мере, один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилен, сополимера этилен-виниловый спирт и полифениленсульфидной смолы, слой, содержащий кислотно-модифицированный ароматический полиамид, и полиамидсодержащий слой ламинируются друг с другом от внутренней периферии к наружной периферии. Такой ламинированной секцией может быть, например, последовательность (А)–(С) (причем полиамидсодержащий слой находится на наружной периферийной стороне). Другие слои смолы могут быть расположены на внутренней периферийной стороне и/или на наружной периферийной стороне такой ламинированной секции.

(А) Полиамидсодержащий слой/слой, содержащий кислотно- модифицированный ароматический полиамид/слой, содержащий сополимер этилен-тетрафторэтилен.

(В) Полиамидсодержащий слой/слой, содержащий кислотно-модифицированный ароматический полиамид/слой, содержащий сополимер этилен-виниловый спирт.

(С) Полиамидсодержащий слой/слой, содержащий кислотно-модифицированный ароматический полиамид/слой, содержащий полифениленсульфидную смолу.

С точки зрения улучшения теплостойкости, трубчатое формованное изделие может содержать оболочечный слой в качестве самого наружного слоя трубчатого формованного изделия. Когда трубчатое формованное изделие содержит слой смолы, содержащий кислотно-модифицированный полиамид, или комбинацию слоя смолы, содержащего ароматический полиамид, и слоя смолы, содержащего кислотно-модифицированную смолу, оболочечный слой может использоваться вместо самых наружных слоев смолы для каждого из вариантов, описанных выше, или они могут использоваться в дополнение к слоям смолы для каждого из вариантов, описанных выше. Оболочечным слоем является, предпочтительно, слой смолы, содержащий, по меньшей мере, один тип, выбранный из группы, состоящей из ТЭМ и ЭПДМ-каучука, описанных ниже.

Используемым оболочечным слоем может быть оболочечный слой, образованный формованием соэкструзией или формованием экструзией с поперечной головкой, и трубчатое формованное изделие 500 может содержать оболочечный слой 510, как показано на фиг. 5(а). Это обеспечивает формование оболочечного слоя одновременно с получением трубчатого формованного изделия на стадии экструзии при прочном скреплении оболочечного слоя со слоем смолы в контакте с оболочечным слоем. Материалом, составляющим оболочечный слой 510, может быть, например, ТЭМ. Примером ТЭМ является термопластичный сложнополиэфирный эластомер ((ТПЭЭ)(TPEE)). В качестве ТЭМ может использоваться “Santoprene” (торговая марка фирмы Exxon Mobil), “HYtrel” (торговая марка фирмы Toray-DuPont Co., Ltd.), “Arnitel” (торговая марка фирмы DSM) или подобное. Материалом, составляющим оболочечный слой 510, может быть материал, имеющий огнестойкость, соответствующую UL94 V-O. Технология формования пенопласта может использоваться в процессе формования оболочечного слоя 510.

Также в качестве оболочечного слоя 510 может использоваться резиновый протектор, и трубчатое формованное изделие 500 может содержать оболочечный слой 520, как показано на фиг. 5(b). Материалом, составляющим оболочечный слой 520, может быть термовулканизующийся каучук. Материалом, составляющим оболочечный слой 520, может быть, например, ЭПДМ-каучук. Материалом, составляющим оболочечный слой 520, может быть материал, имеющий огнестойкость, соответствующую UL94 V-O. Технология формования пенопласта может использоваться в процессе формования оболочечного слоя 520.

Трубчатое формованное изделие может иметь гофрированную структуру. Например, трубчатое формованное изделие может иметь гофрированную структуру с возвышениями и впадинами, расположенными с чередованием вдоль продольного направления трубчатого формованного изделия на наружной периферийной поверхности и на внутренней периферийной поверхности трубчатого формованного изделия.

Один или оба конца и другой конец в продольном направлении трубчатого формованного изделия могут быть соединены соединителем. Такая соединенная конструкция может быть получена установкой под давлением соединителя на один или оба края и другой конец трубчатого формованного изделия. Например, как показано на фиг. 7, в трубчатом формованном изделии 700 один и другой конец в продольном направлении трубчатого формованного изделия 700 соединяются с соединителями 710а и 710b соединителями могут быть муфты трубопровода или подобное.

Трубчатое формованное изделие может иметь изогнутую секцию на, по меньшей мере, части трубчатого формованного изделия. Такая изогнутая секция может быть получена изгибанием, по меньшей мере, части трубчатого формованного изделия термообработкой или подобным. Трубчатое формованное изделие может быть соединено с соединителем, также имеющим изогнутую секцию на, по меньшей мере, части, как показано на фиг. 7.

Трубчатое формованное изделие, предпочтительно, имеет низкую проницаемость топлива. Проницаемость углеводородов ((УВ)(НС)) (например, углеводородов, содержащихся в топливе (Топливо С/этанол = 90/10 (массовое соотношение)) в день (24 ч) для трубчатого формованного изделия составляет, предпочтительно, 5,0 мг/м или менее и, более предпочтительно, 1,0 мг/м или менее. Проницаемость может быть определена в соответствии с методом CARB DBL с использованием испытательного прибора SHED.

На фиг. 8 представлены результаты определения проницаемости топлива, и они показывают взаимоотношение между составляющими компонентами слоя смолы и проницаемостью топлива. Топливом, используемым для определения проницаемости топлива, является, главным образом, Топливо С/этанол = 90/10 (массовое соотношение), и испытательный прибор SHED используют для периодического определения проницаемости топлива в соответствии с методом CARB DBL. Используют образцы для испытаний 4 типов: (А1) монослой кислотно-модифицированного полиамида 9Т, (А2) слоистое тело слой кислотно-модифицированного полиамида 9Т/слой сополимера этилен-тетрафторэтилен, (А3) слоистое тело слой кислотно-модифицированного полиамида 9Т/слой сополимера этилен-виниловый спирт и (А4) слоистое тело слой кислотно-модифицированного полиамида 9Т/слой полифениленсульфидной смолы.

Как показано на фиг. 8, было подтверждено, что проницаемость 3,0 мг/м или менее может быть получена при использовании кислотно-модифицированного ароматического полиамида. Также было подтверждено, что проницаемость 1,0 мг/м или менее может быть получена при использовании сополимера этилен-тетрафторэтилен, сополимера этилен-виниловый спирт или полифениленсульфидной смолы.

Наружный диаметр трубчатого формованного изделия составляет, например, 4-40 мм. Внутренний диаметр трубчатого формованного изделия составляет, например, 2-38 мм. Общая толщина трубчатого формованного изделия составляет, например, 0,5-1,8 мм. При общей толщине 1,8 мм или менее облегчается снижение стоимости. При общей толщине 0,5 мм или более можно стабильно получать трубчатое формованное изделие.

Толщина самого наружного слоя трубчатого формованного изделия составляет, предпочтительно, 0,4-1,2 мм и, более предпочтительно, 0,5-1,0 мм, с точки зрения получения как подходящей ударной прочности, так и функциональности. В частности, если толщина самого наружного слоя составляет 1,2 мм или менее, легко обеспечивается достаточная характеристика гибкости трубчатого формованного изделия.

Толщина промежуточного слоя трубчатого формованного изделия составляет, предпочтительно, 0,1-0,5 мм и, более предпочтительно, 0,1-0,3 мм, с точки зрения получения как подходящей гибкости, так и функциональности. В частности, если толщина промежуточного слоя в качестве барьерного слоя составляет 0,1-0,5 мм, легко получается барьерный эффект.

Толщина самого внутреннего слоя трубчатого формованного изделия составляет, предпочтительно, 0,05-0,5 мм и, более предпочтительно, 0,05-0,3 мм, с точки зрения обеспечения подходящей функциональности.

В трубчатом слоистом теле прочность соединения междуё по меньшей мере, одной парой слоев (прочность соединения между смежными слоями) составляет, предпочтительно, 20 Н/см или более, и, более предпочтительно, прочность соединения между всеми слоями составляет 20 Н/см или более. Прочность соединения может быть определена согласно SAEJ2260.

Трубчатое формованное изделие, предпочтительно, имеет превосходную прочность в радиальном направлении трубчатого формованного изделия, с точки зрения стабильного обеспечения превосходной характеристики удлинения. Прочность в радиальном направлении может быть оценена на основе степени растяжения трубчатого формованного изделия, когда к трубчатому формованному изделию прикладывается нагрузка в радиальном направлении. Прочность в радиальном направлении может быть оценена, например, по следующей методике.

(а) Трубчатое формованное изделие режут перпендикулярно продольному направлению трубчатого формованного изделия с получением кольцеобразного образца для испытаний длиной 5 мм.

(b) На внутренней периферийной поверхности измеряют окружную длину (окружность) образца для испытаний с получением измеренного значения А.

(с) Образец для испытаний помещают центральной осью кольцеобразного образца для испытаний перпендикулярно вертикальному направлению, и нижнюю часть в вертикальном направлении образца для испытаний закрепляют крепежным приспособлением.

(d) Подвижный зажим, который движется вверх в вертикальном направлении, отдаляясь от крепежного приспособления, помещается в контакте с внутренней периферийной поверхностью верхней части в вертикальном направлении образца для испытаний.

(е) Подвижный зажим движется вверх в вертикальном направлении до тех пор, пока длина образца для испытаний в вертикальном направлении не достигнет 1/2 длины измеренного значения А.

(f) Подвижный зажим далее движется вверх в вертикальном направлении до разрушения образца для испытаний, и тогда измеряют растянутую длину во время периода от состояния (е) выше (где длина образца для испытаний в вертикальном направлении составляет 1/2 длины измеренного значения А) до разрушения образца для испытаний с получением измеренного значения В.

(g) Рассчитывают отношение измеренного значения В к 1/2 измеренного значения А (степень растяжения (%) = измеренное значение В/Ѕ измеренного значения А×100), и указанное отношение принимают как показатель прочности в радиальном направлении.

Отношение, полученное по указанной методике, составляет, предпочтительно, 150% или более. Поэтому можно стабильно обеспечить превосходную характеристику удлинения.

Самый внутренний слой трубчатого формованного изделия может быть проводящим. Например, трубчатые формованные изделия вариантов, описанных выше, могут дополнительно содержать проводящие слои смолы в качестве самых внутренних слоев, или самые внутренние слои вариантов, описанных выше, могут сами быть проводящими. Если самый внутренний слой содержит проводящий наполнитель, последний может придавать проводимость самому внутреннему слою. Самый внутренний слой трубчатого формованного изделия, предпочтительно, содержит кислотно-модифицированную ароматическую смолу и является проводящим. Удельное поверхностное электросопротивление самого внутреннего слоя составляет, предпочтительно, не более 1,00 Е + 6 Ом/см2(1,00×106 Ом/см2).

Проводящим наполнителем могут быть углеродная сажа, углеродная нанотрубка, длинноволокнистый углеродный наполнитель или подобное. Содержание проводящего наполнителя составляет, например, 1-40% мас. по отношению к общей массе самого внутреннего слоя. Если содержание проводящего наполнителя составляет, по меньшей мере, 1% мас., можно будет легко получить удельное поверхностное электросопротивление не более 1,00 Е + 6 Ом/см2. Если содержание проводящего наполнителя составляет не более 40% мас., это позволяет легко поддерживать достаточную характеристику удлинения.

Кроме того, когда в качестве проводящего наполнителя используется углеродная сажа, например, содержание проводящего наполнителя составляет, предпочтительно, 5-40% мас., и, более предпочтительно, 10-30% мас., по отношению к общей массе самого внутреннего слоя, с точки зрения обеспечения превосходного удельного поверхностного электросопротивления. Когда в качестве проводящего наполнителя используется углеродная нанотрубка, например, содержание проводящего наполнителя составляет, предпочтительно, 1-10% мас., и, более предпочтительно, 1-5% мас., по отношению к общей массе самого внутреннего слоя, с точки зрения получения как превосходного удельного поверхностного электросопротивления, так и прочности.

На фиг. 9 представлены результаты измерения поверхностного удельного электросопротивления слоя смолы, и показана зависимость между составляющими компонентами слоя смолы и поверхностным удельным электросопротивлением. Поверхностное удельное электросопротивление определяют согласно SAEJ2260 c использованием цифрового ультравысокого сопротивления/омметра R8340A фирмы Advantest Co. Образцами для испытаний являются (В1) кислотно-модифицированная ароматическая смола, содержащая углеродную сажу, (В2) кислотно-модифицированная ароматическая смола, содержащая углеродную нанотрубку и (В3) кислотно-модифицированная ароматическая смола, не содержащая проводящий наполнитель. Используемой кислотно-модифицированной ароматической смолой является полиамид 9Т GENESTAR (Kuraray Co., Ltd.). Содержание проводящего наполнителя изменялось для (В1) и (В2). Для удобства результаты измерений для (В3) показаны как постоянное значение по отношению к содержанию проводящего наполнителя.

Как показано на фиг. 9, кислотно-модифицированная ароматическая смола, содержащая проводящий наполнитель, может снизить поверхностное удельное электросопротивление. В частности, было подтверждено, что удельное поверхностное электросопротивление 1,00 Е + 6 Ом/см2 или менее может быть получено, когда углеродная сажа используется в количестве 20% мас. или более. Было также подтверждено, что удельное поверхностное электросопротивление 1,00 Е + 6 Ом/см2 или менее может быть получено, когда углеродная нанотрубка используется в количестве 3% мас. или более.

ПРИМЕРЫ

Отдельные примеры слоистых структур трубчатого формованного изделия представлены в таблице 1. Однако, настоящее изобретение не ограничивается указанными отдельными примерами. В слоистых структурах таблицы 1 слой левого края является самым наружным слоем, а слой правого края является самым внутренним слоем. В таблице 1 используемым «кислотно-модифицированным ароматическим ПА» является полиамид 9Т GENESTAR (Kuraray Co.,Ltd.). Используемой кислотно-модифицированной смолой является смола, кислотно-модифицированная малеиновым ангидридом. Составляющим материалом, используемым для адгезионного слоя, является смесь сплава полиамидной смолы и полифениленсульфидной смолы с компонентом, усиливающим адгезию.

В примерах 1-26 пропорция кислотно-модифицированной смолы к общей смоле, составляющей трубчатое формованное изделие, составляет менее 50% мас. В каждом из примеров, использующих слои смолы, содержащие кислотно-модифицированный полиэтилен, слой смолы имеет предел прочности при растяжении 12 МПа или более, удлинение при растяжении 300% или более и MFR 0,5 г/мин или более. В примерах, использующих смолы, иные, чем полиамид, в самом наружном слое, смола, составляющая самый наружный слой, имеет плотность 0,90-1,5 г/см3, модуль упругости при изгибе 850 МПа или более и сопротивление к растрескиванию под воздействием внешнего напряжения 200 ч или более.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ С ПОКРЫТИЕМ ИЗ ПОЛИАМИДА | 2003 |

|

RU2258006C2 |

| МЕТАЛЛИЧЕСКАЯ ТРУБА, ЕЕ ПРИМЕНЕНИЕ, ПОЛИАМИДНЫЕ СМЕСИ И ФОРМОВАННАЯ ДЕТАЛЬ ИЗ НИХ | 2015 |

|

RU2685208C2 |

| МНОГОСЛОЙНАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА | 2019 |

|

RU2760225C1 |

| ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ КОНТАКТА СО СВЕРХКРИТИЧЕСКИМИ СРЕДАМИ | 2009 |

|

RU2543205C2 |

| ГИБКАЯ ТРУБА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ТРАНСПОРТИРОВКИ НЕФТИ ИЛИ ГАЗА | 2008 |

|

RU2504709C2 |

| МОДИФИКАТОР, ЕГО ПРИМЕНЕНИЕ, СПОСОБ ПРОИЗВОДСТВА МОДИФИКАТОРА И НОСИТЕЛЬ ДЛЯ ВСПОМОГАТЕЛЬНОГО МАТЕРИАЛА | 2016 |

|

RU2725668C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, КОТОРОЕ ПРЕДСТАВЛЯЕТ СОБОЙ ПОЛОЕ ИЗДЕЛИЕ ИЛИ ПОЛЫЙ ПРОФИЛЬ | 2006 |

|

RU2396291C2 |

| МНОГОСЛОЙНАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА | 2014 |

|

RU2619787C9 |

| КОНСТРУКЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 2012 |

|

RU2615411C2 |

| ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2346962C1 |

Трубчатое формованное изделие согласно первому аспекту представляет собой трубчатое формованное изделие, имеющее слоистую структуру, содержащую по меньшей мере первый слой смолы, второй слой смолы и третий слой смолы, в котором первый слой смолы содержит кислотно-модифицированный ароматический полиамид, и второй слой смолы расположен на наружной стороне первого слоя смолы. Трубчатое формованное изделие согласно второму аспекту представляет собой трубчатое формованное изделие, имеющее слоистую структуру, содержащую по меньшей мере первый слой смолы, второй слой смолы и третий слой смолы, в котором первый слой смолы содержит ароматический полиамид, и второй слой смолы содержит кислотно-модифицированную смолу. 3 н. и 46 з.п. ф-лы, 9 ил., 1 табл.

1. Трубчатое формованное изделие, имеющее слоистую структуру, содержащую по меньшей мере первый слой смолы, второй слой смолы и третий слой смолы, причем:

первый слой смолы содержит кислотно-модифицированный ароматический полиамид, и

второй слой смолы расположен на наружной стороне первого слоя смолы.

2. Трубчатое формованное изделие по п.1, в котором трубчатое формованное изделие состоит из первого слоя смолы, второго слоя смолы и третьего слоя смолы.

3. Трубчатое формованное изделие по п.1 или 2, в котором третий слой смолы расположен на внутренней стороне первого слоя смолы.

4. Трубчатое формованное изделие по п.1 или 2, в котором второй слой смолы является самым наружным слоем трубчатого формованного изделия.

5. Трубчатое формованное изделие по п.1 или 2, в котором первый слой смолы содержит кислотно-модифицированный полиамид 9Т.

6. Трубчатое формованное изделие по п.1 или 2, в котором второй слой смолы содержит кислотно-модифицированную смолу.

7. Трубчатое формованное изделие по п.1 или 2, в котором второй слой смолы или третий слой смолы или оба этих слоя содержат кислотно-модифицированный полиэтилен.

8. Трубчатое формованное изделие по п.7, в котором слой смолы, содержащий кислотно-модифицированный полиэтилен, имеет предел прочности при растяжении 12 МПа или более, относительное удлинение при растяжении 300% или более и скорость течения расплава 0,5 г/мин или более.

9. Трубчатое формованное изделие по п.1 или 2, в котором второй слой смолы или третий слой смолы или оба этих слоя содержат кислотно-модифицированную смолу, которая кислотно-модифицирована итаконовой кислотой или итаконовым ангидридом.

10. Трубчатое формованное изделие по п.1 или 2, в котором второй слой смолы или третий слой смолы или оба этих слоя содержат по меньшей мере один тип, выбранный из группы, состоящей из полиамида 6, полиамида 66, полиамида 11, полиамида 12, полиамида 612, полиамида 1010, полиамида 1012, полиамида 1212, полиамида 9Т и полиамида 6Т.

11. Трубчатое формованное изделие, имеющее слоистую структуру, содержащую по меньшей мере первый слой смолы, второй слой смолы и третий слой смолы, причем:

первый слой смолы содержит ароматический полиамид, и

второй слой смолы содержит по меньшей мере один тип, выбранный из группы, состоящей из кислотно-модифицированных ароматических полиамидов, кислотно-модифицированного полиэтилена и сополимера этилена и глицидилметакрилата.

12. Трубчатое формованное изделие по п.11, в котором трубчатое формованное изделие состоит из первого слоя смолы, второго слоя смолы и третьего слоя смолы.

13. Трубчатое формованное изделие по п.11 или 12, в котором второй слой смолы расположен на наружной стороне первого слоя смолы.

14. Трубчатое формованное изделие по п.11 или 12, в котором третий слой смолы расположен на внутренней стороне первого слоя смолы.

15. Трубчатое формованное изделие по п.11 или 12, в котором второй слой смолы является самым наружным слоем трубчатого формованного изделия.

16. Трубчатое формованное изделие по п.11 или 12, в котором второй слой смолы расположен между первым слоем смолы и третьим слоем смолы.

17. Трубчатое формованное изделие по п.11 или 12, в котором первый слой смолы содержит полиамид 9Т.

18. Трубчатое формованное изделие по п.11 или 12, в котором второй слой смолы содержит кислотно-модифицированную смолу, которая кислотно-модифицирована итаконовой кислотой или итаконовым ангидридом.

19. Трубчатое формованное изделие по п.11 или 12, в котором второй слой смолы содержит кислотно-модифицированный полиамид 9Т.

20. Трубчатое формованное изделие по п.11 или 12, в котором второй слой смолы содержит кислотно-модифицированный полиэтилен.

21. Трубчатое формованное изделие по п.20, в котором второй слой смолы имеет предел прочности при растяжении 12 МПа или более, относительное удлинение при растяжении 300% или более и скорость течения расплава 0,5 г/мин или более.

22. Трубчатое формованное изделие по п.11 или 12, в котором третий слой смолы содержит кислотно-модифицированную смолу.

23. Трубчатое формованное изделие по п.11 или 12, в котором третий слой смолы содержит по меньшей мере один тип, выбранный из группы, состоящей из полиамида 6, полиамида 66, полиамида 11, полиамида 12, полиамида 612, полиамида 1010, полиамида 1012, полиамида 1212, полиамида 9Т и полиамида 6Т.

24. Трубчатое формованное изделие, имеющее слоистую структуру, содержащую по меньшей мере первый слой смолы, второй слой смолы, третий слой смолы, четвертый слой смолы и пятый слой смолы, причем:

первый слой смолы, второй слой смолы, третий слой смолы, четвертый слой смолы и пятый слой смолы наслаиваются в указанном порядке от внутренней периферии к наружной периферии трубчатого формованного изделия,

первый слой смолы или третий слой смолы или оба этих слоя содержат ароматический полиамид,

второй слой смолы или четвертый слой смолы или оба этих слоя содержат кислотно-модифицированный полиэтилен, и

пятый слой смолы содержит полиэтилен.

25. Трубчатое формованное изделие по п.24, в котором полиэтиленом пятого слоя смолы является по меньшей мере один тип, выбранный из группы, состоящей из полиэтилена высокой плотности и полиэтилена низкой плотности.

26. Трубчатое формованное изделие по п.1 или 2, в котором самый внутренний слой трубчатого формованного изделия содержит сшитый полиэтилен.

27. Трубчатое формованное изделие по п.11 или 12, в котором самый внутренний слой трубчатого формованного изделия содержит сшитый полиэтилен.

28. Трубчатое формованное изделие по п.24 или 25, в котором самый внутренний слой трубчатого формованного изделия содержит сшитый полиэтилен.

29. Трубчатое формованное изделие по п.1 или 2, в котором пропорция кислотно-модифицированной смолы к общей смоле, составляющей трубчатое формованное изделие, составляет менее 50 мас.%.

30. Трубчатое формованное изделие по п.11 или 12, в котором пропорция кислотно-модифицированной смолы к общей смоле, составляющей трубчатое формованное изделие, составляет менее 50 мас.%.

31. Трубчатое формованное изделие по п.24 или 25, в котором пропорция кислотно-модифицированной смолы к общей смоле, составляющей трубчатое формованное изделие, составляет менее 50% мас.%.

32. Трубчатое формованное изделие по п.1 или 2, в котором смола, составляющая самый наружный слой трубчатого формованного изделия, имеет плотность 0,90-1,5 г/см3, модуль упругости при изгибе 850 МПа или более и сопротивление растрескиванию под воздействием внешнего напряжения 200 ч или более.

33. Трубчатое формованное изделие по п.11 или 12, в котором смола, составляющая самый наружный слой трубчатого формованного изделия, имеет плотность 0,90-1,5 г/см3, модуль упругости при изгибе 850 МПа или более и сопротивление растрескиванию под воздействием внешнего напряжения 200 ч или более.

34. Трубчатое формованное изделие по п.24 или 25, в котором смола, составляющая самый наружный слой трубчатого формованного изделия, имеет плотность 0,90-1,5 г/см3, модуль упругости при изгибе 850 МПа или более и сопротивление растрескиванию под воздействием внешнего напряжения 200 ч или более.

35. Трубчатое формованное изделие по п.1 или 2, в котором самый внутренний слой трубчатого формованного изделия является проводящим.

36. Трубчатое формованное изделие по п.11 или 12, в котором самый внутренний слой трубчатого формованного изделия является проводящим.

37. Трубчатое формованное изделие по п.24 или 25, в котором самый внутренний слой трубчатого формованного изделия является проводящим.

38. Трубчатое формованное изделие по п.1 или 2, в котором один конец или другой конец или оба этих конца в продольном направлении трубчатого формованного изделия соединены с соединителем, и трубчатое формованное изделие имеет изогнутую секцию.

39. Трубчатое формованное изделие по п.11 или 12, в котором один конец или другой конец или оба этих конца в продольном направлении трубчатого формованного изделия соединены с соединителем, и трубчатое формованное изделие имеет изогнутую секцию.

40. Трубчатое формованное изделие по п.24 или 25, в котором один конец или другой конец или оба этих конца в продольном направлении трубчатого формованного изделия соединены с соединителем, и трубчатое формованное изделие имеет изогнутую секцию.

41. Трубчатое формованное изделие по п.1 или 2, которое имеет гофрированную структуру.

42. Трубчатое формованное изделие по п.11 или 12, которое имеет гофрированную структуру.

43. Трубчатое формованное изделие по п.24 или 25, которое имеет гофрированную структуру.

44. Трубчатое формованное изделие по п.1 или 2, содержащее слой смолы, содержащий по меньшей мере один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилена (ETFE), сополимера этилен-виниловый спирт (EvOH) и полифениленсульфида (PPS).

45. Трубчатое формованное изделие по п.11 или 12, содержащее слой смолы, содержащий по меньшей мере один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилена (ETFE), сополимера этилен-виниловый спирт (EvOH) и полифениленсульфида (PPS).

46. Трубчатое формованное изделие по п.24 или 25, содержащее слой смолы, содержащий по меньшей мере один тип, выбранный из группы, состоящей из сополимера этилен-тетрафторэтилена (ETFE), сополимера этилен-виниловый спирт (EvOH) и полифениленсульфида (PPS).

47. Трубчатое формованное изделие по п.1 или 2, которое имеет слой смолы, содержащий по меньшей мере один тип, выбранный из группы, состоящей из термопластичного эластомера (TPE) и этиленпропилендиенового мономерного (EPDM) каучука.

48. Трубчатое формованное изделие по п.11 или 12, которое имеет слой смолы, содержащий по меньшей мере один тип, выбранный из группы, состоящей из термопластичного эластомера (TPE) и этиленпропилендиенового мономерного (EPDM) каучука.

49. Трубчатое формованное изделие по п.24 или 25, которое имеет слой смолы, содержащий по меньшей мере один тип, выбранный из группы, состоящей из термопластичного эластомера (TPE) и этиленпропилендиенового мономерного (EPDM) каучука.

| US 20120003416 A1, 05.01.2012 | |||

| US 6041826 A, 28.03.2000 | |||

| US 5219003 A, 15.06.1993 | |||

| US 6855787 B2, 15.02.2005 | |||

| US 7011114 B2, 14.03.2006 | |||

| US 6435217 B1, 20.08.2002 | |||

| US 5566720 A, 22.10.1996 | |||

| ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2346962C1 |

| US 20100300571 А1, 02.12.2010 | |||

| US 20070148389 A1, 28.06.2007 | |||

| МНОГОСЛОЙНЫЕ ТРУБКИ НА ОСНОВЕ ПОЛИАМИДА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОСТЕЙ | 2004 |

|

RU2282535C2 |

Авторы

Даты

2018-11-12—Публикация

2014-09-29—Подача