Область техники, к которой относится изобретение

Настоящее изобретение относится к изделию, обладающему барьерными свойствами, в котором нанокомпозиция интеркалированного глинозема и смолы, обладающей барьерными свойствами, диспергирована в матрице полиолефиновой смолы в специальной форме.

Уровень техники

Смолы общего назначения, такие как полиэтилен и полипропилен, применяются во многих областях благодаря их превосходной формуемости, прочностным свойствам и барьерным свойствам относительно влаги. Однако применение этих смол ограничено упаковкой или контейнерами для агрохимических реагентов и продуктов питания, где требуются превосходные барьерные свойства относительно химических реагентов и кислорода. Поэтому смолы общего назначения используются для упаковки или в контейнерах для таких материалов с другими смолами, в виде многослойных пленок, полученных совместной экструзией, ламинированием, плакированием и др.

Сополимерные смолы этилена-винилового спирта (EVOH) и полиамидов применяются в многослойных материалах из пластмассы благодаря их прозрачности и хорошим барьерным свойствам относительно газов. Однако, поскольку сополимерные смолы этилена-винилового спирта и полиамидов гораздо дороже, чем смолы общего назначения, требуется композиция смолы, обладающая хорошими барьерными свойствами, даже когда используются небольшие количества этих смол.

В то же время, когда наночастицы интеркалированного глинозема смешиваются с полимерным соединением с образованием полностью расслоенной, частично расслоенной, интеркалированной, или частично интеркалированной нанокомпозиции, последняя обладает усовершенствованными барьерными свойствами благодаря своей морфологии. Таким образом, благодаря использованию такой нанокомпозиции появляются изделия, обладающие барьерными свойствами.

Важно, что нанокомпозиция сохраняет свою полностью расслоенную, частично расслоенную, интеркалированную, или частично интеркалированную морфологию даже после формования, причем полностью расслоенная морфология является выгодной для улучшения барьерных свойств. В частности, когда формованное изделие получается из состава нанокомпозиции и матричного полимера, морфология нанокомпозиции, диспергированной в матричном полимере, также является важной для улучшения барьерных свойств.

Раскрытие изобретения

Техническая задача

В настоящем изобретении предложено изделие, обладающее превосходной механической прочностью и превосходными барьерными свойствами в отношении кислорода, органических растворителей и влаги, в котором нанокомпозиция сохраняет расслоенную морфологию, даже после формования и диспергирования в матричном полимере в специальной форме.

Техническое решение

В соответствии с замыслом настоящего изобретения, предложено изделие, обладающее барьерными свойствами, полученное из композиции сухого смешения, которая включает в себя: от 40 до 98 масс. частей полиолефиновой смолы; от 0,5 до 60 масс. частей нанокомпозиции, обладающей барьерными свойствами и содержащей интеркалированный глинозем и, по меньшей мере, одну смолу, обладающую барьерными свойствами, которую выбирают из группы, состоящей из сополимера этилена-винилового спирта (EVOH), иономера и поливинилового спирта (ПВС); и от 1 до 30 масс. частей агента совместимости, в котором нанокомпозиция диспергирована в полиолефиновой смоле в виде дисков.

В соответствии с другим замыслом настоящего изобретения предложено изделие, обладающее барьерными свойствами, полученное из композиции сухого смешения, которая включает в себя: от 40 до 98 масс. частей полиолефиновой смолы; от 0,5 до 60 масс. частей нанокомпозиции, обладающей барьерными свойствами, включающей полиамид и интеркалированный глинозем; и от 1 до 30 масс. частей агента совместимости, в котором нанокомпозиция диспергирована в полиолефиновой смоле в виде множества пластинок.

В варианте осуществления настоящего изобретения изделие, обладающее барьерными свойствами, может представлять собой трубку, контейнер, лист, пленку и др. и может быть изготовлено в однослойной или многослойной форме.

В другом варианте осуществления настоящего изобретения полиолефиновая смола может представлять собой, по меньшей мере, одно соединение, которое выбирают из группы, состоящей из полиэтилена высокой плотности (HDPE), полиэтилена низкой плотности (LDPE), линейного полиэтилена низкой плотности (LLDPE), этилен-пропиленового сополимера, металлоценового полиэтилена и полипропилена. Этот полипропилен может быть, по меньшей мере, одним соединением, выбранным из группы, состоящей из гомополимера пропилена, сополимера пропилена, металлоценового полипропилена и композиционной смолы, имеющей усовершенствованные физические свойства за счет добавления талька, огнезащитного агента и др. в гомополимер или сополимер пропилена.

В другом варианте осуществления настоящего изобретения нанокомпозиция, обладающая барьерными свойствами, может быть получена путем смешивания интеркалированного глинозема с полиамидом или, по меньшей мере, с одной смолой, которую выбирают из группы, состоящей из сополимера этилена-винилового спирта (EVOH), иономера и поливинилового спирта (ПВС). Полученная нанокомпозиция имеет полностью расслоенную, частично расслоенную, интеркалированную, или частично интеркалированную морфологию.

В другом варианте осуществления настоящего изобретения интеркалированный глинозем может быть, по меньшей мере, одним материалом, который выбирают из группы, состоящей из монтмориллонита, бентонита, каолинита, слюды, гекторита, фторогекторита, сапонита, бейделлита, нонтронита, стевенсита, вермикулита, галлосита, волконскоита, суконита, магадита и кениалита.

В другом варианте осуществления настоящего изобретения полиамид может быть найлоном-4.6, найлоном-6, найлоном-6.6, найлоном-6.10, найлоном-7, найлоном-8, найлоном-9, найлоном-11, найлоном-12, найлоном-46, MXD6, аморфным полиамидом, сополимеризованным полиамидом, содержащим, по меньшей мере, два из перечисленных полиамидов, или смесь, по меньшей мере, из двух перечисленных полиамидов.

В другом варианте осуществления настоящего изобретения иономер может иметь индекс расплава от 0,1 до 10 г/10 минут (190°С, 2160 г).

В другом варианте осуществления настоящего изобретения агент совместимости может быть, по меньшей мере, одним соединением, выбранным из сополимера этилена-этиленового ангидрида-акриловой кислоты, сополимера этилена-этилакрилата, сополимера этилена-алкилакрилата-акриловой кислоты, модифицированного малеиновым ангидридом (привитого) полиэтилена высокой плотности, модифицированного малеиновым ангидридом (привитого) линейного полиэтилена низкой плотности, сополимера этилен-алкил(мет)акрилата-(мет)акриловой кислоты, сополимера этилен-бутилакрилата сополимер, сополимера этилена-винилацетата, сополимера модифицированного малеиновым ангидридом (привитого) этилена-винилацетата.

Ниже, настоящее изобретение будет раскрыто более подробно.

Изделие, обладающее барьерными свойствами, согласно варианту настоящего изобретения получают из композиции сухого смешения, которая включает: от 40 до 98 масс. частей полиолефиновой смолы; от 0,5 до 60 масс. частей нанокомпозиции, обладающей барьерными свойствами, включающей интеркалированный глинозем, и по меньшей мере, одну смолу, обладающую барьерными свойствами, которую выбирают из группы, состоящей из сополимера этилена-винилового спирта (EVOH), иономера и поливинилового спирта (ПВС); и от 1 до 30 масс. частей агента совместимости, в котором нанокомпозиция диспергирована в полиолефиновой смоле в форме дисков.

Изделие, обладающее барьерными свойствами, согласно другому варианту настоящего изобретения получают из композиции сухого смешения, которая включает: от 40 до 98 масс. частей полиолефиновой смолы; от 0,5 до 60 масс. частей нанокомпозиции, обладающей барьерными свойствами, включающей полиамид и интеркалированный глинозем, и от 1 до 30 масс. частей агента совместимости, в котором нанокомпозиция диспергирована в полиолефиновой смоле в форме множества пластинок.

Полиолефиновая смола может включать, по меньшей мере, одно соединение, которое выбирают из группы, состоящей из полиэтилена высокой плотности (HDPE), полиэтилена низкой плотности (LDPE), линейного полиэтилена низкой плотности (LLDPE), этилен-пропиленового сополимера, металлоценового полиэтилена и полипропилена. Полипропилен может быть, по меньшей мере, одним соединением, которое выбирают из группы, состоящей из гомополимера пропилена, сополимера пропилена, металлоценового полипропилена и композиционной смолы, обладающей усовершенствованными физическими свойствами за счет добавления талька, огнезащитного агента и др. в гомополимер или сополимер пропилена.

Предпочтительно, содержание полиолефиновой смолы составляет от 40 до 98 масс. частей, и более предпочтительно от 70 до 96 масс. частей. Если содержание полиолефиновой смолы меньше 40 масс. частей, то формование изделия затруднено. Если содержание полиолефиновой смолы больше 98 масс. частей, то барьерные свойства изделия неудовлетворительны.

Нанокомпозиция, обладающая барьерными свойствами, может быть приготовлена путем смешения интеркалированного глинозема с полиамидом или, по меньшей мере, одной смолой, которую выбирают из группы, состоящей из сополимера этилена-винилового спирта (EVOH), иономера и поливинилового спирта (ПВС).

Массовое отношение смолы, обладающей барьерными свойствами, к интеркалированному глинозему в нанокомпозиции составляет от 58,0:42,0 до 99,9:0,1, и предпочтительно от 85,0:15,0 до 99,0:1,0. Если массовое соотношение смолы, обладающей барьерными свойствами, к интеркалированному глинозему меньше, чем 58,0:42,0, то интеркалированный глинозем агломерируется и диспергирование затруднено. Если массовое соотношение смолы, обладающей барьерными свойствами, к интеркалированному глинозему больше, чем 99,9:0,1, то барьерные свойства улучшаются незначительно.

Предпочтительно, интеркалированный глинозем представляет собой органический интеркалированный глинозем. Содержание органического материала в интеркалированном глиноземе предпочтительно составляет от 1 до 45 масс.%. Когда содержание органического материала меньше, чем 1 масс.%, совместимость интеркалированного глинозема и смолы, обладающей барьерными свойствами, является неудовлетворительной. Когда содержание органического материала больше 45 масс.%, интеркалирование смолы, обладающей барьерными свойствами, затруднено.

Интеркалированный глинозем включает в себя, по меньшей мере, один материал, который выбирают из монтмориллонита, бентонита, каолинита, слюды, гекторита, фторогекторита, сапонита, бейделлита, нонтронита, стевенсита, вермикулита, галлосита, волконскоита, суконита, магадита и кениалита; и органический материал предпочтительно имеет функциональную группу, которую выбирают из первичного амина, четвертичного аммония, фосфония, малеата, сукцината, акрилата, бензильного водорода, оксазолина и диметилдистеариламмония.

Если сополимер этилена-винилового спирта входит в состав нанокомпозиции, то содержание этилена в сополимере этилена-винилового спирта предпочтительно составляет от 10 до 50 мол.%. Если содержание этилена меньше, чем 10 мол.%, то формование расплава становится затруднительным из-за низкой технологичности. Если содержание этилена превышает 50 мол.%, то барьерные свойства в отношении кислорода и жидкостей становятся неудовлетворительными.

Если полиамид входит в состав нанокомпозиции, этот полиамид может быть найлоном-4.6, найлоном-6, найлоном-6.6, найлоном-6.10, найлоном-7, найлоном-8, найлоном-9, найлоном-11, найлоном-12, найлоном-46, MXD6, аморфным полиамидом, сополимеризованным полиамидом, содержащим, по меньшей мере, два из них, или смесь, по меньшей мере, из двух указанных полиамидов.

Термин «аморфный полиамид» относится к полиамиду, имеющему неудовлетворительную степень кристалличности, то есть не имеющему эндотермического пика плавления кристаллической структуры при исследовании методом дифференциальной сканирующей калориметрии (ДСК) (стандарт ASTM D-3417, скорость сканирования 10°С/мин).

Обычно полиамид может быть получен из диамина и дикарбоновой кислоты. Примеры диамина включают гексаметилендиамин, 2-метилпентаметилендиамин, 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)изопропилиден, 1,4-диаминоциклогексан, 1,3-диаминоциклогексан, мета-ксилолдиамин, 1,5-диаминопентан, 1,4-диаминобутан, 1,3-диаминопропан, 2-этилдиаминобутан, 1,4-диаминометилциклогексан, метанксилол-диамин, алкилзамещенный или незамещенный мета-фенилендиамин и парафенилендиамин и др. Примеры дикарбоновой кислоты включают алкилзамещенную или незамещенную изофталевую кислоты, терефталевую кислоту, адипиновую кислоту, себациновую кислоту, бутандикарбоновую кислоту и др.

Полиамид, приготовленный с использованием алифатического диамина и алифатической дикарбоновой кислоты, обычно представляет собой полукристаллический полиамид (также называется кристаллическим найлоном) и не является аморфным полиамидом. Полиамид, приготовленный с использованием ароматического диамина и ароматической дикарбоновой кислоты, трудно обрабатывать, используя обычный процесс плавления.

Таким образом, предпочтительно, аморфный полиамид получают, когда один из использованных диамина или дикарбоновой кислоты является ароматическим, а другой алифатическим. Алифатические группы аморфного полиамида предпочтительно представляют собой C1-С15-алифатические или C4-С8-алициклические алкилы. Ароматические группы аморфного полиамида предпочтительно замещены C1-С6 моно- или бициклическими ароматическими группами. Однако все вышеупомянутые аморфные полиамиды не являются предпочтительными в настоящем изобретении. Например, адипинамид мета-ксилолдиамина легко кристаллизуется при нагревании в ходе процесса термического формования или при ориентировании, поэтому он не является предпочтительным.

Примеры предпочтительных аморфных полиамидов включают изофтальамид гексаметилендиамина, тройной полимер изофтальамид/терефтальамид гексаметилендиамина, имеющий соотношение изофталевая кислота/терефталевая кислота от 99/1 до 60/40, смесь терефтальамидов 2,2,4- и 2,4,4-триметилгексаметилендиаминов, сополимер гексаметилендиамина или 2-метилпентаметилендиамина и изофталевой кислоты, терефталевой кислоты или их смесей. Хотя полиамид на основе изофтальамид/терефтальамида гексаметилендиамина, который имеет высокое содержание терефталевой кислоты, является эффективным, его следует смешивать с другим диамином, таким как 2-метилдиаминопентан, для того чтобы получить аморфный полиамид, который можно перерабатывать.

Вышеупомянутый аморфный полиамид, который включает в себя только вышеупомянутые мономеры, может содержать небольшое количество лактама, такого как капролактам или лауриллактам, в качестве сомономера. Является важным, чтобы полиамид был аморфным. Следовательно, могут быть использованы любые сомономеры, которые не кристаллизуют полиамид. Кроме того, в аморфный полиамид можно вводить приблизительно 10 мас.% или меньше жидкого или твердого пластификатора, такого как глицерин, сорбит или толуолсульфонамид (Santicizer 8. фирма Monsanto). Для большинства областей применения температура стеклования Tg (измеряется в сухом состоянии, то есть при содержании воды около 0,12 мас.% или меньше) аморфного полиамида приблизительно равна 70-170°С, и предпочтительно приблизительно 80-160°С. Не смешанный аморфный полиамид имеет величину Tg в сухом состоянии приблизительно 125°С. Нижний предел Tg точно не известен, однако 70°С приблизительно соответствует нижнему пределу. Верхний предел Tg также точно не известен. Однако, когда используется полиамид с Tg около 170°С или выше, термическое формование затруднено. Поэтому полиамид, в котором кислота, а также амин имеют ароматические группы, нельзя подвергать термическому формованию из-за слишком высокой Tg, и таким образом, они не пригодны для целей настоящего изобретения.

Кроме того, полиамид может быть полукристаллическим полиамидом. Обычно полукристаллический полиамид получают с использованием лактама, такого как найлон-6 или найлон-11, или аминокислоты, или получают путем конденсации диамина, такого как гексаметилендиамин, с двухосновной кислотой, такой как янтарная кислота, адипиновая кислота или себациновая кислота. Полиамид может быть сополимером или тройным полимером, таким как сополимер гексаметилендиамина/адипиновой кислоты и капролактама (найлон-6, -66). Также может быть использована смесь из двух или больше кристаллических полиамидов. Полукристаллические и аморфные полиамиды получают путем конденсационной полимеризации, хорошо известной из уровня техники.

Если иономер входит в состав нанокомпозиции, то предпочтительно иономер представляет собой сополимер акриловой кислоты и этилена, имеющий индекс расплава от 0,1 до 10 г/10 мин (190°С, 2160 г).

Нанокомпозиция может включать добавки, такие как термический стабилизатор или пластификатор, в дополнение к интеркалированному глинозему и смоле, обладающей барьерными свойствами.

Содержание нанокомпозиции предпочтительно составляет от 0,5 до 60 масс. частей, и более предпочтительно от 4 до 30 масс. частей. Если содержание нанокомпозиции меньше, чем 0.5 масс. части, барьерные свойства улучшаются незначительно. Если содержание нанокомпозиции больше, чем 60 масс. частей, обработка изделия затруднена.

Чем выше дисперсность интеркалированного глинозема, расслоенного в смоле, имеющей барьерные свойства в нанокомпозиции, тем лучше барьерные свойства, которые могут быть получены. Это связано с тем, что расслоенный интеркалированный глинозем образует барьерную пленку, и в результате улучшаются барьерные свойства и прочностные свойства собственно смолы, и в конечном счете улучшаются барьерные свойства и прочностные свойства формованного изделия, полученного из композиции. В соответствии с этим достигает максимума способность к образованию барьера для газа и жидкости путем компаундирования смолы, обладающей барьерными свойствами, с интеркалированным глиноземом и диспергирования наночастиц интеркалированного глинозема в смоле, в результате достигает максимума площадь контакта полимерной цепочки и интеркалированного глинозема.

Агент совместимости уменьшает хрупкость полиолефиновой смолы и улучшает совместимость полиолефиновой смолы в нанокомпозиции с целью получения формованного изделия со стабильной структурой.

Агентом совместимости может быть углеводородный полимер, имеющий полярные группы. Когда используется углеводородный полимер, имеющий полярные группы, часть углеводородного полимера увеличивает сродство агента совместимости к полиолефиновой смоле и к нанокомпозиции, обладающей барьерными свойствами, таким образом, получается формованное изделие со стабильной структурой.

Агент совместимости может включать соединение, выбранное из эпоксидно модифицированного сополимера полистирола, сополимера этилена-этиленового ангидрида-акриловой кислоты, сополимера этилена-этилакрилата, сополимера этилена-алкилакрилата-акриловой кислоты, модифицированного малеиновым ангидридом (привитого) полиэтилена высокой плотности, модифицированного малеиновым ангидридом (привитого) полипропилена, модифицированного малеиновым ангидридом (привитого) линейного полиэтилена низкой плотности, сополимера этилена-алкил(мет)акрилата-(мет)акриловой кислоты, сополимера этилена-бутилакрилата, сополимера этилена-винилацетата, модифицированного малеиновым ангидридом сополимера (привитого) этилена-винилацетата и их модификации.

Предпочтительно содержание агента совместимости составляет от 1 до 30 масс. частей, и более предпочтительно от 2 до 15 масс. частей. Если содержание агента совместимости меньше, чем 1 масс. часть, то формованное изделие из композиции имеет плохие прочностные свойства. Если содержание агента совместимости больше, чем 30 масс. частей, то формование композиции затруднено.

Когда в качестве агента совместимости используется эпоксидно модифицированный сополимер полистирола, предпочтительным является сополимер, включающий в себя основную цепочку, в которой содержится от 70 до 99 масс. частей стирола и от 1 до 30 масс. частей эпоксидного соединения, представленного формулой 1, и разветвления, в которых содержится от 1 до 80 масс. частей акрилового мономера, представленного формулой 2.

где каждый из радикалов R и R' независимо представляет собой алифатический остаток C1-C20 или ароматический остаток С5-С20, на концах которого имеются двойные связи

Каждый из модифицированного малеиновым ангидридом (привитого) полиэтилена высокой плотности, модифицированного малеиновым ангидридом (привитого) полипропилена, модифицированного малеиновым ангидридом (привитого) линейного полиэтилена низкой плотности и модифицированного малеиновым ангидридом (привитого) сополимера этилена-винилацетата предпочтительно включает в себя разветвления, имеющие от 0,1 до 10 масс. частей малеинового ангидрида в расчете на 100 масс. частей основной цепочки. Когда содержание малеинового ангидрида меньше, чем 0,1 масс. части, он не действует как агент совместимости. Когда содержание малеинового ангидрида больше 10 масс. частей, это нежелательно из-за неприятного запаха.

Композицию настоящего изобретения получают путем сухого смешения нанокомпозиции, обладающей барьерными свойствами, в виде гранул, агента совместимости и полиолефиновой смолы при постоянном композиционном соотношении в грануляционном смесителе.

Изделие, обладающее барьерными свойствами согласно настоящему изобретению, получают путем смешения в расплаве и формования гранулированной композиции сухого смешения. В изделии, обладающем барьерными свойствами, особенно важной для улучшения барьерных свойств является форма частиц нанокомпозиции, диспергированых в матрице полиолефиновой смолы. Когда полиамид используется в качестве смолы, обладающей барьерными свойствами, нанокомпозиция диспергирована в форме множества пластинок, а когда, по меньшей мере, одну смолу выбирают из группы, состоящей из сополимера EVOH, иономера и поливинилового спирта, нанокомпозиция диспергирована в форме дисков. Благодаря такой форме диспергирования растягиваются поры для прохода газов и органических растворителей, и в результате снижается скорость проникновения, и таким образом, достигаются превосходные барьерные свойства.

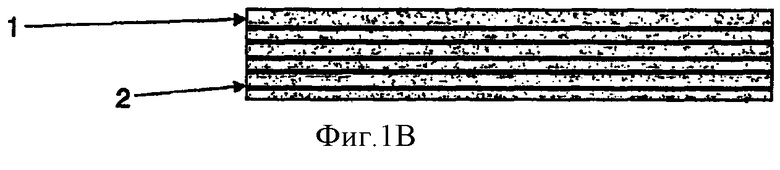

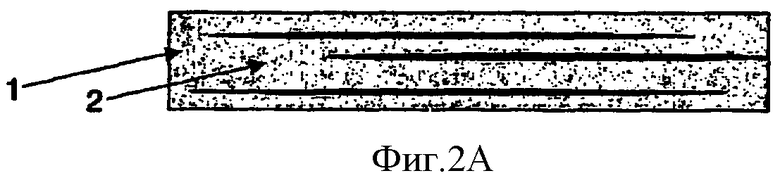

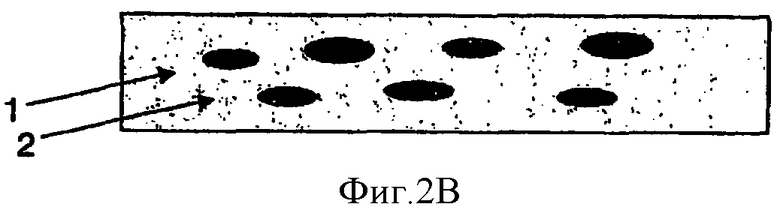

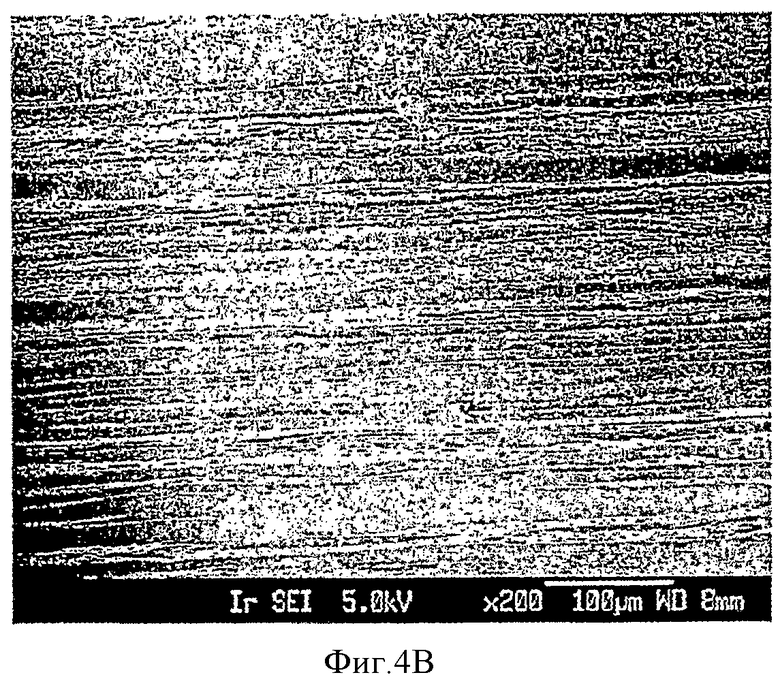

Структура изделия, обладающего барьерными свойствами, согласно настоящему изобретению схематически иллюстрируется на фигурах 1 и 2. На фиг.1 схематически показано поперечное сечение изделия, формованного путем экструзии и обладающего барьерными свойствами, когда смола, обладающая барьерными свойствами, представляет собой полиамид; на фигуре полиамидная нанокомпозиция 2 образует составную пластинчатую структуру в непрерывном слое полиолефина 1. Фигура 1А представляет собой вид в заданном направлении (ЗН) поперечного сечения и фиг.1В представляет собой вид в перекрестном направлении (ПН) поперечного сечения. На фиг.2 схематически показано поперечное сечение изделия, сформованного выдуванием и обладающего барьерными свойствами, когда смола, обладающая барьерными свойствами, является, по меньшей мере, одной смолой, которую выбирают из группы, состоящей из сополимера EVOH, иономера и поливинилового спирта; на фигуре 2 нанокомпозиция 3 образует дисковую структуру в непрерывном слое полиолефина 1. Фигура 2А представляет собой вид поперечного сечения в ЗН, и фиг.1В - это вид поперечного сечения в ПН.

Когда в качестве смолы, обладающей барьерными свойствами, используется полиамид, нанокомпозиция диспергирована в полиолефиновой смоле в форме множества пластинок, в единичной длине которой (1 мм) содержатся от 2 до 300 пластинок, причем толщина пластинок находится в диапазоне от 0,001 до 200 мкм, и среднее отношение длины к толщине, φn, составляет от 10 до 1000. Среднее отношение длины к толщине, φn, определяется из уравнения φn=ΣNiφi/ΣNi, где Ni означает число пластинок на единицу длины (1 мм) и φi означает отношение длины к толщине для каждой пластинки.

Когда в качестве смолы, обладающей барьерными свойствами, используется поливиниловый спирт, иономер или сополимер EVOH, нанокомпозиция диспергирована в полиолефиновой смоле в форме дисков, в единичной площади которой (1 мм2) содержатся от 102 до 105 дисков, причем толщина дисков находится в диапазоне от 0,001 до 200 мкм, длина главной оси дисков составляет от 5 до 1000 мкм, и среднее отношение длины к толщине, φn, составляет от 2 до 1000. Среднее отношение длины к толщине, φn, определяется из уравнения φn=ΣNiφi/ΣNi, где Ni означает число дисков на единичной площади (1 мм2), и φi означает отношение длины к толщине каждого диска.

При получении изделия, обладающего барьерными свойствами, согласно настоящему изобретению нанокомпозицию готовят с помощью процессов пластификации и смешения при температуре плавления или выше, с использованием одношнекового экструдера, вращающегося в одном направлении двухшнекового экструдера, вращающегося в противоположном направлении двухшнекового экструдера, непрерывного устройства компаундирования, экструдера с планетарной передачей, периодического устройства компаундирования и др. Изделие, обладающее барьерными свойствами, может быть приготовлено с помощью обычных способов формования, в том числе используется формование выдуванием, экструзионное формование, штамповка и инжекционное формование. Формованное изделие, обладающее барьерными свойствами, может представлять собой трубку, контейнер, лист, пленку и тому подобное. Кроме того, изделие, обладающее барьерными свойствами, может быть однослойным продуктом, состоящим только из нанокомпозиции, или многослойным продуктом, имеющим слой нанокомпозиции и другие слои смолы.

Поскольку интеркалированный глинозем в нанокомпозиции в процессе формования упорядочивается с образованием многослойного барьера, изделие настоящего изобретения обладает еще более усовершенствованными барьерными свойствами.

В дальнейшем, настоящее изобретение описано более подробно с помощью примеров. Следующие ниже примеры предназначены только для облегчения понимания настоящего изобретения и не означают ограничение объема изобретения.

Преимущества изделия

Изделие настоящего изобретения, обладающее барьерными свойствами, обладает превосходной механической прочностью и образует надежный барьер в отношении кислорода, органических растворителей и влаги. Кроме того, нанокомпозиция обладает превосходными свойствами химического барьера и хорошо формуется.

Описание чертежей

Вышеупомянутые и другие признаки и преимущества настоящего изобретения станут более наглядными при подробном описании вариантов осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

На фиг.1А и 1В схематически показаны поперечные сечения в заданном направлении (ЗН) и в перекрестном направлении (ПН) для изделия, обладающего барьерными свойствами, полученного согласно варианту осуществления настоящего изобретения;

На фиг.2А и 2В схематически показаны поперечные сечения в ЗН и ПН для изделия, обладающего барьерными свойствами, полученного согласно другому варианту осуществления настоящего изобретения;

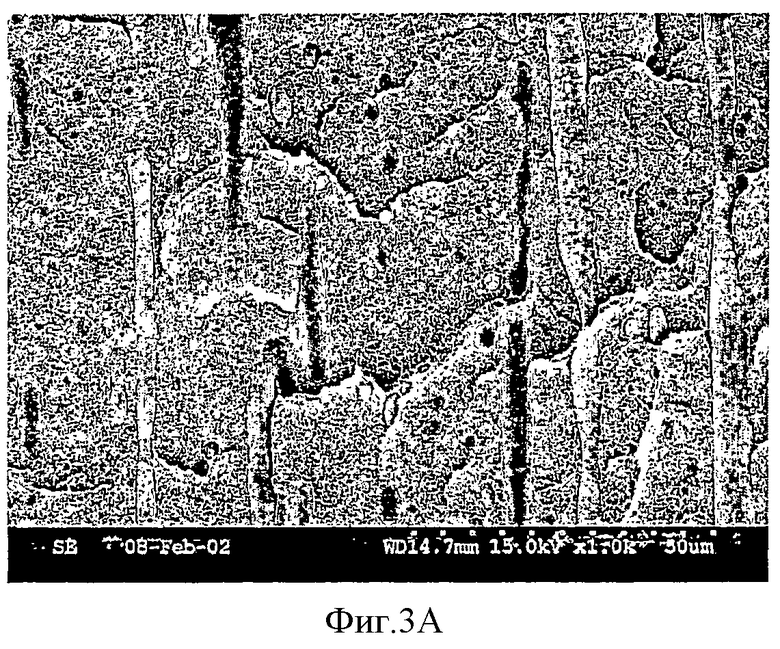

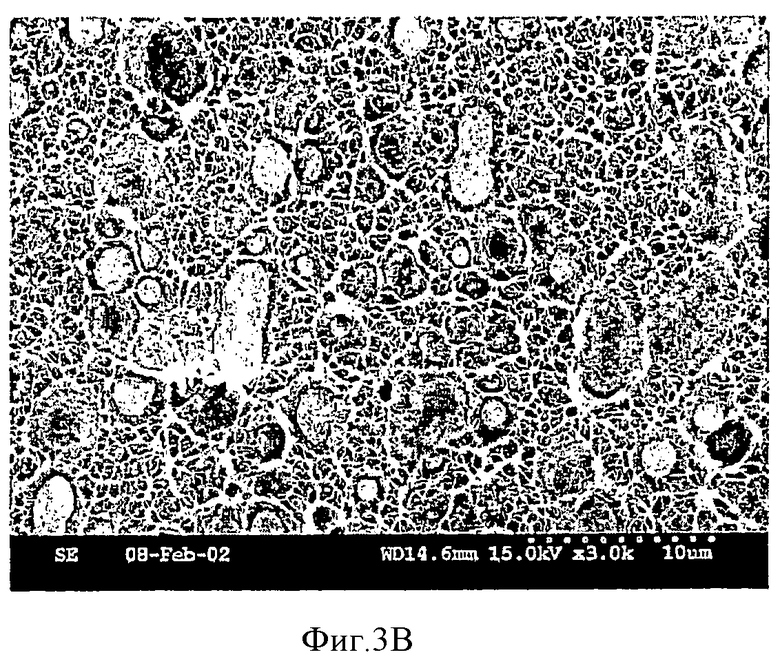

На фиг.3А и 3В приведены фотографии электронной микроскопии поперечных сечений в ЗН и ПН для изделия, обладающего барьерными свойствами, формованного выдуванием в соответствии с Примером 1; и

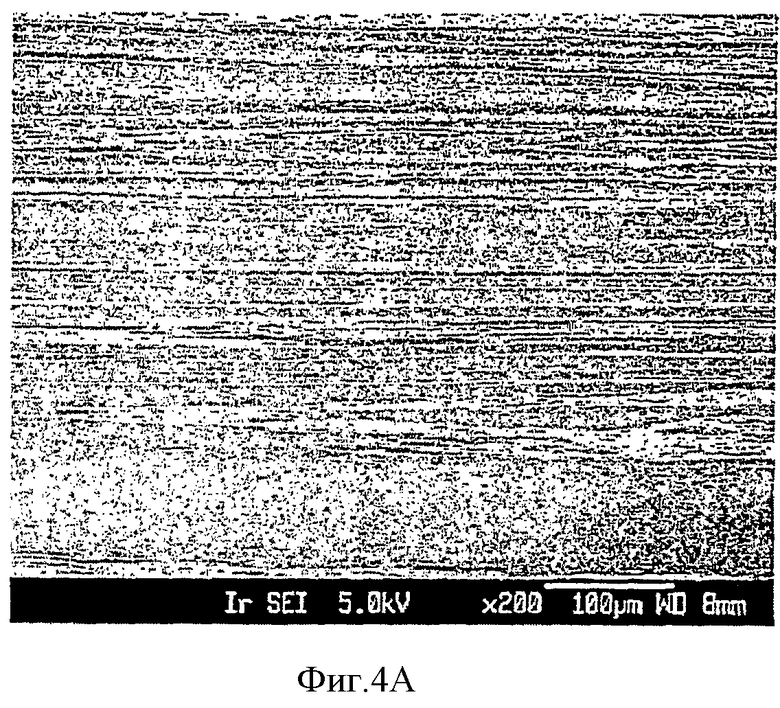

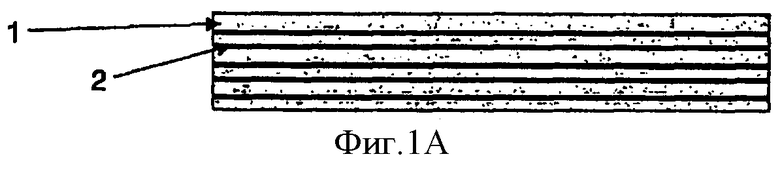

На фиг.4А и 4В приведены фотографии электронной микроскопии поперечных сечений в ЗН и ПН для изделия, обладающего барьерными свойствами, формованного выдуванием в соответствии с Примером 2.

Методика изобретения

Примеры

В следующих ниже примерах используются указанные материалы:

EVOH: E105B (фирма Kuraray, Japan)

Найлон-6: EN 300 (фирма КР Chemicals)

Иономер: SURLYN 8527 (фирма Dupont, U.S.A.)

HDPE-g-MAH: Агент совместимости, РВ3009 (фирма CRAMPTON)

Полиолефиновая смола: Полиэтилен высокой плотности (BDO 390, фирма LG СНЕМ, индекс расплава: 0.3 г/10 мин, плотность: 0,949 г/см3)

Глинозем: Closite 20A (SCP)

Термический стабилизатор: IR 1098 (фирма Songwon Inc.)

Препаративный Пример 1

Препарат EVOH/интеркалированный глинозем

В основной бункер вращающегося в одном направлении двухшнекового экструдера (SM Platek, φ 40) загружают 97 мас.% сополимера этилена-винилового спирта (EVOH; Е-105В (содержание этилена: 44 мол.%); фирма Kuraray, Japan; индекс расплава: 5.5 г/10 мин; плотность: 1,14 г/см3). Затем отдельно вводят 3 мас.% органического монтмориллонита (фирма Southern Intercalated Clay Products, USA; Closite 20A) в качестве интеркалированного глинозема и 0,1 масс. части IR 1098 в качестве термического стабилизатора в расчете на все 100 масс. частей сополимера EVOH и органического монтмориллонита в боковой дозатор двухшнекового экструдера для того, чтобы приготовить нанокомпозицию EVOH/интеркалированный глинозем в виде гранул. Температурный режим при экструзии соответствует 180-190-200-200-200-200-200°С, скорость вращения шнеков равна 300 об/мин, и скорость отвода продукта равна 30 кг/час.

Препаративный Пример 2

Препарат нанокомпозиции найлон-6/интеркалированный глинозем

В основной бункер вращающегося в одном направлении двухшнекового экструдера (SM Platek φ 40) загружают 97 мас.% полиамида (найлон-6, EN300). Затем отдельно вводят 3 мас.% органического монтмориллонита в качестве интеркалированного глинозема и 0,1 масс. части IR 1098 в качестве термического стабилизатора, в расчете на все 100 масс. частей полиамида и органического монтмориллонита, в боковой дозатор двухшнекового экструдера для того, чтобы приготовить нанокомпозицию полиамид/интеркалированный глинозем в виде гранул. Температурный режим при экструзии соответствует 220-225-245-245-245-245-245°С, скорость вращения шнеков равна 300 об/мин, и скорость отвода продукта равна 40 кг/час.

Препаративный Пример 3

Препарат нанокомпозиции иономера/интеркалированного глинозема

В основной бункер вращающегося в одном направлении двухшнекового экструдера (SM Platek, φ 40) загружают 97 мас.% иономера. Затем отдельно вводят 3 мас.% органического монтмориллонита в качестве интеркалированного глинозема и 0,1 масс. части IR 1098 в качестве термического стабилизатора, в расчете на все 100 масс. частей иономера и органического монтмориллонита, в боковой дозатор двухшнекового экструдера для того, чтобы приготовить нанокомпозицию иономер/интеркалированный глинозем в виде гранул. Температурный режим при экструзии соответствует 220-225-245-245-245-245-245°С, скорость вращения шнеков равна 300 об/мин, и скорость отвода продукта равна 40 кг/час.

Пример 1

Нанокомпозицию EVOH/интеркалированный глинозем, полученную в Препаративном Примере 1 (25 масс. частей), 5 масс. частей агента совместимости и 70 масс. частей полиэтилена высокой плотности подвергают сухому смешению в смесителе с двойным конусом (MYDCM-I00) в течение 30 минут и загружают в основной бункер устройства выдувного формования (SMC - φ 60). Процесс выдувного формования осуществляют в температурном режиме экструзии 185-195-195-195°С для того, чтобы получить контейнер емкостью 1000 мл, обладающий барьерными свойствами.

Пример 2

Нанокомпозицию найлон-6/интеркалированный глинозем (25 масс. частей), полученную в Препаративном Примере, 2, 5 масс. частей агента совместимости и 70 масс. частей полиэтилена высокой плотности подвергают сухому смешению в смесителе с двойным конусом (MYDCM-100) в течение 30 минут и загружают в основной бункер устройства выдувного формования (SMC - φ 60). Процесс выдувного формования осуществляют в температурном режиме экструзии 195-210-220-220°С для того, чтобы получить контейнер емкостью 1000 мл, обладающий барьерными свойствами.

Пример 3

Нанокомпозицию найлон-6/интеркалированный глинозем (25 масс. частей), полученную в Препаративном Примере, 2, 5 масс. частей агента совместимости и 70 масс. частей полиэтилена высокой плотности подвергают сухому смешению и одновременно загружают в основной бункер (SMC - φ 60) устройства выдувного формования с помощью питателя ленточного типа (K-TRON №№1, 2 и 3), соответственно. Процесс выдувного формования осуществляют в температурном режиме экструзии 195-210-220-220°С для того, чтобы получить контейнер емкостью 1000 мл, обладающий барьерными свойствами.

Пример 4

Нанокомпозицию найлон-6/интеркалированный глинозем (5 масс. частей), полученную в Препаративном Примере, 2, 2 масс. части агента совместимости и 93 масс. частей полиэтилена высокой плотности подвергают сухому смешению в смесителе с двойным конусом (MYDCM-I00) в течение 30 минут и загружают в основной бункер (SMC - φ 60) устройства выдувного формования. Процесс выдувного формования осуществляют в температурном режиме экструзии 195-210-220-220°С для того, чтобы получить контейнер емкостью 1000 мл, обладающий барьерными свойствами.

Пример 5

Нанокомпозицию найлон-6/интеркалированный глинозем (40 масс. частей), полученную в Препаративном Примере 2, 20 масс. частей агента совместимости и 40 масс. частей полиэтилена высокой плотности подвергают сухому смешению в смесителе с двойным конусом (MYDCM-100) в течение 30 минут и загружают в основной бункер устройства выдувного формования (SMC - φ 60). Процесс выдувного формования осуществляют в температурном режиме экструзии 195-210-220-220°С для того, чтобы получить контейнер емкостью 1000 мл, обладающий барьерными свойствами.

Пример 6

Нанокомпозицию иономер/интеркалированный глинозем (25 масс. частей), полученную в Препаративном Примере, 3, 5 масс. частей агента совместимости и 70 масс. частей полиэтилена высокой плотности подвергают сухому смешению в смесителе с двойным конусом (MYDCM-100) в течение 30 минут и загружают в основной бункер устройства выдувного формования (SMC - φ 60). Процесс выдувного формования осуществляют в температурном режиме экструзии 240-265-265-265°С для того, чтобы получить контейнер емкостью 1000 мл, обладающий барьерными свойствами.

Сравнительный Пример 1

Контейнер, обладающий барьерными свойствами, был изготовлен таким же образом, как в Примере 1, за исключением органического монтмориллонита, который не использовался в качестве интеркалированного глинозема.

Сравнительный Пример 2

Контейнер, обладающий барьерными свойствами, был изготовлен таким же образом, как в Примере 2, за исключением органического монтмориллонита, который не использовался в качестве интеркалированного глинозема.

Сравнительный Пример 3

Контейнер, обладающий барьерными свойствами, был изготовлен таким же образом, как в Примере 3, за исключением органического монтмориллонита, который не использовался в качестве интеркалированного глинозема.

Экспериментальный Пример

a) Барьерные свойства относительно жидкости

В контейнеры, изготовленные в Примерах 1-6 и Сравнительных Примерах 1-3, помещают толуол, гербицид Desys (1% дельтаметрина + эмульгатор, стабилизатор и растворитель; фирма Kyung Nong), инсектицид Batsa (50% ВРМС + 50% эмульгатора и растворителя) и воду. Затем определяют изменение массы через 30 суток в условиях принудительного вакуумирования при 50°С. Для толуола дополнительно определяют изменение массы при комнатной температуре.

b) Барьерные свойства относительно газа (мл/м2·сутки·атм)

Контейнеры, изготовленные в Примерах 1-6 и Сравнительных Примерах 1-3, выдерживают при температуре 23°С и относительной влажности воздуха 50% в течение суток. Затем определяют скорость проникновения газа (Mocon OX-TRAN 2/20, U.S.A).

Барьерные свойства относительно газа

Барьерные свойства относительно жидкости

Как видно из таблиц 1 и 2, контейнеры из Примеров 1-6 имеют превосходные барьерные свойства в отношении жидкостей и газов по сравнению с контейнерами из сравнительных примеров 1-3.

На фиг.3 и 4 приведены фотографии электронной микроскопии поперечных сечений контейнеров, изготовленных в Примерах 1 и 2 путем формования выдуванием.

На фиг.3А и 3В приведены фотографии электронной микроскопии поперечных сечений в ЗН и ПН для контейнера, изготовленного в Примере 1 путем формования выдуванием. Из фиг.3А и 3В видно, что от 10 до 400 дисков находятся на единичной площади 1 мм2, толщина дисков находится в диапазоне от 3 до 200 мкм, длина главной оси находится в диапазоне от 5 до 1000 мкм, и среднее отношение длины к толщине равно 32.

На фиг.4А и 4В приведены фотографии электронной микроскопии поперечных сечений в ЗН и ПН для контейнера, изготовленного в Примере 2 путем формования выдуванием. Из фиг.4А и 4В видно, что от 10 до 300 пластинок находятся на единичной длине 1 мм, толщина пластинок находится в диапазоне от 3 до 200 мкм, и среднее отношение длины к толщине равно 523.

Как очевидно из этих фигур, изделие, обладающее барьерными свойствами, в соответствии с настоящим изобретением включает в себя нанокомпозицию, диспергированную в непрерывной фазе смолы в виде множественных пластинок или дисков, что обеспечивает хорошие барьерные свойства.

Хотя настоящее изобретение конкретно продемонстрировано и описано со ссылкой на варианты его осуществления, специалисты в этой области техники могут понять, что здесь могут быть выполнены различные изменения по форме и деталям, без отклонения от сути и объема настоящего изобретения, которое определено в следующей ниже формуле изобретения.

Изобретение относится к изделию, обладающему барьерными свойствами. Изделие получено из композиции сухого смешения, содержащей нанокомпозицию, обладающую барьерными свойствами, диспергированную в полиолефиновой смоле в форме дисков или пластинок. Нанокомпозицию, обладающую барьерными свойствами, получают путем смешения прослойки глины со смолой, обладающей барьерными свойствами. Полученное изделие обладает превосходной механической прочностью и образует надежный барьер в отношении кислорода, органических растворителей и влаги. 2 н и 17 з.п. ф-лы, 2 табл., 4 ил.

от 40 до 98 мас.ч. полиолефиновой смолы;

от 0,5 до 60 мас.ч. нанокомпозиции, обладающей барьерными свойствами, которая включает в себя прослойку глины и, по меньшей мере, одну смолу, обладающую барьерными свойствами, которую выбирают из группы, состоящей из сополимера этилена-винилового спирта (EVOH), иономера и поливинилового спирта (ПВС); и

от 1 до 30 мас.ч. агента совместимости, где нанокомпозиция диспергирована в полиолефиновой смоле в форме дисков, в котором отношение массы смолы, обладающей барьерными свойствами, к прослойке глины в нанокомпозиции составляет от 58,0: 42,0 до 99,9: 0,1, а иономер представляет собой, предпочтительно, сополимер акриловой кислоты и этилена и имеет индекс расплава от 0,1 до 10 г/10 мин (190°С, 2160 г), причем агент совместимости представляет собой одно или несколько соединений, которые выбирают из группы, состоящей из сополимера этилена-этиленового ангидрида-акриловой кислоты, сополимера этилена-этилакрилата, сополимера этилена-алкилакрилата-акриловой кислоты, модифицированного малеиновым ангидридом (привитого) полиэтилена высокой плотности, модифицированного малеиновым ангидридом (привитого) полипропилена, модифицированного малеиновым ангидридом (привитого) линейного полиэтилена низкой плотности, сополимера этилена-алкил(мет)акрилата-(мет)акриловой кислоты, сополимера этилена-бутилакрилата, сополимера этилена-винилацетата и модифицированного маленовым ангидридом (привитого) сополимера этилена-винилацетата.

от 40 до 98 мас.ч. полиолефиновой смолы;

от 0,5 до 60 мас.ч. нанокомпозиции, обладающей барьерными свойствами, которая включает в себя полиамид ипрослойку глины; и

от 1 до 30 мас.ч. агента совместимости, где нанокомпозиция диспергирована в полиолефиновой смоле в форме множества пластинок, в котором отношение массы смолы, обладающей барьерными свойствами, к прослойке глины в нанокомпозиции составляет от 58,0:42,0 до 99,9:0,1, а иономер представляет собой, предпочтительно, сополимер акриловой кислоты и этилена и имеет индекс расплава от 0,1 до 10 г/10 мин (190°С, 2160 г), причем агент совместимости представляет собой одно или несколько соединений, которые выбирают из группы, состоящей из сополимера этилена-этиленового ангидрида-акриловой кислоты, сополимера этилена-этилакрилата, сополимера этилена-алкилакрилата-акриловой кислоты, модифицированного малеиновым ангидридом (привитого) полиэтилена высокой плотности, модифицированного малеиновым ангидридом (привитого) полипропилена, модифицированного малеиновым ангидридом (привитого) линейного полиэтилена низкой плотности, сополимера этилена-алкил(мет)акрилата-(мет)акриловой кислоты, сополимера этилена-бутилакрилата, сополимера этилена-винилацетата и модифицированного маленовым ангидридом (привитого) сополимера этилена-винилацетата.

| US 20040106719 A1, 03.06.2004 | |||

| ХИМИЧЕСКИ СТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

SU1831871A3 |

| МИНЕРАЛЬНЫЙ ПЛАСТИНЧАТЫЙ НАПОЛНИТЕЛЬ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1997 |

|

RU2119506C1 |

| Клапан | 1984 |

|

SU1193290A1 |

| Плужный снегоочиститель | 1986 |

|

SU1460109A1 |

| US 6225394 B1, 01.06.2001 | |||

| US 6414070 В1, 02.07.2002 | |||

| WO 2004005388 A1, 15.01.2004 | |||

| WO 2004085534 A1, 07.10.2004 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU 94019982 A1, 20.04.1996 | |||

| МНОГОСЛОЙНАЯ УПАКОВОЧНАЯ СТРУКТУРА И УПАКОВОЧНЫЕ КОНТЕЙНЕРЫ, ИЗГОТАВЛИВАЕМЫЕ ИЗ НЕЕ, А ТАКЖЕ СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОЙ СТРУКТУРЫ | 1999 |

|

RU2230694C2 |

Авторы

Даты

2009-02-20—Публикация

2005-08-19—Подача