Область техники, к которой относится изобретение

Настоящее изобретение относится к конструкции на основе полиэтилена, имеющей превосходное барьерное свойство и прочность.

Предпосылки создания изобретения

Контейнеры для хранения углеводородов или различных химических веществ или трубы для транспортировки этих веществ включают в себя, например, бутыли для химических веществ, топливные баки для автомобильных двигателей или двигателей небольшого размера, топливопроводы, и так далее. Многие из металлических или стеклянных материалов, обычно используемых в качестве исходных материалов для этих деталей/изделий, в настоящее время заменены на пластиковый материал в качестве альтернативного материала. Пластиковый материал имеет преимущества, такие как легкий вес, отсутствие необходимости в антикоррозионной обработке, меньшая ломкость и высокая степень разнообразия формы в сравнении с металлическими материалами или стеклянными материалами.

В большинстве из вышеупомянутых применений, используют полиэтилен высокой плотности (в дальнейшем в этом документе иногда сокращенно называемый "HDPE"). HDPE имеет превосходные механическую прочность, способность к переработке формованием и экономическую эффективность. Однако, HDPE имеет недостаток, состоящий в том, что материал, хранящийся в контейнере, вероятно, проникает через HDPE-стенку и рассеивается в воздухе. В последние годы, нормативные требования в отношении количества проникновения бензина в случае бензиновых баков, изготовленных из смолы, и их периферийных внешних деталей, становятся более жесткими год от года с точки зрения загрязнения окружающей среды, и, следовательно, существование контейнеров, изготовленных из HDPE, сталкивается со сложностью соответствия таким нормативным требованиям. Как результат, существует возрастающая потребность в методе усиления барьерного свойства в отношении бензина.

В качестве способа усиления барьерного свойства в отношении топлива для HDPE-контейнера, известен способ, состоящий в подвергании внутренней поверхности HDPE-контейнера обработке фреоном или обработке сульфоном (см., например, Патентный документ 1). Кроме того, известен способ получения HDPE-контейнера, имеющего многослойную конструкцию, путем ламинирования барьерной смолы, такой как смола на основе сополимера этилена – винилового спирта (в дальнейшем в данном документе иногда сокращенно называемая "EVOH"), в качестве промежуточного слоя (см., например, Патентные документы 2 и 3). Кроме того, в качестве способа усиления барьерного свойства в отношении топлива для HDPE-контейнера, известен способ получения однослойного контейнера из композиции, приготовленной примешиванием полиамидной смолы, такой как нейлон 6, 66 или EVOH вместе с адгезивной смолой к HDPE (см., например, Патентные документы 4 и 5). Кроме того, также раскрыт способ, в котором поли-мета-ксилилен-адипамид (в дальнейшем в данном документе иногда сокращенно называемый "N-MXD6"), имеющий более хорошее барьерное свойство, чем нейлон 6, 66, используют в изготовлении однослойного контейнера на основе вышеупомянутой смеси (см., например, Патентные документы 6 и 7).

Перечень Ссылок

Патентные Документы

Патентный документ 1: заявка на японский патент JP-A 60-006735.

Патентный документ 2: заявка на японский патент JP-A 06-328634.

Патентный документ 3: заявка на японский патент JP-A 07-052333.

Патентный документ 4: заявка на японский патент JP-A 55-121017.

Патентный документ 5: заявка на японский патент JP-A 58-209562.

Патентный документ 6: заявка на японский патент JP-A 2005-206806.

Патентный документ 7: заявка на японский патент JP-A 2007-177208.

Краткое изложение сущности изобретения

Техническая задача

Способ, раскрытый в Патентном документе 1, в котором внутреннюю поверхность HDPE-контейнера подвергают обработке фреоном или обработке сульфоном, имеет преимущество, состоящее в том, что может быть использовано производственное оборудование для обычно получаемого HDPE-контейнера как таковое, но также имеет и недостатки, состоящие в том, что необходимо обеспечивать безопасность в отношении работы с вредным газом во время обработки фтором, технология извлечения после обработки является сложной, и, кроме того, затруднительно выполнять проверку качества обработки фторированием, и так далее.

В соответствии с данными о многослойном контейнере, раскрытом в Патентных документах 2 и 3, который получают из HDPE и EVOH, можно придать более хорошее барьерное свойство в сравнении с обычно применяемым HDPE-контейнером, и также можно отрегулировать барьерную характеристику контейнера в зависимости от толщины слоя EVOH, ламинированного в нем, и, следовательно, можно легко изготовить контейнер, имеющий желательное барьерное свойство. Однако, такой контейнер не может быть получен на производственном оборудовании для изготовления однослойного HDPE-контейнера, и необходимо вводить устройство для многослойного раздувного формования, оснащенное, по меньшей мере, тремя или более экструдерами для экструдирования, соответственно, HDPE, адгезивной смолы и EVOH, и, следовательно, экономическая проблема сохраняется. Кроме того, контейнер, полученный способом прямого раздува, неизбежно имеет так называемый участок, зажатый в форме для отсечки заготовки (при пневмоформовании), где заготовка обрезается формой; однако, в вышеупомянутом многослойном контейнере, в зоне участка, зажатого в форме для отсечки заготовки, образуется сопряженная поверхность внутреннего слоя HDPE, вследствие чего образуется участок, где обрезается слой EVOH. В том случае, когда контейнер имеет тонкие стенки, толщина сопряженной поверхности внутреннего слоя HDPE на участке, зажатом в форме для отсечки заготовки, становится очень тонкой, и, следовательно, практически отсутствуют значительные проблемы. Однако, в случае контейнера, для которого требуется высокая прочность, как например, для топливного контейнера, как правило, устанавливают, что толщина внутреннего слоя HDPE должна быть большой, и, следовательно, контейнер имеет недостаток, состоящий в том, что топливо легко проникает через сопряженную поверхность.

С другой стороны, в способе, описанном в Патентном документе 4 или 5, нейлон 6, 66 диспергируют в форме слоев в HDPE, и однослойный контейнер получают из композиционного материала. Согласно этому способу, может быть в значительной мере использовано оборудование для изготовления обычного HDPE-контейнера, и также, поскольку полиамидную смолу диспергируют в форме слоев, может быть сообщено барьерное свойство, подобное барьерному свойству многослойной конструкции. Кроме того, полимерный материал, образующий обрезки и остатки, вырабатываемые в ходе получения контейнера, аналогичен полимерному материалу, образующему собственно контейнер, и, следовательно, в противоположность контейнеру, подвергнутому обработке фторированием, обрезки и остатки могут быть повторно использованы в качестве материала, составляющего контейнер, как вторичный материал.

Однако, барьерное свойство нейлона 6, 66, используемого самого по себе в качестве барьерной смолы, не является столь превосходным, и, следовательно, в последние годы, когда требования для барьерного свойства стали более жесткими, это свойство часто является недостаточным. Кроме того, для того, чтобы привести состояние дисперсии нейлона 6, 66 до идеального состояния, с тем, чтобы можно было продемонстрировать хорошее барьерное свойство, необходимо строго контролировать технологические условия переработки формованием, и, поэтому, в последние годы во многих случаях, где варьируется форма контейнеров, этот способ невозможно применять.

Кроме того, согласно способу, раскрытому в Патентном документе 6 или 7, где N-MXD6 диспергируют в форме слоев вместо нейлона 6, 66, поскольку барьерная смола сама по себе имеет в значительной мере превосходное барьерное свойство, то можно получить контейнер, имеющий более хорошее барьерное свойство по сравнению с контейнером, полученным с использованием нейлона 6, 66.

Однако, требования для барьерного свойства становятся более жесткими от года к году, и контейнеры, которые удовлетворяют жестким требованиям в отношении барьерного свойства и имеют превосходную прочность, в некоторых случаях не могут быть обеспечены.

Целью настоящего изобретения является предоставление конструкции на основе полиэтилена, которая может удовлетворять последним жестким требованиям в отношении барьерного свойства и имеет превосходную прочность.

Решение проблемы

Настоящее изобретение предоставляет следующую конструкцию на основе полиэтилена.

А именно, конструкция на основе полиэтилена представляет собой конструкцию на основе полиэтилена, включающую полимерную композицию, содержащую 60-90% масс. полиэтилена (А), 5–35% масс. модифицированного кислотой полиэтилена (В), и 5–35% масс. содержащего мета-ксилиленовую группу полиамида (С), где содержащий мета-ксилиленовую группу полиамид (С) является диспергированным в форме слоев в конструкции, а кислотное число модифицированного кислотой полиэтилена (В) имеет значение от 5 до 30 мг/г.

Преимущества изобретения

Конструкция на основе полиэтилена согласно настоящему изобретению имеет превосходное барьерное свойство в отношении топливных материалов и химических веществ и превосходное барьерное свойство в отношении различных газообразных веществ, таких как кислород, и дополнительно проявляет прочность, подходящую для практического применения.

Краткое описание чертежей

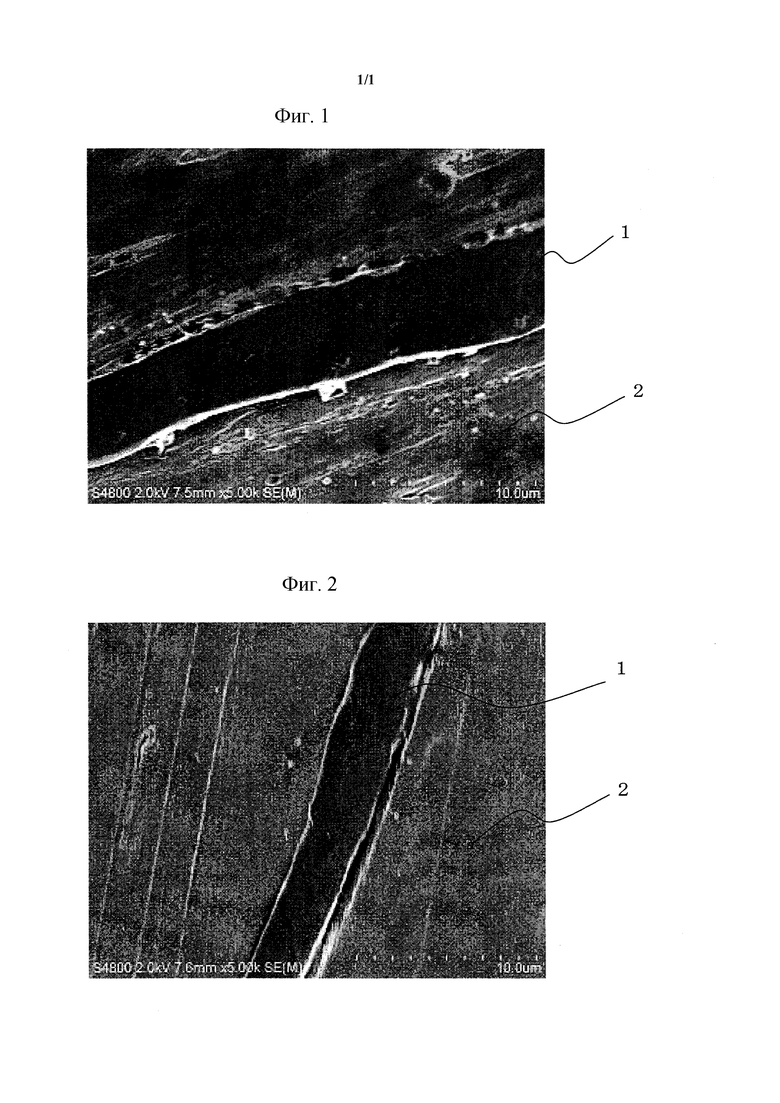

Фиг. 1 представляет собой изображение, полученное с помощью сканирующего электронного микроскопа (SEM), зоны боковой стенки бака, изготовление которого приведено в Примере 1.

Фиг. 2 представляет собой изображение, полученное с помощью сканирующего электронного микроскопа (SEM), зоны боковой стенки бака, изготовление которого приведено в Сравнительном Примере 2.

Описание вариантов осуществления

В дальнейшем в данном документе, будет приведено описание варианта осуществления настоящего изобретения.

(Полимерная композиция)

Конструкцию на основе полиэтилена согласно настоящему изобретению получают из полимерной композиции, включающей полиэтилен (А), модифицированный кислотой полиэтилен (В) и содержащий мета-ксилиленовую группу полиамид (С). В дальнейшем в данном документе, будут подробно описаны эти соответственные компоненты, содержащиеся в полимерной композиции.

(Полиэтилен (А))

Полиэтилен (А), используемый в настоящем изобретении, представляет собой основной материал, составляющий конструкцию. Полиэтилен (А), используемый в настоящем изобретении, предпочтительно имеет особую вязкость расплава, особую молекулярную массу, и специфическую кристалличность с точки зрения предотвращения возникновения вытяжки заготовки, приводящей к неравномерности толщины получающегося в результате сформованного изделия, усиления прочности конструкции самой по себе, и проблемы разламывания, растрескивания и того подобного, при падении или в ходе прикладывания к нему ударного воздействия.

В качестве индекса (показателя) кристалличности полиэтилена, может быть использована плотность. Плотность полиэтилена (А), используемого в настоящем изобретении, составляет предпочтительно от 0,94 до 0,97 г/см3, более предпочтительно от 0,943 до 0,965 г/см3, и особенно предпочтительно от 0,945 до 0,96 г/см3. В том случае, когда плотность полиэтилена (А) составляет 0,94 г/см3 или более, получают достаточный уровень кристалличности, и, следовательно, содержимое, которое подлежит хранению в данной конструкции, может храниться вне зависимости от типов содержимого. Кроме того, в том случае, когда плотность составляет 0,97 г/см3 или менее, полиэтилен (А) не является хрупким подобно стеклу, и, следовательно, может быть продемонстрирована прочность, подходящая для практического использования, в качестве конструкции.

В качестве показателя вязкости расплава и молекулярной массы полиэтилена, может быть типично использован показатель текучести расплава (MFR). MFR для полиэтилена (А), используемого в настоящем изобретении, составляет предпочтительно от 0,1 до 1 (г/10 мин., 190°С, 2,16 кг⋅сила), более предпочтительно от 0,1 до 0,6 (г/10 мин., 190°С, 2,16 кг⋅сила), еще более предпочтительно от 0,1 до 0,55 (г/10 мин., 190°С, 2,16 кг⋅сила), и наиболее предпочтительно от 0,15 до 0,40 (г/10 мин., 190°С, 2,16 кг⋅сила), где значение измерено согласно способу, описанному в стандарте JIS K 7210.

Как правило, содержащий мета-ксилиленовую группу полиамид имеет более высокую плотность, чем полиэтилен, так что полиэтилен, к которому вводят содержащий мета-ксилиленовую группу полиамид, обычно обуславливает большую вытяжку заготовки в ходе переработки формованием в сравнении с полиэтиленом как таковым. По этой причине, в настоящем изобретении, путем установления значения MFR для полиэтилена (А) на уровне 1 или менее, может быть подавлено возникновение вытяжки заготовки в ходе переработки формованием, и более того, получающаяся в результате конструкция имеет превосходную точность по толщине (небольшой разброс по толщине). Кроме того, в том случае, когда MFR для полиэтилена (А) имеет значение 0,1 или более, вязкость расплава является подходящей для формования, и также состояние дисперсии содержащего мета-ксилиленовую группу полиамида (С) в полимерной композиции, составляющей получающуюся в результате конструкцию, является благоприятным, и, таким образом, может быть получено сформованное изделие, имеющее превосходное барьерное свойство.

Кроме того, к полиэтилену (А), может быть введена добавка, такая как антиоксидант, матирующее средство, термостабилизаторы, стабилизаторы влияния естественных погодных условий, поглотитель ультрафиолетовых лучей, зародышеобразующая добавка, пластификатор, добавка, придающая огнеупорные свойства, добавка, снижающая статические заряды, средство, предотвращающее окрашивание или смазочное средство, или тому подобное, если в результате этого не будут ослаблены эффекты настоящего изобретения. Кроме того, может быть примешан к нему любой из различных материалов без ограничения с учетом веществ, приведенных в описании выше. Полиэтилен (А) предпочтительно состоит из полиэтилена высокой плотности как такового; однако, полиэтилен (А) может содержать другой полиэтилен, такой как полиэтилен низкой плотности, полиэтилен средней плотности или линейный полиэтилен низкой плотности, окрашенный мастербатч-концентрат, полученный добавлением пигмента к полиэтилену, или тому подобное, если в результате этого не ослабляются эффекты настоящего изобретения.

(Модифицированный кислотой полиэтилен (В))

Модифицированный кислотой полиэтилен (В), используемый в настоящем изобретении, представляет собой материал, который получают модифицированием привитой сополимеризацией полиэтилена с ненасыщенной карбоновой кислотой или ее ангидридом, и, как правило, широко используется в качестве адгезивной смолы.

Конкретные примеры ненасыщенной карбоновой кислоты или ее ангидрида включают акриловую кислоту, метакриловую кислоту, α-этил-акриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту, тетрагидрофталевую кислоту, хлормалеиновую кислоту, бутенилянтарную кислоту и их ангидриды. Из их числа, предпочтительно используют малеиновую кислоту и малеиновый ангидрид. В качестве способа получения модифицированного кислотой полиэтилена с применением графт-сополимеризации полиэтилена с вышеупомянутой ненасыщенной карбоновой кислотой или ее ангидридом, могут быть использованы различные общеизвестные способы. Например, могут быть использованы способ, в котором полиэтилен расплавляют с помощью экструдера или тому подобного, и затем к расплавленному полиэтилену добавляют графт-мономер для проведения сополимеризации, способ, в котором полиэтилен растворяют в растворителе, и затем в получающийся в результате раствор добавляют графт-мономер для проведения сополимеризации, способ, в котором приготавливают водную суспензию полиэтилена, и затем в водную суспензию добавляют графт-мономер для проведения сополимеризации, и тому подобное.

Кроме того, содержащий мета-ксилиленовую группу полиамид (С) является относительно твердым материалом, и, следовательно, растрескивание или отслаивание предрасположено возникать на границе раздела фаз при прикладывании к конструкции ударного воздействия или тому подобного, в результате чего прочность или барьерное свойство конструкции может быть ослаблена(о). По этой причине, с использованием материала, который имеет относительно низкую плотность и является сравнительно мягким как модифицированный кислотой полиэтилен (В), который должен быть использован в настоящем изобретении, снижение ударной прочности, обусловленное содержащим мета-ксилиленовую группу полиамидом (С), уменьшается, и, таким образом, это эффективно в поддерживании прочности, подходящей для практического применения конструкции.

С этих точек зрения, плотность модифицированного кислотой полиэтилена (В), используемого в настоящем изобретении, составляет предпочтительно от 0,90 до 0,96 г/см3, более предпочтительно от 0,905 до 0,945 г/см3, и особенно предпочтительно от 0,91 до 0,93 г/см3. В том случае, когда плотность модифицированного кислотой полиэтилена (В) имеет значение 0,90 г/см3 или более, получают хорошую совместимость предпочтительного полиэтилена (А) по настоящему изобретению и модифицированного кислотой полиэтилена (В), и, кроме того, усиливаются адгезионные свойства по отношению к содержащему мета-ксилиленовую группу полиамиду (С), посредством чего получающаяся в результате конструкция имеет превосходные прочность и барьерное свойство. К тому же, в том случае, когда плотность модифицированного кислотой полиэтилена (В) имеет значение 0,96 г/см3 или менее, модифицированный кислотой полиэтилен (В) имеет умеренную мягкость, и, следовательно, даже если к конструкции прикладывают ударное воздействие или тому подобное, то снижение прочности или барьерного свойства может быть предотвращено.

В настоящем изобретении, модифицированный кислотой полиэтилен (В) играет роль в связывании полиэтилена (А) и содержащего мета-ксилиленовую группу полиамида (С) друг с другом. Затем, в полимерной композиции, составляющей конструкцию по настоящему изобретению, содержащий мета-ксилиленовую группу полиамид (С), как полагают, находится в состоянии образования химической связи с модифицированным кислотой заместителем модифицированного кислотой полиэтилена (В), и в результате этого, содержащий мета-ксилиленовую группу полиамид (С) присутствует вблизи модифицированного кислотой полиэтилена (В), и, по этой причине, различие в степени модификации кислотой вносит большой вклад в адгезионную прочность. Благодаря этому, в настоящем изобретении, путем корректирования степени модификации кислотой модифицированного кислотой полиэтилена (В) в пределах конкретного диапазона, адгезионная прочность сцепления полиэтилена (А) и содержащего мета-ксилиленовую группу полиамида (С) может быть в большой степени усилена, и в результате этого, сильно улучшается барьерное свойство получающейся в результате конструкции.

В качестве показателя степени модификации кислотой модифицированного кислотой полиэтилена (В), может быть использовано кислотное число. Кислотное число в настоящем изобретении измеряют согласно способу, описанному в стандарте JIS K 0070. В настоящем изобретении, кислотное число модифицированного кислотой полиэтилена (В) устанавливают на уровне 5–30 мг/г.

В настоящем изобретении, если кислотное число модифицированного кислотой полиэтилена (В) составляет менее 5 мг/г, то адгезионные свойства между полиэтиленом (А) и содержащим мета-ксилиленовую группу полиамидом (С) в полимерной композиции являются недостаточными, так что между двумя материалами возникает пустота на границе раздела поверхностей сцепления, и в результате этого, барьерное свойство получающейся в результате конструкции ухудшается, и более того, может ухудшиться прочность конструкции. С другой стороны, если кислотное число модифицированного кислотой полиэтилена (В) превышает 30 мг/г, то происходит более сильная вытяжка заготовки в ходе переработки формованием, в результате чего разброс толщины или барьерное свойство конструкции может ухудшиться.

Кислотное число модифицированного кислотой полиэтилена (В) составляет более предпочтительно от 10 до 30 мг/г, и особенно предпочтительно от 15 до 25 мг/г. В результате установки кислотного числа в пределах такого диапазона, барьерное свойство и прочность конструкции, в особенности прочность конструкции при низкой температуре, могут быть улучшены посредством небольшого количества модифицированного кислотой полиэтилена (В) без вызывания вытяжки заготовки.

Кроме того, в качестве показателя степени модификации кислотой также с учетом количества содержащего мета-ксилиленовую группу полиамида (С), существует значение А, которое получают путем преобразования кислотного числа для модифицированного кислотой полиэтилена (В) в полимерной композиции, составляющей конструкцию, в кислотное число на единицу массы содержащего мета-ксилиленовую группу полиамида (С) в полимерной композиции, и, которое представлено следующей формулой (1). В настоящем изобретении, с дополнительным учетом значения А, можно вводить кислотную группу в соответствии с количеством введения в смесь содержащего мета-ксилиленовую группу полиамида (С), которая является мишенью, подлежащей сцеплению для облегчения достижения приемлемого адгезионного свойства, и, следовательно, такое рассмотрение является предпочтительным.

А=А(b)×Р(b)/P(c) (1).

(В вышеупомянутой формуле, А(b) означает кислотное число модифицированного кислотой полиэтилена (В), Р(b) представляет собой массовую долю модифицированного кислотой полиэтилена (В) в полимерной композиции, составляющей конструкцию на основе полиэтилена, и Р(с) представляет собой массовую долю содержащего мета-ксилиленовую группу полиамида (С) в полимерной композиции, составляющей конструкцию на основе полиэтилена.)

А именно, значение А вычисляют путем умножения кислотного числа модифицированного кислотой полиэтилена (В) [A(b)] на массовую долю модифицированного кислотой полиэтилена (В) в полимерной композиции [Р(b)], и путем деления получающегося в результате значения на массовую долю содержащего мета-ксилиленовую группу полиамида (С) в полимерной композиции [P(b)].

В настоящем изобретении, значение А составляет предпочтительно от 5 до 40 мг/г, более предпочтительно от 10 до 40 мг/г, еще более предпочтительно от 20 до 40 мг/г, и особенно предпочтительно от 25 до 40 мг/г. В результате установления значения А на уровне 5 мг/г или более, улучшаются адгезионные свойства, возникающие между полиэтиленом (А) и содержащим мета-ксилиленовую группу полиамидом (С) в полимерной композиции, и как следствие этого, усиливаются прочность и барьерное свойство конструкции. Кроме того, при установлении значения А на уровне 40 мг/г или менее, менее вероятно возникновение вытяжки заготовки в ходе переработки формованием. К тому же, в результате установления значения А на уровне в пределах диапазона 15-40 мг/г, становится еще менее вероятным возникновение недостаточной адгезии или вытяжки заготовки.

Что касается показателя текучести расплава (MFR) для модифицированного кислотой полиэтилена (В), используемого в настоящем изобретении, то предпочтительно использовать модифицированный кислотой полиэтилен, имеющий высокую вязкость расплава с точки зрения стабильности переработки формованием и сохранения прочности конструкции. Конкретно, MFR для модифицированного кислотой полиэтилена (В) имеет значение предпочтительно от 0,1 до 5 (г/10 мин., 190°С, 2,16 кг⋅сила), более предпочтительно от 0,3 до 4 (г/10 мин., 190°С, 2,16 кг⋅сила), еще более предпочтительно от 0,5 до 3 (г/10 мин., 190°С, 2,16 кг⋅сила), и особенно предпочтительно от 1,0 до 2 (г/10 мин., 190°С, 2,16 кг⋅сила), где значение измерено согласно способу, описанному в стандарте JIS K 7210.

Кроме того, к модифицированному кислотой полиэтилену (В), может быть введена добавка, такая как антиоксидант, матирующее средство, термостабилизаторы, стабилизаторы влияния естественных погодных условий, поглотитель ультрафиолетовых лучей, зародышеобразующая добавка, пластификатор, добавка, придающая огнеупорные свойства, добавка, снижающая статические заряды, средство, предотвращающее окрашивание, или смазочное средство, или тому подобное, если в результате этого не будут ослаблены эффекты настоящего изобретения. Кроме того, может быть примешан к нему любой из различных материалов без ограничения с учетом веществ, приведенных в описании выше.

(Содержащий мета-ксилиленовую группу полиамид (С))

Содержащий мета-ксилиленовую группу полиамид (С), используемый в настоящем изобретении, представляет собой материал, который обеспечивает эффект усиления барьерного свойства конструкции. Диаминовое звено, составляющее полиамид, содержащий мета-ксилиленовую группу, предпочтительно включает мета-ксилилендиаминовое звено в количестве 70% мольных или более, более предпочтительно 80% мольных или более, и еще более предпочтительно 90% мольных или более с точки зрения барьерного свойства по отношению к газообразному веществу.

Примеры диамина, который может быть использован, кроме мета-ксилилендиамина включают пара-ксилилендиамин, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, тетраметилендиамин, гексаметилендиамин, нонаметилендиамин, и 2-метил-1,5-пентандиамин, но не ограничиваются этим.

Звено на основе дикарбоновой кислоты, составляющее полиамид (С), содержащий мета-ксилиленовую группу, включает предпочтительно α,ω-алифатическую дикарбоновую кислоту в количестве 50% мольных или более, более предпочтительно 60% мольных или более, и еще более предпочтительно 70% мольных или более с точки зрения кристалличности.

Примеры α,ω-алифатической дикарбоновой кислоты включают субериновую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и додекановую кислоту; однако, с точки зрения барьерного свойства в отношении газообразного вещества и кристалличности предпочтительно используют адипиновую кислоту и себациновую кислоту.

Примеры звена на основе дикарбоновой кислоты помимо α,ω-алифатической дикарбоновой кислоты включают алициклические дикарбоновые кислоты, такие как 1,3-циклогександикарбоновая кислота и 1,4-циклогександикарбоновая кислота, и ароматические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота, ортофталевая кислота, ксилилендикарбоновая кислота и нафталиндикарбоновая кислота, но не ограничиваются этим.

Из их числа, изофталевая кислота и 2,6-нафталиндикарбоновая кислота являются предпочтительными, так как полиамид, имеющий превосходное барьерное свойство, может быть легко получен без ингибирования реакции поликонденсации при получении содержащего мета-ксилиленовую группу полиамида (С). Содержание изофталевой кислоты и 2,6-нафталиндикарбоновой кислоты в звене на основе дикарбоновой кислоты составляет предпочтительно 30% мольных или менее, более предпочтительно 20% мольных или менее, и еще более предпочтительно 15% мольных или менее с точки зрения диспергируемости содержащего мета-ксилиленовую группу полиамида (С) в конструкции на основе полиэтилена и барьерного свойства конструкции.

Кроме того, в качестве звена, составляющего полиамид (С), содержащий мета-ксилиленовую группу, помимо вышеупомянутых диаминового звена и звена на основе дикарбоновой кислоты, могут быть использованы в качестве звена сополимеризации лактам, такой как ε-капролактам или лауролактам, алифатическая аминокарбоновая кислота, такая как аминокапроновая кислота или аминоундекановая кислота, ароматическая аминокарбоновая кислота, такая как пара-аминометилбензойная кислота, или тому подобное, если при этом не будут ослаблены эффекты настоящего изобретения.

Содержащий мета-ксилиленовую группу полиамид (С) получают способом поликонденсации в расплаве (способ полимеризации в расплаве). Например, существует способ, в котором соль нейлона, состоящую из диамина и дикарбоновой кислоты, подвергают полимеризации в расплавленном состоянии в присутствии воды при одновременном нагревании под давлением и удалении добавленной воды и конденсированной воды. Кроме того, содержащий мета-ксилиленовую группу полиамид (С) также получают способом, в котором для проведения поликонденсации диамин добавляют непосредственно к дикарбоновой кислоте, находящейся в расплавленном состоянии. В этом способе, для того, чтобы поддерживать реакционную систему в однородном жидком состоянии, к дикарбоновой кислоте непрерывно добавляют диамин, и в ходе этого периода, обеспечивают протекание поликонденсации при одновременном повышении температуры реакционной системы, таким образом, чтобы температура реакции не снижалась ниже температуры плавления олигоамида и полиамида, который должен быть получен.

Далее, для получения содержащего мета-ксилиленовую группу полиамида (С) в поликонденсационную систему может быть введено содержащее атом фосфора соединение для получения эффекта ускорения реакции амидирования или эффекта предотвращения окрашивания при поликонденсации.

Примеры содержащего атом фосфора соединения включают диметил-фосфиновую кислоту, фенилметил-фосфиновую кислоту, гипофосфористую кислоту, гипофосфит натрия, гипофосфит калия, гипофосфит лития, этил-гипофосфит, фенил-фосфонистую кислоту, фенил-фосфонит натрия, фенил-фосфонит калия, фенил-фосфонит лития, этил-фенилфосфонит, фенил-фосфоновую кислоту, этил-фосфоновую кислоту, фенил-фосфонат натрия, фенил-фосфонат калия, фенил-фосфонат лития, диэтил-фенил-фосфонат, этил-фосфонат натрия, этил-фосфонат калия, фосфористую кислоту, гидрофосфит натрия, фосфит натрия, триэтил-фосфит, трифенил-фосфит, и пирофосфористую кислоту. Из их числа, предпочтительно используют металлические соли гипофосфористой кислоты, такие как гипофосфит натрия, гипофосфит калия и гипофосфит лития, так как эти соединения дают высокий эффект ускорения реакции амидирования и также имеют превосходный эффект предотвращения окрашивания, и гипофосфит натрия является особенно предпочтительным. Однако, содержащее атом фосфора соединение, которое может быть использовано в настоящем изобретении, не ограничивается этими соединениями.

Количество добавления содержащего атом фосфора соединения, вводимое в поликонденсационную систему для получения содержащего мета-ксилиленовую группу полиамида (С), составляет предпочтительно от 1 до 500 ppm (миллионных долей), более предпочтительно от 5 до 450 ppm, и еще более предпочтительно от 10 до 400 ppm в пересчете на концентрацию атома фосфора в содержащем мета-ксилиленовую группу полиамиде (С) с точки зрения предотвращения окрашивания содержащего мета-ксилиленовую группу полиамида (С) во время поликонденсации.

Предпочтительно, что в поликонденсационную систему для получения содержащего мета-ксилиленовую группу полиамида (С) добавляют соединение щелочного металла или соединение щелочноземельного металла в комбинации с содержащим атом фосфора соединением. Для того, чтобы предотвратить окрашивание содержащего мета-ксилиленовую группу полиамида (С) во время поликонденсации, необходимо обеспечить присутствие содержащего атом фосфора соединения в поликонденсационной системе в достаточном количестве, и, кроме того, для того, чтобы контролировать скорость реакции амидирования, предпочтительно обеспечить совместное присутствие вместе с ним соединения щелочного металла или соединения щелочноземельного металла в поликонденсационной системе.

Примеры соединения щелочного металла или соединение щелочноземельного металла включают гидроксиды щелочного металла или щелочноземельного металла, такие как гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, гидроксид магния, гидроксид кальция и гидроксид бария, и ацетаты щелочного металла или щелочноземельного металла, такие как ацетат лития, ацетат натрия, ацетат калия, ацетат рубидия, ацетат цезия, ацетат магния, ацетат кальция и ацетат бария; однако, соединение щелочного металла или соединение щелочноземельного металла может быть использовано без ограничения с учетом этих соединений.

В том случае, когда для получения содержащего мета-ксилиленовой группы полиамида (С) в поликонденсационную систему добавляют соединение щелочного металла или соединение щелочноземельного металла, значение, полученное делением молярного числа соединения на молярное число содержащего атом фосфора соединения, имеет величину от 0,5 до 2,0, более предпочтительно от 0,6 до 1,8, и еще более предпочтительно от 0,7 до 1,5. Путем задания количества добавления соединения щелочного металла или соединения щелочноземельного металла в пределах вышеупомянутого диапазона, можно подавить вырабатывание геля при одновременном получении эффекта ускорения реакции амидирования с использованием содержащего атом фосфора соединения.

Содержащий мета-ксилиленовую группу полиамид (С), полученный поликонденсацией в расплаве, сразу извлекают из реакционной системы, гранулируют и затем сушат перед применением. Кроме того, содержащий мета-ксилиленовую группу полиамид (С) может быть дополнительно подвергнут твердофазной полимеризации для того, чтобы повысить степень полимеризации. В качестве нагревательного устройства, которое должно быть использовано в сушке и в твердофазной полимеризации, может быть использовано нагревательное и осушающее устройство непрерывного типа, вращающееся барабанное нагревательное устройство, которое должно называться циркуляционной сушилкой, конической сушилкой или вращающейся сушилкой, или нагревательное устройство конического типа, оснащенное внутри вращающейся лопастью, называемое смесителем Nauta. Однако, способ и устройство не ограничиваются этим, и могут быть использованы известные способы и устройства. В частности, в том случае, когда проводят твердофазную полимеризацию полиамида, из вышеупомянутых устройств предпочтительно используют вращающееся барабанное нагревательное устройство, так как система может быть герметизирована, и также обеспечивается легкое протекание поликонденсации в условиях, где кислород, вызывающий окрашивание, удаляется.

В качестве показателя степени полимеризации содержащего мета-ксилиленовую группу полиамида (С), существуют несколько индексов; однако, как правило, используют относительную вязкость. Относительная вязкость содержащего мета-ксилиленовую группу полиамида (С), используемого в настоящем изобретении, имеет значение предпочтительно от 2,5 до 4,5, более предпочтительно от 3,0 до 4,3, и наиболее предпочтительно от 3,5 до 4,2. Поскольку относительная вязкость содержащего мета-ксилиленовую группу полиамида (С) является более высокой, то для содержащего мета-ксилиленовую группу полиамида (С) становится затруднительным быть совместимым с полиэтиленом (А), и становится простым получение состояния дисперсии в форме слоев. Однако, в том случае, когда относительную вязкость содержащего мета-ксилиленовую группу полиамида (С) повышают, период времени полимеризации продлевают, в результате чего производственные затраты возрастают. Путем задания значения относительной вязкости для содержащего мета-ксилиленовую группу полиамида (С) в пределах вышеупомянутого диапазона, может быть получено благоприятное состояние дисперсии в форме слоев, и также могут быть сохранены на низком уровне производственные затраты.

Необходимо отметить, что относительная вязкость, используемая в данном документе, представляет собой отношение времени каплепадения (t) раствора, приготовленного растворением 1 г полиамида в 100 мл 96%-ной серной кислоты, измеряемого при 25°С с помощью вискозиметра Cannon-Fenske, ко времени каплепадения (t0) 96%-ной серной кислоты самой по себе, измеряемому аналогичным образом, и является представленной следующей формулой.

Относительная вязкость = t/t0.

Кроме того, количество компонента, имеющего среднечисловую молекулярную массу, измеренную методом GPC (гель-проникающей хроматографии), равную 1000 или менее, в содержащем мета-ксилиленовую группу полиамиде (С), используемом в настоящем изобретении, составляет предпочтительно 2% масс. или менее, более предпочтительно 1,5% масс. или менее, и еще более предпочтительно 1% масс. или менее с точки зрения внешнего вида и барьерного свойства конструкции. Для того, чтобы получить такой содержащий мета-ксилиленовую группу полиамид (С), предпочтительно, что содержащий мета-ксилиленовую группу полиамид (С), полученный поликонденсацией в расплаве, подвергают промывке горячей водой, вакуумной сушке или твердофазной полимеризации с тем, чтобы удалить из него олигомеры.

К содержащему мета-ксилиленовую группу полиамиду (С), может быть введена добавка, такая как антиоксидант, матирующее средство, термостабилизатор, стабилизатор влияния естественных погодных условий, поглотитель ультрафиолетовых лучей, зародышеобразующая добавка, пластификатор, добавка, придающая огнеупорные свойства, добавка, снижающая статические заряды, средство, предотвращающее окрашивание, смазочное средство или средство, предотвращающее гелеобразование, глина, такая как филлосиликат, нано-наполнитель или тому подобное, если при этом не будут ослаблены эффекты настоящего изобретения. Кроме того, с целью модифицирования содержащего мета-ксилиленовую группу полиамида (С), при необходимости, также к нему могут быть добавлены различные полиамиды, такие как нейлон 6, нейлон 66, и некристаллические нейлоны, полученные с использованием ароматической дикарбоновой кислоты в качестве мономера, или их модифицированные смолы, полиолефины или их модифицированные смолы, эластомеры, содержащие стирол в своем скелете, или тому подобное. Кроме того, может быть примешан к нему любой из различных материалов без ограничения с учетом веществ, описанных выше.

(Доли в смеси соответственных веществ)

Доли в смеси соответственных веществ, составляющих конструкцию по настоящему изобретению, являются следующими: 60–90% масс. полиэтилена (А), 5–35% масс. модифицированного кислотой полиэтилена (В), и 5–35% масс. содержащего мета-ксилиленовую группу полиамида (С), предпочтительно являются следующими: 65–90% масс. полиэтилена (А), 5–30% масс. модифицированного кислотой полиэтилена (В), и 5–30% масс. содержащего мета-ксилиленовую группу полиамида (С), и более предпочтительно являются следующими: 70–90% масс. полиэтилена (А), 5–25% масс. модифицированного кислотой полиэтилена (В), и 5–25% масс. содержащего мета-ксилиленовую группу полиамида (С). Однако, сумма долей в смеси трех компонентов (А)–(С) не превышает 100% масс. В результате задания долей в смеси соответственных веществ в пределах вышеупомянутого диапазона, может быть эффективно улучшено барьерное свойство конструкции, и также может быть минимизировано снижение прочности конструкции. Конструкция по настоящему изобретению предпочтительно состоит из следующих трех компонентов: полиэтилена (А), модифицированного кислотой полиэтилена (В), и содержащего мета-ксилиленовую группу полиамида (С).

Далее, в случае, когда используют модифицированный кислотой полиэтилен (В), имеющий более высокое кислотное число (10–30 мг/г или 15–25 мг/г), доли в смеси соответственных веществ, составляющих конструкцию по настоящему изобретению, особенно предпочтительно являются следующими: 70–90% масс. полиэтилена (А), 5–20% масс. модифицированного кислотой полиэтилена (В), и 5–20% масс. содержащего мета-ксилиленовую группу полиамида (С). Сравнительно вероятно, что модифицированный кислотой полиэтилен (В), имеющий более высокое кислотное число, может повлечь возникновение вытяжки заготовки; однако, в результате снижения его количества в смеси, возникновение вытяжки заготовки является менее вероятным. Кроме того, модифицированный кислотой полиэтилен (В), имеющий более высокое кислотное число, обеспечивает сильный эффект улучшения адгезионной характеристики в небольшом количестве, и, следовательно, барьерное свойство может быть значительно улучшено даже в небольшом количестве, и, таким образом, высокоэффективная конструкция может быть получена при низких затратах.

(Другие смолы)

Кроме того, к полимерной композиции, кроме вышеупомянутых веществ, могут быть добавлены полипропилен, типичные примеры которого включают гомополимер пропилена, блок-сополимер этилена-пропилена, статистический сополимер этилена-пропилена, или тому подобное; гомополимер α-олефина, имеющего 3–20 атомов углерода, такой как полибутен-1 или полиметил-пентен; сополимер α-олефина, имеющего 3–20 атомов углерода; сополимер α-олефина, имеющего 3–20 атомов углерода, с циклическим олефином; иономер; различные модифицированные полиэтилены, такие как сополимер этилена- этилакрилата и сополимер этилена – метилакрилата; полистирол; различные сложные полиэфиры, такие как полиэтилен-терефталат; различные полиамиды, такие как нейлон 6 и нейлон 66; сополимер стирола–бутадиена или его гидрогенизированный продукт; различные термопластические эластомеры или тому подобное, если при этом не ослабляются эффекты настоящего изобретения. Дополнительно, к ней могут быть примешаны различные вещества без ограничения с учетом описанных выше веществ.

(Конструкция)

Конструкция на основе полиэтилена по настоящему изобретению представляет собой полое формованное изделие, более конкретно имеет форму бутыли, бака/цистерны, цилиндрической емкости (бочки), чашки, подноса, трубы или тому подобного, предпочтительно имеет форму бака/цистерны, трубы, цилиндрической емкости (бочки) или бутыли, и представляет собой изделие, полученное формованием с применением известного способа формования, такого как раздувной способ. Кроме того, в случае, когда конструкция представляет собой контейнер в форме бутыли, бака/цистерны, цилиндрической емкости (бочки), или тому подобного, конструкцию предпочтительно получают способом прямого раздува.

В способе прямого раздува, например, в случае, когда конструкция представляет собой однослойный контейнер, используют установку для формования, оснащенную экструдером, копильником, цилиндрической экструзионной головкой, устройством для смыкания формы, формой и охлаждающим устройством, и приведенный ниже способ проиллюстрирован. Смешанный материал, приготовленный с применением сухого смешения полиэтилена (А), модифицированного кислотой полиэтилена (В), содержащего мета-ксилиленовую группу полиамида (С), и в некоторых случаях с применением дополнительного сухого смешения измельченного до пылеобразного состояния материала, полученного измельчением до пылеобразного состояния формованного изделия, помещают в экструдер и в нем подвергают пластикации в расплаве. Пластицированный в расплаве материал экструдируют через копильник и цилиндрическую экструзионную головку с получением трубчатой формы (в дальнейшем в данном документе иногда называемой "заготовкой для раздувания"), и обкладывают формой в тот момент, когда заготовку экструдируют с получением надлежащей длины, и затем вдувают в заготовку воздух для раздувания заготовки и приведения заготовки в плотное соприкосновение с внутренними частями охлажденной формы. После охлаждения, форму открывают, и получающийся в результате контейнер вынимают из нее.

Содержащий мета-ксилиленовую группу полиамид (С) диспергируют в форме слоев в конструкции, и диспергированный содержащий мета-ксилиленовую группу полиамид (С) может частично служить продолжением при формировании непрерывной фазы. Содержащий мета-ксилиленовую группу полиамид (С), диспергированный в форме слоев, предпочтительно находится в таком диспергированном состоянии, при котором обеспечивается поочередное присутствие с другим полимерным компонентом в направлении толщины конструкции. Кроме того, в конструкции, содержащий мета-ксилиленовую группу полиамид (С) предпочтительно располагают в большей степени с наружной стороны, чем в центре, если рассматривать толщину конструкции. В частности, конструкция, как правило, представляет собой однослойную конструкцию, выполненную из полимерной композиции, содержащей вышеупомянутые компоненты (А)–(С).

Кроме того, конструкция на основе полиэтилена по настоящему изобретению имеет толщину, равную предпочтительно 0,5 мм или более, более предпочтительно более 1,5 мм, и наиболее предпочтительно более 2,5 мм. К тому же, ее толщина составляет предпочтительно 10 мм или менее, и более предпочтительно 5 мм или менее.

В настоящем изобретении, даже если неравномерность по толщине обусловлена использованием модифицированного кислотой полиэтилена (В), имеющего высокое кислотное число, в результате обеспечения относительно большой толщины, как описано выше, возникновение снижения барьерного свойства, снижения прочности, дефекта во внешнем виде, и так далее, вследствие неравномерности по толщине, является менее вероятным. В частности, толщину определяют путем разрезания контейнера по горизонтали на уровне половины его высоты, затем путем измерения толщины в 4 точках с передней, задней, правой и левой сторон, и вычисления среднего значения для полученных измерениями значений.

В качестве экструдера, который должен быть использован при изготовлении конструкции по настоящему изобретению, может быть использован известный экструдер; однако, предпочтительно используют одношнековый экструдер, так как он имеет подходящую пластицирующую способность и обеспечивает стабильную экструзию даже при высоком давлении смолы. Шнек одношнекового экструдера обычно состоит из следующих трех секций: зоны подачи для транспортировки исходного материала к концу наконечника экструдера; зоны сжатия для полного расплавления смолы, размягченной в результате поглощения тепла в ней; и зоны дозирования для контролирования выгружаемого количества. В настоящем изобретении, в качестве шнека, без ограничения может быть использован обыкновенный шнек; однако, с точки зрения предотвращения избыточного диспергирования содержащего мета-ксилиленовую группу полиамида (С), предпочтительно используют шнек, обычно называемый шнеком со сплошной нарезкой и не имеющий зоны пластицирования, называемой Dulmage или Maddock.

В частности, в качестве шнека, для облегчения контролирования состояния дисперсии содержащего мета-ксилиленовую группу полиамида (С), предпочтительно используют шнек, работающий по типу "быстрого сжатия", который имеет сравнительно короткую зону сжатия. В качестве шнека со сплошной нарезкой, работающего по типу "быстрого сжатия", в случае, когда число шагов резьбы (один шаг соответствует одному повороту вокруг оси вращения по витку резьбы) всего шнека принимают за 100, предпочтительно выбирают шнек, в котором число шагов резьбы задано следующим образом: 40–60 в зоне подачи; 5–20 в зоне сжатия, и 30–50 в зоне дозирования, и более предпочтительным является шнек, в котором число шагов резьбы задано следующим образом: 45–55 в зоне подачи; 10–15 в зоне сжатия, и 35–45 в зоне дозирования. Расстояние между шагами резьбы может быть произвольным. Кроме того, также может быть использован шнек с так называемой двойной нарезкой, в части которого задано число шагов резьбы, равное двум.

Дополнительно, также для поддержания такого состояния, при котором содержащий мета-ксилиленовую группу полиамид (С) является диспергированным в форме слоев посредством сдвиговой силы шнека, предпочтительно, что в головке экструдера не обеспечивается никакая распределительная решетка, которую обычно в ней предоставляют. Существует вероятность того, что вследствие пор, проделанных в распределительной решетке, содержащий мета-ксилиленовую группу полиамид (С), диспергированный в форме слоев в экструдере, может быть разрезан на кусочки и, таким образом, может быть чрезмерно тонко диспергирован.

Общий ход процесса диспергирования смолы в качестве второстепенного компонента в другой смоле в качестве основного компонента в экструдере является следующим. Сначала, все смолы размягчают под действием тепла, поступающего от нагревателя в экструдере. Затем, смолы расплавляют при прикладывании к ним сдвигового напряжения, вырабатываемого при вращении шнека. В этот момент времени, смолу в качестве второстепенного компонента подвергают большему растяжению посредством сдвигового напряжения, прикладываемого к ней, и затем разрезают на кусочки в форме слоев (то есть, дисперсии) при дополнительном прикладывании к ней сдвигового напряжения, и разрезанные кусочки подвергают равномерному рассеиванию (распределению) по всей полимерной смеси. Ход процесса диспергирования и распределения повторяют много раз, с тем, чтобы смола в качестве второстепенного компонента была тонко и равномерно пластицирована в основном компоненте.

В конструкции по настоящему изобретению, для эффективного усиления ее барьерного свойства, необходимо, чтобы содержащий мета-ксилиленовую группу полиамид (С) был диспергирован в форме слоев в ней, и, следовательно, необходимо, чтобы материал был экструдирован из конца наконечника экструдера тогда, когда гранулы смолы находятся в форме слоев в результате подвергания их растяжению посредством сдвигового напряжения в экструдере, описанном выше. В качестве способа осуществления этого, существуют способ главным образом снижения скорости вращения шнека и способ оптимизирования заданного значения температуры экструдера. Хотя способ снижения скорости вращения шнека кажется на первый взгляд простым способом, существуют требующие решения проблемы, связанные с наличием причин снижения эффективности производственного процесса, с наличием причин снижения прочности контейнера вследствие подвергания заготовки воздействию воздуха в течение длительного периода времени, и поэтому, диапазон его применения в некоторых случаях оказывается ограниченным. Для такого случая, предпочтительно используют способ контролирования температуры смолы в экструдере. Конкретно, контроль за температурой экструдера предпочтительно осуществляют таким образом, чтобы температура смолы в ходе подвергания материала пластицированию в расплаве в экструдере находилась в пределах температурного диапазона, составляющего температуру плавления содержащего мета-ксилиленовую группу полиамида (С) ±20°С. Температурный диапазон составляет более предпочтительно температуру плавления содержащего мета-ксилиленовую группу полиамида (С) ±15°С, и еще более предпочтительно температуру плавления содержащего мета-ксилиленовую группу полиамида (С) ±10°С. Предпочтительно, что в качестве температуры смолы, принимают температуру, определяемую при непосредственном измерении фактической температуры смолы, экструдируемой из конца наконечника экструдера. Однако, в случае, где известно, что численное значение температуры, измеренное термопарой, установленной на конце наконечника экструдера, отличается в некоторой степени от фактической температуры смолы, температура смолы может быть скорректирована с учетом численного значения. В результате проведения пластицирования в расплаве при температуре смолы, значение которой является не ниже температуры плавления содержащего мета-ксилиленовую группу полиамида (С) -20°С, содержащий мета-ксилиленовую группу полиамид (С) в достаточной мере размягчается, вследствие чего предотвращается загрязнение формованного изделия нерасплавленными гранулами, или применение избыточной нагрузки на мотор экструдера. Кроме того, при установлении температуры смолы на уровне температуры плавления содержащего мета-ксилиленовую группу полиамида (С) +20°C или ниже, содержащий мета-ксилиленовую группу полиамид (С) не полностью расплавляется, и поэтому предотвращается чрезмерное диспергирование посредством сдвигового напряжения, вырабатываемого вращением шнека. Как следствие этого, состояние дисперсии в форме слоев в полимерной композиции также сохраняется в конструкции, и, таким образом, может быть получено оптимальное барьерное свойство конструкции.

Конструкция, изготовленная способом по настоящему изобретению, может иметь различные формы, такие как контейнер в форме бутыли, чашки, подноса, бака/цистерны, цилиндрической емкости (бочки) или тому подобного, трубки, трубы и тому подобного. Конструкция по настоящему изобретению может более эффективно подавлять проникновение топливных материалов, таких как бензин, керосин и дизельное топливо (легкое масло), смазочных масел, таких как моторные масла и тормозные масла, различных санитарно-гигиенических товаров, таких как отбеливающие средства, моющие средства и шампуни, различных химических продуктов, таких как этанол и оксидол, различных напитков, таких как овощные соки, и молочных напитков, различных товаров, таких как специи, или компонентов, содержащихся в этих материалах, через нее в сравнении с обычно применяемыми конструкциями. Следовательно, конструкция по настоящему изобретению может быть эффективно использована в качестве конструкции для улучшения стабильности хранения товаров.

Примеры

В дальнейшем в данном документе, настоящее изобретение будет описано более подробно со ссылкой на Примеры. В частности, в Примерах и в прочих разделах, различные оценивания выполняют с применением следующих способов.

(1) Показатель текучести расплава (MFR) (г/10 мин.) для полиэтилена (А) и модифицированного кислотой полиэтилена (В)

Измерение проводят при 190°С под нагрузкой 2,16 кг⋅с с помощью прибора для определения индекса расплава, произведенного в Toyo Seiki Seisaku-Sho, Ltd., согласно стандарту JIS K 7210.

(2) Плотность (г/см3) полиэтилена (А) и модифицированного кислотой полиэтилена (В)

С помощью установки для формования листа, оснащенной экструдером, Т-образной экструзионной головкой, охлаждающим роликом, выталкивателем и прочим, получают однослойный лист, имеющий толщину приблизительно 1 мм. Впоследствии, из полученного таким образом листа вырезают образец для испытания, имеющий размер: 50 мм в длину и 50 мм в ширину, и определяют его истинную удельную массу с помощью прибора для измерения истинной удельной массы.

(3) Кислотное число (мг/г) модифицированного кислотой полиэтилена (В)

Измерение проводят нейтрализационным титрованием согласно стандарту JIS K 0070. 1 г модифицированного кислотой полиэтилена точно отвешивают и растворяют в 100 мл ксилола при приблизительно 120°С при перемешивании. После полного растворения модифицированного кислотой полиэтилена в нем, к тому добавляют раствор фенолфталеина, и проводят нейтрализационное титрование с использованием этанольного раствора гидроксида калия (0,1 мол/л), чью концентрацию точно определяют заранее. Кислотное число вычисляют согласно формуле (3) с учетом прикапываемого количества раствора гидроксида калия, пошедшего на титрование (Т), фактора этанольного раствора гидроксида калия (0,1 моль/л) (f), 1/10 молекулярной массы по формуле соединения: 56,11 для гидроксида калия (5,611), и массы модифицированного кислотой полиэтилена (S).

Кислотное число = Т×f×5,611/S.

(4) Относительная вязкость содержащего мета-ксилиленовую группу полиамида (С)

1 г содержащего мета-ксилиленовую группу полиамида точно отвешивают и растворяют в 100 мл 96%-ной серной кислоты при 20–30°С при перемешивании. После полного растворения содержащего мета-ксилиленовую группу полиамида в ней, быстро отбирают 5-миллилитровую пробу получающегося в результате раствора и помещают в вискозиметр Canon-Fenske. После того, как вискозиметр оставляют в термостатической камере при 25°С на 10 минут, измеряют время истечения с образованием капель (t) раствора. Также, в аналогичных условиях измеряют время капания (t0) 96%-ной серной кислоты самой по себе. Относительную вязкость вычисляют согласно следующей формуле (2) с учетом t и t0:

Относительная вязкость = t/t0 (2).

(5) Барьерное свойство контейнера по отношению к топливу

В каждый из контейнеров, изготовление которых показано в примерах и в сравнительных примерах, помещают 400 мл псевдо-бензина (толуол/изооктан/этанол в соотношении 45/45/10% объемных), и затем герметизируют отверстие горла контейнера с помощью алюминиевой фольги и дополнительно закупоривают пробкой, и общую массу измеряют и записывают. После этого, контейнер, в котором заключен псевдо-бензин, держат во взрывобезопасной термостатической камере при контролируемой температуре 40°С, и общую массу записывают каждые 24 часа. В тот момент, когда скорость потери массы становится стабильной, псевдо-бензин, находящийся в контейнере, изымают из контейнера, и сразу после этого, псевдо-бензин заново заключают в контейнер опять, и измерение продолжают выполнять аналогичным образом. Величина потери массы соответствует количеству проникающего псевдо-бензина. Количество проникающего псевдо-бензина делят на площадь поверхности контейнера (0,0429 м2), в результате чего определяют проницаемость псевдо-бензина.

(6) Испытание на падение при комнатной температуре

Каждый из контейнеров, изготовление которых приведено в примерах и в сравнительных примерах, наполняют 400-миллилитрами воды и закрывают крышкой. Затем, после контролирования температуры контейнера в течение 4 часов в термостатической камере при 23°С, контейнер сбрасывают дном, направленным вниз, на бетон с высоты 2 м 30 раз непрерывным образом. Подсчитывают число разбитых контейнеров в испытании из 5 контейнеров.

(7) Испытание на падение при низкой температуре

Каждый из контейнеров, изготовление которых приведено в примерах и в сравнительных примерах, наполняют 400-миллилитрами раствора антифриза и закрывают крышкой. Затем, после контролирования температуры контейнера в течение 4 часов в термостатической камере при -20°С, контейнер сбрасывают дном, направленным вниз, на бетон с высоты 2 м 30 раз непрерывным образом. Подсчитывают число разбитых контейнеров в испытании из 5 контейнеров.

(8) Изучение границы раздела фаз между полиэтиленом (А) и содержащим мета-ксилиленовую группу полиамидом (С), диспергированных в полимерной композиции

Формованный бак разрезают, и срез бака делают плоским и гладким с помощью микротома (произведенного в Reichert-Jung Limited, торговое наименование: Ultracut E). После этого, на срез наносят разбавленную йодную настойку (произведенную в Tsukishima Yakuhin Co., Ltd.) с тем, чтобы окрасить участок содержащего мета-ксилиленовую группу полиамида. Затем, на то осаждают (напыляют) Pt-Pd с помощью устройства для осаждения из паровой фазы (изготовленного в Hitachi, Ltd., торговое наименование: E102), и после этого, изучают состояние границы раздела фаз между полиэтиленом (А) и содержащим мета-ксилиленовую группу полиамидом (С) в полимерной композиции с помощью сканирующего электронного микроскопа (SEM) (произведенного в Hitachi, Ltd., торговое наименование: S-4800).

<Используемый полиэтилен (А)>

HDPE-1: Novatec HD HB420R (торговое наименование), произведенный в Japan Polyethylene Corporation, MFR (показатель текучести расплава): 0,2, плотность: 0,956 г/см3.

HDPE-2: Novatec HD HB439R (торговое наименование), произведенный в Japan Polyethylene Corporation, MFR (показатель текучести расплава): 0,55, плотность: 0,96 г/см3.

<Используемый модифицированный кислотой полиэтилен (В)>

AD-1: ADMER AT2490 (торговое наименование), произведенный в Mitsui Chemicals, Inc., MFR (показатель текучести расплава): 0,3, плотность: 0,923 г/см3, кислотное число 19,0 мг/г.

AD-2: Adtex L6100M (торговое наименование), произведенный в Japan Polyethylene Corporation, MFR (показатель текучести расплава): 1,1, плотность: 0,92 г/см3, кислотное число 9,8 мг/г.

AD-3: ADMER NB550 (торговое наименование), произведенный в Mitsui Chemicals, Inc., MFR (показатель текучести расплава): 0,9, плотность: 0,92 г/см3, кислотное число 3,2 мг/г.

<Используемый содержащий мета-ксилиленовую группу полиамид (С)>

PA-1: MX-Nylon S6121 (торговое наименование), произведенный в Mitsubishi Gas Chemical Company, Inc., относительная вязкость: 3,5, температура плавления: 238°С.

PA-2: MX-Nylon S7007 (торговое наименование), произведенный в Mitsubishi Gas Chemical Company, Inc., относительная вязкость: 2,6, температура плавления: 229°С.

Пример 1

С использованием установки для формования однослойного контейнера прямым раздувом, оснащенной одношнековым экструдером (50 мм), копильником, цилиндрической экструзионной головкой с регулятором положения заготовки, формой, устройством для смыкания формы, охлаждающим устройством, и прочим, смешанные гранулы, приготовленные сухим смешением HDPE-1/AD-1/PA-1 в соотношении 80/10/10 (% масс.), помещают в загрузочно-дозирующий бункер экструдера, и заготовку экструдируют из него при установлении температуры в цилиндре экструдера на уровне 210–235°С, температуры в копильнике на уровне 235°С, температуры в экструзионной головке на уровне 230°С и скорости вращения шнека 30 rpm (оборотов в минуту), и получающуюся в результате заготовку формуют с получением бака с резьбовой пробкой, который имеет внутренний объем 450 мл и среднюю толщину стенок 3 мм, способом прямого раздува.

В отношении получаемого бака, проводят измерение проницаемости псевдо-бензина и испытания на падение. Результаты показаны в Таблице 1. Кроме того, на Фиг. 1 приведено полученное с помощью сканирующего электронного микроскопа (SEM) изображение среза боковой стенки бака (увеличение изучаемого изображения: 5000 раз). На Фиг. 1, материал, наклонно пересекающий середину изображения, представляет собой содержащий мета-ксилиленовую группу полиамид (С), и материал, формирующий структуру типа сандвич относительно содержащего мета-ксилиленовую группу полиамида (С), представляет собой полиэтилен (А).

Примеры 2–10

Баки с резьбовой пробкой формуют аналогично способу Примера 1 за исключением того, что типы и количества компонентов в смеси касательно полиэтилена (А), модифицированного кислотой полиэтилена (В) и содержащего мета-ксилиленовую группу полиамида (С) изменены так, как показано в Таблице 1.

В отношении получаемых баков, проводят измерение проницаемости псевдо-бензина и испытания на падение. Результаты показаны в Таблице 1.

Сравнительный пример 1

Бак с резьбовой пробкой формуют аналогично способу примера 1 за исключением того, что используют только полиэтилен (А).

В отношении получаемого бака, проводят измерение проницаемости псевдо-бензина и испытания на падение. Результаты показаны в таблице 1.

Сравнительные примеры 2 и 3

Баки с резьбовой пробкой формуют аналогично способу примера 1 за исключением того, что типы и количества компонентов в смеси касательно полиэтилена (А) и модифицированного кислотой полиэтилена (В) изменены так, как показано в таблице 1.

В отношении получаемых баков, проводят измерение проницаемости псевдо-бензина и испытания на падение. Результаты показаны в таблице 1. Кроме того, на Фиг. 2 приведено полученное с помощью сканирующего электронного микроскопа (SEM) изображение среза боковой стенки бака, получаемого в сравнительном примере 2 (увеличение изучаемого изображения: 5000 раз). На Фиг. 2, материал, наклонно пересекающий середину изображения, представляет собой содержащий мета-ксилиленовую группу полиамид (С), а материал, формирующий структуру типа сандвич относительно содержащего мета-ксилиленовую группу полиамида (С), представляет собой полиэтилен (А).

день]

Конструкции на основе полиэтилена по настоящему изобретению показывают превосходное барьерное свойство в отношении псевдо-бензина во всех примерах. Кроме того, полученные конструкции имеют превосходную прочность при сбрасывании, и повреждение контейнера не происходит вовсе при падении при комнатной температуре. Срез боковой стенки контейнера в форме конструкции, изготовленной так, как показано в примере 1, которая является репрезентативной для всех примеров, изучают с помощью сканирующего электронного микроскопа (SEM) (Фиг. 1). В итоге, подтверждено, что полиэтилен (А) и содержащий мета-ксилиленовую группу полиамид (С) являются плотно прикрепленными друг к другу на границе раздела фаз, и адгезионные свойства на границе раздела фаз являются оптимальными.

С другой стороны, в случае сравнительного примера 1, где конструкция состоит только из полиэтилена высокой плотности, хотя прочность при сбрасывании является превосходной, однако барьерное свойство в отношении псевдо-бензина является слабым.

В случае сравнительного примера 2, где кислотное число является низким, в результате изучения, проведенного с помощью сканирующего электронного микроскопа (SEM) аналогично примеру 1 в отношении среза боковой стенки контейнера в форме полученной конструкции (Фиг. 2), обнаружено, что на границе раздела фаз возникает расслаивание, так как адгезионные свойства между полиэтиленом (А) и содержащим мета-ксилиленовую группу полиамидом (С) являются плохими, и вследствие этого, барьерное свойство в отношении псевдо-бензина является слабым, и, кроме того, при сбрасывании контейнера при низкой температуре зачастую возникает повреждение контейнера. Далее, в случае сравнительного примера 3, поскольку количество добавления модифицированного кислотой полиэтилена (В) увеличивают по сравнению со сравнительным примером 2, то барьерное свойство в отношении псевдо-бензина и прочность при сбрасывании улучшаются в сравнении со сравнительным примером 2, но по-прежнему являются слабыми в сравнении с соответственными примерами.

Промышленная применимость

Конструкция на основе полиэтилена согласно настоящему изобретению имеет превосходное барьерное свойство в отношении топливных материалов или химических веществ и превосходное барьерное свойство в отношении различных газообразных веществ, таких как кислород, и, кроме того, показывает прочность, подходящую для практического применения. Конструкция на основе полиэтилена согласно настоящему изобретению может быть подходящим образом использована в топливных баках для производственных установок, таких как подвижные/приводные механизмы и цепные пилы, мотоциклов, подвесных моторов, автомобилей, и так далее, в трубах для транспортировки бензина, в деталях в форме трубки, которые должны быть прикреплены к топливным бакам, в контейнерах для сельскохозяйственных химикатов, моющих средств для гигиенических или санитарных целей, и различных химических продуктов, в контейнерах для пищевых продуктов, напитков, и прочего, и в тому подобном.

Перечень ссылочных позиций

1: содержащий мета-ксилиленовую группу полиамид.

2: полимерная композиция.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 2012 |

|

RU2592540C2 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПРЕВОСХОДНЫЕ БАРЬЕРНЫЕ СВОЙСТВА ДЛЯ ТОПЛИВА | 2011 |

|

RU2565685C2 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЛИТЬЕВЫМ ФОРМОВАНИЕМ С ХОРОШИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2445208C2 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЛИТЬЕВЫМ ФОРМОВАНИЕМ, С ХОРОШИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2583264C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТИ ПРЯМОГО ДУТЬЕВОГО ФОРМИРОВАНИЯ И УПАКОВКА | 2012 |

|

RU2596776C2 |

| ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2346962C1 |

| ТРУБКА, ИМЕЮЩАЯ БАРЬЕРНЫЕ СВОЙСТВА | 2005 |

|

RU2348661C1 |

| СМЕСИ, АКЦЕПТИРУЮЩИЕ КИСЛОРОД | 2008 |

|

RU2516268C2 |

| СОСТАВ СМЕСИ ПОЛИМЕРОВ С ВЫСОКИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2017 |

|

RU2747023C2 |

| КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ | 2007 |

|

RU2441043C2 |

Изобретение относится к конструкции на основе полиэтилена, включающей полимерную композицию, содержащую 60-90 мас.% полиэтилена (А), 5-35 мас.% модифицированного кислотой полиэтилена (В) и 5-35 мас.% содержащего мета-ксилиленовую группу полиамида (С), где содержащий мета-ксилиленовую группу полиамид (С) является диспергированным в форме слоев в конструкции, а кислотное число модифицированного кислотой полиэтилена (В) имеет значение от 10 до 30 мг/г. Конструкции на основе полиэтилена имеют превосходное барьерное свойство в отношении топливных материалов и химических веществ, а также в отношении различных газообразных веществ, таких как кислород, и дополнительно проявляет прочность, подходящую для практического применения. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Конструкция на основе полиэтилена, включающая полимерную композицию, содержащую: 60-90 мас.% полиэтилена (А); 5-35% мас.% модифицированного кислотой полиэтилена (В) и 5-35 мас.% содержащего мета-ксилиленовую группу полиамида (С), где содержащий мета-ксилиленовую группу полиамид (С) является диспергированным в форме слоев в конструкции, а кислотное число модифицированного кислотой полиэтилена (В) имеет значение от 10 до 30 мг/г.

2. Конструкция на основе полиэтилена по п. 1, где плотность полиэтилена (А) составляет от 0,94 до 0,97 г/см3, и показатель текучести расплава для полиэтилена (А) имеет значение от 0,1 до 1 (г/10 мин, 190°С, 2,16 кг⋅сила).

3. Конструкция на основе полиэтилена по п. 1 или 2, где плотность модифицированного кислотой полиэтилена (В) составляет от 0,90 до 0,96 г/см3, и показатель текучести расплава для модифицированного кислотой полиэтилена (В) имеет значение от 0,1 до 5 (г/10 мин, 190°С, 2,16 кг⋅сила).

4. Конструкция на основе полиэтилена по п. 1 или 2, где относительная вязкость содержащего мета-ксилиленовую группу полиамида (С) имеет значение от 2,5 до 4,5.

5. Конструкция на основе полиэтилена по п. 1 или 2, где конструкция представляет собой полое формованное изделие.

6. Конструкция на основе полиэтилена по п. 5, где полое формованное изделие имеет форму бака, трубы, цилиндрической емкости (бочки) или бутыли.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Множительный аппарат | 1929 |

|

SU13688A1 |

Авторы

Даты

2017-04-04—Публикация

2012-12-28—Подача