УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Данное изобретение относится к статическому устройству для удаления летучих компонентов, которое удаляет летучие компоненты из вязкой жидкости, содержащей летучие компоненты. Данное изобретение также относится к способу применения вышеуказанного устройства, чтобы удалять летучие компоненты из вязкой жидкости, содержащей летучие компоненты, и применению вышеуказанного устройства при удалении летучих компонентов из вязкой жидкости.

Удаление летучих компонентов из вязких жидкостей представляет коммерческий интерес. Например, вредные или нежелательные летучие компоненты могут быть удалены, чтобы улучшить чистоту или другие свойства вязкой жидкости, или это может представлять интерес для отделения и предоставления возможности извлечения и потенциального повторного применения летучих компонентов.

В одном конкретном виде применения, удаление летучих компонентов из полимера является процессом отделения, в котором «летучие вещества» подлежат удалению из конечного полимера, который находится в виде расплава, жидкой фазы или раствора. «Летучие вещества», подлежащие удалению, могут включать растворители, воду, остаточный непрореагировавший мономер (или несколько мономеров) (например, стирол в случае полистирола), побочные продукты, примеси и/или другие летучие компоненты с низкой молекулярной массой, такие как димеры, тримеры и другие олигомерные соединения. Поэтому для того, чтобы достигнуть коммерческого качества, полимеры должны быть дегазированы при окончании стадии полимеризации, чтобы удалить такие летучие вещества из сырой смолы. Эту операцию обычно выполняют посредством нагревания полимера при сравнительно высокой температуре (100-350°C), в зависимости от полимера, при давлении, которое может меняться от вакуума до нескольких бар.

Обычно требуется, чтобы конечное количество «летучих веществ» в полимере после удаление летучих компонентов являлось довольно низким, например, типично, между примерно 100 и примерно 1000 млн-1. Низкие величины содержания летучих веществ желательны, чтобы улучшить обработку и другие свойства полимера. Для некоторых определенных полимеров, удаление токсичных мономеров и/или растворителей может быть важно по причинам политики в области охраны окружающей среды, охраны здоровья и техники безопасности (EHS). Например, низкие уровни содержания летучих веществ могут негативно влиять на обработку полимеров экструзией, инжекционным формованием или формованием раздувом или приводить к получению формованных полимерных изделий плохого качества.

Разделение полимера и летучих компонентов в процессе дегазирования или удаления летучих компонентов основано на разнице в летучести между этими веществами. Движущей силой для удаления летучих компонентов является более низкий химический потенциал в газовой фазе, чем в полимере. Эта разница химического потенциала вызывает образование градиента концентрации на границе раздела полимера, приводя к диффузионному потоку из полимера в газовую фазу.

Химический потенциал вещества в среде является функцией его концентрации в конкретной фазе и температуры. Движущая сила массопередачи может быть увеличена посредством одновременного увеличения температуры полимера и уменьшения парциального давления веществ, чтобы удалять летучие вещества в газовую фазу. Эти действия, однако, ограничены различными факторами, такими как стабильность полимера и функциональными возможностями вакуумной системы.

Химический потенциал делает возможным определение теоретического равновесного распределения растворенного вещества в многофазной системе, однако он не предоставляет какой-либо информации о кинетике процесса массопередачи. Фактически, перенос растворенного вещества между двумя фазами никогда не является мгновенным. Время, требующееся для достижения равновесного состояния, может быть значительным, особенно в случае очень вязких жидкостей, таких как полимерные расплавы или растворы, и/или небольшой разницы химического потенциала между фазами, например, вследствие низкой летучести или низкой концентрации в вязкой жидкости или полимере летучих компонентов, подлежащих удалению.

Часто желательно увеличение кинетики массопередачи для того, чтобы ограничивать размер оборудования для удаления летучих компонентов или время пребывания полимера при жестких условиях удаления летучих компонентов, которые часто вызывают деградацию полимера.

Удаление летучих компонентов (дегазирование) обычно происходит в две стадии. Первоначально, при высокой концентрации растворенного вещества, пузырьки растворенного вещества зарождаются, увеличиваются в размере в полимерном расплаве и достигают границы раздела расплав/газ, где они разрываются, и растворенное вещество высвобождается в газовую фазу. Эта первоначальная стадия, известная как дегазирование пеной, является сравнительно быстрой. Однако ниже определенной пороговой концентрации растворенного вещества в полимерном расплаве, пенообразование уже не происходит. Вымывающий агент, который обычно является летучим соединением, не реагирующим с полимером, и легко отделяется, может быть примешан к полимеру перед стадией удаления летучих компонентов для того, чтобы вызывать пенообразование и тем самым увеличивать эффективность дегазирования. Эта технология, однако, не всегда применима по различным причинам, таким как химическая несовместимость вымывающего агента с полимером (например, вызывание деградации полимера) или недостаточная способность к удалению летучих компонентов в головной части системы.

Известны различные виды устройств для удаления летучих компонентов. Способ массопередачи между полимером и газовыми фазами может быть улучшен в зависимости от вида применяемого оборудования для дегазирования. Подходящее оборудование может быть подразделено на две основные группы, которые относятся к динамической и статической технологиям, каждая из которых имеет свои присущие ей недостатки и преимущества. Эта классификация относится к способу массопередачи, являющемуся улучшенным.

В «динамическом» оборудовании массопередача улучшена посредством подвижных частей, таких как шнеки, лопасти или рычаги для того, чтобы обеспечить высокую степень обновления поверхности (более высокий межфазный градиент концентрации) и создание более высокой удельной поверхности (большей величины поверхности, через которую может происходить диффузия). В одном случае, такие устройства могут иметь вращающиеся части, такие как в случае экструдеров или месильных машин, для обеспечения обновления поверхности, охлаждения испарением и эффективного перемешивания, чтобы сделать возможными оптимальные теплоперенос и массопередачу. Такой экструдер с удалением летучих компонентов описан, например, в заявке на патент США 2010/0296360 A1. Коммерчески доступное оборудование для динамического удаления летучих компонентов или оборудование для дегазирования делает возможным удаление летучих компонентов высоковязких жидкостей, таких как полимеры, однако оно имеет существенные недостатки. Среди них, можно указать их очень высокую стоимость, сложную механическую конструкцию с жесткими допусками, высокое потребление энергии, увеличенные степени утечки (требующие, соответственно, применения вакуумных систем с избыточным размером) и необходимость в регулярном техническом обслуживании.

В противоположность этому, оборудование для статического удаления летучих компонентов не может предоставлять сколь-либо существенного обновления поверхности, и вместо этого оно функционирует главным образом на основе создания более высокой удельной поверхности посредством специальных внутренних элементов оборудования. Геометрия этих внутренних элементов является ключевой, поскольку она будет определять качество операции удаления летучих компонентов в отношении деградации полимера и результата отделения. Выгодным образом такие устройство для статического удаления летучих компонентов обычно имеет лишь насосы, такие как откачивающие насосы для дегазированного полимера или насосы для теплопередающей среды, в качестве их подвижных частей.

Типичным внутренним элементом статического устройства для удаления летучих компонентов является камера для разделения фаз, часто называемая «распределитель», имеющая форму трубы со скошенной кромкой. На этой кромке установлена перфорированная пластина, через которую свободно протекает полимерный расплав или раствор. Число и размер отверстий перфорированной пластины проектируют таким образом, что перепад давления на этой пластине делает возможным поддержание определенного уровня заполнения в распределителе. Он не должен быть пустым, поскольку в этом случае время пребывания полимера может быть слишком малым. Он не должен быть полным, поскольку в этом случае давление в распределителе будет увеличиваться, предотвращая эффективное удаление летучих компонентов полимера.

Современное состояние в отношении статического устройства для удаления летучих компонентов описано в заявке на патент США 2007/0137488 A1. Недостатком таких известных статических устройств для удаления летучих компонентов является то, что большая часть времени пребывания полимера приходится на распределитель, где полимер присутствует в большом объеме с очень низкой удельной поверхностью, подвергаемой воздействию вакуума или пониженного давления. На практике, полимер часто вспенивается в распределителе, заполняя его полностью и ограничивая тем самым эффективность процесса дегазирования. После прохождения через перфорированную пластину и диспергирования посредством этого, полимер протекает затем прямо в откачивающий насос и выводится непосредственным образом. Время пребывания диспергированного полимера в резервуаре для удаления летучих компонентов поэтому часто ограничено, обычно в интервале секунд для жидкостей с пониженной вязкостью. В результате, удаление летучих компонентов часто является недостаточным для предоставления продукта высокого качества, имеющего низкую концентрацию летучих веществ.

Можно попытаться получить продукт более высокого качества, имеющий более низкую концентрацию летучих веществ, посредством увеличения времени пребывания в статическом устройстве для удаления летучих компонентов; однако увеличение времени пребывания при повышенных температурах для того, чтобы достигнуть низкого содержания летучих веществ, обычно приводит к деградации термочувствительных вязких жидкостей, таких как полимерные расплавы и растворы. Это обусловлено тем, что в обычных статических устройствах для удаления летучих компонентов основная часть времени пребывания полимера приходится на распределитель, где лишь очень низкая удельная поверхность вязкой жидкости подвергается воздействию вакуума или пониженного давления, и поэтому большая часть общего время пребывания в статическом устройстве для удаления летучих компонентов является мало эффективной.

В заключение, было бы желательно иметь статическое устройство для удаления летучих компонентов, которое делает возможным создание более эффективной удельной поверхности и более длительное время пребывания диспергированной вязкой жидкости (например, полимерного расплава или раствора) в оборудовании для удаления летучих компонентов. Такое устройство делало бы возможным более эффективное удаление летучих компонентов в течение заданного времени пребывания или меньшего времени пребывания, что означает меньшую деградацию вязкой жидкости (например, полимера), для установленной желательной концентрации летучего компонента (например, остаточного мономера) в продукте.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Исходя из этого состояния современного уровня техники, целью данного изобретения является предоставление статического устройства для удаления летучих компонентов из вязкой жидкости, содержащей летучие компоненты, которое не обладает указанными выше недостатками, в частности, менее эффективным созданием требуемой удельной поверхности и лишь сравнительно коротким временем пребывания под воздействием вакуума или пониженного давления диспергированной жидкости, имеющей высокую удельную поверхность. Другие цели данного изобретения включают предоставление способа применения вышеуказанного устройства при удалении летучих компонентов из вязкой жидкости, содержащей летучие компоненты, и применение вышеуказанного устройства при удалении летучих компонентов из вязкой жидкости, предпочтительно полимерного расплава или раствора, содержащей летучие компоненты.

В соответствии с данным изобретением, эти цели достигаются посредством статического устройства для удаления летучих компонентов из вязкой жидкости, содержащей летучие компоненты, при этом данное устройство содержит:

- контейнер для приема первой дегазированной вязкой жидкости, указанный контейнер имеет нижнюю приемную область для сбора второй дегазированной вязкой жидкости, верхнюю область для выпуска газа и центральную область между указанной нижней приемной областью и указанной верхней областью;

- откачивающий насос, соединенный с возможностью протекания текучей среды с указанной нижней приемной областью для выпуска из нее второй дегазированной вязкой жидкости;

- линию отбора для выпуска газа из контейнера, при этом указанная линия предпочтительно расположена в указанной верхней области; и

- камеру для разделения фаз в указанной верхней области указанного контейнера, при этом камера для разделения фаз содержит впускное отверстие для вязкой жидкости, подлежащей обработке на первой стадии удаления летучих компонентов, чтобы образовать первую дегазированную вязкую жидкость, множество первых выпускных отверстий в нижней части первой выпускной области для выпуска указанной первой дегазированной вязкой жидкости в нижнем направлении к указанной нижней приемной области и по меньшей мере одно отверстие для выпуска газа в верхней части указанной первой выпускной области для выпуска газа в верхнем направлении к указанной линии отбора;

где субэлемент распределителя размещен в указанной центральной области и ниже камеры для разделения фаз и выше нижней приемной области, при этом субэлемент распределителя имеет вторую выпускную область, где вторая выпускная область сформирована таким образом, что она контактирует с первой дегазированной вязкой жидкостью, выпускаемой из первых выпускных отверстий камеры для разделения фаз, и где вторая выпускная область, имеет поверхность, сформированную таким образом, что первая дегазированная вязкая жидкость обрабатывается на второй стадии удаления летучих компонентов на указанной поверхности, чтобы образовать вторую дегазированную вязкую жидкость, и где данная область дополнительно имеет множество вторых выпускных отверстий, соединенных с возможностью протекания текучей среды с откачивающим насосом, для выпуска указанной второй дегазированной вязкой жидкости.

В соответствии с данным изобретением, эти дополнительные цели достигаются прежде всего способом удаления летучих компонентов из вязкой жидкости, содержащей летучие компоненты, при применении устройства по данному изобретению, при этом данный способ включает:

- первую стадию удаления летучих компонентов, на которой вязкую жидкость обрабатывают в камере для разделения фаз, чтобы образовать первую дегазированную вязкую жидкость, и

- вторую стадию удаления летучих компонентов, на которой первую дегазированную вязкую жидкость обрабатывают в субэлементе распределителя, имеющем вторую выпускную область, чтобы образовать вторую дегазированную вязкую жидкость, в соответствии с чем вторая выпускная область имеет поверхность, сформированную таким образом, что вторая стадия удаления летучих компонентов происходит на указанной поверхности, и время пребывания первой дегазированной вязкой жидкости в контейнере и/или удельная поверхность первой дегазированной вязкой жидкости в контейнере тем самым увеличивается.

Вышеуказанное устройство и вышеуказанный способ применяют в соответствии с данным изобретением при удалении летучих компонентов вязкой жидкости, предпочтительно полимерного расплава или раствора, содержащего летучие компоненты. Как будет показано далее, для таких жидкостей и способов особенно выгодно данное изобретение.

Данное изобретение достигает этих целей и предоставляет решение этой проблемы посредством субэлемента распределителя, размещенного в указанной центральной области и ниже камеры для разделения фаз и выше нижней приемной области, при этом субэлемент имеет вторую выпускную область, где вторая выпускная область сформирована таким образом, что она контактирует с первой дегазированной вязкой жидкостью, выпускаемой из первых выпускных отверстий камеры для разделения фаз, и где вторая выпускная область, имеет поверхность, сформированную таким образом, что первая дегазированная вязкая жидкость обрабатывается на второй стадии удаления летучих компонентов на указанной поверхности, чтобы образовать вторую дегазированную вязкую жидкость, и где данная область дополнительно имеет множество вторых выпускных отверстий, соединенных с возможностью протекания текучей среды с откачивающим насосом, для выпуска указанной второй дегазированной вязкой жидкости. Вследствие поверхности, включенной таким образом, что первая дегазированная вязкая жидкость обрабатывается на второй стадии удаления летучих компонентов на указанной поверхности, чтобы образовать вторую дегазированную вязкую жидкость, время пребывания первой дегазированной вязкой жидкости в контейнере и/или удельная поверхность первой дегазированной вязкой жидкости, диспергированной на поверхности второй выпускной области субэлемента распределителя увеличивается. Кроме того, вследствие этой поверхности и второй стадии удаления летучих компонентов, происходящей на ней, имеет место тем самым более эффективное создание общей удельной поверхности и существенно увеличенное время пребывания под воздействием вакуума или пониженного давления диспергированной жидкости, имеющей высокую удельную поверхность в устройстве и способе его применения. В результате, устройство и способ по данному изобретению делают возможным более эффективное удаление летучих компонентов в течение заданного времени пребывания или меньшего времени пребывания, что означает меньшую деградацию вязкой жидкости (например, полимера), для установленной желательной концентрации летучего компонента (например, остаточного мономера) в продукте.

Эти результаты в таком случае неожиданным образом достигаются без необходимости в каких-либо специальных сложных устройствах, включающих подвижные части, такие как шнеки, лопасти или рычаги, и без вредного вызывания значительной термической деградации вязкой жидкости или потребности в существенном увеличении времени пребывания в устройстве. Фактически, применение субэлемента распределителя с его второй выпускной областью, имеющей некоторую поверхность, предоставляет существенно увеличенное время пребывания диспергированной вязкой жидкости в устройстве, и посредством этого время пребывания вязкой жидкости (в большом объеме) в камере для разделения фаз может быть выгодным образом уменьшено, например, на более чем 80 %, наряду с достижением такого же или более высокого качества продукта в отношении пониженного содержания летучих веществ.

В предпочтительном варианте осуществления устройства или способа субэлемент распределителя имеет третью выпускную область, сформированную таким образом, что она не контактирует с первой дегазированной вязкой жидкостью, выпускаемой из первых выпускных отверстий камеры для разделения фаз, и при этом данная область имеет необязательные третьи выпускные отверстия для выпуска газа. Третья выпускная область может быть выгодным образом использована в качестве части средства для закрепления субэлемента распределителя внутри контейнера. Например, она может иметь места закрепления для связывания с внутренней стенкой контейнера или для подвешивания от головной части камеры для разделения фаз. В качестве альтернативы третья выпускная область может предоставлять поверхность для поддержки субэлемента распределителя, когда он просто наложен поверх нижней приемной области контейнера в виде воронки. В предпочтительном варианте осуществления имеются третьи выпускные отверстия, и они содействуют выпуску газа из нижней приемной области в случае, в котором линия отбора размещена выше субэлемента распределителя. Перераспределение вязкой жидкости посредством субэлемента распределителя ускоряет удаление летучих компонентов, и высвобожденный газ может легко вытекать посредством отверстий в третьей выпускной области. В другом варианте осуществления третьи выпускные отверстия отсутствуют, поскольку линия отбора размещена ниже субэлемента распределителя, и, соответственно, не требуется выпуск газа в верхнем направлении.

В соответствии с другим предпочтительным вариантом осуществления устройства и способа имеется зазор между субэлементом распределителя и внутренней стенкой контейнера. Как только что было рассмотрено в отношении третьих выпускных отверстий, такой зазор будет выгодным образом предоставлять возможность вытекание простым образом высвобожденного газа, особенно в тех вариантах осуществления, в которых линия отбора размещена выше субэлемента распределителя.

В соответствии с еще одним предпочтительным вариантом осуществления устройства и способа нижняя часть первой выпускной области имеет первую площадь поперечного сечения, которая меньше, чем вторая площадь поперечного сечения второй выпускной области. Такое соотношение в относительных площадях данных областей имеет преимущество в обеспечении того, что вязкая жидкость не проходит через субэлемент распределителя без перераспределения.

В другом предпочтительном варианте осуществления, вторые выпускные отверстия сформированы таким образом, что отверстия имеют площади поперечного сечения, которые увеличиваются по мере того, как места расположения отверстий постепенно смещаются к внешнему периметру второй выпускной области. Отверстия в центральной части второй выпускной области и их поверхность выгодным образом сравнительно меньше в диаметре, чтобы обеспечивать то, что нити первой дегазированной вязкой жидкости, выпущенной из первых выпускных отверстий выше, не проходят быстро через вторую выпускную область без перераспределения на их поверхности.

В соответствии с еще одним предпочтительным вариантом осуществления устройства и способа, устройство дополнительно содержит от одного до четырех дополнительных субэлементов распределителя. Предоставление дополнительных субэлементов распределителя может выгодным образом увеличивать эффективность удаления летучих компонентов посредством предоставления дополнительных поверхностей и, тем самым, дополнительного времени пребывания и дополнительных стадий удаления летучих компонентов на этих поверхностях, например, для процессов или продуктов, требующих достижения особенно низких уровней содержания остаточного(ых) летучего(их) компонента(ов).

В соответствии с еще одним предпочтительным вариантом осуществления устройства и способа, поверхность(и) второй(ых) выпускной(ых) области(ей) субэлемента(ов) распределителя сформированы таким образом, что поверхность(и) увеличивают время пребывания первой дегазированной вязкой жидкости в контейнере и/или удельную поверхность первой дегазированной вязкой жидкости, диспергированной на поверхности второй выпускной области субэлемента распределителя. Увеличение время пребывания и/или удельной поверхности выгодным образом увеличивает эффективность удаления летучих компонентов и делает возможным достижение более низких концентраций остаточного(ых) летучего(их) компонента(ов).

В соответствии с еще одним предпочтительным вариантом осуществления устройства и способа, субэлемент(ы) распределителя имеют форму(ы), которая(ые) выбрана(ы) из пластин, лотков или конусов. Авторы изобретения нашли, что такие формы могут быть легко и при низких затратах образованы для применения в данном изобретении. Кроме того, они являются подходящими для монтажа и установки в устройстве сравнительно легким образом.

В соответствии с еще одним предпочтительным вариантом осуществления устройства и способа, подвижные части отсутствуют внутри контейнера, что затем выгодным образом уменьшает техническое обслуживание, операционную комплексность, потребление энергии, а также связанные с ними затраты.

В еще одном предпочтительном варианте осуществления устройства, устройство имеет впускное отверстие для дозирования вымывающего агента, при этом впускное отверстие предпочтительно расположено в нижней приемной области. Аналогичным образом, в предпочтительном варианте осуществления способа вымывающий агент добавляют дозированным образом к вязкой жидкости перед камерой для разделения фаз и/или добавляют дозированным образом в контейнер, предпочтительно посредством впускного отверстия, расположенного в нижней приемной области. Как рассмотрено ранее, применение вымывающего агента может вызывать различные эффекты, например, увеличение пенообразования и уменьшение парциального давления остаточного мономера или других летучих компонентов, если впускное отверстие размещено перед камерой для разделения фаз. Если впускное отверстие для вымывающего агента вместо этого расположено в нижней приемной области, то будет отсутствовать увеличение пенообразования, а вместо этого будет иметь место улучшенная эффективность удаления летучих компонентов.

В данном изобретении, вязкую жидкость определяют как жидкость, имеющую вязкость при рабочей температуре камеры для разделения фаз по меньшей мере 1, предпочтительно 10, более предпочтительно 100, наиболее предпочтительно 1000 Па⋅с. Вязкость может быть определена обычными методами, хорошо известными в данной области техники, включающими капиллярные вискозиметры или вискозиметры для определения вязкости по методу падающего шарика, ротационные реометры типа конус-плоскость или капиллярные реометры (перечислены в порядке предпочтения для увеличивающихся интервалов вязкости и сдвигового усилия).

В предпочтительном варианте осуществления способа и в предпочтительном применении устройства вязкая жидкость является полимерным расплавом или полимерным раствором, и летучий компонент является растворителем или мономером. В данном изобретении «полимерный расплав» относится к полимеру, поддерживаемому при достаточно высокой температуре, чтобы находиться в жидком состоянии и обладать способностью к протеканию без включения значительных количеств растворителей (например, при содержании менее чем 50% масс. растворителя в расчете на общую массу полимера и растворителя). «Полимерный раствор» относится к смесям полимера и растворителя, в которых содержание растворителя составляет 50% масс. или более в расчете на общую массу полимера и растворителя. Изобретение оказалось особенно применимым для удаления летучих компонентов из таких вязких жидкостей.

Специалисту в данной области техники будет понятно, что комбинация предметов различных пунктов формулы изобретения и вариантов осуществления данного изобретения возможна без ограничения изобретения, при условии, что такие комбинации являются технически выполнимыми. В этой комбинации, предмет любого одного пункта формулы изобретения может быть объединен с предметом одного или нескольких других пунктов формулы изобретения. В этой комбинации предметов изобретения, предмет изобретения любого одного пункта формулы изобретения, относящегося к способу, может быть объединен с предметом изобретения одного или нескольких других пунктов формулы изобретения, относящихся к способу, или предметом изобретения одного или нескольких пунктов формулы изобретения, относящихся к устройству, или предметом изобретения сочетания одного или нескольких пунктов формулы изобретения, относящихся к способу, и пунктов формулы изобретения, относящихся к устройству. Аналогично, предмет изобретения любого одного пункта формулы изобретения, относящегося к устройству, может быть объединен с предметом изобретения одного или нескольких пунктов формулы изобретения, относящихся к устройству, или предметом изобретения одного или нескольких пунктов формулы изобретения, относящихся к способу, или предметом изобретения сочетания одного или нескольких пунктов формулы изобретения, относящихся к способу, и пунктов формулы изобретения, относящихся к устройству. В качестве примера, предмет изобретения любого одного пункта формулы изобретения может быть объединен с предметов изобретения любого числа других пунктов без ограничения, при условии, что такие комбинации являются технически выполнимыми.

Специалисту в данной области техники будет понятно, что комбинация предметов изобретения различных вариантов осуществления данного изобретения, возможна без ограничения изобретения. Например, предмет изобретения одного из вышеуказанных предпочтительных вариантов осуществления устройства может быть объединен с предметом изобретения одного или нескольких других вышеуказанных предпочтительных вариантов осуществления способа или наоборот без ограничения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет пояснено далее в данном документе более подробно при ссылках на различные варианты осуществления изобретения, а также на чертежи. Схематические чертежи показывают:

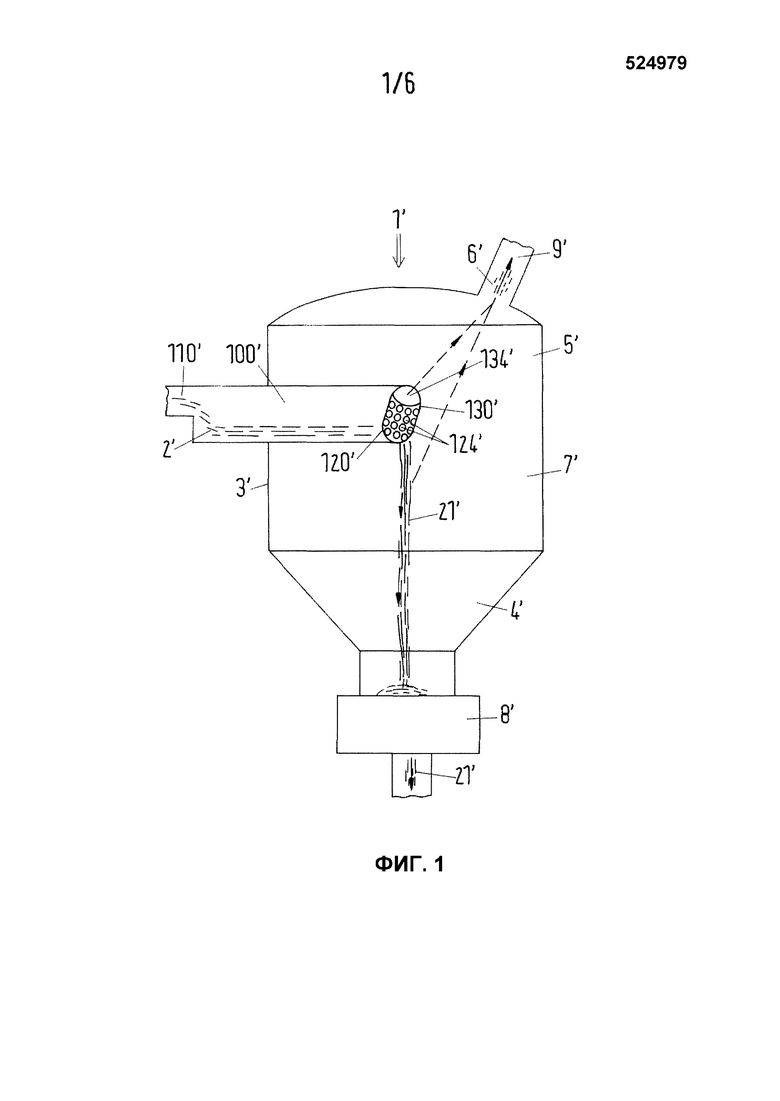

Фиг. 1 показывает схематический вид статического устройства для удаления летучих компонентов в соответствии с известным уровнем техники.

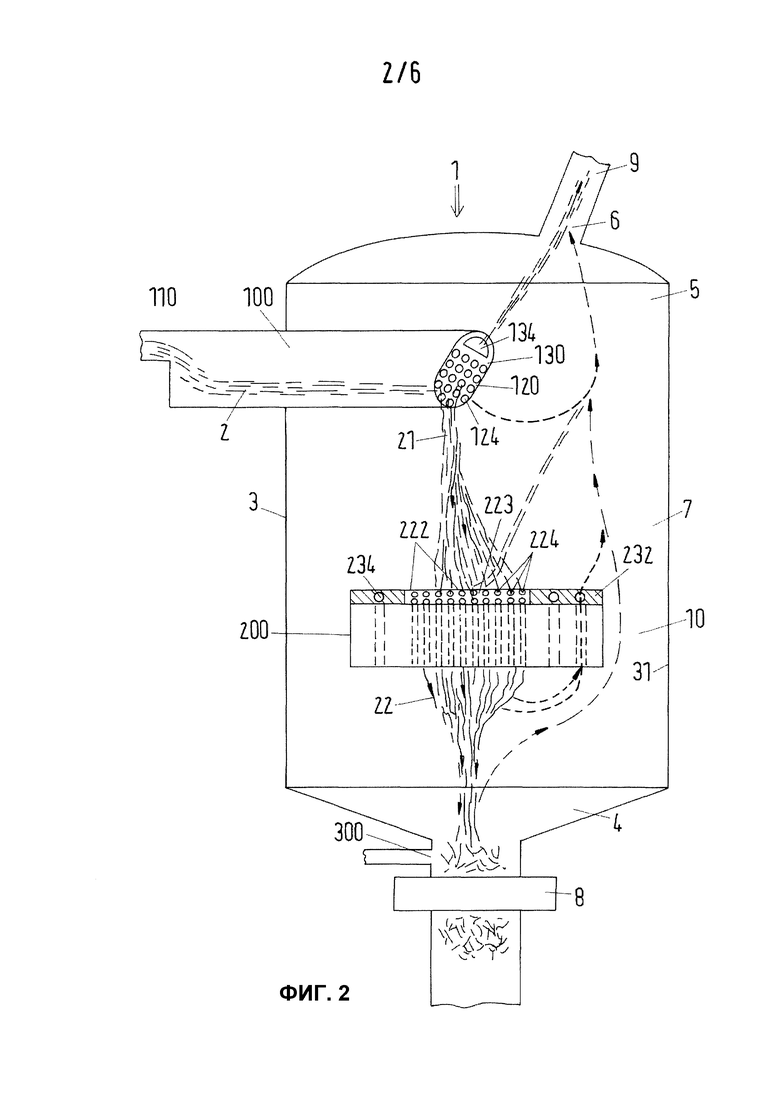

Фиг. 2 показывает схематический вид варианта осуществления статического устройства для удаления летучих компонентов в соответствии с данным изобретением, имеющего субэлемент распределителя, имеющий вторую выпускную область, и в котором вторая выпускная область имеет поверхность, сформированную таким образом, что первая дегазированная вязкая жидкость обрабатывается на второй стадии удаления летучих компонентов на указанной поверхности.

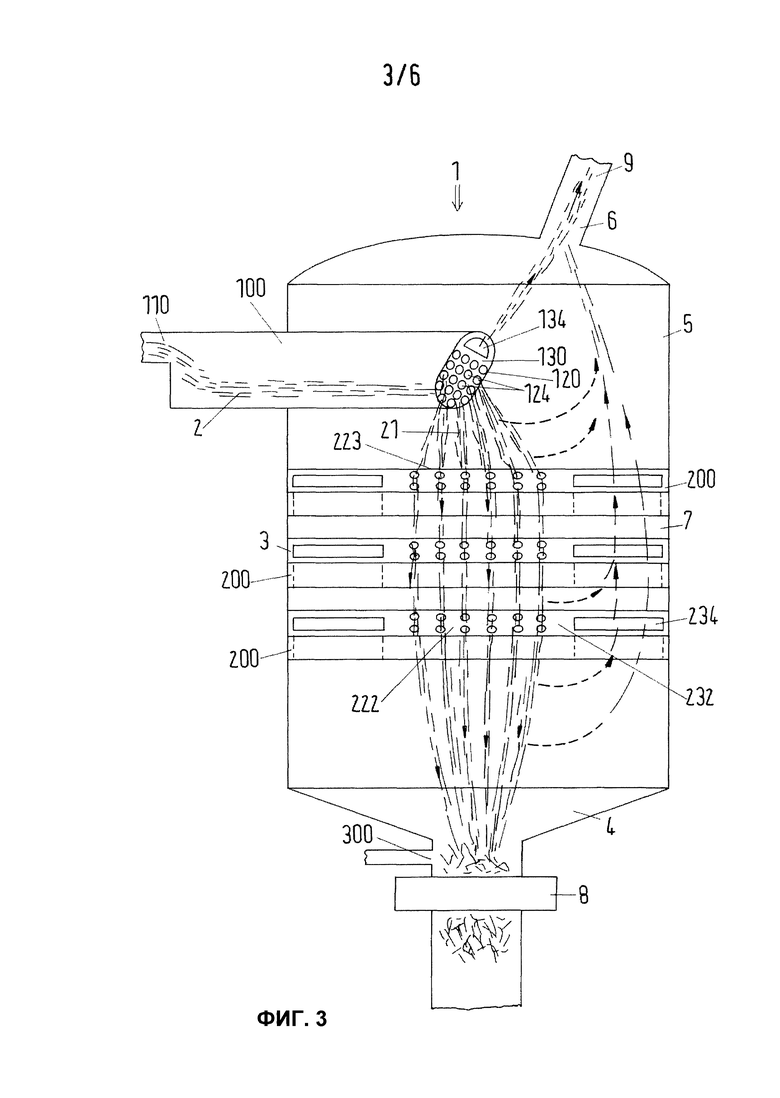

Фиг. 3 показывает схематический вид предпочтительного варианта осуществления статического устройства для удаления летучих компонентов в соответствии с данным изобретением, в котором устройство имеет два дополнительных субэлемента распределителя.

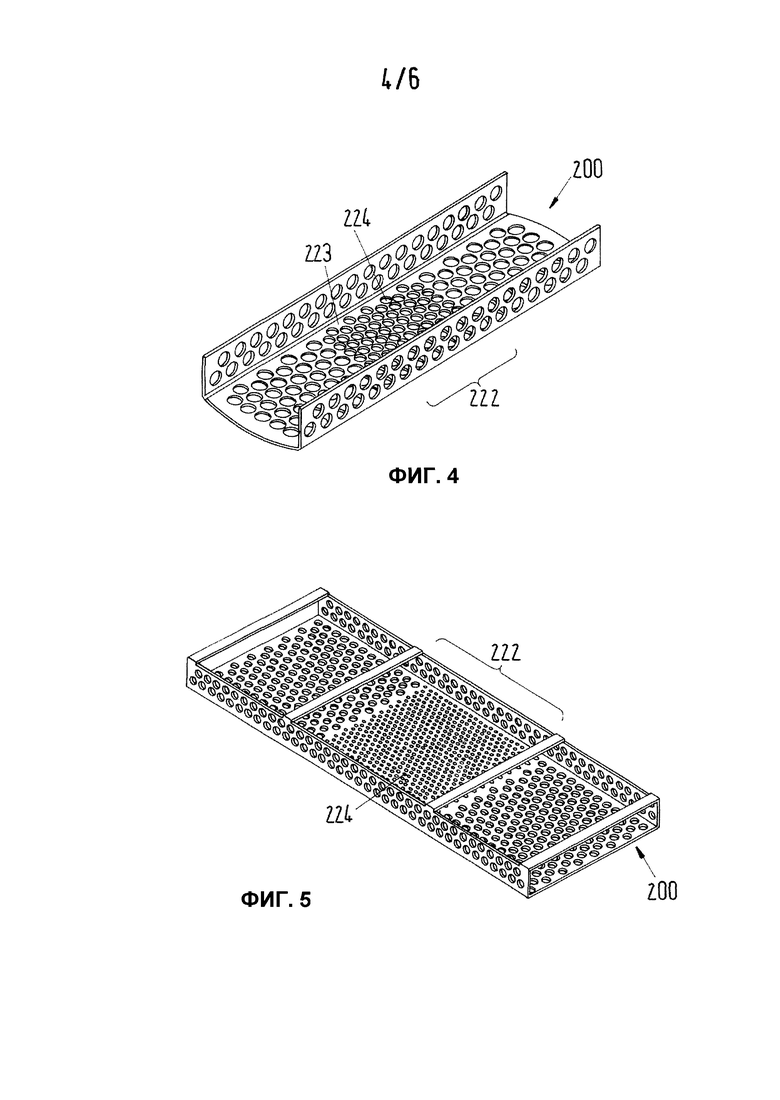

Фиг. 4 показывает схематический вид предпочтительного варианта осуществления субэлемента распределителя в соответствии с данным изобретением, в котором субэлемент распределителя имеет третью выпускную область, имеющую необязательные третьи выпускные отверстия.

Фиг. 5 показывает схематический вид альтернативного предпочтительного варианта осуществления субэлемента распределителя с третьей выпускной областью, имеющей необязательные третьи выпускные отверстия.

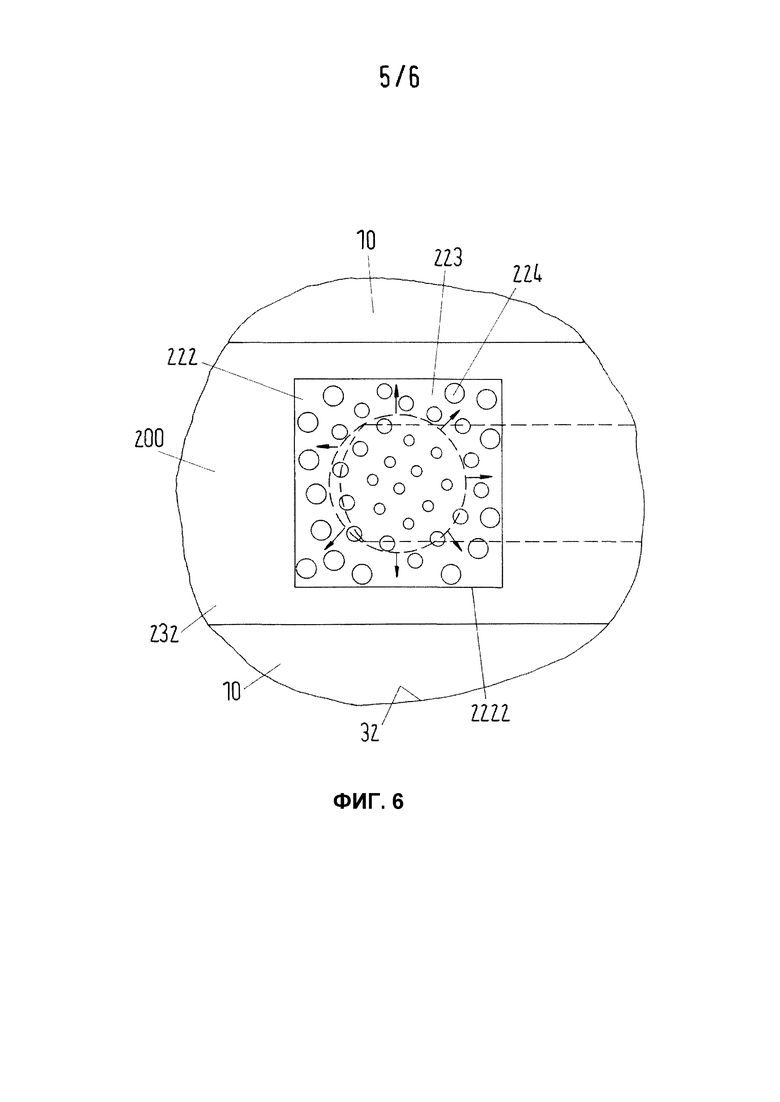

Фиг. 6 показывает схематический вид сверху предпочтительного варианта осуществления устройства, в котором вторые выпускные отверстия имеют площади поперечного сечения, которые увеличиваются по мере того, как места расположения отверстий постепенно смещаются к внешнему периметру второй выпускной области.

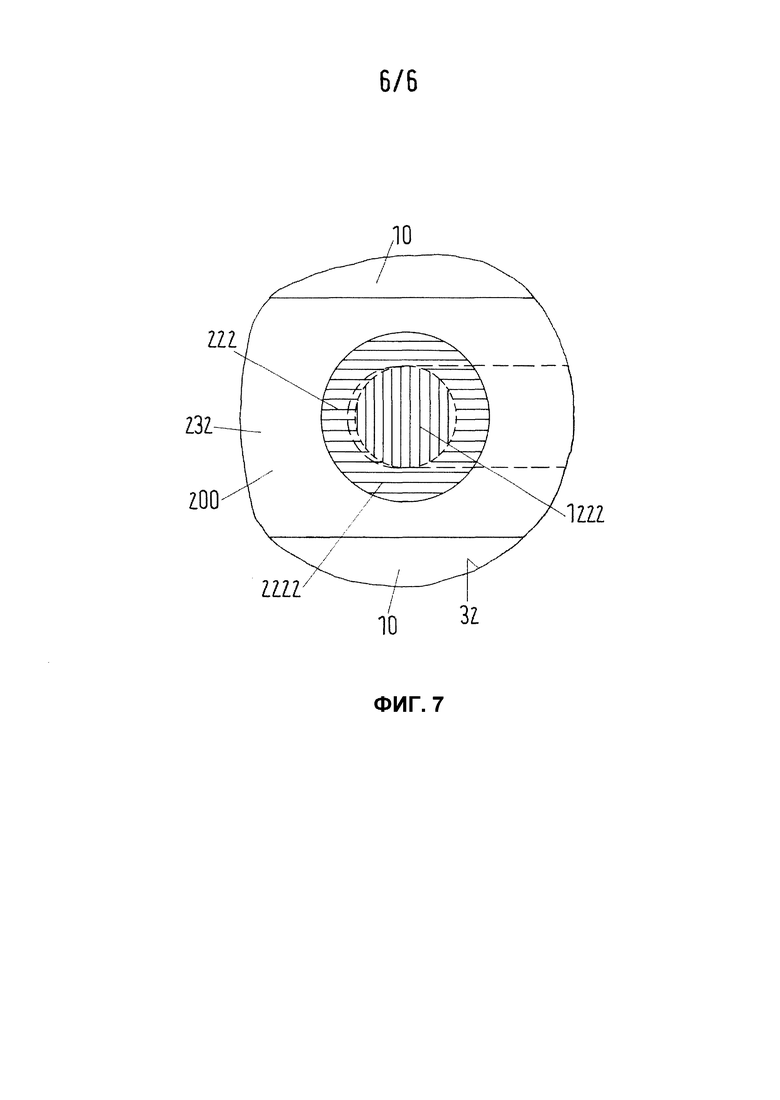

Фиг. 7 показывает схематический вид сверху предпочтительного варианта осуществления устройства, в котором нижняя часть первой выпускной области имеет первую площадь поперечного сечения, которая меньше, чем вторая площадь поперечного сечения второй выпускной области.

ПОДРОБНОЕ ОПИСАНИЕ ДАННОГО ИЗОБРЕТЕНИЯ

Фиг. 1 показывает схематический вид статического устройства для удаления летучих компонентов из вязкой жидкости 2’, содержащей летучие компоненты, в соответствии с известным уровнем техники, которое в целом обозначено цифровой ссылкой 1’. Это устройство 1’ состоит из:

- контейнера 3’ для приема первой дегазированной вязкой жидкости 21’, указанный контейнер 3’ имеет нижнюю приемную область 4’ для сбора второй дегазированной вязкой жидкости 22’, верхнюю область 5’ для выпуска газа 6’и центральную область 7’ между указанной нижней приемной областью 4’ и указанной верхней областью 5’;

- откачивающего насоса 8’, соединенного с возможностью протекания текучей среды с указанной нижней приемной областью 4’ для выпуска из нее первой дегазированной вязкой жидкости 21’;

- линии отбора 9’ для выпуска газа 6’ из контейнера 3’, при этом указанная линия 9’ предпочтительно расположена в указанной верхней области 5’; и

- камеры 100’ для разделения фаз в указанной верхней области 5’ указанного контейнера 3’, при этом камера 100’ для разделения фаз содержит впускное отверстие 110’ для вязкой жидкости 2’, подлежащей обработке на первой стадии удаления летучих компонентов, чтобы образовать первую дегазированную вязкую жидкость 21’, множество первых выпускных отверстий 124’ в нижней части 120’ первой выпускной области 122’ для выпуска указанной первой дегазированной вязкой жидкости 21’ в нижнем направлении к указанной нижней приемной области 4’ и по меньшей мере одно отверстие 134’ для выпуска газа в верхней части 130’ первой выпускной области 122’ для выпуска газа 6’ в верхнем направлении к указанной линии отбора 9’;

Как рассмотрено ранее, такие статические устройства 1’ для удаления летучих компонентов часто предоставляют недостаточной удаление летучих компонентов, особенно для высоковязких жидкостей 2’, содержащих большие количества летучих веществ, и/или для которых технические требования к конечному продукту допускают лишь очень низкие концентрации остаточных летучих веществ. В таких устройствах 1’ в соответствии с известным уровнем техники, первая дегазированная вязкая жидкость 21’ после прохождения через нижнюю часть 120’ первой выпускной области 122’ (обычно перфорированной пластины) и диспергирования посредством этого, протекает затем прямо в откачивающий насос 8’ и выводится непосредственным образом. Время пребывания диспергированной первой дегазированной вязкой жидкости 21’ в контейнере 3’ поэтому очень ограничено и, соответственно, является недостаточным для предоставления продукта высокого качества, имеющего низкую концентрацию неудаленных или остаточных летучих веществ.

Фиг. 2 показывает схематический вид варианта осуществления статического устройства для удаления летучих компонентов в соответствии с данным изобретением, которое в целом обозначено цифровой ссылкой 1. Устройство 1 не ограничивается особым образом в отношении формы, конфигурации, конструкции или структуры, если специально не указано иное. Любой подходящий материал, который может быть произведен, может быть применен для изготовления устройства 1. По причинам экономии, устройства 1 часто изготавливают из нержавеющей стали или другого материала, предназначенного для конкретного вида применения. Внутренние элементы статического устройства для удаления летучих компонентов обычно изготавливают из металлов, в зависимости от технологических требований. В одном варианте осуществления устройство 1 и его элементы изготовлены из металлов. Подходящие металлы включают углеродистую сталь, нержавеющую сталь, никелевые сплавы, медные сплавы, титан и цирконий.

Вариант осуществления на фиг. 2 показывает по существу вертикальное устройство 1, однако специалисту в данной области техники будет понятно, что возможны другие ориентации устройства 1, при условии, что они технически выполнимы.

Вариант осуществления статического устройства 1 для удаления летучих компонентов по данному изобретению, показанный схематически на фиг. 2, отличается от устройства 1’ в соответствии с известным уровнем техники, показанного на фиг. 1, в том, что он дополнительно содержит субэлемент 200 распределителя, размещенный в указанной центральной области 7 и ниже камеры 100 для разделения фаз и выше нижней приемной области 4, при этом субэлемент 200 распределителя имеет вторую выпускную область 222,

при этом вторая выпускная область 222 сформирована таким образом, что она контактирует с первой дегазированной вязкой жидкостью 21, выпускаемой из первых выпускных отверстий 124 камеры 100 для разделения фаз, и при этом вторая выпускная область 222 имеет поверхность 223, сформированную таким образом, что первая дегазированная вязкая жидкость 21 обрабатывается на второй стадии удаления летучих компонентов на указанной поверхности 223, чтобы образовать вторую дегазированную вязкую жидкость 22, и при этом область 222 дополнительно имеет множество вторых выпускных отверстий 224, соединенных с возможностью протекания текучей среды с откачивающим насосом 8, для выпуска указанной второй дегазированной вязкой жидкости 22.

Предоставление субэлемента 200 распределителя с его второй выпускной областью 222, имеющей поверхность 223, обеспечивает создание очень высокой удельной поверхности и более длительное время пребывания вязкой жидкости 2 (например, полимерного расплава или полимерного раствора) в диспергированной форме, подвергаемой воздействию пониженного давления и необязательным вымывающим потокам внутри контейнера 3. Результирующее устройство 1 тем самым делает возможным более эффективное удаление летучих компонентов и особенно подходит для требований задач по удалению летучих компонентов, происходящих из повышенной вязкости, давления пара низколетучего компонента (например, мономера) или высокой термочувствительности вязких жидкостей 2 (например, термочувствительных полимерных расплавов и растворов).

Следует заметить для ясности, что дополнительная разница в устройстве 1 по данному изобретению заключается в том, что откачивающий насос 8 предоставлен для выпуска второй дегазированной вязкой жидкости 22 в нижнюю приемную область (4), а не для выпуска первой дегазированной вязкой жидкости 21’ как в устройстве 1’ в соответствии с известным уровнем техники, как показано на фиг. 1 для устройства 1’ в соответствии с известным уровнем техники и на фиг. 2 для устройства 1 по данному изобретению.

Статические устройства для удаления летучих компонентов и их конструкция и функционирование хорошо известны в данной области техники, например, как описано в «Devolatilization of Polymers Fundamentals - Equipment - Applications», под редакцией J.A. Biesenberger, опубликовано Hansen в 1988 г. (ISBN 978-0-19-520721-7), или в «Polymer Devolatilization», автор R.J. Albalak, опубликовано 1996 г. Marcel Dekker (ISBN-13 978-0824796273). Если специально не указано иное, обычные конструкционные материалы и средства, а также элементы и вспомогательное оборудование, могут быть применены для устройства 1, и устройство 1 может функционировать в процессе удаления летучих компонентов обычным образом при применении обычных параметров процесса, таких как рабочие температуры, рабочие давления и времена пребывания, как известно в данной области техники. Например, эти указанные ссылочные руководства и справочники описывают множество обычных подогревателей, распределителей, коллекторов, внутренних элементов, насосов, клапанов и вымывающих агентов для применения в устройствах для удаления летучих компонентов.

Вязкая жидкость 2 не ограничивается особым образом и может содержать один или несколько полимеров, органических или неорганических соединений, растворители, воду или их смеси. Подобным образом летучий(е) компонент(ы) вязкой жидкости 2 не ограничиваются особым образом и могут содержать одно или несколько органических или неорганических соединений, растворители, воду, мономеры, побочные продукты или их смеси. В предпочтительном варианте осуществления вязкая жидкость 2 является полимерным расплавом или полимерным раствором, и летучий компонент содержит мономер и/или растворитель, поскольку для таких систем, как было найдено, особенно выгодно данное изобретение. Например, остаточный мономер и летучие вещества должны быть удалены из полимерного продукта при полимеризации в объеме или в растворе полистирола, сополимеров стирол/акрилонитрил (SAN) или сополимеров стирол/акрилонитрил, модифицированных каучуком (ABS, AES и т.п.). В других некоторых определенных вариантах осуществления полимер может являться полиолефином, сложным полиэфиром, поликарбонатом, полиакрилатом или полиамидом, и полимер может быть приготовлен способами полимеризации в объеме, растворе, эмульсии или расплаве.

В определенных вариантах осуществления вязкая жидкость 2, подлежащая обработке, может быть расширена перед поступлением в камеру 100 для разделения фаз посредством расширительных устройств, а именно посредством клапана, диафрагмы или статического смесителя, от относительно высокого давления, например, 3 бар (300 кПа) до давления во внутреннем пространстве камеры 100 для разделения фаз (например, 1 бар (100 кПа)).

Камера 100 для разделения фаз в устройстве 1 по данному изобретению не ограничивается особым образом и является обычной, известной в данной области техники. Во время функционирования вязкую жидкость 2, содержащую летучий компонент, подлежащий обработке, подают в камеру 100 для разделения фаз посредством впускного отверстия 110 и на первой стадии удаления летучих компонентов вспенивают посредством расширения, чтобы получить смесь высвободившегося газа 6 (летучего(их) компонента(ов)) и первой дегазированной вязкой жидкости 21 (вязкой жидкости с уменьшенным содержанием газа). Полученные фракции затем выпускают через соответствующие отверстия в первой выпускной области 122 камеры 100 для разделения фаз. В частности, вязкую жидкость 2 внутри камеры 100 для разделения фаз вспенивают, чтобы образовать газ 6 и первую дегазированную вязкую жидкость 21. Газ 6 выпускают из камеры 100 для разделения фаз вверх в верхнюю область 5 контейнера 3 через по меньшей мере одно отверстие 134 для выпуска газа в верхней части 130 первой выпускной области 122. Первую дегазированную вязкую жидкость 21 выпускают посредством множества первых выпускных отверстий 124, расположенных в нижней части 120 первой выпускной области 122, и первую дегазированную вязкую жидкость 21, имеющую уменьшенное содержание летучего(их) компонента(ов) выпускают из камеры 100 для разделения фаз в нижнем направлении к нижней приемной области 4 контейнера 3.

Может являться выгодным распределение первых выпускных отверстий 124 в нижней части 120 (части для выпуска первой дегазированной вязкой жидкости 21) первой выпускной области 122 нерегулярным образом, чтобы имела место изменяющаяся плотность отверстий, например, градация этой плотности таким образом, что плотность увеличивается в верхнем направлении. Тем самым может быть достигнуто более продолжительное время пребывания вязкой жидкости 2, подлежащей обработке, в камере 100 для разделения фаз. Изменяющаяся плотность отверстий может также быть предоставлена в верхней части 130 (части для выпуска газа 6). Отверстия 124 нижней части 120 и отверстие(я) 134 верхней части 130 могут иметь разные или одинаковые размеры и разные или одинаковые формы. Плотность отверстий, диаметр отверстий и также толщина первой выпускной области 122 (например, перфорированной пластины) могут быть подобраны в соответствии с предусмотренной пропускной способностью или интервалом пропускной способности статического устройства 1 для удаления летучих компонентов и/или в соответствии с интервалом вязкости вязкой жидкости 2.

Разности давлений будут обычно иметь место между внутренним пространством камеры 100 для разделения фаз и верхней областью 5 контейнера 3. Если удаление летучих компонентов выполняют при низком давлении (например, созданным вакуумным насосом), максимальная разность давлений на нижней части 120 первой выпускной области 122 будет обычно составлять самое большее примерно 100 мбар (10 кПа). При удалении летучих компонентов при высоком давлении максимальная разность давлений может также быть выше, например, 500 мбар (50 кПа). Разности давлений приводят к выведению двух фракций из камеры 100 для разделения фаз через отверстия в нижней части 120 и верхней части первой выпускной области 122, с одной стороны, и делают возможным дополнительное расширение пузырьков, с другой стороны, так что они разрываются.

В определенных вариантах осуществления устройства 1 и способа по данному изобретению впускное отверстие 110 камеры 100 для разделения фаз соединено с возможностью протекания текучей среды с узлом для полимеризации (не показан), и линия отбора 9 соединена с возможностью протекания текучей среды с конденсационным и/или вакуумным головным узлом (оба не показаны). Устройство 1 и способ по данному изобретению могут быть выгодным образом использованы совместно с такими узлами и выполняемыми в них процессами, особенно в качестве части полимеризационной установки.

В определенных конкретных вариантах осуществления клапан соединен с возможностью протекания текучей среды с впускным отверстием 110 камеры 100 для разделения фаз для того, чтобы выгодным образом избежать дегазирования вязкой жидкости 2 (например, полимерного расплава), происходящего перед статическим устройством 1 для удаления летучих компонентов.

Как показано на фиг. 2 и 3, камера 100 для разделения фаз предпочтительно включает часть, расположенную в контейнере 3, и часть, расположенную с внешней стороны контейнера 3. Впускное отверстие 110 для вязкой жидкости 2, подлежащей обработке на первой стадии удаления летучих компонентов, выгодным образом проходит через теплообменник (не показан), который выгодным образом имеет термоизолированный кожух. Компоненты в виде статических смесительных элементов или теплопроводных ребер могут быть выгодным образом размещены во впускном отверстии 110. Такие компоненты могут быть использованы, чтобы содействовать теплопереносу от теплопередающей среды в вязкую жидкость 2, подлежащую обработке. Необязательно теплообменник может быть в качестве альтернативы или в дополнение размещенный внутри контейнера 3. Такие теплообменники не ограничиваются особым образом, и они могут быть трубчатыми, пластинчатыми, оребренными, регенеративными, кожухотрубными типами, и организация потока может быть с одноходовым, например, с противоточным, параллельным, перекрестным, многопоточным или разделенным типами потока.

Соответственно, во время функционирования устройства 1, вязкая жидкость 2, содержащая летучий(е) компонент(ы) обрабатывается таким образом, что летучие компоненты удаляются из вязкой жидкости 2 посредством испарения при расширении на первой стадии удаления летучих компонентов в камере 100 для разделения фаз. Газы 6, образованные из летучих компонентов, могут быть дополнительно высвобождены частично из падающих пленок и/или нитей в контейнере 3, который может быть вакуумированным, как правило.

В дополнение к этому, устройство 1 и способ по данному изобретению предоставляют то, что летучий(е) компонент(ы) могут быть дополнительно высвобождены на второй стадии удаления летучих компонентов из первой дегазированной вязкой жидкости 21, которая становится диспергированной на поверхности 223 второй выпускной области 222 субэлемента 200 распределителя. Эта вторая стадия удаления летучих компонентов посредством этого увеличивает время пребывания в контейнере 3 и/или удельную поверхность первой дегазированной вязкой жидкости 21, диспергированной на поверхности 223 второй выпускной области 222. Соответственно, посредством первой и второй стадий удаления летучих компонентов содержание летучего(их) компонента(ов) будет прогрессивным образом уменьшаться при переходе от вязкой жидкости 2 к первой дегазированной вязкой жидкости 21 и ко второй дегазированной вязкой жидкости 22.

Как показано в варианте осуществления на фиг.3 дополнительное уменьшение содержания остаточного(ых) летучего(их) компонента(ов) может быть достигнуто посредством установки дополнительных субэлементов 200 распределителя, расположенных вертикально внутри контейнера. Такие дополнительные субэлементы 200 распределителя предоставляют дополнительные стадии удаления летучих компонентов, на которых время пребывания и/или удельная поверхность первой дегазированной вязкой жидкости 21, диспергированной на поверхности 223 второй выпускной области 222, увеличивается выгодным образом.

Форма субэлемента(ов) 200 распределителя не ограничивается особым образом, при условии, что поверхность(и) 223 второй(ых) выпускной(ых) области(ей) 222 субэлемента(ов) 200 распределителя сформированы таким образом, что поверхность(и) 223 увеличивает(ют) время пребывания первой дегазированной вязкой жидкости 21 в контейнере 3 и/или удельную поверхности первой дегазированной вязкой жидкости 21, диспергированной на поверхности 223 второй выпускной области 222. В некоторых вариантах осуществления субэлемент(ы) 200 распределителя имеют форму(ы), которая(ые) выбрана(ы) из пластин, лотков или конусов (также известных как «китайские шляпы»).

Вторые выпускные отверстия 224 второй выпускной области 222 могут иметь разные или одинаковые размеры и разные или одинаковые формы. Как рассмотрено ранее для случая первой выпускной области 122, плотность и/или диаметры вторых выпускных отверстий 224 могут быть уменьшены, и/или также толщина второй(ых) выпускной(ых) области(ей) 222 (например, например, перфорированной пластины) может быть увеличена для того, чтобы предоставить увеличенное время пребывания первой дегазированной вязкой жидкости 21 в контейнере 3 и/или увеличенную удельную поверхность первой дегазированной вязкой жидкости 21, диспергированной на поверхности 223 второй выпускной области 222.

В некоторых определенных вариантах осуществления вторая выпускная область 222 охватывает площадь от по меньшей мере на 10% больше, чем площадь нижней части 120 (части для выпуска первой дегазированной вязкой жидкости 21) первой выпускной области 122, вплоть до поперечного сечения контейнера 3. Наличие большей площади второй выпускной области 222 выгодным образом минимизирует проблемы со стеканием вязкой жидкости (например, полимерного расплава) вниз при обходе второй выпускной области 222.

В некоторых других определенных вариантах осуществления минимальное расстояние между первой выпускной областью 122 и второй выпускной областью 222 по меньшей мере в 1,5 раза, предпочтительно в 2 раза больше диаметра камеры 100 для разделения фаз. Доведение до максимума этих расстояний выгодным образом делает возможным стекание нитей вязкой жидкости (например, полимерного расплава) с дегазированием и падением надлежащим образом.

В некоторых других определенных вариантах осуществления первая выпускная область 122 ориентирована между 15 и 80 градусами, предпочтительно между 20 и 70 градусами, по отношению к вертикальной оси. Если данный угол слишком малый, то нити полимера не отделяются хорошо друг от друга, препятствуя тем самым удалению летучих компонентов. Если данный угол слишком большой, то задерживание и время пребывания вязкой жидкости (например, полимерного расплава) в распределителе являются невыгодным образом слишком малыми.

Два предпочтительных варианта осуществления субэлементов 200 распределителя представлены на фиг. 4 и 5. Следует заметить, что в некоторых других предпочтительных вариантах осуществления субэлемент 200 распределителя имеет третью выпускную область 232, сформированную таким образом, что она не контактирует с первой дегазированной вязкой жидкостью 21, выпускаемой из первых выпускных отверстий 124 камеры 100 для разделения фаз, и при этом третья выпускная область 232 имеет третьи выпускные отверстия 234 для выпуска газа 6. Субэлементы 200 распределителя, имеющие такие третьи выпускные области 232 с соответствующими третьими выпускными отверстиями 234, схематически показаны на фиг. 2 и 3. Обычно варианты осуществления, имеющие третьи выпускные области 232 с соответствующими третьими выпускными отверстиями 234, могут являться такими, в которых субэлемент 200 распределителя покрывает все поперечное сечение центральной области 7. Поэтому третьи выпускные отверстия 234 делают возможным прохождение газа 6. Третьи выпускные области 234 без необязательных третьих выпускных отверстий 234 показаны на фиг. 6 и 7. В таких вариантах осуществления субэлементов 200 распределителя без необязательных третьих выпускных отверстий 234 часто может быть предпочтительно иметь зазор 10 между субэлементом 200 распределителя и внутренней стенкой 32 контейнера 3 для того, чтобы способствовать прохождению газа 6 к линии отбора 9, как показано на фиг. 6 и 7. Как показано на фиг. 2, определенные предпочтительные варианты осуществления могут иметь как зазоры 10, так и третьи выпускные отверстия 234 для особенно эффективного прохождения газа. Зазоры 10 и третьи выпускные отверстия 234 могут также выгодным образом минимизировать увеличения давления на протяжении длины контейнера 3. Следует заметить, что для вариантов осуществления субэлемента 200 распределителя, в которых линия отбора 9 расположена ниже субэлемент 200 распределителя, например, в центральной области 7 или нижней приемной области 4 (не показана), зазоры 10 или третьи выпускные отверстия 234 делают возможным протекание газа 6 в нижнем направлении мимо субэлемента 200 распределителя к линии отбора 9. В любом случае это будет выгодно для поддержания достаточного объема и проходов внутри контейнера 3, чтобы сделать возможным перемещение паров от дегазирования свободным образом в качестве газа 6 к линии отбора 9.

Следует заметить, что в некоторых определенных вариантах осуществления, таких как те, что показаны на фигурах, субэлементы 200 распределителя не являются ни призмой, ни многогранником по форме. Такие формы, как известно из патента США № 5118388, являются дорогостоящими и сложными для изготовления, и они обычно функционируют посредством блокирования потока вязкой жидкости 2 (например, полимерного расплава), который затем переливается. Такие механизмы блокирования и переливания невыгодным образом увеличивают время задерживания полимерного расплава, приводя к потенциальным горячим участкам и термической деградации полимерного расплава. Кроме того, они часто требуют применения нагревательных элементов, таких как нагревательные трубы с термальным маслом, электрические нагреватели или другие подходящие погружные нагреватели, чтобы предотвратить увеличение вязкости или даже застывание на некоторых участках. В дополнение к этому, такие дефлекторы в форме многогранника часто также требуют применения дефлекторов, чтобы предотвращать разбрызгивание вспененного полимерного расплава в боковые стороны устройства для удаления летучих компонентов.

Первые выпускные отверстия 124 и отверстие(я) 134 для выпуска газа камеры 100 для разделения фаз, и вторые выпускные отверстия 224 и необязательные третьи выпускные отверстия 234 субэлемента 200 распределителя не ограничиваются особым образом в отношении размера, конфигурации или формы, и в определенных вариантах осуществления они могут быть независимым образом выбраны из щелей, круглых отверстий и перфораций.

Как проиллюстрировано схематически на фиг. 6, вторые выпускные отверстия 224 субэлемента распределителя сформированы таким образом, что отверстия 224 имеют площади поперечного сечения, которые увеличиваются по мере того, как отверстия 224 постепенно смещаются к внешнему периметру 2222 второй выпускной области 222 в предпочтительном варианте осуществления, таким образом, чтобы минимизировать обтекание субэлемента 200 распределителя с внешней стороны.

Как проиллюстрировано схематически на фиг. 7, нижняя часть 120 первой выпускной области 122 камеры 100 для разделения фаз имеет первую площадь поперечного сечения 1222, которая меньше, чем вторая площадь поперечного сечения 2222 второй выпускной области 222 субэлемента 200 распределителя, в предпочтительных вариантах осуществления устройства 1 и способа по данному изобретению для того, чтобы минимизировать обтекание субэлемента 200 распределителя с внешней стороны.

В предпочтительном варианте осуществления устройства 1 и способа субэлемент 200 распределителя находится в форме перфорированной пластины распределителя, установленной в центральной области 7 и ниже камеры 100 для разделения фаз и выше нижней приемной области 4. Такие перфорированные пластины распределителя могут легко быть съемными, и они могут быть простым образом изготовлены в различных формах, включая круглую, квадратную и прямоугольную. В предпочтительном варианте осуществления это может быть круглая форма, поскольку это способствует гомогенному распределению первой дегазированной вязкой жидкости 21 на поверхности 223 ее второй выпускной области 222. В предпочтительном варианте осуществления перфорированная пластина распределителя имеет один или несколько участков губ, частично или полностью охватывающих внешний край пластины, и предпочтительно она будет иметь две или четыре губы. Такие участки губ могут быть использованы, чтобы способствовать поддержанию распределения первой дегазированной вязкой жидкости 21 на поверхности 223 второй выпускной области 222 и предотвращению ее протекания в обход с внешней стороны. Перфорированная пластина распределителя установлена внутри контейнера 3 таким образом, что первая дегазированная вязкая жидкость 21, выпускаемая из первых выпускных отверстий 124 камеры 100 для разделения фаз, падает в центр второй выпускной области 222 перфорированной пластины распределителя вместо того, чтобы быть сразу же удаленной откачивающим насосом. Первая дегазированная вязкая жидкость 21 будет затем распределяться на поверхности 223 второй выпускной области 222 и обрабатываться на второй стадии удаления летучих компонентов на данной поверхности 223. Для того, чтобы способствовать выполнению этого, вторые выпускные отверстия 224 могут быть сформированы таким образом, что отверстия 224 имеют площади поперечного сечения 2242, которые увеличиваются по мере того, как отверстия 224 постепенно смещаются к внешнему периметру 2222 второй выпускной области 222, как можно схематически видеть в конкретном варианте осуществления, представленном на фиг. 6. Размеры перфорированной пластины распределителя необходимо предпочтительно адаптировать к размеру основного отверстия (не показано на фигурах), и она может состоять из двух или более частей для простоты транспортировки, сборки и установки, при необходимости. Для устройств 1 меньшего размера перфорированная пластина распределителя может просто лежать поверх обычной нижней приемной области 4, обычно имеющей форму воронки. Однако для полупромышленных и промышленных установок, перфорированная пластина распределителя будет более типично свисать от камеры 100 для разделения фаз, расположенной выше в верхней области 5 контейнера 3. Камера 100 для разделения фаз будет предпочтительно снабжена подходящими местами закрепления и упрочнена, при необходимости, поскольку вес жидкости, задерживаемой в пластине, может быть значительным.

Время пребывания первой дегазированной вязкой жидкости 21 в контейнере 3 может быть отрегулировано посредством изменения площади поверхности 223 второй выпускной области 222 субэлемента 200 распределителя или посредством изменения числа и/или диаметра вторых выпускных отверстий 224, расположенных во второй выпускной области 222. Специалисту в данной области техники будет понятно, что время пребывания может быть, как правило, увеличено посредством увеличения площади поверхности 223 или посредством уменьшения числа или диаметра вторых выпускных отверстий 224. Площадь поверхности 223, толщина второй выпускной области 222 и число и диаметр вторых выпускных отверстий 224 могут быть предпочтительно подобраны в соответствии с предусмотренными пропускной способностью или интервалом пропускной способности устройства 1 для удаления летучих компонентов и/или интервалом вязкости первой дегазированной вязкой жидкости 21.

Как показано на фиг. 2 и 3, вторую дегазированную вязкую жидкость 22 собирают в нижней приемной области 4 контейнера 3. Вторую дегазированную вязкую жидкость 22 удаляют из контейнера 3 посредством откачивающего насоса 8, соединенного с возможностью протекания текучей среды с нижней приемной областью 4 для выпуска из нее второй дегазированной вязкой жидкости (22). Это не показано на фигурах, однако специалисту в данной области техники будет понятно, что соответствующий узел может быть использован для регулирования уровня второй дегазированной вязкой жидкости 22 в нижней приемной области 4. Вторая дегазированная вязкая жидкость 22 может еще необязательно содержать при низких уровнях содержания остатки летучего(их) компонента(ов), и они могут необязательно быть удалены, при необходимости, в дополнительном устройстве для удаления летучих компонентов (не показано).

Как показано также на фиг. 2 и 3, летучий(е) компонент(ы) удаляют из контейнера 3 в качестве газа 6 посредством линии отбора 9, которая может быть размещена в верхней области 5, центральной области 7 или нижней приемной области 4 контейнера 3, необязательно в соединении с возможностью протекания текучей среды с вакуумным насосом. Газовые потоки показаны пунктирными линиями и стрелками на фигурах; в то время как потоки жидких фаз (например, вязкой жидкости 2, первой дегазированной вязкой жидкости 21 и второй дегазированной вязкой жидкости 22) показаны посредством сплошных линий и стрелок. Если линия отбора 9 размещена в центральной области 7 или, в особенности, в нижней приемной области 4, она может быть предпочтительно соединена с возможностью протекания текучей среды с вакуумным насосом. Как правило, линия отбора 9 может быть предпочтительно размещена в верхней области 5 контейнера 3.

Вспомогательное оборудование для устройства 1 является обычным и хорошо известным в данной области техники и включает системы электроснабжения, системы подачи и распределения жидкого охлаждающего агента и теплоносителя, регуляторы уровня, насосы, клапаны, трубы и линии, резервуары, баки, цистерны и датчики для измерения таких параметров, как расход, температуры и уровни. Устройство 1 и способ по данному изобретению могут удобным образом регулироваться посредством компьютерного интерфейса, снабженного соответствующими датчиками.

Хотя это не показано на схематических фигурах для простоты, специалисту в данной области техники будет понятно, что другие обычные статические устройства для удаления летучих компонентов и внутренние элементы узла отделения могут быть использованы без ограничения в изобретении, такие как подающие узлы, например, подводящие трубы и/или приемные области, теплообменники, опорные пластины и решетки, диспергаторы, диспергирующие/опорные пластины, распределители непрерывной фазы, опорные и зажимные пластины, перегородки, дефлекторы, сепараторы унесенной жидкости и сборники/перераспределители.

Контейнер 3 не ограничивается особым образом в отношении формы, конфигурации или структуры. В вариантах осуществления, показанных на фиг. 2 и 3, он имеет цилиндрическую форму. Для того, чтобы минимизировать инвестиционные затраты и эксплуатационные расходы, подвижные части, за исключением откачивающего насоса 8, отсутствуют внутри контейнера 3 в некоторых предпочтительных вариантах осуществления устройства 1.

Другим аспектом данного изобретения является способ удаления летучих компонентов из вязкой жидкости 2, содержащей летучие компоненты, при применении устройства 1 по данному изобретению, при этом данный способ включает:

- первую стадию удаления летучих компонентов, на которой вязкую жидкость 2 обрабатывают в камере 100 для разделения фаз, чтобы образовать первую дегазированную вязкую жидкость 21, и

- вторую стадию удаления летучих компонентов, на которой первую дегазированную вязкую жидкость 21 обрабатывают в субэлементе 200 распределителя, имеющем вторую выпускную область 222, чтобы образовать вторую дегазированную вязкую жидкость 22, в соответствии с чем вторая выпускная область 222 имеет поверхность 223, сформированную таким образом, что вторая стадия удаления летучих компонентов происходит на указанной поверхности 223, и время пребывания первой дегазированной вязкой жидкости 21 в контейнере 3 и/или удельная поверхность первой дегазированной вязкой жидкости 21, диспергированной на поверхности 223 второй выпускной области 222, тем самым увеличивается.

Пример конкретного варианта осуществления такого способа удаления летучих компонентов по данному изобретению проиллюстрирован схематически на фиг. 2 для случая такого конкретно показанного варианта осуществления устройства 1. Вязкая жидкость 2, подлежащая обработке на первой стадии удаления летучих компонентов, чтобы образовать первую дегазированную вязкую жидкость 21, поступает в камеру 100 для разделения фаз через впускное отверстие 110. В некоторых вариантах осуществления эта вязкая жидкость 2 является полимерной композицией, содержащей менее чем 25, предпочтительно 20, более предпочтительно 10% масс. летучих веществ. Как описано выше, эта первая стадия удаления летучих компонентов происходит в камере 100 для разделения фаз посредством образования пены вследствие расширения, чтобы получить смесь высвободившегося газа 6 (летучего(их) компонента(ов)) и первой дегазированной вязкой жидкости 21 (вязкой жидкости с уменьшенным содержанием газа). Среднее время пребывания в камере 100 для разделения фаз будет предпочтительно предоставляться обычно по меньшей мере примерно 10 с, более предпочтительно 30 с, для создания пены, при этом среднем времени пребывания, равном коэффициенту от количества жидкости, содержащегося в камере 100 для разделения фаз, к пропускной способности. Следует заметить, что предоставление субэлемента 200 распределителя, имеющего вторую выпускную область 222, и связанная с этим вторая стадия удаления летучих компонентов, выгодным образом делает возможным применение довольно коротких времен пребывания в камере 100 для разделения фаз в данном изобретении.

Полученные фракции (газ 6 и первую дегазированную вязкую жидкость 21) затем выпускают через соответствующие отверстия в первой выпускной области 122 камеры 100 для разделения фаз. В частности, газ 6 выпускают из камеры 100 для разделения фаз вверх в верхнюю область 5 контейнера 3 через по меньшей мере одно отверстие 134 для выпуска газа в верхней части 130 (части для выпуска газа) первой выпускной области 122. Чем больше расстояние между впускным отверстием 110 и верхней частью 130 первой выпускной области 122, и чем длиннее среднее время пребывания, тем длиннее период, в течение которого количество газа 6, выделяющегося при удалении летучих компонентов, может увеличиваться. Летучие компоненты удаляют из контейнера 3 посредством линии отбора 9 в качестве потока газа 6 (обозначено пунктирными линиями и стрелками 6).

Расположение линии отбора 9 в устройстве 1 и способе по данному изобретению не ограничивается особым образом. Специалисту в данной области техники будет понятно, что другие конфигурации устройства 1 могут иметь линию отбора в других местах расположения (не показано), например, в центральной области 7 или нижней приемной области 4 контейнера. В случае таких других конфигураций, первоначально протекающий в верхнем направлении газ, выпущенный посредством отверстия(ий) 134 для выпуска газа, может быть перенаправлен в соответствующих вариантах осуществления способа, чтобы протекать по другим путям в нижнем направлении к таким другим метам расположения. В некоторых вариантах осуществления устройства 1 и способа по данному изобретению устройство 1 может иметь более чем одну линию отбора 9. В таких случаях высвободившиеся газы 6 будут, как правило, протекать к ближайшей линии отбора 9 или той, которая наиболее благоприятно расположена вследствие разности давлений и/или картины распределения потоков продувочных газов и/или вымывающих агентов.

Первую дегазированную вязкую жидкость 21, имеющую уменьшенное содержание летучего(их) компонента(ов), выпускают из камеры 100 для разделения фаз посредством множества первых выпускных отверстий 124, расположенных в нижней части 120 первой выпускной области 122, и первую дегазированную вязкую жидкость 21 выпускают из камеры 100 для разделения фаз в нижнем направлении к нижней приемной области 4 контейнера 3.

В отличие от устройств 1’ в соответствии с известным уровнем техники (например, фиг. 1), первая дегазированная вязкая жидкость 21 не протекает затем прямо в откачивающий насос 8’ и не выводится непосредственным образом. Вместо этого в способе и устройстве 1 по данному изобретению первая дегазированная вязкая жидкость 21 контактирует со второй выпускной областью 222 субэлемента 200 распределителя, размещенного в центральной области 7 контейнера 3 и ниже камеры 100 для разделения фаз и выше нижней приемной области 4.

Как показано схематически на фиг. 6 и 7, может обычно являться предпочтительным иметь нижнюю часть 120 первой выпускной области 122 камеры 100 для разделения фаз, расположенную в центре над второй выпускной областью 222 субэлемента 200 распределителя, размещенного ниже нее, для того, чтобы минимизировать/устранить любые протекания в обход с внешней стороны субэлемента 200 распределителя падающей первой дегазированной вязкой жидкости 21. Следует заметить, что внешний контур камеры 100 для разделения фаз проиллюстрирован схематически посредством пунктирной линии на фиг. 6 и 7.

Вторая выпускная область 222 имеет поверхность 223, на которой выполняется вторая стадия удаления летучих компонентов. Первая дегазированная вязкая жидкость 21, сталкивающаяся со второй выпускной областью 222 не может быстро проходить через множество вторых выпускных отверстий 224, вследствие их сравнительно небольшого размера и/или плотности и/или их сравнительно длинной протяженности через толщину второй выпускной области 222. В результате, первая дегазированная вязкая жидкость 21 становится диспергированной на поверхности 223 второй выпускной области 222, и пунктирная линия и стрелки на фиг. 6 иллюстрируют схематически растекание в наружном направлении первой дегазированной вязкой жидкости 21 на поверхности 223. В результате, для первой дегазированной вязкой жидкости 21 тем самым увеличивается время ее пребывания в контейнере 3 и/или ее удельная поверхность. Увеличение времени пребывания и/или удельной поверхности содействует удалению летучего(их) компонента(ов) в виде газа 6 из первой дегазированной вязкой жидкости 21, образуя посредством этого вторую дегазированную вязкую жидкость 22.

Специалисту в данной области техники будет понятно, что изменение площади поверхности 223, размера и плотности вторых выпускных отверстий 224 и их протяженности через толщину второй выпускной области 222 будет делать возможным изменение и регулирование в последующем времени пребывания на второй стадии удаления летучих компонентов. Например, уменьшение площади поверхности 223, увеличение размера или плотности вторых выпускных отверстий 224 или уменьшение протяженности через толщину второй выпускной области 222 будут действовать все как уменьшающие время пребывания первой дегазированной вязкой жидкости 21 на поверхности 223. В вариантах осуществления субэлемента 200 распределителя, имеющего вторые выпускные отверстия 224, площади поперечного сечения которых увеличиваются по мере того, как отверстия 224 постепенно смещаются к внешнему периметру 2222 (как показано схематически на фиг. 6), время пребывания может быть увеличено посредством того, что отверстия, расположенные в центре, делают меньшими или с более низкой плотностью, и/или посредством ограничения прогрессии в увеличении площадь поперечного сечения.

Следует заметить, что посредством предоставления второй выпускной области 222 с открытой в некоторой степени структурой вследствие наличия множества вторых выпускных отверстий 224 первая дегазированная вязкая жидкость 21 выгодным образом не подвергается увеличениям давления на второй стадии удаления летучих компонентов даже в случае сильного пенообразования на поверхности 223.

Как показано схематически на фиг. 6 и 7, диспергирование первой дегазированной вязкой жидкости 21 на поверхности 223 второй выпускной области 222 может быть выгодным образом промотировано, и также протекание в обход с внешней стороны субэлемента распределителя минимизировано в вариантах осуществления, в которых нижняя часть 120 первой выпускной области 122 имеет первую площадь поперечного сечения 1222, которая меньше, чем вторая площадь поперечного сечения 2222 второй выпускной области 222. В определенных вариантах осуществления отношение второй площади поперечного сечения 2222 к первой площади поперечного сечения 1222 составляет предпочтительно по меньшей мере 2:1, более предпочтительно 3:1 и наиболее предпочтительно 4:1. Будет являться желательным применение более высоких величин отношения для жидкостей с более высокой вязкостью для того, чтобы обеспечить их диспергирование на большой площади поверхности перед выпуском. Такие меры для относительных площадей поперечного сечения не только предотвращают отсутствие контакта падающей первой дегазированной вязкой жидкости 21 со второй выпускной областью 222, но также содействуют обеспечению того, что первая дегазированная вязкая жидкость 21 диспергирована на поверхности 223, имеющей относительно большую площадь, чтобы достигнуть относительно высокой удельной поверхности первой дегазированной вязкой жидкости 21 на второй стадии удаления летучих компонентов.

Вторая дегазированная вязкая жидкость 22 в соответствии с этим имеет уменьшенное содержание летучего(их) компонента(ов) по сравнению с первой дегазированной вязкой жидкостью 21, и вторая дегазированная вязкая жидкость 22 проходит через множество вторых выпускных отверстий 224 и выпускается в нижнем направлении в нижнюю приемную область 4 контейнера 3, как показано на фиг. 2. Откачивающий насос 8 затем выпускает вторую дегазированную вязкую жидкость 22 из нижней приемной области 4 контейнера 3.

Газ 6, содержащий летучий(е) компонент(ы), высвобожденный(е) на второй стадии удаления летучих компонентов, выпускают из субэлемента 200 распределителя к линии отбора 9. В конкретном варианте осуществления, показанном на фиг. 2, газ 6 выпускают в направлении вверх к линии отбора, расположенной в верхней области 5 контейнера 3 (показано схематически в виде пунктирных линий и стрелок на фиг. 2).

В способе по данному изобретению давление в контейнере 3 не ограничивается особым образом, и он может находиться при пониженном давлении (например, посредством вакуумного насоса) или при повышенном давлении (например, посредством потоков продувочного газа) или при атмосферном давлении. Как правило, давление будет являться гомогенным в контейнере 3 без существенных разностей или перепадов давлений между верхней 5, центральной 6 и нижней приемной 4 областями. Специалисту в данной области техники будет понятно, что предпочтительный выбор давления будет зависеть от свойств и содержания летучего(их) компонента(ов), присутствующего(их) в вязкой жидкости 2, а также количества и степени удаления летучего(их) компонента(ов), подлежащего(их) удалению в статическом способе удаления летучих компонентов. Во многих предпочтительных вариантах осуществления способа относительно низких рабочих температур достигают посредством подходящего низкого давления (ниже атмосферного) внутри контейнера 3, и в некоторых предпочтительных вариантах осуществления давление составляет менее чем 100, предпочтительно 50, более предпочтительно 30, наиболее предпочтительно 10 мбар абсолютного давления. Оптимальная температура и давление будут зависеть от вязкой жидкости 2 (например, полимера) и летучего(их) компонента(ов) и их конкретных свойств, таких как температуры деградации и давления пара, а также от технических требований и целевых свойств продукта. Например, удаление растворителя из каучука слишком быстрым образом может делать его слишком вязким, чтобы быть легко выпускаемым, и поэтому такие процессы удаления летучих компонентов могут часто выполняться при давлении выше атмосферного. Температура также не ограничивается особым образом, однако повышенные температуры будут склонны способствовать протеканию и диспергированию на поверхности 223, а также увеличению давления пара летучего(их) компонента(ов). Температура не должна быть слишком высокой, поскольку это может способствовать термической деградации или сшиванию. В некоторых типичных вариантах осуществления, включая полимерные расплавы или растворы, рабочие температуры могут быть предпочтительно выше 50, 100, 150, 200, 250°C, в зависимости от конкретного полимер и вязкости его расплава.

Дополнительные газы 6, образованные из летучего(их) компонента(ов), могут, кроме того, высвобождаться до некоторой степени из падающих нитей в контейнере 3. Как показано схематически на фиг. 2, такие газы 6 высвобождаться из падающих нитей первой дегазированной вязкой жидкости 21, выпущенной из нижней части 120 первой выпускной области 122 камеры 100 для разделения фаз, или второй дегазированной вязкой жидкости 22, выпущенной из множества вторых выпускных отверстий 224 второй выпускной области 222 субэлемента 200 распределителя.

Как показано на фиг. 2, в некоторых определенных вариантах осуществления устройства 1 имеется зазор 10, и, в соответствии с определенными вариантами осуществления способа, такие зазоры 10 выгодным образом делают возможным вытекание простым образом высвобожденного газа 6, например, летучего(их) компонента(ов), высвобожденного(ых) из падающих нитей или из второй дегазированной вязкой жидкости 22, собранной в нижней приемной области 4. Это проиллюстрировано схематически пунктирными линиями и стрелками на фиг. 2. Также как показано схематически на фиг. 2, в определенных конкретных вариантах осуществления способа высвобожденный газ 6 может проходить в верхнем направлении через субэлемент 200 распределителя посредством необязательных третьих выпускных отверстий 234. Такие третьи выпускные отверстия 234 также схематически проиллюстрированы в варианте осуществления на фиг. 3, и зазоры 10 кроме того проиллюстрированы схематически в вариантах осуществления на фиг. 6 и 7. Такие конкретные варианты осуществления способа с протеканием газа 6 в верхнем направлении через зазоры 10 и/или третьи выпускные отверстия 234 может быть особенно выгодным, когда применяют устройства 1, в которых линия отбора 9 размещена выше субэлемента 200 распределителя, как проиллюстрировано схематически на фиг. 2 и 3.

В других вариантах осуществления способа по данному изобретению, как показано, например, схематически на фиг. 3, вторая дегазированная вязкая жидкость 22 контактирует со второй(ыми) выпускной(ыми) областью(ями) 222 дополнительных субэлементов 200 распределителя перед достижением нижней приемной области 4 и выпуском откачивающим насосом 8. Такие дополнительные субэлементы 10 распределителя будут поэтому действовать, чтобы увеличивать время пребывания диспергированной жидкой фазы в контейнере 3 и увеличивать ее удельную поверхность. Вторые выпускные отверстия 224 второй выпускной области 222 могут иметь разные или одинаковые размеры и разные или одинаковые формы для дополнительных субэлементов 200 распределителя. Верхний субэлемент 200 распределителя может иметь вторые выпускные отверстия 224, которые предпочтительно увеличиваются в площади поперечного сечения, когда они постепенно смещаются к внешнему периметру 2222, однако такое увеличение площадей поперечного сечения обычно не будет использоваться для нижних дополнительных субэлементов 200 распределителя, поскольку первая дегазированная вязкая жидкость 21 (например, полимер) уже рассеяна и распределена первым верхним субэлементом 200 распределителя. В конкретном варианте осуществления, показанном на фиг.3, имеется два таких дополнительных субэлемента распределителя. Дополнительные стадии удаления летучих компонентов выполняются затем на каждом из этих дополнительных субэлементов 200 распределителя, при этом жидкая фаза диспергируется на поверхностях 223 каждой из их вторых выпускных областей 222, посредством чего увеличивается время пребывания жидкой фазы в контейнере 3 и увеличивается ее удельная поверхность. В таких вариантах осуществления устройства 1 и способа, имеющих дополнительные субэлементы 200 распределителя, будет также особенно выгодно наличие зазоров 10 и субэлементов 200 с третьими выпускными отверстиями, например, в вариантах осуществления, в которых линия отбора 9 расположена выше размещен самого верхнего субэлемента 200 распределителя, как показано схематически в варианте осуществления на фиг. 3.