ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие в целом относится к электрическим устройствам, таким как трансформаторы и вводные втулки. В частности, оно относится к способу изготовления емкостного электрического устройства.

УРОВЕНЬ ТЕХНИКИ

Электрические устройства, такие как вводные втулки, кабельные вводы и измерительные трансформаторы и конденсаторы могут включать емкостные электрические устройства.

Конденсаторы, например, могут включать проводящий слой, намотанный вокруг стержня, вместе формируя емкостное электрическое устройство. Проводящий слой изолирован от другого проводящего слоя с помощью электрического изолятора, такого как изолирующая пленка.

Вводные втулки могут включать конденсаторную втулку, формирующую емкостное электрическое устройство. Конденсаторная втулка включает множество проводящих слоев. Электрически изолированных друг от друга, и проходящих в продольном направлении вдоль электрического устройства. Для улучшения диэлектрической прочности осевая длина каждого проводящего слоя меньше осевой длины соответствующих изолирующих слоев, между которыми зажат проводящий слой.

Для крупных электрических устройств ширина пленок, формирующих электрическую изоляцию, доступных на рынке, может быть меньше требуемой в электрическом устройстве. В таком случае может потребоваться соединить несколько пленок или листов, формирующих электрическую изоляцию емкостного электрического устройства. Один известный способ соединения изолирующих пленок заключается в одновременном наматывании пленок внахлест. Этот нахлест создает области с двойной толщиной пленки в месте соединения. Кроме того, при этом создаются области с высоким риском наличия пустот и полостей вблизи соединения внахлест. Это, в свою очередь, уменьшает диэлектрическую прочность в области соединения и/или может привести к возникновению частичных зарядов при эксплуатации. Такое соединение внахлест сделает трудным или невозможным изготовление практически однородной конденсаторной втулки из ламинированных пленок.

Другой способ, который сейчас используется для соединения, включает помещение бумаги или других пористых пленок с наложение и обрезание бумаги в области наложения, и удаление излишнего материала с последующим пропитыванием конденсаторной втулки жидкостью для пропитывания в процессе вакуумного пропитывания, при котором полости, неоднородности и трещины заполняются текучей средой. Текучая среда может также относиться к твердеющим в процессе отверждения, например, к смоле. Этот способ требует значительного времени на процессы пропитывания и отверждения, что увеличивает стоимость изготовления.

В GB 1 129 995 раскрывается способ изготовления электрически изолирующей вводной втулки. Вводная втулка изготавливается путем намотки бок о бок (друг с другом) на каркас или ему подобное по меньшей мере двух листов гибкого изолирующего материала, например, бумаги, которая изначально нахлестывается на расстояние W, и затем обрезается ножом, совершающим возвратно-поступательное движение, в этой области нахлеста при их совместном продвижении на каркасе для получения взаимодополняющих зазубренных или конусообразных краев. Слои фольги могут чередоваться с изолирующими листами для уменьшения напряженности электрического поля. Изоляция может быть улучшена путем пропитывания материала вводной втулки, например, изоляционным маслом или газом, или пластичной смолой, которая может быть отверждена в процессе изготовления вводной втулки путем применения нагретых валков.

В DE 27 57 256 A1 раскрывается коаксиальная изоляция для кабеля и описывается применение сигнального внутреннего проводника или жесткой внутренней трубки вокруг гибкого внутреннего проводника в качестве барабана для намотки изолирующей ленты или сетки. Несколько таких изолирующих сеток непрерывно подаются на барабан для намотки, перекрываясь друг с другом. Перекрытие двух соседних сеток обрезается до контакта с катушкой таким образом, чтобы сформировать узкий зазор между двумя соседними сетками. Барабан для намотки и устройство для обрезания сетки могут смещаться в осевом направлении, при том что один из них неподвижен. Таким образом, закрываются зазоры различной ширины. Как вариант, зазоры в нескольких слоях могут быть закрыты верхними слоями.

В GB 1 339 259 раскрывается способ изготовления вводной втулки, в котором изолирующий листовой материал с двумя различными длинами наматывается вокруг каркаса. Целью этого документа является изготовление вводной втулки, в котором осевая длина изолятора существенно превосходит толщину бумаги или любого другого используемого материала. Фигура ниже показывает, что две части изоляции 11 и 12 располагаются, перекрываясь друг с другом, формируя области перекрытие 15 и 16, где нож 17 обрезает перекрывающуюся часть при намотке изоляции на каркас 13. Таким образом, соседние обрезанные наискосок ровные края бумаги двух разных длин будут наложены край к краю взаимодополняющим образом, формируя соединение встык винтовой спиральной формы и с постоянным осевым шагом. Законченный проходной изолятор может быть пропитан жидкой герметизирующей смолой с применением вакуумного процесса, которая при отверждении сведет разрывы в намотанной бумаге друг с другом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего раскрытия является предоставление способа изготовления емкостного электрического устройства с соединенными пленками, который решает или по меньшей мере уменьшает эффект от существующих проблем известного уровня техники.

Таким образом, в соответствии с первым аспектом настоящего раскрытия предоставляется способ изготовления емкостного электрического устройства, причем способ включает: a) соединение воедино первой электрически изолирующей пленки со второй электрически изолирующей пленкой для получения единой электрически изолирующей пленки, которая имеет большую площадь поверхности по сравнению с любой из первой электрически изолирующей пленки и второй электрически изолирующей пленки по отдельности, b) нанесение проводящего слоя на единую электрически изолирующую пленку и с) намотку единой электрически изолирующей пленки и проводящего слоя вокруг стержня для получения слоя единой электрически изолирующей пленки и слоя проводящего материала, намотанных вокруг стержня, тем самым формируя емкостное электрическое устройство.

С помощью процесса соединения первая электрически изолирующая пленка и вторая электрически изолирующая пленка соединяются воедино для формирования единой электрически изолирующей пленки до их наматывания вокруг стержня. С помощью соединения воедино может быть создано емкостное электрическое устройство без каких-либо существенных неоднородностей или пустот. Соединение может быть создано в процессе наматывания без какой-либо последующей обработки конденсаторной втулки. Не нужен никакой процесс пропитывания для получения единой электрической пленки с практически однородными диэлектрическими свойствами единой электрически изолирующей пленки, в том числе в области соединения первой электрически изолирующей пленки и второй электрически изолирующей пленки.

Один вариант осуществления включает перед этапом а) расположение первого края первой электрически изолирующей пленки и второго края второй электрически изолирующей пленки друг напротив друга с образованием зазора между первой электрически изолирующей пленкой и второй изолирующей пленкой, где этап а) включает нанесение соединяющего агента в зазор и на первый край, и на второй край, чтобы таким образом соединить воедино первую электрически изолирующую пленку и вторую электрически изолирующую пленку.

Один вариант осуществления включает перед этапом b) удаление излишнего материала соединяющего агента с поверхностей единой электрически изолирующей пленки.

В соответствии с одним вариантом осуществления этап а) включает перемещение инструмента для подачи агента параллельно с зазором вдоль всего первого края и всего второго края, где соединяющий агент подается в зазор с помощью инструмента для подачи агента при перемещении инструмента для подачи агента относительно первой электрически изолирующей пленки и второй изолирующей пленки вдоль всего первого края и всего второго края.

В соответствии с одним вариантом осуществления расположение включает расположение первой электрически изолирующей пленки и второй электрически изолирующей пленки на первом валке и подачу первой электрически изолирующей пленки и второй электрически изолирующей пленки в направлении форсунки путем вращения первого валка, где этап а) включает нанесение соединяющего агента в зазор с помощью форсунки, и а') включает формование соединяющего агента в зазоре путем прокатки единой электрически изолирующей пленки между первым валком и вторым валком.

В соответствии с одним вариантом осуществления соединяющий агент является клеем или термопластичным материалом.

Один вариант осуществления включает до этапа а) расположение первой крайней части первой электрически изолирующей пленки таким образом, чтобы она перекрывалась со второй крайней частью второй электрически изолирующей пленки для получения перекрывающейся части, где этап а) включает нагрев перекрывающейся части для соединения первой электрически изолирующей пленки со второй электрически изолирующей пленкой.

В соответствии с одним вариантом осуществления первая крайняя часть включает первый край первой электрически изолирующей пленки, а вторая крайняя часть включает второй край второй электрически изолирующей пленки, где этап а) включает перемещение инструмента для нагрева вдоль перерывающейся части параллельно с и вдоль всей длины первого края и второго края.

Один вариант осуществления включает этап а'') удаления излишнего материала с поверхностей единой электрически изолирующей пленки, созданной на этапе а), до этапа b).

Один вариант осуществления включает после этапа а) прокатку перекрывающейся части между первым валком и вторым валком для разглаживания единой электрически изолирующей пленки.

В соответствии с одним вариантом осуществления первый валок и второй валок нагреваются таким образом, чтобы самая высокая температура на каждом из первого валка и второго валка соответствовала части, контактирующей с перекрывающейся частью.

В соответствии с одним вариантом осуществления этап а) включает соединение первой электрически изолирующей пленки со второй электрически изолирующей пленкой таким образом, чтобы единая электрически изолирующая пленка обладала большей длиной в продольном направлении по сравнению с любой из первой электрически изолирующей пленки и второй электрически изолирующей пленки по отдельности, где продольное направление определяется как направление оси стержня.

В соответствии с одним вариантом осуществления конденсаторная втулка является конденсаторной втулкой для электрического устройства среднего напряжения или электрического устройства высокого напряжения.

В соответствии с одним вариантом осуществления проводящий слой является проводящей фольгой.

В соответствии со вторым аспектом данного раскрытия предоставляется емкостное электрическое устройство, которое получается с помощью способа в соответствии с первым аспектом.

В целом, все термины, используемые в формуле изобретения следует интерпретировать в соответствии с их обычным смыслом в данной области техники, если не указано обратное. Все ссылки на элемент, устройство, компонент, средство и т.д. в единственном числе следует интерпретировать в широком смысле как ссылка на по меньшей мере один элемент, устройство, компонент, средство и т.д., если не указано обратное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее будут описаны конкретные варианты осуществления идеи изобретения в виде примера со ссылкой на приложенные чертежи, на которых:

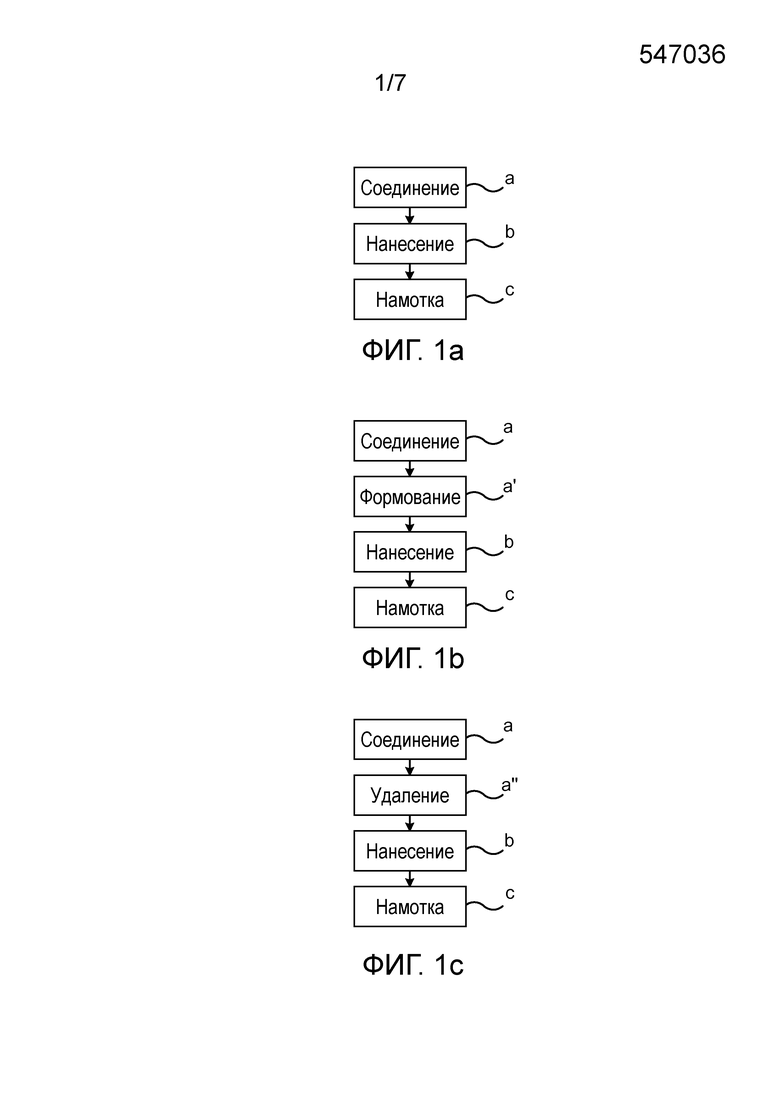

Фиг. 1а-с изображают блок-схемы способов изготовления емкостного электрического устройства;

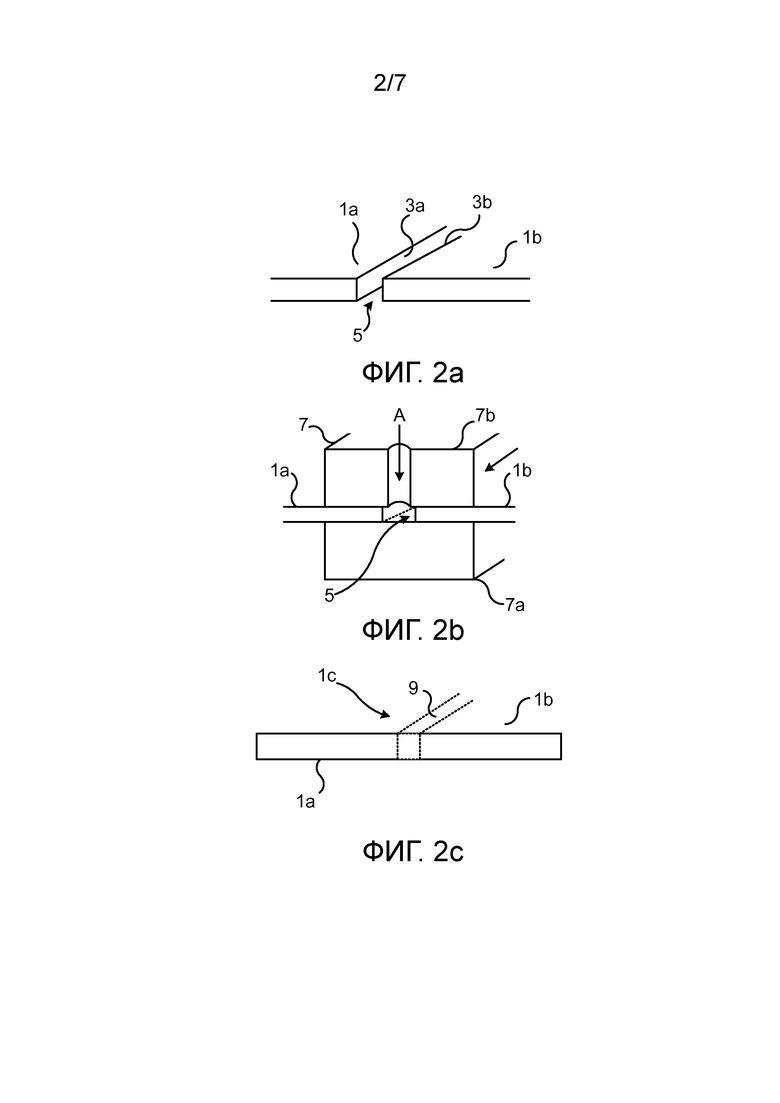

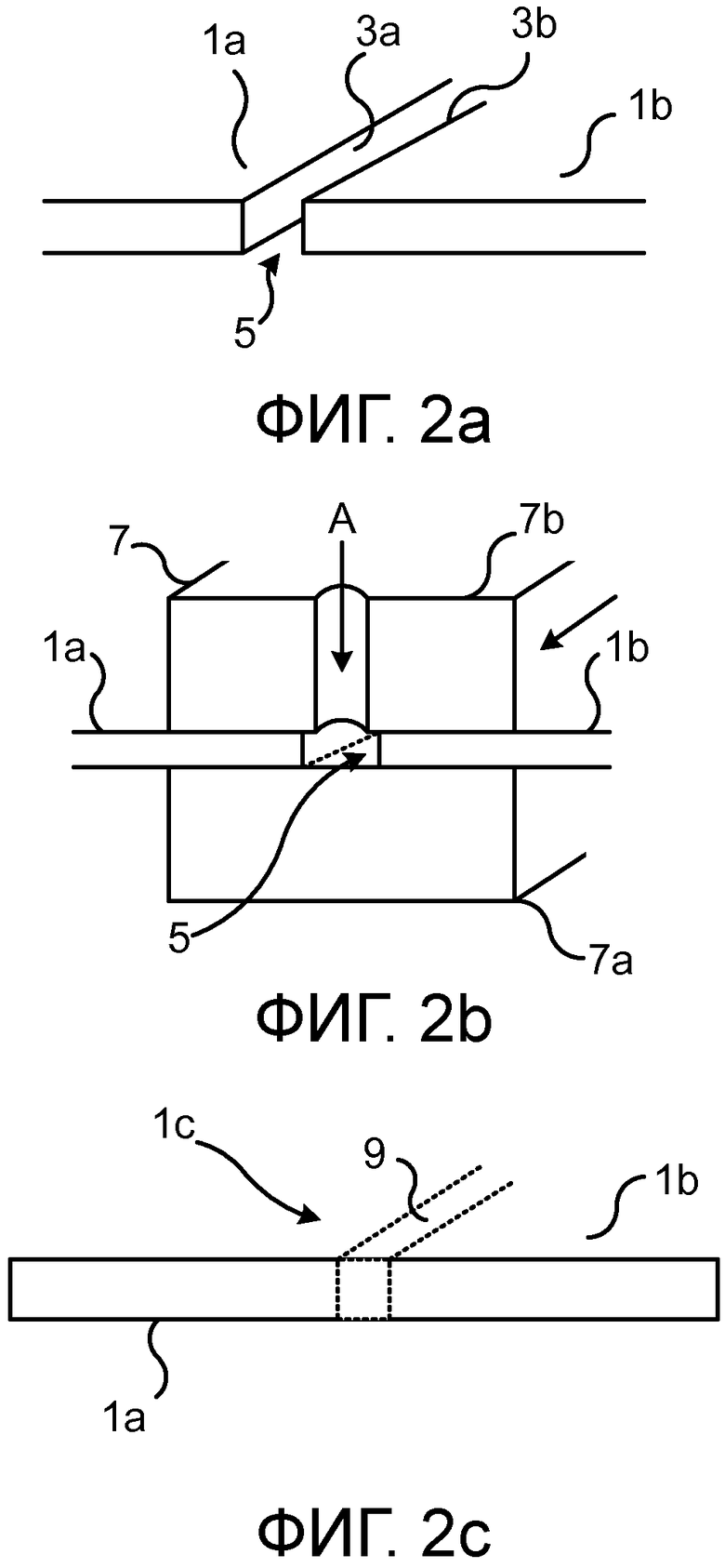

Фиг. 2а-с изображают первый пример соединения воедино первой электрически изолирующей пленки со второй электрически изолирующей пленкой для изготовления емкостного электрического устройства;

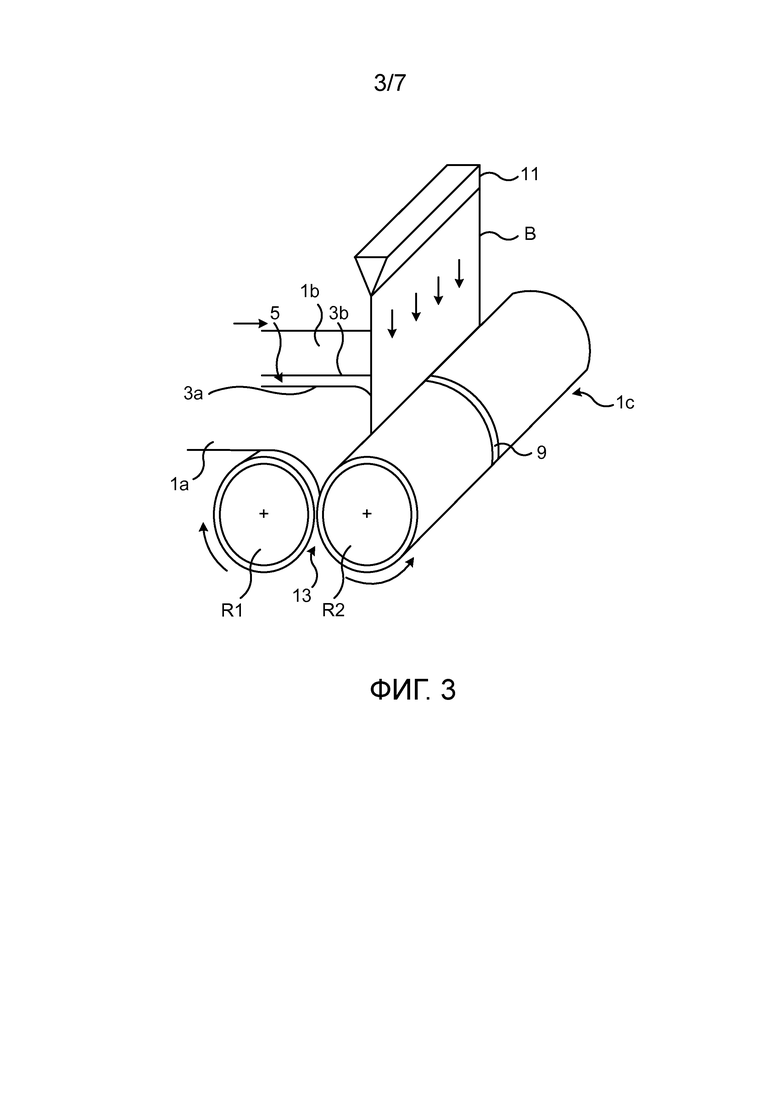

Фиг. 3 изображает второй пример соединения воедино первой электрически изолирующей пленки и второй электрически изолирующей пленки для изготовления емкостного электрического устройства;

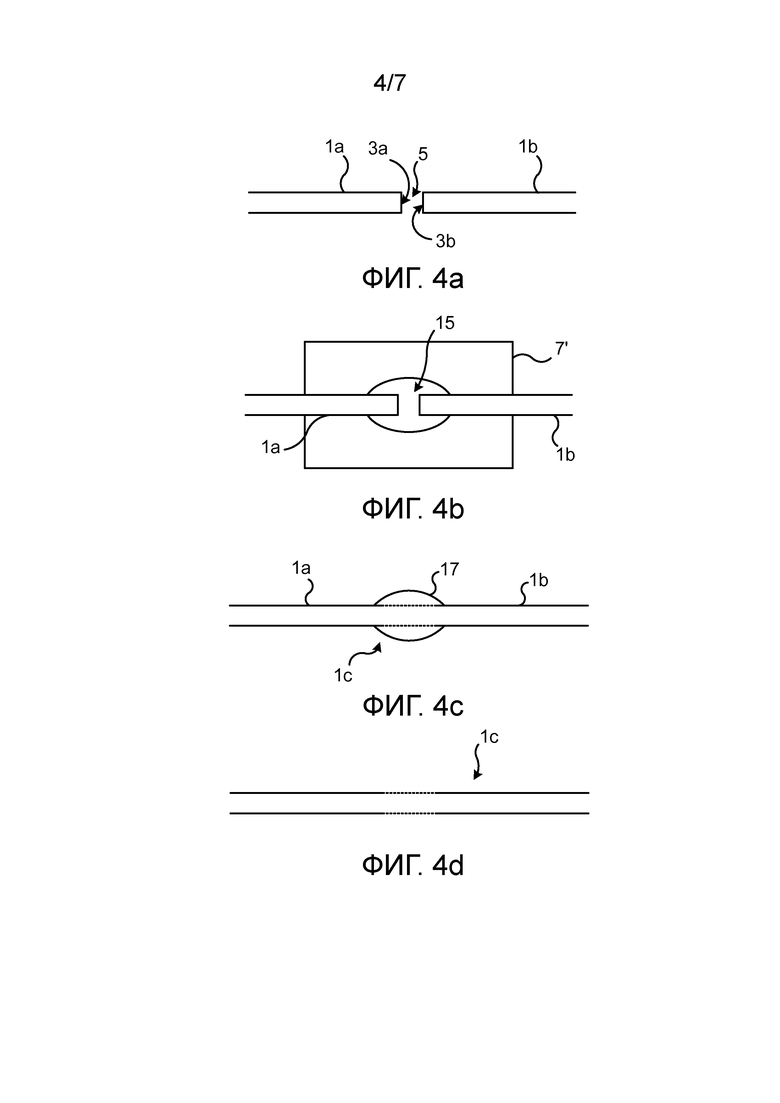

Фиг. 4a-d изображают третий пример соединения воедино первой электрически изолирующей пленки и второй электрически изолирующей пленки для изготовления емкостного электрического устройства;

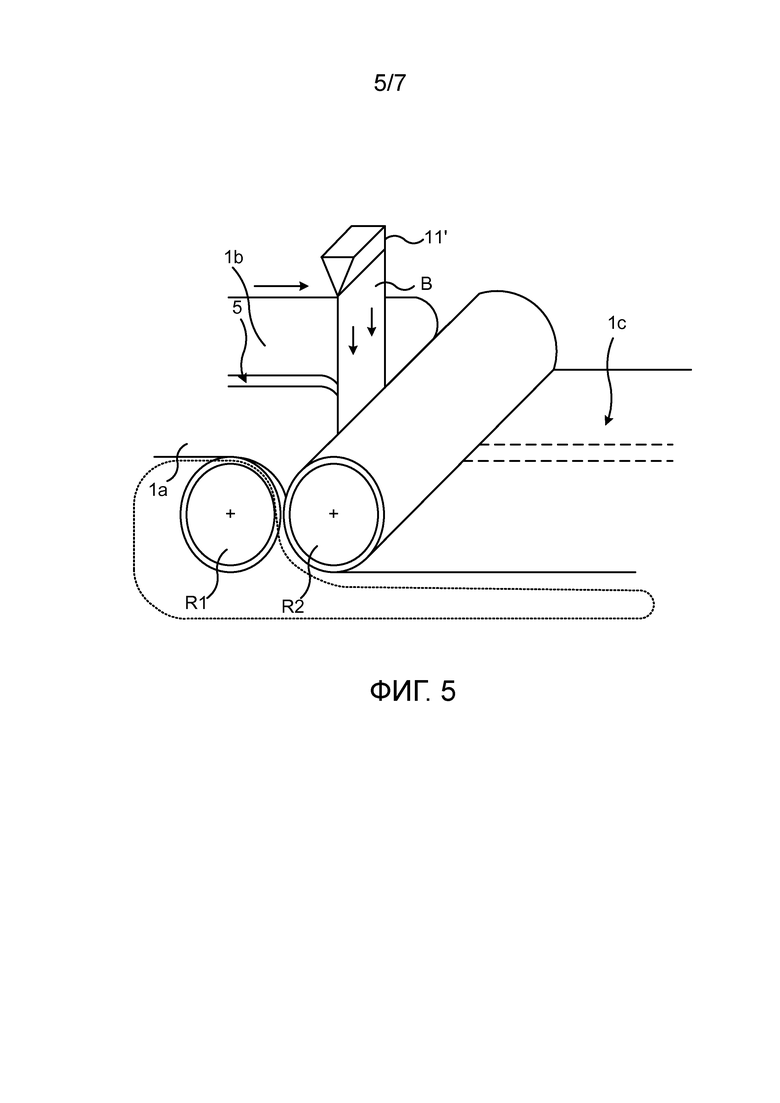

Фиг. 5 изображает четвертый пример соединения воедино первой электрически изолирующей пленки и второй электрически изолирующей пленки для изготовления емкостного электрического устройства;

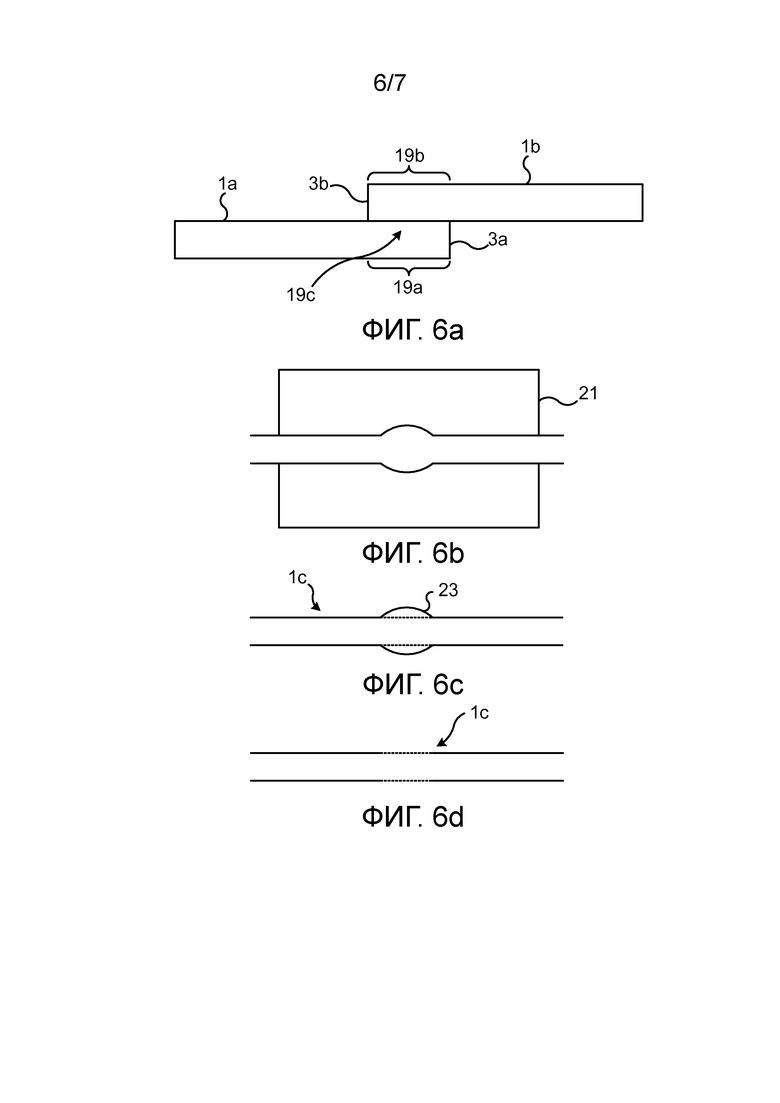

Фиг. 6a-d изображают пятый пример соединения воедино первой электрически изолирующей пленки и второй электрически изолирующей пленки для изготовления емкостного электрического устройства; и

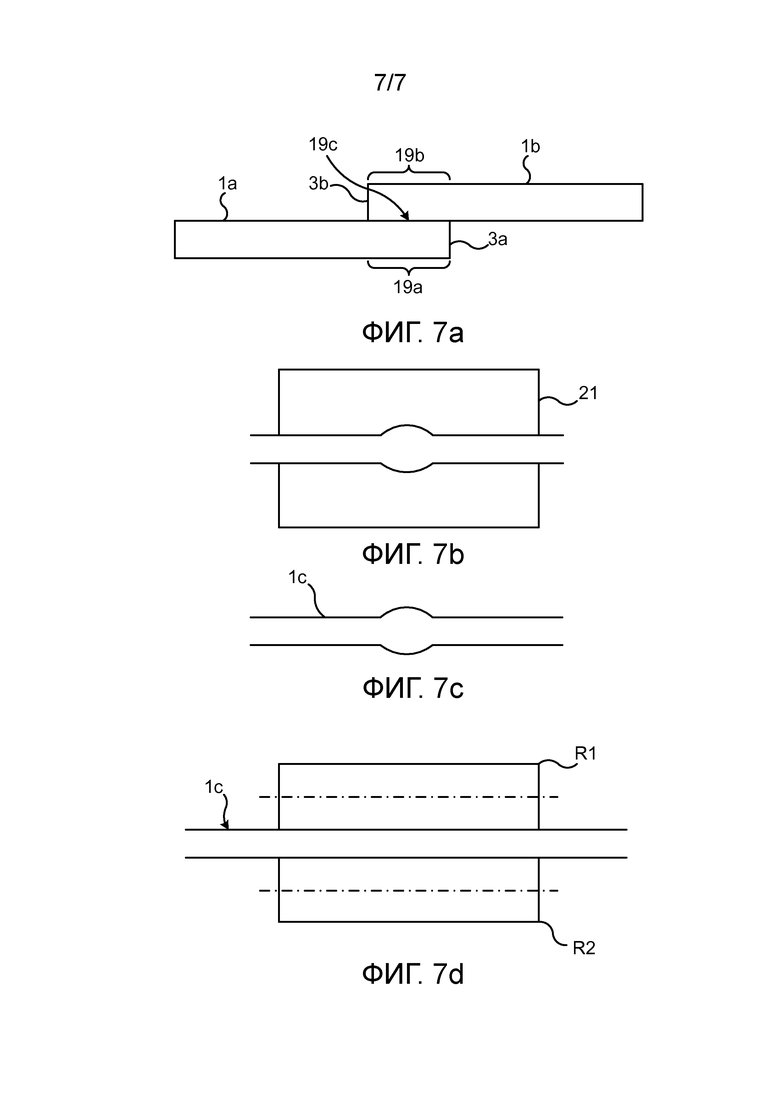

Фиг. 7a-d изображают шестой пример соединения воедино первой электрически изолирующей пленки и второй электрически изолирующей пленки для изготовления емкостного электрического устройства.

ПОДРОБНОЕ ОПИСАНИЕ

Идея изобретения будет теперь описана более подробно здесь и далее со ссылкой на приложенные чертежи, на которых изображены примерные варианты осуществления. Идея изобретения может, тем не менее, быть реализована во многих различных формах и не должна толковаться как ограниченная вариантами осуществления, приведенными далее; скорее, эти варианты осуществления приведены в качестве примера таким образом, чтобы это раскрытие было полным и завершенным, и полностью передавало объем идеи изобретения специалистам в данной области техники. Одинаковые номера относятся к схожим элементам во всем описании.

Данное раскрытие относится к способу изготовления емкостного электрического устройства. Со ссылкой на Фиг. 1а способ включает а) соединение воедино первой электрически изолирующей пленки со второй электрически изолирующей пленкой для создания единой электрически изолирующей пленки. Единая электрически изолирующая пленка имеет большую площадь поверхности по сравнению с любой из первой электрически изолирующей пленкой и второй электрически изолирующей пленкой по отдельности. Таким образом, соединение воедино на этапе а) является объединением первой электрически изолирующей пленки и второй электрически изолирующей пленки.

Первая электрически изолирующая пленка и вторая электрически изолирующая пленка соединяются воедино таким образом, чтобы соединение, формируемое между ними, имело в целом такую же толщину, что и толщина любой из первой электрически изолирующей пленки и второй электрически изолирующей пленки. Эта практически одинаковая толщина единой электрически изолирующей пленки может быть получена, например, путем механической обработки или придания формы соединению после процесса соединения воедино, как будет описано более подробно далее.

Каждая из первой электрически изолирующей пленки и второй электрически изолирующей пленки может, например, быть изготовлена из полимера, например, являться термопластичной пленкой, сеткой из стекловолокна или стеклом. В частности, первая электрически изолирующая пленка и вторая электрически изолирующая пленка могут быть изготовлены из материала или комбинации материалов, которые способны выдерживать высокие температуры, возникающие в процессе эксплуатации.

На этапе b) проводящий слой наносится на единую электрически изолирующую пленку. Проводящий слой может, например, являться фольгой или он может являться покрытием, нанесенным на единую электрически изолирующую пленку. В случае покрытия, покрытие может, например, являться проводящим составным слоем, таким как проводящая паста или проводящий полимер, или может являться слоем, полученным путем металлизации. Покрытие может, например, наносится с помощью физического метода осаждения из парообразного состояния, или путем печати с помощью устройства для печати. Такая технология печати может быть, например, основана на трафаретной печати, струйной печати, нанесении неоднородной сетки или нанесении щелевым методом экструзии.

На этапе с) единая электрически изолирующая пленка и проводящий слой, который наносится на единую электрически изолирующую пленку, одновременно наматываются вокруг стержня для получения слоя единой электрически изолирующей пленки и слоя проводящего слоя на стержне. Стержень и единая электрически изолирующая пленка, намотанная вокруг стержня, таким образом, формируют емкостное электрическое устройство.

Примерами емкостных электрических устройств, получаемых с помощью описанного выше процесса, являются конденсаторные втулки и конденсаторы. В случае конденсатора емкостное электрическое устройство может включать второй проводящий слой, электрически изолированный от первого проводящего слоя с помощью единой электрически изолирующей пленки. В этом случае на этапе b) соответствующий проводящий слой может быть нанесен на каждую из двух противоположных поверхностей единой электрически изолирующей пленки. На этапе с) единая электрически изолирующая пленка и два проводящих слоя, расположенные на обеих сторонах единой электрически изолирующей пленки, могут быть намотаны на стержень.

В случае, когда емкостное электрическое устройство является конденсаторной втулкой, может быть обеспечено определенной число областей с проводящим слоем на единой электрически изолирующей пленке. Те области, в которых не нанесен проводящий слой, определяют электрически изолирующие области емкостного электрического устройства. Единая электрически изолирующая пленка, обеспеченная определенным числом областей с проводящими слоями, наматывается вокруг стержня на этапе с) и, таким образом, формирует конденсаторную втулку. Тем самым, множество электрически изолирующих слоев и электрически проводящих слоев получаются намотанными вокруг стержня.

Со ссылкой на Фиг. с 1b по 7d, будет более подробно описано определенное число примеров изготовления емкостного электрического устройства для электрического устройства.

Фиг. 2а изображает первый пример соединения воедино первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. На Фиг. 2а первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 2b расположены таким образом, что их края направлены друг на друга. В частности, первый край 3а первой электрически изолирующей пленки 1а расположен рядом и параллельно со вторым краем 3b второй электрически изолирующей пленки 1b. Первый край 3а и второй край 3b расположены на небольшом расстоянии друг от друга таким образом, что формируется зазор 5 между первой электрически изолирующей пленкой 1а и второй электрически изолирующей пленкой 1b.

На Фиг. 2b инжекционный инструмент 7 изображен расположенным вокруг зазора 5 таким образом, чтобы инструмент мог подавать соединяющий агент в зазор 5, как показано с помощью стрелки А. Инжекционный инструмент 7 расположен таким образом, чтобы перемещаться относительно зазора 5 параллельно первому краю 3а и второму краю 3b вдоль всей длины первого края 3а и вдоль всей длины второго края 3b. С этой целью инжекционный инструмент 7 может, например, иметь возможность перемещаться вдоль зазора 5, при том что первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 1b не перемещаются в пространстве, или, как альтернатива или дополнительно, первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 1b могут перемещаться с помощью, например, подающих валков для обеспечения перемещения относительно инжекционного инструмента 7. Первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 1b и, в частности, зазор 5 могут, таким образом, перемещаться относительно инжекционного инструмента 7 таким образом, что инструмент 7 может заполнять зазор 5 соединяющим агентом.

На Фиг. 2с изображена единая электрически изолирующая пленка 1с, сформированная путем соединения первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. Соединяющий агент, таким образом, заполняет зазор 5 и приклеивается к первому краю 3а и ко второму краю 3b. Соединение 9, таким образом, сформировано между первой электрически изолирующей пленкой 1а и второй электрически изолирующей пленкой 1b. Единая электрически изолирующая пленка 1с может быть затем использована на этапах b) и с) для изготовления емкостного электрического устройства.

Инжекционный инструмент 7 может иметь первую часть 7а, плотно прилегающую к первой электрически изолирующей пленке 1а и второй электрически изолирующей пленке 1b, и расположенную с одной стороны зазора 5. Первая часть 7а имеет практически плоскую поверхность и формирует основание для зазора 5. Инжекционный инструмент 7 также имеет вторую часть 7b, расположенную на противоположной стороне зазора 5. Вторая часть 7b включает канал, через который может быть подан соединяющий агент. Соединяющий агент после подачи в зазор 5 формуется при перемещении инжекционного инструмента 7 относительно пленок 1а и 1b вдоль зазора 5. Таким образом, единая электрически изолирующая пленка 1с, созданная соединением пленок 1а и 1b, получает по существу неизменную толщину.

Со ссылкой на Фиг. 3 изображен второй пример соединения воедино первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. В соответствии с этим примером первая электрически изолирующая пленка 1а располагается своим первым краем 3а в направлении второго края 3b второй электрически изолирующей пленки 1b таким образом, что зазор 5 создается между первой электрически изолирующей пленкой 1а и второй электрически изолирующей пленкой 1b. Первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 1b расположены на первом валке R1, который подает две пленки 1а и 1b в направлении форсунки 11. Форсунка 11 по сути имеет такую ширину, равную суммарной ширине двух пленок 1а и 1b при их расположении рядом друг с другом на первом валке R1. Второй валок R2 расположен рядом с первым валком R1 таким образом, чтобы создавалась маленькая щель 13 между первым валком R1 и вторым валком R2. Щель 13 имеет ровно такую ширину, которая позволяет пленкам 1а и 1b проходить через нее. Форсунка 11 расположена над щелью 13 между первым валком R1 и вторым валком R2. Форсунка 11 предназначена для подачи соединяющего агента B в зазор 5 и на первую электрически изолирующую пленку, и на вторую электрически изолирующую пленку 1b при перемещении пленок 1а и 1b через щель 13 и их сдавливании между первым валком R1 и вторым валком R2. Первый валок R1 и второй валок R2 вращаются в противоположные стороны, и единая электрически изолирующая пленка 1с, создаваемая посредством соединения воедино двух пленок 1а и 1b с помощью соединяющего агента B, может наматываться на второй валок R2.

Форсунка может быть, альтернативно, расположена с отступом от щели 13 либо над первым валком R1, либо над вторым валком R2. Таким образом нагретый жидкий соединяющий агент B, подаваемый из форсунки, может получить возможность немного охладиться перед прохождением через щель 13. Таким образом может быть уменьшено любое стекание соединяющего агента B, наносимого на первую пленку 1а и вторую пленку 1b.

Единая электрически изолирующая пленка 1с формуется на этапе а') посредством первого валка R1 и второго валка R2 при прохождении между этими валками. Проводящий слой может быть нанесен на единую электрически изолирующую пленку 1с, полученную таким образом, на этапе b) и намотан на стержень для формирования емкостного устройства с однородным электрическим полем на этапе с). В частности, проводящий слой может быть преимущественно предоставлен с помощью печати или напыления. Проводящий слой может быть, например, нанесен при наматывании единой электрически изолирующей пленки 1с на второй валок R2. Для этой цели устройство для нанесения проводящего слоя может быть расположено справа от второго валка R2 на Фиг. 3.

В соответствии с одной вариацией второй валок R2 может являться стержнем емкостного электрического устройства, создаваемого в процессе, описанном на Фиг. 3. Второй валок R2 может быть, таким образом, удален, когда единая электрически изолирующая пленка 1с будет полностью намотана вокруг второго валка R2.

Фигуры 4a-d изображают третий пример соединения воедино первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. Первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 1b располагаются бок о бок рядом друг с другом с первым краем 3а, направленным на второй край 3b, как было описано выше. Инжекционный инструмент 7' располагается вокруг зазора 5, сформированного между первой электрически изолирующей пленкой 1а и второй электрически изолирующей пленкой 1b. Инжекционный инструмент 7' имеет полость 15, в которую может подаваться соединяющий агент для заполнения зазора 5 соединяющим агентом для формирования таким образом единой электрически изолирующей пленки. Инжекционный инструмент 7' может перемещаться параллельно с первым краем 3а и вторым краем 3b вдоль всей длины первого края 3а и вдоль всей длины второго края 3b. Инжекционный инструмент 7' может перемещаться вдоль зазора 5, или пленки 1а, 1b могут иметь возможность перемещения при зафиксированном инструменте 7' для подачи агента.

На Фиг. 4с изображена единая электрически изолирующая пленка 1с, полученная посредством процесса соединения воедино, изображенного на Фиг. 4b. Излишний материал соединяющего агента 17, присутствующий после этапа соединения, может быть удален с поверхностей единой электрически изолирующей пленки 1с. Таким образом может быть получена единая электрически изолирующая пленка практически равномерной толщины, как изображено на Фиг. 4с.

Фиг. 5 изображает четвертый пример соединения воедино первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. Этот пример аналогичен второму примеру за исключением того, что форсунка 11' уже, и того, что единая электрически изолирующая пленка 1с, формируемая посредством процесса соединения, подается дальше после прохождения между первым валком R1 и вторым валком R2. Более узкая форсунка 11' подает соединяющий агент B в зазор 5, где большая часть наносимого агента B будет распределена по области около зазора 5. Количество соединяющего агента B адаптируется таким образом, чтобы минимизировать растекание.

Проводящий слой может быть нанесен на единую электрически изолирующую пленку 1с, и единая электрически изолирующая пленка 1с и проводящий слой могут быть намотаны вместе на стержень для формирования емкостного электрического устройства на этапах b) и с).

Форсунка в соответствии с одной вариацией может быть расположена с отступом от щели 13 либо над первым валком R1, либо над вторым валком R2. Таким образом нагретый жидкий соединяющий агент B, подаваемый из форсунки, может получить возможность немного охладиться перед прохождением через щель 13. Таким образом может быть уменьшено любое стекание соединяющего агента B, наносимого на первую пленку 1а и вторую пленку 1b.

В соответствии с одной вариацией расположение для соединения включает конвейерную ленту, на которую первая электрически изолирующая лента 1а и вторая электрически изолирующая лента 1b помещаются до их соединения воедино друг с другом. Путь конвейерной ленты схематически изображен с помощью петли, сформированной штриховыми линиями на Фиг. 5. Конвейерная лента обеспечивает основание для первой электрически изолирующей ленты 1а, для второй электрически изолирующей ленты 1b и также для единой электрически изолирующей ленты 1с после соединения воедино двух пленок 1а и 1b. Таким образом может быть гарантировано, что первая электрически изолирующая лента 1a и вторая электрически изолирующая лента 1b должным образом соединяются друг с другом.

Фиг. 6а-d изображают пятый пример соединения воедино первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. Первая крайняя часть 19а первой электрически изолирующей пленки 1а располагается таким образом, чтобы она перекрывалась со второй крайней частью 19b второй электрически изолирующей пленки 1b для получения перекрывающейся части 19с. В этом случае этап а) включает нагрев перекрывающейся части 19с для соединения первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. Для этого может использоваться инструмент 21 для нагрева. Инструмент 21 для нагрева может перемещаться вдоль перекрывающейся части 19с параллельно и вдоль всей длины первого края 3а и второго края 3b. таким образом первая электрически изолирующая пленка 1а и вторая электрически изолирующая пленка 1b могут быть сплавлены друг с другом с помощью инструмента 21 для нагрева. Получаемая единая электрически изолирующая пленка становится деформированной в результате процедуры нагрева. Поэтому лишний материал 23 удаляется на этапе а'') с поверхностей единой электрически изолирующей пленки 1а, полученной на описанном выше этапе а) соединения до реализации этапа b).

В соответствии с одной вариацией при применении инструмент 21 для нагрева может иметь температурный градиент, который увеличивается в направлении той части, которая предназначена для нагрева перекрывающейся части 19с.

Фиг. 7а-d изображают шестой пример соединения воедино первой электрически изолирующей пленки 1а со второй электрически изолирующей пленкой 1b. Этот пример аналогичен пятому примеру за исключением того, что после соединения единая электрически изолирующая пленка 1с формуется с помощью первого валка R1 и второго валка R2. В частности, перекрывающая часть 19с подается между первым валком R1 и вторым валком R2 для разглаживания единой электрически изолирующей пленки 1с. Таким образом может быть получена более однородная толщина единой электрически изолирующей пленки 1с.

В соответствии с одной вариацией шестого примера первый валок R1 и второй валок R2 могут нагреваться таким образом, чтобы наибольшая температура в каждом из первого валка R1 и второго валка R2 соответствовала части, которая контактирует с перекрывающейся частью 19с. Для этого каждый из первого валка R1 и второго валка R2 могут иметь тепловой градиент, который увеличивается, например, в направлении центра, где они контактируют с перекрывающейся частью 19с.

В любом раскрытом здесь примере соединяющий агент может, например, являться клеем или термопластичным материалом. Удаление лишнего соединяющего материала или лишнего материала, получающегося на этапе соединения может осуществляться, например, посредством абляции, например, лазерной абляции, процесса механического удаления, теплового плавления или сочетания различных техник удаления.

С помощью примеров изготовления емкостного электрического устройства, описанных здесь, соединение между пленками 1а и 1b может иметь практически одинаковую толщину с остальной единой электрически изолирующей пленкой. Это приводит к снижению риска возникновения полостей и, таким образом, улучшает диэлектрическую прочность единой электрически изолирующей пленки.

Емкостное устройство с однородным электрическим полем может, в частности, подходить для электрических устройств, таких как вводные втулки, кабельные вводы, измерительные трансформаторы и конденсаторы. Емкостное устройство с однородным электрическим полем может подходить для применения на среднем напряжении и на высоком напряжении, например, для систем высокого напряжения постоянного тока (HVDC). Примерные напряжения лежат в интервале от 1 кВ до более 1000 кВ, например, 10 кВ и выше.

Идея изобретения была в целом описана выше со ссылкой на несколько примеров. Тем не менее, специалистом в данной области техники будет совершенно ясно, что варианты осуществления, отличные от раскрытых выше, также возможны в рамках объема идеи изобретения, определенного приложенной формулой изобретения.

Изобретение относится к способу изготовления емкостного электрического устройства. Способ включает а) соединение первой электрически изолирующей пленки со второй электрически изолирующей пленкой для получения единой электрически изолирующей пленки, которая имеет большую площадь поверхности по сравнению с первой электрически изолирующей пленкой и второй электрически изолирующей пленкой по отдельности, b) нанесение проводящего слоя на единую электрически изолирующую пленку и с) намотку единой электрически изолирующей пленки и проводящего слоя вокруг стержня для получения единой электрически изолирующей пленки и слоя проводящего слоя, намотанных вокруг стержня, тем самым формируя емкостное электрическое устройство, при этом пленки соединяются воедино до их намотки вокруг стержня. Изобретение обеспечивает создание емкостного электрического устройства без каких-либо существенных неоднородностей или пустот. Соединение может быть создано в процессе наматывания без какой-либо последующей обработки конденсаторной втулки, при этом не нужен никакой процесс пропитывания для получения единой электрической пленки с практически однородными диэлектрическими свойствами единой электрически изолирующей пленки. 13 з.п. ф-лы, 7 ил.

1. Способ изготовления емкостного электрического устройства, включающий:

а) соединение воедино первой электрически изолирующей пленки (1а) со второй электрически изолирующей пленкой (1b) для получения единой электрически изолирующей пленки (1с), которая имеет большую площадь поверхности по сравнению с первой электрически изолирующей пленкой (1а) и второй электрически изолирующей пленкой (1b) по отдельности,

b) нанесение проводящего слоя на единую электрически изолирующую пленку (1с) и

с) намотку единой электрически изолирующей пленки (1с) и проводящего слоя вокруг стержня для получения единой электрически изолирующей пленки (1с) и слоя проводящего слоя, намотанных вокруг стержня, тем самым формируя емкостное электрическое устройство,

причем первая электрически изолирующая пленка (1а) и вторая электрически изолирующая пленка (1b) соединяются воедино для формирования единой электрически изолирующей пленки до их намотки вокруг стержня.

2. Способ по п. 1, включающий, до этапа а), расположение первого края (3а) первой электрически изолирующей пленки (1а) и второго края (3b) второй электрически изолирующей пленки (1b) таким образом, чтобы они были направлены друг на друга, для получения зазора (5) между первой электрически изолирующей пленкой (1а) и второй электрически изолирующей пленкой (1b), причем этап а) включает нанесение соединяющего агента (B) в зазор (5) и на первый край (3а) и второй край (3b) для соединения воедино таким образом первой электрически изолирующей пленки (1а) со второй электрически изолирующей пленкой (1b).

3. Способ по п. 2, включающий, до этапа b), удаление лишнего материала (17) соединяющего агента с поверхностей единой электрически изолирующей пленки (1с).

4. Способ по п. 2 или 3, в котором этап а) включает перемещение инжекционного инструмента (7; 7') параллельно с зазором (5) вдоль всей длины первого края (3а) и всей длины второго края (3b), при этом соединяющий агент (B) подается в зазор (5) с помощью инжекционного инструмента (7; 7') при перемещении инструмента (7; 7') относительно первой электрически изолирующей пленки (1а) и второй электрически изолирующей пленки (1b) вдоль всей длины первого края (3а) и вдоль всей длины второго края (3b).

5. Способ по п. 2, в котором расположение включает расположение первой электрически изолирующей пленки (1а) и второй электрически изолирующей пленки (1b) на первом валке (R1) и подачу первой электрически изолирующей пленки (1а) и второй электрически изолирующей пленки (1b) в направлении форсунки (11; 11') путем вращения первого валка (R1), при этом этап а) включает подачу соединяющего агента (B) в зазор (5) с помощью форсунки 11; 11') и а') формование соединяющего агента (В) в зазоре (5) путем прокатки единой электрически изолирующей пленки (1а) между первым валком (R1) и вторым валком (R2).

6. Способ по любому из пп. 2-5, в котором соединяющий агент (В) является клеем или термопластичным материалом.

7. Способ по п. 1, включающий, до этапа а), расположение первой крайней части (19а) первой электрически изолирующей пленки (1а) таким образом, чтобы она перекрывалась со второй крайней частью (19b) второй электрически изолирующей пленки (1b) для получения перекрывающейся части (19с), при этом этап а) включает нагрев перекрывающейся части (19с) для соединения первой электрически изолирующей пленки (1а) со второй электрически изолирующей пленкой (1b).

8. Способ по п. 7, в котором первая крайняя часть (19а) включает первый край (3а) первой электрически изолирующей пленки (1а), и вторая крайняя часть (19b) включает второй край (3b) второй электрически изолирующей пленки (1b), при этом этап а) включает перемещение инструмента (21) для нагрева вдоль перекрывающейся части (19с) параллельно и вдоль всей длины первого края (3а) и второго края (3b).

9. Способ по пп. 7 и 8, включающий этап а'') удаления лишнего материала (23) с поверхности единой электрически изолирующей пленки (1с), созданной на этапе а), до этапа b).

10. Способ по п. 7 или 8, включающий, после этапа а), прокатку перекрывающейся части между первым валком (R1) и вторым валком (R2) для разглаживания единой электрически изолирующей пленки (1с).

11. Способ по п. 10, в котором первый валок (R1) и второй валок (R2) нагревают таким образом, чтобы наибольшая температура каждого из первого валка (R1) и второго валка (R2) соответствовала части, контактирующей с перекрывающейся частью (19с).

12. Способ по любому из предыдущих пунктов, в котором этап а) включает соединение воедино первой электрически изолирующей пленки (1а) со второй электрически изолирующей пленкой (1b) таким образом, чтобы единая электрически изолирующая пленка (1с) имела большую длину в осевом направлении по сравнению с каждой из первой электрически изолирующей пленки (1а) и второй электрически изолирующей пленки (1b) по отдельности, при этом осевое направление определяется по направлению оси стержня.

13. Способ по любому из предыдущих пунктов, в котором емкостное электрическое устройство является емкостным электрическим устройством для электрического устройства среднего напряжения или электрического устройства высокого напряжения.

14. Способ по любому из предыдущих пунктов, в котором проводящий слой является проводящей фольгой.

| GB 1129995 A, 09.10.1968 | |||

| Устройство для закладки выработанного пространства | 1986 |

|

SU1339259A1 |

| Способ и система диагностирования патологических изменений в биоптате предстательной железы | 2021 |

|

RU2757256C1 |

| DE 1929569 U, 23.12.1965 | |||

| Устройство для воспроизведения релейной характеристики с зоной нечувствительности | 1982 |

|

SU1056218A1 |

Авторы

Даты

2018-11-19—Публикация

2016-06-22—Подача