Изобретение относится к электротехнике и может быть использовано в качестве защитной и несущей оболочки преимущественно в конструкциях волоконно-оптических и электрооптических кабелей, предназначенных для внутренней и наружной прокладки (в земле, в каналах кабельной канализации, трубах, туннелях и коллекторах, для воздушной подвески).

Надежность прокладываемых кабелей на всех этапах - от ввода в эксплуатацию до замены - должна быть настолько высокой, насколько это возможно.

В нормативных документах предусмотрены минимальные требования к оболочкам: прочность при растяжении, сжатии и изгибах - важны для всех конструкций кабелей и при любом их применении; ударопрочность - для кабелей в открытом грунте; огнестойкость - для прокладки в туннелях и закрытых помещениях; стойкость к воздействию ультрафиолетового излучения - для воздушной подвески, отсутствие металлических элементов - для волоконно-оптических кабелей.

Выбор наиболее подходящих конструкций и материалов для оболочки являются ключевыми вопросами для обеспечения защиты кабеля на всех этапах его использования.

Известна кабельная полимерная армированная оболочка, которая имеет трубчатую форму и выполнена из термореактивного полимерного связующего (эпоксидной смолы), непрерывно армированного высокопрочными волокнами с низкой плотностью - стеклянные, углеродные, Кевлар волокна (патент US №4770489 «Прочный оптический кабель связи» с приоритетом от 27.08.1986).

После наложения армированной оболочки происходит полимеризация эпоксидного связующего (матрицы), в ходе которой матрица дает усадку и в сторону оптических волокон, расположенных внутри оболочки, действуют силы сжатия, для компенсации которых и для исключения повреждения оптических волокон, создана многослойная защита: волокна заключают в полимерную буферную трубку с гидрофобным заполнителем, поверх которой может быть наложен амортизирующий слой из вспененного полимера и/или волокнистого материала. Также силы сжатия могут действовать во время эксплуатации со стороны фазных проводников в электрооптических кабелях.

Кроме того, выполнение оболочки в виде конструктивно хрупкой трубчатой конструкции, не допускает наличие пустот и зазоров между оболочкой и конструктивными элементами, расположенными внутри оболочки, так как в этом случае при внешней силовой нагрузке может произойти смятие или разрушение оболочки, что приведет к повреждению оптических волокон. Поэтому созданная многослойная защита волокон одновременно является внутренним подпором для трубчатой оболочки, что предотвращает возникновения такой ситуации. Таким образом, конструкция оболочки, материал оболочки и технология ее наложения влекут за собой усложнение конструкции кабеля в целом и, соответственно, увеличивает его вес, что является недопустимым, особенно при использовании кабеля в качестве самонесущего, который подвешивается между опорами.

Однако такая сложная и громоздкая защита оптических волокон не является гарантией эксплуатационной надежности кабеля в целом. Это связано с тем, что эпоксидная матрица является достаточно хрупким материалом и непосредственное воздействие на оболочку динамических нагрузок приводит к растрескиванию эпоксидной матрицы. Результатом является ослабление связей между матрицей и армирующими волокнами, матрица перестает выполнять свою основную функцию - равномерное распределение статических и динамических нагрузок между всеми армирующими волокнами, а следствием является разрыв отдельных армирующих волокон и снижение прочностных свойств оболочки, которая одновременно играет роль силового несущего элемента кабеля. Предвидя такую ситуацию, конструкцию кабеля еще больше усложняют и увеличивают вес кабеля путем введения во внутреннюю полость трубчатой оболочки не менее одного несущего элемента из полимерного армированного материала, сохраняя тем самым несущую способность кабеля. При этом защитная функция оболочки не улучшается и при определенных условиях не исключена возможность механического повреждения или сдавливания оптических волокон, что приведет к искажению передаваемой по ним информации, то есть к некачественной работе кабеля в целом и потребуется немедленная его замена.

Кроме того, использование кабеля с описанной выше защитной оболочкой ограничено тем, что эпоксидная матрица не является взрывоопасной, но горит в источнике огня, то есть не удовлетворяет требованиям пожарной безопасности.

Известна кабельная оболочка, описанная в патенте РФ №56007 «Оптический кабель» с приоритетом от 07.09.2005 и выбранная в качестве прототипа.

Данная кабельная оболочка выполнена в виде повива из длинномерных несущих элементов с образованием центральной продольной полости, при этом в качестве несущих элементов использована стальная проволока или стренги. Для упрочнения оболочки в ней может быть выполнен сварной шов, расположенный по винтовой линии. Оптические волокна без полимерной буферной трубки расположены в полости оболочки, полностью, без пустот заполненной гидрофобным материалом.

Данная оболочка, выполняющая защитную функцию и одновременно являющаяся силовым несущим элементом кабеля, обладает высокой продольной прочностью и достаточной гибкостью при больших радиусах изгиба. При малых радиусах изгиба стальные проволоки оболочки могут раздвинуться и/или может произойти разрушение сварного шва, а это ухудшает прочностные свойства оболочки на изгиб и в местах разрушения шва и через щелевые зазоры между раздвинутыми проволоками возможно выдавливание наружу гидрофобного заполнителя, что приводит к повреждению оптического волокна при касании стенок, свободных от заполнителя.

Кроме того, так как оболочка выполнена из проволок круглого сечения, то стенка полости имеет волнистую поверхность с четкими канавками между контактируемыми проволоками, что не исключает попадание оптических волокон в эти канавки (особенно в случае вытекания или усыхания гидрофобного заполнителя), что также может привести к повреждению волокон.

При монтаже в местах непосредственного подсоединения кабеля к аппаратам и при сращивании концов кабеля с помощью соответствующей арматуры возможно повреждение оптических волокон из-за смятия оболочки, которая не обладает упругостью.

Известная оболочка не удовлетворяет требованию, предъявляемому к волоконно-оптическим кабелям - отсутствие металлических элементов, которые подвержены коррозии, разрушающей оболочку, что говорит о низкой эксплуатационной надежности оболочки и кабеля в целом.

Технической задачей, на решение которой направлено заявляемое решение, является создание конструктивно простой кабельной полимерной армированной оболочки с высокой эксплуатационной надежностью.

Решением данной задачи является кабельная оболочка, выполненная в виде повива из длинномерных несущих элементов с образованием центральной продольной полости, новым в которой является то, что длинномерные несущие элементы имеют фасонный профиль и выполнены из термопластичного материала из класса полиолефинов или термопластического эластомера или фторопласта или полиамида, непрерывно армированного высокопрочными волокнами с низкой плотностью.

В качестве термопластичного материала могут быть использованы полиэтилен, сшитый полиэтилен, полипропилен. В качестве термопластического эластомера могут быть использованы термопластический вулканизат, термопластический полиолефин, термопластический полиуретан. Несущий элемент может иметь круглый, трапецеидальный или Z-образный профиль. В качестве высокопрочных волокон с низкой плотностью могут быть использованы базальтовые, углеродные, стеклянные или пара-арамидные волокна. Суммарное сечение армирующих волокон может составлять 8-80% от сечения несущего элемента. Армирующие волокна могут быть выполнены из скрученных или без крутки элементарных волокон. Оболочка может иметь внешнее покрытие из полимерного материала.

Использование в несущих элементах матрицы из термопластичного материала из класса полиолефинов или термопластического эластомера или фторопласта или полиамида, армированного высокопрочными волокнами с низкой плотностью позволяет создавать прочные упругие оболочки с защитными и несущими функциями для самонесущих оптических кабелей, для электрооптических кабелей (оболочка для оптических волокон и внешняя оболочка для кабеля в целом), и при необходимости может использоваться в качестве внешней оболочки в силовых кабелях.

В заявляемом техническом решении каждый из несущих элементов и оболочка, выполненная из них, имеют повышенную упругость, благодаря чему по окончании деформационного воздействия несущие элементы и оболочка в целом принимают исходную форму, при этом растрескивания матрицы с последующим отслоением армирующих волокон от матрицы не происходит, то есть сохраняется целостность и несущих элементов и оболочки.

Выбор в качестве матрицы термопластичных материалов из класса полиолефинов (полиэтилен, сшитый полиэтилен, полипропилен) или термопластических эластомеров (термопластический вулканизат, термопластический полиолефин, термопластический полиуретан) или фторопласта или полиамида, производился исходя из высоких адгезионных свойств данных материалов с армирующими волокнами и возможности создания целой линейки несущих элементов и несущих оболочек, в которых полностью реализованы все положительные свойства (прочность, гибкость, упругость, устойчивостью к ультрафиолетовому излучению и воздействию озона, устойчивость к перепадам высоких и низких температур) и армирующих волокон и матрицы, работающих как единая гармоничная система.

Устойчивостью к ультрафиолетовому излучению матричных материалов позволяет использовать заявляемую кабельную оболочку в условиях прямого воздействия ультрафиолетового излучения (на открытом воздухе).

Кроме того, используемые матричные материалы являются негорючими, что говорит о пожарной безопасности заявляемой оболочки.

Упругость матрицы позволяет изготавливать несущие элементы фасонного профиля, что является необходимым для изготовления методом скрутки многожильной оболочки с высокими прочностными свойствами.

Несущие элементы имеют фасонный профиль, относящийся к профилям специального назначения, форма и размер которых формируется потребностями и свойствами конструкций, где они используются. Такие профили могут иметь как сложный (например, трапецеидальный или Z-образный), так и простой (круглый) контур.

Прочность заявляемой кабельной оболочки, выполненной в виде повива из длинномерных несущих элементов с трапецеидальным или Z-образным профилем напрямую связана со значительным упругим плоскостным контактом всех профильных элементов между собой, что обеспечивает многожильной оболочке работу как целостной системы взаимосвязанных элементов, выдерживающей без разрушения и деформации значительные эксплуатационные нагрузки с сохранением заданной формы, то есть повреждение оптических волокон и выдавливание гидрофобного заполнителя практически исключены. Высокая прочность оболочки на сжатие объясняется и наличием армирующих (упрочняющих) волокон и тем, что в каждой точке приложения внешней сжимающей нагрузки на оболочку с центральной полостью можно рассматривать как полукруглую арочную конструкцию с высокими прочностными свойствами, что исключает смятие оболочки и повреждение оптических волокон, в том числе и при монтаже кабеля.

При этом стенка центральной полости имеет однородную, гладкую поверхность, что исключает повреждение волокон.

Для формирования кабельной оболочки количество несущих элементов и их геометрические размеры определяются в зависимости от числа оптических волокон или модулей, размещаемых внутри оболочки вместе с гидрофобным заполнителем.

В качестве высокопрочных волокон с низкой плотностью наиболее перспективным является использование базальтовых волокон, которые имеют низкую стоимость, и характеристики которых удовлетворяют всем требованиям, предъявляемым к армирующим элементам. Углеродные волокна весьма хрупки и для исключения повреждения и разрушения при формирования несущего элемента требуют соответствующей подготовки, что усложняет технологический процесс и увеличивает стоимость несущего элемента. Высокая стоимость пара-арамидных волокон ограничивает их применение в особо ответственных конструкциях.

Суммарное сечение армирующих волокон составляет 8-80% от сечения несущего элемента, что позволяет обеспечить равное напряжение всех волокон, исключая перенапряжение одних волокон и недогруженность других волокон и наиболее полно реализовать механические характеристики волокон и увеличить их ресурс работы.

Выбор суммарного сечения армирующих волокон осуществляется исходя из условий эксплуатации кабельной оболочки и требований, предъявляемых к ее характеристикам. Так для использования оболочки в конструкциях с высокими требованиями к прочностным характеристикам - выбирают суммарное сечение волокон 50-80% от сечения несущего элемента, при использовании в конструкциях с невысокими силовыми нагрузками - суммарное сечение армирующих волокон равно 8-20% от сечения несущего элемента, для всех остальных случаев используют армирование с суммарным сечением 21-49%.

Армирующие волокна, сформированные из элементарных нитей, сложенных без крутки (пучок), используют в малонагруженных конструкциях, а в конструкциях с повышенными нагрузками используют армирующие волокна, сформированные из элементарных нитей, соединенных скручиванием в виде шнура, троса, каната, что позволяет увеличить упругие свойства армирующих волокон исключает их разрыв при повышенных нагрузках.

Наличие на оболочке внешнего покрытия из полимерного материала, например, из поливинилхлорида или полиэтилена с соответствующими добавками, позволяет защитить поверхность несущего элемента, в частности, от грызунов при прокладке в земле, в каналах кабельной канализации, трубах и коллекторах.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критериям патентоспособности «новизна» и «изобретательский уровень».

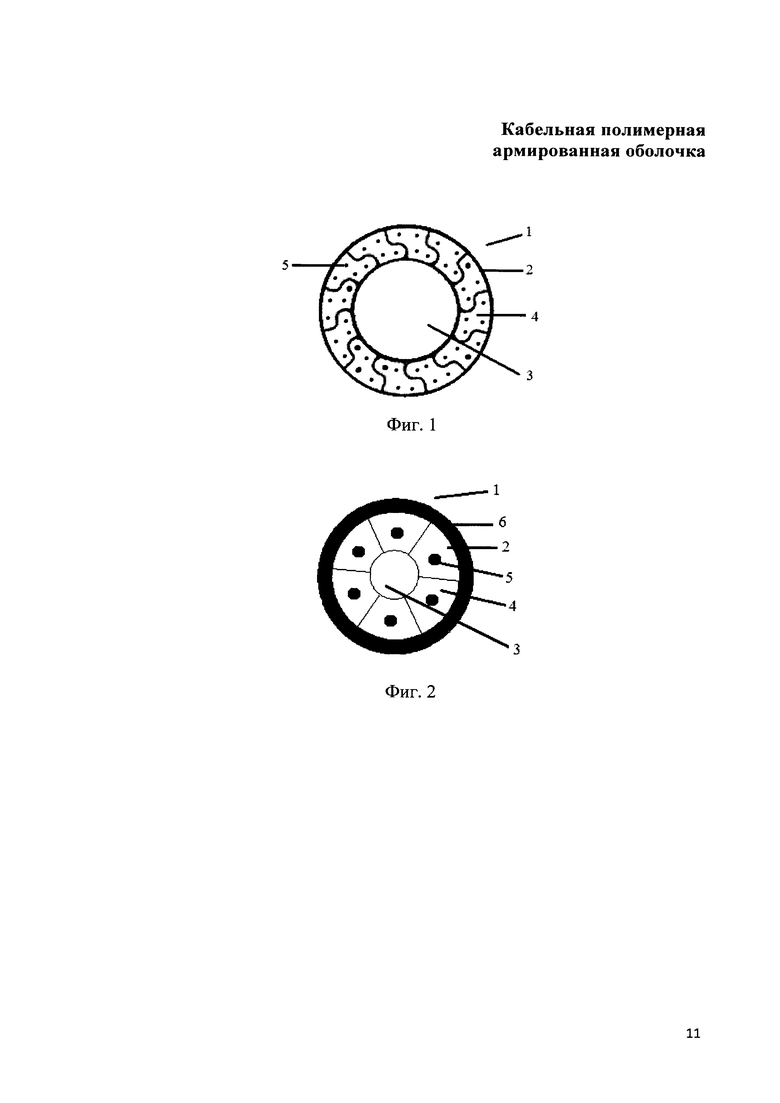

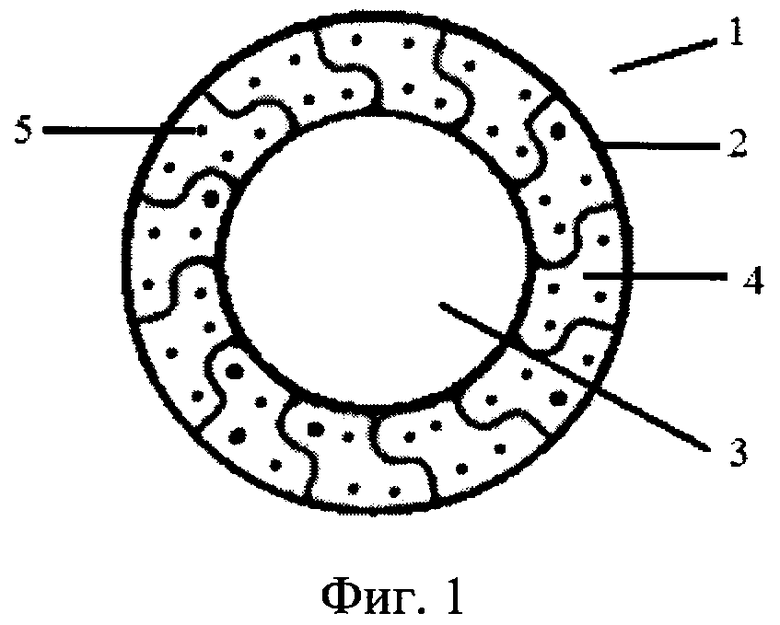

Заявляемое техническое решение иллюстрируется чертежами, где на фиг. 1 представлена заявляемая кабельная оболочка из Z-образных профильных элементов, на фиг. 2 - заявляемая оболочка из трапецеидальных профильных элементов с внешней оболочкой.

Оболочка 1 выполнена в виде повива из длинномерных несущих элементов 2 с образованием центральной продольной полости 3. В несущих полимерных элементах 2 в качестве матрицы 4 использованы термопластичный материал из класса полиолефинов, термопластический эластомер, фторопласт или полиамид. Матрица 4 непрерывно армирована волокнами 5 со степенью объемного наполнения 8-80%. Каждый несущий элемент 2 имеет фасонный профиль с круглым, трапецеидальным или Z-образным контуром. Оболочка 1 имеет внешнее покрытие 6 из полимерного материала, например, из поливинилхлорида или полиэтилена

В качестве матрицы 2 преимущественно использован сшитый полиэтилен, в качестве армирующих волокон 5 - базальтовые волокна.

Несущий полимерный армированный элемент 2 изготавливают на стандартном экструзионном оборудовании, снабженном соответствующими насадками для получения необходимого профиля. Затем методом скрутки из элементов 2 изготавливают кабельную оболочку 1 с центральной полостью 3, в которой расположены оптические волокна (на чертеже не показаны). Для использования в земле, в каналах кабельной канализации, трубах и коллекторах на оболочку 1 накладывают полимерное покрытие 6.

Так как оболочку 1 изготавливают из уже готовых несущих элементов 2, прошедших процесс полимеризации, силы сжатия не действуют на оптические волокна, которые свободно и без повреждения расположены в полости 3.

В процессе эксплуатации несущая оболочки 1 без разрушения и деформации воспринимает все действующие статические и динамические нагрузки, направленные на растяжения, изгиб и сжатие, надежно работает в земле, в каналах кабельной канализации, трубах и коллекторах, на открытом воздухе и при перепадах температур. При воздействии ударных нагрузок упругие свойства оболочки позволяют амортизировать эти нагрузки, не допуская их воздействия на оптические волокна.

Изобретение относится к электротехнике и может быть использовано в качестве защитной и несущей оболочки преимущественно в конструкциях волоконно-оптических и электрооптических кабелей, предназначенных для внутренней и наружной прокладки (в земле, в каналах кабельной канализации, трубах и коллекторах, для воздушной подвески). Кабельная оболочка выполнена в виде повива из длинномерных несущих элементов с образованием центральной продольной полости. Длинномерные несущие элементы имеют фасонный профиль (круглый, трапецеидальный или Z-образный) и выполнены из термопластичного материала из класса полиолефинов, или термопластического эластомера, или фторопласта, или полиамида, непрерывно армированного высокопрочными волокнами с низкой плотностью - базальтовыми, углеродными, стеклянными или пара-арамидными. Изобретение обеспечивает создание конструктивно простой кабельной полимерной армированной оболочки с высокой эксплуатационной надежностью. 7 з.п. ф-лы, 2 ил.

1. Кабельная оболочка, выполненная в виде повива из длинномерных несущих элементов с образованием центральной продольной полости, отличающаяся тем, что длинномерные несущие элементы имеют фасонный профиль и выполнены из термопластичного материала из класса полиолефинов, или термопластического эластомера, или фторопласта, или полиамида, непрерывно армированного высокопрочными волокнами с низкой плотностью.

2. Оболочка по п. 1, отличающаяся тем, что в качестве термопластичного материала использованы полиэтилен, сшитый полиэтилен, полипропилен.

3. Оболочка по п. 1, отличающаяся тем, что в качестве термопластического эластомера использованы термопластический вулканизат, термопластический полиолефин, термопластический полиуретан.

4. Оболочка по п. 1, отличающаяся тем, что несущий элемент имеет круглый, трапецеидальный или Z-образный профиль.

5. Оболочка по п. 1, отличающаяся тем, что в качестве высокопрочных волокон с низкой плотностью использованы базальтовые, углеродные, стеклянные или пара-арамидные волокна.

6. Оболочка по п. 1, отличающаяся тем, что суммарное сечение армирующих волокон может составлять 8-80% от сечения несущего элемента.

7. Оболочка по п. 1, отличающаяся тем, что армирующие волокна выполнены из скрученных или без крутки элементарных волокон.

8. Оболочка по п. 1, отличающаяся тем, что оболочка имеет внешнее покрытие из полимерного материала.

| ТОПОЧНОЕ УСТРОЙСТВО С КАМЕРОЙ ВЫСОКОГО ТЕПЛОВОГО НАПРЯЖЕНИЯ, РАСПОЛОЖЕННОЙ ВНУТРИ КАМЕРЫ ОХЛАЖДЕНИЯ | 1939 |

|

SU56007A1 |

| US 4770489 A, 13.09.1988 | |||

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ ЭЛЕМЕНТ | 2015 |

|

RU2599614C1 |

| Прибор для автоматического определения плотности образца ткани | 1960 |

|

SU131531A1 |

| Мерный сосуд для разлива жидкостей | 1928 |

|

SU10658A1 |

Авторы

Даты

2018-11-22—Публикация

2017-10-23—Подача