Область техники, к которой относится изобретение

Настоящее изобретение, в общем, имеет отношение к легким армированным пористыми волокнами термопластическим полимерным листам, и особенно к легким армированным пористыми волокнами термопластическим полимерным листам, которые содержат армирующую оболочку.

Уровень техники

Легкие, армированные пористыми волокнами термопластические полимерные листы, были описаны в US 497489 и US 4670331 и находят многочисленные и различные применения в обрабатывающей промышленности благодаря простоте формовки изделий из армированных волокнами термопластических листов. Известные способы, например, термоштамповка, прямое прессование, формирование в вакууме, и горячее формование успешно используют для формирования изделий из армированных волокнами термопластических листов.

Более жесткие автомобильные стандарты экономии топлива требуют снижения веса транспортного средства для того, чтобы оно удовлетворяло этим стандартам. Традиционная спинка сиденья автомобиля выполнена из штампованной стали или пластмассы, формованной литьем с раздувом. Штампы для штамповки требуют высоких капитальных вложений. Хотя стальная спинка сиденья имеет небольшую толщину, плотность стального материала гораздо выше по сравнению с полимерами. Стальная спинка сиденья может быть весом приблизительно от 3 фунтов до 6 фунтов (1,36 кг - 2,72 кг). Стальную спинку сиденья точечной сваркой прикрепляют к раме сиденья и элементы структурного усиления присоединяют к углам стальной спинки сиденья, чтобы предотвратить изгиб стали под нагрузкой. Спинка сиденья, полученная формованием литьем с раздувом, легче, чем стальная спинка сиденья, но объемнее и может быть толщиной 50 мм и более. Пластмассовые спинки сиденья, формованные литьем с раздувом, крепят механически к раме сиденья.

Сущность изобретения

В соответствии с одним аспектом предложен многослойный армированный волокном лист для структурных компонентов интерьера автомобиля. Многослойный армированный волокном лист включает армированный волокном проницаемый термопластичный срединный слой, имеющий первую и вторую поверхности. Срединный слой содержит множество армирующих волокон, скрепленных друг с другом термопластической смолой, и имеет плотность приблизительно от 0,1 г/см3 до приблизительно 1,8 /см3. Многослойный, армированный волокном лист также включает, по крайней мере, одну первую армирующую оболочку на первой поверхности срединного слоя и, по крайней мере, одну вторую армирующую оболочку на второй поверхности срединного слоя. Каждая первая и вторая армирующие оболочки включают матрицу армирующих волокон и термопластической смолы, в которых матрица армирующих волокон на первой поверхности ориентирована в двух направлениях, и матрица армирующих волокон на второй поверхности ориентирована в двух направлениях.

В соответствии с другим аспектом предложен структурный компонент интерьера автомобиля, формованный из многослойного армированного волокном материала. Многослойный армированный волокном лист включает армированный волокном проницаемый термопластичный срединный слой, имеющий первую и вторую поверхности. Срединный слой содержит множество армирующих волокон, скрепленных друг с другом термопластической смолой, и имеет плотность приблизительно от 0,1 г/см3 до приблизительно 1,8 /см3. Многослойный, армированный волокном лист также включает, по крайней мере, одну первую армирующую оболочку на первой поверхности основного слоя и, по крайней мере, одну вторую армирующую оболочку на второй поверхности основного слоя. Каждая первая и вторая армирующие оболочки включают матрицу армирующих волокон и термопластической смолы, в которых матрица армирующих волокон на первой поверхности ориентирована в двух направлениях и матрица армирующих волокон на второй поверхности ориентирована в двух направлениях.

В соответствии с другим аспектом предложен способ изготовления структурных компонентов интерьера автомобиля. Способ включает формование армированного волокном проницаемого термопластического основного слоя, имеющего первую и вторую поверхности. Срединный слой включает множество армирующих волокон, скрепленных друг с другом термопластической смолой, и имеет плотность приблизительно от 0,1 г/см3 до приблизительно 1,8 /см3. Способ также включает расположение, по крайней мере, одной армирующей оболочки на первой поверхности, расположение, по крайней мере, одной армирующей оболочки на второй поверхности, закрепление, по крайней мере, одной первой армирующей оболочки на первой поверхности, закрепление, по крайней мере, одного второго слоя на второй поверхности для формирования многослойного армированного волокном листа, и формирование из многослойного армированного волокном листа заданной формы. Каждая первая и вторая армирующие оболочки включают матрицу армирующих волокон и термопластической смолы, в которых матрица армированных волокон на первой поверхности ориентирована в двух направлениях и матрица армированных волокон на второй поверхности ориентирована в двух направлениях.

Краткое описание фигур

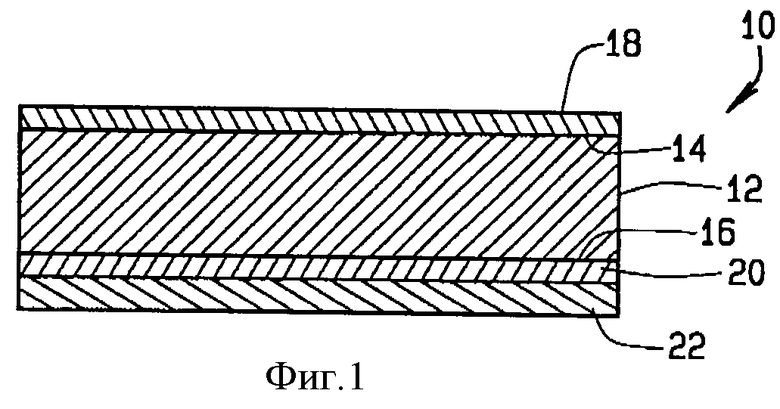

Фигура 1 - секционная схематическая иллюстрация композитного термопластического листа в соответствии с выполнением настоящего изобретения.

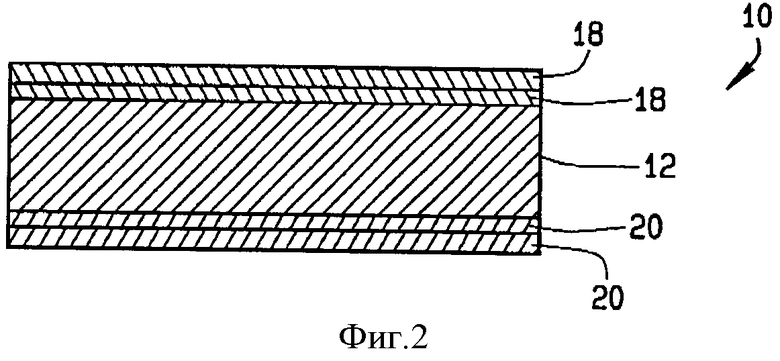

Фигура 2 - секционная схематическая иллюстрация композитного термопластического листа в соответствии с другим выполнением настоящего изобретения.

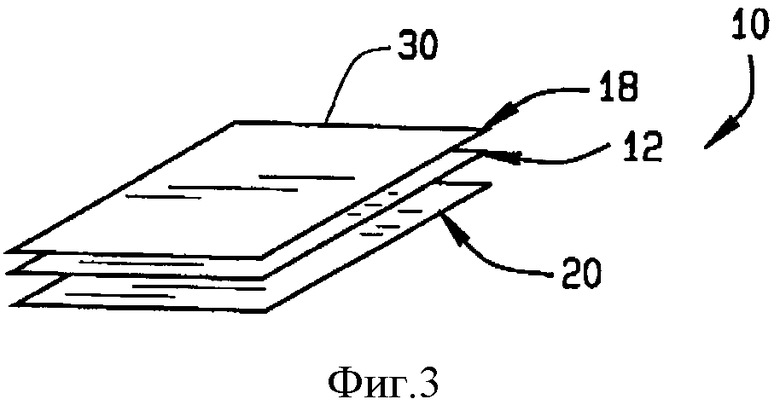

Фигура 3 схематическая иллюстрация проекции в разобранном виде композитного термопластического листа, представленного на Фигуре 1.

Осуществление изобретения

Ниже описан подробно формуемый легкий композитный термопластический лист, имеющий армирующую оболочку для изготовления структурных компонентов интерьера автомобиля, например спинки сиденья. Композитный термопластический лист может быть использован для уменьшения весовой нагрузки внутренних компонентов автомобиля приблизительно до 60%, не жертвуя прочностью по сравнению с известным стальным образцом. Композитный лист можно подвергнуть горячему формованию при низких давлениях, что дает время цикла приблизительно 60 секунд или меньше и умеренных температурах около 160°F. Процесс формования при низких давлениях использует, например, алюминиевое оборудование для формования вместо стального пресса для штамповки, используемого для известных стальных образцов. Толщина композитного термопластического листа в одном осуществлении изобретения составляет около 2 мм до приблизительно 10 мм и в другом осуществлении составляет от около 2 мм до приблизительно 4 мм, что уменьшает объем, занимаемый спинкой сиденья, и соответственно увеличивает место для ног и/или объем багажника в автомобиле.

Фигура 1 представляет секционную схематическую иллюстрацию легкого композитного термопластического листа 10. В типичном выполнении легкий композитный термопластический лист 10 включает легкий пористый срединный слой 12, имеющий первую поверхность 14 и вторую поверхность 16. Первая армирующая оболочка 18 закреплена на первой поверхности 14 срединного слоя 12. Вторая армирующая оболочка 20 закреплена на второй поверхности 16 срединного слоя 12. Декоративная оболочка 22 связана со второй армирующей оболочкой 20. В альтернативных вариантах осуществления композитный лист 10 включает декоративные оболочки 22, связанные с первой и второй армирующими оболочками 18 и 20, или выполнен без декоративных оболочек.

Средний слой 12 формируют из полотна, изготовленного из структур с открытыми ячейками, образованными случайным переплетением армирующих волокон, скрепленных вместе, по крайней мере частично, одной или более термопластичной смолой, где содержание пустот в пористом срединном слое 12 в общем случае находится в диапазоне приблизительно от 1% до 95% и в частности приблизительно от 30% до 80% общего объема срединного слоя 12. В другом воплощении, пористый срединный слой 12 выполнен из структур с открытыми ячейками, образованных случайным переплетением армирующих волокон, скрепленных вместе, по крайней мере, частично, одной или более термопластичной смолой, где приблизительно от 40% до 100% ячеек структуры открыты и позволяют проходить через них воздуху и газам. Срединный слой 12 имеет плотность в одном воплощении приблизительно от 0,1 г/см3 до 1,8 г/см3 и в другом воплощении приблизительно от 0,3 г/см3 до 1,0 г/см3. Срединный слой 12 формируют, используя известный способ получения, например, способ мокрой выкладки, способ воздушной выкладки, способ сухого смешивания, способ кардочесания, способ иглопробивания и другие известные способы, которые используют для изготовления нетканых материалов. Подходящими также являются комбинации таких способов.

Срединный слой 12 включает приблизительно от 20 до 80 мас.% армирующих волокон, имеющих среднюю длину приблизительно от 5 мм до 50 мм, и приблизительно от 20 до 80 мас.% полностью или большей частью неуплотненных волокон или частиц термопластичных материалов от общего веса срединного слоя 12. В другом воплощении срединный слой 12 включает приблизительно от 30 до 55 мас.% армирующих волокон. В другом воплощении, срединный слой 12 включает армирующие волокна, имеющие среднюю длину приблизительно от 5 мм до 25 мм. Подходящие волокна включают, но не ограничены металлическими волокнами, металлизированными неорганическими волокнами, металлизированными синтетическими волокнами, стеклянными волокнами, волокнами графита, углеродными волокнами, керамическими волокнами, минеральными волокнами, волокнами базальта, неорганическими волокнами, арамидными волокнами, волокнами кенафа, джутовыми волокнами, волокнами льна, волокнами конопли, целлюлозными волокнами, волокнами сизаля, кокосовыми волокнами и их смесями.

В типичном воплощении, армирующие волокна, имеющие среднюю длину приблизительно от 5 мм до 50 мм, добавляют совместно с порошкообразными частицами термопласта, например порошком полипропилена, к перемешанной водной пене, которая может содержать поверхностно-активное вещество. Компоненты перемешивают в течение времени, достаточного для образования диспергированной смеси армирующих волокон и порошка термопласта в водной пене. После этого дисперсионную смесь помещают на любую подложку с подходящей структурой, например проволочную сетку, и затем удаляют воду через подложку, образуя полотно. Полотно высушивают и нагревают выше температуры размягчения порошка термопласта. Затем полотно охлаждают и прессуют до заданной толщины для получения композитного срединного слоя 12, с содержанием пустот приблизительно между 1 и 95%.

Полотно нагревают выше температуры размягчения термопластических смол в срединном слое 12, чтобы существенно смягчить пластик и пропустить через одно или более уплотняющих устройств, например каландры, установки для производства двуслойных лент, прессы с пошаговым перемещением, многоэтажные прессы, автоклавы и другие подобные устройства, используемые для ламинирования и упрочнения листов и тканей так, чтобы полимерный материал мог течь и смачивать волокна. Зазор между уплотняющими элементами в уплотняющих устройствах устанавливают меньше толщины неупрочненного полотна и больше толщины полностью уплотненного полотна, что делает возможным расширения полотна и по существу сохранить проницаемость после прохождения полотна через ролики. В одном воплощении зазор устанавливают приблизительно на 5-10% больше толщины полностью уплотненного полотна. Полностью уплотненное полотно означает полотно, которое полностью спрессовано и, по существу, лишено пустот. Полностью уплотненное полотно должно иметь менее 5% пустот и пренебрежимо малое содержание структур с открытыми ячейками.

Частицы пластика включают короткие полимерные волокна, которые могут быть включены для улучшения когезии структуры полотна в ходе изготовления. Связывание происходит за счет термических характеристик материалов пластика в структуре ткани. Полотно нагревают для плавления термопластического компонента по его поверхностям, смежным с частицами и волокнами.

В одном воплощении индивидуальное армирующее волокно не должно в среднем быть короче, чем приблизительно 5 миллиметров, потому что более короткие волокна не обеспечивают достаточного армирования в конечном формованном изделии. Также, армирующие волокна не должны в среднем быть длиннее, чем приблизительно 50 миллиметров, так как с такими волокнами трудно работать в производственных условиях.

В одном воплощении для придания структурной прочности армирующие волокна имеют средний диаметр приблизительно от 7 до 22 мкм. Волокна диаметром менее чем приблизительно 7 мкм легко могут переноситься воздухом и могут стать причиной загрязнения окружающей среды и проблем с техникой безопасности. С волокнами диаметром более чем приблизительно 22 мкм трудно работать в производственных условиях, и после формования они не обеспечивают эффективного армирования матрицы пластика.

В одном воплощении термопласт, используемый для получения срединного слоя 12, по крайней мере, частично, имеет форму частиц. Подходящие термопласты включают, но не ограничены, полиолефинами, включая полиметилен, полиэтилен, и полипропилен, полистирол, акрилонитрилстирол, бутадиен, сложные полиэфиры, включая полиэтилентерефталат, полибутилентерефталат, и полипропилентерефталат, полибутилентерахлорат, и поливинилхлорид как пластифицированный, так и непластифицированный, акрилы, включая полиметилметакрилат, и смеси этих материалов друг с другом или другими полимерными материалами. Другие подходящие термопласты включают, но не ограничены, простыми эфирами полиариленов, акрилонитрил-бутилакрилат-стирольными полимерами, аморфным нейлоном, а так же сплавы и смеси этих материалов друг с другом или другими полимерными материалами. Предполагается, что может быть использована любая термопластичная смола, которая химически устойчива к воде и которая может быть достаточно размягчена нагреванием, так чтобы ее можно было бы расплавить и/или формовать без химического или термического разложения.

Термопластические частицы не должны быть очень мелкими, но частицы более крупные, чем приблизительно 1,5 миллиметров не подходят, т.к. они не обладают такой текучестью в ходе процесса формования, чтобы получить гомогенную структуру. Использование более крупных частиц может привести к снижению модуля упругости материала при уплотнении.

Первая армирующая оболочка 18 на фигурах 2 и 3 включает матрицу 30 из армирующих волокон, скрепленных друг с другом термопластичной смолой. Армирующие волокна ориентированы в двух направлениях. Также вторая армирующая оболочка 20 включает матрицу 32 из армированных волокон, скрепленных друг с другом, с ориентацией в двух направлениях. Под ориентацией в двух направлениях подразумевают, что продольная ось, по крайней мере, некоторых из армирующих волокон не параллельна продольной оси остальных армирующих волокон. Угол между осями армирующих волокон может быть 90°, 45°, 30° и т.п. Армирующие волокна могут быть плетеными или вязаными. Если армирующие волокна в первой армирующей оболочке 18 ориентированы в одном направлении, другую первую армирующую оболочку 18 с армирующими волокнами, ориентированными в одном направлении, располагают так, чтобы армирующие волокна в дополнительной армирующей оболочке 18 находились под углом к первой армирующей оболочке 18, таким образом создавая матрицу армирующих волокон, которые ориентированы в двух направлениях. Аналогично более чем одну вторую армирующую оболочку 20 с армирующими волокнами, ориентированными в одном направлении, используют для формирования матрицы из армирующих волокон с ориентацией в двух направлениях. В альтернативных воплощениях множество первых армирующих оболочек 18 с армирующими волокнами, ориентированными в одном направлении, используют для формирования матрицы из армирующих волокон, ориентированных в двух направлениях, и множество вторых армирующих оболочек 20 с армирующими волокнами, ориентированными в одном направлении, используют для формирования матрицы из армирующих волокон, ориентированных в двух направлениях.

Каждая первая и вторая армирующие оболочки, содержат приблизительно от 50 до 80 мас.% армирующих волокон.

Армирующие волокна, описанные выше, пригодные для создания срединного слоя 12, также подходят для создания армирующих оболочек 18 и 20. Также термопластические смолы, описанные выше, пригодные для срединного слоя 12, являются подходящими для армирующих оболочек 18 и 20. Армирующие оболочки 18 и 20 могут быть закреплены на срединном слое 12 в ходе процесса формирования срединного слоя 12 или армирующие оболочки 18 и 20 могут быть закреплены перед формованием структурного компонента автомобиля, например спинки сиденья. Армирующие оболочки 18 и 20 могут быть ламинированным со срединным слоем 12, прикреплены звуковой сваркой к срединному слою 12 или просто положены параллельно срединному слою 12 перед формованием структурного компонента.

В одном типичном воплощении для получения структурного компонента транспортного средства композитный термопластичный лист 10 нагревают до температуры, достаточной для плавления термопластичной смолы. Нагретый композитный термопластичный лист 10 помещают в форму, например алюминиевую форму, нагретую приблизительно до 160°F, и штампуют в желательную форму, используя пресс низкого давления. В других воплощениях, композитный термопластичный лист 10 можно формовать в различные структурные компоненты интерьера автомобиля, используя любой метод, известный в технике, включая, например, горячее формирование, термоштамповк, вакуумное формование, прямое формование и автоклавирование.

В другом воплощении на вторую армирующую оболочку 20 наносят декоративный слой 22 любым известным способом, например ламинированием, наклеиванием и т.п. Декоративный слой 22 выполнен из термопластичной пленки, например поливинилхлорида, полиолефина, термопластичного полиэфира, термопластичного эластомера и т.п. В другом воплощении декоративный слой 22 представляет собой многослойную структуру, которая содержит вспененный срединный слой, выполненный из, например, полипропилена, полиэтилена, поливинилхлорида, полиуретана и т.п. Ткань, соединенная со вспененным срединным слоем, представляет собой, например, плетеные ткани, выполненные из натуральных и синтетических волокон, нетканый материал из органического волокна после иглопрокалывания или т.п. рельефная ткань, трикотаж, ткань из флока и т.п. В другом воплощении ткань связана со срединным вспененным слоем пены с термопластичным клеем, включая клеи, отверждающиеся под давлением, и термоклеи, например полиамиды, модифицированные полиолефины, уретаны и полиолефины.

В то время как изобретение было описано в виде различных частных выполнений, квалифицированные в данной области техники специалисты понимают, что изобретение можно модифицировать в пределах объема притязаний формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНАЯ ИНТЕРЬЕРНАЯ ЗВУКОПОГЛОЩАЮЩАЯ ПАНЕЛЬ | 2005 |

|

RU2379434C9 |

| КОМПОЗИТНЫЕ ЛИСТЫ НА ОСНОВЕ ТЕРМОПЛАСТА, ВКЛЮЧАЮЩИЕ НАТУРАЛЬНЫЕ ВОЛОКНА | 2005 |

|

RU2386734C2 |

| ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2585026C2 |

| ЛИСТЫ ТЕРМОПЛАСТА С ПОВЕРХНОСТНЫМ ПОКРЫТИЕМ, АРМИРОВАННЫЕ ВОЛОКНОМ | 2007 |

|

RU2471889C2 |

| НОВЫЙ ПРЕПРЕГ | 1999 |

|

RU2207107C2 |

| ЛЕНТОЧНАЯ СТРУКТУРА ДЛЯ ПРЕССА С УДЛИНЕННОЙ ЗОНОЙ ПРЕССОВАНИЯ, ИЗГОТОВЛЕННАЯ ИЗ ВОЛОКОН, ПРОПИТАННЫХ СМОЛОЙ | 2004 |

|

RU2352703C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| АРМИРОВАННЫЕ ВОЛОКНАМИ ТЕРМОПЛАСТИЧНЫЕ ЛИСТЫ С ПОВЕРХНОСТНЫМ ПОКРЫТИЕМ | 2005 |

|

RU2397871C2 |

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

| БЕСКОНЕЧНАЯ ЛЕНТА, ПРИМЕНЯЕМАЯ В БУМАЖНОМ ПРОИЗВОДСТВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛЕНТЫ, ОСНОВА ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛЕНТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ОСНОВЫ | 2004 |

|

RU2362852C2 |

Изобретение относится к технологии получения многослойного армированного волокном материала в виде листа для структурных компонентов интерьера автомобиля. Лист включает, при типичном выполнении, проницаемый армированный волокном термопластичный срединный слой, имеющий первую поверхность и вторую поверхность. Срединный слой включает структуры с открытыми ячейками, образованными случайным переплетением множества армирующих волокон, имеющих среднюю длину приблизительно от 5 до 50 мм и скрепленных друг с другом термопластичной смолой, имеющий плотность приблизительно от 0,1 г/см3 до 1,8 г/см3, содержание пустот приблизительно между 1 и 95% и приблизительно 20-80 мас.% полностью или большей частью неуплотненных волокон или частиц термопластичных материалов. Многослойный лист также включает, по крайней мере, одну первую армирующую оболочку на первой поверхности срединного слоя и, по крайней мере, одну вторую армирующую оболочку на второй поверхности срединного слоя. Каждая первая и вторая армирующие оболочки включают матрицу армирующих волокон и термопластичной смолы, где армирующие волокна матрицы на первой поверхности и армирующие волокна матрицы на второй поверхности ориентированы в двух направлениях. Структурный компонент интерьера автомобиля включает спинку сиденья из указанного многослойного армированного волокном материала. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Многослойный армированный волокном лист для изготовления структурных компонентов интерьера автомобиля, где указанный многослойный армированный волокном лист, включает:

проницаемый армированный волокном термопластичный срединный слой, включающий структуры с открытыми ячейками, образованными случайным переплетением множества армирующих волокон, имеющих среднюю длину приблизительно от 5 мм до 50 мм и скрепленных друг с другом термопластичной смолой, имеющий плотность приблизительно от 0,1 г/см3 до 1,8 г/см3, содержание пустот приблизительно между 1 и 95% и приблизительно от 20% до 80 мас.% полностью или большей частью неуплотненных волокон или частиц термопластичных материалов, и включающий первую поверхность и вторую поверхность;

по крайней мере, одну первую армирующую оболочку на указанной первой поверхности; и

по крайней мере, одну вторую армирующую оболочку на указанной второй поверхности;

каждая указанная первая и вторая армирующие оболочки, включающие матрицу армирующих волокон и термопластичной смолы, в которых армирующие волокна указанной матрицы на указанной первой поверхности ориентированы в двух направлениях, и армирующие волокна указанной матрицы на указанной второй поверхности ориентированы в двух направлениях.

2. Многослойный армированный волокном лист по п.1, в котором указанная первая армирующая оболочка включает две первые армирующие оболочки, расположенные на первой поверхности, каждая указанная первая армирующая оболочка включает матрицу армирующих волокон и термопластичной смолы, указанные армирующие волокна в каждой из указанных первых армирующих оболочек ориентированы в одном направлении с продольной осью указанных армирующих волокон, ориентированных в одном направлении, и указанные две первые армирующие оболочки расположены таким образом, что указанная продольная ось указанных армирующих волокон одной из указанных армирующих оболочек расположена под углом к указанной продольной оси другой первой армирующей оболочки, ориентируя армирующие волокна указанной первой оболочки в двух направлениях.

3. Многослойный армированный волокном лист по п.1, в котором каждая указанная первая и вторая армирующие оболочки содержат приблизительно от 50 до 80 мас.% армирующих волокон.

4. Многослойный армированный волокном лист по п.1, в котором указанный срединный слой содержит приблизительно от 20 до 80 мас.% армирующих волокон.

5. Многослойный армированный волокном лист по п.1, в котором указанные армирующие волокна в указанном срединном слое и указанные первая и вторая армирующие оболочки содержат, по крайней мере, одно волокно из металлических волокон, металлизированных неорганических волокон, металлизированных синтетических волокон, стеклянных волокон, полиэфирных волокон, полиамидных волокон, волокон графита, углеродных волокон, керамических волокон, минеральных волокон, базальтовых волокон, неорганических волокон, арамидных волокон, волокон кенафа, джутовых волокон, волокон льна, волокон конопли, целлюлозных волокон, волокон сизаля и кокосовых волокон.

6. Многослойный армированный волокном лист по п.1, в котором указанная термопластичная смола в указанном срединном слое и указанные первая и вторая армирующие оболочки содержат, по крайней мере, один из полиолефинов, полиамидов, полистирола, полимеров акрилонитрилстирола, бутадиена, сложных полиэфиров, полибутилентерахлората, поливинилхлорида, полифениленового эфира, оксида полифенилена, полиэфиримида, поликарбонатов, эфиров поликарбонатов, полимеров акрилонитрил-бутилакрилат-стирола, полибутилентерефталата, полиэтилентерефталата и аморфного нейлона.

7. Многослойный армированный волокном лист по п.1, отличающийся тем, что он дополнительно содержит декоративный слой на внешней поверхности по крайней мере одной указанной первой армирующей оболочки и по крайней мере одной указанной второй армирующей оболочке.

8. Структурный компонент интерьера автомобиля, включающий спинку сидения из многослойного армированного волокном материала, где указанный многослойный армированный волокном материал включает:

проницаемый армированный волокном термопластичный срединный слой, включающий структуры с открытыми ячейками, образованными случайным переплетением множества армирующих волокон, имеющих среднюю длину приблизительно от 5 мм до 50 мм и скрепленных друг с другом термопластичной смолой, имеющий плотность приблизительно от 0,1 г/см3 до 1,8 /см3, содержание пустот приблизительно между 1 и 95% и приблизительно от 20% до 80 мас.% полностью или большей частью неуплотненных волокон или частиц термопластичных материалов, и включающий первую поверхность и вторую поверхность;

по крайней мере, одну первую армирующую оболочку на указанной первой поверхности; и

по крайней мере, одну вторую армирующую оболочку на указанной второй поверхности;

каждая указанная первая и вторая армирующие оболочки включают матрицу армирующих волокон и термопластичной смолы, в которых армирующие волокна указанной матрицы на указанной первой поверхности ориентированы в двух направлениях, и армирующие волокна указанной матрицы на указанной второй поверхности ориентированы в двух направлениях.

9. Структурный компонент по п.8, в котором указанная первая армирующая оболочка включает две первые армирующие оболочки, расположенные на первой поверхности, каждая указанная первая армирующая оболочка включает матрицу армирующих волокон и термопластичной смолы, указанные армирующие волокна в каждой из указанных первых армирующих оболочек ориентированы в одном направлении с продольной осью указанных армирующих волокон, ориентированных в одном направлении, и указанные две первые армирующие оболочки расположены таким образом, что указанная продольная ось указанных армирующих волокон одной из указанных армирующих оболочек расположена под углом к указанной продольной оси другой первой армирующей оболочки, ориентируя указанные армирующие волокна указанной первой оболочки в двух направлениях.

10. Структурный компонент по п.8, в котором каждая указанная первая и вторая армирующие оболочки содержат приблизительно от 50 до 80 мас.% армирующих волокон.

11. Структурный компонент по п.8, в котором указанный срединный слой содержат приблизительно от 20 до 80 мас.%. армирующих волокон.

12. Структурный компонент по п.8, в котором указанные армирующие волокна в указанном срединном слое и указанные первая и вторая армирующие оболочки содержат, по крайней мере, одно волокно из металлических волокон, металлизированных неорганических волокон, металлизированных синтетических волокон, стеклянных волокон, полиэфирных волокон, полиамидных волокон, волокон графита, углеродных волокон, керамических волокон, минеральных волокон, базальтовых волокон, неорганических волокон, арамидных волокон, волокон кенафа, джутовых волокон, волокон льна, волокон конопли, целлюлозных волокон, волокон сизаля и кокосовых волокон.

13. Структурный компонент по п.8, в котором указанная термопластичная смола в указанном срединном слое и указанные первая и вторая армирующие оболочки содержат, по крайней мере, один из полиолефинов, полиамидов, полистирола, полимеров акрилонитрилстирола, бутадиена, сложных полиэфиров, полибутилентерахлората, поливинилхлорида, полифениленового эфира, оксида полифенилена, полиэфиримида, поликарбонатов, эфиров поликарбонатов, полимеров акрилонитрил-бутилакрилат-стирола, полибутилентерефталата, полиэтилентерефталата и аморфного нейлона.

14. Структурный компонент по п.8, дополнительно содержащий декоративный слой на внешней поверхности по крайней мере одной указанной первой армирующей оболочке и по крайней мере одной указанной второй армирующей оболочке.

15. Способ изготовления структурного компонента интерьера автомобиля, включающего спинку сидения, который включает:

проницаемый армированный волокном термопластичный срединный слой, включающий структуры с открытыми ячейками, образованными случайным переплетением множества армирующих волокон, имеющих среднюю длину приблизительно от 5 мм до 50 мм и скрепленных друг с другом термопластичной смолой, имеющий плотность приблизительно от 0,1 г/см3 до 1,8 /см3, содержание пустот приблизительно между 1 и 95% и приблизительно от 20% до 80 мас.% полностью или большей частью неуплотненных волокон или частиц термопластичных материалов, и включающий первую поверхность и вторую поверхность;

размещение, по крайней мере, одной первой армирующей оболочки на первой поверхности;

размещение, по крайней мере, одной второй, армирующей оболочки на второй поверхности; закрепление, по крайней мере, одной первой армирующей оболочки на первой поверхности; закрепление, по крайней мере, одной второй армирующей оболочки на второй поверхности для получения многослойного армированного волокном листа; и формование многослойного армированного волокном листа до заданной формы; причем каждая указанная первая и вторая армирующие оболочки включают матрицу армирующих волокон и термопластичной смолы, в которых армирующие волокна указанной матрицы на указанной первой поверхности ориентированы в двух направлениях, и армирующие волокна указанной матрицы на указанной второй поверхности ориентированы в двух направлениях.

16. Способ по п.15, в котором указанная первая армирующая оболочка включает две первые армирующие оболочки, расположенные на первой поверхности, каждая указанная первая армирующая оболочка включает матрицу армирующих волокон и термопластичной смолы, указанные армирующие волокна в каждой из указанных первых армирующих оболочек ориентированы в одном направлении с продольной осью указанных армирующих волокон, ориентированных в одном направлении, и указанные две первые армирующие оболочки расположены таким образом, что указанная продольная ось указанных армирующих волокон одной из указанных армирующих оболочек расположена под углом к указанной продольной оси другой первой армирующей оболочки, ориентируя указанные армирующие волокна указанной первой оболочки в двух направлениях.

17. Способ по п.15, в котором каждая указанная первая и вторая армирующие оболочки содержат приблизительно от 50 до 80 мас.% армирующих волокон.

18. Способ по п.15, в котором срединный слой содержит приблизительно от 20 до 80 мас.% армирующих волокон.

19. Способ по п.15, в котором указанные армирующие волокна в указанном срединном слое и указанные первая и вторая армирующие оболочки содержат, по крайней мере, одно волокно из металлических волокон, металлизированных неорганических волокон, металлизированных синтетических волокон, стеклянных волокон, полиэфирных волокон, полиамидных волокон, волокон графита, углеродных волокон, керамических волокон, минеральных волокон, базальтовых волокон, неорганических волокон, арамидных волокон, волокон, кенафа, джутовых волокон, волокон льна, волокон конопли, целлюлозных волокон, волокон сизаля и кокосовых волокон.

20. Способ по п.15, дополнительно включающий закрепление, по крайней мере, одного декоративного слоя на многослойном армированном волокном листе.

| US 4978489 A, 18.12.1990 | |||

| US 4670331 A, 02.06.1987 | |||

| Система охлаждения аппаратуры | 1985 |

|

SU1277715A1 |

| JP 9254249 А, 30.09.1997 | |||

| JP 2004130723 А, 30.04.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ СВЯЗУЮЩИЙ МАТЕРИАЛ НА ОСНОВЕ АЦЕТАТА ЦЕЛЛЮЛОЗЫ И АРМИРУЮЩИЕ ВОЛОКНА ПРИРОДНОЙ ЦЕЛЛЮЛОЗЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2123014C1 |

Авторы

Даты

2011-09-20—Публикация

2007-04-04—Подача