ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

[0001] Данное описание относится к пенопласту на основе фенольной смолы и способу его получения.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы существует потребность в улучшении свойств герметичности и теплоизоляции в жилищном строительстве по таким причинам, как улучшенное осознание эффективности применения энергии и обязательное внедрение стандартов эффективности применения энергии нового поколения. Предполагается, что данная потребность в улучшенных свойствах герметичности и свойств теплоизоляции в жилищном строительстве будет требовать увеличения толщины изоляционных материалов. Однако увеличение толщины изоляционных материалов является проблематичным, поскольку оно делает необходимыми проектные изменения с учетом снижения внутренней жилой площади и ограничений на пространство внутри стен.

[0003] Примеры известных изоляционных материалов для жилищного строительства включают волокнистые изоляционные материалы, такие как стекловолокно и минеральная вата, и изоляционные материалы из пенопласта, получаемые вспениванием стирольной смолы, уретановой смолы и фенольной смолы. Из данных изоляционных материалов, пенопласт на основе фенольной смолы представляет собой превосходный изоляционный материал для жилищного строительства благодаря наличию низкой газопроницаемости и стабильных долгосрочных теплоизолирующих свойств. Известно, что на теплоизолирующие свойства пенопласта на основе фенольной смолы значительно влияют тип и состояние соединений, инкапсулированных в поры пенопласта на основе фенольной смолы.

[0004] Хлорфторуглероды (CFC), обладающие низкой теплопроводностью, общепринято применяют в качестве данных инкапсулированных соединений в пенопласте на основе фенольной смолы. Однако CFC делают значительный вклад в истощение озонового слоя и изменение климата, и их применение прекращено с принятием Монреальского протокола в 1987. Следовательно, осуществляется замена на гидрофторуглероды (HFC) и подобные, обладающие сравнительно низким потенциалом истощения озонового слоя для применения в качестве данных инкапсулированных соединений. Однако, поскольку HFC все еще обладают большим потенциалом по вызыванию глобального потепления, существует потребность в соединениях, которые имеют низкую теплопроводность, так же как и CFC и HFC, также обладая низким потенциалом по истощению озонового слоя и низким потенциалом вызывания глобального потепления.

[0005] PTL 1, 2, 3 и 4 описывают хлорированные и нехлорированные гидрофторолефины в качестве соединений, которые обладают низким потенциалом по истощению озонового слоя и низким потенциалом вызывания глобального потепления, и которые обладают огнезащитными свойствами.

СПИСОК ЛИТЕРАТУРЫ

Патентная литература

[0006] PTL 1: JP 2010-522819 A

PTL 2: JP 2013-064139 A

PTL 3: JP 2011-504538 A

PTL 4: JP 2007-070507 A

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Техническая проблема

[0007] PTL 1, 2, 3 и 4 описывают множество хлорированных и нехлорированных гидрофторолефинов, среди которых описано, что 1-хлор-3,3,3-трифторпропан, 1,3,3,3-тетрафтор-1-пропан, 2,3,3,3-тетрафтор-1-пропан и 1,1,1,4,4,4-гексафтор-2-бутен обладают низким потенциалом по истощению озонового слоя и низким потенциалом вызывания глобального потепления, и являются применимыми в изоляционных материалах на основе пенопласта. Однако, хотя данные соединения обладают низким потенциалом по истощению озонового слоя и потенциалом вызывания глобального потепления, они также обладают высокой полярностью. Соответственно, когда данные соединения применяют в пенопласте на основе фенольной смолы, существует негативный момент, заключающийся в том, что фенольная смола, содержащая гидрофильные группы в виде гидроксильных групп, в связи с этим пластифицируется, и прочность при сжатии и доля закрытых пор пенопласта на основе фенольной смолы снижаются. Следовательно, когда хлорированные и нехлорированные гидрофторолефины, такие как описанные выше, применяют просто как заменители в способах для пенопласта на основе фенольной смолы, в которых применяют общепринятые углеводороды, существуют случаи, в которых образуется пена низкого качества с низкой прочностью при сжатии и низкой долей закрытых пор. С другой стороны, увеличение прочности при сжатии пенопласта на основе фенольной смолы общепринятыми способами требует увеличения плотности пенопласта на основе фенольной смолы, что увеличивает вес пенопласта на основе фенольной смолы и приводит к проблемам, таким как худшая технологичность при установке и большие затраты, связанные с укреплением пенопласта на основе фенольной смолы, применяя другие компоненты, каркас или подобные.

[0008] Соответственно, цель настоящего описания заключается в обеспечении пенопласта на основе фенольной смолы, обладающего низким воздействием на окружающую среду (т.е., низким потенциалом по истощению озонового слоя и потенциалом вызывания глобального потепления), высокой прочностью при сжатии, превосходной технологичностью при установке и низкой стоимостью, связанной с укреплением, и также в обеспечении способа получения данного пенопласта на основе фенольной смолы.

Решение проблемы

[0009] Как результат усердного исследования, проведенного для достижения целей, изложенных выше, изобретатели настоящего изобретения обнаружили, что пенопласт на основе фенольной смолы, обладающий низким воздействием на окружающую среду, высокой прочностью при сжатии, превосходной технологичностью при установке и низкой стоимостью, связанной с укреплением, можно получить, применяя специальное соединение, и регулированием плотности, доли закрытых пор и 10% прочности при сжатии в конкретных диапазонах. Изобретатели настоящего изобретения завершили описанные способы на основе данного открытия.

[0010] Конкретно, настоящее изобретение относится к пенопласту на основе фенольной смолы, содержащему, по меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода, где пенопласт на основе фенольной смолы имеет плотность, по меньшей мере, 20 кг/м3 и не более чем 100 кг/м3, пенопласт на основе фенольной смолы имеет долю закрытых пор, по меньшей мере, 80% и не более чем 99%, и плотность и 10% прочность при сжатии пенопласта на основе фенольной смолы удовлетворяет соотношению:

C≥0,5X - 7,

где C представляет собой 10% прочность при сжатии в Н/см2, и X представляет собой плотность в кг/м3.

[0011] Пенопласт на основе фенольной смолы предпочтительно содержит: галогенированный углеводород; и, по меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина и нехлорированного гидрофторолефина.

[0012] По меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина и нехлорированного гидрофторолефина предпочтительно представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из 1-хлор-3,3,3-трифторпропана, 2-хлор-3,3,3-трифторпропана, 1,3,3,3-тетрафтор-1-пропана, 2,3,3,3-тетрафтор-1-пропана и 1,1,1,4,4,4-гексафтор-2-бутена.

[0013] Галогенированный углеводород предпочтительно представляет собой изопропилхлорид.

[0014] Пенопласт на основе фенольной смолы предпочтительно дополнительно содержит углеводород, содержащий количество углеродов не более чем 6.

[0015] По меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода предпочтительно имеет содержание, по меньшей мере, 30% по массе относительно суммарного содержания хлорированного гидрофторолефина, нехлорированного гидрофторолефина, галогенированного углеводорода и углеводорода, содержащего количество атомов углерода не более чем 6.

[0016] Пенопласт на основе фенольной смолы предпочтительно дополнительно содержит соединение, содержащее азот.

[0017] Соединение, содержащее азот, предпочтительно представляет собой соединение, выбранное из группы, состоящей из мочевины, меламина, нуклидина, пиридина, гексаметилентетрамина и их смесей.

[0018] Абсолютная величина пространственного изменения пенопласта на основе фенольной смолы после трех циклов сушки и увлажнения предпочтительно составляет не более чем 2,0 мм.

[0019] Пенопласт на основе фенольной смолы предпочтительно имеет хрупкость не более чем 50%, как определено согласно JIS A 9511(2003)5.1.4.

[0020] Более того, настоящее изобретение относится к ламинату из пенопласта на основе фенольной смолы, содержащему пенопласт на основе фенольной смолы, описанный выше, и поверхностные материалы, соответственно, на первой поверхности и второй поверхности пенопласта на основе фенольной смолы, где оба поверхностных материала являются газопроницаемыми.

[0021] Кроме того, настоящее изобретение относится к способу получения пенопласта на основе фенольной смолы, включающему вспенивание и отверждение на поверхностном материале вспениваемой композиции фенольной смолы, содержащей фенольную смолу, поверхностно-активное вещество, катализатор для отверждения, и, по меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода, где фенольная смола имеет средневесовую молекулярную массу Mw, по меньшей мере, 400 и не более чем 3000, как определено гельпроникающей хроматографией, фенольная смола имеет вязкость при 40°C, по меньшей мере, 1000 мПа⋅с и не более чем 100000 мПа⋅с, фенольная смола имеет константу скорости увеличения вязкости, по меньшей мере, 0,05 (1/мин) и не более чем 0,5 (1/МИН), пенопласт на основе фенольной смолы имеет плотность, по меньшей мере, 20 кг/м3 и не более чем 100 кг/м3, пенопласт на основе фенольной смолы имеет долю закрытых пор, по меньшей мере, 80% и не более чем 99%, и плотность и 10% прочность при сжатии пенопласта на основе фенольной смолы удовлетворяет требованию:

C≥0,5X - 7,

где C представляет собой 10% прочность при сжатии в Н/см2, и X представляет собой плотность в кг/м3.

[0022] Фенольная смола предпочтительно имеет тангенс угла потерь tan δ при 40°C, по меньшей мере, 0,5 и не более чем 40,0, и тангенс угла потерь tan δ при 60°C, по меньшей мере, 2,0 и не более чем 90,0.

Полезный эффект

[0023] Описанный пенопласт на основе фенольной смолы обладает низким воздействием на окружающую среду, высокой прочностью при сжатии, превосходной технологичностью при установке и низкой стоимостью, связанной с укреплением, как результат конфигурации, изложенной выше.

Более того, описанный способ получения пенопласта на основе фенольной смолы обеспечивает простое получение описанного пенопласта на основе фенольной смолы, имеющего конфигурацию, изложенную выше.

ПОДРОБНОЕ ОПИСАНИЕ

[0024] Далее обеспечивают подробное описание описанного варианта осуществления (далее называемого ʺнастоящим вариантом осуществленияʺ). Однако описанные способы не ограничиваются следующим вариантом осуществления.

[0025] Пенопласт на основе фенольной смолы согласно настоящему варианту осуществления содержит, по меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода, и имеет плотность, по меньшей мере, 20 кг/м3 и не более чем 100 кг/м3 и долю закрытых пор, по меньшей мере, 80% и не более чем 99%. Более того, плотность и 10% прочность при сжатии пенопласта на основе фенольной смолы согласно настоящему варианту осуществления удовлетворяет требованию:

C≥0,5X - 7,

где C представляет собой 10% прочность при сжатии (Н/см2), и X представляет собой плотность (кг/м3).

В настоящем описании, термин ʺсоединение αʺ можно применять для ссылки на соединение или смесь, состоящую, по меньшей мере, из одного соединения, выбранного из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода.

[0026] Соединение α, содержащееся в пенопласте на основе фенольной смолы согласно настоящему варианту осуществления, имеет низкий потенциал по истощению озонового слоя и потенциал вызывания глобального потепления, и, как результат, пенопласт на основе фенольной смолы согласно настоящему варианту осуществления обладает низким воздействием на окружающую среду.

Не накладывают конкретные ограничения на хлорированный гидрофторолефин или нехлорированный гидрофторолефин, но с точки зрения низкой теплопроводности и свойств вспенивания, 1-хлор-3,3,3-трифторпропан, 2-хлор-3,3,3-трифторпропан, 1,3,3,3-тетрафтор-1-пропан, 2,3,3,3-тетрафтор-1-пропан, 1,1,1,4,4,4-гексафтор-2-бутен и подобные являются предпочтительными.

Более того, не накладывают конкретные ограничения на галогенированный углеводород, но с точки зрения низкой теплопроводности, низкого потенциала по истощению озонового слоя и низкого потенциала вызывания глобального потепления и температуры кипения, галогенированный углеводород, который содержит, по меньшей мере, один атом водорода, галогенированный углеводород, который не содержит более чем один тип атома галогена, или галогенированный углеводород, который не содержит атом фтора, является предпочтительным, и изопропилхлорид является более предпочтительным.

Соединение α может включать одно соединение или комбинацию соединений, выбранных из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода.

[0027] Пенопласт на основе фенольной смолы согласно настоящему варианту осуществления может дополнительно содержать углеводород, диоксид углерода или подобный, и предпочтительно дополнительно содержит углеводород.

[0028] Углеводород может представлять собой, например, углеводород, содержащий количество атомов углерода не более чем 6. Другими словами, пенопласт на основе фенольной смолы согласно настоящему варианту осуществления может, например, содержать углеводород, содержащий количество атомов углерода не более чем 6 в добавление к содержанию, по меньшей мере, одного соединения, выбранного из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода. Конкретные примеры углеводорода, содержащего количество атомов углерода не более чем 6, включают нормальный бутан, изобутан, циклобутан, нормальный пентан, изопентан, циклопентан, неопентан, нормальный гексан, изогексан, 2,2-диметилбутан, 2,3-диметилбутан и циклогексан. Из данных углеводородов, пентан, такой как нормальный пентан, изопентан, циклопентан или неопентан, или бутан, такой как нормальный бутан, изобутан или циклобутан, является предпочтительным. Один углеводород можно применять отдельно, или два или более углеводородов можно применять в комбинации.

[0029] Хотя конкретные ограничения не накладывают, пенопласт на основе фенольной смолы согласно настоящему варианту осуществления может, например, содержать одно соединение, состоящее из одного типа соединения α, может содержать несколько типов соединения α или может содержать, по меньшей мере, один тип соединения α и, по меньшей мере, один тип углеводорода. Из данных примеров, случай, в котором пенопласт на основе фенольной смолы согласно настоящему варианту осуществления содержит галогенированный углеводород и, по меньшей мере, одно соединение, выбранное из группы, состоящей из хлорированного гидрофторолефина и нехлорированного гидрофторолефина, является предпочтительным. Более того, с точки зрения получения пены, имеющей небольшой средний диаметр пор, большую долю закрытых пор и высокую прочность при сжатии, предпочтительно, чтобы пенопласт на основе фенольной смолы согласно настоящему варианту осуществления содержал, например, по меньшей мере, один тип соединения α и, по меньшей мере, один тип углеводорода (в частности, один или два типа соединения α в качестве первого компонента и углеводород (например, пентан, такой как циклопентан или изопентан) в качестве второго компонента).

[0030] Хотя конкретные ограничения не накладывают на содержание соединения α, в ситуации, когда пенопласт на основе фенольной смолы согласно настоящему варианту осуществления содержит углеводород, содержащий количество атомов углерода не более чем 6, с точки зрения достижения небольшого среднего диаметра пор, высокой доли закрытых пор и низкой теплопроводности, содержание соединения α относительно суммарного содержания (100% по массе) соединения α и углеводорода, содержащего количество атомов углерода не более чем 6, составляет предпочтительно, по меньшей мере, 30% по массе (например, 30% по массе-100% по массе), более предпочтительно 40% по массе-100% по массе, даже более предпочтительно 50% по массе-100% по массе, особенно предпочтительно 60% по массе-100% по массе, особенно предпочтительно 70% по массе-100% по массе, и самое предпочтительное 80% по массе-100% по массе.

[0031] В настоящем варианте осуществления, соединение, содержащее азот, можно добавлять к фенольной смоле, действующее как ловушка для формальдегида для снижения выброса формальдегида из пенопласта на основе фенольной смолы или с целью обеспечения пенопласта на основе фенольной смолы с гибкостью.

[0032] Соединение, содержащее азот, может представлять собой, например, соединение, выбранное из группы, состоящей из мочевины, меламина, нуклидина, пиридина, гексаметилентетрамина и их смесей. Мочевина является предпочтительной в качестве соединения, содержащего азот. Примеры добавок, отличных от соединений, содержащих азот, которые можно добавлять, включают азот, гелий, аргон, оксиды металлов, гидроксиды металлов, карбонаты металлов, тальк, каолин, кварцевую пудру, кварцевый песок, слюду, порошок силиката кальция, волласчонит, стеклянный порошок, стеклянные шарики, золу пылеугольного топлива, кварцевую пыль, графит и алюминиевый порошок. Примеры оксидов металлов, которые можно применять, включают оксид кальция, оксид магния, оксид алюминия и оксид цинка. Примеры гидроксидов металлов, которые можно применять, включают гидроксид алюминия, гидроксид магния и гидроксид кальция. Примеры карбонатов металлов, которые можно применять, включают карбонат кальция, карбонат магния, карбонат бария и карбонат цинка. Более того, соединения на основе силанов и соединения на основе силоксанов можно добавлять в качестве добавок, отличных от соединений, содержащих азот. Данные соединения можно применять отдельно или в комбинации. Примеры соединений на основе силанов, которые можно применять, включают гексаметилдисилазан и диметоксидиметилсилан, и примеры соединений на основе силоксанов, которые можно применять, включают гексаметилдисилоксан. Поскольку соединения на основе силанов и соединения на основе силоксанов являются неполярными, они склонны не смешиваться с полярной фенольной смолой. Следовательно, можно получить пену, имеющую небольшой диаметр пор и высокую долю закрытых пор, поскольку образуется большое количество центров порообразования. Соединение, содержащее азот, и добавки, отличные от соединения, содержащего азот, можно применять отдельно или в виде комбинации двух или более типов.

[0033] Плотность пенопласта на основе фенольной смолы согласно настоящему варианту осуществления составляет, по меньшей мере, 20 кг/м3 и не более чем 100 кг/м3, предпочтительно, по меньшей мере, 20 кг/м3 и не более чем 70 кг/м3, более предпочтительно, по меньшей мере, 20 кг/м3 и не более чем 40 кг/м3, даже более предпочтительно, по меньшей мере, 22 кг/м3 и не более чем 35 кг/м3, и самое предпочтительное, по меньшей мере, 23 кг/м3 и не более чем 28 кг/м3. Если плотность является меньшей чем 20 кг/м3, сложно получить структуру с плотно закрытыми порами, и прочность при сжатии значительно снижается, поскольку стенки пор являются тонкими и склонны к разрушению при вспенивании. С другой стороны, плотность, большая чем 100 кг/м3, снижает теплоизолирующие свойства, поскольку теплопроводность твердых веществ из смолы и других твердых компонентов увеличивается.

Примите во внимание, что плотность представляет собой величину, измеренную способом, описанным в ʺ(2) плотность пеныʺ последующего раздела ʺоценкаʺ. Плотность можно регулировать, например, через соотношение соединения α и углеводорода, долю катализатора для отверждения, температуру вспенивания, молекулярный вес фенольной смолы, скорость реакции, вязкость фенольной смолы и так далее.

[0034] Изобретатели настоящего изобретения обнаружили, что в ситуации, в которой углеводород в общепринятом пенопласте, содержащем углеводород, на основе фенольной смолы просто заменяют на соединение α, увеличение вязкости, связанное с реакцией отверждения фенольной смолы в процессе вспенивания и отверждения пенопласта на основе фенольной смолы, нивелируется большой смешиваемой способностью соединения α с фенольной смолой, приводя в результате к относительно высокой скорости образования пор. Изобретатели настоящего изобретения также обнаружили, что, как следствие, трудно получить пенопласт на основе фенольной смолы, обладающий высокой прочностью при сжатии, превосходной технологичностью при установке и низкой стоимостью, связанной с укреплением, когда углеводород просто заменяют соединением α. Посредством кропотливого исследования, изобретатели настоящего изобретения обнаружили, что приведенное выше связано с долей закрытых пор и прочностью при сжатии, становящимися слишком большими или слишком маленькими.

Более того, изобретатели настоящего изобретения обнаружили, что на основе условий получения, и в частности за счет применения фенольной смолы, имеющей Mw, вязкость, константу скорости увеличения вязкости и tan δ в пределах конкретных диапазонов, можно получить величины физических свойств, такие как доля закрытых пор, прочность при сжатии и так далее, которые находятся в пределах конкретных диапазонов, и достигая данные величины физических свойств, можно получить пенопласт на основе фенольной смолы, имеющий высокую прочность при сжатии, превосходную технологичность при установке и низкую стоимость, связанную с укреплением.

[0035] Доля закрытых пор пенопласта на основе фенольной смолы согласно настоящему варианту осуществления составляет, по меньшей мере, 80% и не более чем 99%, предпочтительно, по меньшей мере, 85% и не более чем 99%, более предпочтительно, по меньшей мере, 88% и не более чем 99%, и особенно предпочтительно, по меньшей мере, 90% и не более чем 99%. Доля закрытых пор, которая является слишком маленькой, является нежелательной с точки зрения того, что теплоизолирующие свойства ухудшаются в долгосрочном периоде, поскольку инкапсулированные углеводород или соединение α в порах легко замещаются воздухом, и прочность при сжатии снижается из-за того, что стенки пор более легко разрушаются

Примите во внимание, что доля закрытых пор представляет собой величину, измеренную способом, описанным в ʺ(3) доля закрытых порʺ последующего раздела ʺоценкаʺ. Долю закрытых пор можно регулировать, например, за счет вязкости фенольной смолы, типа и соотношения соединения α и углеводорода, условий отверждения, температуры печи в процессе вспенивания и отверждения и т.д.

[0036] Хотя конкретные ограничения не накладывают на 10% прочность при сжатии пенопласта на основе фенольной смолы согласно настоящему варианту осуществления, с точки зрения прочности пенопласта на основе фенольной смолы и не избыточно повышенной плотности пенопласта на основе фенольной смолы (т.е., не избыточного увеличения веса и производственной стоимости пенопласта на основе фенольной смолы), 10% прочность при сжатии составляет, например, предпочтительно, по меньшей мере, 6 Н/см2 и не более чем 50 Н/см2, более предпочтительно, по меньшей мере, 8 Н/см2 и не более чем 50 Н/см2, даже более предпочтительно, по меньшей мере, 10 Н/см2 и не более чем 40 Н/см2, особенно предпочтительно, по меньшей мере, 12 Н/см2 и не более чем 40 Н/см2, и самое предпочтительное, по меньшей мере, 15 Н/см2 и не более чем 40 Н/см2.

Примите во внимание, что 10% прочность при сжатии представляет собой величину, измеренную способом, описанным в ʺ(4) 10% прочность при сжатииʺ последующего раздела ʺоценкаʺ. 10% Прочность при сжатии можно регулировать, например, через молекулярный вес, вязкость и скорость реакции фенольной смолы, тип и соотношение соединения α и углеводорода, условия отверждения (например, добавляемое количество катализатора для отверждения и продолжительность нагревания), условия вспенивания (например, температура печи) и структуру пены (например, структура, не имеющая отверстий в стенках пор).

[0037] С точки зрения прочности на сжатие, технологичности при установке и снижения затрат, связанных с укреплением, требуется, чтобы 10% прочность при сжатии и плотность пенопласта на основе фенольной смолы согласно настоящему варианту осуществления удовлетворяла следующему соотношению:

C≥0,5X - 7,

где C представляет собой 10% прочность при сжатии (Н/см2), и X представляет собой плотность (кг/м3).

Более того, с точки зрения получения даже большей прочности на сжатие и лучшей технологичности при установке и дополнительного снижения затрат, связанных с укреплением, левая часть (C) соотношения предпочтительно является, по меньшей мере, на 0,5 больше чем правая часть (0,5X-7) соотношения, более предпочтительно, по меньшей мере, на 0,8 больше чем правая часть (0,5X-7) соотношения, даже более предпочтительно, по меньшей мере, на 1,0 больше чем правая часть (0,5X-7) соотношения и особенно предпочтительно, по меньшей мере, на 1,5 больше чем правая часть (0,5X-7) соотношения.

Когда соотношению удовлетворено, и плотность составляет, по меньшей мере, 20 кг/м3, пеня обладает превосходной прочностью. Соответственно, в зданиях, имеющих пол или плоскую крышу, в которых устанавливают пенопласт на основе фенольной смолы, проблема образования вмятин на поверхности или образования трещин в пенопласте на основе фенольной смолы, как правило, не возникает, при хождении по пенопласту на основе фенольной смолы в процессе строительства или ремонта.

[0038] Абсолютная величина степени пространственного изменения пенопласта на основе фенольной смолы согласно настоящему варианту осуществления после трех циклов сушки и увлажнения (также называемая просто ʺабсолютной величиной степени пространственного измененияʺ) предпочтительно составляет не более чем 2,0 мм, более предпочтительно не более чем 1,6 мм, даже более предпочтительно не более чем 1,3 мм и самое предпочтительное не более чем 1,0 мм. Нежелательно, чтобы абсолютная величина степени пространственного изменения была большей чем 2,0 мм, поскольку, в ситуации, в которой пенопласт на основе фенольной смолы сжимается в результате цикла сушки и увлажнения после установки, щель может возникать в месте соединения теплоизоляционной плиты, сделанной из пены, приводя в результате к худшим теплоизолирующим свойствам строения. С другой стороны, в ситуации, в которой пенопласт на основе фенольной смолы расширяется, соединение теплоизоляционной плиты может подниматься, что является нежелательным, поскольку оно вызывает потерю гладкости поверхности стенок и приводит к плохому внешнему виду.

Примите во внимание, что абсолютная величина степени пространственного изменения представляет собой величину, измеренную способом, описанным в ʺ(5) абсолютная величина степени пространственного изменения после трех циклов сушки и увлажненияʺ последующего раздела ʺоценкаʺ. Абсолютную величину степени пространственного изменения можно регулировать, например, через молекулярный вес и скорость реакции фенольной смолы, типы и соотношения соединения α и углеводорода, добавляемое количество катализатора для отверждения, продолжительность отверждения фенольной смолы, температуру печи при вспенивании и отверждении и т.д.

[0039] Хрупкость пенопласта на основе фенольной смолы согласно настоящему варианту осуществления составляет предпочтительно не более чем 50%, более предпочтительно не более чем 40%, даже более предпочтительно не более чем 30%, особенно предпочтительно не более чем 20%, особенно предпочтительно не более чем 15%, и самое предпочтительное не более чем 10%. Хрупкость не более чем 50% является нежелательной из-за увеличенных производственных расходов. Более того, хрупкость более чем 50% является нежелательной, поскольку пена склонна легко разламываться при обработке плиты, изготовленной из пенопласта на основе фенольной смолы, в процессе установки.

Примите во внимание, что хрупкость представляет собой величину, измеренную способом, описанным в ʺ(6) хрупкостьʺ последующего раздела ʺоценкаʺ. Хрупкость можно регулировать, например, через состав и долю фенольной смолы, присутствие добавок, таких как соединение, содержащее азот, и пластификатора, плотность пенопласта на основе фенольной смолы, плотность сшивки фенольной смолы в пенопласте на основе фенольной смолы и т.д.

[0040] Пенопласт на основе фенольной смолы согласно настоящему варианту осуществления можно получить, например, вспениванием и отверждением вспениваемой композиции фенольной смолы, содержащей фенольную смолу и соединение α (предпочтительно, фенольную смолу, поверхностно-активное вещество, катализатор для отверждения и соединение α). Вспениваемая композиция фенольной смолы может дополнительно содержать углеводород, и может дополнительно содержать добавки, такие как соединение, содержащее азот, пластификатор, огнезащитное средство, добавку, способствующую отверждению, соединение на основе силана и соединение на основе силоксана. Более того, пластификатор, такой как эфир фталевой кислоты, можно добавлять для более точного контроля скорости вспенивания и отверждения.

[0041] Способ получения пенопласта на основе фенольной смолы согласно настоящему варианту осуществления может, например, представлять собой способ, включающий вспенивание и отверждение на поверхностном материале вспениваемой композиции фенольной смолы, содержащая фенольную смолу, поверхностно-активное вещество, катализатор для отверждения и соединение α, где фенольная смола имеет средневесовую молекулярную массу Mw, по меньшей мере, 400 и не более чем 3000, как определено гельпроникающей хроматографией, фенольная смола имеет вязкость при 40°C, по меньшей мере, 1000 мПа⋅с и не более чем 100000 мПа⋅с, и фенольная смола имеет константу скорости увеличения вязкости, по меньшей мере, 0,05 (1/мин) и не более чем 0,5 (1/мин).

[0042] Фенольную смолу, например, получают, применяя соединение, содержащее фенильную группу, и соединение, содержащее альдегидную группу, или их производное, в качестве исходных соединений, и осуществляя полимеризацию нагреванием в диапазоне температур 40°C-100°C в присутствии щелочного катализатора.

[0043] Примеры соединения, содержащего фенольную группу, которое применяют в получении фенольной смолы, включают фенол, резорцин, катехол, о-, м- и п-крезол, ксилены, этилфенолы и п-трет-бутилфенол. Из данных соединений, фенол и о-, м- и п-крезол являются предпочтительными, и фенол является самым предпочтительным. Соединение, содержащее фенольную группу, может представлять собой соединение, содержащее двуядерную фенильную группу. Данные соединения, содержащие фенольную группу, можно применять отдельно или в виде комбинации двух или более типов.

В ситуации, в которой применяют два или более соединений, содержащих фенольную группу, ʺмолярное количество соединения, содержащего фенольную группу,ʺ представляет собой сумму соответствующих молярных количеств соединений, содержащих фенольную группу, которые применяют. В ситуации, в которой применяют двуядерное соединение, содержащее фенольную группу, ʺмолярное количество соединения, содержащего фенольную группу,ʺ рассчитывают, применяя, в качестве молярного количества двуядерного соединения, содержащего фенольную группу, величину, рассчитанную умножением количества молей двуядерного соединения, содержащего фенольную группу, на 2.

[0044] Примеры соединения, содержащего альдегидную группу, или его производного, которое применяют в получении фенольной смолы, включают формальдегид, параформальдегид, 1,3,5-триоксан и тетраоксиметилен. Из данных соединений, формальдегид и параформальдегид являются предпочтительными. Данные соединения, содержащие альдегидную группу, или их производные можно применять отдельно или в виде комбинации двух и более типов.

В ситуации, в которой применяют два или более соединений, содержащих альдегидную группу, или их производные, ʺмолярное количество соединения, содержащего альдегидную группу, или его производногоʺ представляет собой сумму соответствующих молярных количеств соединений, содержащих альдегидную группу, или их производных, которые применяют. В ситуации, в которой применяют параформальдегид, ʺмолярное количество соединения, содержащего альдегидную группу, или его производногоʺ рассчитывают, применяя величину, полученную делением веса параформальдегида, который применяют, на 30. Более того, в ситуации, в которой применяют 1,3,5-триоксан, ʺмолярное количество соединения, содержащего альдегидную группу, или его производногоʺ рассчитывают, применяя величину, полученную умножением количества молей 1,3,5-триоксана, который применяют, на 3. Кроме того, в ситуации, в которой применяют тетраоксиметилен, ʺмолярное количество соединения, содержащего альдегидную группу или его производногоʺ рассчитывают, применяя величину, полученную умножением количества молей тетраоксиметилена, который применяют, на 4.

[0045] Молярное соотношение соединения, содержащего альдегидную группу, или его производного, применяемых в получении фенольной смолы, относительно соединения, содержащего фенольную группу, применяемого в получении фенольной смолы (молярное количество соединения, содержащего альдегидную группу, или его производного/молярное количество соединения, содержащего фенольную группу,) предпочтительно составляет, по меньшей мере, 1,5 и не более чем 3, более предпочтительно, по меньшей мере, 1,6 и не более чем 2,7, даже более предпочтительно, по меньшей мере, 1,7 и не более чем 2,5, и самое предпочтительное, по меньшей мере, 1,8 и не более чем 2,2. Когда молярное соотношение соединения, содержащего альдегидную группу, или его производного относительно соединения, содержащего фенольную группу, составляет, по меньшей мере, 1,5, это обеспечивает прочность пенопласта на основе фенольной смолы подавлением снижения прочности стенок пор в процессе вспенивания. Более того, это в достаточной степени обеспечивает количество соединения, содержащего альдегидную группу, или его производного, которое требуется для поперечной сшивки фенольных групп, и обеспечивает достаточную степень поперечного сшивания. Как результат, прочность стенок пор пенопласта на основе фенольной смолы можно увеличить, и долю закрытых пор пенопласта на основе фенольной смолы можно увеличить. Более того, когда молярное соотношение соединения, содержащего альдегидную группу, или его производного относительно соединения, содержащего фенольную группу, составляет не более чем 3, это облегчает поперечную сшивку фенольной смолы, и, таким образом, прочность стенок пор пенопласта на основе фенольной смолы можно увеличить, и долю закрытых пор пенопласта на основе фенольной смолы можно увеличить.

[0046] Средневесовая молекулярная масса Mw фенольной смолы, как определено гельпроникающей хроматографией согласно способу, описанному в ʺ(7) средневесовая молекулярная масса Mw фенольной смолыʺ последующего раздела ʺоценкаʺ, составляет, например, предпочтительно, по меньшей мере, 400 и не более чем 3000, более предпочтительно, по меньшей мере, 500 и не более чем 3000, даже более предпочтительно, по меньшей мере, 700 и не более чем 3000, особенно предпочтительно, по меньшей мере, 1000 и не более чем 2700, и самое предпочтительное, по меньшей мере, 1500 и не более чем 2500. Если средневесовая молекулярная масса Mw является меньшей чем 400, количество теплоты, генерируемой после смешения катализатора для отверждения с фенольной смолой увеличивается из-за большого количества сайтов реакции присоединения, остающихся в фенольном ядре, и, таким образом, фенольная смола, пласифицированная, по меньшей мере, одним соединением, выбранным из группы, состоящей из хлорированного гидрофторолефина, нехлорированного гидрофторолефина и галогенированного углеводорода, достигает высокой температуры, и ее вязкость снижается. Как результат, возникает разрушение пор при вспенивании, и доля закрытых пор снижается, приводя в результате к снижению прочности при сжатии. Более того, если средневесовая молекулярная масса Mw является недостаточно большой, прочность при сжатии также склонна к снижению из-за того, что стенки пор недостаточно расширяются при вспенивании фенольной смолы. Кроме того, поры обладают сильной склонностью к слиянию при вспенивании и отверждении, когда вязкость фенольной смолы снижается, как описано выше. Это приводит к образованию пены низкого качества, содержащей много пустот и имеющей большой среднего диаметра пор. С другой стороны, средневесовая молекулярная масса Mw больше чем 3000 является нежелательной, поскольку вязкость фенольной смолы становится слишком высокой, делая трудным получение требуемой степени расширения. Более того, поскольку доля низкомолекулярных компонентов в фенольной смоле является низкой в данной ситуации, количество теплоты, которое генерируется при отверждении фенольной смолы, снижается. Это может приводить в результате к меньшей прочности при сжатии из-за недостаточного протекания реакции отверждения.

[0047] Вязкость фенольной смолы при 40°C составляет, например, предпочтительно, по меньшей мере, 1000 мПа⋅с и не более чем 100000 мПа⋅с. С точки зрения увеличения доли закрытых пор и снижения среднего диаметра пор, вязкость фенольной смолы при 40°C составляет более предпочтительно, по меньшей мере, 5000 мПа⋅с и не более чем 50000 мПа⋅с, и особенно предпочтительно, по меньшей мере, 7000 мПа⋅с и не более чем 30000 мПа⋅с. Если вязкость фенольной смолы является слишком низкой (например, меньшей чем 5000 мПа⋅с), диаметр пор, как правило, становится избыточно большим из-за слияния ядер пор в фенольной смоле при вспенивании и отверждении. Более того, это, как правило, приводит к низкой доле закрытых пор, как результат более легкого разрушения стенок пор из-за давления при вспенивании. Избыточно большая вязкость фенольной смолы (например, большая чем 100000 мПа⋅с) является нежелательной, поскольку может быть невозможно получить требуемую степень расширения из-за снижения скорости вспенивания.

Примите во внимание, что вязкость при 40°C представляет собой величину, измеренную способом, описанным в ʺ(8) вязкость фенольной смолы при 40°Cʺ последующего раздела ʺоценкаʺ. Вязкость при 40°C можно регулировать, например, через средневесовую молекулярную массу Mw и процент влажности фенольной смолы, добавление пластификатора или подобные, и т.д.

[0048] Константа скорости увеличения вязкости фенольной смолы составляет, например, предпочтительно, по меньшей мере, 0,05 (1/мин) и не более чем 0,5 (1/мин), более предпочтительно, по меньшей мере, 0,05 (1/мин) и не более чем 0,4 (1/мин), даже более предпочтительно, по меньшей мере, 0,07 (1/мин) и не более чем 0,35 (1/мин), и самое предпочтительное, по меньшей мере, 0,08 (1/мин) и не более чем 0,3 (1/мин). Если константа скорости увеличения вязкости является меньшей чем 0,05 (1/мин), реакция отверждения фенольной смолы не протекает в достаточной степени при вспенивании, и, таким образом, поры могут разрушаться, и может образовываться пена низкого качества, приводя к меньшей прочности при сжатии. Более того, поскольку реакция поперечного сшивания фенольной смолы не протекает в достаточной степени, требуемая прочность при сжатии может не достигаться из-за снижения прочности частей смолы в пене. Если константа скорости увеличения вязкости является большей чем 0,5 (1/мин), теплота реакции, связанная с отверждением фенольной смолы на первоначальной стадии вспенивания, становится избыточно большой. Данная теплота накапливается в пене и давление пены становится избыточно высоким, что вызывает разрушение пор и снижает прочность при сжатии.

Примите во внимание, что константа скорости увеличения вязкости представляет собой величину, измеренную способом, описанным в ʺ(9) константа скорости увеличения вязкостиʺ последующего раздела ʺоценкаʺ. Константу скорости увеличения вязкости можно регулировать, например, типами и соотношениями соединения, содержащего фенольную группу, и соединения, содержащего альдегидную группу, или его производного, применяемых в получении фенольной смолы, средневесовой молекулярной массой Mw фенольной смолы, добавляемым количеством соединения, содержащего азот, добавляемым количеством катализатора для отверждения и т.д.

[0049] Хотя tan δ (тангенс угла потерь) фенольной смолы при 40°C конкретно не ограничен, с точки зрения доли закрытых пор и прочности при сжатии, tan δ при 40°C предпочтительно составляет, по меньшей мере, 0,5 и не более чем 40,0, более предпочтительно, по меньшей мере, 0,5 и не более чем 35,0, и даже более предпочтительно, по меньшей мере, 0,5 и не более чем 30,0.

Более того, хотя tan δ (тангенс угла потерь) фенольной смолы при 50°C конкретно не ограничен, с точки зрения доли закрытых пор и прочности при сжатии, tan δ при 50°C предпочтительно составляет, по меньшей мере, 1,25 и не более чем 65,0, более предпочтительно, по меньшей мере, 2,0 и не более чем 60,0, и даже более предпочтительно, по меньшей мере, 4,0 и не более чем 55,0.

Кроме того, хотя tan δ (тангенс угла потерь) фенольной смолы при 60°C конкретно не ограничен, с точки зрения доли закрытых пор и прочности при сжатии, tan δ при 60°C предпочтительно составляет, по меньшей мере, 2,0 и не более чем 90,0, более предпочтительно, по меньшей мере, 2,0 и не более чем 80,0, и даже более предпочтительно, по меньшей мере, 4,0 и не более чем 70,0.

[0050] Среди данных диапазонов, предпочтительно, чтобы тангенс угла потерь tan δ фенольной смолы при 40°C составлял, по меньшей мере, 0,5 и не более чем 40,0, и чтобы тангенс угла потерь tan δ фенольной смолы при 60°C составлял, по меньшей мере, 2,0 и не более чем 90,0. Более предпочтительно, чтобы тангенс угла потерь tan δ при 40°C, тангенс угла потерь tan δ при 50°C и тангенс угла потерь tan δ при 60°C помещали в пределах или на границе прямоугольника, образованного четырьмя точками (40°C, 0,5), (40°C, 40,0), (60°C, 2,0) и (60°C, 90,0), нанесенными на график с температурой по горизонтальной оси и тангенсом угла потерь tan δ на вертикальной оси (т.е., прямоугольник, образованный линейными сегментами, соединяющими координаты данных четырех точек). Даже более предпочтительно, тангенс угла потерь tan δ во всем диапазоне 40°C-60°C располагают в пределах или на границе прямоугольника, образованного четырьмя точками (40°C, 0,5), (40°C, 40,0), (60°C, 2,0) и (60°C, 90,0), нанесенными на график с температурой по горизонтальной оси и тангенсом угла потерь tan δ на вертикальной оси (т.е., прямоугольник, образованный линейными сегментами, соединяющими координаты данных четырех точек). Другими словами, более предпочтительно, чтобы тангенс угла потерь tan δ при 40°C, тангенс угла потерь tan δ при 50°C и тангенс угла потерь tan δ при 60°C помещали на или между прямой линией y=0,075x-2,5 и прямой линией y=2,5x-60, нанесенными на график с температурой по горизонтальной оси и тангенсом угла потерь tan δ на вертикальной оси, и даже более предпочтительно, чтобы тангенс угла потерь tan δ во всем диапазоне 40°C-60°C помещали на или между прямой линией y=0,075x-2,5 и прямой линией y=2,5x-60, нанесенными на график с температурой по горизонтальной оси и тангенсом угла потерь tan δ на вертикальной оси.

Четыре точки, нанесенные на график с температурой по горизонтальной оси и тангенсом угла потерь tan δ на вертикальной оси, более предпочтительно представляют собой (40°C, 0,5), (40°C, 35,0), (60°C, 2,0) и (60°C, 80,0), и самое предпочтительное (40°C, 0,5), (40°C, 30,0), (60°C, 4,0) и (60°C, 70,0).

Даже в случае фенольных смол, имеющих одинаковую вязкость, их поведение при нагревании изменяется, в зависимости от различий в поперечносшитом состоянии и добавок. Поскольку tan δ представляет собой отношение модуля потерь и динамического модуля упругости, фенольная смола, как правило, растягивается более легко при вспенивании, когда величина tan δ является большой, и склонна к более легкому разрушению при вспенивании, когда величина tan δ является маленькой. Соответственно, если тангенс угла потерь tan δ фенольной смолы является большим чем любой из диапазонов, изложенных выше, скорость образования пор становится избыточно большой относительно давления вспенивания. Это вызывает разрушение пор и приводит в результате к меньшей доле закрытых пор и прочности при сжатии. Более того, имеется опасение, что высокая прочность при сжатии может не проявляться из-за того, что расширение фенольной смолы при вспенивании становится более трудным. Если тангенс угла потерь tan δ является меньшим чем любой из диапазонов, изложенных выше, фенольная смола разрушается более легко при вспенивании. Это вызывает образование прерывистой структуры из-за разрушения стенок пор и остова пенопласта на основе фенольной смолы и, как правило, снижает прочность при сжатии.

Примите во внимание, что в настоящем описании tan δ (тангенс угла потерь) представляет собой величину, измеренную способом, описанным в ʺ(10) tan δʺ последующего раздела ʺоценкаʺ. Величину tan δ можно регулировать, например, типами и соотношениями соединения, содержащего фенольную группу, и соединения, содержащего альдегидную группу, или его производного, применяемых в получении фенольной смолы, средневесовой молекулярной массой Mw фенольной смолы, процентом влажности фенольной смолы, добавками, такими как пластификатор, и т.д.

[0051] Соединение α может представлять собой любое соединение из ранее описанных примеров.

Хотя содержание соединения α в вспениваемой композиции фенольной смолы конкретно не ограничено, с точки зрения теплопроводности, содержание соединения α относительно суммарного количества (100% по массе) фенольной смолы и поверхностно-активного вещества предпочтительно составляет, по меньшей мере, 0,5% по массе и не более чем 25% по массе, более предпочтительно, по меньшей мере, 2% по массе и не более чем 20% по массе, даже более предпочтительно, по меньшей мере, 3% по массе и не более чем 18% по массе, и особенно предпочтительно, по меньшей мере, 3% по массе и не более чем 15% по массе.

Более того, хотя суммарное содержание соединения α и углеводорода в настоящем варианте осуществления конкретно не ограничено, суммарное количество соединения α и/или углеводорода, которое добавляют относительно суммарного количества (100% по массе) фенольной смолы и поверхностно-активного вещества, составляет, например, предпочтительно, по меньшей мере, 3,0% по массе и не более чем 25,0% по массе, более предпочтительно, по меньшей мере, 3,0% по массе и не более чем 22,5% по массе, даже более предпочтительно, по меньшей мере, 5,0% по массе и не более чем 20,0% по массе, особенно предпочтительно, по меньшей мере, 6,0% по массе и не более чем 18,0% по массе, и самое предпочтительное, по меньшей мере, 6,0% по массе и не более чем 15,0% по массе. Добавляемое количество меньше чем 3,0% по массе является нежелательным, поскольку становится очень трудно получить требуемую степень расширения, и плотность пены становится избыточно большой, и, таким образом, нельзя получить пену хорошего качества. Добавляемое количество больше чем 25,0% по массе является нежелательным, поскольку пластифицирующее действие соединения α снижает вязкость фенольной смолы, и избыточно большое добавляемое количество также вызывает избыточное вспенивание, приводя к разрушению пор в пене. Это уменьшает долю закрытых пор и ухудшает физические свойства, такие как долгосрочные теплоизолирующие свойства и прочность при сжатии.

[0052] В настоящем варианте осуществления, неорганический газ, такой как азот или аргон, предпочтительно добавляют с соединением α в качестве порообразующего агента для устранения снижения доли закрытых пор и прочности при сжатии, связанных с пластификацией фенольной смолы. Добавляемое количество неорганического газа в пересчете на массы относительно суммарного количества соединения α и/или углеводорода предпочтительно составляет, по меньшей мере, 0,05% и не более чем 5,0%, более предпочтительно, по меньшей мере, 0,05% и не более чем 3,0%, даже более предпочтительно, по меньшей мере, 0,1% и не более чем 2,5%, особенно предпочтительно, по меньшей мере, 0,1% и не более чем 1,5%, и самое предпочтительное, по меньшей мере, 0,3% и не более чем 1,0%. Добавляемое количество меньше чем 0,05% является нежелательным, поскольку функционирование в качестве порообразующего агента является неэффективным, тогда как добавляемое количество больше чем 5,0% является нежелательным, поскольку оно вызывает избыточно высокое давление вспенивания в процессе вспенивания и отверждения пенопласта на основе фенольной смолы, приводя к разрушению пор в пене и образованию пены плохого качества, имеющей низкую долю закрытых пор и прочность при сжатии.

[0053] Соединение, содержащее азот, может представлять собой любое соединение из описанных ранее примеров.

Соединение, содержащее азот, можно, как это общеизвестно, добавлять непосредственно по мере протекания реакции фенольной смолы или вблизи конечной точки данной реакции, или оно может реагировать с формальдегидом заранее перед смешением с фенольной смолой.

Хотя содержание соединения, содержащего азот, конкретно не ограничено, с точки зрения ослабления рассеивания соединения, содержащего альдегидную группу, или его производного из пенопласта на основе фенольной смолы и с точки зрения эластичности пенопласта на основе фенольной смолы, содержание соединения, содержащего азот, относительно суммарного количества (100% по массе) фенольной смолы предпочтительно составляет, по меньшей мере, 1% по массе и не более чем 15% по массе, более предпочтительно, по меньшей мере, 2% по массе и не более чем 10% по массе, и особенно предпочтительно, по меньшей мере, 3% по массе и не более чем 8% по массе.

[0054] Примеры пластификатора включают эфиры фталевой кислоты и гликоли, такие как этиленгликоль и диэтиленгликоль. Из данных примеров, эфиры фталевой кислоты являются предпочтительными. Более того, можно применять алифатический углеводород, алициклический углеводород или их смесь. Один пластификатор можно применять отдельно, или два или более пластификаторов можно применять в комбинации.

[0055] Примеры огнезащитного средства включают общепринятые соединения, содержащие бром, такие как тетрабромбисфенол A и декабромдифениловый эфир, ароматические эфиры фосфорной кислоты, ароматические конденсированные эфиры фосфорной кислоты, галогенированные эфиры фосфорной кислоты, фосфор и соединения, содержащие фосфор, такие как красный фосфор, полифосфат аммония, и соединения сурьмы, такие как триоксид сурьмы и пентоксид сурьмы. Одно огнезащитное средство можно применять отдельно, или два или более огнезащитных средств можно применять в комбинации.

[0056] Примеры поверхностно-активного вещества включают поверхностно-активные веществ, которые обычно применяют в получении пенопласта на основе фенольной смолы. Из данных поверхностно-активных веществ, неионные поверхностно-активные вещества являются эффективными, и предпочтительные примеры включают полиалкиленоксид, который представляет собой сополимер этиленоксида и пропиленоксида, конденсат алкиленоксида и касторового масла, конденсат алкиленоксида и алкилфенола, такого как нонилфенол или додецилфенол, полиоксиэтиленалкильный эфир, в котором алкильный эфир содержит 14-22 атома углерода, эфир жирной кислоты, такой как полиоксиэтиленовый эфир жирной кислоты, соединение кремния, такое как полидиметилсилоксан, и полиспирт. Данные поверхностно-активные вещества можно применять отдельно или в виде комбинации двух и более типов.

Хотя количество поверхностно-активного вещества, которое применяют, конкретно не ограничено, количество относительно 100 частиц по массе фенольной смолы предпочтительно составляет, по меньшей мере, 0,3 частей по массе и не более чем 10 частей по массе.

[0057] Катализатор для отверждения может представлять собой любой кислый катализатор для отверждения, который обеспечивает отверждение фенольной смолы и, например, предпочтительно представляет собой катализатор для отверждения на основе безводной кислоты. Катализатор для отверждения на основе безводной кислоты предпочтительно представляет безводную фосфорную кислоту или безводную арилсульфоновую кислоту. Примеры безводной арилсульфоновой кислоты включают толуолсульфоновую кислоту, ксилолсульфоновую кислоту, фенолсульфоновую кислоту, замещенную фенолсульфоновую кислоту, ксиленолсульфоновую кислоту, замещенную ксиленолсульфоновую кислоту, додецилбензолсульфоновую кислоту, бензолсульфоновую кислоту, и нафталинсульфоновую кислоту. Один катализатор для отверждения можно применять отдельно, или два или более катализаторов для отверждения можно применять в комбинации. Катализатор для отверждения можно разбавлять растворителем, таким как этиленгликоль или диэтиленгликоль.

Хотя количество катализатора для отверждения, которое будут применять, конкретно не ограничено, количество относительно 100 частей по массе фенольной смолы предпочтительно составляет, по меньшей мере, 3 части по массе и не более чем 30 частей по массе. Более того, количество катализатора для отверждения относительно суммарного количества (100 частей по массе) фенольной смолы и поверхностно-активного вещества может составлять, по меньшей мере, 3 части по массе и не более чем 30 частей по массе.

[0058] Примеры вспомогательного вещества для отверждения включают резорцин, крезол, салигенин (о-метилoлфенол) и п-метилолфенол. Одно вспомогательное вещество для отверждения можно применять отдельно, или два или более вспомогательных веществ для отверждения можно применять в комбинации.

[0059] Вспениваемую композицию фенольной смолы можно получить, например, смешением фенольной смолы, поверхностно-активного вещества, соединения α, углеводорода, катализатора для отверждения, соединения, содержащего азот, пластификатора и других материалов, но она конкретно не ограничена получением данным способом.

[0060] Пенопласт на основе фенольной смолы можно получить, например, непрерывным способом получения, непрерывно разгружая вспениваемую композицию фенольной смолы на движущийся поверхностный материал, покрытием вспениваемой композиции фенольной смолы другим поверхностным материалом на обратной стороне вспениваемой композиции фенольной смолы на поверхности, которая находится в контакте с поверхностным материалом, на который разгружают вспениваемую композицию фенольной смолы, и вспениванием и тепловым отверждением вспениваемой композиции фенольной смолы. Согласно другому варианту осуществления, пенопласт на основе фенольной смолы можно получить периодическим способом получения, в котором вспениваемую композицию фенольной смолы выливают в форму, покрытую поверхностным материалом внутри или форму, содержащую нанесенную на нее смазку для форм, и затем вспенивают и отверждают горячим способом. Пенопласт на основе фенольной смолы, полученный в данном периодическом способе, можно нарезать в направлении толщины для применения, при необходимости.

В настоящем описании, ламинат, в котором пенопласт на основе фенольной смолы укладывают слоями на поверхностный материал (т.е., ламинат, содержащий поверхностный материал и пенопласт на основе фенольной смолы), можно также называть ламинат из пенопласта на основе фенольной смолы. Ламинат из пенопласта на основе фенольной смолы может содержать один поверхностный материал или может содержать два поверхностных материала (верхний поверхностный материал и нижний поверхностный материал), которые соответственно располагают на первой поверхности (верхняя поверхность) и второй поверхности (нижняя поверхность) пенопласта на основе фенольной смолы. Поверхностный материал (материалы) предпочтительно находятся в контакте с пенопластом на основе фенольной смолы.

[0061] Хотя поверхностный материал (материалы) конкретно не ограничены, газопроницаемый поверхностный материал является предпочтительным с точки зрения увеличения доли закрытых пор удалением влаги, образующейся при вспенивании и отверждении вспениваемой композиции фенольной смолы (например, влаги, содержащейся в фенольной смоле, и влаги, получаемой в процессе отверждения (реакция конденсации с отщеплением воды)), чтобы предотвратить разрушение пор из-за паров воды, образующихся в порах, и внутреннего давления в данных порах, становящегося избыточно большим. Примеры газопроницаемых поверхностных материалов, которые можно применять, включают синтетические волоконные нетканевые материалы, такие как нетканевые материалы, полученные из полиэстеров (например, нетканевый материал, изготовленный из полиэтилентерефталата), и нетканевые материалы, полученные из полиамидов (например, нетканевый материал, изготовленный из нейлона), нетканевые материалы из стекловолокна, стекловолокнистую бумагу, бумагу, и металлические пленки, содержащие сквозные отверстия (например, армированный ламинат металлический фольги, содержащей сквозные отверстия, склеенный с бумагой, стеклотканью или стекловолокном). Из данных материалов, PET волоконные нетканевые материалы, нетканевые материалы из стекловолокна и алюминий, содержащий сквозные отверстия, являются предпочтительными с точки зрения огнезащитных свойств, прочности склеивания поверхностного материала и предотвращения негерметичности вспениваемой композиции фенольной смолы. Металлическую пленку, содержащую сквозные отверстия, можно получить способом, таким как формирование отверстий, которые проходят через металлическую пленку в направлении толщины. В пенопласте на основе фенольной смолы ламинат, как результат газопроницаемого поверхностного материала (материалов), облегчающих высвобождение влаги из пенопласта на основе фенольной смолы при вспенивании и отверждении, можно ингибировать разрушение пор водяным паром. В виду вышеизложенного, пенопласт на основе фенольной смолы предпочтительно содержит поверхностный материал на своей первой поверхности (верхняя поверхность) и второй поверхности (нижняя поверхность), и оба данных поверхностных материалов предпочтительно являются газопроницаемыми.

Термин ʺгазопроницаемый поверхностный материалʺ применяют для обозначения поверхностного материала, имеющего кислородопроницаемость, по меньшей мере, 4,5 см3/24 ч⋅м2, как измерено согласно ASTM D3985-95.

[0062] Предпочтительно, чтобы поверхностный материал (материалы) были гибкими для предотвращения разрушения поверхностного материала (материалов) при получении. Примеры гибких поверхностных материалов, которые можно применять, включают синтетические волоконные нетканевые материалы, тканевые материалы из синтетического волокна, стекловолокнистую бумагу, тканевый материал из стекловолокна, нетканевые материалы из стекловолокна, смешанная бумага из стекловолокна, бумагу, металлические пленки (металлические пленки, содержащие сквозные отверстия) и их комбинации. Поверхностный материал (материалы) может содержать огнезащитное средство, придающее огнезащитные свойства. Примеры огнезащитного средства включают соединения брома, такие как тетрабромбисфенол A и декабромдифениловый эфир, ароматические эфиры фосфорной кислоты, ароматические конденсированные эфиры фосфорной кислоты, галогенированные эфиры фосфорной кислоты, фосфор и фосфорные соединения, такие как красный фосфор, полифосфат аммония, соединения сурьмы, такие как триоксид сурьмы и пентоксид сурьмы, гидроксиды металлов, такие как гидроксид алюминия и гидроксид магния, и карбонаты, такие как карбонат кальция и карбонат натрия. Огнезащитное средство можно замешивать в волокна поверхностного материала (материалов) или можно добавлять в акриловое, поливиниловое спиртовое, винилацетатное, эпоксидное, ненасыщенное полиэфирное или другое связующее поверхностного материала. Более того, поверхностный материал (материалы) может быть обработан водоотталкивающим средством на основе фторидной смолы, кремнийорганической смолы, парафиновой эмульсии, парафина, комбинации акриловой смолы и твердого парафина или подобных, или водоотталкивающим средством на основе битума. Данные водоотталкивающие средства и влагоизолирующие агенты можно применять отдельно, и их можно наносить на поверхностный материал (материалы) после добавления на него огнезащитного средства.

[0063] Температура вспениваемой композиции фенольной смолы при разгрузке вспениваемой композиции фенольной смолы на поверхностный материал, например, предпочтительно составляет, по меньшей мере, 25°C и не больше чем 50°C, и более предпочтительно, по меньшей мере, 30°C и не больше чем 45°C. Температура не больше чем 50°C обеспечивает подходящую степень вспенивание так, что получают гладкий пенокартон. Температура, по меньшей мере, 25°C обеспечивает подходящую степень отверждения так, что вспенивание и отверждение осуществляются в хорошем балансе.

[0064] Вспениваемую композицию фенольной смолы, зажатую между двумя поверхностными материалами, можно вспенивать между данными двумя поверхностными материалами. Вспененную композицию фенольной смолы (пену) можно отверждать, например, применяя первую печь и вторую печь, как описано ниже.

[0065] Первую печь можно, например, применять для осуществления вспенивания и отверждения в атмосфере, имеющей температуру, по меньшей мере, 60°C и не больше чем 110°C, применяя двойной конвейер типа стальной ленточный транспортер или пластинчатый двойной конвейер. Неотвержденную пену можно отверждать в первой печи, придавая пене форму листа, получая частично отвержденную пену. Внутренняя часть первой печи может иметь равномерную температуру или может включать несколько температурных зон.

[0066] Вторая печь предпочтительно генерирует горячий воздух, имеющий температуру, по меньшей мере, 70°C и не больше чем 120°C для пост-отверждения пены, которая была частично отверждена в первой печи. Листы частично отвержденного пенопласта на основе фенольной смолы можно укладывать с фиксированным интервалом между ними, применяя разделитель или поднос. Если температура во второй печи является слишком высокой, это вызывает разрушение пор из-за внутреннего давления пор пены, становящегося избыточно высоким. С другой стороны, если температура во второй печи является слишком низкой, это может требовать избыточно длительного времени для протекания реакции фенольной смолы. Соответственно, температура, по меньшей мере, 80°C и не больше чем 110°C является более предпочтительной.

В первой и второй печах, внутренняя температура пенопласта на основе фенольной смолы предпочтительно составляет, по меньшей мере, 60°C и не больше чем 105°C, более предпочтительно, по меньшей мере, 70°C и не больше чем 100°C, даже более предпочтительно, по меньшей мере, 75°C и не больше чем 95°C, и самое предпочтительное, по меньшей мере, 75°C и не больше чем 90°C. Внутреннюю температуру пенопласта на основе фенольной смолы можно измерить, например, введением термопары и устройства записи данных во вспениваемую композицию фенольной смолы внутри печи.

[0067] Когда применяют соединение α, есть опасение, что увеличение вязкости, связанное с реакцией отверждения фенольной смолы в процессе вспенивания и отверждения, может нейтрализоваться из-за пластификации фенольной смолы за счет высокой смешиваемости соединения α с фенольной смолой. Как результат, нельзя получить пенопласт на основе фенольной смолы с достаточной твердостью при нагревании в печи тем же способом, как в общепринятом способе. Следовательно, предпочтительно, чтобы суммарное время пребывания в первой и второй печи было длительным по сравнению с ситуацией, в которой применяют общепринятый углеводород. Суммарное время пребывания в первой и второй печах составляет, например, предпочтительно, по меньшей мере, 3 минуты и не более чем 60 минут, более предпочтительно, по меньшей мере, 5 минут и не более чем 45 минут, особенно предпочтительно, по меньшей мере, 5 минут и не более чем 30 минут, и самое предпочтительное, по меньшей мере, 7 минут и не более чем 20 минут. Если время пребывания в печах является слишком коротким, пенопласт на основе фенольной смолы покидает печи в неотвержденном состоянии, что приводит в результате к образованию пенопласта на основе фенольной смолы плохого качества, имеющего плохую пространственную стабильность. Избыточно длительное время пребывания в печах является нежелательным, поскольку сушка пенопласта на основе фенольной смолы может протекать слишком сильно так, что содержание воды пенопласта на основе фенольной смолы становится слишком низким. Как следствие, пенопласт на основе фенольной смолы может поглощать большое количество водяного пара из атмосферы после покидания печей, приводя к деформации листов.

[0068] Примите во внимание, что способ вспенивания и отверждения вспениваемой композиции фенольной смолы, получая пенопласт на основе фенольной смолы согласно настоящему варианту осуществления, не ограничивается способом, изложенным выше.

[0069] Описанный пенопласт на основе фенольной смолы можно применять в качестве изоляционного материала или подобного для применения материалов в строительстве жилья, для применения в производстве или промышленного применения.

[0070] За счет способа получения согласно настоящему варианту осуществления, изложенного выше, можно получить пенопласт на основе фенольной смолы, имеющий низкое воздействие на окружающую среду, высокую прочность при сжатии, превосходную технологичность при установке и низкую стоимость, связанную с укреплением.

ПРИМЕРЫ

[0071] Далее приводится более конкретное описание описанных способов на основе примеров и сравнительных примеров. Однако описанные способы не ограничиваются следующими примерами.

[0072] (Оценка)

Фенольные смолы и пенопласты на основе фенольной смолы в примерах и сравнительных примерах измеряли и оценивали относительно следующих критериев.

[0073] (1) указание типа соединения α и/или углеводорода в пенопласте на основе фенольной смолы

Сначала, стандартные газы, а именно хлорированный гидрофторолефин, нехлорированный гидрофторолефин и галогенированный углеводород, применяли для определения времени удерживания в условиях измерения ГХ/МС, показанных ниже.

Поверхностные материалы счищали с ламинатов из пенопласта на основе фенольной смолы, полученных в примерах и сравнительных примерах. Образец приблизительно 10 г каждого пенопласта на основе фенольной смолы и металлической пленки помещали в 10 л контейнер (название продукта: Tedlar Bag), контейнер плотно герметично закрывали, и вводили в него 5 л азота. Образец соскабливали и мелко измельчали, применяя пилку в Tedlar Bag. Затем, образец помещали на 10 минуты в контроллер температуры, установленный на 81°C все еще в Tedlar Bag. 100 мкл образец газа, образовавшегося в Tedlar Bag, собирали и анализировали ГХ/МС в условиях измерения, показанных ниже, определяя тип соединения α и/или углеводорода в пенопласте на основе фенольной смолы.

Результаты ГХ/МС анализа применяли для подтверждения наличия или отсутствия хлорированного гидрофторолефина, нехлорированного гидрофторолефина и/или галогенированного углеводорода. Более того, предварительно определенное время удерживания и полученные масс спектры применяли для определения типа хлорированного гидрофторолефина, нехлорированного гидрофторолефина и/или галогенированного углеводорода. Время удерживания и масс спектр также применяли для определения типа углеводорода. Отдельно, чувствительность детекции каждого из компонентов образовавшегося газа измеряли, применяя стандартный газ, и соотношение компонентов в составе рассчитывали из площади детектированной области и чувствительности детекции каждого компонента газа, полученных ГХ/МС. Массовое соотношение каждого обнаруженного компонента газа рассчитывали из соотношения компонентов в составе и молярной массы каждого компонента газа.

(условия ГХ/МС измерения)

Газовая хроматография: Agilent 7890, изготовленный Agilent Technologies

колонка: InertCap 5, изготовленная GL Sciences Inc. (внутренний диаметр: 0,25 мм, толщина: 5 мкм, длина: 30 м)

газ-носитель: гелий

скорость потока: 1,1 мл/мин

температура устройства для ввода проб: 150°C

способ введения: способ дробления (1:50)

вводимое количество образца: 100 мкл

температура колонки: поддерживали равной -60°C в течение 5 минуты, повышали до 150°C при 50°C/мин и поддерживали равной 150°C в течение 2,8 минуты

масс-спектрометр: Q1000GC, полученный JEOL Ltd.

способ ионизации: электронная ионизация (70 эВ)

диапазон сканирования: m/Z=10-500

напряжение: -1300 В

температура источника ионов: 230°C

температура поверхности контактного взаимодействия: 150°C

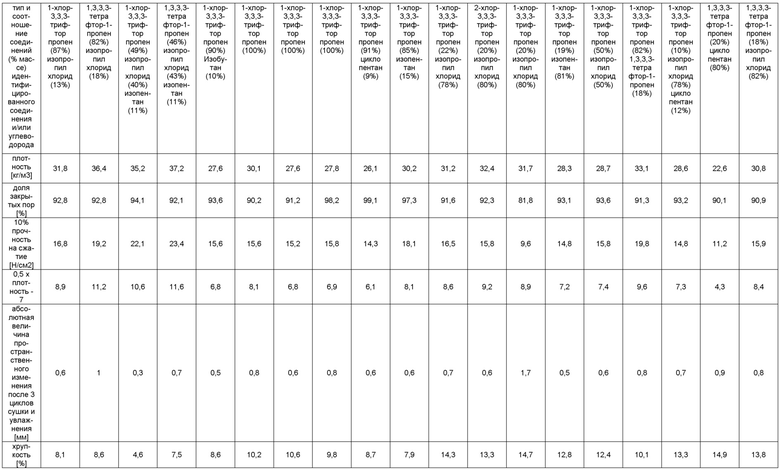

[0074] (2) плотность пены

20 см квадратный лист вырезали из каждого ламината из пенопласта на основе фенольной смолы, полученного в примерах и сравнительных примерах. Поверхностные материалы удаляли с нарезанных листов, и, затем, измеряли массу и кажущийся объем пенопласта на основе фенольной смолы. Определенные массу и кажущийся объем применяли для расчета плотности (объемная плотность) согласно JIS K 7222.

[0075] (3) Доля закрытых пор

Долю закрытых пор измеряли следующим способом со ссылкой на ASTM D 2856-94(1998)A.

Приблизительно 25 мм кубические образцы вырезали в направлении толщины из центральной части пенопласта на основе фенольной смолы в каждом из ламинатов из пенопласта на основе фенольной смолы, полученных в примерах и сравнительных примерах. В ситуации, в которой ламинат из пенопласта на основе фенольной смолы был тонким и нельзя получить образец, имеющий равномерную толщину 25 мм, образец, имеющий равномерную толщину, получали отрезанием приблизительно 1 мм каждой поверхности приблизительно 25 мм кубического образца, который вырезали. Длину каждой стороны образца измеряли, применяя штангенциркуль, определяя кажущийся объем (V1: см3), и измеряли массу образца (W: до четырех значащих цифр; г). Затем, объем замкнутого пространства (V2: см3) образца измеряли, применяя воздушный пикнометр (Tokyo Science Co., Ltd., название продукта: MODEL1000) согласно способу A в ASTM D 2856.

Среднего диаметра пор (t: см) измеряли ранее описанным способом измерения в ʺ(3) средний диаметр порʺ. Площадь поверхности (A: см2) образца определяли из длин сторон образца.

Открытый объем (VA: см3) нарезанных пор на поверхности образца рассчитывали из t и A согласно формуле: VA=(A × t)/1,14. Плотность твердой фенольной смолы принимали равной 1,3 г/см3, и объем (VS: см3) твердой части, образующей стенки пор, в образце рассчитывали согласно формуле: VS=масса образца (W)/1,3.

Доля закрытых пор рассчитывали следующей формулой (1).

Доля закрытых пор (%)=[(V2-VS)/(V1-VA-VS)]×100 (1)

Данное измерение проводили шесть раз для образцов пены, полученных в одинаковых условиях получения, и среднюю величину принимали равной репрезентативной величине.

[0076] (4) 10% прочность при сжатии

Образец 100 мм в длину и 100 мм в ширину вырезали из каждого из ламинатов из пенопласта на основе фенольной смолы, полученных в примерах и сравнительных примерах, и поверхностные материалы удаляли из образца. Полученный в результате образец кондиционировали в атмосфере, имеющей температуру 23°C и относительную влажность 50% до того, как разница между взвешенными величинами, определяемая через интервалы 24 часа, станет не более чем 0,1%. 10% прочность при сжатии кондиционированного образца определяли согласно JIS K 7220.

[0077] (5) Абсолютную величину степени пространственного изменения после 3 циклов сушки и увлажнения

Образец 300 мм в длину и 300 мм в ширину вырезали из каждого из ламинатов из пенопласта на основе фенольной смолы, полученных в примерах и сравнительных примерах, и поверхностные материалы удаляли из образца. Полученный в результате образец оставляли на 2 недели в атмосфере, имеющей температуру 23°C и относительную влажность 50%. Затем, размеры образца в направлении ширины (W) и длины (L) измеряли, получая размеры A0W и A0L в момент начала испытания. Образец оставляли в атмосфере, имеющей температуру 50°C и относительную влажность 95% на 12 часов с момента начала испытания, и затем оставляли в атмосфере, имеющей температуру 50°C и относительную влажность 35% с 12 часов после начала испытания до 24 часов после начала испытания. Период времени от начала испытания до 24 часов принимали равным 1 циклу, и образец оставляли до завершения 3 циклов тем же способом. Примите во внимание, что после завершения 3 циклов, 72 часа проходило с момента начала испытания. Размеры образца после завершения 3 циклов (т.е., через 72 часа после начала испытания) измеряли в направлении толщины (W) и длины (L), получая A72W и A72L. Абсолютную величину степени пространственного изменения после трех циклов сушки и увлажнения рассчитывали следующими формулами (2) и (3). Примите во внимание, что ʺабсолютная величина степени пространственного изменения после трех циклов сушки и увлажненияʺ, где бы на нее не ссылались, является большей абсолютной величины степени пространственного изменения в направлении длины и абсолютной величины степени пространственного изменения в направлении ширины. Примите во внимание, что направления ширины и длины образца представляют собой направления, перпендикулярные направлению толщины продукта.

Абсолютная величина степени пространственного изменения в направлении ширины после трех циклов сушки и увлажнения=|A72W - A0W| (2)

Абсолютная величина степени пространственного изменения в направлении длины после трех циклов сушки и увлажнения=|A72L-A0L| (3)

[0078] (6) Хрупкость

Хрупкость рассчитывали следующим способом согласно JIS A 9511(2003)5.1.4. Поверхностный материал на поверхности каждого ламинат из пенопласта на основе фенольной смолы, полученного в примерах и сравнительных примерах, снимали, и 12 образцов получали нарезанием 25±1,5 мм кубиков так, чтобы включить поверхность, с которой был снят поверхностный материал на одной из его поверхностей. Массы данных образцов измеряли с точностью ±1%. Деревянный ящик из дуба, имеющий внутренние размеры 191 мм × 197 мм × 197 мм, применяли в качестве устройства для испытания. Дверцу присоединяли к одной стороне ящика, обеспечивая непроницаемое уплотнение так, чтобы пыль не могла покинуть ящик. Более того, ручку присоединяли к внешней поверхности ящика в центральной части его 197 мм поверхности так, чтобы ящик вращался при 60±2 об/мин. Образцы герметично закрывали в устройстве для измерения с 24 дубовыми пластинами, имеющими сухую удельную массу 0,65 и размер 19±0,8 мм, и затем деревянный ящик вращали 600±3 раз. После данного вращения, содержание ящика аккуратно переносили на сита, имеющие JIS Z 8801 номинальный размер отверстий 9,5 мм. Содержимое просеивали, удаляя фрагменты, и затем образцы, оставшиеся на ситах, собирали и измеряли их массу. Хрупкость определяли согласно следующей формуле.

Хрупкость (%)=100×(m0-m1)/m0

(в формуле выше, m0 представляет собой массу образца перед испытанием (г), и m1 представляет собой массу образца после испытания (г).)

[0079] (7) Средневесовая молекулярная масса Mw фенольной смолы

Средневесовая молекулярная масса Mw каждой из фенольных смол, применяемых в примерах и сравнительных примерах, определяли гельпроникающей хроматографией (GPC) в следующих условиях измерения и применяя калибровочную кривую, полученную, применяя стандартные вещества, показанные ниже (стандартный полистирол, 2-гидроксибензиловый спирт и фенол).

Предварительная дообработка:

Раствор для измерения получали растворением приблизительно 10 мг фенольной смолы в 1 мл N,N-диметилформамида (полученного Wako Pure Chemical Industries, Ltd., для применения в высокоэффективной жидкостной хроматографии), и затем фильтровали полученный в результате раствор через 0,2 мкм мембранный фильтр.

Условия измерения:

Устройство для измерения: Shodex System 21 (полученная Showa Denko K.K.)

колонка: Shodex Asahipak GF-310HQ (7,5 мм в.д. × 30 см)

элюент: раствор 0,1% по массе бромида лития в N,N-диметилформамиде (полученный Wako Pure Chemical Industries, Ltd., для применения в высокоэффективной жидкостной хроматографии)

скорость потока: 0,6 мл/мин

детектор: RI детектор

температура колонки: 40°C

стандартные вещества: стандартный полистирол (Shodex standard SL-105, полученный Showa Denko K.K.), 2-гидроксибензиловый спирт (полученный Sigma-Aldrich Co. LLC., 99% чистота), и фенол (полученный Kanto Kagaku, высокая чистота)

[0080] (8) вязкость фенольной смолы при 40°C

Фенольную смола отмеряли в количестве 0,5 мл и устанавливали в ротационный вискозиметр (R-100, полученный Toki Sangyo Co., Ltd., ротор: 3°×R-14). Скорость вращения ротора устанавливали так, чтобы измерять вязкость фенольной смолы в диапазоне 50%-80% вязкости верхнего предела измерения вискозиметра. Температуру измерения устанавливали равной 40°C. Величину вязкости через 3 минуты после начала измерения принимали равной измеренной величине.

[0081] (9) Константа скорости увеличения вязкости

Относительно каждой из фенольных смол, применяемых в примерах и сравнительных примерах, катализатор для отверждения, содержащий 70% по массе ксилолсульфоновой кислоты и 30% по массе диэтиленгликоля, точно взвешивали и добавляли к 10 г фенольной смолы в количестве 10% по массе относительно фенольной смолы. Фенольную смолу и катализатор для отверждения тщательно смешивали в течение 1 минуты при 20°C.

Смесь фенольной смолы и катализатора для отверждения устанавливали в ротационный вискозиметр (R-100, полученный Toki Sangyo Co., Ltd., ротор: 3° × R-14) в количестве 0,5 мл, и вязкость данной смеси при 40°C измеряли через 30 секундные интервалы. Результаты измерения применяли для получения полулогарифмического графика с моментом времени начала измерения вязкости (минуты) по оси x и логарифмом вязкости (мПа⋅с) по оси y. Период с 4 минуты до 10 минуты принимали линейным, и определяли наклон (1/мин) данной линии. Определенный наклон принимали равным константе скорости увеличения вязкости.

[0082] (10) tan δ

50 мм ϕ алюминиевый кондуктор с параллельными плитками устанавливали в прибор для измерения вязкоэластичности (название продукта: ARES, полученный TA Instruments). Приблизительно 2 мл фенольной смолы помещали на нижнюю параллельную плитку двух параллельных плиток, расположенных в верхней и нижней позициях. Затем, щель между параллельными плитками устанавливали на 0,5 мм, и смолу, которая капала с краев параллельных плиток, удаляли, применяя ланцет. Затем, печь устанавливали так, чтобы она окружала параллельные плитки. Величину tan δ измеряли при установке температуры на 40°C, 50°C и 60°C, применяя условия измерения, описанные ниже. Определяли, что величина tan δ равна величине, которую регистрировали через 5 минут после достижения установленной температуры.

Измерение проводили с щелью между верхней и нижней параллельными плитками 0,5 мм, деформацией 10% и частотой 50 Гц. Температуру для измерения регулировали регулированием температуры печи так, что между термопарами, расположенными внутри печи и задней поверхностью нижней параллельной плитки, термопара, расположенная сзади нижней параллельной плитки, имела заданную температуру.

График получали построением графика полученных величин tan δ при 40°C, tan δ при 50°C и tan δ при 60°C с температурой по горизонтальной оси и tan δ по вертикальной оси на графике.

[0083] Получение фенольной смолы A