ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее описание изобретения касается пенопласта на основе фенольной смолы и способа его изготовления. Приведенное описание изобретения касается, в частности, пенопласта на основе фенольной смолы с низкой теплопроводностью, который может использоваться в качестве изоляционных материалов, таких как строительные изоляционные материалы, изоляционные материалы для транспортных средств и изоляционные материалы для оборудования, и способа его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] Пенопласты на основе фенольной смолы, используемые в качестве изоляционных материалов, достигают требуемого теплоизолирующего свойства при меньшей толщине, когда теплопроводность ниже. Это может снизить расход изоляционного материала и уменьшить объем, необходимый для строительной работы. При жилищном строительстве, например, эффективная жилая площадь может быть расширена по отношению к площади застройки дома.

Поскольку изоляционные материалы используются долговременно после установки, высокое теплоизолирующее свойство должно сохраняться в течение длительного времени.

Кроме того, изоляционные материалы должны иметь превосходную прочность на сжатие, особенно в случае использования в перекрытиях, кровлях, внешних стенах и проч.

В последние годы растет потребность в долговечном, качественном жилье для сбережения энергии и ресурсов. Следовательно, изоляционные материалы, имеющие низкую начальную теплопроводность и сохраняющие низкую теплопроводность в течение длительного времени, сохраняя при этом высокую прочность на сжатие, востребованы больше, чем когда-либо.

[0003] Каждый из JP H11-140216 A (ПТЛ 1), WO 99/11697 A1 (ПТЛ 2) и JP 2007-131803 A (ПТЛ 3) описывает пенопласт на основе фенольной смолы, полученный с использованием высококипящего вспенивающего агента, такого как нормальный пентан или изопентан, парафин и тому подобное.

СПИСОК ПРОТИВОПОСТАВЛЕННОЙ ЛИТЕРАТУРЫ

Патентная литература

[0004] ПТЛ 1: JP H11-140216 A

ПТЛ 2: WO 99/11697 A1

ПТЛ 3: JP 2007-131803 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

(Техническая задача)

[0005] Обычные пенопласты на основе фенольной смолы, упомянутые выше, имеют усовершенствованную теплопроводность при низких температурах. Однако все еще существует потребность в дальнейшем улучшении начальной теплопроводности и снижении роста теплопроводности с течением времени при обеспечении прочности на сжатие.

(Решение задачи)

[0006] В результате проведения обширных исследований мы открыли, что пенопласт на основе фенольной смолы, который имеет низкую начальную теплопроводность, сохраняет низкую теплопроводность в течение длительного срока и имеет отличную прочность на сжатие, может быть получен: при содержании в пенопласте на основе фенольной смолы, по меньшей мере, циклопентана и высококипящего углеводорода с определенным диапазоном температуры кипения; ограничении содержания циклопентана определенным диапазоном и ограничении количества высококипящих углеводородов, экстрагируемых из пенопласта на основе фенольной смолы гептаном, определенным диапазоном.

Таким образом, мы предлагаем следующее

[0007] (i) Пенопласт на основе фенольной смолы, включающий: циклопентан и высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, и имеющий плотность 10 кг/м3 или более и 150 кг/м3 или менее,

где величина содержания X, в единицах моль, циклопентана на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы, составляет 0,25 или более и 0,85 или менее,

доля циклопентана в углеводороде с числом атомов углерода 6 или менее, содержащемся в пенопласте на основе фенольной смолы, составляет 60 мольн.% или более и 100 мольн.% или менее, и

величина экстрагируемого количества Y, в единицах г, высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее, экстрагируемого гептаном, когда пенопласт на основе фенольной смолы измельчен и подвергнут экстракционной обработке гептаном, на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы, находится в диапазоне не большем, чем коэффициент a, рассчитываемый по следующей формуле (1), и не меньшем, чем коэффициент b, рассчитываемый по следующей формуле (2):

a=-2,8X+8,4 (1)

b=0,39X+0,04 (2).

[0008] (ii) Пенопласт на основе фенольной смолы по (i),

где высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее представляет собой жидкость при давлении 101,325 кПа и температуре 30°C.

[0009] (iii) Пенопласт на основе фенольной смолы по (i) или (ii),

где углеводород с числом атомов углерода 6 или менее, содержащийся в пенопласте на основе фенольной смолы, включает 60 мольн.% или более и 99,9 мольн.% или менее циклопентана, и

средняя величина температуры кипения углеводорода с числом атомов углерода 6 или менее составляет 25°C или более и 50°C или менее.

[0010] (iv) Пенопласт на основе фенольной смолы по (i) или (ii),

где углеводород с числом атомов углерода 6 или менее, содержащийся в пенопласте на основе фенольной смолы, включает 60 мольн.% или более и 99,9 мольн.% или менее циклопентана и 0,1 мольн.% или более и 40 мольн.% или менее, по меньшей мере, одного углеводорода, выбираемого из углеводородов с температурой кипения -50°C или более и 5°C или менее, и

средняя величина температуры кипения углеводорода с числом атомов углерода 6 или менее составляет 25°C или более и 50°C или менее, и содержание углеводорода с числом атомов углерода 6 или менее в пенопласте на основе фенольной смолы составляет 0,3 моля или более и 1,0 моль или менее на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы.

[0011] (v) Пенопласт на основе фенольной смолы по любому из (i)-(iv),

где каждая из теплопроводностей: теплопроводность в окружающей среде с температурой 10°C и теплопроводность в окружающей среде с температурой 23°C, составляет 0,0200 Вт/м⋅K или менее.

[0012] (vi) Пенопласт на основе фенольной смолы по любому из (i)-(v),

где углеводород с числом атомов углерода 6 или менее, содержащийся в пенопласте на основе фенольной смолы, включает углеводород с температурой кипения -50°C или более и 5°C или менее, и

углеводород с температурой кипения -50°C или более и 5°C или менее содержит изобутан.

[0013] (vii) Пенопласт на основе фенольной смолы по любому из (i)-(vi), включающий, по меньшей мере, один компонент, выбираемый из плохо растворимого в воде гидроксида металла, который высвобождает воду при 150°C или более, и плохо растворимого в воде замедлителя горения на основе фосфора с температурой разложения 150°C или более.

[0014] (viii) Пенопласт на основе фенольной смолы по любому из (i)-(vii), имеющий долю закрытых пор 90% или более, средний диаметр пор 40 мкм или более и 300 мкм или менее, и эквивалентную прочность на сжатие при плотности 30 кг/м3, равную 9 Н/см2 или более.

[0015] (ix) Пенопласт на основе фенольной смолы по любому из (i)-(viii), дополнительно включающий гидрофторолефин с числом атомов углерода 3 или 4,

где величина содержания Z, в единицах моль, гидрофторолефина с числом атомов углерода 3 или 4, на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы, составляет 0,01 или более и 0,4 или менее, и

общее количество, в единицах моль, содержания углеводорода с числом атомов углерода 6 или менее, содержащегося в пенопласте на основе фенольной смолы, и содержания Z гидрофторолефина с числом атомов углерода 3 или 4, на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы, составляет 0,3 или более и 0,9 или менее.

[0016] (x) Пенопласт на основе фенольной смолы по (ix),

где величина экстрагируемого количества Y, в единицах г, составляет не более чем коэффициент c, рассчитываемый по следующей формуле (3):

c=-1,37Z+7,4 (3).

[0017] (xi) Пенопласт на основе фенольной смолы по любому из (i)-(x), дополнительно включающий галогенированный насыщенный углеводород,

где величина содержания, в единицах моль, галогенированного насыщенного углеводорода на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы, составляет 0,01 или более и 0,35 или менее.

[0018] (xii) Способ изготовления пенопласта на основе фенольной смолы по любому из (i)-(viii), включающий:

смешение вспениваемой композиции на основе фенольной смолы, содержащей, по меньшей мере, фенольную смолу, поверхностно-активное вещество, высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, вспенивающий агент, включающий циклопентан, и кислотный катализатор отверждения, с использованием смесителя;

выгрузку вспениваемой композиции на основе фенольной смолы из распределительной секции в смесителе; и,

после чего, выполнение нагревания до вспенивания и отверждения вспениваемой композиции на основе фенольной смолы,

где в процессе вспенивания и отверждения вспениваемой композиции на основе фенольной смолы к вспениваемой композиции на основе фенольной смолы прикладывают давление сверху и снизу, чтобы сформовать пенопласт на основе фенольной смолы в виде пластин.

[0019] (xiii) Способ изготовления пенопласта на основе фенольной смолы по (ix) или (x), включающий:

смешение вспениваемой композиции на основе фенольной смолы, содержащей, по меньшей мере, фенольную смолу, поверхностно-активное вещество, высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, вспенивающий агент, включающий циклопентан и гидрофторолефин с числом атомов углерода 3 или 4, и кислотный катализатор отверждения, с использованием смесителя;

выгрузку вспениваемой композиции на основе фенольной смолы из распределительной секции в смесителе; и,

после чего, выполнение нагревания до вспенивания и отверждения вспениваемой композиции на основе фенольной смолы,

где в процессе вспенивания и отверждения вспениваемой композиции на основе фенольной смолы к вспениваемой композиции на основе фенольной смолы прикладывают давление сверху и снизу, чтобы сформовать пенопласт на основе фенольной смолы в виде пластин.

[0020] (xiv) Способ изготовления пенопласта на основе фенольной смолы по (xi), включающий:

смешение вспениваемой композиции на основе фенольной смолы, содержащей, по меньшей мере, фенольную смолу, поверхностно-активное вещество, высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, вспенивающий агент, включающий циклопентан и галогенированный насыщенный углеводород, и кислотный катализатор отверждения, с использованием смесителя;

выгрузку вспениваемой композиции на основе фенольной смолы из распределительной секции в смесителе; и,

после чего, выполнение нагревания до вспенивания и отверждения вспениваемой композиции на основе фенольной смолы,

где в процессе вспенивания и отверждения вспениваемой композиции на основе фенольной смолы к вспениваемой композиции на основе фенольной смолы прикладывают давление сверху и снизу, чтобы сформовать пенопласт на основе фенольной смолы в виде пластин.

[0021] (xv) Способ по любому из (xii)-(xiv),

где высококипящий углеводород и вспенивающий агент смешивают перед смешением вспениваемой композиции на основе фенольной смолы, содержащей фенольную смолу, поверхностно-активное вещество, высококипящий углеводород, вспенивающий агент и кислотный катализатор отверждения.

[0022] (xvi) Способ по любому из (xii)-(xv),

где давление в распределительной секции составляет 0,3 МПа или более и 10 МПа или менее.

[0023] (xvii) Способ по любому из (xii)-(xvi),

где содержание воды в фенольной смоле, загружаемой в смеситель, составляет 2 мас.% или более и 20 мас.% или менее,

в процессе вспенивания и отверждения вспениваемой композиции на основе фенольной смолы прикладывают давление к вспениваемой композиции на основе фенольной смолы, используя двойной конвейер, и

температура в двойном конвейере составляет 60°C или более и 100°C или менее.

[0024] (xviii) Способ по любому из (xii)-(xvii),

где в процессе вспенивания и отверждения вспениваемой композиции на основе фенольной смолы прикладывают давление к вспениваемой композиции на основе фенольной смолы, используя двойной конвейер, и

коэффициент R, рассчитываемый по следующей формуле (4) из содержания воды P, в единицах мас.%, в фенольной смоле, загружаемой в смеситель, и температуры Q, в единицах °C, в двойном конвейере, составляет 20 или более и 36 или менее:

R=P+0,2286Q (4).

(Полезный эффект)

[0025] Таким образом, возможно обеспечить пенопласт на основе фенольной смолы, который имеет низкую начальную теплопроводность, сохраняет низкую теплопроводность в течение длительного времени и обладает превосходной прочностью на сжатие, и способ его изготовления. Описанный пенопласт на основе фенольной смолы пригоден для применения в качестве изоляционных материалов, таких как строительные изоляционные материалы, изоляционные материалы для транспортных средств и изоляционные материалы для оборудования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026] В прилагаемых чертежах:

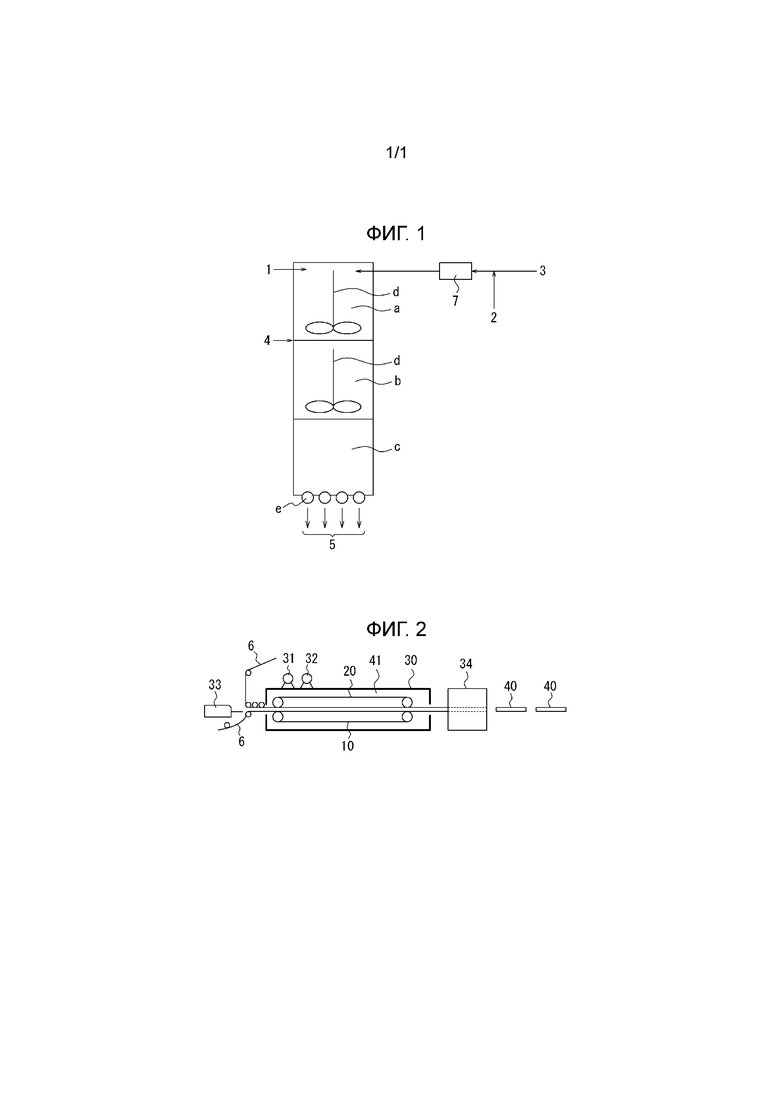

Фиг. 1 представляет собой блок-схему, иллюстрирующую пример смесителя, используемого в одном из раскрытых вариантов осуществления; и

Фиг. 2 представляет собой блок-схему, иллюстрирующую пример формовочной машины с двойным пластинчатым конвейером, используемой в одном из раскрытых вариантов осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

[0027] Ниже приводится подробное описание одного из раскрытых вариантов осуществления (далее именуемого ʺданный вариант осуществленияʺ). Раскрытые методы, однако, не ограничиваются описанным ниже вариантом осуществления, и различные изменения возможны в рамках объема настоящего изобретения.

[0028] Плотность пенопласта на основе фенольной смолы по данному варианту осуществления составляет 10 кг/м3 или более и 150 кг/м3 или менее, и предпочтительно 15 кг/м3 или более и 70 кг/м3 или менее. Если плотность слишком низкая, не может быть получена достаточная прочность на сжатие. Кроме того, поскольку стенки пор тонкие, пенообразующее вещество в пенопласте проявляет тенденцию к вытеснению воздухом, что вызывает ухудшение долговременного теплоизолирующего свойства. Если плотность слишком высокая, теплопроводность части смолы, образующей стенки пор, может возрастать, что приводит к ухудшению теплоизолирующего свойства.

[0029] Пенопласт на основе фенольной смолы по данному варианту осуществления является результатом наших открытий, что начальное теплоизолирующее свойство при 10°C и 23°C и долговременное теплоизолирующее свойство пенопласта на основе фенольной смолы могут быть значительно улучшены, а также превосходная прочность на сжатие может быть придана пенопласту на основе фенольной смолы при содержании, из числа различных углеводородов, определенного количества циклопентана, содержании определенного количества высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее, и, необязательно, содержании определенного количества гидрофторолефина с числом атомов углерода 3 или 4 и/или галогенированного насыщенного углеводорода.

Содержащиеся циклопентан и высококипящий углеводород, и гидрофторолефин с числом атомов углерода 3 или 4 и галогенированный насыщенный углеводород, необязательно содержащиеся в пенопласте на основе фенольной смолы по данному варианту осуществления, и их содержания раскрыты ниже.

[0030] (Циклопентан)

Циклопентан главным образом действует как вспенивающий агент при получении пенопласта на основе фенольной смолы, имеющего вышеупомянутую плотность, а также используется для обеспечения прочности на сжатие наряду со снижением теплопроводности пенопласта на основе фенольной смолы, что улучшает теплоизолирующее свойство. Мы обнаружили, что при использовании циклопентана в качестве вспенивающего агента и кроме того добавлении высококипящего углеводорода, получается пенопласт на основе фенольной смолы, который имеет низкую начальную теплопроводность, сохраняет низкую теплопроводность в течение длительного срока и обладает превосходной прочностью на сжатие, при этом устраняется эффект снижения прочности пенопласта на основе фенольной смолы на сжатие. Предполагается, что это происходит потому, что циклопентан имеет циклическую структуру в отличие от нормального пентана или изопентана, и имеет высокую температуру кипения.

[0031] Величина содержания X (единицы: моль) циклопентана на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы по данному варианту осуществления составляет 0,25 или более и 0,85 или менее. Если содержание циклопентана слишком мало, долговременное теплоизолирующее свойство проявляет тенденцию к ухудшению. Если содержание циклопентана снижено и вместо этого используется другой вспенивающий агент (нормальный пентан или изопентан), начальное теплоизолирующее свойство может ухудшиться, и ухудшение долговременного теплоизолирующего свойства может возрастать. Если содержание циклопентана слишком высокое, начальное теплоизолирующее свойство при 10°C и 23°C и прочность на сжатие ухудшаются. Величина содержания X циклопентана предпочтительно составляет 0,3 или более и 0,77 или менее, более предпочтительно 0,35 или более и 0,7 или менее, и в особенности предпочтительно 0,4 или более и 0,65 или менее.

[0032] Доля циклопентана в углеводороде (или углеводородах) с числом атомов углерода 6 или менее, содержащихся в пенопласте на основе фенольной смолы по данному варианту осуществления, составляет 60 мольн.% или более и 100 мольн.% или менее, предпочтительно 70 мольн.% или более и еще предпочтительней 75 мольн.% или более, и предпочтительно 99,9 мольн.% или менее. Ели доля циклопентана в углеводороде с числом атомов углерода 6 или менее слишком мала, превосходное теплоизолирующее свойство и прочность на сжатие пенопласта на основе фенольной смолы скорее всего будут ухудшаться. Поэтому циклопентан должен содержаться в указанном соотношении или более.

[0033] В данном варианте осуществления ʺуглеводородʺ представляет собой соединение, состоящее исключительно из атомов водорода и атомов углерода. Примеры углеводородов с числом атомов углерода 6 или менее включают: цепные алифатические углеводороды, включающие алканы, алкены и диены, такие как метан, этан, этилен, пропан, пропилен, бутан, бутен, бутадиен, пентан, пентен, гексан и гексен; и циклические алифатические углеводороды, включающие циклоалканы и циклоалкены, такие как циклобутан, циклопентан и циклогексен.

[0034] Углеводород с числом атомов углерода 6 или менее, содержащийся в пенопласте на основе фенольной смолы по данному варианту осуществления, предпочтительно включает циклопентан и по меньшей мере один углеводород, выбираемый из углеводородов с температурой кипения -50°C или более и 5°C или менее. В углеводороде с числом атомов углерода 6 или менее, содержащемся в пенопласте, более предпочтительно содержание циклопентана составляет 60 мольн.% или более и 99,9 мольн.% или менее и содержание, по меньшей мере, одного углеводорода, выбираемого из углеводородов с температурой кипения -50°C или более и 5°C или менее, составляет 0,1 мольн.% или более и 40 мольн.% или менее, еще предпочтительней содержание циклопентана составляет 70 мольн.% или более и 95 мольн.% или менее и содержание, по меньшей мере, одного углеводорода, выбираемого из углеводородов с температурой кипения -50°C или более и 5°C или менее, составляет 5 мольн.% или более и 30 мольн.% или менее, и в особенности предпочтительно содержание циклопентана составляет 75 мольн.% или более и 90 мольн.% или менее и содержание, по меньшей мере, одного углеводорода, выбираемого из углеводородов с температурой кипения -50°C или более и 5°C или менее, составляет 10 мольн.% или более и 25 мольн.% или менее.

Если углеводород с числом атомов углерода 6 или менее, содержащийся в пенопласте на основе фенольной смолы, включает углеводород, с температурой кипения -50°C или более и 5°C или менее, вместе с циклопентаном, легко может быть получено высокое соотношение закрытых пор, что обеспечивает улучшенное долговременное теплоизолирующее свойство. Кроме того, если содержится углеводород с температурой кипения -50°C или более и 5°C или менее, хорошее начальное теплоизолирующее свойство при 10°C, как правило, достигается даже при том, что содержание высококипящего углеводорода, с температурой кипения 140°C или более и 350°C или менее, низкое, так что легко сохранить себестоимость продукции и высокую огнезащиту, которые являются великолепным свойством пенопласта на основе фенольной смолы. Если содержание углеводорода с температурой кипения -50°C или более и 5°C или менее слишком высокое, эффект улучшения начального теплоизолирующего свойства при 10°C и 23°C проявляет тенденцию к снижению.

В данном варианте осуществления ʺтемпература кипенияʺ является температурой кипения при температурой кипения при обычном давлении.

[0035] Примеры углеводородов с температурой кипения -50°C или более и 5°C или менее включают пропан, пропилен, изобутан, нормальный бутан, 1-бутен, цис-2-бутен, транс-2-бутен, 2-метилпропен и бутадиен. С точки зрения теплопроводности и стабильности предпочтительны пропан, нормальный бутан и изобутан, а изобутан особенно предпочтителен.

[0036] Углеводород с числом атомов углерода 6 или менее, содержащийся в пенопласте на основе фенольной смолы по данному варианту осуществления, предпочтительно имеет среднюю величину температуры кипения, рассчитываемую по следующей формуле (5), 25°C или более и 50°C или менее. Средняя величина температуры кипения более предпочтительно составляет 28,5°C или более и 46,5°C или менее, и в особенности предпочтительно 31°C или более и 44°C или менее. Если средняя величина температуры кипения слишком низкая, теплопроводность смешанного газа проявляет тенденцию к возрастанию, так что начальное теплоизолирующее свойство при 23°C может ухудшиться, а также эффект улучшения долговременного теплоизолирующего свойства может снижаться, поскольку содержание циклопентана, трудно выделяемого из внутреннего пространства пор, уменьшается (т. е. содержание углеводородов с более низкой температурой кипения, чем циклопентан, увеличивается). Если средняя величина температуры кипения углеводорода с числом атомов углерода of 6 или менее является чрезмерно высокой, углеводород легко сжижается при низких температурах, так что начальное теплоизолирующее свойство при 10°C проявляет тенденцию к ухудшению. Кроме того, при использовании вместе с высококипящим углеводородом, с температурой кипения 140°C или более и 350°C или менее, размер пор проявляет тенденцию к увеличению, и эффект улучшения теплоизолирующего свойства вероятно снизится из-за теплоизлучения.

Средняя величина температуры кипения

TAV=a x Ta+b x Tb+c x Tc +... (5),

где содержания (мольные доли) соответствующих содержащихся углеводородов равны a, b, c,..., и температуры кипения (°C) соответствующих углеводородов равны Ta, Tb, Tc,....

[0037] Содержание углеводорода с числом атомов углерода 6 или менее в пенопласте на основе фенольной смолы по данному варианту осуществления предпочтительно составляет 0,3 моля или более и 1,0 моль или менее на объем пространства 22,4×10-3 м3 (22,4 л) в пенопласте. Содержание углеводорода с числом атомов углерода 6 или менее на объем пространства 22,4×10-3 м3 в пенопласте более предпочтительно составляет 0,35 моля или более и еще предпочтительней 0,45 моля или более, и более предпочтительно 0,85 моля или менее, еще предпочтительней 0,77 моля или менее, в особенности предпочтительно 0,7 моля или менее и наиболее предпочтительно 0,65 молей или менее. Если содержание углеводорода с числом атомов углерода 6 или менее низкое, долговременное теплоизолирующее свойство проявляет тенденцию к ухудшению. Если содержание углеводорода с числом атомов углерода 6 или менее слишком высоко, начальное теплоизолирующее свойство при 10°C и 23°C проявляет тенденцию к ухудшению.

[0038] (Гидрофторолефин с числом атомов углерода 3 или 4)

Пенопласт на основе фенольной смолы по данному варианту осуществления может содержать гидрофторолефин с числом атомов углерода 3 или 4 (т.е. с числом атомов углерода 3 или более и 4 или менее). При изготовлении пенопласта на основе фенольной смолы, имеющего вышеупомянутую плотность, гидрофторолефин с числом атомов углерода 3 или 4 выполняет функцию вспенивающего агента наряду с циклопентаном, а также используется для уменьшения диаметра пор пенопласта на основе фенольной смолы для снижения теплопроводности и, таким образом, улучшения теплоизолирующего свойства. Пенопласт на основе фенольной смолы по данному варианту осуществления может содержать, в качестве гидрофторолефина с числом атомов углерода 3 или 4, только один из гидрофторолефина с числом атомов углерода 3 и гидрофторолефина с числом атомов углерода 4, или оба, и гидрофторолефин с числом атомов углерода 3, и гидрофторолефин с числом атомов углерода 4.

[0039] Гидрофторолефин с числом атомов углерода 3 или 4 в пенопласте на основе фенольной смолы по данному варианту осуществления представляет собой соединение с числом углеродных атомов 3 или 4, которое содержит по меньшей мере атом фтора, атом водорода и ненасыщенную углерод-углеродную связь (двойную олефиновую связь). Это соединение имеет озоноразрушающий потенциал (ODP), который практически равен 0, и потенциал глобального потепления (GWP), который равен 0 или очень низок. Примеры гидрофторолефинов с числом атомов углерода 3 или 4 включают гидрофторпропен, гидрохлорфторпропен, гидробромфторпропен, гидрофторбутен, гидрохлорфторбутен и гидробромфторбутен. С точки зрения стабильности предпочтительны тетрафторпропен (гидрофторпропен), хлортрифторпропен (гидрохлорфторпропен), гексафтор-2-бутен (гидрофторбутен) и хлоргексафтор-2-бутен (гидрохлорфторбутен).

[0040] В случае, когда пенопласт на основе фенольной смолы по данному варианту осуществления содержит гидрофторолефин с числом атомов углерода 3 или 4, величина содержания Z (единицы: моль) гидрофторолефина с числом атомов углерода 3 или 4 на объем пространства 22,4×10-3 м3 (22,4 л) в пенопласте на основе фенольной смолы предпочтительно составляет 0,01 или более и 0,4 или менее, более предпочтительно 0,02 или более и 0,35 или менее и еще предпочтительней 0,03 или более и 0,3 или менее. Гидрофторолефин с числом атомов углерода 3 или 4 содержит атом галогена, такой как атом фтора, и ненасыщенную углерод-углеродную связь. Такая структура обуславливает низкое сродство с циклопентаном и высококипящим углеводородом. Соответственно, в случае, когда пенопласт на основе фенольной смолы содержит заданное количество или более гидрофторолефина, имеющего углеродное число 3 или 4, достигается эффект уменьшения диаметра пор и улучшения теплопроводности. Если содержание гидрофторолефина с числом атомов углерода 3 или 4 слишком высоко, долговременное теплоизолирующее свойство и прочность на сжатие пенопласта на основе фенольной смолы проявляют тенденцию к ухудшению, поскольку из-за высокого сродства соединения к фенольной смоле диффузия из пенопласта облегчается, и доля закрытых пор проявляет тенденцию к снижению.

[0041] Пенопласт на основе фенольной смолы по данному варианту осуществления может содержать неорганические газы, такие как диоксид углерода, азот, кислород, гелий и аргон, простые эфиры, такие как диметиловый эфир, диэтиловый эфир, метилэтиловый эфир и фуран, кетоны, такие как ацетон и метилэтилкетон, и галогенированные насыщенные углеводороды, такие как метилхлорид, этилхлорид, дихлорметан и изопропилхлорид. В качестве галогенированного насыщенного углеводорода изопропилхлорид предпочтителен в силу своей низкой токсичности и низкого воздействия на окружающую среду.

[0042] В случае, когда пенопласт на основе фенольной смолы по данному варианту осуществления содержит галогенированный насыщенный углеводород, содержание галогенированного насыщенного углеводорода на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы предпочтительно составляет 0,01 моля или более и 0,35 моля или менее, более предпочтительно 0,25 моля или менее, и еще предпочтительней 0,15 моля или менее.

Если содержится много вспениваемых или летучих веществ, иных, чем углеводород с числом атомов углерода 6 или менее и гидрофторолефин с числом атомов углерода 3 или 4, существует вероятность ухудшения начального теплоизолирующего свойства или долговременного теплоизолирующего свойства. В связи с этим, доля общего содержания циклопентана, гидрофторолефина с числом атомов углерода 3 или 4 и углеводорода с температурой кипения -50°C или более и 5°C или менее в содержащихся в пенопласте веществах с температурой кипения -100°C или более и 81°C или менее, измеряемая приведенным ниже методом, предпочтительно составляет 60 мольн.% или более и 100 мольн.% или менее, более предпочтительно 85 мольн.% или более и 100 мольн.% или менее, и в особенности предпочтительно 95 мольн.% или более и 100 мольн.% или менее.

[0043] В случае, когда пенопласт на основе фенольной смолы по данному варианту осуществления содержит гидрофторолефин с числом атомов углерода 3 или 4, общая величина (единицы: моль) содержания углеводорода с числом атомов углерода 6 или менее и содержания Z гидрофторолефина с числом атомов углерода 3 или 4 на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы предпочтительно составляет 0,3 или более и 0,9 или менее, более предпочтительно 0,35 или более и 0,8 или менее и еще предпочтительней 0,45 или более и 0,7 или менее. Если общая величина содержания углеводорода с числом атомов углерода 6 или менее и гидрофторолефина с числом атомов углерода 3 или 4 низкая, долговременное теплоизолирующее свойство проявляет тенденцию к ухудшению. Если общая величина содержания слишком высока, начальное теплоизолирующее свойство при 10°C и 23°C проявляет тенденцию к ухудшению.

[0044] В случае, когда пенопласт на основе фенольной смолы по данному варианту осуществления содержит галогенированный насыщенный углеводород, общая величина (единицы: моль) содержания углеводорода с числом атомов углерода 6 или менее, содержания Z гидрофторолефина с числом атомов углерода 3 или 4 и содержания галогенированного насыщенного углеводорода на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы предпочтительно составляет 0,3 или более и 1,0 или менее, более предпочтительно 0,35 или более и 0,85 или менее, и еще предпочтительней 0,45 или более и 0,7 или менее. В этом случае углеводород с числом атомов углерода 6 или менее, иной, чем циклопентан, и гидрофторолефин с числом атомов углерода 3 или 4 могут содержаться или не содержаться в пенопласте на основе фенольной смолы. Если общая величина содержания углеводорода с числом атомов углерода 6 или менее, гидрофторолефина с числом атомов углерода 3 или 4 и галогенированного насыщенного углеводорода низкая, долговременное теплоизолирующее свойство проявляет тенденцию к ухудшению. Если общая величина содержания слишком большая, начальное теплоизолирующее свойство при 10°C и 23°C проявляет тенденцию к ухудшению.

[0045] (Высококипящий углеводород)

Высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее в основном используется для снижения теплопроводности пенопласта и улучшения теплоизолирующего свойства и прочности на сжатие вместе с циклопентаном и гидрофторолефином с числом атомов углерода 3 или 4, необязательно содержащимся в пенопласте на основе фенольной смолы.

[0046] Высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее в пенопласте на основе фенольной смолы по данному варианту осуществления представляет собой соединение, состоящее исключительно из атомов водорода и атомов углерода, и предпочтительно является соединением с линейной, разветвленной или циклической структурой без включения какой-либо сопряженной двойной связи, такой как в бензольном цикл или нафталиновом цикле. Высококипящий углеводород в данном варианте осуществления предпочтительно представляет собой соединение, в котором число двойных связей на число атомов углерода 5 равно 1 или менее, более предпочтительно соединение, в котором число двойных связей на число атомов углерода 10 равно 1 или менее, еще предпочтительней соединение, в котором число двойных связей на число атомов углерода 20 равно 1 или менее и в особенности предпочтительно соединение, не содержащее двойной связи. Если высококипящий углеводород содержит двойную связь, такую как сопряженная двойная связь в молекулах, сродство к циклопентану снижается и стабилизирующая способность циклопентана, сжиженного при низких температурах в порах, уменьшается.

Высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее может представлять собой отдельное соединение или смесь ряда соединений. Примеры высококипящих углеводородов включают линейные, изо- или циклические соединения с числом атомов углерода 8 или более и 20 или менее, такие как циклооктан, нонан, декан, декалин, ундекан, додекан, тридекан, тетрадекан, пентадекан, гексадекан, гептадекан, октадекан, нонадекан и эйкозан.

[0047] Если температура кипения высококипящего углеводорода в пенопласте на основе фенольной смолы по данному варианту осуществления слишком низкая или слишком высокая, эффект улучшения начального теплоизолирующего свойства при 10°C и 23°C и/или прочность на сжатие проявляют тенденцию к снижению. Если температура кипения слишком низкая, эффект улучшения теплоизолирующего свойства неудовлетворительный даже тогда, когда содержание высококипящего углеводорода высокое, вероятно потому, что стабилизирующая способность сжиженного циклопентана быстро снижается. Если температура кипения слишком высокая, то большое количество высококипящего углеводорода необходимо для достижения достаточного эффекта улучшения начального теплоизолирующего свойства, вероятно потому, что размер молекул возрастает, и сродство к циклопентану уменьшается. Если содержание высококипящего углеводорода возрастает, эффект улучшения долговременного теплоизолирующего свойства проявляет тенденцию к снижению, и прочность на сжатие пенопласта проявляет тенденцию к снижению. Поэтому температура кипения высококипящего углеводорода предпочтительно составляет 160°C или более и предпочтительно 300°C или менее, более предпочтительно 260°C или менее и еще предпочтительней 240°C или менее. В случае, когда пенопласт на основе фенольной смолы содержит ряд высококипящих углеводородов, которые отличаются температурой кипения, предпочтительно 40 мас.%, или более, высококипящих углеводородов составляет углеводород с температурой кипения 160°C или более и 350°C или менее, еще предпочтительней 80 мас.%, или более, высококипящих углеводородов представляют собой углеводород с температурой кипения 160°C или более и 300°C или менее, и в особенности предпочтительно 80 мас.%, или более, высококипящих углеводородов представляют собой углеводород с температурой кипения 160°C или более и 260°C или менее.

В данном варианте осуществления ʺтемпература кипенияʺ означает температуру кипения при обычном давлении.

В частности для углеводорода с очень высокой температурой кипения (напр. температурой кипения 250°C или более) его температура кипения - это установленная методом газовой хроматографии точка кипения, полученная с помощью газового хроматографа, к которому присоединена неполярная колонка, используемая для анализа сырой нефти и тому подобного.

[0048] Количество высококипящих углеводородов с температурой кипения 140°C или более и 350°C или менее, содержащееся в пенопласте на основе фенольной смолы по данному варианту осуществления, удовлетворяет следующим условиям в отношении содержания циклопентана в пенопласте.

Экстрагируемое гептаном количество Y (единицы: г) высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы находится в диапазоне не большем, чем коэффициент a, рассчитываемый по следующей формуле (1), и не меньшем, чем коэффициент b, рассчитываемый по следующей формуле (2):

a=-2,8X+8,4 (1)

b=0,39X+0,04 (2).

Здесь, ʺэкстрагируемое гептаном количествоʺ означает количество, экстрагируемое гептаном при выполнении экстракционной обработки путем размола пенопласта на основе фенольной смолы в гептане таким образом, что средний объемный диаметр частиц для первичных частиц составляет 30 мкм или менее. В формулах (1) и (2) X означает содержание (единицы измерения: моль) циклопентана на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы.

[0049] Если экстрагируемое количество Y высококипящего углеводорода в пенопласте на основе фенольной смолы по данному варианту осуществления меньше, чем коэффициент b, количество высококипящего углеводорода по отношению к содержанию циклопентана в пенопласт является недостаточным, и начальное теплоизолирующее свойство при 10°C и 23°C проявляет тенденцию к ухудшению. Если экстрагируемое количество Y высококипящего углеводорода больше, чем коэффициент a, прочность на сжатие проявляет тенденцию к снижению, и высокая огнезащита, являющаяся превосходным свойством пенопласта на основе фенольной смолы, проявляет тенденцию к снижению.

[0050] В случае, когда пенопласт на основе фенольной смолы по данному варианту осуществления содержит вышеупомянутый гидрофторолефин с числом атомов углерода 3 или 4, количество высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее, содержащегося в пенопласте, предпочтительно удовлетворяет следующим условиям в отношении содержания гидрофторолефина с числом атомов углерода 3 или 4 в пенопласте.

Экстрагируемое гептаном количество Y (единицы: г) высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы по данному варианту осуществления предпочтительно находится в диапазоне не большем, чем коэффициент c, рассчитываемый по следующей формуле (3):

c=-1,37Z+7,4 (3).

В формуле (3) Z означает содержание (единицы: моль) гидрофторолефина с числом атомов углерода 3 или 4 на объем пространства 22,4×10-3 м3 в пенопласте на основе фенольной смолы.

[0051] Если экстрагируемое количество Y высококипящего углеводорода в пенопласте на основе фенольной смолы по данному варианту осуществления больше, чем коэффициент c, прочность на сжатие проявляет тенденцию к снижению, вероятно потому, что взаимодействие гидрофторолефина, обладающего полярностью, и неполярного высококипящего углеводорода влияет на формирование пор при вспенивании.

[0052] С точки зрения подавления снижения прочности на сжатие и снижения огнезащиты, экстрагируемое количество Y высококипящего углеводорода предпочтительно составляет не более чем коэффициент a', рассчитываемый по следующей формуле (6), и еще предпочтительней, не более чем коэффициент a'', рассчитываемый по следующей формуле (7). С точки зрения усиления начального теплоизолирующего свойства при 10°C и 23°C, экстрагируемое количество Y высококипящего углеводорода предпочтительно составляет не менее чем коэффициент b' рассчитываемый по следующей формуле (8), и еще предпочтительней, не менее чем коэффициент b'', рассчитываемый по следующей формуле (9). С точки зрения прочности на сжатие, экстрагируемое количество Y высококипящего углеводорода еще предпочтительней составляет не более чем коэффициент c', рассчитываемый по следующей формуле (10):

a'=-1,95X+6,2 (6)

a''=-0,56X+4,0 (7)

b'=0,47X+0,14 (8)

b''=0,56X+0,28 (9)

c'=-0,78Z+5,5 (10).

[0053] Высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, предпочтительно представляет собой жидкость при давлении 101,325 кПа (1 атм) и температуре 30°C, более предпочтительно - жидкость при температуре 20°C и еще предпочтительней - жидкость при температуре 10°C.

Если высококипящий углеводород является твердым в условиях температур, при которых применяется пенопласт, эффект улучшения начального теплоизолирующего свойства при 10°C и 23°C обычно недостаточный, и большое количество высококипящего углеводорода необходимо для достижения достаточного эффекта улучшения начального теплоизолирующего свойства при 10°C и 23°C. Если содержание высококипящего углеводорода высокое, прочность на сжатие имеет тенденцию к снижению. Причина, по которой эффект улучшения начального теплоизолирующего свойства недостаточный в случае, когда высококипящий углеводород является твердым, не ясна, но предполагается, что высококипящий углеводород затвердевает в пенопласте, и взаимодействие циклопентана и высококипящего углеводорода затруднено.

[0054] (Свойства и прочее пенопласта на основе фенольной смолы)

Пенопласт на основе фенольной смолы по данному варианту осуществления предпочтительно имеет теплопроводность в нижеупомянутой окружающей среде при 10°C и теплопроводность в нижеупомянутой окружающей среде при 23°C, составляющую 0,0200 Вт/м⋅K или менее. Теплопроводность в нижеупомянутой окружающей среде при 10°C и теплопроводность в нижеупомянутой окружающей среде при 23°C более предпочтительно составляет 0,0195 Вт/м⋅K или менее, еще предпочтительней 0,0190 Вт/м⋅K или менее, и в особенности предпочтительно 0,0185 Вт/м⋅K или менее. В пенопласте на основе фенольной смолы с использованием циклопентана, теплопроводность при низких температурах проявляет тенденцию к возрастанию. С другой стороны, в пенопласте на основе фенольной смолы по данному варианту осуществления, содержащем циклопентан, высококипящий углеводород и, необязательно, гидрофторолефин с числом атомов углерода 3 или 4 и углеводород с температурой кипения -50°C или более и 5°C или менее, может быть достигнута низкая теплопроводность в окружающей среде при 10°C. Теплопроводность в окружающей среде при 10°C предпочтительно составляет 0,0185 Вт/м⋅K или менее, более предпочтительно 0,0180 Вт/м⋅K или менее, еще предпочтительней 0,0175 Вт/м⋅K или менее и в особенности предпочтительно 0,0170 Вт/м⋅K или менее. Кроме того, в пенопласте на основе фенольной смолы по данному варианту осуществления диапазон ухудшения (возрастания) теплопроводности, после нижеприведенного ускоренного испытания, от начальной теплопроводности перед ускоренным испытанием (теплопроводность после ускоренных испытаний - начальная теплопроводность) предпочтительно составляет 0,0020 Вт/м⋅K или менее, более предпочтительно 0,0010 Вт/м⋅K или менее, еще предпочтительней 0,0005 Вт/м⋅K или менее, и в особенности предпочтительно 0,0003 Вт/м⋅K или менее. Пенопласт на основе фенольной смолы с такой теплопроводностью предпочтителен, так как обладает превосходным теплоизолирующим свойством как при обычных температурах, так и при низких температурах, и сохраняет превосходное теплоизолирующее свойство в течение длительного срока.

[0055] Если доля закрытых пор пенопласта на основе фенольной смолы по данному варианту осуществления низкая, теплоизолирующее свойство проявляет тенденцию к ухудшению со временем, и прочность на сжатие проявляет тенденцию к снижению. Поэтому доля закрытых пор предпочтительно составляет 90% или более, более предпочтительно 93% или более и в особенности предпочтительно 96% или более и 100% или менее.

[0056] Если средний диаметр пор пенопласта на основе фенольной смолы по данному варианту осуществления слишком мал, прочность на сжатие проявляет тенденцию к снижению и теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени. Если средний диаметр пор слишком большой, начальное теплоизолирующее свойство проявляет тенденцию к ухудшению. Поэтому средний диаметр пор предпочтительно составляет 40 мкм или более и 300 мкм или менее, более предпочтительно 50 мкм или более и 170 мкм или менее, и еще предпочтительней 60 мкм или более и 130 мкм или менее.

[0057] Если прочность на сжатие пенопласта на основе фенольной смолы по данному варианту осуществления слишком низкая, могут возникнуть, например, следующие проблемы: (1) происходит деформация во время обработки или использования и стенки пор разрушаются, и теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени; (2) когда коэффициент расширения снижают для получения требуемой прочности на сжатие во время использования, теплопроводность смоляной части увеличивается и начальная теплопроводность уменьшается, а также возрастает масса, что является причиной плохой пригодности для обработки. Таким образом, эквивалентная прочность на сжатие при плотности пенопласта на основе фенольной смолы 30 кг/м3, предпочтительно составляет 9 Н/см2 или более, более предпочтительно 11 Н/см2 или более и еще предпочтительней 13 Н/см2 или более. Никакой верхний предел эквивалентной прочности на сжатие при плотности 30 кг/м3 не установлен, все же эквивалентная прочность на сжатие при плотности 30 кг/м3 составляет обычно 30 Н/см2 или менее.

Хотя прочность на сжатие, требуемая от пенопласта на основе фенольной смолы, может быть получена за счет уменьшения коэффициент расширения пенопласта, как указано выше, если превосходная прочность на сжатие может быть получена без снижения коэффициента расширения, можно снизить стоимость сырья, а также может быть снижена масса, что дает возможность снизить нагрузку на работников во время строительных работ. Такие преимущества могут быть достигнуты по данному варианту осуществления.

[0058] Пенопласт на основе фенольной смолы по данному варианту осуществления предпочтительно содержит по меньшей мере один компонент, выбираемый из плохо растворимого в воде гидроксида металла, который высвобождает воду при 150°C или более, и плохо растворимого в воде замедлителя горения на основе фосфора с температурой разложения 150°C или более. Общее содержание плохо растворимого в воде гидроксида металла, который высвобождает воду при 150°C или более, и плохо растворимого в воде замедлителя горения на основе фосфора с температурой разложения 150°C или более, составляет предпочтительно 0,1 мас.% или более и 40 мас.% или менее, более предпочтительно 0,5 мас.% или более и 20 мас.% или менее, и в особенности предпочтительно 1 мас.% или более и 10 мас.% или менее относительно пенопласта на основе фенольной смолы. Если пенопласт содержит плохо растворимый в воде гидроксид металла, который высвобождает воду при 150°C или более, и/или плохо растворимый в воде замедлитель горения на основе фосфора с температурой разложения 150°C или более, начальное теплоизолирующее свойство проявляет тенденцию к возрастанию. Кроме того, при использовании высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее, ухудшение огнезащиты пенопласта на основе фенольной смолы подавляется, и огнезащита пенопласта на основе фенольной смолы улучшается. Если содержание гидроксида металла и/или замедлителя горения на основе фосфора слишком низкое, эффект улучшения начального теплоизолирующего свойства и эффект улучшения огнезащиты обычно недостаточные. Если содержание гидроксида металла и/или замедлителя горения на основе фосфора слишком высокое, начальная теплопроводность проявляет тенденцию к ухудшению, и теплоизолирующее свойство проявляет тенденцию к снижению с течением времени.

В данном варианте осуществления выражение ʺплохо растворимый в водеʺ в отношении соединения, такого как гидроксид металла или замедлитель горения на основе фосфора, означает, что количество соединения, растворенного в воде при смешении 100 г соединения со 100 г дистиллированной воды при температуре 23°C, составляет 15 г или менее.

[0059] Примеры плохо растворимых в воде гидроксидов металлов, которые высвобождают воду при 150°C или более, включают гидроксид алюминия, гидроксид магния, гидроксид кальция и каолин. Гидроксид металла, обладающий реакционной способностью в отношении нижеуказанного кислотного катализатора отверждения, предпочтительно имеет на поверхности защитный слой для уменьшения или исключения реакционной способностью в отношении кислотного катализатора отверждения. Гидроксид алюминия предпочтителен, поскольку не обладает реакционной способностью в отношении нижеуказанного кислотного катализатора отверждения и обладает высоким эффектом улучшения начального теплоизолирующего свойства и эффектом улучшения огнезащиты.

Средний объемный диаметр частиц плохо растворимого в воде гидроксида металла, который высвобождает воду при 150°C или более, предпочтительно составляет 0,5 мкм или более и 500 мкм или менее, еще предпочтительней 2 мкм или более и 100 мкм или менее, и в особенности предпочтительно 5 мкм или более и 50 мкм или менее. Если средний объемный диаметр частиц слишком мал, эффект улучшения начального теплоизолирующего свойства проявляет тенденцию к снижению. Если средний объемный диаметр частиц слишком велик, эффект улучшения огнезащиты проявляет тенденцию к снижению.

[0060] Примеры плохо растворимых в воде замедлителей горения на основе фосфора с температурой разложения 150°C или более, включают сложный эфир конденсации ароматических соединений, меламинфосфат, меламинполифосфат и полифосфат аммония. Полифосфат аммония предпочтителен, поскольку обладает высоким эффектом улучшения начального теплоизолирующего свойства и высоким эффектом улучшения огнезащиты.

Средний объемный диаметр частиц плохо растворимого в воде замедлителя горения на основе фосфора, с температурой разложения 150°C или более, предпочтительно составляет 0,5 мкм или более и 500 мкм или менее, еще предпочтительней 2 мкм или более и 100 мкм или менее, и в особенности предпочтительно 5 мкм или более и 50 мкм или менее. Если средний объемный диаметр частиц слишком мал, эффект улучшения начального теплоизолирующего свойства проявляет тенденцию к снижению. Если средний объемный диаметр частиц слишком велик, эффект улучшения огнезащиты проявляет тенденцию к снижению.

[0061] Тип и содержание каждого из плохо растворимых в воде гидроксидов металлов, высвобождающих воду при 150°C или более, и/или плохо растворимых в воде замедлителей горения на основе фосфора с температурой разложения 150°C или более, содержащихся в пенопласте на основе фенольной смолы по данному варианту осуществления, могут быть определены качественно и количественно таким методом анализа, как рентгенофлуоресцентный анализ, рентгеноэлектронная спектроскопия, атомно-абсорбционная спектроскопия или Оже-электронная спектроскопия, после проведения типичной предварительной обработки по мере необходимости.

Средний объемный диаметр частиц гидроксида металла и/или замедлителя горения на основе фосфора, диспергированных в пенопласте на основе фенольной смолы, может быть определен нарезанием пенопласта на основе фенольной смолы, увеличением под оптическим микроскопом, идентификацией тонкодисперсного вещества композиции методом элементного анализа или аналогичного тонкого локализованного сечения методом Оже-электронной спектроскопии, или тому подобным методом, для уточнения позиций, в которых присутствуют частицы гидроксида металла и/или замедлителя горения на основе фосфора, измерением диаметров частиц дисперсных частиц и вычислением среднего значения. Содержание гидроксида металла и/или замедлителя горения на основе фосфора может быть определено по площади захвата частиц, определенной как указано выше, и плотности композиции.

В случае, когда в данном варианте осуществления используется гидроксид металла и/или замедлитель горения на основе фосфора, их средний объемный диаметр частиц может быть определен с помощью лазерного дифракционного прибора для измерения распределения диаметра частиц по типу рассеяния света.

[0062] Пенопласт на основе фенольной смолы по данному варианту осуществления может содержать неорганический тонкий порошок, иной, чем упомянутые выше, и/или органический тонкий порошок, иной, чем упомянутые выше. Такие тонкие порошки предпочтительно не обладают реакционной способностью в отношении нижеприведенного кислотного катализатора отверждения.

[0063] Если пенопласт на основе фенольной смолы содержит неорганический тонкий порошок, не обладающий реакционной способностью в отношении кислотного катализатора отверждения, начальное теплоизолирующее свойство проявляет тенденцию к улучшению. Примерами неорганического тонкого порошка являются тальк, оксид кремния, стеклянный порошок и оксид титана. Если количество содержащегося неорганического тонкого порошка слишком велико, начальная теплопроводность проявляет тенденцию к ухудшению и теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени. Поэтому содержание неорганического тонкого порошка, не обладающего реакционной способностью в отношении кислотного катализатора отверждения, предпочтительно составляет 0,1 мас.% или более и 35 мас.% или менее, более предпочтительно 1 мас.% или более и 20 мас.% или менее, и в особенности предпочтительно 2 мас.% или более и 15 мас.% или менее относительно пенопласта на основе фенольной смолы.

Средний объемный диаметр частиц неорганического тонкого порошка, не обладающего реакционной способностью в отношении кислотного катализатора отверждения, предпочтительно составляет 0,5 мкм или более и 500 мкм или менее, еще предпочтительней 2 мкм или более и 100 мкм или менее, и в особенности предпочтительно 5 мкм или более и 50 мкм или менее.

[0064] Если пенопласт на основе фенольной смолы содержит неорганический тонкий порошок, такой как гидроксид металла, оксид металла, карбоксилат металла или металлический порошок, обладающий реакционной способностью в отношении нижеуказанного кислотного катализатора отверждения, теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени. Примерами неорганического тонкого порошка являются гидроксид металла, оксид металла, карбоксилат металла или металлический порошок, такой как оксид кальция, карбонат кальция, гидрокарбонат кальция или карбонат натрия. Поэтому пенопласт на основе фенольной смолы предпочтительно не содержит неорганические тонкий порошок, обладающий реакционной способностью в отношении кислотного катализатора отверждения.

[0065] Если пенопласт на основе фенольной смолы содержит органический тонкий порошок, не обладающий реакционной способностью в отношении кислотного катализатора отверждения, начальное теплоизолирующее свойство проявляет тенденцию к улучшению. Примерами органического тонкого порошка являются тонкий порошок фторкаучука, тонкий порошок полипропилена и порошок пенопласт на основе фенольной смолы. Если количество содержащегося органического тонкого порошка слишком велико, теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени. Поэтому содержание органического тонкого порошка, не обладающего реакционной способностью в отношении кислотного катализатора отверждения, предпочтительно составляет 0,1 мас.% или более и 35 мас.% или менее, более предпочтительно 0,5 мас.% или более и 20 мас.% или менее, и в особенности предпочтительно 1 мас.% или более и 10 мас.% или менее, по отношению к пенопласту на основе фенольной смолы.

Средний объемный диаметр частиц органического тонкого порошка, не обладающего реакционной способностью в отношении кислотного катализатора отверждения, предпочтительно составляет 0,5 мкм или более и 2000 мкм или менее, еще предпочтительней 5 мкм или более и 500 мкм или менее, и в особенности предпочтительно 10 мкм или более и 200 мкм или менее.

[0066] Если пенопласт на основе фенольной смолы содержит органический тонкий порошок, обладающий реакционной способностью в отношении кислотного катализатора отверждения, теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени. Примером органического тонкого порошка является тонкий порошок основной ионообменной смолы. Поэтому пенопласт на основе фенольной смолы предпочтительно не содержит органический тонкий порошок, обладающий реакционной способностью в отношении кислотного катализатора отверждения.

[0067] Состав, средний диаметр частиц, и содержание каждого из тонких порошков, диспергированных в пенопласте на основе фенольной смолы по данному варианту осуществления, могут быть определены методом нарезания пенопласта на основе фенольной смолы, увеличения под оптическим микроскопом, определения позиций, в которых присутствует порошок, идентификации тонкодисперсного вещества композиции методом элементного анализа или аналогичного тонкого локализованного сечения методом Оже-электронной спектроскопии, или тому подобным методом, для уточнения позиций, в которых присутствует тонкий порошок, измерения диаметров частиц диспергированного тонкого порошка и вычисления среднего объема, а также методом вычисления содержания по площади захвата диспергированного тонкого порошка и плотности композиции.

В случае, когда тонкий порошок используется в данном варианте осуществления, средний объемный диаметр его частиц может быть определен с использованием лазерного дифракционного прибора для измерения распределения диаметра частиц по типу рассеяния света.

[0068] Пенопласт на основе фенольной смолы по данному варианту осуществления может содержать, в дополнение к вышеуказанным компонентам, пластификаторы и тому подобное в диапазоне, при котором не нарушается вспениваемость. При этом пенопласт на основе фенольной смолы предпочтительно не содержит никакого соединения, обладающего реакционной способностью в отношении кислотного катализатора отверждения, или соединения, которое качественно изменяется под действием кислотного катализатора отверждения. Например, если пенопласт на основе фенольной смолы содержит частичный гидролитический конденсат кремнийорганического соединения, содержащего гидролизуемую группу, такой как частичный гидролитический конденсат органометоксисилана, теплоизолирующее свойство проявляет тенденцию к ухудшению с течением времени. Поэтому пенопласт на основе фенольной смолы предпочтительно не содержит кремнийорганического соединения, имеющего гидролизуемую группу.

[0069] В пенопласте на основе фенольной смолы по данному варианту осуществления общее содержание соединения, обладающего реакционной способностью в отношении кислотного катализатора отверждения, и содержание соединения, которое качественно изменяется под действием кислотного катализатора отверждения, составляет предпочтительно 0,5 мас.% или менее, более предпочтительно 0,1 мас.% или менее и в особенности предпочтительно 0,01 мас.% или менее, относительно пенопласта на основе фенольной смолы.

Соединение, обладающее реакционной способностью в отношении кислотного катализатора отверждения, и соединение, которое качественно изменяется под действием кислотного катализатора отверждения, не включают фенольную смолу, соединения с фенольным скелетом, альдегиды и азот-содержащие соединения.

[0070] Фенольная смола, используемая, используемая в формировании пенопласта на основе фенольной смолы по данному варианту осуществления, может быть получена полимеризацией фенолов и альдегидов. Исходное мольное соотношение (фенолы:альдегиды) фенолов и альдегидов, используемых в полимеризации, предпочтительно находится в диапазоне 1:1-1:4,5 и более предпочтительно в диапазоне 1:1,5-1:2,5.

Мочевина, дициандиамид, меламин и тому подобное могут быть введены в фенольную смолу в качестве добавок. В данном варианте осуществления, в случае, когда вводятся эти добавки, термин "фенольная смола" означает фенольную смолу, к которой добавлены добавки.

[0071] Примеры фенолов, предпочтительно используемых в синтезе фенольной смолы в данном варианте осуществления, включают фенол, резорцин, катехин, о-, м-, и п-крезол, ксиленолы, этилфенолы и п-трет-бутилфенол. Также применимы дифенолы.

[0072] Примеры альдегидов, предпочтительно используемых в данном варианте осуществления, включают формальдегид, глиоксаль, ацетальдегид, хлораль, фурфураль, бензальдегид и параформальдегид.

[0073] Вязкость фенольной смолы при 40°C предпочтительно составляет 200 МПа⋅с или более и 100.000 МПа⋅с или менее, и более предпочтительно 500 МПа⋅с или более и 50,000 МПа⋅с или менее. Содержание воды предпочтительно составляет 2 мас.% или более и 20 мас.% или менее.

[0074] Способ смешения тонкого порошка и фенольной смолы в случае добавления вышеупомянутого неорганического и/или органического тонкого порошка не ограничен. Например, смешение может быть выполнено с использованием смесителя с ножевой мешалкой или использованием двухшнекового экструдера или пластикатора. Стадия, на которой тонкий порошок смешивают с фенольной смолой, не имеет ограничений. Например, тонкий порошок может быть добавлен к сырью во время синтеза фенольной смолы или тонкий порошок может быть добавлен после синтеза фенольной смолы и перед добавлением или после добавления добавок. Тонкий порошок может быть добавлен после регулирования вязкости фенольной смолы или смешан вместе с поверхностно-активным веществом и/или вспенивающим агентом. При этом, поскольку общая вязкость возрастает в результате добавления тонкого порошка к фенольной смоле, при добавлении тонкого порошка к фенольной смоле перед регулированием вязкости желательно регулировать вязкость фенольной смолы, оценивая вязкость с учетом содержания воды и тому подобного. Тонкий порошок может быть добавлен к вспениваемой композиции на основе фенольной смолы, содержащей фенольную смолу, поверхностно-активное вещество, углеводород-содержащий вспенивающий агент и кислотный катализатор отверждения. Тонкий порошок может быть вмешан в фенольную смолу в необходимом количестве. Альтернативно, фенольная смола, содержащая тонкий порошок при высокой концентрации, может быть подготовлена заранее в виде маточной смеси и добавлена к фенольной смоле в необходимом количестве.

[0075] Вязкость фенольной смолы, содержащей тонкий порошок, при 40°C предпочтительно составляет 200 МПа⋅с или более и 300.000 МПа⋅с или менее, более предпочтительно 100.000 МПа⋅с или менее, и еще предпочтительней 50.000 МПа⋅с или менее, с точки зрения нагрузки на аппарат в связи с увеличением давления в трубопроводе с проходящей жидкой вспениваемой композицией на основе фенольной смолы. Содержание воды предпочтительно составляет 2 мас.% или более и 20 мас.% или менее.

[0076] Пенопласт на основе фенольной смолы по данному варианту осуществления получают из вспениваемой композиции на основе фенольной смолы, содержащей фенольную смолу, поверхностно-активное вещество, высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, вспенивающий агент, содержащий циклопентан и необязательно содержащий гидрофторолефин с числом атомов углерода 3 или 4, и кислотный катализатор отверждения. Поверхностно-активное вещество, высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, и вспенивающий агент могут быть добавлены к фенольной смоле заранее или добавлены к фенольной смоле одновременно с кислотным катализатором отверждения. Предпочтительно высококипящий углеводород с температурой кипения 140°C или более и 350°C или менее, и вспенивающий агент, содержащий циклопентан и необязательно содержащий гидрофторолефин с числом атомов углерода 3 или 4, добавлять к фенольной смоле в предварительно смешанном состоянии. В подробностях, в приведенном ниже способе изготовления пенопласта на основе фенольной смолы по данному варианту осуществления, предпочтительно предварительно смешивать высококипящий углеводород и вспенивающий агент, до смешения вспениваемой композиции на основе фенольной смолы, содержащей фенольную смолу, поверхностно-активное вещество, высококипящий углеводород, вспенивающий агент и кислотный катализатор отверждения. Такое предварительное смешение, как ожидается, улучшит дисперсное состояние высококипящего углеводорода во вспениваемой композиции на основе фенольной смолы и состояние распределения высококипящего углеводорода в пенопласте на основе фенольной смолы, таким образом, теплоизолирующее свойство и прочность на сжатие полученного пенопласта на основе фенольной смолы могут быть улучшены. Предварительное смешение может быть выполнено с использованием того же смесителя, что и при смешении вспениваемой композиции на основе фенольной смолы, или с использованием другого смесителя.

[0077] Примеры поверхностно-активного вещества, используемого в данном варианте осуществления, включают поверхностно-активные вещества, обычно используемые в изготовлении пенопласта на основе фенольной смолы. Из таких веществ эффективными являются неионогенные поверхностно-активные вещества, и предпочтительные примеры включают алкиленоксиды, которые представляют собой сополимер этиленоксида и пропиленоксида, конденсаты алкиленоксидов и касторового масла, конденсаты алкиленоксидов и алкилфенолов, такие как нонилфенол или додецилфенол, эфиры жирных кислот, такие как эфир полиоксиэтилена и жирных кислот, соединения на основе силикона, такие как привитой сополимер полидиметилсилоксана с этиленоксидом, и полиспирты. Может быть использовано отдельно одно поверхностно-активное вещество, или два или более поверхностно-активных веществ могут быть использованы в комбинации. Хотя расход поверхностно-активного вещества не ограничен, количество на 100 массовых частей фенольной смолы предпочтительно соответствует диапазону 0,3 массовых частей или более и 10 массовых частей или менее.

[0078] Кислотный катализатор отверждения, используемый в данном варианте осуществления, не имеет ограничений, но использование кислотного катализатора отверждения с высоким содержанием воды может привести, например, к разрушению стенок пор пенопласта. В связи с этим, кислотный катализатор отверждения предпочтительно представляет собой безводную фосфорную кислоту или безводную арилсульфоновую кислоту. Примеры безводных арилсульфоновых кислот включают толуолсульфоновую кислоту, ксилолсульфоновую кислоту, фенолсульфоновую кислоту, замещенную фенолсульфоновую кислоту, ксиленолсульфоновую кислоту, замещенную ксиленолсульфоновую кислоту, додецилбензолсульфоновую кислоту, бензолсульфоновую кислоту и нафталинсульфоновую кислоту. Может быть использован отдельно один кислотный катализатор отверждения, или два или более кислотных катализаторов отверждения могут быть использованы в комбинации. В качестве отверждающей добавки может быть добавлен, резорцин, крезол, салигенин (о-оксиметилфенол), п- оксиметилфенол или тому подобное. Кислотный катализатор отверждения может быть разбавлен растворителем, таким как этиленгликоль или диэтиленгликоль.

Сразу после добавления кислотного катализатора отверждения к фенольной смоле, кислотный катализатор отверждения, по возможности незамедлительно, однородно диспергируют, используя ножевой смеситель или тому подобное.

[0079] Расход вспенивающего агента различается в зависимости от вязкости и водосодержания фенольной смолы и температуры вспенивания и отверждения, но количество по отношению к 100 массовым частям фенольной смолы предпочтительно составляет 1 массовую часть или более и 25 массовых частей или менее, и более предпочтительно 3 массовых части или более и 15 массовых частей или менее.

Расход высококипящего углеводорода с температурой кипения 140°C или более и 350°C или менее различается в зависимости от расхода циклопентана и расхода необязательного гидрофторолефина с числом атомов углерода 3 или 4, но количество по отношению к 100 массовым частям фенольной смолы предпочтительно составляет 0,01 массовую часть или более и 2 массовых части или менее, более предпочтительно 0,05 массовых частей или более и 1,5 массовых частей или менее, и в особенности предпочтительно 0,1 массовую часть или более и 1 массовую часть или менее.

Расход кислотного катализатора отверждения различается в зависимости от типа. В случае использования безводной фосфорной кислоты количество по отношению к 100 массовым частям фенольной смолы предпочтительно составляет 3 массовых части или более и 30 массовых частей или менее, и более предпочтительно 5 массовых частей или более и 25 массовых частей или менее. В случае использования смеси 60 мас.% моногидрата пара-толуолсульфоновой кислоты и 40 мас.% диэтиленгликоля количество по отношению к 100 массовым частям фенольной смолы предпочтительно составляет 3 массовых части или более и 30 массовых частей или менее, и более предпочтительно 5 массовых частей или более и 20 массовых частей или менее.

[0080] (Способ изготовления пенопласта на основе фенольной смолы)

Пенопласт на основе фенольной смолы по данному варианту осуществления формируют путем смешения вышеупомянутой вспениваемой композиции на основе фенольной смолы с применением смесителя, выгрузки вспениваемой композиции на основе фенольной смолы из распределительной секции и затем вспенивания и отверждения вспениваемой композиции на основе фенольной смолы.

[0081] Если давление распределительной секции в смесителе при выгрузке вспениваемой композиции на основе фенольной смолы из распределительной секции в смесителе слишком мало, наблюдается увеличение пор, ухудшение теплоизолирующего свойства и ухудшение долговременного теплоизолирующего свойства. Если давление распределительной секции в смесителе слишком высоко, необходимо высокостойкое к давлению оборудование, что приводит к увеличению стоимости оборудования. Помимо того, гомогенность пенопласта проявляет тенденцию к снижению. Поэтому давление в распределительной секции в смесителе предпочтительно составляет 0,3 МПа или более и 10 МПа или менее, и более предпочтительно 0,5 МПа или более и 3 МПа или менее. Давление в распределительной секции в смесителе регулируют методом контроля температуры смесителя и/или наконечника распределительной секции, диаметра или длины трубопровода на выходе из распределительной секции и тому подобного.

[0082] В данном варианте осуществления вспениваемая композиция на основе фенольной смолы, загружаемая в смеситель предпочтительно содержит влагу. Влага также способствует вспениванию. Соответственно, если содержание воды слишком мало, коэффициент расширения не может быть увеличен, и начальное теплоизолирующее свойство может ухудшиться. Если содержание воды слишком высоко, доля закрытых пор проявляет тенденцию к уменьшению, и долговременное теплоизолирующее свойство и прочность на сжатие могут ухудшиться. Поэтому предпочтительно контролировать содержание воды в фенольной смоле, загружаемой в смеситель. Содержание воды в фенольной смоле, загружаемой в смеситель, предпочтительно доводят до 2 мас.% или более и 20 мас.% или менее. Содержание воды более предпочтительно составляет 2,5 мас.% или более и 13 мас.% или менее, и в особенности предпочтительно 3 мас.% или более и 10 мас.% или менее.

[0083] В данном варианте осуществления вспениваемая композиция на основе фенольной смолы, выгружаемая из распределительной секции в смесителе, может быть сформована в виде пластин путем прикладывания давления сверху и снизу (в направлении верхней поверхности и направлении нижней поверхности), например способом с использованием двойного конвейера, способом с использованием металлического валка и стальной плиты или способом с использованием комбинации ряда таких элементов конструкции. Предпочтителен способ с использованием двойного конвейера, так как полученный в виде пластин пенопласт обладает хорошей гладкостью. Например, в случае использования двойного конвейера пенопласт на основе фенольной смолы в виде пластин может быть получен следующим способом: после выгрузки вспениваемой композиции на основе фенольной смолы из распределительной секции в смесителе на непрерывно движущийся материал нижней поверхности, вспениваемая композиции на основе фенольной смолы непрерывно направляется в двойном конвейере, накрытая при этом непрерывно движущимся материалом верхней поверхности. Впоследствии, при нагревании вспениваемой композиции на основе фенольной смолы, прикладывают давление к вспениваемой композиции на основе фенольной смолы сверху и снизу, доводя ее до заданной толщины, при этом вспенивания и отверждая вспениваемую композицию на основе фенольной смолы для формования вспениваемой композиции на основе фенольной смолы в виде пластин. Если температура в двойном конвейере в процессе вспенивания и отверждения вспениваемой композиции на основе фенольной смолы слишком низкая, коэффициент расширения не может быть увеличен, а начальное теплоизолирующее свойство может снизиться. Если температура слишком высокая, доля закрытых пор проявляет тенденцию к уменьшению, и долговременное теплоизолирующее свойство и прочность на сжатие могут ухудшиться. Поэтому температура в двойном конвейере предпочтительно составляет 60°C или более и 100°C или менее, более предпочтительно 65°C или более и 98°C или менее, и еще предпочтительней 70°C или более и 95°C или менее.

[0084] Если коэффициент R, рассчитываемый по следующей формуле (4) из содержания воды P (единицы: мас.%) в фенольной смоле, загружаемой в смеситель и температуры Q (единицы: °C) в двойном конвейере, в процессе вспенивания и отверждения в данном варианте осуществления слишком велик, содержание углеводорода с числом атомов углерода 6 или менее на объем пространства 22,4×10-3 м3 (22,4 л) в пенопласте на основе фенольной смолы (в случае, когда содержится гидрофторолефин с числом атомов углерода 3 или 4, общее содержание углеводорода с числом атомов углерода 6 или менее и содержание Z гидрофторолефина с числом атомов углерода 3 или 4) может уменьшиться, и долговременное теплоизолирующее свойство может ухудшиться. Поэтому коэффициент R предпочтительно составляет 20 или более и 36 или менее, более предпочтительно 21,5 или более и 33 или менее, и в особенности предпочтительно 23 или более и 29 или менее.

R = P + 0.2286Q (4).

[0085] Пенопласт на основе фенольной смолы, в виде пластин, в данном варианте осуществления может быть пост-отвержден. Температура пост-отверждения предпочтительно составляет 40°C или более и 130°C или менее, и более предпочтительно 60°C или более и 110°C или менее. Пост-отверждения может быть осуществлено в одну стадию или в несколько стадий при изменении температуры отверждения в зависимости от степени отверждения.

ПРИМЕРЫ

[0086] Ниже приводится более конкретное описание раскрытых методов на основе примеров и примеров сравнения, хотя раскрытые методы не ограничиваются этими примерами.

Составы, структуры и свойства фенольных смол и пенопластов на основе фенольной смолы в примерах и примерах сравнения измерены и оценены следующим образом.

[0087] (1) Плотность пенопласта

Плотность пенопласта - это величина, полученная путем вырезания квадратного образца со стороной 20 см из каждого пенопласта на основе фенольной смолы, удалением поверхностных материалов и облицовочных материалов образца, и измерением массы и кажущегося объема. Измерение проводят согласно JIS K 7222.

[0088] (2) Средний диаметр пор

Средний диаметр пор измеряют согласно JIS K 6402.

Каждый пенопласт на основе фенольной смолы разрезают параллельно его передним и задним поверхностям, практически в центе пенопласта на основе фенольной смолы, в направлении толщины. Микроснимок поверхности разреза получают при увеличении 50x, и затем на микроснимке проводят четыре прямые линии длиной 9 см (эквивалентные 1.800 мкм в реальном поперечном сечении пенопласта) и рассчитывают среднее значение числа пор, пересекаемых каждой из этих прямых линий. Значение, полученное делением 1.800 мкм на среднее значение числа пересекаемых пор, принимают за средний диаметр пор.

[0089] (3) Доля закрытых пор

Долю закрытых пор измеряют согласно ASTM D 2856-94 (1998) A.

Из центральной части в направлении толщины каждого пенопласта на основе фенольной смолы вырезают образец кубической формы со стороной 25 мм. В ситуации, когда пенопласт на основе фенольной смолы тонкий и невозможно получить образцы, имеющие равномерную толщину 25 мм, из пенопласта вырезают образец в виде прямоугольного параллелепипеда шириной и длиной около 25 мм и такой же толщины, как пенопласт, и используют образец, имеющий равномерную толщину, полученный нарезанием слоями примерно по 1 мм с каждой из верхней и нижней поверхностей, имеющих поверхности материалов образца кубовидной формы. Длину каждой стороны образца измеряют, используя штангенциркуль с нониусом, для определения кажущегося объема (V1: см3), и измеряют массу образца (W: до четырех значащих цифр; г). Затем измеряют объем замкнутого пространства (V2: см3) образца с помощью воздушного пикнометра (Tokyo Science Co., Ltd., наименование продукта: MODEL1000) по методике A в ASTM D 2856 94. Диаметр пор (t: см) измеряют вышеупомянутым в ʺ(2) Средний диаметр порʺ методом измерения. Площадь поверхности (A: см2) образца определяют по измеренным длинам сторон. Открытый объем (VA: см3) разрезанных пор на поверхности образца рассчитывают из t и A по формуле: VA=(A x t)/1,14. Плотность твердой фенольной смолы принимают равной 1,3 г/мл, и объем (VS: см3) твердой части, составляющей стенки пор, содержащиеся в образце, рассчитывают по формуле: VS=масса образца (W)/1,3.

Долю закрытых пор рассчитывают по следующей формуле (11):

доля закрытых пор (%)=[(V2 - VS)/(V1 - VA - VS)] x 100 (11)

Это измерение производят шесть раз для образцов пенопласта, полученных в тех же технологических условиях, и среднее значение принимают за репрезентативное значение для образцов, отвечающих условиям изготовления.

В каждом случае пенопласта на основе фенольной смолы, содержащего твердое вещество, такое как неорганический материал, отличающийся по плотности от фенольной смолы, пенопласт измельчают до состояния, в которое не включено замкнутое пространство, и плотность содержащей твердое вещество фенольной смолы, рассчитанную путем измерения массы, а также измерения объема с помощью воздушного пикнометра (Tokyo Science Co., Ltd., наименование продукта: MODEL1000), принимают за плотность твердой фенольной смолы.

[0090] (4) Эквивалентная прочность на сжатие при плотности 30 кг/м3

Из каждого слоистого пенопласта на основе фенольной смолы вырезают образец длиной 100 мм и шириной 100 мм и удаляют с образца поверхностные материалы. Полученный образец отверждают в атмосфере с температурой 23°C и относительной влажностью 50% до тех пор, пока разность между значениями двух взвешиваний, производимых с интервалом 24 ч, не составит не более 0,1%. Измеряют размеры и массу отвержденного образца для определения плотности пенопласта (кг/м3). Кроме того прочность на сжатие при 10%-ной деформации (Н/см2) измеряют согласно JIS K 7220.

Эквивалентную прочность на сжатие при плотности 30 кг/м3, рассчитывают по следующей формуле (12), используя плотность пенопласта и прочность на сжатие при 10%-ной деформации:

эквивалентная прочность на сжатие при плотности 30 кг/м3, (Н/см2)=(прочность на сжатие при 10%-ной деформации/плотность пенопласта) x 30 (12).

[0091] (5) Теплопроводность в окружающей среде при 10°C и теплопроводность в окружающей среде при 23°C

Теплопроводность при 10°C и 23°C измеряют следующим методом в соответствии с JIS в 1412-2: 1999.

Из каждого образца пенопласта на основе фенольной смолы вырезают квадратный образец со стороной около 600 мм. Образец помещают в атмосферу с температурой 23 ± 1°C и влажностью 50 ± 2%, и изменение массы образца с течением времени измеряют с интервалами в 24 час. Кондиционирование проводят до тех пор, пока изменение массы за 24 час будет не выше 0,2 мас.%. Кондиционированный образец вносят в прибор для измерения теплопроводности, установленный в той же среде. В случае, когда прибор для измерения теплопроводности не расположен в комнате, где находится и выдерживается образец при 23 ± 1°C и влажности 50 ± 2%, пенопласт на основе фенольной смолы незамедлительно помещают в полиэтиленовый пакет в атмосферу при 23 ± 1°C с влажностью 50 ± 2% и пакет закрывают. После чего пенопласт на основе фенольной смолы вынимают из пакета не позднее, чем через 1 час, и производят измерение теплопроводности в срок не более 10 мин.