Изобретение относится к области ракетно-космической техники, в частности к области диагностики роторного оборудования по вибрации и оцениванию степени развития дефектов насосных агрегатов заправочного оборудования ракетно-космических комплексов.

Сущность изобретения состоит в том, что значение виброскорости представляют в виде полиномиальной модели, включающей основные переменные, влияющие на степень развития дефектов как причины возникновения вибрации, по модели строят графики изменения переменных и на их основании производят количественную оценку степени развития дефектов насосного агрегата.

Насосные агрегаты, установленные на специальных фундаментах, имеют многоэлементную структуру, в состав которой входят корпусы центробежного насоса и электродвигателя. При эксплуатации насосных агрегатов возникают дефекты в элементах, вызывающих вибрации. По величине регистрируемых характеристик вибрации, таких как виброскорость, виброускорение, виброперемещение, определяют техническое состояние агрегата и при достижении регламентированных нормативными документами количественных значений определяют возможность дальнейшего безаварийного использования.

Дефект каждого из элементов насосного агрегата может привести к аварийной ситуации, что обусловливает необходимость своевременного диагностирования степени развития дефекта.

Известен способ оценки технического состояния машин по вибрациям корпуса (А.с. СССР 909617, кл. G01M 15/00, 1982) путем замера вибропараметров наиболее важного элемента машины с последующим построением трендов изменения параметров по времени.

В этом способе для повышения достоверности оценки спектр вибрации разбивается на низкочастотную, среднечастотную и высокочастотную полосы, соответствующие виброперемещению, виброскорости и виброускорению.

Недостатком способа является то, что ограничены его возможности по выявлению и оценке дефектов насосных агрегатов.

Известен способ оценки технического состояния центробежного насосного агрегата по вибрации корпуса (см. патент №2068553 RU (13) С1 (51) 6 G01M 15/00, F04B 51/00, F04D 29/66) путем измерения вибропараметров с последующим построением трендов изменения по времени и оценки по ним технического состояния агрегата, в котором:

- вибрацию измеряют в процессе эксплуатации агрегата одновременно по совокупности входящих в него элементов, роторов насоса и двигателя, опорных подшипниковых узлов, соединительной муфты, всасывающего и нагнетательного трубопроводов и фундамента, к которому крепится агрегат;

- тренды строят с помощью системы компьютерного мониторинга по вибрации в отдельных частотных полосах, например, высокочастотной, среднечастотной и низкочастотной, соответствующих виброускорению, виброскорости и виброперемещению элементов агрегата;

- одновременно определяют значения указанных вибропараметров и скорости их изменения, выделяют быстрый, медленный и знакопеременный тренды, соответствующие процессам быстрой и медленной деградации разных узлов агрегата;

- используют параметры и тренды в качестве диагностических признаков, соответствующих совокупности входящих в агрегат элементов;

- обучают предварительно систему компьютерного мониторинга, вводя в нее пороговые значения и комбинации диагностических признаков указанной совокупности;

- оценку технического состояния агрегата и его элементов производят комплексно по табличной зависимости путем сравнения текущих и пороговых значений совокупности диагностических признаков и их комбинаций совокупности входящих в агрегат элементов;

- предупреждают персонал о недопустимом состоянии агрегата визуальной сигнализацией и посредством речевого предупреждения через громкоговоритель, при этом табличную зависимость состояния элементов агрегата от значений диагностических признаков строят предварительно эмпирическим путем в виде базы знаний, содержащей пороговые значения признаков и их комбинаций, обусловленные причинно-следственными связями между ними и элементами агрегата.

Основными недостатками данного способа являются сложность аппаратной реализации и программного обеспечения, необходимость обучения системы, что в совокупности способствует снижению оперативности при интерпретации технического состояния агрегата.

Известен также способ диагностики, мониторинга и анализа вибрации роторных машин [Барков А.В., Баркова Н.А., Азовцев А.Ю. Мониторинг и диагностика роторных машин по вибрации: Учеб. пособие. СПб.: «СЕВЗАПУЧЦЕНТР», 2012, 159 с.], выбранный как аналог.

В известном способе выбираются точки для измерения вибрации, которые располагаются на корпусе электродвигателя и насоса в зоне установки верхнего и нижнего подшипников и посередине между ними. Оценку технического состояния электродвигателей и насосов производят по результатам измерения вибраций в выбранных точках. При этом описывают особенности влияния типовых дефектов на вибрацию основных узлов и агрегата в целом, строят диагностические модели.

К достоинствам данного способа можно отнести системный подход к диагностике, мониторингу и анализу вибрации.

Недостатком данного способа является то, что преимущественное внимание уделено заводским дефектам, а приводимые математические модели определяют частоты только основных гармоник в спектрах вибрации и огибающей ее высокочастотных составляющих при различных видах дефектов.

Техническим результатом использования заявляемого способа является количественное экспресс-оценивание степени развития дефектов при эксплуатации насосных агрегатов заправочного оборудования ракетно-космических комплексов.

Способ количественного оценивания степени развития дефектов в любой момент времени при эксплуатации насосных агрегатов заправочного оборудования ракетно-космических комплексов состоит в следующем.

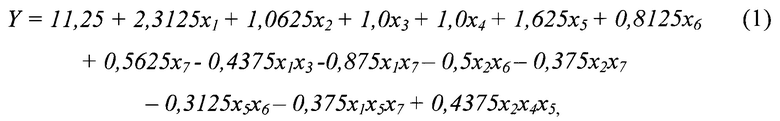

Регистрируемый сигнал порождаемой виброскорости элементов конструкции установки рассматривают как обобщенный показатель технического состояния насосных агрегатов, представляют в виде полиномиальной модели, включающей основные переменные, определяющие степень развития дефектов как причины возникновения вибрации:

где в кодированном виде представлены переменные выбранного факторного пространства.

где X1 - несоосность валов, (мм);

для шарикового подшипника,

для роликового подшипника,

где Х2 - перекос колец, (минуты);

где Х3 - показатель отсутствия ресурсной смазки, безразмерный показатель, интервал [0, 1];

х4 - влияние наведенной вибрации, неколичественная переменная, 0 - отсутствие, 1 - наличие;

х5 - наличие агрессивной среды в торцевом уплотнении, неколичественная переменная, 0 - отсутствие, 1 - наличие;

где Х6 - время простоя между циклами, (месяцы);

где Х7 - температура опорных узлов, (°С).

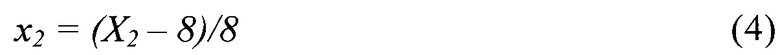

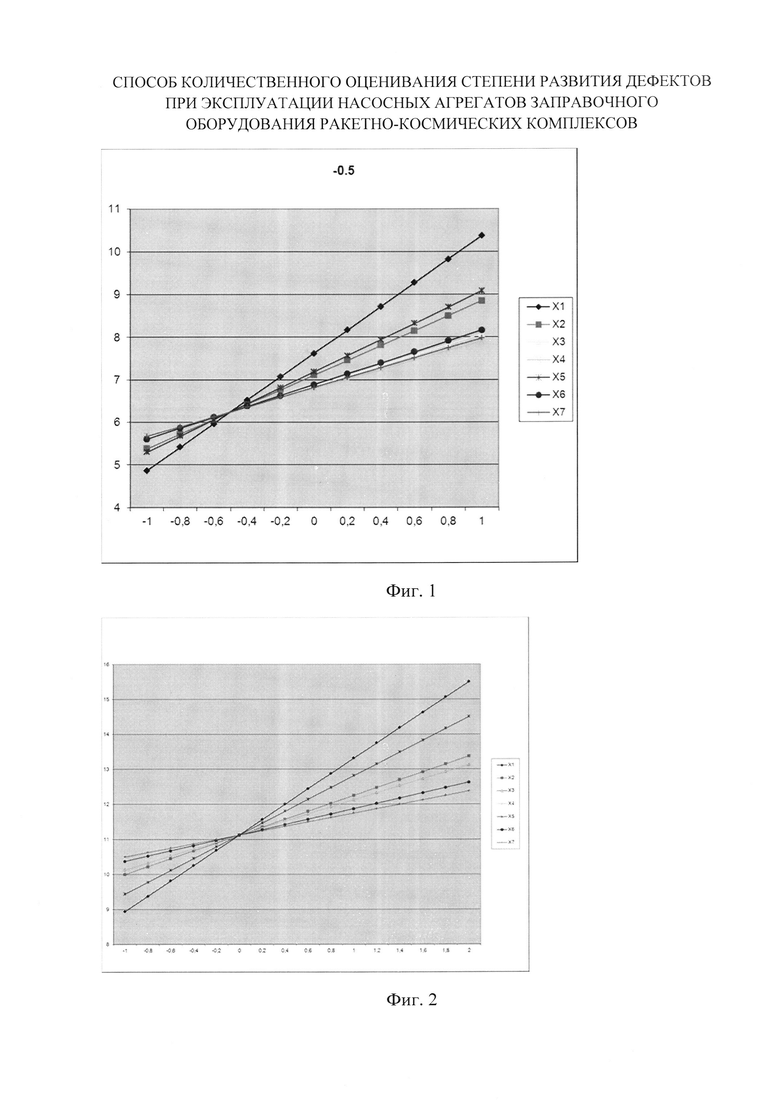

По полиномиальной модели виброскорости Y (мм/с) строят линейные графики изменения Y от каждой переменной во всем диапазоне изменения независимых переменных в кодированном виде при остальных, закрепленных на постоянных уровнях. Затем на оси ординат в точке измеренного значения виброскорости проводят горизонтальную линию и по точкам пересечения с графиками определяют достигнутые на момент измерения виброскорости степени развития соответствующих дефектов на оси абсцисс в кодированном масштабе с последующим декодированием их величин в натуральный масштаб.

Изобретение иллюстрируется рисунками Фиг. 1 и Фиг. 2.

Фиг. 1 - Графики зависимости виброскорости от каждой из переменных xi, i=1-7 в кодированном масштабе при остальных, закрепленных на уровнях «-0,5» - ниже среднего.

Фиг. 2 - Графики зависимости виброскорости от каждой из переменных хi, i=1-7 в кодированном масштабе при остальных, закрепленных на уровнях «0» - среднем.

Вибрация корпуса насосного агрегата является функцией воздействия семи факторов, системно представляющих явление. Актуальность включения переменных Х1, Х2, Х3 и Х7 в факторное пространство очевидна и объясняет их прямое причинно-обусловленное влияние на степень вибрации. Негативное влияние факторов Х4, Х5, Х6 опосредованно влияет на работу насосного агрегата в целом, особенно при эксплуатации его в составе заправочного оборудования ракетно-космических комплексов.

Так, Х4 - влияние наведенной вибрации на неработающих агрегатах, (например, находящихся в резерве) - состоит в том, что работающие соседние агрегаты передают колебательные движения, вызывая локальные повреждения трущихся поверхностей подшипников скольжения и качения, поскольку в условиях отсутствия вращения слой смазки минимален или может вообще отсутствовать. После каждой остановки насосного агрегата до следующего пуска ракеты космического назначения место контакта трущихся поверхностей будет изменяться, что обусловливает появление в новом месте еще одного локального дефекта.

Х5 - наличие агрессивной среды в насосном агрегате - является аварийной ситуацией попадания агрессивной среды (заправочного продукта) через торцевое уплотнение в смазку подшипников, ликвидация которой состоит в немедленной замене некондиционной смазки.

Х6 - время простоя между циклами - обусловлено спецификой работы космодромов и зависит от назначенного запуска космических аппаратов. Опосредованное негативное влияние этой переменной на работу агрегата проявляется в том, что во время простоя, например, смазка не только стекает под действием гравитации, но и теряет свои физико-химические свойства, поскольку невращающиеся валы оседают на опоры, вызывая локальные дефекты.

Факторное пространство, таким образом, содержит переменные, системно описывающие явление вибрации насосного агрегата, что свидетельствует о правомерности применения полиномиальной модели в выбранном факторном пространстве.

Пример 1. Выбор графиков. Сравнение графиков Фиг. 1 и Фиг. 2 показывает, что уровень виброскорости зависит от технического состояния системы по каждой из переменных. Так, если значения всех переменных находятся на уровне «-0,5» - ниже среднего, (Фиг. 1), то значение виброскорости составляет 6,2 мм/с, а на средних уровнях, (Фиг. 2), - 11,2 мм/с.При этом выбор фигуры для количественной оценки степени развития дефектов на момент измерения следует выбирать, исходя из измеренного значения виброскорости в соответствующем диапазоне изменения состояния агрегата. Так, при значениях виброскорости 12 мм/с и выше для оценок следует выбирать Фиг. 2.

Пример 2. При измеренных значениях виброскорости менее 11,2 мм/с по ГОСТ ИСО 10816-1-97 количественную оценку степени развития дефектов при эксплуатации насосных агрегатов заправочного оборудования следует проводить по точкам пересечения с графиками Фиг. 1 с последующим декодированием их величин в натуральный масштаб. Так, при значении виброскорости 8 мм/с точка пересечения с графиком переменной несоосность валов x1=0,15. Перевод по формуле в натуральном масштабе соответствует несоосности валов X1=0,2 x1+0,2=0,23 мм, что уже превышает средний допуск 0,2 мм, даже если остальные переменные находятся на своих уровнях «-0,5» - ниже средних значений, то есть в поле допусков. Полученное значение фактически достигнутого уровня дефекта в данном случае ниже предельно допустимого 0,4 мм для насосных агрегатов заправочного оборудования по Инструкции....

Пример 3. При значениях переменных, находящихся на средних уровнях, (Фиг. 2, величина виброскорости более Y=11,2 мм/с) по ГОСТ ИСО 10816-1-97 состояние насосных агрегатов ЦН-112М, относящихся к классу средних машин (до 300 кВт), жестко установленных на специальных фундаментах, классифицируется как непригодное для длительной непрерывной эксплуатации. Данные насосные агрегаты могут функционировать ограниченный период времени, что характерно в условиях космодромов РФ.

Пусть измеренное значение виброскорости Y=12,0 мм/с.Тогда причиной такого значения могут быть:

- несоосность валов x1=0,4, что в натуральном масштабе соответствует несоосности валов 0,28 мм и превышает средний допуск 0,2 мм, даже если остальные переменные находятся на своих средних значениях, то есть в поле допусков;

- наличие агрессивной среды в торцевом уплотнении х5;

- перекос колец вызывает х2=0,8, что в натуральном выражении для шариковых подшипников составляет 3,6 минуты и существенно выше предельно допустимого значения, равного 2 минутам; для роликовых подшипников - 14,4 минуты, что также выше предельно допустимого значения, равного 8 минутам;

- показатель отсутствия ресурсной смазки, равно как и влияние наведенной вибрации, х3=х4=0,9, а в натуральном выражении Х3 составляет 0,95, что выше предельно допустимого значения, равного 0,5; для Х4 - показатель практически равен 1, что свидетельствует о влиянии данной переменной;

- время простоя между циклами х6=1,2, в натуральном выражении Х6=13,2 месяца;

- температура опорных узлов х7=1,4, в натуральном выражении Х7=140°С, что существенно выше предельно допустимого значения, равного 50°С.

Полученные количественные значения дефектов следует рассматривать как предположительные при условиях, описанных в формуле изобретения.

Количественные оценки степени развития дефектов при эксплуатации насосных агрегатов заправочного оборудования ракетно-космических комплексов, с одной стороны, способны адекватно описывать состояние системы в исследуемый момент времени, а с другой - учитывать глубину развития дефектов для принятия решений при проведении ремонтно-восстановительных и профилактических работ.

Таким образом, технический результат изобретения заключается в новом способе получения количественной информации о степени развития дефекта в любой момент времени при эксплуатации насосных агрегатов заправочного оборудования ракетно-космических комплексов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2015 |

|

RU2606164C1 |

| Способ контроля технического состояния судовых центробежных насосов в эксплуатации | 2020 |

|

RU2735108C1 |

| Устройство мониторинга температуры и вибрации электромашинного оборудования | 2024 |

|

RU2827924C1 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО МОНИТОРИНГА РОТОРНЫХ МЕХАНИЗМОВ | 2016 |

|

RU2646207C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН | 2016 |

|

RU2614948C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2014 |

|

RU2540195C1 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

Изобретение относится к области ракетно-космической техники, в частности к области диагностики роторного оборудования по вибрации и оцениванию степени развития дефектов насосных агрегатов заправочного оборудования ракетно-космических комплексов. При эксплуатации насосных агрегатов возникают дефекты в элементах, вызывающих вибрации. По величине регистрируемых характеристик вибрации, таких как виброскорость, виброускорение, виброперемещение, определяют техническое состояние агрегата и при достижении регламентированных нормативными документами количественных значений определяют возможность дальнейшего безаварийного использования. Способ количественного оценивания степени развития дефектов при эксплуатации насосных агрегатов предполагает, что сигнал виброскорости элементов конструкции установки рассматривают как обобщенный показатель технического состояния насосных агрегатов и представляют в виде полиномиальной модели, включающей основные переменные, определяющие степень развития дефектов как причины возникновения вибрации. По модели строят графики изменения переменных, и на их основании производят количественную оценку степени развития дефектов насосного агрегата. Технический результат изобретения заключается в новом способе получения количественной информации о степени развития дефекта в любой момент времени при эксплуатации насосных агрегатов заправочного оборудования ракетно-космических комплексов. 2 ил.

Способ количественного оценивания степени развития дефектов при эксплуатации насосных агрегатов заправочного оборудования ракетно-космических комплексов, в котором регистрируют сигнал порождаемой виброскорости элементов конструкции установки, отличающийся тем, что виброскорость как обобщенный показатель технического состояния насосных агрегатов представляют в виде полиномиальной модели, включающей основные переменные, системно определяющие степень развития дефектов как причины возникновения вибрации.

| БАРКОВ А.В | |||

| и др | |||

| Мониторинг и диагностика роторных машин по вибрации | |||

| Учеб | |||

| пособие | |||

| Санкт-Петербург, СЕВЗАПУЧЦЕНТР, 2012, с.159 | |||

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО ВИБРАЦИИ КОРПУСА | 1996 |

|

RU2103668C1 |

| Способ диагностики технического состояния механизмов | 1980 |

|

SU909617A1 |

| JP 10009149 A, 13.01.1998 | |||

| US 20160217587 A1, 28.07.2016. | |||

Авторы

Даты

2018-11-28—Публикация

2017-09-22—Подача