Группа изобретений относится к методам исследования упругих свойств эластичных элементов, в частности, уплотнительных резиновых колец. Предлагаемая группа изобретений может найти применение при прогнозировании сохранения качества и работоспособности эластичных элементов, таких как детали из резин и других эластичных материалов.

Для герметизации разъемных стыков в емкостях высокого давления широкое распространение имеют уплотнительные соединения типа ГОСТ 9833-73 с эластичными резиновыми кольцами. Такие же уплотнительные элементы могут использоваться и в корпусах различных видов энергетических установок на твердом топливе. Отличительной особенностью нагружения таких емкостей внутренним давлением является высокая скорость его нарастания: 200…500 МПа/с. Под воздействием внутреннего давления газов, составляющего 10…30 МПа, происходит деформация силовой оболочки корпуса в целом и посадочных мест уплотнительных элементов в частности. В силу того, что изменение абсолютного размера внешней части стыка, герметизируемого радиальным уплотнением, как правило, превышает изменение внутренней его части, происходит увеличение или раскрытие уплотняемого зазора. Задача эластичного уплотнительного кольца, находившегося в предварительно деформированном состоянии в посадочном месте, - максимально быстро, восстановив свою форму до новых габаритов, заполнить раскрывшийся зазор. Указанная техническая проблема дополнительно может быть усугублена длительным временем пребывания эластичного кольца в деформированном состоянии в посадочном месте с воздействием на него циклических перепадов температур. Данное обстоятельство приводит к известному эффекту старения материала кольца с потерей эластичности, что в совокупности с приведенной выше высокой скоростью нагружения давлением емкости, а, следовательно, и ее деформацией, может приводить к протоку через стык высокоэнтальпийного газа, вызывающего лавинообразый эффект разгара и разрушения емкости.

Методику и указания по измерению остаточной деформации резинового уплотнения содержит ГОСТ 18829-73 «Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств» (см. приложение 4). Однако, измерение остаточной деформации по данному нормативному документу проводится лишь спустя 30 минут после снятия с образцов деформирующей нагрузки. Результаты данных измерений показывают только величину остаточной деформации и не дают представления о скорости восстановления формы образца в первые 0,01…0,05 с после снятия нагрузки, что важно для оценки работоспособности кольца при большой скорости деформации уплотнительного узла.

В изобретении по патенту RU 2234072 C2, 10.08.2004 предлагается способ ускоренных ресурсных испытаний эластичных кольцевых уплотнений трубопроводов с методикой оценки результатов испытаний, основанной на сопоставлении перечисляемых далее характеристик материала уплотнения до и после воздействия усталостных факторов: условная прочность при растяжении, относительное удлинение при разрыве, твердость по Шору, температурный предел хрупкости. Косвенно по изменению данного набора параметров можно судить о качественной деградации свойств уплотнительного элемента, но для решения задачи обеспечения герметичности стыков оболочек, характеризующихся большой скоростью деформации, требуются количественные значения скорости восстановления формы уплотнительного элемента с точностью, которую невозможно обеспечить пересчетом измеряемых в данном методе характеристик.

Известно устройство, представленное в патенте RU 127934 U1, 10.05.2013, предназначенное для закрепления образцов резины при его ускоренных ресурсных испытаниях. Особенностями устройства являются обеспечение беспрепятственного газообмена, необходимого для воспроизведения в моделирующем термостате реальных условий работы материала, а также закрепление образцов, допускающее их расширение при протекании термомеханических и теплофизических процессов в материале. Недостатками данного устройства является невозможность равномерного обжатия образцов кольцевых уплотнений и отсутствие средств для контроля величины деформации образца.

Известен оригинальный метод оценки качества полимерных уплотнений, представленный в патенте US 7475600 B2 от 13.01.2009, заключающийся в изучении формы пятна контакта уплотнительного элемента с плоскими параллельными поверхностями, деформирующими уплотнитель. Одна из деформирующих плоскостей выполняется прозрачной, что позволяет произвести снимок пятна контакта для дальнейшего анализа. Достоинством данного метода является высокая чувствительность к дефектам различного происхождения, таким как несимметричность формы уплотнителя, дефекты наружной поверхности элемента, наличие внутренних несплошностей, включений, неоднородности свойств материала. Однако, данный метод позволяет оценивать только статические параметры уплотнений и неинформативен в части свойств уплотнения при значительных скоростях деформации.

Наиболее близким аналогом предлагаемой группы изобретений являются способ оценки старения смол и установка для осуществления этого способа, представленные в опубликованной заявке US 5708224 А, 13.01.1998. Установка содержит удерживающий узел, нагружающий узел и средства измерения. Сущность известного способа заключается в том, что цилиндрические образцы смолы размещают в удерживающем узле, нагружают заданным усилием с одновременным измерением деформации образца. Величина деформации за заданный отрезок времени (10-30 секунд), фиксируемая по сигналу таймера, принимается в качестве критерия старения смолы. Недостатком установки является отсутствие возможности ограничить деформацию образца заданным значением и быстро снять нагрузку с образца. Вместе с тем, предлагаемый способ неприменим для оценки скорости восстановления формы эластичного уплотнения, так как позволяет произвести только единственное измерение толщины образца в заданный момент времени в процессе его деформирования.

Задачей, на решение которой направлена предлагаемая группа изобретений, является создание новых способа и установки для измерения скорости восстановления формы эластичных элементов, которые позволяют получать достоверные данные, используемые в дальнейшем для оценки работоспособности уплотнительных колец при большой скорости деформации уплотнительного узла в длительно эксплуатируемых установках с высоким темпом роста давления.

Технический результат предлагаемой группы изобретений заключается в обеспечении возможности определения скорости восстановления формы образца эластичного элемента в первые сотые доли секунды после снятия нагрузки.

Для решения задачи и достижения технического результата предлагается установка для измерения скорости восстановления формы эластичных элементов, содержащая удерживающий узел, нагружающий узел и средства измерения. При этом удерживающий узел выполнен в виде разборного стакана, включающего обойму и дно, причем стакан снабжен крышкой с выступом для фиксации образцов эластичных элементов в нем. Причем нагружающий узел выполнен с возможностью передачи усилия на крышку стакана, а средства измерения содержат датчик перемещения, измеряющий относительное положение стакана и крышки, и систему записи показаний датчика по времени.

Обойма и дно стакана могут быть соединены по резьбе.

Удерживающий узел быть может установлен на раме.

Нагружающий узел может содержать пневмоцилиндр или электромагнитный замок.

Датчик перемещения представляет собой стрелочный индикатор, а система записи показаний датчика по времени содержит цифровую видеокамеру.

Предложен также способ измерения скорости восстановления формы эластичных элементов, в котором образцы эластичных элементов размещают в удерживающем узле и нагружают, затем снимают нагрузку и проводят измерения. При этом проводят измерения скорости восстановления формы образцов посредством видеозаписи стрелочного индикатора с частотой кадров, обеспечивающей требуемое временное разрешение. Затем осуществляют покадровый анализ видеозаписи с соотнесением времени кадра и зафиксированным на нем показанием стрелочного индикатора.

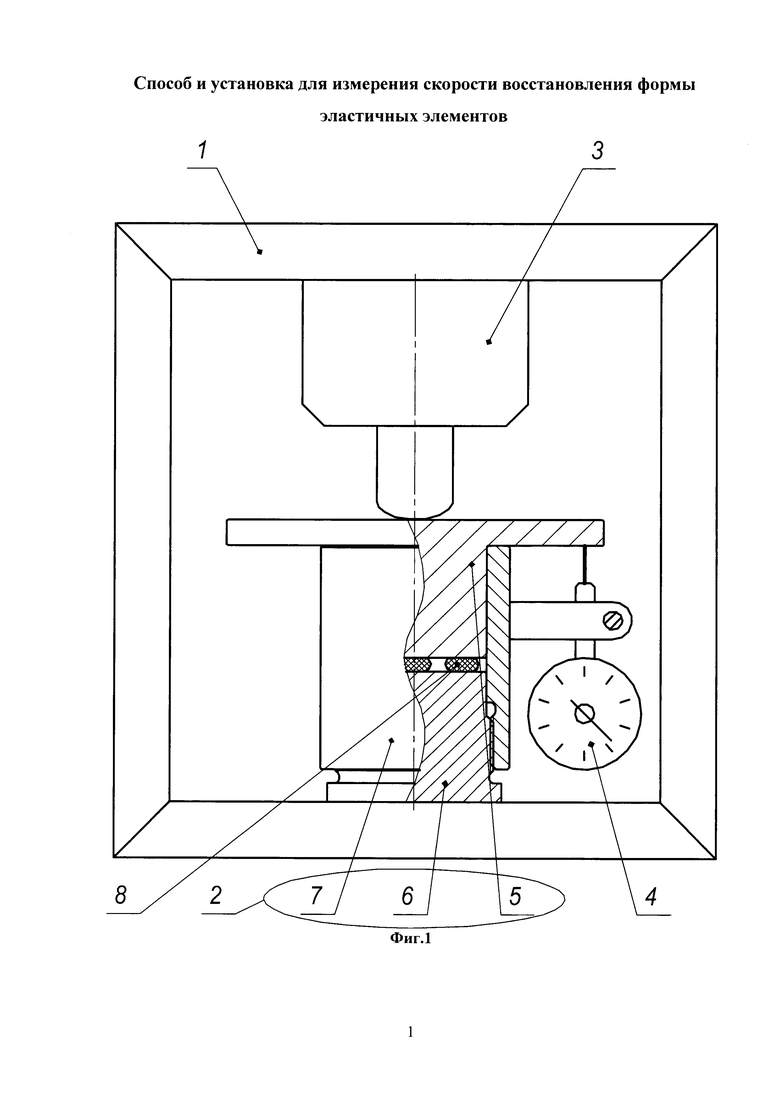

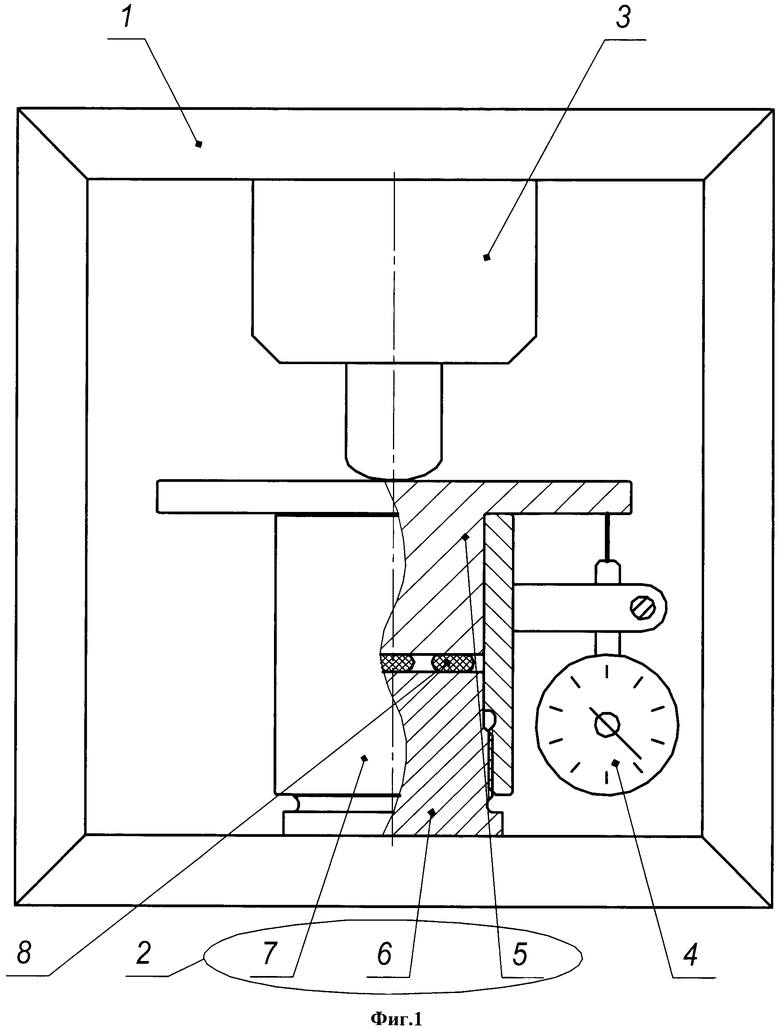

На Фиг. 1 схематично представлена установка для измерения скорости восстановления формы эластичных элементов.

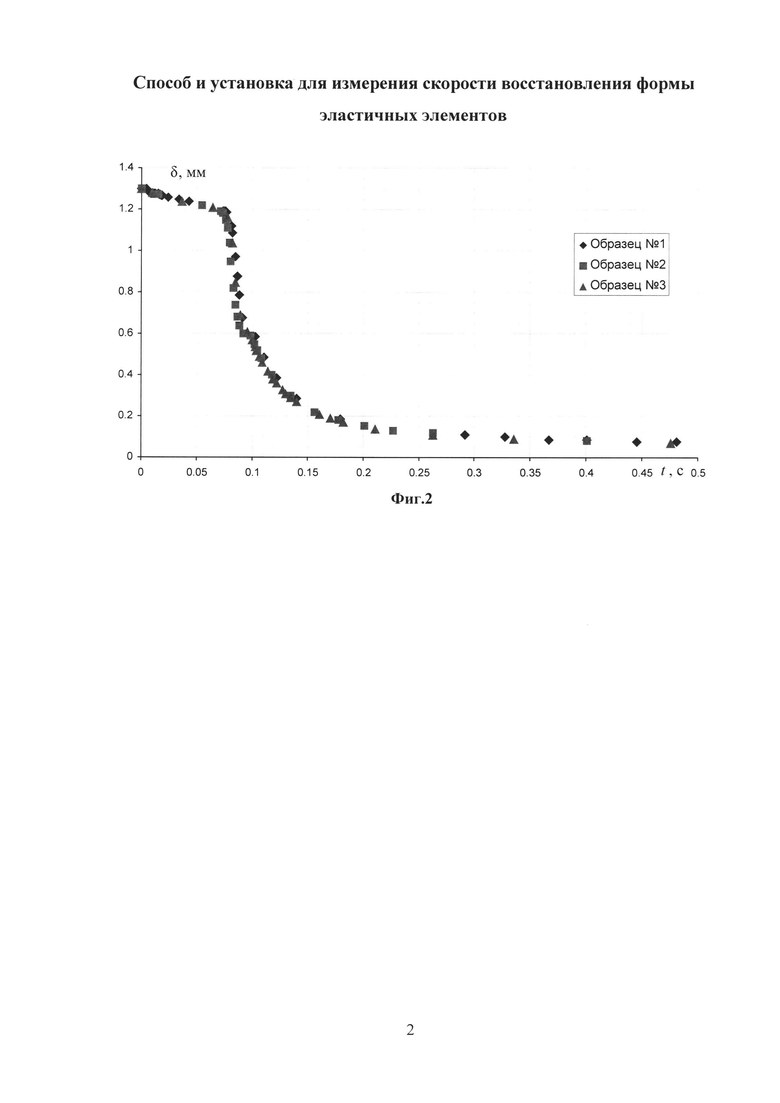

На Фиг. 2 представлены типичные результаты обработки измерений, выполненных с использованием установки, выраженные в виде графика зависимости линейной величины деформации образца (δ, мм) от времени (t, с).

Предлагаемая установка (Фиг. 1) содержит раму 1, на которой установлен удерживающий узел 2, выполненный в виде разборного стакана, включающего дно 6 и обойму 7, а также снабженного крышкой 5 с выступом для фиксации образцов 8 эластичных элементов в нем, пневмоцилиндр 3, ограничивающий перемещение образцов 8 до начала измерений. Крышка 5 воспринимает усилие от штока пневмоцилиндра 3 и передает ее образцам, размещенным на дне 6 стакана. Средства измерения содержат датчик перемещения, измеряющий относительное положение стакана и крышки 5, например, стрелочный индикатор 4, и систему записи показаний датчика по времени, содержащую, например, цифровую видеокамеру. Неподвижное дно 6 и подвижная обойма 7 соединены по резьбе для обеспечения поступательного движения и задания начальной деформации образцам 8, при взаимном вращении дна 6 и обоймы 7 может быть реализована необходимая глубина стакана, а, следовательно, и начальная деформация образцов 8. В качестве альтернативы пневмоцилиндру 3 для создания и безинерционного снятия нагружающего усилия может быть использован электромагнитный замок.

Способ с использованием одного из вариантов предлагаемой установки осуществляется следующим образом. В удерживающий узел 2 на дно стакана укладывают образцы 8 уплотнительного кольца в количестве не менее двух. Стакан закрывают крышкой 5, задают начальную деформацию образцам 8 при помощи дна 6 и обоймы 7, предварительно образцы 8 могут быть подвергнуты ускоренному старению, например, попеременным термоциклированием. В дальнейшем удерживающий узел 2 устанавливают на раму. При этом нагружение образцов 8 поддерживается за счет упора штока пневмоцилиндра 3 в крышку 5 стакана. В контакт с крышкой 5 стакана приводится шток стрелочного индикатора 4. Включают цифровую видеокамеру и ведут видеозапись показаний стрелочного индикатора 4, с частотой кадров, обеспечивающей требуемое временное разрешение для получения точных измерений по времени, например, 1200 кадров в секунду. Затем производится интенсивный сброс давления из пневмоцилиндра 3 с одновременным нагнетанием воздуха под его поршень, что позволяет резко разгрузить образцы 8, избегая влияния на процесс восстановления их формы. В заключении производится покадровый анализ видеозаписи с соотнесением времени кадра и зафиксированным на нем показанием стрелочного индикатора 4.

Полученные при помощи предлагаемой группы изобретений данные в дальнейшем используются при прогнозировании качества и работоспособности уплотнительных колец, работающих в длительно эксплуатируемых установках с высоким темпом роста давления.

Предлагаемые установка и способ были созданы и использованы в практической деятельности предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тарировки и контроля торсионных валов | 1988 |

|

SU1638382A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ШПИЛЕК ПАРОВЫХ ТУРБИН | 1991 |

|

RU2067753C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

| Способ определения работоспособности труб пароперегревателя | 2020 |

|

RU2726260C1 |

| Разрывная машина и способ её работы | 2023 |

|

RU2810652C1 |

| Прибор для контроля консистенции твердых и пастообразных пищевых продуктов | 1973 |

|

SU506804A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1991 |

|

RU2032164C1 |

| Устройство для определения жесткости эластичных материалов | 1986 |

|

SU1395983A1 |

| Установка для испытания образцов на длительную прочность | 1988 |

|

SU1580216A1 |

| СПОСОБ ЛАБОРАТОРНОГО ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ И ДЕФОРМИРУЕМОСТИ ГРУНТА ПОД КОНТРОЛИРУЕМОЙ ТРЕХОСНОЙ НАГРУЗКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2382350C2 |

Изобретение относится к методам исследования упругих свойств эластичных элементов, в частности уплотнительных резиновых колец. Установка содержит удерживающий узел, нагружающий узел и средства измерения. Удерживающий узел выполнен в виде разборного стакана, включающего обойму и дно, причем стакан снабжен крышкой с выступом для фиксации образцов эластичных элементов в нем, при этом нагружающий узел выполнен с возможностью передачи усилия на крышку стакана, а средства измерения содержат датчик перемещения, измеряющий относительное положение стакана и крышки, и систему записи показаний датчика по времени. Сущность: образцы эластичных элементов размещают в удерживающем узле и нагружают, затем снимают нагрузку и проводят измерения. Проводят измерения скорости восстановления формы образцов с использованием установки, в которой датчик перемещения представляет собой стрелочный индикатор, а система записи показаний датчика по времени содержит цифровую видеокамеру, посредством видеозаписи показаний стрелочного индикатора с частотой кадров, обеспечивающей требуемое временное разрешение, а затем осуществляют покадровый анализ видеозаписи с соотнесением времени кадра и зафиксированным на нем показанием стрелочного индикатора. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Установка для измерения скорости восстановления формы эластичных элементов, содержащая удерживающий узел, нагружающий узел и средства измерения, отличающаяся тем, что удерживающий узел выполнен в виде разборного стакана, включающего обойму и дно, причем стакан снабжен крышкой с выступом для фиксации образцов эластичных элементов в нем, при этом нагружающий узел выполнен с возможностью передачи усилия на крышку стакана, а средства измерения содержат датчик перемещения, измеряющий относительное положение стакана и крышки, и систему записи показаний датчика по времени.

2. Установка по п. 1, отличающаяся тем, что обойма и дно стакана соединены по резьбе.

3. Установка по п. 1, отличающаяся тем, что удерживающий узел установлен на раме.

4. Установка по п. 1, отличающаяся тем, что нагружающий узел содержит пневмоцилиндр или электромагнитный замок.

5. Установка по п. 1, отличающаяся тем, что датчик перемещения представляет собой стрелочный индикатор, а система записи показаний датчика по времени содержит цифровую видеокамеру.

6. Способ измерения скорости восстановления формы эластичных элементов, в котором образцы эластичных элементов размещают в удерживающем узле и нагружают, затем снимают нагрузку и проводят измерения, отличающийся тем, что проводят измерения скорости восстановления формы образцов с использованием установки по п. 5 посредством видеозаписи показаний стрелочного индикатора с частотой кадров, обеспечивающей требуемое временное разрешение, а затем осуществляют покадровый анализ видеозаписи с соотнесением времени кадра и зафиксированным на нем показанием стрелочного индикатора.

| US 5708224 A1, 13.01.1998 | |||

| Стенд для испытания манжетных уплотнений | 1980 |

|

SU863948A1 |

| Способ определения механических свойств эластичных материалов | 1980 |

|

SU909625A2 |

| Стенд для испытания манжетных уплотнений | 1981 |

|

SU953312A1 |

Авторы

Даты

2018-11-29—Публикация

2017-12-21—Подача