Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет заявки на китайский патент № 201310491626.2, поданной 18 октября 2013 г., которая включена в настоящий документ посредством ссылки в полном своем объеме и для всех целей.

Область техники, к которой относится изобретение

Настоящее изобретение относится к компоненту катализатора для полимеризации олефинов, способу получения компонента катализатора, компоненту катализатора для полимеризации олефинов, полученному данным способом, катализатору для полимеризации олефинов, содержащему данный компонент катализатора, и применению катализатора в полимеризации олефинов.

Уровень техники

Большинство катализаторов для полимеризации олефинов получают путем нанесения галогенида титана на активный хлорид магния. Обычным способом, используемым для получения активных хлоридов магния, является подвергание безводного MgCl2 реакции со спиртом с получением спиртового аддукта хлорида магния с общей формулой: MgCl2·mROH·nH2O. Затем, на такой аддукт наносят галогенид титана с получением твердого компонента катализатора для полимеризации олефинов. Такие спиртовые аддукты могут быть получены с применением известных процессов, таких как процесс распылительной сушки, процесс распылительного охлаждения, процесс экструдирования высокого давления, или процесс высокоскоростного перемешивания. Смотри, например, патенты и международные публикации US4421674, US4469648, WO8707620, WO9311166, US5100849, US6020279, US4399054, EP0395383, US6127304 и US6323152.

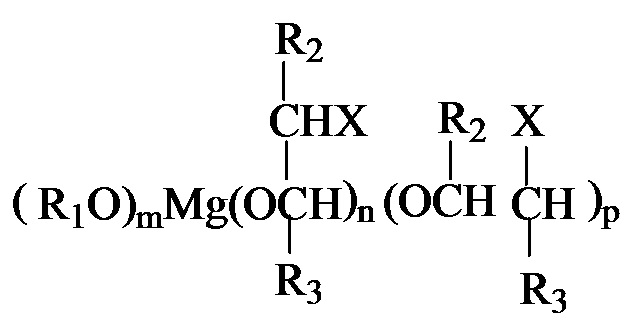

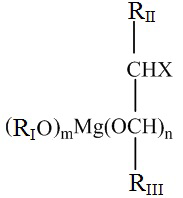

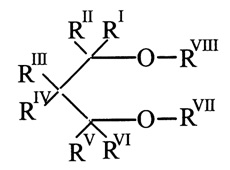

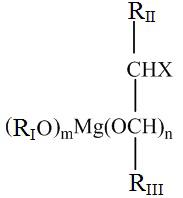

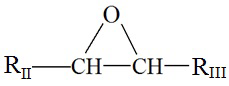

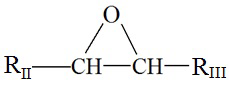

Другие магнийсодержащие сложные носители, полезные в получении катализаторов для полимеризации олефинов, также известны в данной области. Например, заявка на патент CN102040681A раскрывает соединение, которое может быть использовано в качестве носителя катализаторов для полимеризации олефинов, имеющее структуру:

,

,

где R1 представляет собой C1-C12 линейный или разветвленный алкил; R2 и R3 являются одинаковыми или различными, и независимо представляют собой водород или незамещенный или галоген-замещенный C1-C5 линейный или разветвленный алкил; заместители, обозначенные X, представляют собой хлор или бром, и один из X может представлять собой C1-C14 алкил, C1-C14 алкоксигруппу, C6-C14 арил или C6-C14 арилоксигруппу; m находится в диапазоне от 0,1 до 1,9, n находится в диапазоне от 0,1 до 1,9, и p+m+n=2. Упомянутое соединение получают следующим образом: MgX2 подвергают реакции со спиртом общей формулы R1OH в присутствии инертной диспергирующей среды при 30-160°C, с получением раствора спиртового аддукта галогенида магния; затем раствор подвергают реакции с эпоксисоединением при 30-160°C, с получением соединения магния, полезного в качестве носителя, где X представляет собой хлор или бром, R1 представляет собой C1-C12 линейный или разветвленный алкил. Заявка на патент CN102040680A также раскрывает катализатор полимеризации олефинов, который получают с использованием упомянутого соединения, полезного в качестве носителя катализатора полимеризации олефинов, раскрытого в вышеупомянутой заявке на патент.

По-прежнему существует потребность в компоненте катализатора для полимеризации олефинов, который будет проявлять желательные свойства, такие как высокая активность и высокая стереонаправляющая способность, в способе, с помощью которого можно просто, эффективно и с низкими затратами получить такой компонент катализатора.

Сущность изобретения

Задачей изобретения является обеспечение нового компонента катализатора для полимеризации олефинов.

Дополнительной задачей изобретения является обеспечение способа для получения компонента катализатора полимеризации олефинов.

Еще одной дополнительной задачей изобретения является обеспечение катализатора для полимеризации олефинов, содержащего компонент катализатора.

Еще одной дополнительной задачей изобретения является обеспечение применения катализатора в полимеризации олефинов.

В некоторых вариантах осуществления настоящее изобретение предлагает компонент катализатора для полимеризации олефинов, содержащий продукты реакции следующих компонентов:

(1) твердого компонента;

(2) по меньшей мере, одного соединения титана; и

(3) по меньшей мере, двух внутренних доноров электронов;

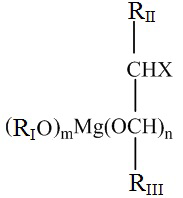

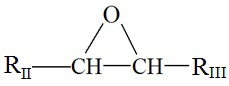

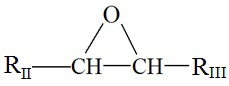

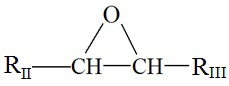

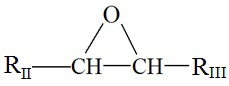

где твердый компонент содержит соединение магния, представленное формулой (1), и эпоксид, представленный формулой (2),

(1)

(1)  (2)

(2)

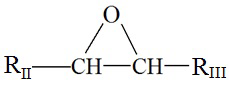

где RI представляет собой линейный или разветвленный C1-C12 алкил; RII и RIII являются одинаковыми или различными, и независимо представляют собой водород или незамещенный или галоген-замещенный линейный или разветвленный C1-C5 алкил; X представляет собой галоген; m находится в диапазоне от 0,1 до 1,9, n находится в диапазоне от 0,1 до 1,9, и m+n=2; и

где содержание эпоксида, представленного формулой (2), находится в диапазоне от 0,01 до 0,8 моль на моль соединения магния, представленного формулой (1).

В некоторых вариантах осуществления, настоящее изобретение предлагает способ для получения компонента катализатора, где способ включает в себя стадии:

(1) получения твердого компонента способом, включающим в себя:

(а) проведение реакции галогенида магния формулы MgX2 со спиртом формулы RIOH в присутствии, по меньшей мере, одного полимерного стабилизатора дисперсной системы при 30-160°C в закрытом сосуде, с получением раствора спиртового аддукта галогенида магния; и

(b) проведение реакции между раствором спиртового аддукта галогенида магния и эпоксидом, представленным формулой (2):  (2)

(2)

при 30-160°C, с получением твердого компонента,

где, X означает галоген; RI представляет собой линейный или разветвленный C1-C12 алкил; RII и RIII являются одинаковыми или различными, и независимо представляют собой водород или незамещенный или галоген-замещенный линейный или разветвленный C1-C5 алкил, и

где, относительно одного моль галогенида магния, количество используемого спирта находится в диапазонеs от 3 до 30 моль, и количество используемого эпоксида, представленного формулой (2), находится в диапазоне от 1 до 10 моль, и полимерный стабилизатор дисперсной системы используют в количестве от 0,1 до 10% масс., в расчете на общую массу галогенида магния и спирта; и

(2) обеспечения контакта и реакционного взаимодействия твердого компонента из стадии (1) с соединением титана в присутствии или при отсутствии инертного растворителя, и добавления, по меньшей мере, двух внутренних доноров электронов на одной или более стадиях до, во время и/или после проведения реакции.

В некоторых вариантах осуществления, настоящее изобретение обеспечивает компонент катализатора для полимеризации олефинов, полученный описываемым выше способом.

В некоторых вариантах осуществления, настоящее изобретение обеспечивает катализатор для полимеризации олефинов, содержащий:

(i) компонент катализатора для полимеризации олефинов согласно настоящему изобретению;

(ii) по меньшей мере, одно алкилалюминиевое соединение; и

(iii) необязательно, по меньшей мере, один внешний донор электронов.

В некоторых вариантах осуществления, настоящее изобретение предоставляет применение катализатора для полимеризации олефинов в реакции полимеризации олефинов.

Посредством этих технических решений, настоящее изобретение позволяет добиться следующих преимуществ:

(1) при получении твердого компонента, твердые частицы, имеющие хорошую морфологию частиц и узкое распределение частиц по размеру, могут быть получены без добавления инертной диспергирующей среды, в результате чего улучшается выход твердого компонента на единицу объема реактора;

(2) по сравнению с инертной диспергирующей средой, используемой в известном уровне техники, полимерный стабилизатор дисперсной системы, используемый в получении твердого компонента, может быть извлечен более легко, в результате чего снижаются затраты, связанные с извлечением;

(3) в том случае, когда катализаторы полимеризации олефинов согласно изобретению используют в полимеризации олефинов (в частности, полимеризации или сополимеризации пропилена), получающиеся в результате полимеры имеют относительно высокие степени изотактичности; и

(4) катализаторы для полимеризации олефинов согласно изобретению проявляют высокие значения активности.

Эти и другие признаки и преимущества изобретения будут вытекать со всей очевидностью из его последующего подробного описания.

Краткое описание чертежей

Чертежи предоставляются для дополнительной иллюстрации изобретения и составляют часть описания изобретения. Чертежи и последующее описание, взятые вместе, позволяют разъяснить изобретение, но не ограничивают изобретение. На чертежах:

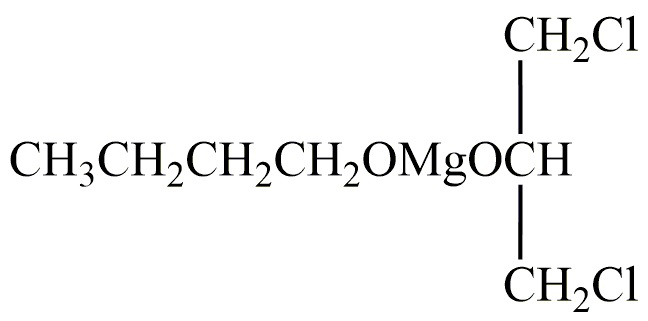

Фигура 1 показывает 1H-ЯМР-спектр твердого компонента, полученного в Примере Получения 1;

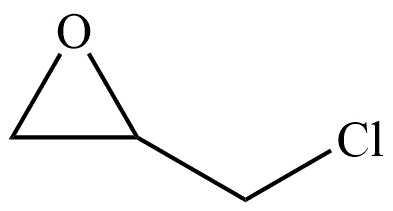

Фигура 2 показывает 1H-ЯМР-спектр твердого компонента, полученного в Примере Получения 2;

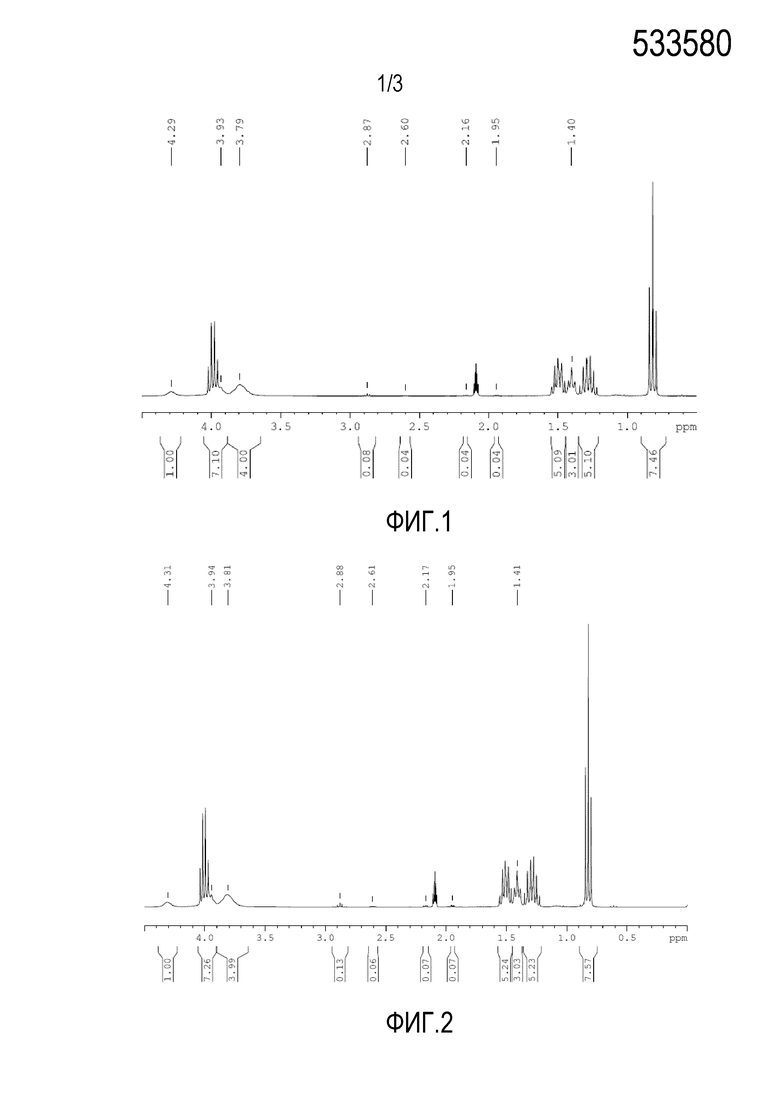

Фигура 3 показывает 1H-ЯМР-спектр твердого компонента, полученного в Примере Получения 13;

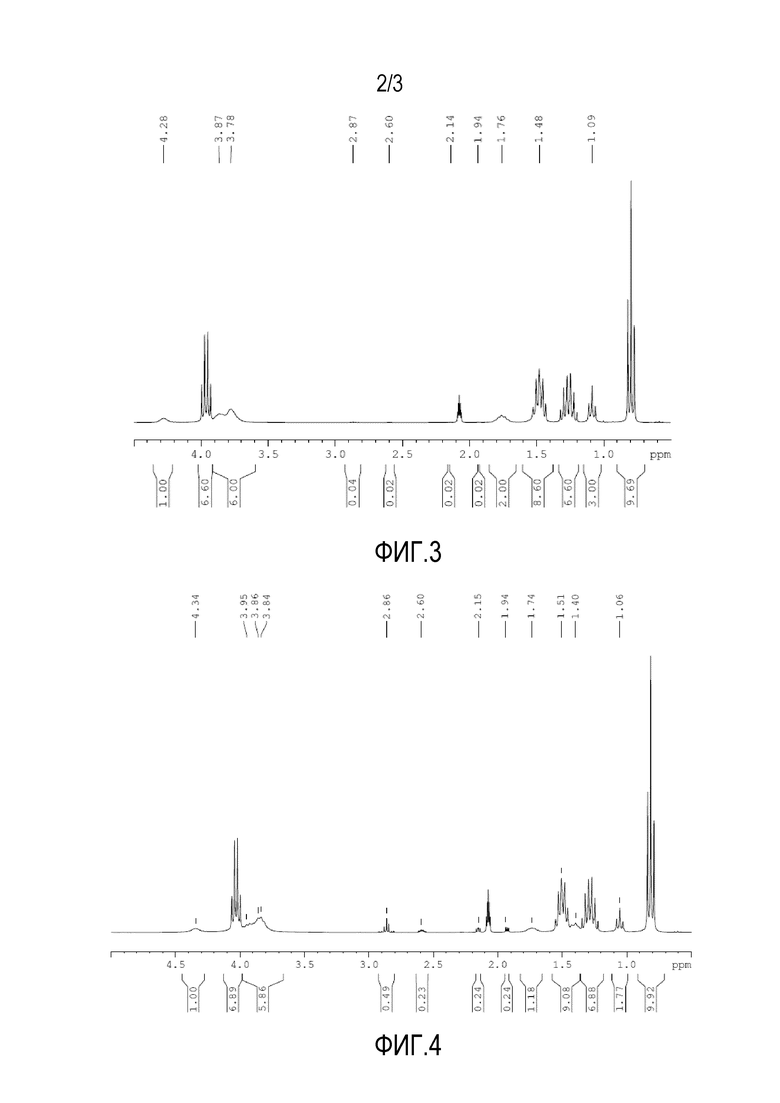

Фигура 4 показывает 1H-ЯМР-спектр твердого компонента, полученного в Примере Получения 15;

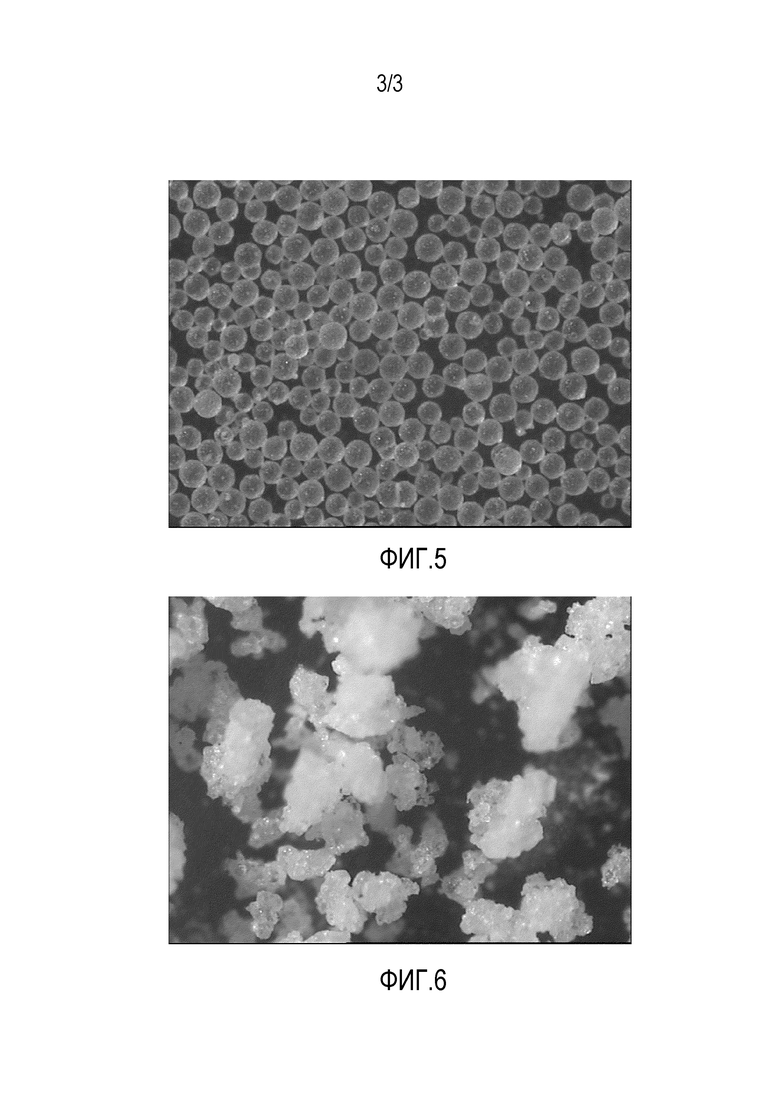

Фигура 5 представляет собой сделанную с помощью оптического микроскопа микрофотографию твердого компонента, полученного в Примере Получения 1; и

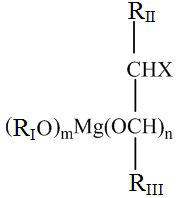

Фигура 6 представляет собой сделанную с помощью оптического микроскопа микрофотографию твердого компонента, полученного в Сравнительном Примере 2.

Подробное описание предпочтительных вариантов осуществления

В первом аспекте, настоящее изобретение предлагает компонент катализатора для полимеризации олефинов, содержащий продукты реакции следующих компонентов:

(1) твердого компонента;

(2) по меньшей мере, одного соединения титана; и

(3) по меньшей мере, двух внутренних доноров электронов;

где, твердый компонент содержит соединение магния, представленное формулой (1), и эпоксид, представленный формулой (2),

(1)

(1)  (2)

(2)

где, RI представляет собой C1-C12 линейный или разветвленный алкил; RII и RIII являются одинаковыми или различными, и представляют собой независимо водород или незамещенный или галоген-замещенный C1-C5 линейный или разветвленный алкил; X представляет собой галоген; m находится в диапазоне от 0,1 до 1,9, n находится в диапазоне от 0,1 до 1,9, и m+n=2; и

где содержание эпоксида, представленного формулой (2), находится в диапазоне от 0,01 до 0,8 моль на моль соединения магния, представленного формулой (1).

В твердом компоненте, RI представляет собой предпочтительно C1-C8 линейный или разветвленный алкил, и более предпочтительно C2-C5 линейный или разветвленный алкил, такой как этил, пропил, бутил или пентил.

В твердом компоненте, RII и RIII представляют собой предпочтительно, каждый независимо, водород или незамещенный или галоген-замещенный C1-C3 линейный или разветвленный алкил, и более предпочтительно водород, метил, этил, пропил, хлорметил, хлорэтил, хлорпропил, бромметил, бромэтил или бромпропил.

В твердом компоненте, X представляет собой предпочтительно бром, хлор или йод, и более предпочтительно хлор.

Предпочтительно, в твердом компоненте, m находится в диапазоне от 0,5 до 1,5, n находится в диапазоне от 0,5 до 1,5, и m+n=2. Наиболее предпочтительно, m имеет значение 1, и n имеет значение 1.

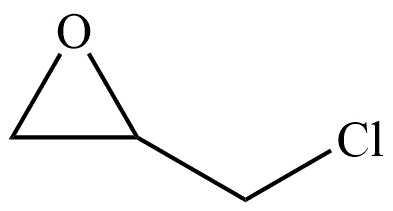

В твердом компоненте, эпоксид, представленный формулой (2), представляет собой предпочтительно, по меньшей мере, один эпоксид, выбираемый из эпоксиэтана, эпоксипропана, эпоксибутана, эпокси-хлорпропана, эпокси-хлорбутана, эпокси-бромпропана, и эпокси-бромбутана.

В твердом компоненте, содержание эпоксида, представленного формулой (2), находится предпочтительно в диапазоне от 0,02 до 0,5 моль, более предпочтительно от 0,02 до 0,3 моль, и еще более предпочтительно от 0,02 до 0,1 моль, на моль соединения магния, представленного формулой (1).

Твердый компонент предпочтительно присутствует в форме сферических частиц и имеет средний размер частиц (D50) от 30 до 125 мкм, и более предпочтительно от 40 до 85 мкм. Твердый компонент имеет предпочтительно значение распределения частиц по размеру (SPAN=(D90-D10)/D50) от 0,6 до 2,5, и более предпочтительно от 0,6 до 0,85. Средний размер частиц и значение распределения частиц по размеру для частиц твердого компонента могут быть измерены на приборе-анализаторе размера частиц Masters Sizer Model 2000 (изготовленном в Malvern Instruments Co., Ltd.).

В реакции получения компонента катализатора соединение титана может быть использовано в количестве от 5 до 200 моль, и предпочтительно от 10 до 50 моль; и внутренние доноры электронов могут быть использованы в количестве от 0,04 до 0,6 моль, предпочтительно от 0,07 до 0,5 моль, и более предпочтительно от 0,1 до 0,4 моль, относительно одного моля соединения магния, представленного формулой (1), в твердом компоненте.

Согласно настоящему изобретению, соединение титана может представлять собой любое соединение титана, обычно используемое в данной области. Например, соединение титана может быть выбрано из соединений, представленных формулой Ti(ORIV)4-aXa, где RIV может означать алифатический C1-C14-гидрокарбил, предпочтительно C1-C8-алкил, такой как метил, этил, пропил, бутил, пентил, гексил, гептил, или тому подобное, X может представлять собой галоген, такой как F, Cl, Br, I или их комбинация, и a означает целое число, находящееся в диапазоне от 1 до 4. Предпочтительно, соединение титана выбирают из тетрахлорида титана, тетрабромида титана, тетраиодида титана, тетрабутоксититана, тетраэтоксититана, трибутоксититан-хлорида, дибутоксититан-дихлорида, бутоксититан-трихлорида, триэтоксититан-хлорида, диэтоксититан-дихлорида, и этоксититан-трихлорида.

Согласно настоящему изобретению, внутренние доноры электронов могут представлять собой комбинацию любых двух обычно применяемых внутренних доноров электронов. Предпочтительно, с тем, чтобы катализатор полимеризации олефинов с использованием упомянутого компонента катализатора проявлял улучшенную каталитическую активность в полимеризации олефинов и давал полимер олефина, обладающий улучшенной изотактичностью, внутренние доноры электронов представляют собой комбинацию первого внутреннего донора электронов и второго внутреннего донора электронов, где первый внутренний донор электронов представляет собой, по меньшей мере, один сложный эфир диола, и второй внутренний донор электронов представляет собой, по меньшей мере, одно диэфирное соединение. Более предпочтительно, молярное соотношение первого внутреннего донора электронов ко второму внутреннему донору электронов находится в диапазоне от 0,55:1 до 50:1, предпочтительно от 0,6:1 до 30:1, и более предпочтительно от 0,65:1 до 10:1.

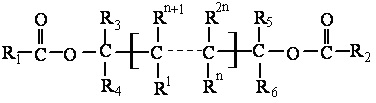

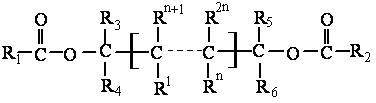

Сложный эфир диола может представлять собой любой из сложных эфиров диола, обычно используемых в качестве внутренних доноров электронов в данной области. Предпочтительно, сложный эфир диола выбирают из сложных эфиров диола, представленных формулой (3):

(3)

(3)

где, R1 и R2 являются одинаковыми или различными, и представляют собой независимо C1-C10 линейный или разветвленный алкил, C3-C20 циклоалкил, C6-C20 арил, C7-C20 алкиларил или C7-C20 арилалкил, где атом(-ы) водорода на фенильном кольце в ариле, алкилариле и арилалкиле необязательно замещены атомом(-ами) галогена; R3-R6 и R1-R2n являются одинаковыми или различными, и представляют собой независимо водород, галоген, C1-C20 линейный или разветвленный алкил, C3-C20 циклоалкил, C6-C20 арил, C7-C20 алкиларил, C7-C20 арилалкил, C2-C10 алкенил или C10-C20 арил с конденсированным кольцом, где атом(-ы) углерода и/или атом(-ы) водорода в R3-R6 и R1-R2n необязательно заменены гетероатомом(-ами), который(-ые) выбирают из азота, кислорода, серы, кремния, фосфора и галогена, и два или более заместителей из R3-R6 и R1-R2n могут быть связаны с образованием насыщенного или ненасыщенного кольца; и n означает целое число, находящееся в диапазоне от 0 до 10.

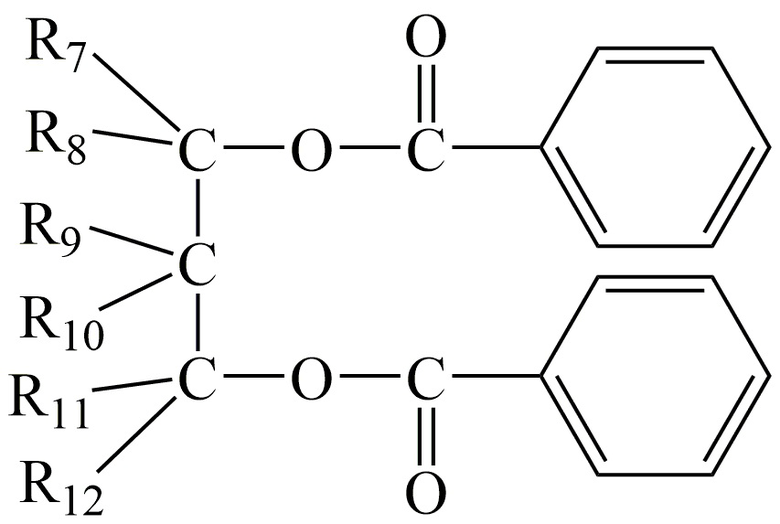

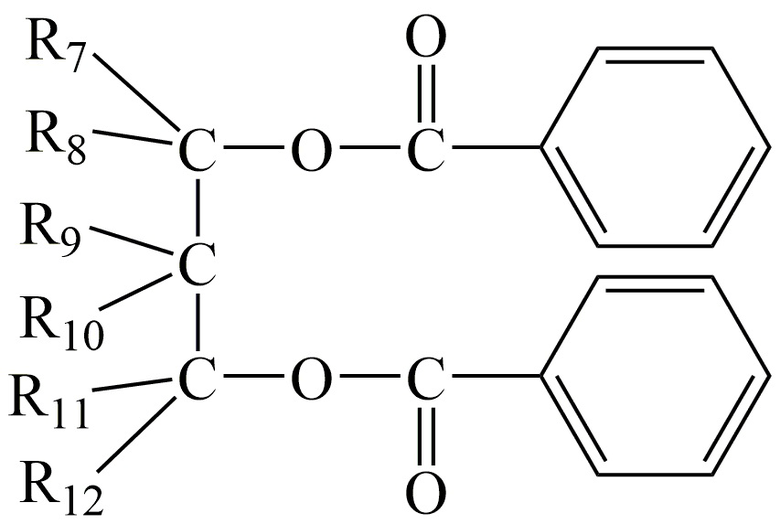

Более предпочтительно, сложный эфир диола выбирают из сложных эфиров диола, представленных формулой (4):

(4),

(4),

где R7-R12 являются одинаковыми или различными, и независимо выбираются из водорода и C1-C20 линейного или разветвленного алкила.

Еще более предпочтительно, сложный эфир диола выбирают из 1,3-пропилен-гликоль-дибензоата, 2-метил-1,3-пропилен-гликоль-дибензоата, 2-этил-1,3-пропилен-гликоль-дибензоата, 2-пропил-1,3-пропилен-гликоль-дибензоата, 2-бутил-1,3-пропилен-гликоль-дибензоата, 2,2-диметил-1,3-пропилен-гликоль-дибензоата, 2-этил-2-бутил-1,3-пропилен-гликоль-дибензоата, 2,2-диэтил-1,3-пропилен-гликоль-дибензоата, 2-метил-2-пропил-1,3-пропиленгликоль-дибензоата, 2-изопропил-2-изопентил-1,3-пропиленгликоль-дибензоата, 2,4-пентиленгликоль-дибензоата, 3-метил-2,4-пентиленгликоль-дибензоата, 3-этил-2,4-пентиленгликоль-дибензоата, 3-пропил-2,4-пентиленгликоль-дибензоата, 3-бутил-2,4-пентиленгликоль-дибензоата, 3,3-диметил-2,4-пентиленгликоль-дибензоата, 2-метил-1,3-пентиленгликоль-дибензоата, 2,2-диметил-1,3-пентиленгликоль-дибензоата, 2-этил-1,3-пентиленгликоль-дибензоата, 2-бутил-1,3-пентиленгликоль-дибензоата, 2-метил-1,3-пентиленгликоль-дибензоата, 2-этил-1,3-пентиленгликоль-дибензоата, 2-пропил-1,3-пентиленгликоль-дибензоата, 2-бутил-1,3-пентиленгликоль-дибензоата, 2,2-диметил-1,3-пентиленгликоль-дибензоата, 2-метил-1,3-пентиленгликоль-дибензоата, 2,2-диметил-1,3-пентиленгликоль-дибензоата, 2-этил-1,3-пентиленгликоль-дибензоата, 2-бутил-1,3-пентиленгликоль-дибензоата, 2,2,4-триметил-1,3-пентиленгликоль-дибензоата, 3-метил-3-бутил-2,4-пентиленгликоль-дибензоата, 2,2-диметил-1,5-пентиленгликоль-дибензоата, 1,6-гексиленгликоль-дибензоата, 6-ен-2,4-гептиленгликоль-дибензоата, 2-метил-6-ен-2,4-гептиленгликоль-дибензоата, 3-метил-6-ен-2,4-гептиленгликоль-дибензоата, 4-метил-6-ен-2,4-гептиленгликоль-дибензоата, 5-метил-6-ен-2,4-гептиленгликоль-дибензоата, 6-метил-6-ен-2,4-гептиленгликоль-дибензоата, 3-этил-6-ен-2,4-гептиленгликоль-дибензоата, 4-этил-6-eн-2,4-гептиленгликоль-дибензоата, 5-этил-6-eн-2,4-гептиленгликоль-дибензоата, 6-этил-6-eн-2,4-гептиленгликоль-дибензоата, 3-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 4-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 5-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 6-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 3-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 4-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 5-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 6-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-диметил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-диэтил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-дипропил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-дибутил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-диметил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-диэтил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-дипропил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-дибутил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-гептиленгликоль-дибензоата, 2-метил-3,5-гептиленгликоль-дибензоата, 3-метил-3,5-гептиленгликоль-дибензоата, 4-метил-3,5-гептиленгликоль-дибензоата, 5-метил-3,5-гептиленгликоль-дибензоата, 6-метил-3,5-гептиленгликоль-дибензоата, 3-этил-3,5-гептиленгликоль-дибензоата, 4-этил-3,5-гептиленгликоль-дибензоата, 5-этил-3,5-гептиленгликоль-дибензоата, 3-пропил-3,5-гептиленгликоль-дибензоата, 4-пропил-3,5-гептиленгликоль-дибензоата, 3-бутил-3,5-гептиленгликоль-дибензоата, 2,3-диметил-3,5-гептиленгликоль-дибензоата, 2,4-диметил-3,5-гептиленгликоль-дибензоата, 2,5-диметил-3,5-гептиленгликоль-дибензоата, 2,6-диметил-3,5-гептиленгликоль-дибензоата, 3,3-диметил-3,5-гептиленгликоль-дибензоата, 4,4-диметил-3,5-гептиленгликоль-дибензоата, 6,6-диметил-3,5-гептиленгликоль-дибензоата, 2,6-диметил-3,5-гептиленгликоль-дибензоата, 3,4-диметил-3,5-гептиленгликоль-дибензоата, 3,5-диметил-3,5-гептиленгликоль-дибензоата, 3,6-диметил-3,5-гептиленгликоль-дибензоата, 4,5-диметил-3,5-гептиленгликоль-дибензоата, 4,6-диметил-3,5-гептиленгликоль-дибензоата, 4,4-диметил-3,5-гептиленгликоль-дибензоата, 6,6-диметил-3,5-гептиленгликоль-дибензоата, 2-метил-3-этил-3,5-гептиленгликоль-дибензоата, 2-метил-4-этил-3,5-гептиленгликоль-дибензоата, 2-метил-5-этил-3,5-гептиленгликоль-дибензоата, 3-метил-3-этил-3,5-гептиленгликоль-дибензоата, 3-метил-4-этил-3,5-гептиленгликоль-дибензоата, 3-метил-5-этил-3,5-гептиленгликоль-дибензоата, 4-метил-3-этил-3,5-гептиленгликоль-дибензоата, 4-метил-4-этил-3,5-гептиленгликоль-дибензоата, 4-метил-5-этил-3,5-гептиленгликоль-дибензоата, 2-метил-3-пропил-3,5-гептиленгликоль-дибензоата, 2-метил-4-пропил-3,5-гептиленгликоль-дибензоата, 2-метил-5-пропил-3,5-гептиленгликоль-дибензоата, 3-метил-3-пропил-3,5-гептиленгликоль-дибензоата, 3-метил-4-пропил-3,5-гептиленгликоль-дибензоата, 3-метил-5-пропил-3,5-гептиленгликоль-дибензоата, 4-метил-3-пропил-3,5-гептиленгликоль-дибензоата, 4-метил-4-пропил-3,5-гептиленгликоль-дибензоата и 4-метил-5-пропил-3,5- гептиленгликоль-дибензоата.

Наиболее предпочтительно, сложный эфир диола выбирают из вышеупомянутых сложных эфиров пентиленгликоля и вышеупомянутых сложных эфиров гептиленгликоля.

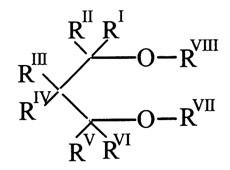

Диэфирное соединение может представлять собой любое из диэфирных соединений, обычно используемых в качестве внутренних доноров электронов в данной области. Предпочтительно, диэфирное соединение выбирают из диэфирных соединений, представленных формулой (5):

(5)

(5)

где RI, RII, RIII, RIV, RV и RVI являются одинаковыми или различными, и выбираются независимо из водорода, галогена, линейного или разветвленного C1-C20 алкила, C3-C20 циклоалкила, C6-C20 арила, C7-C20 арилалкила и C7-C20 алкиларила; RVII и RⅧ являются одинаковыми или различными, и независимо выбираются из линейного или разветвленного C1-C20 алкила, C3-C20 циклоалкила, C6-C20 арила, C7-C20 алкиларила и C7-C20 арилалкила; и два или более заместителей, выбранных из групп RⅠ-RVI, необязательно являются связанными с образованием кольца.

Более предпочтительно, диэфирное соединение выбирают из диэфирных соединений, представленных общей формулой: R1R2C(CH2OR3)(CH2OR4), где R1 и R2 являются одинаковыми или различными, и независимо выбираются из линейного или разветвленного C1-C18 алкила, C3-C18 циклоалкила, C6-C18 арила и C7-C18 арилалкила, и необязательно являются связанными с образованием кольца; R3 и R4 являются одинаковыми или различными, и независимо представляют собой линейный или разветвленный C1-C10 алкил.

Еще более предпочтительно, диэфирное соединение выбирают из 2-(2-этилгексил)-1,3-диметоксипропана, 2-изопропил-1,3-диметоксипропана, 2-бутил-1,3-диметоксипропана, 2-втор-бутил-1,3-диметоксипропана, 2-циклогексил-1,3-диметоксипропана, 2-фенил-1,3-диметоксипропана, 2-(2-фенилэтил)-1,3-диметоксипропана, 2-(2-циклогексилэтил)-1,3-диметоксипропана, 2-(пара-хлорфенил)-1,3-диметоксипропана, 2-(дифенилметил)-1,3-диметоксипропана, 2,2-дициклогексил-1,3-диметоксипропана, 2,2-дициклопентил-1,3-диметоксипропана, 2,2-диэтил-1,3-диметоксипропана, 2,2-дипропил-1,3-диметоксипропана, 2,2-диизопропил-1,3-диметоксипропана, 2,2-дибутил-1,3-диметоксипропана, 2-метил-2-пропил-1,3-диметоксипропана, 2-метил-2-бензил-1,3-диметоксипропана, 2-метил-2-этил-1,3-диметоксипропана, 2-метил-2-изопропил-1,3-диметоксипропана, 2-метил-2-фенил-1,3-диметоксипропана, 2-метил-2-циклогексил-1,3-диметоксипропана, 2,2-бис(2-циклогексилэтил)-1,3-диметоксипропана, 2-метил-2-изобутил-1,3-диметоксипропана, 2-метил-2-(2-этилгексил)-1,3-диметоксипропана, 2,2-диизобутил-1,3-диметоксипропана, 2,2-дифенил-1,3-диметоксипропана, 2,2-дибензил-1,3-диметоксипропана, 2,2-бис(циклогексилметил)-1,3-диметоксипропана, 2-изобутил-2-изопропил-1,3-диметоксипропана, 2-(1-метилбутил)-2-изопропил-1,3-диметоксипропана, 2-изопропил-2-изопентил-1,3-диметоксипропана, 2-фенил-2-изопропил-1,3-диметоксипропана, 2-фенил-2-втор-бутил-1,3-диметоксипропана, 2-бензил-2-изопропил-1,3-диметоксипропана, 2-циклопентил-2-изопропил-1,3-диметоксипропана, 2-циклопентил-2-втор-бутил-1,3-диметоксипропана, 2-циклогексил-2-изопропил-1,3-диметоксипропана, 2-циклогексил-2-втор-бутил-1,3-диметоксипропана, 2-изопропил-2-втор-бутил-1,3-диметоксипропана, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропана и 9,9-диметоксиметилфлуорена.

Наиболее предпочтительно, диэфирное соединение выбирают из 2-изопропил-2-изопентил-1,3-диметоксипропана и 9,9-диметоксиметилфлуорена.

Во втором аспекте, настоящее изобретение обеспечивает способ получения компонента катализатора для полимеризации олефинов, включающий в себя стадии:

(1) получения твердого компонента с применением процесса, включающего:

(a) взаимодействие галогенида магния формулы MgX2 со спиртом формулы RIOH в сосуде, предпочтительно закрытом сосуде, в присутствии, по меньшей мере, одного полимерного стабилизатора дисперсной системы при 30-160°C, с образованием раствора спиртового аддукта галогенида магния; и

(b) взаимодействие раствора спиртового аддукта галогенида магния с эпоксидом, представленным формулой (2):  (2)

(2)

при 30-160°C, с осаждением непосредственно твердого компонента,

где X означает галоген; RI представляет собой C1-C12 линейный или разветвленный алкил; RII и RIII являются одинаковыми или различными, и независимо выбираются из водорода или незамещенного или галоген-замещенного C1-C5 линейного или разветвленного алкила, и

где, относительно одного моля галогенида магния, количество используемого спирта находится в диапазоне от 3 до 30 моль, и количество используемого эпоксида, представленного формулой (2), находится в диапазоне от 1 до 10 моль, и полимерный стабилизатор дисперсной системы используют в количестве от 0,1 до 10% масс., в расчете на общую массу галогенида магния и спирта; и

(2) осуществления контакта и проведения реакции между твердым компонентом из стадии (1) и соединением титана в присутствии или в отсутствии инертного растворителя, и добавления, по меньшей мере, двух внутренних доноров электронов на одном или более этапах до, во время и/или после этой реакции.

В контексте настоящего документа, выражение “осаждать непосредственно твердый компонент” имеет следующие значения:

(1) твердый компонент осаждается в результате химической реакции, то есть, при получении, твердый компонент осаждается непосредственно, в результате химической реакции, из исходной системы, и нет необходимости использовать другое средство, такое как выпаривание растворителя или изменение температуры системы (как например, распылительная сушка, снижающая температуру системы), для осаждения твердых частиц из реагентов; и

(2) придание формы (обычно сферической формы) частицам твердого компонента может быть достигнуто без необходимости введения инертного материала-носителя, имеющего хорошую морфологию частиц (например, SiO2, оксиды металлов, или тому подобное), при получении.

На стадии (1), предпочтительно, относительно одного моля галогенида магния, количество используемого спирта находится в диапазоне от 4 до 20 моль, и количество используемого эпоксида, представленного формулой (2), находится в диапазоне от 2 до 6 моль, и полимерный стабилизатор дисперсной системы используют в количестве от 0,2 до 5% масс., в расчете на общую массу галогенида магния и спирта.

В галогениде магния MgX2, X предпочтительно представляет собой бром, хлор или йод. Галогенид магния представляет собой более предпочтительно, по меньшей мере, один галогенид магния, выбираемый из дихлорида магния, дибромида магния и дииодида магния, и наиболее предпочтительно дихлорид магния.

В спирте RIOH, RI означает предпочтительно C1-C8 линейный или разветвленный алкил, более предпочтительно C2-C5 линейный или разветвленный алкил, такой как этил, пропил, бутил или пентил. В частности, спирт может представлять собой, по меньшей мере, один спирт, выбираемый из метанола, этанола, пропанола, изопропанола, н-бутанола, изобутанола, пентанола, изопентанола, н-гексанола, н-октанола, и 2-этилгексанола.

В эпоксиде, представленном формулой (2), RII и RIII представляют собой предпочтительно, каждый независимо, водород или незамещенный или галоген-замещенный C1-C3 линейный или разветвленный алкил, и более предпочтительно водород, метил, этил, пропил, хлорметил, хлорэтил, хлорпропил, бромметил, бромэтил или бромпропил. В частности, эпоксид может представлять собой, по меньшей мере, один эпоксид, выбираемый из эпоксиэтана, эпоксипропана, эпоксибутана, эпокси-хлорпропана, эпокси-хлорбутана, эпокси-бромпропана, и эпокси-бромбутана.

Согласно изобретению, отсутствует особое ограничение в отношении молекулярной массы полимерного стабилизатора дисперсной системы. Однако, предпочтительно, что полимерный стабилизатор дисперсной системы имеет среднемассовую молекулярную массу, имеющую значение более 1000, более предпочтительно более 3000, еще более предпочтительно от 6000 до 2000000. В частности, полимерный стабилизатор дисперсной системы может представлять собой, по меньшей мере, один полимерный стабилизатор дисперсной системы, выбираемый из полиакрилатов, сополимеров стирола-малеинового ангидрида, полистиролсульфонатов, продуктов реакции конденсации нафталинсульфоновой кислоты-формальдегида, конденсированных алкилфенилэфирсульфатов, конденсированных алкилфенол-полиоксиэтилен-эфир-фосфатов, полиэтилениминов, модифицированных оксиалкилакрилатным сополимером, поли(1-додецил-4-винилпиридиний-бромид)-ов, поливинилбензил-триметил-аммониевых солей, поливиниловых спиртов, полиакриламидов, блоксополимеров этиленоксида-пропиленоксида, поливинилпирролидонов (PVP), сополимеров винилпирролидона-винилацетата, полиэтиленгликолей (PEG), алкилфенил-полиоксиэтиленовых простых эфиров и полиалкилметилакрилатов, предпочтительно, по меньшей мере, один полимерный стабилизатор дисперсной системы, выбираемый из поливинилпирролидона, сополимеров винилпирролидона-винилацетата и полиэтиленгликолей.

На стадии (a) способа получения твердого компонента, галогенид магния, спирт и полимерный стабилизатор дисперсной системы могут участвовать, в форме, содержащей незначительное количество воды, в образовании раствора спиртового аддукта галогенида магния. Так называемое “незначительное количество воды” означает воду, неизбежно попадающую во время промышленного получения или хранения или транспортировки, но не добавляемую целенаправленно.

На стадии (a) способа получения твердого компонента, галогенид магния, спирт и полимерный стабилизатор дисперсной системы может быть добавлен в любом порядке добавления.

На стадии (a) способа получения твердого компонента, реакционное время может находиться в диапазоне от 0,1 до 5 часов, и предпочтительно от 0,5 до 2 часов.

На стадии (b) способа получения твердого компонента, реакционное время может находиться в диапазоне от 0,1 до 5 часов, и предпочтительно от 0,3 до 1 часа.

На стадиях (a) и (b) способа получения твердого компонента необязательно используют инертную диспергирующую среду. Инертная диспергирующая среда представляет собой инертные диспергирующие среды, обычно используемые в данной области. Например, инертная диспергирующая среда может представлять собой, по меньшей мере, одну диспергирующую среду, выбираемую из жидких алифатических, ароматических или алициклических углеводородов и силиконовых масел. В частности, инертная диспергирующая среда может представлять собой, по меньшей мере, одну диспергирующую среду, выбираемую из жидких линейных или разветвленных алканов, имеющих длину углеродной цепи более 6 углеродов, керосинов, парафиновых масел, вазелиновых масел, белых масел, и метилсиликоновых масел. Предпочтительно, никакая инертная диспергирующая среда не используется на обеих стадиях (a) и (b).

В предпочтительном варианте осуществления, способ получения твердого компонента включает в себя:

(i) нагревание смеси галогенида магния, спирта и, по меньшей мере, одного полимерного стабилизатора дисперсной системы в закрытом сосуде при перемешивании до температуры, имеющей значение от 30 до 160°C, и предпочтительно от 40 до 120°C, и обеспечение протекания реакции в смеси в течение 0,1-5 часов, и предпочтительно 0,5-2 часов, с получением раствора спиртового аддукта галогенида магния, где количество используемого спирта находится в диапазоне от 3 до 30 моль, и предпочтительно от 4 до 25 моль, на моль галогенида магния, и количество используемого полимерного стабилизатора дисперсной системы составляет от 0,1 до 10% масс., и предпочтительно от 0,2 до 5% масс., в расчете на общую массу галогенида магния и спирта; и

(ii) добавление эпоксида, представленного формулой (2), к раствору спиртового аддукта галогенида магния при перемешивании, и обеспечение протекание реакции в смеси при 30-160°C, и предпочтительно 40-120°C, в течение 0,1-5 часов, и предпочтительно 0,3-1 часа, с получением состоящего из частиц твердого компонента, где количество используемого эпоксида находится в диапазоне от 1 до 10 моль, и предпочтительно от 2 до 6 моль, на моль галогенида магния.

Предпочтительно, состоящий из частиц твердый компонент, полученный с применением описываемого выше способа получения твердого компонента, промывают инертным углеводородным растворителем, например, гексаном, гептаном, октаном, деканом, толуолом, или тому подобным, и затем сушат, до состояния готовности для использования на последующей стадии (2) с приготовлением компонента катализатора для полимеризации олефинов.

Стадию (2) обладающего признаками изобретения способа предпочтительно проводят следующим образом: твердый компонент суспендируют в подаваемом исходном материале соединения титана при температуре от -30°C до 0°C, и затем суспензию нагревают до температуры 40-130°C и обеспечивают протекание реакции в течение 0,1-5 часов. Более предпочтительно, стадию (2) обладающего признаками изобретения способа проводят следующим образом: твердый компонент суспендируют в подаваемом исходном материале соединения титана при температуре от -20°C до -10°C, и затем суспензию нагревают до температуры 80-130°C и обеспечивают протекание реакции в течение 0,5-2 часов. Подаваемый исходный материал соединения титана может представлять собой чистое соединение титана или смесь соединения титана и инертного растворителя. Инертный растворитель может быть выбран из алифатических углеводородов и ароматических углеводородов, например, гексанов, гептанов, октанов, деканов, толуола, и тому подобного.

На стадии (2), внутренние доноры электронов могут быть добавлены на одном или более этапах до, во время и/или после проведения реакции между твердым компонентом и соединением титана, и, по меньшей мере, два внутренних донора электронов могут быть введены вместе или раздельно на различных этапах. Предпочтительно, по меньшей мере, два внутренних донора электронов вводят в процессе нагревания смеси твердого компонента и соединения титана.

Предпочтительно, способ получения компонента катализатора дополнительно включает в себя следующее: после реакционного взаимодействия твердого компонента с соединением титана, жидкость отфильтровывают, и твердые вещества извлекают. Далее, извлеченные твердые вещества промывают жидким соединением титана (например, тетрахлоридом титана) один или более раз, и предпочтительно 2-4 раза, и затем инертным растворителем многократно, с предоставлением твердого компонента катализатора. Инертный растворитель может быть выбран из алифатических углеводородов и ароматических углеводородов, например, гексанов, гептанов, октанов, деканов, толуола, и тому подобного.

На стадии (2), относительно одного моля магния, количество используемого соединения титана может находиться в диапазоне от 5 до 200 моль, и предпочтительно от 10 до 50 моль, и количество используемых внутренних доноров электронов может находиться в диапазоне от 0,04 до 0,6 моль, предпочтительно от 0,07 до 0,5 моль, и более предпочтительно от 0,1 до 0,4 моль.

В вышеприведенном способе, соединение титана и внутренние доноры электронов являются такими же, как описано в данном документе ранее.

В третьем аспекте, настоящее изобретение обеспечивает компонент катализатора для полимеризации олефинов, получаемый с применением описанного выше способа

В четвертом аспекте, настоящее изобретение обеспечивает катализатор для полимеризации олефинов, содержащий:

(i) компонент катализатора для полимеризации олефинов согласно настоящему изобретению;

(ii) по меньшей мере, одно алкилалюминиевое соединение; и

(iii) необязательно, по меньшей мере, один внешний донор электронов.

Алкилалюминиевое соединение может представлять собой любое из алкилалюминиевых соединений, обычно используемых в данной области. Например, алкилалюминий может иметь общую формулу AlR′3, где группы R′ независимо представляют собой галоген или незамещенный или галоген-замещенный C1-C8 алкил, при условии, что, по меньшей мере, одна группа R′ не является галогеном. Примеры C1-C8 алкила включают метил, этил,пропил, н-бутил, изобутил, пентил, гексил, н-гептил, и н-октил, но не ограничиваются этим. Галогены могут представлять собой фтор, хлор, бром, или йод. В частности, алкилалюминиевое соединение может представлять собой, например, одно или более соединений, выбранных из триэтилалюминия, триизобутилалюминия, три-н-бутилалюминия, три-н-гексилалюминия, диэтилалюминийхлорида, диизобутилалюминийхлорида, ди-н-бутилалюминийхлорида, ди-н-гексилалюминийхлорида, этилалюминийдихлорида, изобутилалюминийдихлорида, н-бутилалюминийдихлорида и н-гексилаюминийдихлорида.

Внешний донор электронов может представлять собой любой из внешних доноров электронов, обычно используемых в данной области. Например, внешний донор электронов может быть выбран из карбоновых кислот, ангидридов карбоновых кислот, сложных эфиров карбоновых кислот, кетонов, простых эфиров, спиртов, лактонов, фосфорорганических соединений и кремнийорганических соединений. Предпочтительно, внешний донор электронов представляет собой соединение кремния общей формулы: (R17)x(R18)ySi(OR19)z, где R17, R18 и R19 независимо представляют собой C1-C18 гидрокарбил, необязательно содержащий гетероатом, x и y представляют собой каждый независимо целое число от 0 до 2, z означает целое число от 1 до 3, и сумма x, y и z составляет 4. Предпочтительно, R17 и R18 представляют собой независимо C3-C10 алкил или циклоалкил, необязательно содержащий гетероатом; R19 представляет собой C1-C10 алкил, необязательно содержащий гетероатом. В частности, внешний донор электронов может быть выбран, например, из циклогексил-метил-диметокси-силана, диизопропил-диметокси-силана, ди-н-бутил-диметокси-силана, ди-изо-бутил-диметокси-силана, дифенил-диметокси-силана, метил-трет-бутил-диметокси-силана, дициклопентил-диметокси-силана, 2-этилпиперидино-трет-бутил-диметокси-силана, 1,1,1-трифтор-2-пропил-2-этилпиперидино-диметокси-силана и 1,1,1-трифтор-2-пропил-метил-диметокси-силана.

Как правило, в катализаторе для полимеризации олефинов, молярное соотношение компонента катализатора для полимеризации олефинов в пересчете на титан к алкилалюминию в пересчете на алюминий, может находиться в диапазоне от 1:1 до 1:1000, предпочтительно от 1:20 до 1:500, и молярное соотношение внешнего донора электронов к алкилалюминию в пересчете на алюминий может находиться в диапазоне от 1:2 до 1:200, предпочтительно от 1:2,5 до 1:100.

Согласно настоящему изобретению, при получении катализатора для полимеризации олефинов, алкилалюминий и необязательное соединение внешнего донора электронов могут быть по отдельности смешаны с компонентом катализатора для полимеризации олефинов и затем подвергнуты реакции, или алкилалюминий и необязательный внешний донор электронов сначала могут быть смешаны вместе, и затем соединены и подвергнуты реакции с компонентом катализатора для полимеризации олефинов.

Согласно настоящему изобретению, в том случае, когда этот катализатор для полимеризации олефинов используют в полимеризации олефинов, компонент катализатора для полимеризации олефинов, алкилалюминий, и необязательный внешний донор электронов могут быть добавлены в полимеризационный реактор, либо по отдельности, либо после их смешения. Альтернативно, катализатор для полимеризации олефинов может быть “подвергнут” форполимеризации олефинов в процессе форполимеризации, хорошо известной в данной области, и затем добавлен в полимеризационный реактор.

В пятом аспекте, изобретение обеспечивает применение катализатора по изобретению в полимеризации олефинов.

Усовершенствование в соответствии с изобретением заключается в том, что применяется новый катализатор для полимеризации олефинов, тогда как конкретные типы олефина, подлежащего полимеризации, а также технологические процессы и условия полимеризации олефинов являются точно такими же, как и в известном уровне техники.

Согласно настоящему изобретению, описанный выше катализатор в особенности подходит для гомополимеризации и сополимеризации олефинов общей формулы CH2=CHR, где R означает водород, C1-C6 алкил или C6-C12 арил.

Согласно настоящему изобретению, полимеризация олефина(-ов) может быть выполнена в соответствии с известными технологическими процессами. Конкретно, полимеризация олефина(-ов) может быть выполнена в жидкой фазе мономера(-ов) или в мономер-содержащем инертном растворителе, или в газовой фазе, или в комбинации газовой фазы и жидкой фазы, в инертной атмосфере. Температура полимеризации, как правило, находится в диапазоне от 0°C до 150°C, и предпочтительно от 60°C до 90°C, и давление в ходе полимеризации может представлять собой нормальное давление или выше, например, может находиться в диапазоне от 0,01 до 10 МПа (по манометру), предпочтительно от 0,01 до 2 МПа (по манометру), и более предпочтительно от 0,1 до 2 МПа (по манометру). В ходе полимеризации, в реакционную систему может быть добавлен водород в качестве регулятора молекулярной массы полимера для корректировки молекулярной массы и индекса расплава полимера. Кроме того, инертный газ и растворитель, используемые в полимеризации олефинов, а также их количества хорошо известны специалисту в данной области, и в связи с этим это описание изобретения дополнительно не описывает их.

Таким образом, в соответствии с этим аспектом изобретения, настоящее изобретение дополнительно обеспечивает способ полимеризации олефинов, включающий в себя обеспечение контакта олефина формулы CH2=CHR, где R представляет собой водород, C1-C6 алкил или C6-C12 арил, и необязательно сомономера с катализатором по изобретению в условиях полимеризации, с получением полимера олефина; и извлечение получающегося в результате полимера олефина.

В предпочтительном варианте осуществления, полимеризация олефинов представляет собой гомополимеризацию пропилена или сополимеризацию пропилена и сомономера. Примеры сомономера, сополимеризуемого с пропиленом, включают этилен, C4-12 α-олефины и C4-20 диолефины.

Примеры

Последующие примеры предоставлены для дополнительной иллюстрации настоящего изобретения и никаким образом не предназначены для ограничения его объема.

Методы проведения испытаний:

1. Композиция твердого компонента: твердый компонент растворяют в три-н-бутил-фосфате и дейтеротолуоле, и на спектрометре ядерного магнитного резонанса записывают 1H-ЯМР-спектр.

2. Индекс расплава полимера: измеряют согласно стандарту ASTM D1238-99.

3. Изотактичность полимера: измеряют методом экстракции гептаном, осуществляемым следующим образом: 2 г образца сухого полимера экстрагируют кипящим гептаном в экстракторе Сокслета в течение 6 часов, затем остаточное вещество сушат до постоянной массы, и отношение массы остаточного полимера (г) к 2 (г) рассматривают в качестве изотактичности.

4. Распределение частиц по размеру: средний размер частиц и распределение частиц по размеру для частиц твердого компонента измеряют на приборе-анализаторе размера частиц Masters Sizer Model 2000 (изготовленном в Malvern Instruments Co., Ltd.), где значение распределения частиц по размеру определяют как параметр разброса SPAN=(D90-D10)/D50.

Примеры получения 1-17

В 500-миллилитровый реактор загружают последовательно хлорид магния, спирт (R1OH) и полимерный стабилизатор дисперсной системы. Затем, содержимое нагревают до температуры реакции (T) при перемешивании и обеспечивают протекание реакции при той температуре в течение 1 часа. Далее, к тому добавляют эпоксид (E), и протекание реакции продолжают при той температуре в течение 0,5 часа. Жидкость отфильтровывают, и остаточные твердые вещества промывают гексаном 5 раз и затем сушат под вакуумом, с предоставлением состоящего из частиц твердого компонента. Сферические твердые компоненты A1-A17 получают с использованием условий приготовления, показанных в Таблице 1 ниже, соответственно, и средние размеры их частиц (D50) и значения распределения частиц по размеру (SPAN) показаны в Таблице 1. 1H-ЯМР-спектр твердого компонента A1 показан на Фигуре 1, 1H-ЯМР-спектр твердого компонента A2 показан на Фигуре 2, 1H-ЯМР-спектр твердого компонента A13 показан на Фигуре 3, 1H-ЯМР-спектр твердого компонента A15 показан на Фигуре 4, и полученная с помощью оптического микроскопа микрофотография твердого компонента A1 показана на Фигуре 5.

Из Таблицы 1 и на Фигуре 5 можно увидеть, что частицы твердых компонентов, полученных в соответствии с обладающим признаками изобретения способом, имеют сферическую форму и имеют относительно узкое распределение частиц по размеру.

Отнесение и интегральная площадь каждого пика на 1H-ЯМР-спектре для твердого компонента A1 представлены в Таблице 2, приведенной ниже.

Примечание: Максимум на Фигуре 1, который не имеет отнесения к какой-либо группе, соответствует максимуму, отнесенному к растворителю.

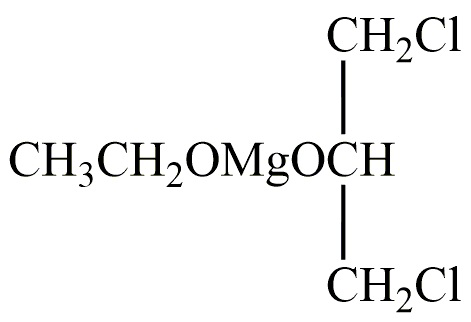

Таким образом, можно узнать, что твердый компонент A1, в основном, состоит из соединения формулы (V) и соединения формулы (VI), где молярное соотношение соединения формулы (V) к соединению формулы (VI) составляет 1:0,04.

(V)

(V)  (VI)

(VI)

Отнесение и интегральная площадь каждого максимума на 1H-ЯМР-спектре для твердого компонента A2 представлены в Таблице 3, приведенной ниже.

Примечание: Максимум на Фигуре 2, который не имеет отнесения к какой-либо группе, соответствует максимуму, отнесенному к растворителю.

Таким образом, можно узнать, что твердый компонент A2, в основном, состоит из соединения формулы (V) и соединения формулы (VI), где молярное соотношение соединения формулы (V) к соединению формулы (VI) составляет 1:0,07.

Отнесение и интегральная площадь каждого максимума на 1H-ЯМР-спектре для твердого компонента A13 представлены в Таблице 4, приведенной ниже.

Примечание: Максимум на Фигуре 3, который не имеет отнесения к какой-либо группе, соответствует максимуму, относящемуся к растворителю.

Таким образом, можно узнать, что твердый компонент A13, в основном, состоит из соединения формулы (VII) и соединения формулы (VI), где молярное соотношение соединения формулы (VII) к соединению формулы (VI) составляет 1:0,02.

(VII)

(VII)  (VI)

(VI)

Отнесение и интегральная площадь каждого максимума на 1H-ЯМР-спектре для твердого компонента A15 представлены в Таблице 5, приведенной ниже.

Примечание: Максимум на Фигуре 4, который не имеет отнесения к какой-либо группе, соответствует максимуму, относящемуся к растворителю.

Таким образом, можно узнать, что твердый компонент A15, в основном, состоит из соединения формулы (V), соединения формулы (VI), и соединения формулы (VII), где молярное соотношение соединения формулы (VI) к комбинации соединения формулы (V) и соединения формулы (VII) составляет 0,24:1, и молярное соотношение соединения формулы (VI) к соединению формулы (VII) составляет 1:1,74.

Сравнительный Пример 1

Твердый компонент получают в соответствии с методикой, описанной в Примере Получения 1, за исключением того, что ПВП (PVP = поливинилпирролидон), использованный в Примере Получения 1, заменяют на 180 мл белого масла, в результате чего предоставляют твердый компонент D1 в форме сферических частиц.

Сравнительный Пример 2

Твердый компонент получают в соответствии с методикой, описанной в Примере Получения 1, за исключением того, что ПВП, использованный в Примере Получения 1 заменяют на такую же массу неионогенного поверхностно-активного вещества Span 80, в результате чего предоставляют твердый компонент D2 в виде крупного куска. Полученная с помощью оптического микроскопа микрофотография этого твердого компонента показана на Фигуре 6.

Сравнительный Пример 3

Твердый компонент получают в соответствии с методикой, описанной в Примере Получения 1, за исключением того, что полимерный стабилизатор дисперсной системы ПВП не включают, в результате чего предоставляют твердый компонент D3 в виде крупного куска.

Пример 1

Этот пример используют для иллюстрации обладающего признаками изобретения компонента катализатора для полимеризации олефинов, способа его получения, катализатора для полимеризации олефинов и его применения.

(1) Получение компонента катализатора

100 мл тетрахлорида титана добавляют в 300-миллилитровый стеклянный реактор и охлаждают до -20°C. Затем в реактор добавляют 8 г твердого компонента A1 из Примера Получения 1, и содержимое нагревают до 110°C, где во время нагревания в реактор добавляют 4,4 ммоль 2,4-пентиленгликоль-дибензоата и 5,2 ммоль 2-изопропил-2-изопентил-1,3-диметоксипропана. После выдерживания содержимого при 110°C в течение 0,5 часа, жидкость удаляют с применением фильтрации под вакуумом, и остаточные вещества промывают тетрахлоридом титана дважды и гексаном трижды, и затем сушат под вакуумом, что дает твердый компонент катализатора Cat-1.

(2) Жидкофазная объемная полимеризация пропилена

Жидкофазную объемную полимеризацию пропилена проводят в 5-литровом автоклаве из нержавеющей стали следующим образом: в атмосфере азота, в автоклав загружают последовательно 1 мл раствора триэтилалюминия в гексане (имеющего концентрацию 0,5 ммоль/мл), 0,1 мл раствора циклогексилметил-диметоксисилана (CHMMS) в гексане (имеющего концентрацию 0,1 ммоль/мл), и 4 мг приготовленного ранее твердого катализатора Cat-1. Автоклав закрывают, и затем туда вводят некоторое количество (стандартный объем) газа водорода и 2,3 л жидкого пропилена. Содержимое нагревают до 70°C, и протекание полимеризации продолжают при 70°C в течение 1 часа. Автоклав охлаждают, вентилируют, и разгружают. Полученный гомополимер пропилена сушат и затем взвешивают. Результаты показаны в Таблице 6, приведенной ниже.

Пример 2

Этот пример используют для иллюстрации обладающего признаками изобретения компонента катализатора для полимеризации олефинов, способа его получения, катализатора для полимеризации олефинов и его применения.

В соответствии с методикой, описанной в Примере 1, получают компонент катализатора, и проводят жидкофазную объемную полимеризацию пропилена, за исключением того, что при получении компонента катализатора, используемый твердый компонент представляет собой твердый компонент A2, полученный в Примере Получения 2, и внутренние доноры электронов добавляют следующим образом: 2,1 ммоль 2,4-пентиленгликоль-дибензоата и 2,5 ммоль 2-изопропил-2-изопентил-1,3-диметоксипропана добавляют в начале нагревания, а 2,3 ммоль 2,4-пентиленгликоль-дибензоата и 2,8 ммоль 9,9-диметоксиметилфлуорена добавляют в том случае, когда температура повышается до значения, близкого к целевой температуре (то есть, 110°C). Результаты показаны в Таблице 6, приведенной ниже.

Пример 3

Этот пример используют для иллюстрации обладающего признаками изобретения компонента катализатора для полимеризации олефинов, способа его получения, катализатора для полимеризации олефинов и его применения.

В соответствии с методикой, описанной в Примере 1, получают компонент катализатора, и проводят жидкофазную объемную полимеризацию пропилена, за исключением того, что при получении компонента катализатора, используемый твердый компонент представляет собой твердый компонент A13, полученный в Примере Получения 13, и внутренние доноры электронов добавляют следующим образом: 5 ммоль 3-бутил-3,5-гептиленгликоль-дибензоата добавляют в начале нагревания, и 5,2 ммоль 9,9-диметоксиметилфлуорена добавляют в том случае, когда температура повышается до значения, близкого к целевой температуре (то есть, 110°C). Результаты показаны в Таблице 6, приведенной ниже.

Сравнительный Пример 4

В соответствии с методикой, описанной в Примере 1, получают компонент катализатора, и проводят жидкофазную объемную полимеризацию пропилена, за исключением того, что при получении компонента катализатора, используемый твердый компонент представляет собой твердый компонент D1, полученный в Сравнительном Примере 1. Результаты показаны в Таблице 6, приведенной ниже.

Примечание: “-” указывает на то, что внешний донор электронов не используется.

Из данных в Таблице 6 видно, что в том случае, когда в полимеризации пропилена используют катализатор по изобретению, могут быть получены высокая активность катализатора в полимеризации и высокая стереонаправляющая способность, и, вместе с тем, катализатор полимеризации олефинов по изобретению имеет хорошую чувствительность к водороду. В частности, в том случае, когда катализатор по изобретению используют для осуществления полимеризации пропилена, где получающийся в результате полимер имеет высокий индекс изотактичности, даже в том случае, когда он имеет высокий индекс расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2757372C2 |

| ТВЕРДЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2298014C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2758673C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2801219C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПЕНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2015 |

|

RU2690192C2 |

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВКЛЮЧАЮЩИЙ ЕГО КАТАЛИЗАТОР | 2019 |

|

RU2779192C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КОМПОНЕНТ | 2011 |

|

RU2586114C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРИМЕНЯЕМЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2010 |

|

RU2532543C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2000 |

|

RU2265614C2 |

Настоящее изобретение раскрывает компонент катализатора для полимеризаци олефинов, содержащий продукты реакции следующих компонентов: (1) твердого компонента; (2) по меньшей мере одного соединения титана; и (3) по меньшей мере двух внутренних доноров электронов; где твердый компонент содержит соединение магния, представленное формулой (1), и эпоксид, представленный формулой (2), где RI представляет собой линейный или разветвленный C1-C12-алкил; RII и RIII являются одинаковыми или различными и независимо представляют собой водород или незамещенный или галоген-замещенный линейный или разветвленный C1-C5-алкил; X представляет собой галоген; m находится в диапазоне от 0,1 до 1,9, n находится в диапазоне от 0,1 до 1,9 и m+n=2, где твердый компонент получают взаимодействием раствора спиртового аддукта галогенида магния, содержащего полимерный стабилизатор дисперсной системы, с эпоксидом формулы (2), причем содержание эпоксида формулы (2) находится в диапазоне от 0,01 до 0,8 моль на моль соединения магния формулы (1). Также раскрывается способ получения компонента катализатора, компонент катализатора, катализатор полимеризации олефинов и способ полимеризации олефинов. Технический результат заключается в получении компонента катализатора, который проявляет более высокую каталитическую активность, более высокую стереонапрявляющую способность, улучшенную чувствительностью к водороду, и его использование в катализаторе при полимеризации олефинов позволяет получить полимеры, обладающие высокой стереорегулярностью, имеющие высокий индекс расплава и низкое содержание полимерных мелочей. 5 н. и 18 з.п. ф-лы, 6 ил., 6 табл., 7 пр.

(1)

(1)  (2)

(2)

1. Компонент катализатора для полимеризации олефинов, содержащий продукты реакции следующих компонентов:

(1) твердого компонента;

(2) по меньшей мере одного соединения титана, выбранного из соединений формулы Ti(ORIV)4-aXa, где RIV означает алифатический C1-C14-гидрокарбил, X представляет собой галоген и a означает целое число, находящееся в диапазоне от 1 до 4; и

(3) по меньшей мере двух внутренних доноров электронов, включающих первый внутренний донор электронов и второй внутренний донор электронов, где первый внутренний донор электронов представляет собой по меньшей мере один сложный эфир диола, а второй внутренний донор электронов представляет собой по меньшей мере одно диэфирное соединение;

где твердый компонент содержит соединение магния, представленное формулой (1), и эпоксид, представленный формулой (2),

(1)

(1)  (2)

(2)

где RI представляет собой линейный или разветвленный C1-C12 алкил; RII и RIII являются одинаковыми или различными и независимо представляют собой водород или незамещенный или галоген-замещенный линейный или разветвленный C1-C5 алкил; X представляет собой галоген; m находится в диапазоне от 0,1 до 1,9, n находится в диапазоне от 0,1 до 1,9 и m+n=2; и

где содержание эпоксида, представленного формулой (2), находится в диапазоне от 0,01 до 0,8 моль на моль соединения магния, представленного формулой (1); и

где твердый компонент получают взаимодействием раствора спиртового аддукта галогенида магния, содержащего полимерный стабилизатор дисперсной системы, с эпоксидом, представленным формулой (2), где полимерный стабилизатор дисперсной системы выбирают из полиакрилатов, сополимеров стирола-малеинового ангидрида, полистиролсульфонатов, продуктов реакции конденсации нафталинсульфоновой кислоты-формальдегида, конденсированных алкилфенилэфирсульфатов, конденсированных алкилфенол-полиоксиэтилен-эфир-фосфатов, полиэтилениминов, модифицированных оксиалкилакрилатным сополимером, поли(1-додецил-4-винилпиридиний-бромид)-ов, поливинилбензил-триметил-аммониевых солей, поливиниловых спиртов, полиакриламидов, блоксополимеров этиленоксида-пропиленоксида, поливинилпирролидонов (PVP), сополимеров винилпирролидона-винилацетата, полиэтиленгликолей (PEG), алкилфенил-полиоксиэтиленовых простых эфиров, полиалкилметилакрилатов, и их смесей, причем полимерный стабилизатор дисперсной системы имеет среднемассовую молекулярную массу более 1000.

2. Компонент катализатора по п.1, где RI представляет собой линейный или разветвленный C1-C8 алкил; RII и RIII независимо представляют собой водород или незамещенный или галоген-замещенный линейный или разветвленный C1-C3 алкил; X представляет собой хлор; m находится в диапазоне от 0,5 до 1,5, n находится в диапазоне от 0,5 до 1,5 и m+n=2.

3. Компонент катализатора по п.1 или 2, где содержание в твердом компоненте эпоксида, представленного формулой (2), находится в диапазоне от 0,02 до 0,5 моль на моль соединения магния, представленного формулой (1).

4. Компонент катализатора по п.1, где количество соединения титана, относительно одного моля соединения магния, представленного формулой (1), в твердом компоненте, составляет от 5 до 200 моль; и количество внутренних доноров электронов составляет от 0,04 до 0,6 моль.

5. Компонент катализатора по п.1 или 4, где соединение титана выбирают из тетрахлорида титана, тетрабромида титана, тетраиодида титана, тетрабутоксититана, тетраэтоксититана, трибутоксититан-хлорида, дибутоксититан-дихлорида, бутоксититан-трихлорида, триэтоксититан-хлорида, диэтоксититан-дихлорида, и этоксититан-трихлорида.

6. Компонент катализатора по п.1 или 4, где внутренние доноры электронов представляют собой комбинацию первого внутреннего донора электронов и второго внутреннего донора электронов и где молярное отношение первого внутреннего донора электронов ко второму внутреннему донору электронов находится в диапазоне от 0,55:1 до 50:1.

7. Компонент катализатора по п.6, где молярное отношение первого внутреннего донора электронов ко второму внутреннему донору электронов находится в диапазоне от 0,6:1 до 30:1.

8. Компонент катализатора по п.6, где сложный эфир диола выбирают из сложных эфиров диола, представленных формулой (3):

(3),

(3),

где R1 и R2 являются одинаковыми или различными и независимо представляют собой линейный или разветвленный C1-C10 алкил, C3-C20 циклоалкил, C6-C20 арил, C7-C20 алкиларил или C7-C20 арилалкил, где атом(-ы) водорода на фенильном кольце в ариле, алкилариле и арилалкиле необязательно замещены атомом(-ами) галогена; R3-R6 и R1-R2n являются одинаковыми или различными и независимо представляют собой водород, галоген, линейный или разветвленный C1-C20 алкил, C3-C20 циклоалкил, C6-C20 арил, C7-C20 алкиларил, C7-C20 арилалкил, C2-C10 алкенил или C10-C20 арил с конденсированными кольцами, где атом(-ы) углерода и/или атом(-ы) водорода в R3-R6 и R1-R2n необязательно заменены гетероатомом(-ами), который(-ые) выбирают из азота, кислорода, серы, кремния, фосфора и галогена, и два или более заместителей из R3-R6 и R1-R2n необязательно связаны с образованием насыщенного или ненасыщенного кольца; и n означает целое число, находящееся в диапазоне от 0 до 10.

9. Компонент катализатора по п.6, где сложный эфир диола выбирают из сложных эфиров диола, представленных формулой (4):

(4),

(4),

где R7-R12 являются одинаковыми или различными и независимо выбираются из водорода и линейного или разветвленного C1-C20 алкила.

10. Компонент катализатора по п.6, где сложный эфир диола выбирают из 1,3-пропиленгликоль-дибензоата, 2-метил-1,3-пропиленгликоль-дибензоата, 2-этил-1,3-пропиленгликоль-дибензоата, 2-пропил-1,3-пропиленгликоль-дибензоата, 2-бутил-1,3-пропиленгликоль-дибензоата, 2,2-диметил-1,3-пропиленгликоль-дибензоата, 2-этил-2-бутил-1,3-пропиленгликоль-дибензоата, 2,2-диэтил-1,3-пропиленгликоль-дибензоата, 2-метил-2-пропил-1,3-пропиленгликоль-дибензоата, 2-изопропил-2-изопентил-1,3-пропиленгликоль-дибензоата, 2,4-пентиленгликоль-дибензоата, 3-метил-2,4-пентиленгликоль-дибензоата, 3-этил-2,4-пентиленгликоль-дибензоата, 3-пропил-2,4-пентиленгликоль-дибензоата, 3-бутил-2,4-пентиленгликоль-дибензоата, 3,3-диметил-2,4-пентиленгликоль-дибензоата, 2-метил-1,3-пентиленгликоль-дибензоата, 2,2-диметил-1,3-пентиленгликоль-дибензоата, 2-этил-1,3-пентиленгликоль-дибензоата, 2-бутил-1,3-пентиленгликоль-дибензоата, 2-метил-1,3-пентиленгликоль-дибензоата, 2-этил-1,3-пентиленгликоль-дибензоата, 2-пропил-1,3-пентиленгликоль-дибензоата, 2-бутил-1,3-пентиленгликоль-дибензоата, 2,2-диметил-1,3-пентиленгликоль-дибензоата, 2-метил-1,3-пентиленгликоль-дибензоата, 2,2-диметил-1,3-пентиленгликоль-дибензоата, 2-этил-1,3-пентиленгликоль-дибензоата, 2-бутил-1,3-пентиленгликоль-дибензоата, 2,2,4-триметил-1,3-пентиленгликоль-дибензоата, 3-метил-3-бутил-2,4-пентиленгликоль-дибензоата, 2,2-диметил-1,5-пентиленгликоль-дибензоата, 1,6-гексиленгликоль-дибензоата, 6-ен-2,4-гептиленгликоль-дибензоата, 2-метил-6-ен-2,4-гептиленгликоль-дибензоата, 3-метил-6-ен-2,4-гептиленгликоль-дибензоата, 4-метил-6-ен-2,4-гептиленгликоль-дибензоата, 5-метил-6-ен-2,4-гептиленгликоль-дибензоата, 6-метил-6-ен-2,4-гептиленгликоль-дибензоата, 3-этил-6-ен-2,4-гептиленгликоль-дибензоата, 4-этил-6-eн-2,4-гептиленгликоль-дибензоата, 5-этил-6-eн-2,4-гептиленгликоль-дибензоата, 6-этил-6-eн-2,4-гептиленгликоль-дибензоата, 3-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 4-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 5-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 6-пропил-6-eн-2,4-гептиленгликоль-дибензоата, 3-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 4-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 5-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 6-бутил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-диметил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-диэтил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-дипропил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-дибутил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-диметил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-диэтил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-дипропил-6-eн-2,4-гептиленгликоль-дибензоата, 3,3-дибутил-6-eн-2,4-гептиленгликоль-дибензоата, 3,5-гептиленгликоль-дибензоата, 2-метил-3,5-гептиленгликоль-дибензоата, 3-метил-3,5-гептиленгликоль-дибензоата, 4-метил-3,5-гептиленгликоль-дибензоата, 5-метил-3,5-гептиленгликоль-дибензоата, 6-метил-3,5-гептиленгликоль-дибензоата, 3-этил-3,5-гептиленгликоль-дибензоата, 4-этил-3,5-гептиленгликоль-дибензоата, 5-этил-3,5-гептиленгликоль-дибензоата, 3-пропил-3,5-гептиленгликоль-дибензоата, 4-пропил-3,5-гептиленгликоль-дибензоата, 3-бутил-3,5-гептиленгликоль-дибензоата, 2,3-диметил-3,5-гептиленгликоль-дибензоата, 2,4-диметил-3,5-гептиленгликоль-дибензоата, 2,5-диметил-3,5-гептиленгликоль-дибензоата, 2,6-диметил-3,5-гептиленгликоль-дибензоата, 3,3-диметил-3,5-гептиленгликоль-дибензоата, 4,4-диметил-3,5-гептиленгликоль-дибензоата, 6,6-диметил-3,5-гептиленгликоль-дибензоата, 2,6-диметил-3,5-гептиленгликоль-дибензоата, 3,4-диметил-3,5-гептиленгликоль-дибензоата, 3,5-диметил-3,5-гептиленгликоль-дибензоата, 3,6-диметил-3,5-гептиленгликоль-дибензоата, 4,5-диметил-3,5-гептиленгликоль-дибензоата, 4,6-диметил-3,5-гептиленгликоль-дибензоата, 4,4-диметил-3,5-гептиленгликоль-дибензоата, 6,6-диметил-3,5-гептиленгликоль-дибензоата, 2-метил-3-этил-3,5-гептиленгликоль-дибензоата, 2-метил-4-этил-3,5-гептиленгликоль-дибензоата, 2-метил-5-этил-3,5-гептиленгликоль-дибензоата, 3-метил-3-этил-3,5-гептиленгликоль-дибензоата, 3-метил-4-этил-3,5-гептиленгликоль-дибензоата, 3-метил-5-этил-3,5-гептиленгликоль-дибензоата, 4-метил-3-этил-3,5-гептиленгликоль-дибензоата, 4-метил-4-этил-3,5-гептиленгликоль-дибензоата, 4-метил-5-этил-3,5-гептиленгликоль-дибензоата, 2-метил-3-пропил-3,5-гептиленгликоль-дибензоата, 2-метил-4-пропил-3,5-гептиленгликоль-дибензоата, 2-метил-5-пропил-3,5-гептиленгликоль-дибензоата, 3-метил-3-пропил-3,5-гептиленгликоль-дибензоата, 3-метил-4-пропил-3,5-гептиленгликоль-дибензоата, 3-метил-5-пропил-3,5-гептиленгликоль-дибензоата, 4-метил-3-пропил-3,5-гептиленгликоль-дибензоата, 4-метил-4-пропил-3,5-гептиленгликоль-дибензоата и 4-метил-5-пропил-3,5-гептиленгликоль-дибензоата.

11. Компонент катализатора по п.6, где диэфирное соединение выбирают из диэфирных соединений, представленных формулой (5):

(5)

(5)

где RI, RII, RIII, RIV, RV и RVI являются одинаковыми или различными и независимо выбираются из водорода, галогена, линейного или разветвленного C1-C20 алкила, C3-C20 циклоалкила, C6-C20 арила, C7-C20 арилалкила и C7-C20 алкиларила; RVII и RVIII являются одинаковыми или различными и независимо выбираются из линейного или разветвленного C1-C20 алкила, C3-C20 циклоалкила, C6-C20 арила, C7-C20 алкиларила и C7-C20 арилалкила; и две или более из групп RI-RVI необязательно являются связанными с образованием кольца.

12. Компонент катализатора по п.6, где диэфирное соединение выбирают из диэфирных соединений, представленных общей формулой: R1R2C(CH2OR3)(CH2OR4), где R1 и R2 являются одинаковыми или различными, и независимо выбираются из линейного или разветвленного C1-C18 алкила, C3-C18 циклоалкила, C6-C18 арила и C7-C18 арилалкила, и необязательно связываются с образованием кольца; и R3 и R4 являются одинаковыми или различными и независимо представляют собой линейный или разветвленный C1-C10 алкил.

13. Компонент катализатора по п.6, где диэфирное соединение выбирают из 2-(2-этилгексил)-1,3-диметоксипропана, 2-изопропил-1,3-диметоксипропана, 2-бутил-1,3-диметоксипропана, 2-втор-бутил-1,3-диметоксипропана, 2-циклогексил-1,3-диметоксипропана, 2-фенил-1,3-диметоксипропана, 2-(2-фенилэтил)-1,3-диметоксипропана, 2-(2-циклогексилэтил)-1,3-диметоксипропана, 2-(пара-хлорфенил)-1,3-диметоксипропана, 2-(дифенилметил)-1,3-диметоксипропана, 2,2-дициклогексил-1,3-диметоксипропана, 2,2-дициклопентил-1,3-диметоксипропана, 2,2-диэтил-1,3-диметоксипропана, 2,2-дипропил-1,3-диметоксипропана, 2,2-диизопропил-1,3-диметоксипропана, 2,2-дибутил-1,3-диметоксипропана, 2-метил-2-пропил-1,3-диметоксипропана, 2-метил-2-бензил-1,3-диметоксипропана, 2-метил-2-этил-1,3-диметоксипропана, 2-метил-2-изопропил-1,3-диметоксипропана, 2-метил-2-фенил-1,3-диметоксипропана, 2-метил-2-циклогексил-1,3-диметоксипропана, 2,2-бис(2-циклогексилэтил)-1,3-диметоксипропана, 2-метил-2-изобутил-1,3-диметоксипропана, 2-метил-2-(2-этилгексил)-1,3-диметоксипропана, 2,2-диизобутил-1,3-диметоксипропана, 2,2-дифенил-1,3-диметоксипропана, 2,2-дибензил-1,3-диметоксипропана, 2,2-бис(циклогексилметил)-1,3-диметоксипропана, 2-изобутил-2-изопропил-1,3-диметоксипропана, 2-(1-метилбутил)-2-изопропил-1,3-диметоксипропана, 2-изопропил-2-изопентил-1,3-диметоксипропана, 2-фенил-2-изопропил-1,3-диметоксипропана, 2-фенил-2-втор-бутил-1,3-диметоксипропана, 2-бензил-2-изопропил-1,3-диметоксипропана, 2-циклопентил-2-изопропил-1,3-диметоксипропана, 2-циклопентил-2-втор-бутил-1,3-диметоксипропана, 2-циклогексил-2-изопропил-1,3-диметоксипропана, 2-циклогексил-2-втор-бутил-1,3-диметоксипропана, 2-изопропил-2-втор-бутил-1,3-диметоксипропана, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропана и 9,9-диметоксиметилфлуорена.

14. Способ получения компонента катализатора для полимеризации олефинов по любому из пп. 1-13, включающий в себя стадии:

(1) получения твердого компонента с применением технологического процесса, включающего:

(a) взаимодействие галогенида магния формулы MgX2 со спиртом формулы RIOH в присутствии по меньшей мере одного полимерного стабилизатора дисперсной системы при 30-160°C в закрытом сосуде с образованием раствора спиртового аддукта галогенида магния; и

(b) взаимодействие раствора спиртового аддукта галогенида магния с эпоксидом, представленным формулой (2):  (2)

(2)

при 30-160°C с образованием твердого компонента,

где X представляет собой галоген; RI представляет собой линейный или разветвленный C1-C12-алкил; RII и RIII являются одинаковыми или различными и независимо представляют собой водород или незамещенный или галоген-замещенный линейный или разветвленный C1-C5-алкил, и

где, относительно одного моля галогенида магния, количество используемого спирта находится в диапазоне от 3 до 30 моль, и количество используемого эпоксида, представленного формулой (2), находится в диапазоне от 1 до 10 моль, и полимерный стабилизатор дисперсной системы используют в количестве от 0,1 до 10% масс., в расчете на общую массу галогенида магния и спирта; и

(2) обеспечения контакта и взаимодействия между твердым компонентом из стадии (1) и соединением титана в присутствии или при отсутствии инертного растворителя, и добавления по меньшей мере двух внутренних доноров электронов, включающих первый внутренний донор электронов и второй внутренний донор электронов, на одном или более этапах до, во время и/или после этой реакции,

где первый внутренний донор электронов представляет собой по меньшей мере один сложный эфир диола, а второй внутренний донор электронов представляет собой по меньшей мере одно диэфирное соединение,

где соединение титана выбрано из соединений формулы Ti(ORIV)4-aXa, где RIV означает алифатический C1-C14-гидрокарбил, X представляет собой галоген и a означает целое число, находящееся в диапазоне от 1 до 4; и

где полимерный стабилизатор дисперсной системы представляет собой по меньшей мере один полимерный стабилизатор дисперсной системы, выбираемый из полиакрилатов, сополимеров стирола-малеинового ангидрида, полистиролсульфонатов, продуктов реакции конденсации нафталинсульфоновой кислоты-формальдегида, конденсированных алкилфенилэфирсульфатов, конденсированных алкилфенол-полиоксиэтилен-эфир-фосфатов, полиэтилениминов, модифицированных оксиалкилакрилатным сополимером, поли(1-додецил-4-винилпиридиний-бромид)-ов, поливинилбензил-триметил-аммониевых солей, поливиниловых спиртов, полиакриламидов, блоксополимеров этиленоксида-пропиленоксида, поливинилпирролидонов (PVP), сополимеров винилпирролидона-винилацетата, полиэтиленгликолей (PEG), алкилфенил-полиоксиэтиленовых простых эфиров, и полиалкилметилакрилатов, причем полимерный стабилизатор дисперсной системы имеет среднемассовую молекулярную массу более 1000.

15. Способ по п.14, где, относительно одного моля галогенида магния, количество используемого спирта находится в диапазоне от 4 до 20 моль, и количество используемого эпоксида, представленного формулой (2), находится в диапазоне от 2 до 6 моль, и полимерный стабилизатор дисперсной системы используют в количестве от 0,2 до 5% масс. в расчете на общую массу галогенида магния и спирта.

16. Способ по п.14 или 15, где галогенид магния представляет собой по меньшей мере один галогенид магния, выбираемый из дихлорида магния, дибромида магния и дииодида магния, и спирт представляет собой по меньшей мере один спирт, выбираемый из метанола, этанола, пропанола, изопропанола, н-бутанола, изобутанола, пентанола, изопентанола, н-гексанола, н-октанола и 2-этилгексанола, и эпоксид представляет собой по меньшей мере один эпоксид, выбираемый из эпоксиэтана, эпоксипропана, эпоксибутана, эпокси-хлорпропана, эпокси-хлорбутана, эпокси-бромпропана и эпокси-бромбутана.

17. Способ по п.14, где среднемассовая молекулярная масса полимерного стабилизатора дисперсной системы имеет значение от 3000 до 2000000.

18. Способ по п.14, где стадии (a) и (b) необязательно выполняют в присутствии инертной диспергирующей среды и инертная диспергирующая среда представляет собой по меньшей мере одну инертную диспергирующую среду, выбираемую из жидких алифатических, ароматических или алициклических углеводородов и силиконовых масел.

19. Способ по п.14 или 15, где на обеих стадиях (а) и (b) не используют какую-либо инертную диспергирующую среду.

20. Способ по п.14, где стадию (2) проводят следующим образом: твердый компонент суспендируют в подаваемом исходном материале соединения титана при температуре от -30 до 0°C, и затем суспензию нагревают до температуры 40-130°C и обеспечивают протекание реакции в течение 0,1-5 часов, где подаваемый исходный материал соединения титана представляет собой чистое соединение титана или смесь соединения титана и инертного растворителя.

21. Компонент катализатора для полимеризации олефинов, полученный способом по п.14.

22. Катализатор для полимеризации олефинов, содержащий:

(i) компонент катализатора для полимеризации олефинов по любому из пп.1-13 и 21;

(ii) по меньшей мере одно алкилалюминиевое соединение; и

(iii) необязательно по меньшей мере один внешний донор электронов.

23. Способ полимеризации олефина(-ов), включающий в себя обеспечение контакта олефина формулы CH2=CHR, где R представляет собой водород, C1-C6 алкил или C6-C12 арил, и необязательно сомономера с катализатором по п.22 в условиях полимеризации, с получением полимера олефина; и извлечение получающегося в результате полимера олефина.

| WO 2011044760 A1, 21.04.2011 | |||

| ТВЕРДЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2298014C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ И ПРОПИЛЕНОВЫЙ ПОЛИМЕР | 2001 |

|

RU2279442C2 |

| WO 2003068828 A1, 21.08.2003 | |||

| КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ (ВАРИАНТЫ), СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2156260C2 |

Авторы

Даты

2018-12-04—Публикация

2014-10-17—Подача