Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет и преимущество китайских патентных заявок №№ 201810489139.5, 201810489207.8 и 201810489282.4, поданных 21 мая 2018 г., которые включены в данный документ посредством ссылки во всей их полноте.

Область техники

Настоящее изобретение принадлежит к области катализаторов и, в частности, относится к каталитическому компоненту для полимеризации олефинов, способу получения каталитического компонента и к содержащему его катализатору.

Уровень техники

Твердые каталитические компоненты, содержащие магний, титан, галоген и донор электронов в качестве основных ингредиентов, то есть, катализаторы Циглера-Натта, хорошо известны в данной области техники, могут быть использованы для полимеризации α-олефинов, особенно для полимеризации α-олефинов, имеющих 3 или больше атомов углерода, при этом обеспечивают более высокий выход и дают полимеры, имеющие более высокую стереорегулярность. Один из способов их получения включает следующие стадии: сначала приготовление дихлорида магния в гомогенном растворе, а затем проведение осаждения твердого вещества и нанесения титансодержащего активного компонента. В таком способе на стадии осаждения твердых веществ твердые вещества с однородным размером частиц и хорошей морфологией обычно могут быть получены только тогда, когда присутствует вспомогательная осаждающая добавка, причем вспомогательная осаждающая добавка обычно представляет собой ангидрид органической кислоты, органическую кислоту, кетон, простой эфир, сложный эфир и др., и иногда ее считают внутренним электронодонорным соединением. См., например, документы CN 101864009, CN 106317274, CN 106317275, CN 101906177, CN 102276765, CN 103012625, CN 103012626, CN 103012627 и CN 106608933.

Считают, что, когда при приготовлении твердого каталитического компонента используют вспомогательную осаждающую добавку, полученный твердый каталитический компонент будет содержать некоторое количество вспомогательной осаждающей добавки, и вспомогательная осаждающая добавка может оказывать влияние на характеристики твердого каталитического компонента. Однако в предшествующем уровне техники мало внимания уделено влиянию типа вспомогательной осаждающей добавки и ее содержания в твердом каталитическом компоненте на характеристики твердого каталитического компонента.

Кроме того, в литературе раскрыты разные внутренние электронодонорные соединения, способные придавать желаемые свойства катализатору Циглера-Натта. Например, документ CN 1020448 раскрывает внутренние электронодонорные соединения типа простых 1,3-диэфиров. Каталитические компоненты, содержащие внутреннее электронодонорное соединение типа простого 1,3-диэфира, имеют высокую активность и хорошую чувствительность к модуляции водорода при использовании для полимеризации олефинов, и молекулярно-массовое распределение полученных олефиновых полимеров является очень узким. В качестве другого примера, документы CN 102311513 и CN 102603931 раскрывают применение диэтил-2-цианосукцината в качестве внутреннего электронодонорного соединения. Полученный полиолефиновый катализатор нечувствителен к модуляции водорода, имеет хорошую стереоспецифичность, и полипропилен, полученный с использованием катализатора, имеет очень широкое молекулярно-массовое распределение.

Однако предшествующий уровень техники не дает указания на то, как уменьшить вмешательство вспомогательной осаждающей добавки в действие внутреннего электронодонорного соединения.

В данной области техники по-прежнему существует потребность в усовершенствованном катализаторе Циглера-Натта, проявляющем множество желательных свойств, и в способах его получения.

Сущность изобретения

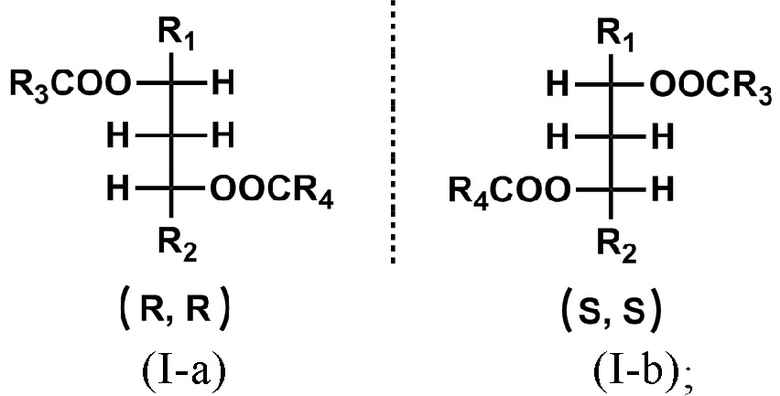

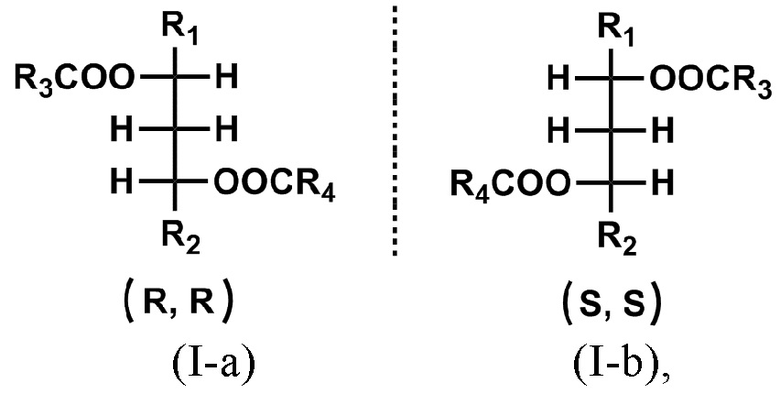

Для решения проблем, возникших в предшествующем уровне техники, авторы настоящего изобретения провели обширные и углубленные исследования. В результате неожиданно установлено, что, когда сложный эфир диола, в котором содержание изомеров определенной конфигурации (то есть, изомеров с R,R-конфигурацией и/или S,S-конфигурацией) составляет больше чем 80%, используют в качестве вспомогательной осаждающей добавки при получении твердого каталитического компонента, могут быть осаждены частицы твердого вещества с хорошей морфологией, и содержание остаточной вспомогательной осаждающей добавки в полученном твердом каталитическом компоненте является чрезвычайно низким, в результате чего исключается мешающее влияние вспомогательной осаждающей добавки на внутренний донор электронов. Настоящее изобретение выполнено на этом основании.

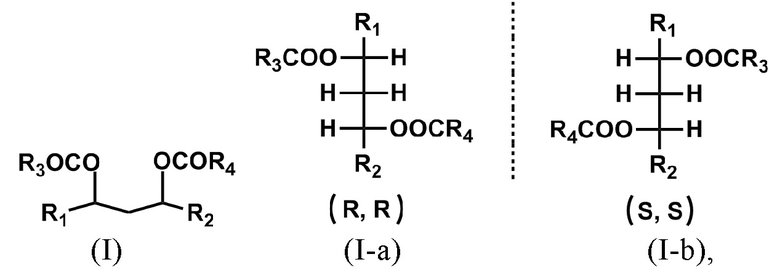

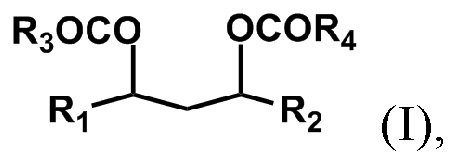

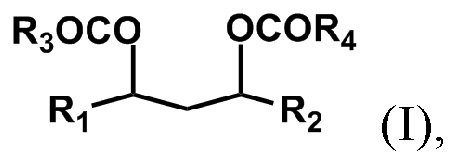

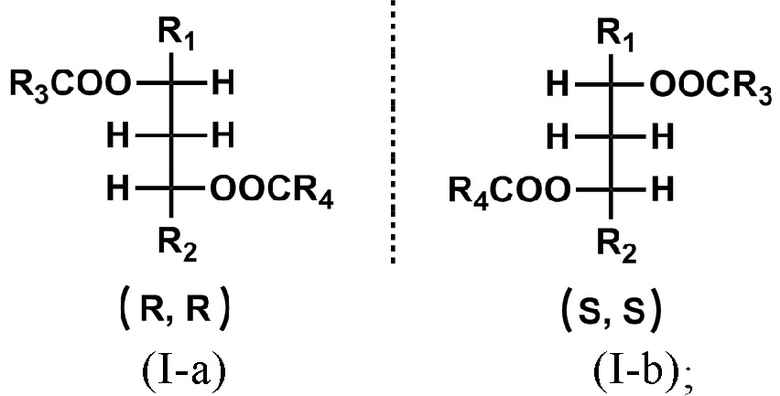

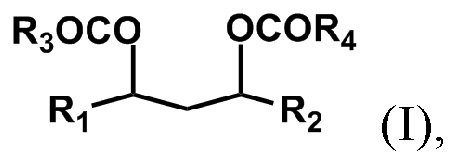

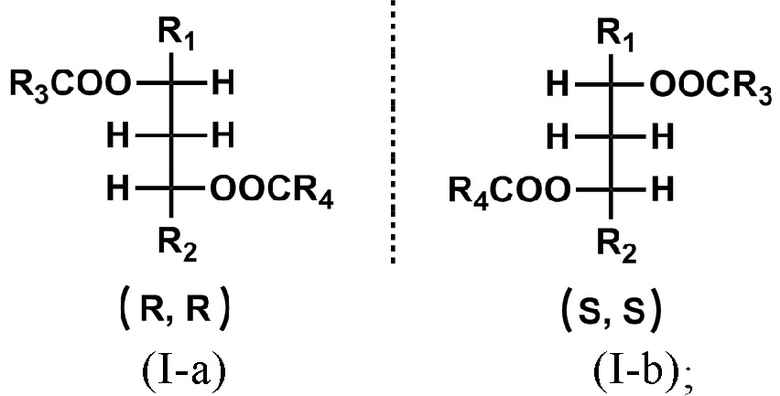

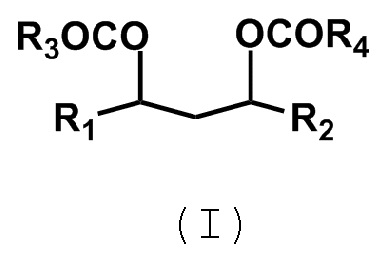

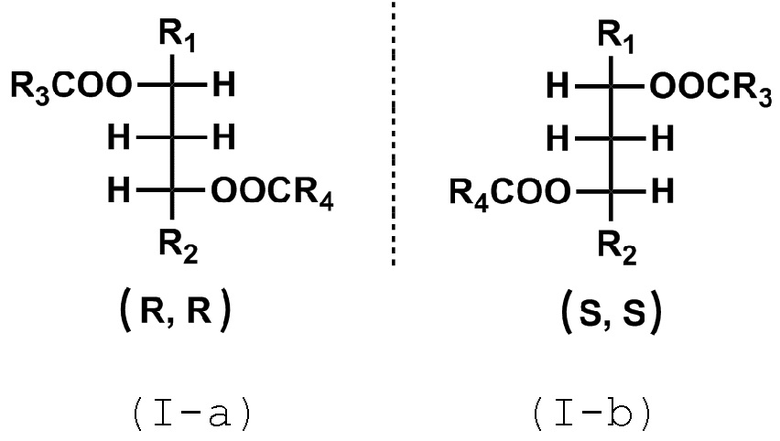

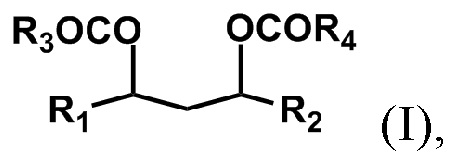

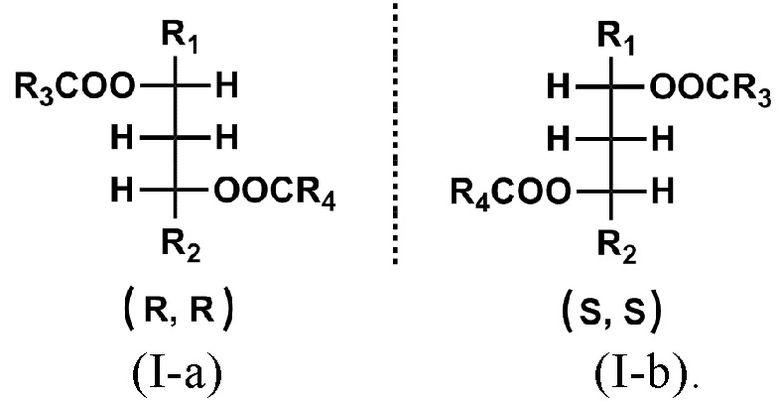

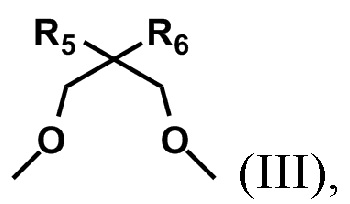

Таким образом, цель настоящего изобретения состоит в создании каталитического компонента для полимеризации олефинов, содержащего магний, титан, галоген, внутреннее электронодонорное соединение и вспомогательную осаждающую добавку, причем вспомогательная осаждающая добавка содержит, по меньшей мере, одну вспомогательную осаждающую добавку а, представленную формулой (I), и вспомогательная осаждающая добавка а содержит изомер, представленный формулой (I-a) и/или формулой (I-b):

где заместители R1 и R2 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-аралкил, или замещенный или незамещенный; заместители R3 и R4 каждый независимо выбирают из группы, включающей C1-C20-алкил, C3-C20-циклоалкил, C6-C20-арил и C7-C20-аралкил, или замещенный или незамещенный, и

где содержание вспомогательной осаждающей добавки а составляет ниже чем 1,0% масс. из расчета на массу каталитического компонента.

Другая цель настоящего изобретения состоит в разработке способа получения описанного выше каталитического компонента.

Еще одна цель настоящего изобретения состоит в разработке катализатора полимеризации олефинов, содержащего:

1) каталитический компонент по изобретению;

2) алкилалюминиевое соединение; и

3) необязательно внешнее электронодонорное соединение.

Еще одной целью настоящего изобретения является разработка форполимеризованного катализатора для полимеризации олефинов, содержащего форполимер, полученный путем проведения форполимеризации с использованием каталитического компонента/катализатора по изобретению и олефина.

Еще одна цель настоящего изобретения состоит в разработке способа полимеризации олефина, имеющего формулу CH2=CHR, где заместитель R представляет собой атом водорода, C1-C6-алкил или арил, включающий полимеризацию олефина в присутствии катализатора или форполимеризованного катализатора в соответствии с настоящим изобретением с образованием полиолефинового полимера; и выделение полученного таким образом полиолефинового полимера.

Подробное описание предпочтительных вариантов осуществления изобретения

Определения

Как используется в данном документе, термин «замещенный» или «замещен» означает, что один или несколько атомов водорода на рассматриваемой группе заменены атомом галогена, гетероатомом, C1-C6-алкилом или C1-C6-алкокси-группой, или атом углерода в главной цепочке замещен на гетероатом.

Как используется в данном документе, термин «галоген» или «атом галогена» относится, по меньшей мере, к одному атому из числа атомов фтора, хлора, брома и йода.

Как используется в данном документе, термин «гетероатом» относится, по меньшей мере, к атому, выбираемому из группы, состоящей из O, S, N, P, Si и Ge.

Термин «полимеризация», как используется в данном документе, подразумевает включение гомополимеризации и сополимеризации. Термин «полимер», как используется в данном документе, подразумевает включение гомополимера, сополимера и терполимера.

Как используется в данном документе, термин «(твердый) каталитический компонент» относится к основному компоненту катализатора или прокатализатора, который вместе с обычным сокатализатором, таким как алкилалюминий, и необязательным внешним донором электронов, составляет катализатор полимеризации олефинов (также называемый в данной области техники каталитической системой).

В первом аспекте настоящее изобретение предлагает каталитический компонент для полимеризации олефинов, содержащий магний, титан, галоген, вспомогательную осаждающую добавку и внутреннее электронодонорное соединение, причем вспомогательная осаждающая добавка содержит вспомогательную осаждающую добавку а, представленную формулой (I), и вспомогательная осаждающая добавка а содержит изомеры, представленные формулой (I-a) и/или формулой (I-b):

где заместители R1 и R2 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-аралкил, или замещенный или незамещенный, предпочтительно из группы, включающей C1-C8-алкил, C3-C8-циклоалкил и C6-C8-арил, или замещенный или незамещенный, более предпочтительно из группы, включающей замещенный или незамещенный C1-C4-алкил, и еще более предпочтительно из группы, включающей метил, этил, н-пропил и изопропил; заместители R3 и R4 каждый независимо выбирают из группы, включающей C1-C20-алкил, C3-C20-циклоалкил, C6-C20-арил и C7-C20-аралкил, или замещенный или незамещенный, предпочтительно из группы, включающей C1-C10-алкил, C3-C10-циклоалкил и C6-C10-арил, или замещенный или незамещенный, более предпочтительно из группы, включающей C5-C10-алкил, C5-C10-циклоалкил, C6-C10-арил и C7-C10-аралкил, или замещенный или незамещенный, и еще более предпочтительно из группы, включающей циклопентил, циклогексил, фенил, п-метилфенил, п-этилфенил, п-н-пропилфенил, и п-н-бутилфенил.

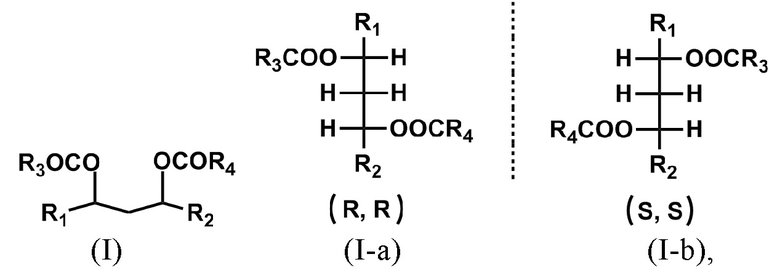

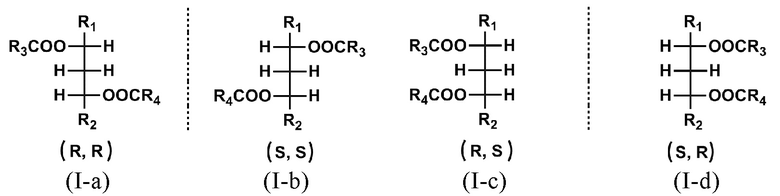

Вспомогательная осаждающая добавка а, показанная формулой (I) и полезная в настоящем изобретении, представляет собой сложные эфиры диола, которые содержат два хиральных атома углерода. Когда заместители R1 и R2 отличаются друг от друга и/или заместители R3 и R4 отличаются друг от друга, два хиральных атома углерода представляют собой разные хиральные атомы углерода, и соединения, представленные формулой (I), включают четыре изомера R, R-конфигурации, S, S-конфигурации, R, S-конфигурации и S, R-конфигурации, показанные формулами (I-a), (I-b), (I-c) и (I-d), соответственно. Когда заместители R1 и R2 являются одинаковыми и заместители R3 и R4 являются одинаковыми, два хиральных атома углерода представляют собой идентичные хиральные атомы углерода, R, S-конфигурация и S, R-конфигурация становятся целиком одной и той же конфигурацией, и, следовательно, соединения, представленные формулой (I), имеют три изомера R, R-конфигурации, S, S-конфигурации и R, S-/S, R-конфигурации, показанные формулами (I-a), (I-b) и (I-c), соответственно.

В некоторых вариантах осуществления примеры вспомогательной осаждающей добавки а, представленной формулой (I), включают, но не ограничиваются ими, 2,4-пентилендибензоат, 2,4-пентилен-ди-п-метилбензоат, 2,4-пентилен-ди-п-этилбензоат, 2,4-пентилен-ди-п-н-пропилбензоат, 2,4-пентилен-ди-п-н-бутилбензоат, 3,5-гептилен-дибензоат, 3,5-гептилен-ди-п-метилбензоат, 3,5-гептилен-ди-п-этилбензоат, 3,5-гептилен-ди-п-н-пропилбензоат, 3,5-гептилен-ди-п-н-бутилбензоат и их смеси.

В соответствии с настоящим изобретением вспомогательную осаждающую добавку, содержащую вспомогательную осаждающую добавку а, представленную формулой (I), используют при получении каталитического компонента. Исходный материал вспомогательной осаждающей добавки а обычно содержит (R, R)- и/или (S, S)-изомеры в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на их общую массу. По сравнению с изомерами (R, S)- и (S, R)-конфигурации изомеры (R, R)- и/или (S, S)-конфигурации имеют сильно отличающуюся способность к связываю с каталитическим компонентом и легко вымываются, и, следовательно, вспомогательная осаждающая добавка а, удержанная в конечном каталитическом компоненте, будет содержать значительно пониженную долю (R, R)- и (S, S)-изомеров и значительно повышенную долю (R, S)- и (S, R)-изомеров по сравнению с исходным материалом вспомогательной осаждающей добавки а. В зависимости от композиции исходного материала вспомогательной осаждающей добавки а, используемой при получении каталитического компонента, содержание (R, R)- и (S, S)-изомера и содержание (R, S)- и (S, R)-изомера остаточной вспомогательной осаждающей добавки а в конечном каталитическом компоненте может меняться в широком интервале. Однако предпочтительно, чтобы отношение содержания (R, R)- и (S, S)-изомеров к содержанию (R, S)- и (S, R)-изомеров остаточной вспомогательной осаждающей добавки а в конечном каталитическом компоненте составляло не меньше чем 1:10, предпочтительно не меньше чем 1:5, более предпочтительно не меньше чем 1:3 и еще более предпочтительно не меньше чем 1:2. Это может быть достигнуто за счет выбора исходного материала вспомогательной осаждающей добавки а, имеющего высокое содержание (R, R)- и (S, S)-изомеров.

В некоторых конкретных вариантах осуществления для цели настоящего изобретения исходный материал вспомогательной осаждающей добавки а, используемой при получении каталитического компонента, содержит в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на их общую массу, по меньшей мере, одной из приведенных ниже изомерных комбинаций: (R, R)-2,4-пентилен-дибензоат и (S, S)-2,4-пентилендибензоат, (R, R)-2,4-пентилен-ди-п-метилбензоат и (S, S)-2,4-пентилен-ди-п-метилбензоат, (R, R)-2,4-пентилен-ди-п-этилбензоат и (S, S)-2,4-пентилен-ди-п-этил-бензоат, (R, R)-2,4-пентилен-ди-п-н-пропилбензоат и (S, S)-2,4-пентилен-ди-п-н-пропилбензоат, (R, R)-2,4-пентилен-ди-п-н-бутил-бензоат и (S, S)-2,4-пентилен-ди-п-н-бутилбензоат, (R, R)-3,5-гептилендибензоат и (S, S)-3,5-гептилендибензоат, (R, R)-3,5-гептилен-ди-п-метилбензоат и (S, S)-3,5-гептилен-ди-п-метил-бензоат, (R, R)-3,5-гептилен-ди-п-этилбензоат и (S, S)-3,5-гептилен-ди-п-этилбензоат, (R, R)-3,5-гептилен-ди-п-н-пропил-бензоат и (S, S)-3,5-гептилен-ди-п-н-пропилбензоат, (R, R)-3,5-гептилен-ди-п-н-бутилбензоат и (S, S)-3,5-гептилен-ди-п-н-бутил-бензоат.

Предпочтительно исходный материал вспомогательной осаждающей добавки а, используемой при получении каталитического компонента, содержит в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на их общую массу, по меньшей мере, одной из следующих изомерных комбинаций: (R, R)-2,4-пентилендибензоат и (S, S)-2,4-пентилендибензоат, (R, R)-2,4-пентилен-ди-п-метил-бензоат и (S, S)-2,4-пентилен-ди-п-метилбензоат, (R, R)-2,4-пентилен-ди-п-этилбензоат и (S, S)-2,4-пентилен-ди-п-этилбензоат, (R, R)-2,4-пентилен-ди-п-н-пропилбензоат и (S, S)-2,4-пентилен-ди-п-н-пропилбензоат, (R, R)-3,5-гептилендибензоат и (S, S)-3,5-гептилендибензоат, (R, R)-3,5-гептилен-ди-п-метилбензоат и (S, S)-3,5-гептилен-ди-п-метилбензоат, (R, R)-3,5-гептилен-ди-п-этил-бензоат и (S, S)-3,5-гептилен-ди-п-этилбензоат, (R, R)-3,5-гептилен-ди-п-н-пропил-бензоат и (S, S)-3,5-гептилен-ди-п-н-пропилбензоат.

Наиболее предпочтительно исходный материал вспомогательной осаждающей добавки а, используемой при получении каталитического компонента, содержит, в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на их общую массу, по меньшей мере, одной из следующих изомерных комбинаций: (R, R)-2,4-пентилендибензоат и (S, S)-2,4-пентилендибензоат, (R, R)-2,4-пентилен-ди-п-метил-бензоат и (S, S)-2,4-пентилен-ди-п-метилбензоат, (R, R)-2,4-пентилен-ди-п-этилбензоат и (S, S)-2,4-пентилен-ди-п-этилбензоат, (R, R)-3,5-гептилендибензоат и (S, S)-3,5-гептилендибензоат, (R, R)-3,5-гептилен-ди-п-метилбензоат и (S, S)-3,5-гептилен-ди-п-метилбензоат, (R, R)-3,5-гептилен-ди-п-этилбензоат и (S, S)-3,5-гептилен-ди-п-этилбензоат.

В некоторых вариантах осуществления изобретения содержание вспомогательной осаждающей добавки а в каталитическом компоненте составляет меньше чем 1,0% масс., предпочтительно меньше чем 0,5% масс., более предпочтительно меньше чем 0,2% масс. и еще более предпочтительно меньше чем 0,15% масс. из расчета на общую массу каталитического компонента.

В некоторых вариантах осуществления изобретения вспомогательная осаждающая добавка также содержит необязательно вспомогательную осаждающую добавку b, представленную формулой (II):

Ti(OR7)nX4-n (II),

где заместитель R7 представляет собой C1-C10-алкил или C3-C10-циклоалкил, X представляет собой галоген, и n имеет значения 1, 2, 3 или 4.

В некоторых предпочтительных вариантах осуществления изобретения вспомогательная осаждающая добавка b представляет собой, по меньшей мере, добавку, выбираемую из тетраметил-титаната, тетраэтилтитаната, тетра-н-бутилтитаната, тетраизобутилтитаната, тетра-н-пропилтитаната, и тетраизопропил-титаната, и предпочтительно представляет собой тетраэтилтитанат или тетра-н-бутилтитанат.

В некоторых вариантах осуществления вспомогательная осаждающая добавка в каталитическом компоненте по изобретению состоит по существу из описанной выше вспомогательной осаждающей добавки a и описанной выше вспомогательной осаждающей добавки b.

В других вариантах осуществления вспомогательная осаждающая добавка в каталитическом компоненте по изобретению состоит по существу из описанной выше вспомогательной осаждающей добавки a.

В некоторых вариантах осуществления каталитический компонент по изобретению не содержит других вспомогательных осаждающих добавок помимо описанной выше вспомогательной осаждающей добавки a и описанной выше вспомогательной осаждающей добавки b.

В соответствии с настоящим изобретением нет особенного ограничения по внутреннему донору электронов в каталитическом компоненте, и любое внутреннее электронодонорное соединение, известное в данной обрасти техники, которое придает желаемые свойства каталитическому компоненту, может быть включено в каталитический компонент.

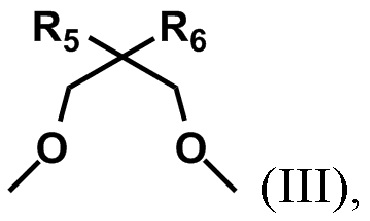

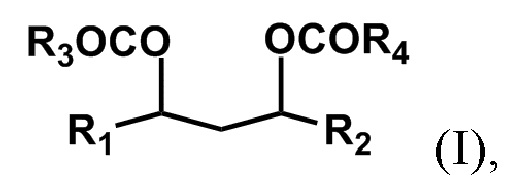

В некоторых вариантах осуществления каталитический компонент по изобретению содержит, по меньшей мере, одно соединение типа простого диметилового эфира 2,2-дигидрокарбил-1,3-пропиленгликоля, представленного формулой (III), в качестве внутреннего донора электронов:

где заместители R5 и R6 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-алкарил, или замещенный или незамещенный; предпочтительно из группы, включающей C1-C8-алкил, C3-C8-циклоалкил и C6-C8-арил, или замещенный или незамещенный; более предпочтительно из группы, включающей замещенные или незамещенные C1-C6-алкильные группы; и также предпочтительно из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, трет-пентил, циклопентил, циклогексил и фенил. Заместители R5 и R6 необязательно соединены с образованием кольца. Также подразумеваются другие простые эфиры, такие как диэтиловый эфир, дипропиловый эфир, метилэтиловый эфир и т.п.

Подходящие примеры соединения типа простого диметилового эфира 2,2-дигидрокарбил-1,3-пропиленгликоля, представленного формулой (III), включают, но не ограничиваются ими, диметиловый эфир 2,2-ди-н-пропил-1,3-пропиленгликоля, диметиловый эфир 2,2-диизопропил-1,3-пропиленгликоля, диметиловый эфир 2,2-ди-н-бутил-1,3-пропиленгликоля, диметиловый эфир 2,2-диизобутил-1,3-пропиленгликоля, диметиловый эфир 2,2-ди-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2,2-диизопентил-1,3-пропиленгликоля, диметиловый эфир 2,2-ди-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2,2-диизогексил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изопропил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-н-бутил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-н-бутил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-н-пентил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-н-пентил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-н-пентил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-изопентил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-изопентил-2-изогексил-1,3-пропиленгликоля и диметиловый эфир 2-н-гексил-2-изо-гексил-1,3-пропиленгликоля.

В некоторых предпочтительных вариантах осуществления каталитический компонент по изобретению содержит в качестве внутреннего донора электронов, по меньшей мере, одно соединение, выбираемое из группы, включающей диметиловый эфир 2,2-ди-изопропил-1,3-пропиленгликоля, диметиловый эфир 2,2-ди-н-бутил-1,3-пропиленгликоля, диметиловый эфир 2,2-диизобутил-1,3-пропиленгликоля, диметиловый эфир 2,2-ди-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2,2-диизопентил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изопропил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-н-пропил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-н-бутил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-н-бутил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-н-гексил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-изогексил-1,3-пропиленгликоля и диметиловый эфир 2-н-пентил-2-изопентил-1,3-пропиленгликоля.

В некоторых предпочтительных вариантах осуществления каталитический компонент по изобретению содержит в качестве внутреннего донора электронов, по меньшей мере, одно соединение, выбираемое из группы, включающей диметиловый эфир 2,2’-диизопропил-1,3-пропиленгликоля, диметиловый эфир 2,2’-диизобутил-1,3-пропиленгликоля, диметиловый эфир 2,2’-диизопентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изобутил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изопентил-1,3-пропиленгликоля, диметиловый эфир 2-изопропил-2-изогексил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-н-пентил-1,3-пропиленгликоля, диметиловый эфир 2-изобутил-2-изопентил-1,3-пропиленгликоля и диметиловый эфир 2-н-пентил-2-изопентил-1,3-пропиленгликоля.

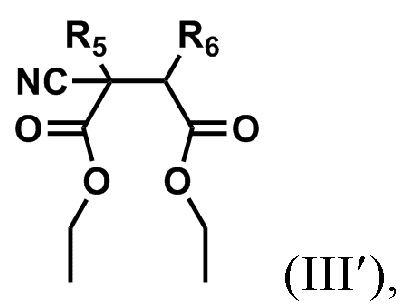

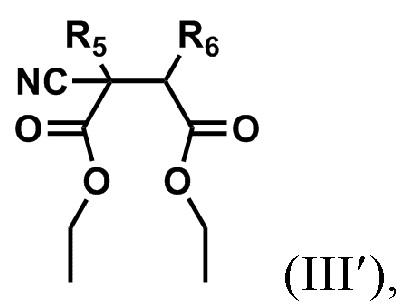

В некоторых вариантах осуществления каталитический компонент по изобретению содержит в качестве внутреннего донора электронов, по меньшей мере, одно соединение типа диэтил-2-циано-2,3-дигидрокарбилсукцината, представленного формулой (III’):

где заместители R5 и R6 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-аралкил, или замещенный или незамещенный; предпочтительно из группы, включающей C1-C8-алкил, C3-C8-циклоалкил и C6-C8-арил, или замещенный или незамещенный; более предпочтительно из группы, включающей C1-C6-алкил и фенил, или замещенный или незамещенный; и еще более предпочтительно из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, трет-пентил, циклопентил, циклогексил и фенил. Также рассматриваются соответствующие другие простые эфиры, такие как диметиловый эфир, дипропиловый эфир, метилэтиловый эфир и т.п.

Подходящие примеры соединения типа диэтил-2-циано-2,3-дигидрокарбилсукцината, представленного формулой (III’) включают, но не ограничиваются ими, диэтил-2-циано-2,3-ди-н-пропилсукцинат, диэтил-2-циано-2,3-диизопропилсукцинат, диэтил-2-циано-2,3-ди-н-бутилсукцинат, диэтил-2-циано-2,3-диизобутил-сукцинат, диэтил-2-циано-2,3-ди-н-пентилсукцинат, диэтил-2-циано-2,3-диизопентилсукцинат, диэтил-2-циано-2,3-дициклопентилсукцинат, диэтил-2-циано-2,3-ди-н-гексилсукцинат, диэтил-2-циано-2,3-диизогексилсукцинат, диэтил-2-циано-2-изопропил-3-н-пропилсукцинат, диэтил-2-циано-2-изопропил-3-н-бутилсукцинат, диэтил-2-циано-2-изопропил-3-изобутилсукцинат, диэтил-2-циано-2-изопропил-3-н-пентилсукцинат, диэтил-2-циано-2-изопропил-3-изопентилсукцинат, диэтил-2-циано-2-изопропил-3-циклопентилсукцинат, диэтил-2-циано-2-н-бутил-3-н-пропил-сукцинат, диэтил-2-циано-2-н-бутил-3-изопропилсукцинат, диэтил-2-циано-2-н-бутил-3-изобутилсукцинат, диэтил-2-циано-2-н-бутил-3-н-пентилсукцинат, диэтил-2-циано-2-н-бутил-3-изопентил-сукцинат, диэтил-2-циано-2-н-бутил-3-циклопентилсукцинат, диэтил-2-циано-2-изобутил-3-н-пропилсукцинат, диэтил-2-циано-2-изобутил-3-изопропилсукцинат, диэтил-2-циано-2-изобутил-3-н-бутилсукцинат, диэтил-2-циано-2-изобутил-3-н-пентилсукцинат, диэтил-2-циано-2-изобутил-3-изо-пентил-сукцинат, диэтил-2-циано-2-изобутил-3-циклопентилсукцинат, диэтил-2-циано-2-н-пентил-3-н-пропилсукцинат, диэтил-2-циано-2-н-пентил-3-изопропилсукцинат, диэтил-2-циано-2-н-пентил-3-н-бутилсукцинат, диэтил-2-циано-2-н-пентил-3-изобутилсукцинат, диэтил-2-циано-2-н-пентил-3-изопентилсукцинат, диэтил-2-циано-2-н-пентил-3-циклопентил-сукцинат, диэтил-2-циано-2-изопентил-3-н-пропилсукцинат, диэтил-2-циано-2-изопентил-3-изопропил-сукцинат, диэтил-2-циано-2-изопентил-3-н-бутилсукцинат, диэтил-2-циано-2-изопентил-3-изобутилсукцинат, диэтил-2-циано-2-изопентил-3-н-пентилсукцинат, диэтил-2-циано-2-изопентил-3-циклопентилсукцинат, диэтил-2-циано-2-циклопентил-3-н-пропил-сукцинат, диэтил-2-циано-2-циклопентил-3-изопропилсукцинат, диэтил-2-циано-2-циклопентил-3-н-бутилсукцинат, диэтил-2-циано-2-циклопентил-3-изобутил-сукцинат, диэтил-2-циано-2-циклопентил-3-н-пентилсукцинат и диэтил-2-циано-2-циклопентил-3-изопентилсукцинат.

В некоторых предпочтительных вариантах осуществления каталитический компонент по изобретению содержит в качестве внутреннего донора электронов, по меньшей мере, одно соединение, выбираемое из группы, включающей диэтил-2-циано-2,3-диизопропил-сукцинат, диэтил-2-циано-2,3-ди-н-бутилсукцинат, диэтил-2-циано-2,3-диизобутилсукцинат, диэтил-2-циано-2,3-ди-н-пентилсукцинат, диэтил-2-циано-2,3-диизопентилсукцинат, диэтил-2-циано-2-изопропил-3-н-пропилсукцинат, диэтил-2-циано-2-изопропил-3-н-бутилсукцинат, диэтил-2-циано-2-изопропил-3-изобутилсукцинат, диэтил-2-циано-2-изопропил-3-н-пентилсукцинат, диэтил-2-циано-2-изопропил-3-изопентилсукцинат, диэтил-2-циано-2-изопропил-3-циклопентилсукцинат, диэтил-2-циано-2-н-бутил-3-изопропил-сукцинат, диэтил-2-циано-2-н-бутил-3-изобутилсукцинат, диэтил-2-циано-2-н-бутил-3-н-пентилсукцинат, диэтил-2-циано-2-изобутил-3-изопропилсукцинат, диэтил-2-циано-2-изобутил-3-н-бутилсукцинат, диэтил-2-циано-2-изобутил-3-н-пентилсукцинат, диэтил-2-циано-2-н-пентил-3-изопропилсукцинат, диэтил-2-циано-2-н-пентил-3-н-бутилсукцинат, диэтил-2-циано-2-н-пентил-3-изобутилсукцинат, диэтил-2-циано-2-изопентил-3-изопропилсукцинат, диэтил-2-циано-2-изопентил-3-н-бутилсукцинат, диэтил-2-циано-2-изопентил-3-изобутилсукцинат, диэтил-2-циано-2-циклопентил-3-изопропил-сукцинат, диэтил-2-циано-2-циклопентил-3-н-бутилсукцинат и диэтил-2-циано-2-циклопентил-3-изобутилсукцинат.

В некоторых предпочтительных вариантах осуществления каталитический компонент по изобретению содержит в качестве внутреннего донора электронов, по меньшей мере, одно соединение, выбираемое из группы, включающей диэтил-2-циано-2,3-диизопропил-сукцинат, диэтил-2-циано-2,3-ди-н-бутилсукцинат, диэтил-2-циано-2,3-диизобутилсукцинат, диэтил-2-циано-2,3-ди-н-пентилсукцинат, диэтил-2-циано-2,3-ди-изопентилсукцинат, диэтил-2-циано-2-изопропил-3-н-бутилсукцинат, диэтил-2-циано-2-изопропил-3-изобутилсукцинат, диэтил-2-циано-2-изопропил-3-н-пентилсукцинат, диэтил-2-циано-2-изопропил-3-изопентилсукцинат, диэтил-2-циано-2-изопропил-3-циклопентилсукцинат, диэтил-2-циано-2-н-бутил-3-изопропилсукцинат, диэтил-2-циано-2-изобутил-3-изопропил-сукцинат, диэтил-2-циано-2-н-пентил-3-изопропилсукцинат, диэтил-2-циано-2-изопентил-3-изопропилсукцинат и диэтил-2-циано-2-циклопентил-3-изопропилсукцинат.

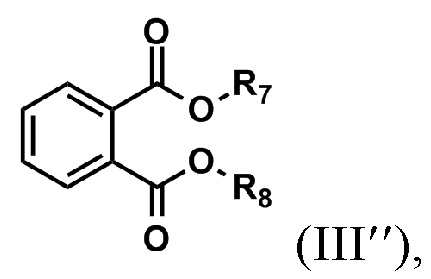

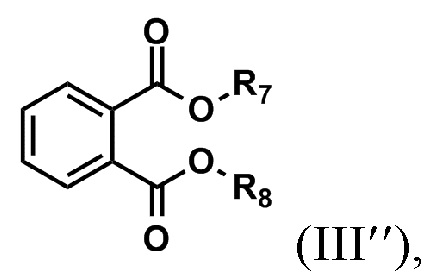

В некоторых вариантах осуществления каталитический компонент по изобретению содержит в качестве внутреннего донора электронов, по меньшей мере, одно соединение фталатного типа, представленное формулой (III”):

где заместители R7 и R8 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-алкарил, или замещенный или незамещенный; предпочтительно из группы, включающей C1-C8-алкил, C3-C8-циклоалкил и C6-C8-арил, или замещенный или незамещенный; более предпочтительно из группы, включающей замещенные или незамещенные C1-C6-алкильные группы; и еще более предпочтительно из группы, включающей метил, этил, н-пропил, изопропил, н-бутил, изобутил, н-пентил и изопентил.

Подходящие примеры соединения фталатного типа, представленного формулой (III''), включают, но не ограничиваются ими, диметилфталат, диэтилфталат, ди-н-пропилфталат, диизопропилфталат, ди-н-бутилфталат, диизобутилфталат, ди-н-пентилфталат и диизоамилфталат.

Предпочтительно соединение фталатного типа, представленное формулой (III''), выбирают из группы, включающей диэтилфталат, ди-н-пропилфталат, диизопропилфталат, ди-н-бутилфталат, диизобутилфталат и ди-н-пентилфталат. Наиболее предпочтительно соединение фталатного типа, представленное формулой (III''), выбирают из группы, включающей диэтилфталат, ди-изопропилфталат, ди-н-бутилфталат и ди-изобутилфталат.

В каталитическом компоненте по изобретению содержание титана находится в интервале от 1,0 до 8,0% масс. и предпочтительно от 1,6 до 6,0% масс.; содержание магния находится в интервале от 10,0 до 70,0% масс. и предпочтительно от 15,0 до 40,0% масс.; содержание галогена находится в интервале от 20,0 до 90,0% масс. и предпочтительно от 30,0 до 85,0% масс.; содержание внутреннего электронодонорного соединения находится в интервале от 2,0 до 30,0% масс. и предпочтительно от 3,0 до 20,0% масс. из расчета на общую массу каталитического компонента.

В некоторых вариантах осуществления каталитический компонент по изобретению содержит продукт реакции соединения магния, соединения титана, по меньшей мере, одного внутреннего электронодонорного соединения и вспомогательной осаждающей добавки, по меньшей мере, содержащей, по меньшей мере, одну вспомогательную осаждающую добавку а, представленную формулой (I). Соединения титана, соединения магния и внутренние электронодонорные соединения, которые могут быть использованы для получения компонентов катализатора Циглера-Натта способом растворения-осаждения, хорошо известны специалистам в данной области техники, и они могут быть использованы в обычных количествах, используемых в данной области, с получением каталитического компонента по настоящему изобретению. Некоторые примеры соединений титана и соединений магния описаны ниже.

В некоторых вариантах осуществления изобретения относительно одного моля соединения магния количество используемой вспомогательной осаждающей добавки a может находиться в интервале от 0,005 до 0,3 моль и предпочтительно от 0,01 до 0,05 моль; мольное отношение вспомогательной осаждающей добавки a к внутреннему электронодонорному соединению может находиться в интервале от 0,05:1 до меньше чем 0,8:1 и предпочтительно от 0,1:1 до 0,7:1.

В некоторых вариантах осуществления изобретения вспомогательная осаждающая добавка, используемая при получении каталитического компонента, дополнительно содержит описанную выше вспомогательную осаждающую добавку b, и количество используемой вспомогательной осаждающей добавки b находится в интервале от 0,01 до 5 моль, и предпочтительно от 0,5 до 3 моль относительно одного моля вспомогательной осаждающей добавки a.

Во втором аспекте настоящее изобретение предлагает способ получения каталитического компонента для полимеризации олефинов в соответствии с настоящим изобретением. В принципе любой способ, известный в данной области техники, который может быть использован для приготовления катализатора Циглера-Натта с помощью процесса растворения-осаждения, может быть использован для получения компонентов катализатора по настоящему изобретению, при условии, что вспомогательную осаждающую добавку, содержащую вспомогательную осаждающую добавку a, описанную выше, вводят в реакционную систему перед осаждением частиц твердого вещества.

Таким образом, настоящее изобретение предлагает способ получения каталитического компонента для полимеризации олефинов, включающий стадии:

1) растворения соединения магния в системе растворителей с получением раствора, содержащего соединение магния;

2) осаждения частиц магнийсодержащих твердых веществ из содержащего соединение магния раствора в присутствии вспомогательной осаждающей добавки, где вспомогательная осаждающая добавка содержит, по меньшей мере, одну вспомогательную осаждающую добавку a, представленную формулой (I):

где заместители R1 и R2 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил или C7-C10-аралкил, или замещенный или незамещенный; заместители R3 и R4 каждый независимо выбирают из группы, включающей C1-C20-алкил, C3-C20-циклоалкил, C6-C20-арил или C7-C20-аралкил, или замещенный или незамещенный;

где вспомогательная осаждающая добавка a, представленная формулой (I), содержит изомеры, представленные формулой (I-a) и/или формулой (I-b), в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на общую массу вспомогательной осаждающей добавки a, представленной формулой (I); и

3) нанесения активного компонента на основе титана на частицы магнийсодержащих твердых веществ с получением твердого каталитического компонента.

Первый типичный способ, который может быть использован для приготовления каталитического компонента для полимеризации олефинов по настоящему изобретению, включает следующие стадии:

(1) взаимодействия соединения магния со спиртовым соединением необязательно в присутствии инертного углеводородного растворителя с получением однородного раствора аддукта (соединение магния)-спирт;

(2) взаимодействия раствора аддукта (соединение магния)-спирт со стадии (1) с первым соединением титана в присутствии вспомогательной осаждающей добавки с получением содержащей твердый осадок смеси, где вспомогательная осаждающая добавка содержит, по меньшей мере, одну вспомогательную осаждающую добавку a, представленную формулой (I):

где заместители R1 и R2 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-аралкил, или замещенный или незамещенный; заместители R3 и R4 каждый независимо выбирают из группы, включающей C1-C20-алкил, C3-C20-циклоалкил, C6-C20-арил и C7-C20-аралкил, или замещенный или незамещенный;

где вспомогательная осаждающая добавка a, представленная формулой (I), содержит изомеры, представленные формулой (I-a) и/или формулой (I-b), в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на общую массу вспомогательной осаждающей добавки а, представленной формулой (I):

(3) контактирования смеси со стадии (2) с первым внутренним электронодонорным соединением с получением суспензии;

(4) подвергания суспензии со стадии (3) разделению (твердое вещество)/жидкость с получением первого твердого промежуточного продукта и контактирования полученного первого твердого промежуточного продукта со вторым соединением титана и необязательно вторым внутренним электронодонорным соединением с получением смеси;

(5) подвергания смеси со стадии (4) разделению (твердое вещество)/жидкость с получением второго твердого промежуточного продукта и обработки второго твердого промежуточного продукта третьим соединением титана с образованием твердого каталитического компонента; и

(6) выделения твердого каталитического компонента.

Первое, второе и третье соединения титана, используемые в первом способе, могут быть одинаковыми или разными, и первый и второй внутренние доноры электронов могут быть одинаковыми или разными.

В конкретном варианте осуществления первый способ включает следующие стадии: (1) проведения первой реакции контактирования соединения магния и спиртового соединения в инертном углеводородном растворителе с получением однородного раствора аддукта (соединение магния)-спирт; (2) проведения второй реакции контактирования однородного раствора со стадии (1) и первого соединения титана в присутствии вспомогательной осаждающей добавки с получением содержащей твердый осадок смеси; (3) проведения третьей реакции контактирования смеси со стадии (2) и первого внутреннего электронодонорного соединения с получением суспензии; (4) подвергания суспензии со стадии (3) разделению (твердое вещество)/жидкость, проведения четвертой реакции контактирования получаемого твердого промежуточного продукта со вторым соединением титана и вторым внутренним электронодонорным соединением и затем проведения разделения (твердое вещество)/жидкость с получением твердого промежуточного продукта; (5) проведения пятой реакции контактирования твердого промежуточного продукта со стадии (4) с третьим соединением титана, после чего следует разделение (твердое вещество)/жидкость и подвергание получаемого твердого продукта промывке инертным растворителем и сушке с получением готового твердого каталитического компонента.

Спиртовое соединение, используемое в первом способе, может представлять собой одно или несколько соединений, выбираемых из линейного или разветвленного C1-C10-алифатического спирта, C3-C12-алициклического спирта, C6-C20-арилового спирта и C7-C20-аралкилового спирта. Примеры спиртового соединения включают, но не ограничиваются ими, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, 2-бутанол, н-пентанол, изопентанол, н-гексанол, изогексанол, 2-этилгексанол, бензиловый спирт, фенилэтанол, циклопентанол, метилциклопентанол, циклогексанол и их смеси, предпочтительно 2-этилгексанол.

В первом способе относительно одного моля магния количество используемого спиртового соединения находится в интервале от 2 до 4 моль и предпочтительно от 2,5 до 3,5 моль, и общее количество соединений титана, используемых на стадиях (2), (4) и (5), находится в интервале от 1 до 40 моль и предпочтительно от 1,5 до 35 моль.

Технологические условия, используемые в первом способе, включают: на стадии (1) температура реакции/первой реакции контактирования находится в интервале от 30 до 150°C и предпочтительно от 60 до 140°C, и время реакции находится в интервале от 0,5 до 10 час и предпочтительно от 0,5 до 6 час; на стадии (2) температура реакции/второй реакции контактирования находится в интервале от -40 до 0°C и предпочтительно от -30 до -20°C, и время реакции находится в интервале от 3 до 5 час и предпочтительно от 3,5 до 4,5 час; на стадии (3) температура реакции/третьей реакции контактирования находится в интервале от 20 до 120°C и предпочтительно от 70 до 110°C, и время реакции находится в интервале от 0,5 до 6 час и предпочтительно от 1 до 4 час; на стадии (4) температура реакции/четверной реакции контактирования находится в интервале от 50 до 150°C и предпочтительно от 80 до 120°C, и время реакции находится в интервале от 1 до 6 час и предпочтительно от 2,5 до 4,5 час; на стадии (5) температура обработки/реакции пятого контактирования находится в интервале от 50 до 150°C и предпочтительно от 80 до 120°C, и время находится в интервале от 1 до 6 час и предпочтительно от 2,5 до 4,5 час.

Больше подробной информации по приведенному выше способу можно найти в документе CN 106317275, полное описание которого включено в данный документ посредством ссылки.

Второй типичный способ, который может быть использован для приготовления каталитического компонента для полимеризации олефинов по настоящему изобретению, включает следующие стадии:

(1) контактирования соединение магния с органическим эпоксисоединением и фосфорорганическим соединением необязательно в присутствии инертного углеводородного растворителя с образованием однородного раствора соединения магния;

(2) взаимодействия раствора соединения магния со стадии (1) с первым соединением титана и первым внутренним электронодонорным соединением в присутствии вспомогательной осаждающей добавки с получением содержащей твердый осадок суспензии, где вспомогательная осаждающая добавка содержит, по меньшей мере, одну вспомогательную осаждающую добавку a, представленную формулой (I):

где заместители R1 и R2 каждый независимо выбирают из группы, включающей C1-C10-алкил, C3-C10-циклоалкил, C6-C10-арил и C7-C10-аралкил, или замещенный или незамещенный; заместители R3 и R4 каждый независимо выбирают из группы, включающей C1-C20-алкил, C3-C20-циклоалкил, C6-C20-арил и C7-C20-аралкил, или замещенный или незамещенный;

где вспомогательная осаждающая добавка a, представленная формулой (I), содержит изомеры, представленные формулой (I-a) и/или формулой (I-b), в количестве больше чем 80% масс., предпочтительно больше чем 90% масс., более предпочтительно больше чем 95% масс. и еще более предпочтительно больше чем 98% масс. из расчета на общую массу вспомогательной осаждающей добавки a, представленной формулой (I):

(3) подвергания суспензии со стадии (2) разделению (твердое вещество)/жидкость с получением первого твердого промежуточного продукта и контактирования первого твердого промежуточного продукта со вторым соединением титана и необязательно вторым внутренним электронодонорным соединением с получением смеси;

(4) подвергания смеси со стадии (3) разделению (твердое вещество)/жидкость с получением второго твердого промежуточного продукта;

(5) обработки второго твердого промежуточного продукта третьим соединением титана 1-4 раза с образованием твердого каталитического компонента; и

(6) выделения твердого каталитического компонента.

Первое, второе и третье соединения титана, используемые во втором способе, могут быть одинаковыми или разными, и первый и второй внутренние доноры электронов могут быть одинаковыми или разными.

В конкретном варианте осуществления второй способ включает следующие стадии: (1) проведения первой реакции контактирования соединения магния с органическим эпоксисоединением и фосфорорганическим соединением в инертном углеводородном растворителе с получением однородного раствора соединения магния; (2) проведения второй реакции контактирования однородного раствора со стадии (1) с первым соединением титана и первым внутренним электронодонорным соединением в присутствии вспомогательной осаждающей добавки с получением содержащей твердый осадок суспензии; (3) подвергания содержащей твердый осадок суспензии со стадии (2) разделению (твердое вещество)/жидкость с получением твердого промежуточного продукта A и проведения третьей реакции контактирования твердого промежуточного продукта A со вторым соединением титана и вторым внутренним электронодонорным соединением, после чего следует разделение (твердое вещество)/жидкость с получением твердого промежуточного продукта B; (4) проведения четвертой реакции контактирования твердого промежуточного продукта B со стадии (3) с третьим соединением титана, после чего следует разделение (твердое вещество)/жидкость с получением твердого промежуточного продукта C; обработки твердого промежуточного продукта C третьим соединением титана 1-3 раза, после чего следует разделение (твердое вещество)/жидкость и подвергание получаемого твердого продукта промывке инертным растворителем и сушке с получением готового твердого каталитического компонента.

Органическое эпоксисоединение, используемое во втором способе, может представлять собой, по меньшей мере, соединение, выбираемое из эпоксиэтана, эпоксипропана, эпоксибутана, винилэпоксиэтана, бутадиендиоксида, эпоксихлорпропана, простого метилглицидилового эфира и простого диглицидилового эфира, и предпочтительно представляет собой эпоксихлорпропан.

Фосфорорганическое соединение, используемое во втором способе, может представлять собой, по меньшей мере, соединение, выбираемое из сложных гидрокарбиловых эфиров или галогенированных сложных гидрокарбиловых эфиров фосфорной или фосфористой кислоты, предпочтительно, по меньшей мере, соединение, выбираемое из триметилфосфата, триэтилфосфата, трибутилфосфата, трифенилфосфата, триметилфосфита, триэтилфосфита, трибутилфосфита и бензилфосфита, и более предпочтительно представляет собой трибутилфосфат.

Во втором способе относительно одного моля магния количество используемого органического эпоксисоединения находится в интервале от 0,2 до 10 моль и предпочтительно от 0,5 до 4,0 моль; количество используемого фосфорорганического соединения находится в интервале от 0,1 до 3,0 моль и предпочтительно от 0,3 до 1,5 моль; и общее количество используемых соединений титана находится в интервале от 3 до 40 моль и предпочтительно от 5 до 35 моль.

Технологические условия, используемые во втором способе, включают: на стадии (1) температура реакции/первой реакции контактирования находится в интервале от 0 до 80°C и предпочтительно от 10 до 60°C, и время реакции находится в интервале от 0,5 до 10 час и предпочтительно от 0,5 до 6 час; на стадии (2) температура реакции/второй реакции контактирования находится в интервале от -40 до 0°C и предпочтительно от -30 до -20°C, и время реакции находится в интервале от 3 до 5 час и предпочтительно от 3,5 до 4,5 час; на стадии (3) температура реакции/третьей реакции контактирования находится в интервале от 50 до 150°C и предпочтительно от 80 до 120°C, и время реакции находится в интервале от 1 до 6 час и предпочтительно от 2,5 до 4,5 час; на стадии (5) температура обработки/четверной реакции контактирования находится в интервале от 50 до 150°C, и предпочтительно от 80 до 120°C, и время находится в интервале от 1 до 6 час, предпочтительно от 2,5 до 4,5 час.

Более подробную информацию по описанному выше способу можно найти в документе CN 101864009, полное описание которого включено в данный документ посредством ссылки.

Любое внутреннее электронодонорное соединение, известное в данной области техники, которое может придавать желаемые свойства полиолефиновому каталитическому компоненту, может быть использовано в способах по настоящему изобретению в качестве внутреннего донора электронов или первого и/или второго внутреннего донора электронов. В некоторых вариантах осуществления способов по настоящему изобретению используют, по меньшей мере, одно соединение, представленное формулой (III), формулой (III’) или формулой (III”), которые описаны выше как первый и/или второй внутренний донор электронов. Первый и второй внутренние доноры электронов могут быть одинаковыми или разными.

В приведенных выше первом и втором способах получения мольное отношение первого внутреннего электронодонорного соединения ко второму внутреннему электронодонорному соединению может составлять (0,1-10):1, предпочтительно (0,2-5): 1 и более предпочтительно (0,2-1):1.

Примеры соединения магния, которое может быть использовано в описанных выше первом и втором способах получения, включают одно или несколько соединений, представленных формулой (IV), гидратов, представленных формулой (V), и спиртовых аддуктов, представленных формулой (VI):

MgR8R9 (IV)

MgR8R9·qH2O (V)

MgR8R9·pR0OH (VI)

где заместители R8 и R9 каждый независимо выбирают из группы, включающей галоген, C1-C5-гидрокарбил, C1-C5-гидрокарбил-окси-группу, C1-C5-галогенгидрокарбил и C1-C5-галоген-гидрокарбилокси-группу; предпочтительно заместители R8 и R9 каждый независимо представляют собой фтор, хлор, бром или йод, предпочтительно хлор или бром,

где в формуле (V) q имеет значение от 0,1 до 6,0 и предпочтительно от 2,0 до 3,5;

где в формуле (VI) заместитель R0 представляет собой C1-C18-гидрокарбил, предпочтительно C1-C5-алкил; и p имеет значения от 0,1 до 6,0 и предпочтительно от 2,0 до 3,5.

В некоторых предпочтительных вариантах осуществления изобретения соединение магния представляет собой, по меньшей мере, соединение, выбираемое из дихлорида магния, дибромида магния, хлорида феноксимагния, хлорида изопропоксимагния и хлорида бутоксимагния.

В некоторых более предпочтительных вариантах осуществления изобретения соединением магния является безводный дихлорид магния.

Инертный углеводородный растворитель может представлять собой любой углеводородный растворитель, обычно используемый в данной области техники, который химически не взаимодействует с соединением магния, такой как, по меньшей мере, растворитель из числа алканов, циклоалканов и ароматических углеводородов, предпочтительно, по меньшей мере, растворитель из числа декана, бензола, толуола и ксилола и более предпочтительно толуола.

Соединение титана, полезное в способах по настоящему изобретению, включает, по меньшей мере, соединение, представленное формулой (VII):

TiXm(OR10)4-m (VII),

где заместитель R10 представляет собой C1-C20-гидрокарбил, предпочтительно C1-C5-алкил; X представляет собой хлор, бром, или йод; и m имеет значения 1, 2, 3 или 4.

В некоторых предпочтительных вариантах осуществления изобретения соединение титана представляет собой, по меньшей мере, соединение, выбираемое из тетрахлорида титана, тетрабромида титана, тетрайодида титана, тетраалкоксититана, тригалогенида алкоксититана, дигалогенида диалкоксититана и галогенида триалкоксититана.

В некоторых более предпочтительных вариантах осуществления изобретения соединение титана представляет собой тетрахлорид титана.

В третьем аспекте настоящее изобретение предлагает катализатор полимеризации олефинов, содержащий:

1) каталитический компонент, который описан в первом аспекте настоящего изобретения;

2) алкилалюминиевое соединение; и

3) необязательно внешнее электронодонорное соединение.

Предпочтительно мольное отношение компонента 1) к компоненту 2) в значениях (титан:алюминий) составляет (5-5000):1, предпочтительно (20-1000):1 и более предпочтительно (50-500):1.

Алкилалюминиевое соединение компонента 2) может представлять собой одно или несколько разных алкилалюминиевых соединений, которые могут быть использованы в качестве сокатализатора катализаторов типа Циглера-Натта, обычно используемых в области полимеризации олефинов.

В некоторых предпочтительных вариантах осуществления изобретения алкилалюминиевое соединение компонента 2) включает, по меньшей мере, одно соединение, представленное формулой (VIII):

AlR'n’X'3-n’ (VIII),

где заместитель R’ выбирают из H, C1-C20-алкила и C6-C20-арила, X' представляет собой галоген, и 1≤n'≤3.

В некоторых более предпочтительных вариантах осуществления изобретения алкилалюминиевое соединение представляет собой, по меньшей мере, соединение, выбираемое из триметилалюминия, триэтилалюминия, триизобутилалюминия, три-н-гексилалюминия, три-н-октилалюминия, моногидродиэтилалюминия, моногидродиизобутил-алюминия, хлорида диэтилалюминия, хлорида диизобутил-алюминия, хлорида сесквиэтилалюминия и дихлорида этилалюминия.

В соответствии с настоящим изобретением нет особенного ограничения по типу и количеству внешнего электронодонорного соединения. Внешнее электронодонорное соединение может представлять собой одно или несколько разных соединений, обычно используемых в области полимеризации олефинов, которые могут быть использованы в качестве внешнего электронодонорного соединения в катализаторе Циглера-Натта. При применении внешнее электронодонорное соединение используют в количестве, обычном в данной области техники.

В некоторых предпочтительных вариантах осуществления изобретения мольное отношение компонента 3) к компоненту 2) в значениях (кремний:алюминий) составляет 1:(0,1-500), предпочтительно 1:(1-300) и более предпочтительно 1:(3-100).

В некоторых предпочтительных вариантах осуществления изобретения внешнее электронодонорное соединение включает, по меньшей мере, соединение, представленное формулой (IX):

R1''m''R2''n''Si(OR3'')4-m''-n'' (IX),

где заместители R1'' и R2'' каждый независимо выбирают из H, галогена, C1-C20-алкил или -галогеналкила, C3-C20-циклоалкила и C6-C20-арила; заместитель R3'' выбирают из C1-C20-алкила или -галоген-алкила, C3-C20-циклоалкила и C6-C20-арила; m'' и n'' независимо представляют собой целые числа от 0 до 3, и m''+n''<4.

В некоторых более предпочтительных вариантах осуществления изобретения внешнее электронодонорное соединение представляет собой, по меньшей мере, соединение, выбираемое из триметил-метоксисилана, триметилэтоксисилана, триметилфенокситриэтил-метоксисилана, триэтилэтоксисилана, диметилдиметоксисилана, диметилдиэтоксисилана, этилизопропилдиметоксисилана, пропил-изопропилдиметоксисилана, диизопропилдиметоксисилана, диизобутилдиметоксисилана, изопропилизобутилдиметоксисилана, ди-трет-бутилдиметоксисилана, трет-бутилметилдиметоксисилана, трет-бутилэтилдиметоксисилана, трет-бутилпропилдиметоксисилана, трет-бутилизопропилдиметоксисилана, трет-бутилбутилдиметоксисилана, трет-бутилизобутилдиметоксисилана, трет-бутил-втор-бутил-диметоксисилана, трет-бутилпентилдиметоксисилана, трет-бутил-нонилдиметоксисилана, трет-бутилгексилдиметоксисилана, трет-бутилгептилдиметоксисилана, трет-бутилоктилдиметоксисилана, трет-бутилдецилдиметоксисилана, метил-трет-бутилдиметоксисилана, циклогексилметилдиметоксисилана, циклогексилэтилдиметоксисилана, циклогексилпропилдиметоксисилана, циклогексилизобутилдиметокси-силана, дициклогексилдиметоксисилана, циклогексил-трет-бутил-диметоксисилана, циклопентилметилдиметоксисилана, циклопентил-этилдиметоксисилана, циклопентилпропилдиметоксисилана, циклопентил-трет-бутилдиметоксисилана, дициклопентилдиметокси-силана, циклопентилциклогексилдиметоксисилана, ди(2-метил-циклопентил)диметоксисилана, дифенилдиметоксисилана, дифенил-диэтоксисилана, фенилтриэтоксисилана, метилтриметоксисилана, метилтриэтоксисилана, этилтриметоксисилана, этилтриэтоксисилана, пропилтриметоксисилана, изопропилтриметоксисилана, бутил-триметоксисилана, бутилтриэтоксисилана, изобутилтриметокси-силана, трет-бутилтриметоксисилана, втор-бутилтриметоксисилана, пентилтриметоксисилана, изопентилтриметоксисилана, циклопентил-триметоксисилана, циклогексилтриметоксисилана, дифенилдиметокси-силана, дифенилдиэтоксисилана, фенилтриметоксисилана, фенил-триэтоксисилана, н-пропилтриметоксисилана, винилтриметокси-силана, тетраметоксисилана, тетраэтоксисилана, тетрабутокси-силана, 2-этилпиперидил-2-трет-бутилдиметоксисилана, 1,1,1-трифтор-2-пропил-2-этилпиперидилдиметоксисилана и 1,1,1-трифтор-2-пропилметилдиметоксисилана.

В некоторых других предпочтительных вариантах осуществления настоящего изобретения внешнее электронодонорное соединение представляет собой, по меньшей мере, соединение, выбираемое из дициклопентилдиметоксисилана, диизопропилдиметоксисилана, диизобутилдиметоксисилана, циклогексилметилдиметоксисилана, метил-трет-бутилдиметоксисилана и тетраметоксисилана.

В четвертом аспекте настоящее изобретение предлагает форполимеризованный катализатор полимеризации олефинов, содержащий форполимер, полученный путем проведения форполимеризации с использованием каталитического компонента, который описан в первом аспекте настоящего изобретения, или катализатора, который описан в третьем аспекте настоящего изобретения, и олефина, где форполимер имеет кратность форполимеризации от 5 до 1000 г полиолефина/г каталитического компонента, предпочтительно от 10 до 500 г полиолефина/г каталитического компонента. Предпочтительно олефином, используемым при форполимеризации, является этилен или пропилен.

В некоторых вариантах осуществления изобретения температура форполимеризации составляет от -20 до 80°C, и предпочтительно от 10 до 50°C.

В пятом аспекте настоящее изобретение предлагает способ полимеризации олефинов, где олефин полимеризуют под действием каталитического компонента, который описан в первом аспекте настоящего изобретения, катализатора, который описан в третьем аспекте настоящего изобретения, или форполимеризованного катализатора, который описан в четвертом аспекте настоящего изобретения. Олефин имеет формулу CH2=CHR, где заместитель R представляет собой водород, C1-C6-алкил или фенил.

Способ полимеризации олефинов, предложенный в настоящем изобретении, может быть использован для гомополимеризации олефинов, а также для сополимеризации множества олефинов. Олефин представляет собой, по меньшей мере, олефин, выбираемый из этилена, пропилена, 1-бутена, 1-пентена, 1-гексана, 1-октена и 4-метил-1-пентена. Предпочтительно олефин может представлять собой, по меньшей мере, олефин из числа этилена, пропилена, 1-бутена, 4-метил-1-пентена и 1-гексена. Предпочтительно олефином является пропилен.

При получении полиолефинов каталитические компоненты в соответствии с настоящим изобретением, то есть, каталитический компонент, предложенный в настоящем изобретении, алкилалюминиевое соединение в качестве сокатализатора и необязательное внешнее электронодонорное соединение могут быть введены в контакт друг с другом перед введением их в контакт с олефиновым мономером (в промышленности это называют «пред-контактированием» или «пред-комплексообразованием»), и также возможно отдельное добавление трех компонентов в реактор полимеризации для проведения реакции полимеризации, то есть, никакого «пред-контактирования» не проводят. В способе полимеризации олефинов, предложенном в настоящем изобретении, предпочтительно проведение «пред-контактирования» компонентов катализатора полимеризации олефинов. Время «пред-контактирования» составляет 0,1-30 мин и предпочтительно 1-10 мин, а температура «пред-контактирования» составляет от -20 до 80°C и предпочтительно от 10 до 50°C.

В некоторых вариантах осуществления катализатор по настоящему изобретению вначале подвергают форполимеризации до некоторой степени в присутствии небольшого количества олефинового мономера с получением форполимеризованного катализатора, а затем форполимеризованный катализатор вводят в дальнейший контакт с олефиновым мономером с получением олефинового полимера. В промышленности эту технологию называют процессом «форполимеризации», и она помогает улучшить полимеризационную активность катализатора и увеличить объемную плотность полимера. В способе полимеризации олефинов, предложенном в настоящем изобретении, процесс «форполимеризации» можно использовать или не использовать. Предпочтительно процесс «форполимеризации» используют.

В способе полимеризации олефинов по настоящему изобретению условия полимеризации могут представлять собой обычные в данной области техники условия.

Без привязки к какой-либо конкретной теории полагают, что вспомогательная осаждающая добавка a, используемая в настоящем изобретении, то есть, сложный эфир диола, имеющая содержание изомеров с определенной оптической конфигурацией (изомеры R, R-конфигурации и/или S, S-конфигурации) больше чем 80%, могут быть легко удалены из твердого каталитического компонента по сравнению с традиционным соответствующим эфиром диола промышленных продуктов (обычно имеющим содержание изомеров R, R-конфигурации и/или S, S-конфигурации приблизительно 40%). Следовательно, содержание остаточной вспомогательной осаждающей добавки в твердом каталитическом компоненте, полученном в соответствии со способом по настоящему изобретению, является относительно низким и не вмешивается в функционирование компонента внутреннего донора электронов.

Более того, установлено, что вспомогательная осаждающая добавка a, то есть, сложный эфир диола, имеющая содержание изомеров с определенной оптической конфигурацией (изомеров R, R-конфигурации и/или S, S-конфигурации) больше чем 80%, может функционировать хорошо, так что форма частиц полученного каталитического компонента становится лучше.

Примеры

Чтобы сделать настоящее изобретение проще для понимания, оно описано подробно со ссылкой на примеры, которые приведены только для иллюстративных целей и не ограничивают объем настоящего изобретения.

В настоящем изобретении используют следующие методы испытания.

(1) Чистота и диастереоизомерное отношение вспомогательной осаждающей добавки a, сложного эфира диола: определяют с использованием высокоэффективного жидкостного хроматографа Acquity UPLC от компании Waters Company, США.

(2) Конфигурация соединения вспомогательной осаждающей добавки: определяют с использованием прибора ядерного магнитного резонанса Brukerdmx (300 МГц, растворитель CDCl3, внутренний стандарт ТСМ (TMS) и температура измерения 300°K).

(3) Содержание сложного эфира диола в каталитическом компоненте: определяют с использованием высокоэффективного жидкостного хроматографа Acquity UPLC от компании Waters Company, США.

(4) Показатель текучести расплава полимера (ПТР (MI)): определяют в соответствии со стандартом GB/T3682-2000.

(5) Показатель стереорегулярности (ПС (II)) пропиленового полимера: определяют по методу экстракции гептаном, в котором 2 г образца сухого полимера экстрагируют кипящим гептаном в экстракторе 6 час, затем оставшееся вещество сушат до постоянного веса и отношение веса (г) оставшегося полимера к 2 г принимают за показатель стереорегулярности.

(6) Расчет активности (Ac): активность катализатора = (масса произведенного полиолефина/(масса твердого каталитического компонента) (кг/г).

(7) Измерение объемной плотности (ОП (BD)): порошок полученного полимера сбрасывают свободно из воронки с высоты 10 см в контейнер объемом 100 мл и порошок полимера в контейнере взвешивают (М в г), затем рассчитывают объемную плотность M/100 г/см3.

(8) Молекулярно-массовое распределение полимера, ММР (MWD) (ММР=Mw/Mn): измеряют при 150°C с использованием прибора PL-GPC220 с трихлорбензолом в качестве растворителя (стандартный образец полистирол, расход 1,0 мл/мин, колонка 3×Plgel 10 мкм MlxED-B 300×7,5 нм).

В настоящем изобретении используют ультравысокоэффективный жидкостной хроматограф, а условия разделения для жидкостного хроматографа корректируют так, чтобы сложные эфиры диола с R, R-конфигурацией и S, S-конфигурацией и сложные эфиры диола с R, S-конфигурацией имели разное время удерживания. В результате сложные эфиры диола с R, R- и S, S-конфигурацией отличают от сложных эфиров диола с R, S-конфигурацией. Конкретные условия разделения состоят в следующем:

(1) Колонка: ACQUITY UPLC BEH Shield RP18 (100 мм×2,1 мм, 1,7 мкм);

(2) Температура колонки: 35°C;

(3) Подвижная фаза: 75% метанол, 25% сверхчистая вода;

(4) Расход: 0,3 мл/мин;

(5) Длина волны детектирования PDA детектора: 229 нм.

При таких условиях время удерживания сложных эфиров диола с R, R- и S, S-конфигурациями является одинаковым и относительно коротким, и время удерживания сложных эфиров диола с R, S-конфигурацией является относительно длинным. Вместе с тем, конфигурации диастереомеров могут быть определены на основания сигналов 1H ЯМР.

Пример получения

Способы синтеза вспомогательной осаждающей добавки a, представленной формулой (I), соединений типа сложного эфира диола, которые используют в примерах, состоят в следующем.

Соединение 1: 2,4-пентилендибензоат (R, R-конфигурация+S, S-конфигурация):R, S-конфигурация=99,1:0,16

(1) Приготовление смеси R, R-2,4-пентиленгликоля и S, S-2,4-пентиленгликоля

Добавляют 500 г 2,4-пентиленгликоля к 1200 мл безводного диэтилового эфира, хорошо перемешивают, охлаждают до -50°C и выдерживают от 1 до 1,5 час. Реакционную смесь быстро фильтруют, собирают осажденные твердые вещества, и полученные таким образом твердые вещества затем перекристаллизовывают с диэтиловым эфиром при -20°C трижды, получают целевой продукт (184,4 г с чистотой 99,4% (ГХ (GC)).

Спектр 1H ЯМР (CDCl3/ТМС, 300 МГц) δ (м.д.): 1,202-1,258 (м, 6H, -CH(OH)CH3), 1,536-1,632 (м, 2H, -CH2CH(OH)CH3), 4,048-4,211 (м, 2H, рац-CH(OH)CH3).

(2) Синтез 2,4-пентилендибензоата

Добавляют 259,3 г бензоилхлорида в 500 мл толуола, получают раствор бензоилхлорида. 80 г смеси R, R-2,4-пентиленгликоля и S, S-2,4-пентиленгликоля, приготовленной выше, 152,3 г безводного пиридина и 4,0 г 4-диметилaминoпиридина добавляют в 100 мл толуола, после полного растворения твердых веществ полученный раствор добавляют по каплям в раствор бензоилхлорида и температуру поддерживают ниже 50°C. По завершению добавления по каплям температуру поднимают до 80°C в течение 4 час, затем температуру снова повышают для кипячения с обратным холодильником в течение 8 час. По завершении реакции реакционную смесь охлаждают до комнатной температуры, фильтруют, часть толуола удаляют из фильтрата с помощью ротационного испарения, и остающийся фильтрат энергично перемешивают и промывают до pH=12 с помощью такого же количества 10%-ного раствора карбоната натрия. Проводят разделение жидкости и органическую фазу промывают насыщенным раствором хлорида аммония до pH=6-7. После разделения органическую фазу сушат над безводным сульфатом магния, фильтруют, подвергают ротационной сушке и перегоняют при пониженном давлении, получают сырой продукт. Сырой продукт перекристаллизовывают с использованием н-гексана при -20°C с получением целевого продукта (142,7 г, чистота 99,26% (ЖХ (LC)), в котором содержание изомеров R, R-конфигурации и S, S-конфигурации составляет 99,1%, а диастереоизомерное отношение (R, R-конфигурация +S, S-конфигурация):R, S-конфигурация равно 99,1:0,16.

Спектр 1H ЯМР (CDCl3/ТМС, 300 МГц) δ (м.д.): 1,397-1,418 (д, 6H, -CH(OCO)CH3), 2,074-2,116 (м, 2H, -CH2CH(OCO)CH3), 5,287-5,350 (м, 2H, -CH2CH(OCO)CH3), 7,253-7,987 (м, 5H, -C6H5).

Соединение 2: 3,5-гептилендибензоат (R, R-конфигурация+S, S-конфигурация):R, S-конфигурация=96,3:1,0

(1) Приготовление смеси R, R-3,5-гептиленгликоля и S, S-3,5-гептиленгликоля

Смесь R, R-3,5-гептиленгликоля и S, S-3,5-гептиленгликоля (181,3 г, имеющую чистоту 99,6% (ГХ)), готовят, используя способ, аналогичный стадии (1) в синтезе соединения 1, но 2,4-пентиленгликоль заменяют на 3,5-гептиленгликоль.

Спектр 1H ЯМР (CDCl3/ТМС, 300 МГц) δ (м.д.): 0,923-0,972 (м, 6H, -CH(OH)CH2CH3), 1,476-1,589 (м, 4H, -CH2CH(OH)CH2CH3), 1,607-1,627 (м, 2H, -CH2CH(OH)CH2CH3), 3,815-3,909 (м, 2H, рац-CH(OH)CH3).

(2) Синтез 3,5-гептилендибензоата

3,5-Гептилендибензоат (142,7 г, чистота 97,3% (ЖХ)) синтезируют с использованием способа, аналогичного стадии (2) в синтезе соединения 1, но смесь R, R-2,4-пентиленгликоля и S, S-2,4-пентиленгликоля заменяют описанной выше смесью R, R-3,5-гептиленгликоля и S, S-3,5-гептиленгликоля. 3,5-Гептилендибензоат имеет содержание изомеров R, R-конфигурации и S, S-конфигурации 96,3%, а диастереоизомерное отношение (R, R-конфигурация +S, S-конфигурация):R, S-конфигурация равно 96,3:1,0.

Спектр 1H ЯМР (CDCl3/ТМС, 300 МГц) δ (м.д.): 0,933-0,983 (д, 6H, -CH(OCO)CH2CH3), 1,737-1,785 (м, 4H, -CH2CH(OCO)CH2CH3), 2,062-2,103 (м, 2H, -CH2CH(OCO)CH2CH3), 5,194-5,275 (м, 2H, -CH2CH(OCO)CH2CH3), 7,243-7,981 (м, 5H, -C6H5).

Соединение 3: 2,4-пентилендибензоат (R, R-конфигурация+S, S-конфигурация):R, S-конфигурация=37:60

Это соединение получают коммерческим путем и используют, как оно получено. Это соединение имеет содержание изомеров R, R-конфигурации и S, S-конфигурации 37%, а диастереоизомерное отношение (R, R-конфигурация +S, S-конфигурация):R, S-конфигурация равно 37:60.

Соединение 4: 3,5-гептилендибензоат (R, R-конфигурация +S, S-конфигурация):R, S-конфигурация =35:61

Это соединение получают коммерческим путем и используют, как оно получено. Это соединение имеет содержание изомеров R, R-конфигурации и S, S-конфигурации 35%, а диастереоизомерное отношение (R, R-конфигурация +S, S-конфигурация):R, S-конфигурация равно 35:61.

Пример 1

I. Приготовление каталитического компонента

(1) Приготовление раствора аддукта (дихлорид магния)-спирт:

В реактор, в котором воздух многократно заменяли азотом высокой чистоты, загружают последовательно 1400 мл изооктанола, 1400 мл толуола и 350 г безводного дихлорида магния. Содержимому позволяют реагировать в условиях со скоростью перемешивания 1300 об/мин и при температуре 115°C в течение 3,5 час до полного растворения твердых веществ с образованием однородного раствора аддукта (дихлорид магния)-спирт. Добавляют 52,5 мл тетрабутил-титаната и содержимому позволяют реагировать в условиях со скоростью перемешивания 1300 об/мин и при температуре 110°C в течение 1,5 час. Затем добавляют 1960 мл толуола и температуру поддерживают постоянной в течение получаса. Затем добавляют 140 мл толуола и 45 г соединения 1 и смеси позволяют реагировать в условиях со скоростью перемешивания 1300 об/мин и при температуре 50°C в течение 0,5 час, затем охлаждают до комнатной температуры, получают раствор аддукта (дихлорид магния)-спирт, содержащий вспомогательную осаждающую добавку.

(2) Приготовление каталитического компонента

Полученный выше содержащий вспомогательную осаждающую добавку раствор аддукта (дихлорид магния)-спирт добавляют по каплям в течение 3 час в реактор, в котором воздух был достаточно заменен азотом, содержащий 4200 мл тетрахлорида титана и 2800 мл толуола. По завершении добавления по каплям содержимое перемешивают -25°C для полного взаимодействия в течение 0,5 час и затем нагревают до 110°C на протяжении 6 час. Добавляют 35 г диметилового эфира 2-изопропил-2-изопентил-1,3-пропиленгликоля и 100 мл толуола и температуру поддерживают при 110°C в течение 2 час. Затем жидкость отфильтровывают, получают твердый промежуточный продукт. К твердому промежуточному продукту добавляют 6300 мл толуола и 700 мл тетрахлорида титана и смесь перемешивают при 80°C в течение 1 час, охлаждают до комнатной температуры и фильтруют при пониженном давлении. К полученному таким образом твердому промежуточному продукту добавляют 6300 мл толуола и 700 мл тетрахлорида титана, смесь нагревают до 80°C и добавляют 112 г диметилового эфира 2-изопропил-2-изопентил-1,3-пропиленгликоля и 100 мл толуола. После выдерживания при этой температуре в течение 1 час жидкость отфильтровывают. К полученному таким образом твердому промежуточному продукту добавляют 5600 мл толуола и 1400 мл тетрахлорида титана, смесь нагревают до 110°C, перемешивают 1 час и затем жидкость отфильтровывают. Полученный таким образом твердый продукт промывают 4 раза 6000 мл гексана и сушат, получают каталитический компонент для полимеризации олефинов 1.

II. Полимеризация пропилена

Приготовленный выше каталитический компонент 1 используют при полимеризации пропилена следующим образом.

В автоклав объемом 5 л после полной замены газовой фазой пропилена добавляют при комнатной температуре 5 мл раствора триэтилалюминия в гексане (имеющего концентрацию триэтилалюминия 0,5 ммоль/мл), 1 мл раствора циклогексилметилдиметоксисилана (CHMMS) в гексане (имеющего концентрацию CHMMS 0,10 ммоль/мл), 10 мл безводного гексана и 10 мг твердого каталитического компонента 1. Полимеризацию проводят при двух наборах условий: (1) 4,5 стандартных литра водорода-газа и 2 л жидкого пропилена, 70°C, время полимеризации 1 час, и после остановки перемешивания неполимеризованный пропиленовый мономер удаляют и собирают полученный полимер; (2) 1,0 стандартный литр водорода-газа и 2 л жидкого пропилена, 70°C, время полимеризации 2 час, и после остановки перемешивания неполимеризованный пропиленовый мономер удаляют и собирают полученный полимер. Данные по полимеризации представлены ниже в таблице 1.

Пример 2

Каталитический компонент 2 готовят, следуя методике получения, описанной в примере 1, за исключением того, что на стадии (1) соединение 1 заменяют соединением 2.

Полимеризацию пропилена проводят, следуя методике, описанной в примере 1, за исключением того, что каталитический компонент 1 заменяют каталитическим компонентом 2. Результаты полимеризации представлены в таблице 1.

Пример 3

I. Приготовление каталитического компонента

(1) Приготовление раствора дихлорида магния

В реактор, в котором воздух многократно заменяли азотом высокой чистоты, загружают последовательно при комнатной температуре 350 г безводного дихлорида магния, 4667 мл толуола, 576 мл эпихлоргидрина и 649 мл трибутилфосфата. Содержимое нагревают до 55°C при скорости перемешивания 1300 об/мин и позволяют реагировать в течение 3,0 час до полного растворения твердых веществ, получают однородный раствор хлорида магния.

(2) Приготовление каталитического компонента

Раствор дихлорида магния охлаждают до -28°C и к нему по каплям добавляют 4100 мл тетрахлорида титана, 290 мл толуола, 58 г соединения 1 и 36 г диметилового эфира 2-изопропил-2-изопентил-1,3-пропандиола. По завершении добавления по каплям реакционную смесь перемешивают при -28°C для полного взаимодействия в течение 1,0 час и затем нагревают до 80°C на протяжении 4,5 час. После выдерживания при этой температуре в течение 1,5 час жидкость удаляют фильтрованием под давлением и остаток промывают дважды 8750 мл толуола для каждого раза. Добавляют 51 г диметилового эфира 2-изопропил-2-изопентил-1,3-пропандиола и 6560 мл толуола и температуру поддерживают при 80°C в течение 1 час. Затем добавляют 4375 мл тетрахлорида титана и смесь нагревают до 110°C и перемешивают 1 час. Жидкость удаляют фильтрованием под давлением и добавляют 4200 мл толуола и 2800 мл тетрахлорида титана. Смесь перемешивают 1 час и жидкость удаляют фильтрованием под давлением. Затем добавляют 4200 мл толуола и 2800 мл тетрахлорида титана и смесь перемешивают 1 час. После удаления жидкости фильтрованием под давлением полученные твердые вещества промывают 5 раз 6000 мл гексана и сушат, получают каталитический компонент для полимеризации олефинов 3.

II. Полимеризация пропилена

Приготовленный выше каталитический компонент 3 используют при полимеризации пропилена следующим образом.

В автоклав объемом 5 л после полной замены газовой фазой пропилена добавляют при комнатной температуре 5 мл раствора триэтилалюминия в гексане (имеющего концентрацию триэтилалюминия 0,5 ммоль/мл), 1 мл раствора циклогексилметилдиметоксисилана (CHMMS) в гексане (имеющего концентрацию CHMMS 0,10 ммоль/мл), 10 мл безводного гексана и 10 мг твердого каталитического компонента 3. Полимеризацию проводят при двух наборах условий: (1) 4,5 стандартных литра водорода-газа и 2 л жидкого пропилена, 70°C, время полимеризации 1 час, и после остановки перемешивания неполимеризованный пропиленовый мономер удаляют и собирают полученный полимер; (2) 1,0 стандартный литр водорода-газа и 2 л жидкого пропилена, 70°C, время полимеризации 2 час, и после остановки перемешивания неполимеризованный пропиленовый мономер удаляют и собирают полученный полимер. Данные по полимеризации представлены ниже в таблице 1.

Пример 4

Каталитический компонент 4 готовят, следуя методике получения, описанной в примере 3, за исключением того, что на стадии (1) соединение 1 заменяют соединением 2.

Полимеризацию пропилена проводят, следуя методике, описанной в примере 3, за исключением того, что каталитический компонент 3 заменяют каталитическим компонентом 4. Результаты полимеризации представлены в таблице 1.

Сравнительный пример 1

Каталитический компонент C1 готовят, следуя методике получения, описанной в примере 1, за исключением того, что на стадии (1) соединение 1 заменяют соединением 3.

Полимеризацию пропилена проводят, следуя методике, описанной в примере 1, за исключением того, что каталитический компонент 1 заменяют каталитическим компонентом C1. Результаты полимеризации представлены в таблице 1.

Сравнительный пример 2

Каталитический компонент C2 готовят, следуя методике получения, описанной в примере 1, за исключением того, что на стадии (1) соединение 1 заменяют соединением 4.

Полимеризацию пропилена проводят, следуя методике, описанной в примере 1, за исключением того, что каталитический компонент 1 заменяют каталитическим компонентом C2. Результаты полимеризации представлены в таблице 1.

Сравнительный пример 3

Каталитический компонент C3 готовят, следуя методике получения, описанной в примере 3, за исключением того, что на стадии (1) соединение 1 заменяют соединением 3.

Полимеризацию пропилена проводят, следуя методике, описанной в примере 3, за исключением того, что каталитический компонент 3 заменяют каталитическим компонентом C3. Результаты полимеризации представлены в таблице 1.

Сравнительный пример 4

Каталитический компонент C4 готовят, следуя методике получения, описанной в примере 3, за исключением того, что на стадии (1) соединение 1 заменяют соединением 4.

Полимеризацию пропилена проводят, следуя методике, описанной в примере 3, за исключением того, что каталитический компонент 3 заменяют каталитическим компонентом C4. Результаты полимеризации представлены в таблице 1.

мас.%

кг ПП/г кат

г/см3

г/10мин

%

*A:B=(R, R-конфигурация +S, S-конфигурация):(R, S-конфигурация)

Из данных в таблице 1 можно увидеть, что, когда соединения сложного эфира диола R, R- и S, S-конфигурации используют в качестве вспомогательной осаждающей добавки при приготовлении каталитического компонента, содержание сложного эфира диола в качестве вспомогательной осаждающей добавки в полученном каталитическом компоненте является чрезвычайно низким, но каталитический компонент все еще сохраняет высокую активность и стереорегулярность, а полученный полипропилен имеет узкое молекулярно-массовое распределение. Наблюдают хорошую морфологию частиц порошка полипропилена, указывающую на то, что хорошей является морфология частиц каталитического компонента.

Пример 5

I. Приготовление каталитического компонента

(1) Приготовление раствора аддукта (дихлорид магния)-спирт

В реактор, в котором воздух многократно заменяли азотом высокой чистоты, загружают последовательно 1400 мл изооктанола, 1400 мл толуола и 350 г безводного дихлорида магния. Содержимому позволяют реагировать в условиях со скоростью перемешивания 1300 об/мин и при температуре 115°C в течение 3,5 час до полного растворения твердых веществ, получают однородный раствор аддукта (дихлорид магния)-спирт. Добавляют 52,5 мл тетрабутилтитаната и содержимому позволяют реагировать в условиях со скоростью перемешивания 1300 об/мин и при температуре 110°C в течение 1,5 час. Затем добавляют 1960 мл толуола и температуру поддерживают постоянной в течение получаса. Затем добавляют 140 мл толуола и 45 г соединения 1 и смеси позволяют реагировать в условиях со скоростью перемешивания 1300 об/мин и при температуре 5°C в течение 0,5 час, затем охлаждают до комнатной температуры, получают раствор аддукта (дихлорид магния)-спирт, содержащий вспомогательную осаждающую добавку.

(2) Приготовление каталитического компонента