Настоящее изобретение относится к способу получения технически чистого марганца путем испарения углеродсодержащего ферромарганца в индукционной вакуумной емкости.

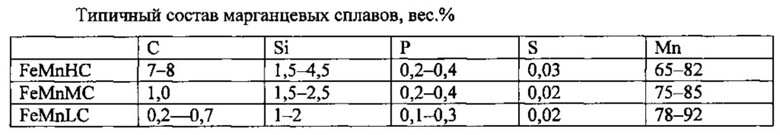

Марганец является одним из важнейших легирующих элементов в производстве стали. Он отличается высокой прочностью и большим пределом растяжения. Получение разных сортов стали с применением марганца достигается в результате использования марганецсодержащих легирующих добавок в процессе ее выплавки. К ним относятся произведенные в доменных печах или восстановительных печах марганцевые сплавы с высоким содержанием углерода, такие как FeMnHC (HCFeMn), и сплавы со средним содержанием углерода, такие как FeMnMC (MCFeMn), и низким содержанием углерода, такие как FeMnLC (LCFeMn), полученные в установках металлургии вторичных металлов.

В марганцевых сплавах, помимо углерода в названных количествах, содержатся также другие элементы, такие как фосфор и сера, вследствие чего применение материалов является ограниченным.

Однако спрос на технически чистый марганец постоянно расширяется для удовлетворения возрастающих требований к производству высококачественной стали. В настоящее время технически чистый марганец производится только электролитическим способом, поскольку чистый марганец технически невозможно получить восстановлением с помощью углерода, так как в этом случае помимо марганца образуются также устойчивые карбиды, в частности, Мn7С3.

Для этого используется насколько возможно чистый раствор сульфата марганца, который подвергают электролизу с использованием электродов из благородной стали при напряжении 5-7 Вольт. При этом на катоде образуется чистый марганец, на аноде -кислород, реагирующий затем с ионами марганца с образованием пиролюзита:

2MnSO4+2Н2O→2Мn+2H2SO4+O2.

Наряду с этим известно также получение марганца путем восстановления его оксидов алюминием (алюминотермия) или кремнием.

Другая возможность получения марганца состоит в нагреве упомянутых выше соединений марганца до температуры испарения марганца.

Однако чистый марганец образуется лишь при температуре свыше 1600°С, так как только при этой температуре начинает испаряться часть марганца, вследствие чего такой способ получения до настоящего времени был не рентабельным.

Задача настоящего изобретения заключается в создании способа непрерывного производства марганца путем испарения исходного сырья, который был бы не дорогостоящим и, следовательно, экономичным.

Данная задача решается посредством признаков, приведенных в пункте 1 формулы изобретения, в частности, в результате того, что способ проводят в вакууме при температурах выше температуры ликвидуса марганца, причем ковш с жидким углеродсодержащим ферромарганцем помещают в индукционный испаритель, получают металл в вакууме, и посредством системы вакуумных насосов и фильтровальной системы при 10-900 миллибарах и температуре свыше 1248°С при продувании инертным газом испаряют его и охлаждают при последующей работе установки водой, при этом пары марганца конденсируют в подвижной конденсационной камере при температуре от 1350 до 1400°С и непрерывно выпускают через сифонную обогреваемую летку в разливочную машину.

Установка и способ согласно изобретению представляют собой инновацию не только в смысле непрерывного получения марганца, но также и в отношении разливки.

Ниже приводится описание металлургических свойств марганца.

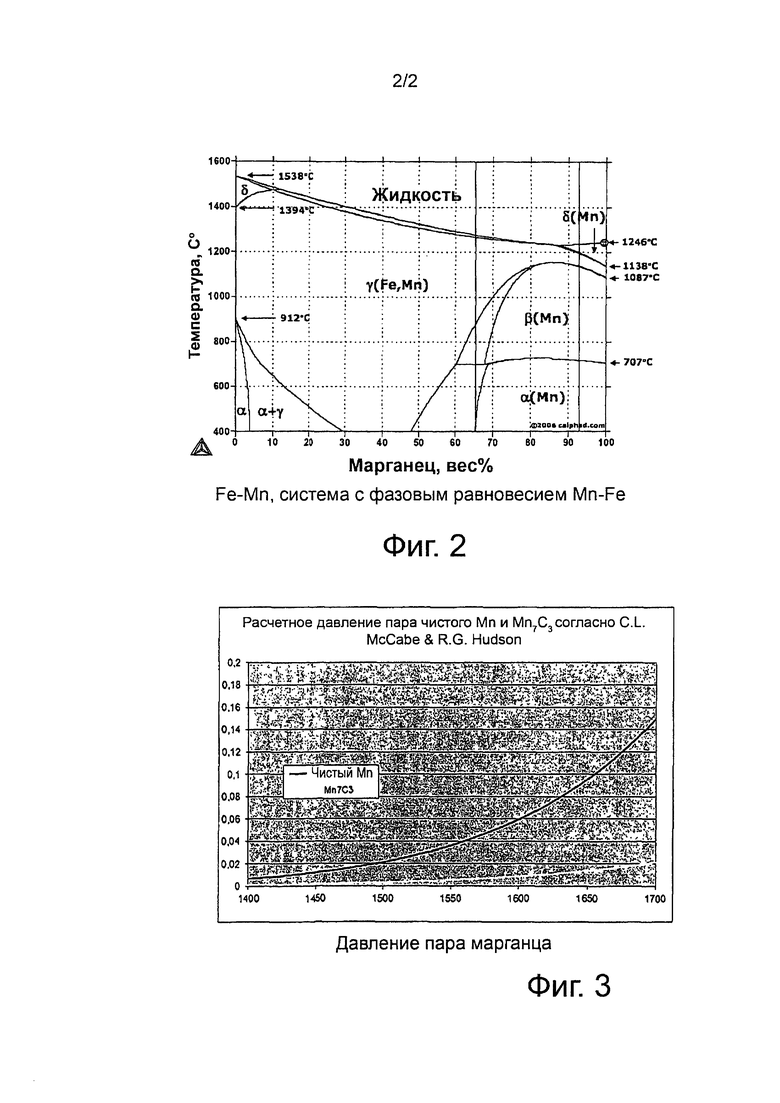

Двухкомпонентная система Mn-Fe представляет собой разные фазы перехода раствора «марганец - железо». Как видно из приведенной на фиг. 2 диаграммы, температура ликвидуса чистого марганца составляет 1246°С.

При содержании марганца от 65 до 92%, являющимся типичным для ферросплавов, температура ликвидуса составляет от 1246 до 1280°С. Это самая низкая температура, при которой начинает испаряться жидкий материал. Давление пара в зависимости от температуры имеет экспоненциально возрастающую кривую (см. фиг. 3).

Для наглядного объяснения физических условий осуществления способа согласно изобретению ниже приводится описание кинетики испарения марганца.

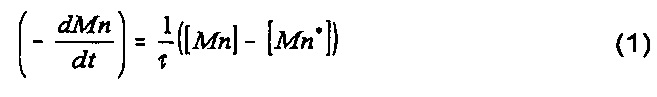

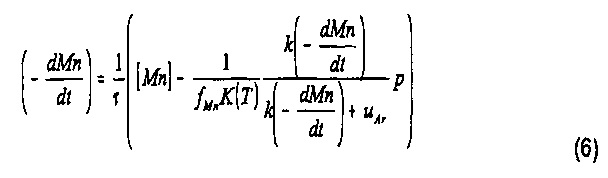

Кинетика испарения марганца - это функция давления, температуры и количества инертного газа. Сам процесс испарения происходит в результате фазового перехода жидкости в газ (пар) при заданной температуре и давлении согласно закону первого порядка, как это представлено в уравнении (1):

,

,

где: (-dMn/dt) - скорость испарения, %/мин.,

τ - постоянная фазового перехода, в минутах,

[Μn] - текущая концентрация марганца,

[Μn*] - равновесная концентрация Μn на текущей стадии процесса (p, Т, инертный газ).

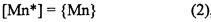

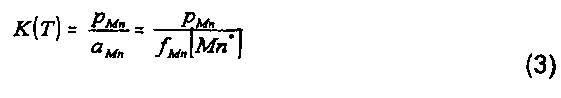

При фазовом равновесии (жидкость - газ):

,

,

выраженном через зависящую от температуры константу К (Т),

,

,

давление при испарении рМn, а также через коэффициент активности fMn в качестве функции состава металла равновесная концентрация марганца [Μn*] имеет следующий вид:

,

,

где:

При этом означают:

1. ΝΜn: объемный поток Μn в вакуумной емкости, норм.м3/мин., прямо пропорциональный скорости испарения, выраженной через k(-dMn/dt).

2. uАr: вдуваемый в вакуумную емкость объемный поток аргона, норм.м3/мин.

3. p: давление внутри испарительной емкости.

Уравнения (4) и (5) вместе с уравнением (1) дают следующую зависимость:

Уравнение (6) воспроизводит принцип регулирования применительно к следующим величинам:

- температура Τ металла, регулируемая в температурном диапазоне свыше 1246°С посредством индуктивного нагрева,

- давление p в емкости, регулируемое в диапазоне от 10 до 900 миллибар посредством системы вакуумных насосов,

- расход инертного газа uAr, регулируемый в диапазоне от 0,05 до 0,5 норм.м3/(т металла в мин.) с помощью нагнетательной системы.

Отсюда выводятся все основные параметры, необходимые для осуществления способа согласно изобретению с использованием устройства по изобретению.

Согласно изобретению предусмотрено, чтобы конденсация паров марганца происходила непрерывно с помощью вторичного охладителя, установленного в потоке паров внутри паропровода и имеющего коническую форму для улучшения стекания капель.

Дополнительно система вакуумных насосов снабжена вторичной системой водяного охлаждения, конденсатором и фильтром. Процесс испарения дополнительно поддерживается аргоном в качестве инертного газа, образующего как бы атмосферу защитного газа.

Технически чистый марганец непрерывно охлаждается водой, выпускается и подается в защитной атмосфере из аргона в разливочную машину, где он отливается в соответствующие желаемые форматы.

Предусмотрено регулировать во время процесса скорость испарения, температуру, величину разрежения и расходу инертного газа. Испаряемый материал может иметь разную концентрацию марганца, влияющую на скорость испарения, температуру и расход инертного газа.

Также необходимо обеспечить, чтобы испаряемый материал непрерывно или периодически поступал в индукционный испаритель.

Другой задачей настоящего изобретения является создание устройства для осуществления способа по изобретению.

Эта дополнительная задача решается посредством устройства в соответствии с приведенными в пункте 9 формулы изобретения признаками, в частности, посредством испарителя, в котором используют марганцевый сплав, который под вакуумом производит металл, который с использованием с системы вакуумных насосов и фильтровальной системы при давлении от 10 до 900 миллибар и температуре свыше 1248°С при продувании аргоном в качестве защитного газа испаряют и охлаждают с помощью первичного и вторичного водяных охладителей, при этом пары марганца собираются в жидком агрегатном состоянии в подвижной конденсационной камере при температуре от 1350 до 1400°С и непрерывно выпускаются через сифонную обогреваемую летку в разливочную машину.

Согласно другому варианту выполнения испаритель представляет собой индукционный испаритель, установленный на гидравлической платформе, выполненной с возможностью вертикального перемещения.

Согласно предпочтительному варианту выполнения устройства по изобретению подвижная конденсационная камера выполнена с возможностью горизонтального перемещения.

Согласно другому варианту выполнения индукционный испаритель и конденсационная камера герметично сообщены между собой посредством паропровода, содержащего первичный и вторичный водяные охладители.

Согласно особо предпочтительному варианту выполнения устройства по изобретению вторичный водяной охладитель находится внутри паропровода в потоке пара над конденсационной камерой.

Предусмотрено, чтобы паропровод был соединен с подводящим трубопроводом защитного (инертного) газа и чтобы защитный (инертный) газ циркулировал по паропроводу и подводящему трубопроводу, при этом парообразный марганец может отделяться с помощью вторичного, относящегося к подводящему трубопроводу конденсатора, а защитный (инертный) газ снова подается по подводящему трубопроводу в индукционный испаритель и, следовательно, в поток пара. При этом предусмотрено, чтобы в контур через подвод подпитки мог поступать дополнительный инертный газ для восполнения обусловленных процессом потерь и таким образом для регулирования концентрации внутри системы циркуляции.

Для поддержания насколько возможно постоянной концентрации защитного (инертного) газа в контуре дополнительный защитный газ может подаваться через подвод подпитки в подводящий трубопровод, из которого, пройдя вторичный фильтр, он снова может поступать в индукционный испаритель.

Ниже выполненное согласно изобретению устройство для осуществления способа по изобретению подробнее поясняется с помощью приводимого в качестве примера варианта выполнения со ссылкой на приложенный чертеж.

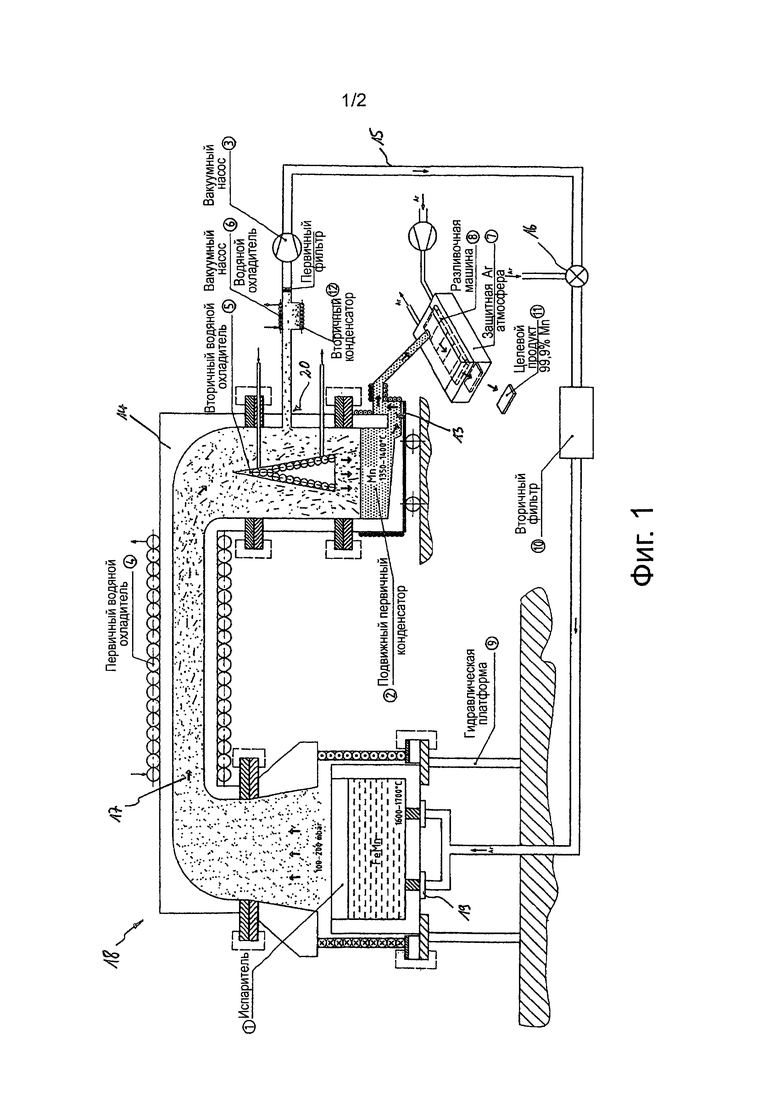

При этом на фигуре 1 изображено:

фиг. 1 - в схематическом виде устройство для осуществления способа, модель протекания процесса.

Как показано на фигуре 1, устройство 18 по существу содержит индукционный испаритель 1, внутри которого содержится загруженный FeMn при температуре 1600-1700°С в жидком агрегатном состоянии. Согласно данному варианту выполнения индукционный испаритель 1 размещен на гидравлической платформе 9, позволяющей его поднимать и опускать.

В донной части индукционного испарителя 1 предусмотрено наличие по меньшей мере одного соединительного элемента 19 для продувочной трубы, который связан с подводящим трубопроводом 15, по которому защитный газ, в данном случае аргон, поступает в индукционный испаритель 1. Через расплав FeMn защитный газ поднимается наверх, где вместе с испарившейся долей марганца собирается при давлении 100-200 миллибар в паропроводе 14 и затем отводится в виде потока 17 пара, показанного стрелкой. При этом паропровод 14 герметично сообщен с индукционным испарителем 1.

Находящийся в паропроводе 14 поток 17 пара проходит мимо первичного водяного охладителя 4, охватывающего паропровод снаружи, и при этом охлаждается. Во вторичном водяном охладителе 5 поток 17 пара охлаждается настолько, что происходит изменение агрегатного состояния марганца из газообразного в жидкое. Для того чтобы это можно было обеспечить эффективно и насколько возможно быстро, предусмотрено расположение вторичного водяного охладителя 5 внутри паропровода 14 в потоке 17 пара.

При этом вторичный водяной охладитель 15 выполнен конической формы и своей сужающейся стороной ориентирован в сторону поступающего потока 17 пара. На фигуре это изображено в виде равнобедренного треугольника.

Под вторичным водяным охладителем 15 размещена горизонтально подвижная конденсационная камера 2. Кроме того, конденсационная камера 2 может быть герметично сообщена с паропроводом 14.

Сконденсированный высокочистый марганец собирается в горизонтально подвижной конденсационной камере 2 и поддерживается при температуре 1350-1400°С в жидком агрегатном состоянии.

Подвижная конденсационная камера 2 снабжена сифонной леткой 13. Через эту летку 13 производится выпуск марганца и его подача в разливочную машину 8. Разливочная машина выполнена разделенной на камеры и также находится в атмосфере 7 защитного газа (аргона) и оборудована соответствующими техническими средствами для создания и поддержания атмосферы защитного газа. В разливочной машине марганец отливают в целевой продукт 11 соответствующего желаемого формата. Целевой продукт 11 состоит из марганца с чистотой 99,9%.

В то время как содержащие марганец пары в потоке 17 пара конденсируются вторичным водяным охладителем 5, образующий защитную атмосферу газ отсасывается через вывод 20 с помощью вакуумного насоса 3 и снова подается в подводящий трубопровод 15. Все еще содержащийся в защитном газе испарившийся марганец охлаждается во вторичном конденсаторе 12 и отделяется от защитной атмосферы. Для этого вторичный конденсатор 12 снабжен вакуумным насосом и водяным охладителем 6.

Очищенный от паров марганца защитный газ по подводящему трубопроводу 15 совершает циркуляцию и через подвод 16 подпитки и вторичный фильтр 10 снова поступает в индукционный испаритель. Через подвод 16 подпитки в контур снова поступает защитный газ для восполнения его потерь в ходе процесса, в результате чего постоянно поддерживается стабильная атмосфера из аргона в качестве защитного газа.

Перечень позиций

1 индукционный испаритель

2 конденсационная камера

3 вакуумный насос

4 первичный водяной охладитель

5 вторичный водяной охладитель

6 вакуумный насос с системой водяного охлаждения

7 защитная атмосфера из аргона

8 разливочная машина

9 гидравлическая платформа

10 вторичный фильтр

11 целевой продукт

12 вторичный конденсатор

13 летка

14 паропровод

15 подводящий трубопровод

16 подвод подпитки

17 поток пара

18 устройство

19 соединительный элемент продувочной трубы

20 вывод

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНО-УТИЛИЗАЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2143637C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ обезуглероживания ферросплавов | 1972 |

|

SU544388A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ПАРА С ПОСЛЕДУЮЩЕЙ КОНДЕНСАЦИЕЙ ЕГО С ПОЛУЧЕНИЕМ ОБЕССОЛЕННОЙ ВОДЫ | 2011 |

|

RU2461772C1 |

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ПАРОГЕНЕРАТОРОВ | 1995 |

|

RU2143638C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ СИСТЕМА ОХЛАЖДЕНИЯ ТОКОПРОВОДЯЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2012 |

|

RU2513118C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МАГНИЯ | 2013 |

|

RU2618018C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МАГНИЯ | 2013 |

|

RU2730309C2 |

| ЭЛЕКТРОННАЯ ТЕПЛОВАЯ ТРУБА | 2016 |

|

RU2629320C1 |

Изобретение относится к области металлургии и может быть использовано для получения технически чистого марганца испарением углеродсодержащего ферромарганца в индукционной вакуумной установке. Помещают емкость с жидким углеродсодержащим ферромарганцем в индукционный испаритель, регулируют давление в диапазоне 10-900 миллибар посредством системы вакуумных насосов и фильтровальной системы, осуществляют испарение марганца при температуре выше температуры ликвидуса марганца 1248°С и продувку его инертным газом, охлаждают полученные пары марганца в герметично сообщенном с индукционным испарителем и подвижной конденсационной камерой паропроводе, собирают пары марганца в подвижной конденсационной камере при температуре от 1350 до 1400°С в жидком агрегатном состоянии и непрерывно выпускают из упомянутой камеры через сифонную обогреваемую лётку в разливочную машину и отливают в целевой продукт. В установке индукционный испаритель и подвижная конденсационная камера герметично сообщены между собой паропроводом для охлаждения паров марганца посредством первичного водяного охладителя, охватывающего паропровод снаружи, а вторичный водяной охладитель расположен внутри паропровода в потоке пара над камерой, при этом камера имеет сифонную обогреваемую лётку для непрерывного выпуска технически чистого марганца в разливочную машину. Изобретение позволяет непрерывно получать технически чистый марганец путем испарения недорогостоящего исходного сырья. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Способ получения технически чистого марганца путем испарения углеродсодержащего ферромарганца в индукционной вакуумной установке, характеризующийся тем, что помещают емкость с жидким углеродсодержащим ферромарганцем в индукционный испаритель (1), регулируют давление в диапазоне 10-900 миллибар посредством системы (3) вакуумных насосов и фильтровальной системы (10), осуществляют испарение марганца при температуре выше температуры ликвидуса марганца 1248°С и продувку его инертным газом, охлаждают полученные пары марганца в герметично сообщенном с индукционным испарителем и подвижной конденсационной камерой паропроводе, собирают пары марганца в подвижной конденсационной камере (2) при температуре от 1350 до 1400°С в жидком агрегатном состоянии и непрерывно выпускают из упомянутой камеры (2) через сифонную обогреваемую лётку в разливочную машину (8) и отливают в целевой продукт (11).

2. Способ по п. 1, в котором конденсацию паров марганца осуществляют непрерывно с помощью вторичного водяного охладителя (5), расположенного в потоке пара внутри паропровода и имеющего коническую форму для улучшения стекания капель в камеру (2).

3. Способ по п. 1, в котором процесс испарения поддерживают с помощью аргона в качестве инертного газа, который образует атмосферу защитного газа.

4. Способ по п. 1, в котором технически чистый марганец непрерывно охлаждают водой, выпускают из камеры (2) и подают в атмосфере защитного газа из аргона в разливочную машину (8).

5. Способ по п. 1, в котором скорость испарения марганца регулируют температурой, степенью разрежения в емкости индукционного испарителя и величиной расхода инертного газа.

6. Способ по п. 1, в котором испаряемый углеродсодержащий ферромарганец имеет разную концентрацию марганца.

7. Способ по п. 6, в котором испаряемый углеродсодержащий ферромарганец непрерывно или периодически загружают в индукционный испаритель (1).

8. Индукционная вакуумная установка для получения технически чистого марганца путем испарения углеродсодержащего ферромарганца способом по любому из пунктов 1-7, характеризующаяся тем, что она содержит индукционный испаритель (1) для жидкого углеродсодержащего ферромарганца, подвижную конденсационную камеру (2) для сбора паров марганца и поддержания марганца при температуре от 1350 до 1400°С в жидком агрегатном состоянии, при этом индукционный испаритель и подвижная конденсационная камера (2) герметично сообщены между собой паропроводом (14) для охлаждения паров марганца посредством первичного водяного охладителя (4), охватывающего паропровод снаружи, и вторичного водяного охладителя (5), расположенного внутри паропровода в потоке пара над камерой (2), при этом камера (2) имеет сифонную обогреваемую лётку для непрерывного выпуска технически чистого марганца в разливочную машину.

9. Устройство по п. 8, в котором система вакуумных насосов дополнительно оборудована вторичной системой (6) водяного охлаждения, конденсатором (12) и фильтром (13).

10. Устройство по п. 8, в котором индукционный испаритель (1) установлен на гидравлической платформе (9), выполненной с возможностью вертикального перемещения.

11. Устройство по п. 8, в котором подвижная конденсационная камера (2) выполнена с возможностью горизонтального перемещения.

12. Устройство по п. 8, в котором паропровод (14) соединён с подводящим трубопроводом (15) для подачи очищенного инертного газа в индукционный испаритель (1) для его повторной циркуляции в контуре установки, при этом подводящий трубопровод (15) имеет вторичный конденсатор (12) для очистки инертного газа от паров марганца, который снабжен первичным фильтром и вакуумным насосом с системой водяного охлаждения.

13. Устройство по п. 12, в котором подводящий трубопровод (15) имеет подвод (16) подпитки и вторичный фильтр (10) для подачи в контур установки очищенного инертного газа для обеспечения стабильной защитной атмосферы из аргона в ходе процесса испарения, при этом подвод (16) подпитки также предназначен для подачи дополнительного инертного газа в контур установки для восполнения обусловленных процессом потерь и для регулирования концентрации газа внутри системы циркуляции.

| US 2986461 A, 30.05.1961 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ выплавки металлического марганца | 1983 |

|

SU1148885A1 |

| КАБЛУКОВСКИЙ А.Ф | |||

| Производство электростали и ферросплавов.М., ИКЦ "АКАДЕМКНИГА", 2003, с.224-226. | |||

Авторы

Даты

2018-12-05—Публикация

2014-08-14—Подача