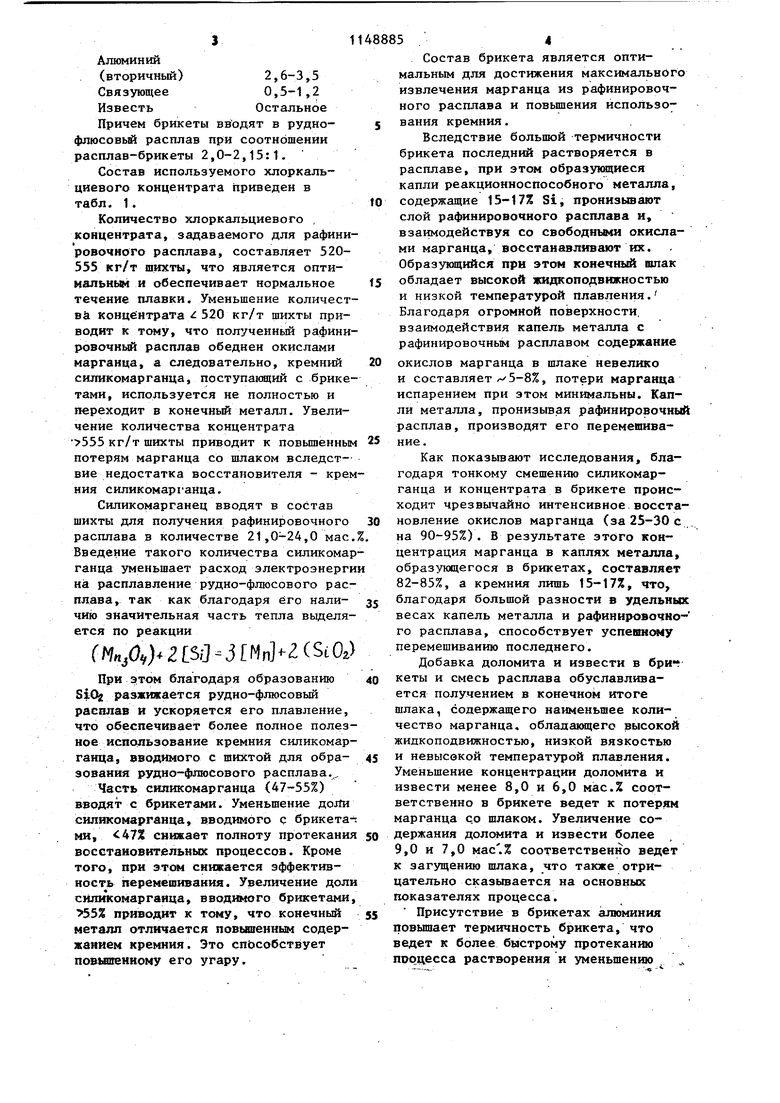

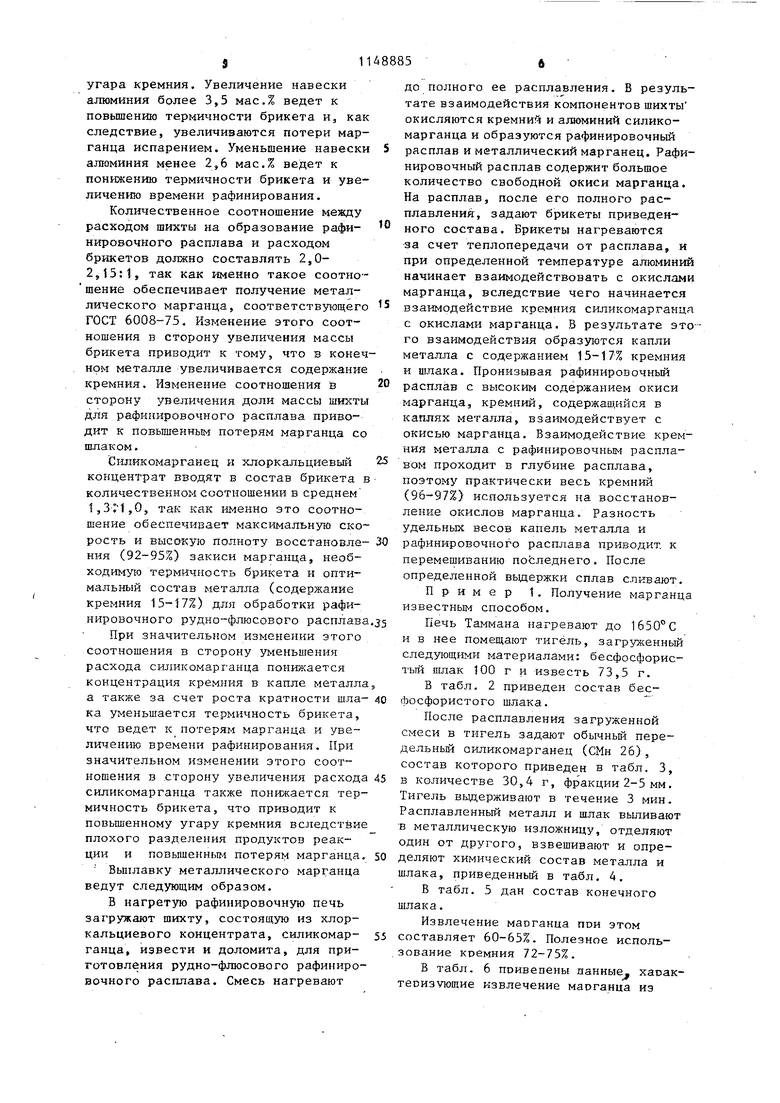

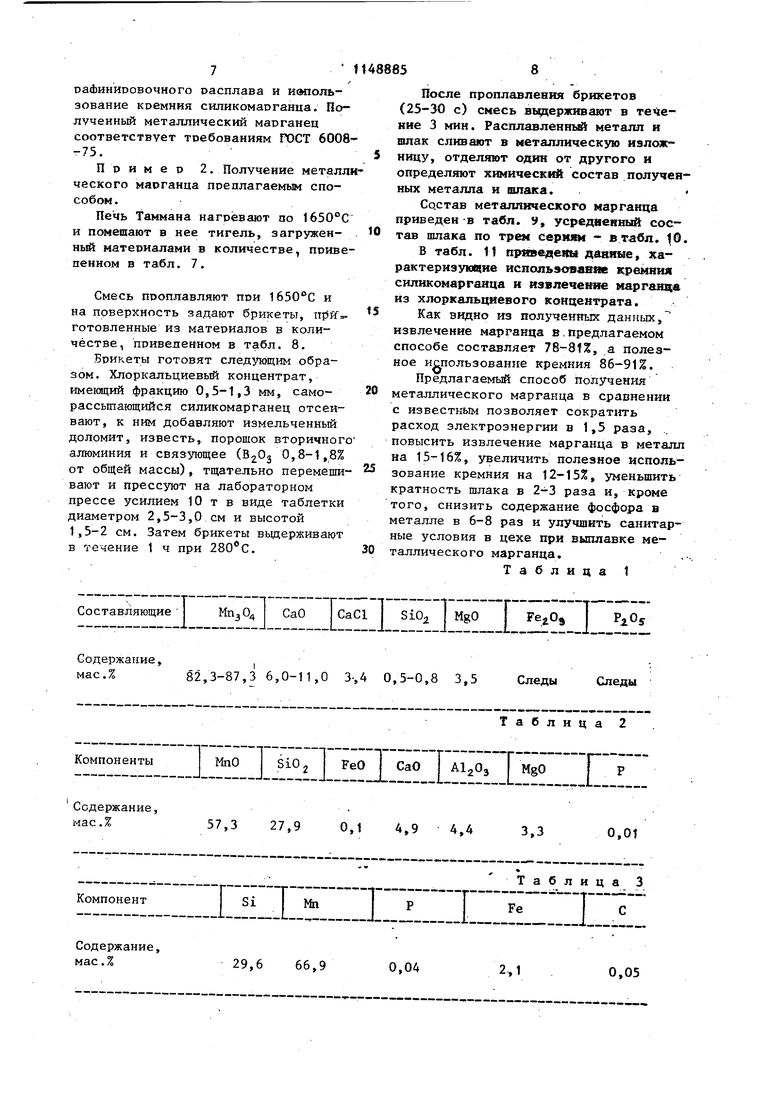

Изобретение относится к металлургии, в частности к производству металлического марганца. Известен алюмотермический способ производства металлического марганца заключающийся в дроблении, измельчении и смешивании богатого марганцевого сьфья с порошком алюминия, флюсами и запальной смесью и проплав лении этой шихты..В результате взаим действия составляющих шихты образуется металлический марганец 1. Недостатком процесса является то, что даже при выборе особо чистог и богатого по марганць сырья сплав получается загрязненным фосфором, алюминием и другими примесями вследствие недостаточной чистоты используемых руд по этим элементам. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выплав ки металлического марганца электросиликотермическим восстановлением, включающий расплавление марганцевого сырья и флюса и введение в руднофлюсовый расплав силикомарганца. По этому способу марганцевьш концент рат, бесфосфористьш шлак, восстанавливают кремнием силикомарганца, для чего концентрат в смеси с известью и частью силикомарганца ( от общег расхода силикомарганца) задают в печь. Как только вся шихта расплавится, хорошо прогреется, в печь загружают остальной силикомарганец в твердом или жидком виде. Причем силикомарганец загружают частями, для лучшего использования кремния. Для ускорения рафинирования металла от кремния за счет его перемешивания за 30 мин до конца плавки ра.сплав продувают 2-4 раза воздухом под давлением 3-4 атм. После последней продувки металл и шлак выпускают в каскадно установленные стальные ковши. Для более полного отделения металла от шлака и понижения темпера туры металла ковш выдерживают в течение 3ч, после чего металл разливают в металлические изложницы 2J. Недостатками известного процесса являются повышенньй расход электроэнергии за счет длительности рафинироваиия, низкое извлечение марганца из бесфосфрристого шлака (/«46,5), низкая степень использования кремния силикомарганца (v71%) Наличие в конечном шлаке манганозита и тефроита свидетельствуют о том, что восстановление протекает не до конца вследствие того, что протекание восстановительных процессов лимитируется скоростью диффузионного растворения твердых кусочков силикомарганца, вводимых в шлакофлюсовый расплав. Скорость диффузионного растворения лимитируется .диффузионным процессом, подводом кремния и закиси марганца к поверхности раздела фаз и отводом продуктов реакции в металл и шлак. На поверхности холодного кусочка силикомарганца, в момент попадания его в расплав, образуется твердая пленка шлака, которая затрудняет процессы массопередачи и теплопередачи, а также плавление силикомарганца. Цель изобретения - снижение расхода электроэнергии, повьш1ения степени извлечения марганца в металл и использования силикомарганца. Поставленная цель достигается тем, что согласно способу выплавки металлического марганца электросштикотермическим восстановлением, включающему расплавление марганцевого сырья, флюса и части силикомарганца и введение в рудно-флюсовьй расплав . остальной части силикомарганца, расплавление ведут с использованием в качестве марганцевого сырья хлоркальциевого концентрата, взятого в количестве 520-555 кг/т в смеси с известью, доломитом и частью силикомарганца, перед введением остальной части силикомарганца в количестве 47-55% его брикетируют с хлоркальциевым :концентратом, . известью, доломитом, алюминием и связующим и прокаливают. На расплавление шихту подают при следующем соотношении компонентов, мае.%: Хлоркальциевый концентрат 52,0-55,5 Доломит10,5-12,5 Силикомарганец 21,0-24,0 ИзвестьОстальное На брикетирование шихту подают в следующем соотношении компонентов, мас.%: Силикомарганец 44,5-47,9 Хлоркальциевый концентрат 35,5-37,0 . Доломит8,0-9,0 Алюминий (вторичный) 2,6-3,5 Связующее0,5-1,2 ИзвестьОстальное Причем брикеты вводят в руднофлюсовый расплав при соотношении расплав-брикеты 2,0-2,15:1, Состав используемого хлоркальциевого концентрата приведен в табл. 1. Количество хлоркальциевого , концентрата, задаваемого для рафини ровочного расплава, составляет 520555 кг/т шихты, что является оптимальным и обеспечивает нормальное течение плавки. Уменьшение количест ва концентрата / 520 кг/т шихты приводит к тому, что полученный рафини ровочный расплав обеднен окислами марганца, а следовательно, кремний силикомарганца, поступаняций с брике тами, используется не полностью и переходит в конечный металл. Увеличение количества концентрата кг/т шихты приводит к повьш енны потерям марганца со шлаком вследствие недостатка восстановителя - кре ния силикомарганца. Силикомарганец вводят в состав шихты для получения рафинировочного расплава в количестве 21,0-24,0 мас Введение такого количества силикома ганца уменьшает расход электроэнерг на расплавление рудно-флюсового рас плава, так как благодаря его наличию значительная часть тепла выделя ется по реакции (StOJ При этом благодаря образованию Si(% разжижается рудно-флюсовый расвлав и ускоряется его плавление, что обеспечивает более полное полез ное использование кремния силикомар ганца, вводимого с шихтой для образования рудно-флюсового расплава., Часть силикомарганца (47-55%) вводят с брикетами. Уменьшение доли силикомарганца, вводимого с брикета ми, 47% снижает полноту протекани восстаиовительных процессов. Кроме того, при этсм снижается эффективность перемешивания. Увеличение дол силикомарганца, вводимого брикетами 55% приводит к тому, что конечный металл отличается повышенным содержанием кремния. Это спЬсобствует повышенному его угару. 54 Состав брикета является оптимальным для достижения максимального извлечения марганца из рафинировочного расплава и повьш1ения использования кремния. Вследствие большой термичности брикета последний растворяется в расплаве, при этом образунмдиеся капли реакционноспособного металла, содержащие 15-17% Si, пронизывают слой рафинировочного расплава и, взаимодействуя со свободными окислами марганца, восстанавливают их. Образующийся при этом конечный шлак обладает высокой жидкоподвижностью и низкой температурой плавления. Благодаря огромной поверхности, взаимодействия капель металла с рафинировочным расплавом содержание окислов марганца в шлаке невелико и составляет/- 5-8%, потери марганца испарением при этом минимальны. Капли металла, пронизывая рафинировочный расплав, производят его перемешивание. Как показьшают исследования, благодаря тонкому смешению силикомарганца и концентрата в брикете происходит чрезвычайно интенсивное восстановление окислов марганца (за 25-30 с на 90-95%). В результате этого концентрация марганца в каплях металла, образующегося в брикетах, составляет 82-85%, а кремния лишь 15-17%, что, благодаря большой разности в удельных весах капель металла и рафинировочного расплава, способствует успешному перемешиванию последнего. Добавка доломита и извести в бри кеты и смесь расплава обуславливается получением в конечном итоге шлака, содержащего наименьшее количество марганца, обладакнцего высокой жидкоподвижностью, низкой вязкостью и невысокой температурой плавления. Уменьшение концентрации доломита и извести менее 8,0 и 6,0 MJac.% соответственно в брикете ведет к потерям марганца с,о шлаком. Увеличение содержания доломита и извести более 9,0 и 7,0 мас.% соответственно ведет к загущению юшака, что также отрицательно сказывается на основных показателях процесса. Присутствие в брикетах алюминия повышает термичность брикета, что ведет к более быстрому протеканию пооаесса растворения и уменьшению угара кремния. Увеличение навески алюминия более 3,5 мас.% ведет к повьшению термичности брикета и, как следствие, увеличиваются потери марганца испарением. Уменьшение навески алюминия менее 2,6 мас.% ведет к понижению термичности брикета и увеличению времени рафинирования. Количественное соотношение между раскодом шихты на образование рафинировочного расплава и расходом брикетов должно составлять 2,02,15:1, так как именно такое соотношение обеспечивает получение металлического марганца, соответствующего ГОСТ 6008-75. Изменение этого соотношения в сторону увеличения массы брикета приводит к тому, что в конеч . ном металле увеличивается содержание кремния. Изменение соотношения в сторону увеличения доли массы шихты для рафинировочного расплава приводит к повышенным потерям марганца со ишаком. Силикомарганец и хлоркальциевый концентрат вводят в состав брикета в количественном соотношении в среднем 1,ЗГ1,0, так как именно это соотношение обеспечивает максимальную скорость и высокую полноту восстановления (92-95%) закиси марганца, необходимую термичность брикета и оптимальный состав металла (содержание кремния 15-17%) для обработки рафинировочного рудно-флюсового расплава При значительном изменении этого соотношения в сторону уменьшения расхода сшшк омар ганца понижается концентрация кремния в капле металла а также за счет роста кратности шлака уменьшается термичность брикета, что ведет к потерям марганца и увеличению времени рафинирования. При значительном изменении этого соотношения в сторону увеличения расхода силикомарганца также понижается термичность брикета, что приводит к повьш1енному угару кремния вследст1зие плохого разделения продуктов реакции и повьпиенным потерям марганца Вьшлавку металлического марганца ведут следующим образом. В нагретую рафинировочную печь загружают шихту, состоящую из хлоркальциевого концентрата, силикомарганца, извести и доломита, для приготовления рудно-флюсового рафинировочного расплава. Смесь нагревают до полного ее расплавления. В результате взаимодействия компонентов шихты окисляются кремний и алюминий силикомарганца и образуются рафинировочнЕяй расплав и металлический марганец. Рафинировочный расплав содержит большое количество свободной окиси марганца. На расплав, после его полного расплавления, задают брикеты приведенного состава. Брикеты нагреваются за счет теплопередачи от расплава, и при определенной температуре алюминий начинает взаимодействовать с окислами марганца, вследствие чего начинается взаимодействие кремния силикомарганца с окислами марганца. В результате этого взаимодействия образуются капли металла с содержанием 15-17% кремния и шлака. Пронизывая рафинировочный расплав с высоким содержанием окиси марганца, кремний, содержаащйся в каплях металла, взаимодействует с окисью марганца. Взаимодействие кремния металла с рафинировочным расплавом проходит в глубине расплава, поэтому практически весь кремний (96-97%) используется па восстановление окислов марганца. Разность удельных весов капель металла и рафинировочного расплава приводит, к перемешиванию последнего. После определенной вьщержки сплав сливают. Пример 1. Получение марганца известным способом. Печь Таммана нагревают до 1650°С и в нее помещают тигель, загруженный следующими материалами: бесфосфористьй шлак 100 г и известь 73,5 г. В табл. 2 приведен состав бесфосфористого шлака. После расплавления загруженной смеси в тигель задают обычный передельньй оиликомарганец (СМн 26), состав которого приведен в табл. 3, в количестве 30,4 г, фракции 2-5 мм. Тигель выдерживают в течение 3 мин. Расплавленный металл и шлак выливают в металлическую изложницу, отделяют один от другого, взвешивают и определяют химический состав металла и шлака, приведенный в табл. 4. В табл. 5 дан состав конечного шлака. Извлечение марганца пои этом составляет 60-65%. Полезное использование кремния 72-75%. В табл. 6 поивепены ланные, хасактеоизующие извлечение маоганца из

оаЛиниоовочного расплава и ишюльзование кремния силикомаоганца. Полученный металлический марганеа соответствует требованиям ГОСТ 6008-75.

Пример 2. Получение металлического маоганка преплагаемым способом.

Печь Таммана нагревают по 1650°С и помешают в нее тигель, загруженный материалами в количестве, привепенном в табл. 7.

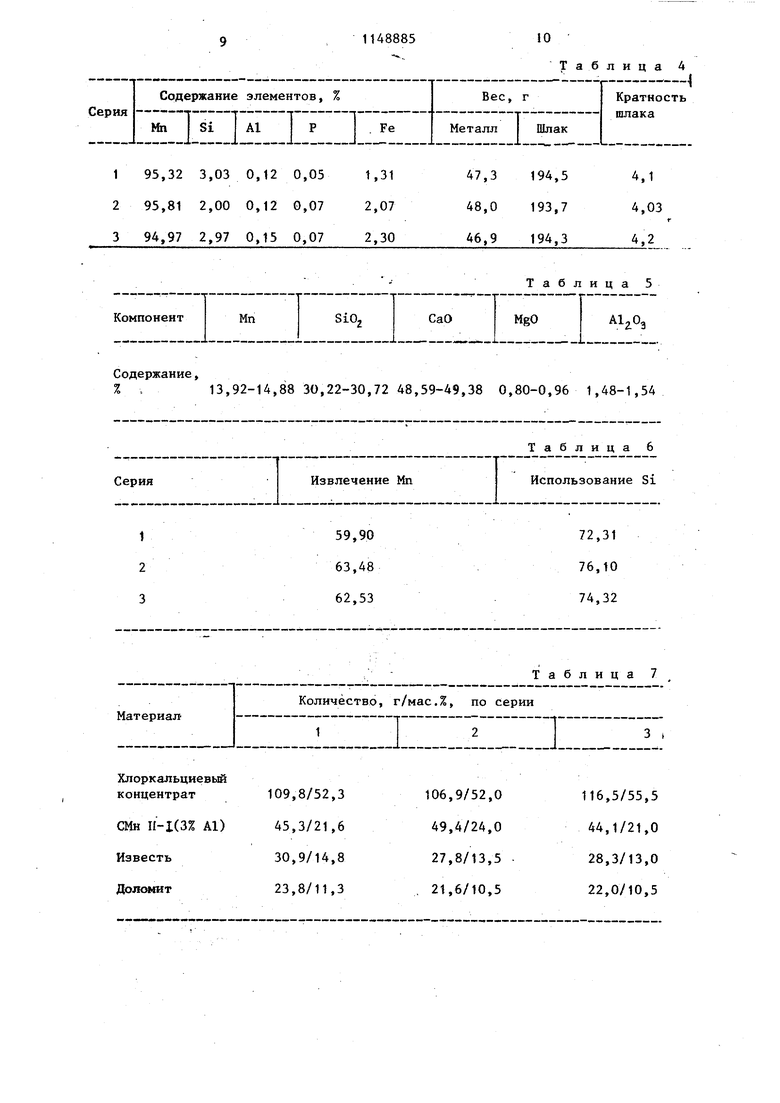

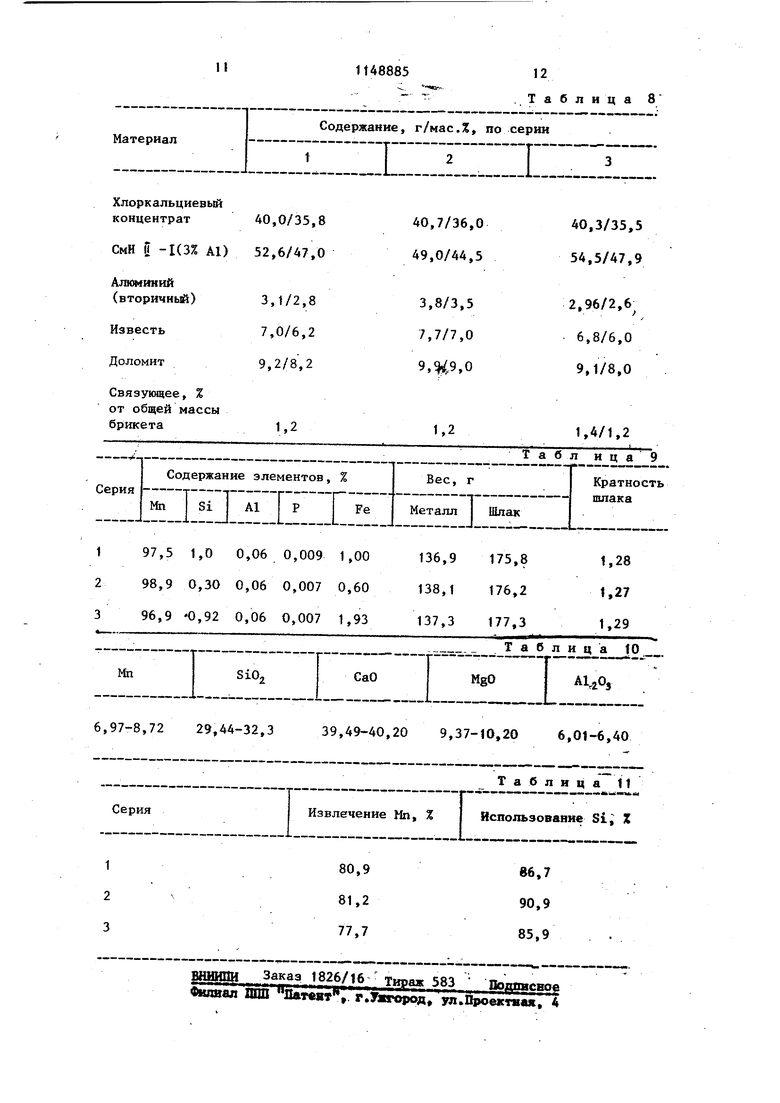

Смесь проплавляют ПРИ 1650°С и на поверхность задают брикеты, при готовленные из материалов в количестве, приведенном в табл. 8.

Брикеты готовят следутощим образом. Хлоркальциевый концентрат, имеющий фракцию 0,5-1,3 мм, саморассьшающийся силикомарганец отсеивают, к ним добавляют измельченный доломит, известь, порошок вторичного алюминия и связующее ( 0,8-1,8% от общей массы), тщательно перемешивают и прессуют на лабораторном прессе усилием 10 т в виде таблетки диаметром 2,5-3,0 см и высотой 1,5-2 см. Затем брикеты выдерживают в течение 1 ч при . Составляющие СаО CaCl Содержание,, мас.% 82,3-87,3 6,0-11,0 3-,4 Компоненты J МпО SiOj FeO Содержание, мас.%57,3 27,9 0,1 КомпонентSi Ш

Содержание, мае.%

29,6 66,9

После проплавления брикетов (25-30 с) смесь выдерживают в течение 3 мин. Расплавленный металл и шлак сливают в металлическую изложницу, отделяют один от другого и определяют химический состав полученных металла и шлака,

Состав металлического марганца приведен-в табл. У, усредненный состав шлака по трем сериям - в табл. 10

В табл. 11 пряведем« данлше, карактеркэуюцие испояьэояавяе кремния силикомаргаица и извлечекие марга1ща из хлоркальциевого концентрата.

Как видно из полученных данных, извлечение марганца в.предлагаемом способе составляет 78-81%, а полезное использование кремния 86-91%.

Предлагаемый способ получения металлического марганца в сравнении с известным позволяет сократить расход электроэнергии в 1,5 раза, .. повысить извлечение марганца в металл на 15-16%, увеличить полезное использование кремния на 12-15%, уменьшить кратность шлака в 2-3 раза и, кроме того, снизить содержание фосфора в металле в 6-8 раз и улучшить санитарные условия в цехе при выплавке металлического марганца.

Таблица 1

0,04

2,1

0,05 SiO MgO I I PjOs . 0,5-0,8 3,5 Следы Следы Таблица 2 СаО AlgOj Г MgO Г Р 4,9 4,4 3,3 0,01 Т а б л и ц а 3 Fe I С

10

1148885

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1573045A1 |

| Шихта для плавки мало- и среднеуглеродистого ферромарганца | 1988 |

|

SU1585366A1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛИЧЕСКОГО МАРГАНЦА ИЗ КОНЦЕНТРАТА ХИМОБОГАЩЕНИЯ | 1991 |

|

RU2007485C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| Способ выплавки металлического марганца | 1984 |

|

SU1235962A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

1. СПОСОБ ВШЛАВКИ МЕТАЛЛИЧЕСКОГО МАРГАНЦА электросиликотермическим восстановлением, включающий расплавление марганцевого сырья, флюса и части силикомарганца и введение в рудно-флюсовьй расплав остальной части силикомарганца, о тличающийся тем, что, с целью снижения расхода электроэнергии, повьшения степени извлечения марганца в металд и использования силикомарганца, расплавление ,ведут с использованием в качестве марганцевого сьфья хлоркальцйевого концентрата, взятого в количестве 520555 кг/т в смеси с известью, доломитом и частью силикомарганца, перёд введением остальной части сшшкомарганца в количестве 47-53% его брикетируют с хлоркальциевым концентратом, известью, доломитом, алюминием, и связующим и прокаливают. 2.Способ по п. 1, о т л и чающийся тем, что на расплавление шихту подают в следующем соотношении компонентов, мас.%: Хлоркальциевый концентрат 52,0-55,5 Доломит10,5-12,5 Силикомарганец 21,0-24,0 j ИзвестьОстальное 3.Способ по пп. 1 и 2,о т л и(Л чающийся тем, что на брикетирование шихту подают,в следующем соотношении компонентов, мас.%: Силикомарганец 44,5-47,9 Хлоркальциевый 35,5-37,0 концентрат Доломит 8,0-9,0 4; Алюминий 2,6-3,5 эо Связующее 0,5-1,2 00 00 СП Известь Остальное 4. Способ по пп. 1-3, о т л и ч аю щ и и с я тем, что брикеты вводят в рудно-флюсовьй расплав при соотношении расплав-брике-гы 2,0-2,15:1.

Содержание, % .13,92-14,88

Таблица 6

Таблица 7 30,22-30,7248,59-49,38 0,80-0,96 1,48-1,54

It

It48885

12 Таблица В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дуррер Р., Фолькерт Г | |||

| Металлургия ферросплавов | |||

| М., Металлургиздат, 1956, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рысс М.А | |||

| Производство ферросплавов | |||

| М., Металлургия, 1975, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1985-04-07—Публикация

1983-11-18—Подача