Изобретение относится к области авиадвигателестроения, а именно к регулируемым направляющим аппаратам статоров многоступенчатых компрессоров многорежимных авиационных газотурбинных двигателей, в том числе компрессоров высокого давления двухконтурных газотурбинных двигателей с низкой степенью двухконтурности.

Известен регулируемый направляющий лопаточный аппарат компрессора газотурбинного двигателя, включающий корпус и установленные в нем поворотные лопатки, на хвостовиках которых зафиксированы поворотные рычаги, шарнирно связанные с синхронизирующими кольцами, и приводные валы с рычагами, связанные с синхронизирующими кольцами посредством регулируемых тяг. [1] (RU 2111385 С1, 20.05.1998)

Недостатком такой конструкции является то, что механизм регулирования поворотных лопаток имеет большие габариты в радиальном направлении и не может быть размещен на компрессорах высокого давления газотурбинных двигателей с низкой степенью двухконтурности, в которых наружный контур представляет собой узкий кольцевой канал, ограниченный корпусом компрессора с одной стороны и наружным корпусом двигателя с другой.

Известен регулируемый направляющий лопаточный аппарат компрессора газотурбинного двигателя, включающий корпус и установленные в нем поворотные лопатки, на хвостовиках которых зафиксированы поворотные рычаги, связанные с синхронизирующими кольцами, плату, зафиксированную на корпусе компрессора, и угловые рычаги, установленные на плате, одно плечо которых связано с синхронизирующими кольцами посредством тяг, а другое плечо связано с рейкой, к которой присоединен силовой привод [2] (US 2999630, 12.09.1961 - прототип).

Недостатком известной конструкции является большое количество деталей, вследствие чего увеличивается масса и трудоемкость изготовления компрессора, а также большое количество подвижных соединений, что приводит к снижению точности управления положением поворотных лопаток вследствие наличия зазоров в каждом подвижном соединении и к снижению надежности компрессора вследствие наличия большого количества трущихся поверхностей, подверженных износу и заклиниванию в случае загрязнения посторонними частицами или продуктами износа.

Технический результат предлагаемого изобретения заключается в повышении надежности и эффективности работы компрессора, снижении массы и трудоемкости изготовления устройства и уменьшение габаритов механизма регулирования поворотных лопаток.

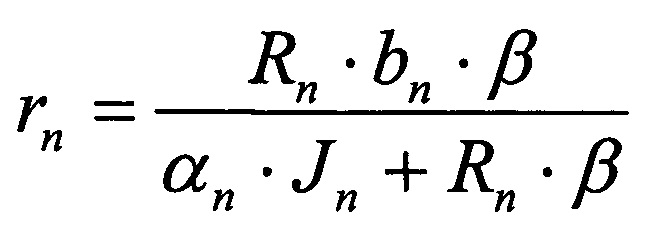

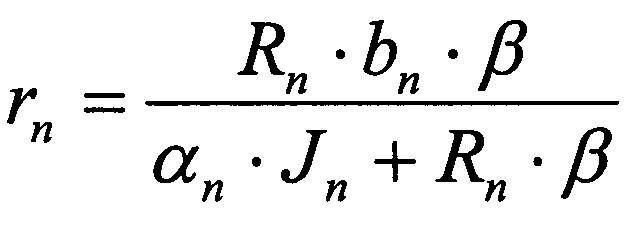

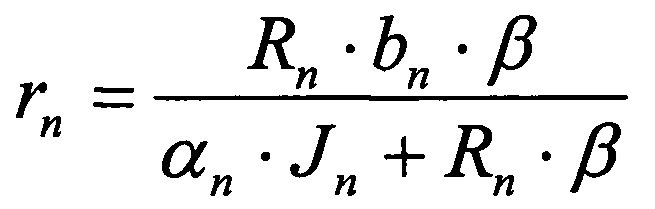

Указанный технический результат достигается тем, что в известном механизме регулирования лопаток направляющего аппарата статора многоступенчатого компрессора газотурбинного двигателя, установленном на корпусе компрессора, включающем размещенные внутри корпуса направляющие лопаточные аппараты с поворотными лопатками, на хвостовиках которых зафиксированы поворотные рычаги, шарнирно связанные с синхронизирующими кольцами и регулирующими тягами, рейку, соединенную с силовым приводом поворотных лопаток, согласно предложению рейка соединена напрямую с тягами и шарнирно закреплена на корпусе компрессора, при этом длину поворотных рычагов rn на каждой ступени n направляющего аппарата выбирают исходя из радиуса синхронизирующего кольца Rn по точкам присоединения концов рычагов, расстояния bn от точки крепления рейки к корпусу до плоскости, в которой расположены оси хвостовиков поворотных лопаток соответствующей ступени n, расстояния Jn от оси вращения синхронизирующего кольца до точки крепления тяги к синхронизирующему кольцу, угла поворота лопаток αn и угла поворота рейки β между их крайними положениями по следующему соотношению:

Рейка может быть соединена с силовым приводом поворотных лопаток через звено и вал с рычагами.

Соединение рейки с регулируемыми тягами напрямую, без промежуточных звеньев позволяет уменьшить количество деталей, из которых состоит механизм регулирования поворотных лопаток и, таким образом, снизить массу и трудоемкость изготовления компрессора, а также уменьшить количество подвижных соединений, содержащих трущиеся поверхности, подверженные износу и заклиниванию, что повышает надежность компрессора. Также, каждое подвижное соединение имеет монтажные и эксплуатационные зазоры, следовательно, уменьшение количества подвижных соединений приводит к уменьшению суммарного люфта в механизме, что увеличивает точность управления положением поворотных лопаток, и таким образом повышает эффективность работы компрессора и двигателя в целом.

Рейка закреплена одним концом на корпусе направляющего аппарата с помощью шарнира, второй конец рейки, соединенный с силовым приводом, двигается по дугообразной траектории. Это позволяет разместить рейку и, соответственно, регулируемые тяги максимально близко к корпусу направляющего аппарата с минимальным зазором между рейкой и синхронизирующими кольцами, что позволяет механизму иметь компактные габариты в радиальном направлении, а отсутствие промежуточных элементов между рейкой и регулируемыми тягами уменьшает габариты механизма в окружном направлении.

Рейка может крепиться к корпусу направляющего аппарата при помощи цилиндрического или сферического (шарового) шарнирного соединения. Сферическое шарнирное соединение при этом позволяет скомпенсировать различные отклонения, возникающие при изготовлении и сборке механизма, а также исключить заклинивание при деформациях направляющего аппарата компрессора под действием перепада температур, возникающего в процессе работы двигателя.

Поскольку траектории, описываемые точкой присоединения каждой регулируемой тяги к рейке и точкой присоединения этой тяги к синхронизирующему кольцу, лежат в разных плоскостях и не являются параллельными дугами, то для исключения заклинивания механизма регулируемые тяги соединены с рейкой и с синхронизирующими кольцами при помощи сферических шарниров.

Тяги, соединяющие рейку и синхронизирующие кольца, выполнены регулируемыми, что позволяет компенсировать отклонения, возникающие при изготовлении и сборке направляющего аппарата.

Поворотные рычаги, установленные на лопатках, связаны с синхронизирующим кольцом, при помощи соединительных средств, образующих шарнирное соединение. Эти средства могут быть выполнены, например, в виде пальца, зафиксированного на синхронизирующем кольце и сферического подшипника, закрепленного на конце рычага.

Поворотные рычаги жестко зафиксированы на хвостовиках поворотных лопаток при помощи, например, винтового соединения.

Подвижный конец рейки может быть присоединен к силовому приводу либо напрямую, при этом силовой привод располагается по отношению к рейке под углом, близким к прямому, либо через промежуточные звенья, при этом силовой привод располагается в любой удобной ориентации.

В случае, когда описываемый механизм регулирования поворотных лопаток установлен на компрессоре высокого давления двухконтурного газотурбинного двигателя и, следовательно, расположен внутри внешнего контура двигателя, а силовой привод расположен снаружи на внешнем корпусе двигателя, используется следующий вариант соединения рейки и силового привода: силовой привод связан при помощи шарнирного соединения с верхним рычагом вала, установленного в корпусе двигателя и имеющего возможность вращения вокруг своей оси, а нижний рычаг вала связан при помощи шарнирного соединения со звеном, которое в свою очередь связано при помощи шарнирного соединения с подвижным концом рейки. Верхний и нижний рычаги при этом жестко зафиксированы на валу.

Для обеспечения возможности подключения тяг к рейке напрямую без промежуточных звеньев и обеспечения работоспособности механизма предлагаемого изобретения, должно быть обеспечено следующее требование: точки соединения тяг с рейкой должны лежать на одной прямой и описывать эквидистантные траектории при работе механизма. Исходя из данного требования, для обеспечения потребных углов поворота лопаток, необходимые длины поворотных рычагов, установленных на лопатках, рассчитываются по формуле:

где

r - длина рычага, измеренная от оси хвостовика поворотной лопатки до точки крепления рычага к синхронизирующему кольцу;

n - индекс ступени направляющего аппарата;

R - радиус синхронизирующего кольца привода по точкам присоединения концов рычагов;

b - расстояние от точки крепления рейки к корпусу до плоскости расположения осей хвостовиков поворотных лопаток соответствующей ступени;

β - угол поворота рейки между крайними положениями;

α - угол поворота лопаток между крайними положениями;

J - расстояние от оси вращения синхронизирующего кольца до точки крепления тяги к синхронизирующему кольцу;

Данная формула позволяет рассчитать с достаточной точностью длины поворотных рычагов. Так же решая задачу многокритериальной оптимизации, по данной формуле можно определить минимально возможные длины рычагов, обеспечивающие работоспособность предлагаемого изобретения.

Необходимый диапазон поворота α направляющих лопаток каждой ступени выбирается из условия газодинамической устойчивости компрессора и определяется расчетным путем с последующим подтверждением специальными испытаниями. При этом в осевых компрессорах, в которых несколько первых ступеней направляющего аппарата имеют поворотные лопатки, необходимый диапазон поворота лопаток для каждой последующей ступени меньше, чем для предыдущей.

Угол β поворота рейки определяется исходя из диапазона перемещения штока силового привода, длины рейки и наличия промежуточных звеньев, например, вала с рычагами, между рейкой и силовым приводом. Данные параметры выбираются из конструктивных соображений.

На фиг. 1 показан внешний вид статора компрессора газотурбинного двигателя с механизмом регулирования поворотных лопаток.

На фиг. 2 показан продольный разрез статора компрессора с механизмом регулирования поворотных лопаток по валу с рычагами.

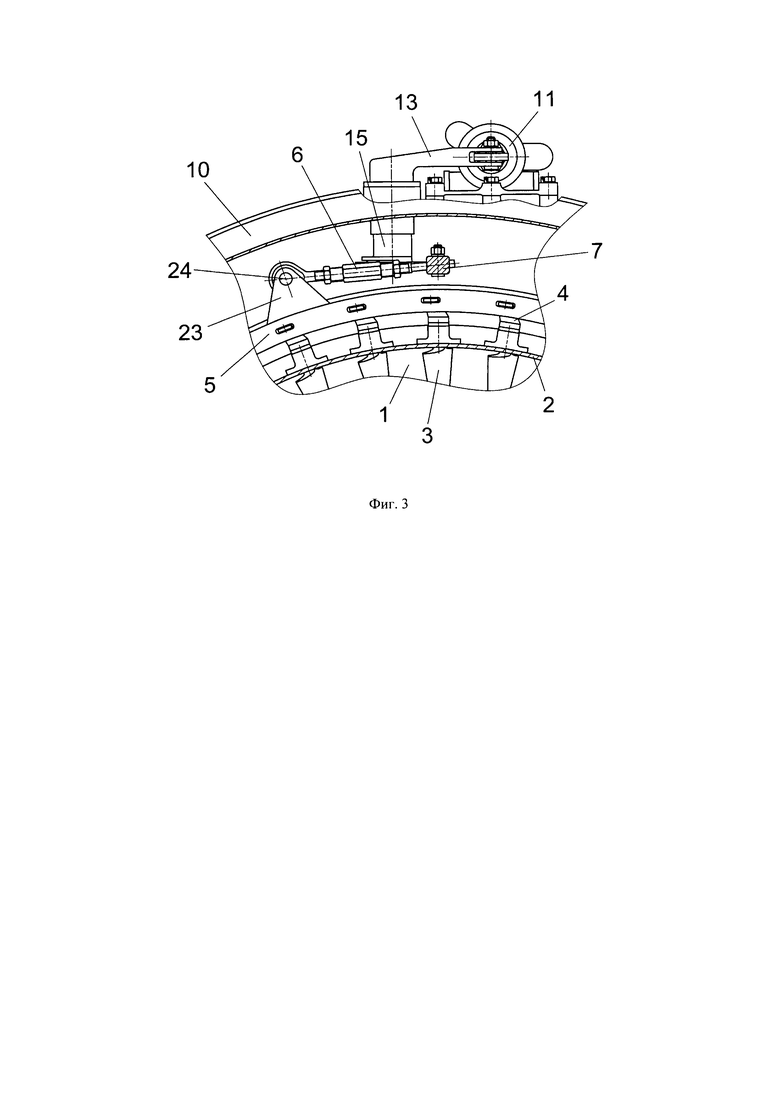

На фиг. 3 показан вид А на фиг 1.

В статоре компрессора газотурбинного двигателя установлен направляющий аппарат 1, на корпусе 2 которого установлено несколько рядов поворотных лопаток 3, на наружных хвостовиках которых закреплены поворотные рычаги 4. Поворотные рычаги 4 шарнирно связаны с синхронизирующими кольцами 5, включающими в себя элемент 23, которые при помощи регулируемых тяг 6 подсоединены к рейке 7, при этом на каждом конце тяг 6 имеется сферический шарнир. Рейка 7 концом 8 закреплена на элементе 9 корпуса 2 в точке 22 при помощи шарнирного соединения. На корпусе 10 двигателя установлен силовой привод 11, шток 12 которого соединен с верхним рычагом 13 вала 14. Нижний рычаг 15 вала 14 шарнирно связан с концом 16 звена 17, а конец 18 звена 17 шарнирно связан с концом 19 рейки 7.

Сборку устройства осуществляют следующим образом. Синхронизирующие кольца 5 соединяют с рычагами 4 поворотных лопаток 3. После этого фиксируют положение синхронизирующих колец 5 относительно корпуса 2, например, при помощи специального технологического штифта, устанавливаемого одновременно в отверстие на корпусе 2 и в соосное отверстие на синхронизирующем кольце 5. Вал 14 в сборе с верхним рычагом устанавливают на корпус 10 двигателя, после чего к валу присоединяют нижний рычаг 15 и жестко фиксируют, например, при помощи штифта. К элементу 9 корпуса 2 присоединяют конец 8 рейки 7, а к концу 19 рейки 7 присоединяют конец 18 звена 17, после чего конец 16 звена 17 соединяют с нижним рычагом 15. Далее к точкам 20 рейки 7 присоединяют регулируемые тяги 6, после чего вращением муфты на каждой тяге регулируют ее длину таким образом, чтобы пальцы 21, закрепленные на элементе 23 синхронизирующего кольца 5, свободно входили в отверстия в тягах 6.

Работа конструкции осуществляется следующим образом. В зависимости от требуемого режима работы двигателя по команде автоматики шток 12 силового привода 11 выдвигается на ту или иную длину. При этом шток передает усилие на верхний рычаг 13, поворачивая его вокруг оси вала 14. Усилие через вал 14 передается на нижний рычаг 15 и через звено 17 на конец 19 рейки 7. Рейка 7 поворачивается вокруг оси шарнира, при помощи которого она соединена с элементом 9 корпуса 2, при этом точки 20 рейки 7 описывают эквидистантные дугообразные траектории. При повороте рейки движение передается через тяги 6 на синхронизирующие кольца 5 и далее через поворотные рычаги 4 на поворотные лопатки 3, которые при этом устанавливаются на необходимый угол.

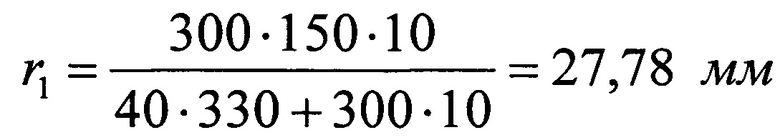

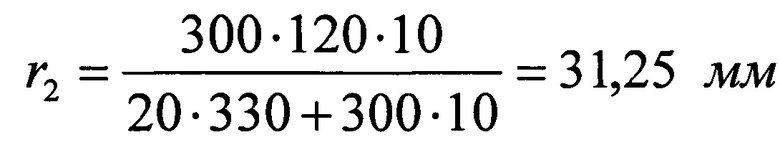

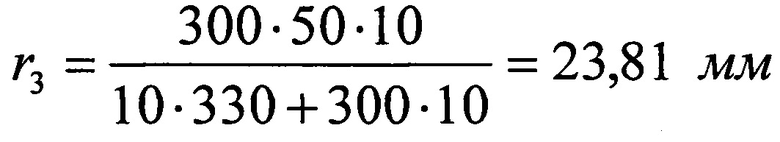

В качестве примера рассмотрена конструкция статора компрессора газотурбинного двигателя, имеющего направляющий аппарат с тремя первыми ступенями, содержащими поворотные лопатки, и механизм регулирования поворотных лопаток со следующими параметрами:

R1=R2=R3=300 мм;

b1=150 мм;

b2=100 мм;

b3=50 мм;

β=10°;

α1=40°;

α2=20°;

α3=10°;

J1=J2=J3=330 мм.

При таких параметрах получаем следующие расчетные длины рычагов:

Подобранные параметры длин рычагов обеспечивают работоспособность изобретения, минимальные габаритные размеры в радиальном и окружном направлениях при заданных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ СТУПЕНЯМИ ПОВОРОТНЫХ ЛОПАТОК СТАТОРА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2422644C1 |

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2111385C1 |

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2141062C1 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287064C2 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117826C1 |

| СИСТЕМА УПРАВЛЕНИЯ СТУПЕНЯМИ ПОВОРОТНЫХ ЛОПАТОК СТАТОРА КОМПРЕССОРА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2474698C1 |

| ОСЕВОЙ КОМПРЕССОР ТУРБОМАШИНЫ | 2004 |

|

RU2267656C2 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2193699C2 |

| УСТРОЙСТВО ПОВОРОТА НАПРАВЛЯЮЩИХ ЛОПАТОК КОМПРЕССОРА, А ТАКЖЕ СОПЛОВЫХ ЛОПАТОК ТУРБИНЫ | 2005 |

|

RU2300669C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ПОВОРОТНЫХ НАПРАВЛЯЮЩИХ ЛОПАТОК КОМПРЕССОРА ИЛИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2389877C1 |

Изобретение относится к области авиадвигателестроения, а именно к регулируемым направляющим аппаратам статора многоступенчатых компрессоров многорежимных авиационных газотурбинных двигателей. Механизм регулирования лопаток направляющего аппарата статора многоступенчатого компрессора газотурбинного двигателя, установленный на корпусе компрессора, включает размещенные внутри корпуса направляющие лопаточные аппараты с поворотными лопатками, на хвостовиках которых зафиксированы поворотные рычаги, шарнирно связанные с синхронизирующими кольцами и регулирующими тягами, рейку, соединенную с силовым приводом поворотных лопаток. Рейка соединена напрямую с тягами и шарнирно закреплена на корпусе компрессора. Длину поворотных рычагов на каждой ступени направляющего аппарата выбирают исходя из радиуса синхронизирующего кольца по точкам присоединения концов рычагов, расстояния от точки крепления рейки к корпусу до плоскости, в которой расположены оси хвостовиков поворотных лопаток соответствующей ступени, расстояния от оси вращения синхронизирующего кольца до точки крепления тяги к синхронизирующему кольцу, угла поворота лопаток и угла поворота рейки между их крайними положениями по защищаемому настоящим изобретением соотношению. Рейка соединена с силовым приводом поворотных лопаток через звено и вал с рычагами. Изобретение позволяет повысить надежность и эффективность работы компрессора, снизить массу и трудоемкость изготовления устройства, уменьшить габариты механизма регулирования поворотных лопаток. 1 з.п. ф-лы, 3 ил.

1. Механизм регулирования лопаток направляющего аппарата статора многоступенчатого компрессора газотурбинного двигателя, установленный на корпусе компрессора, включающий размещенные внутри корпуса направляющие лопаточные аппараты с поворотными лопатками, на хвостовиках которых зафиксированы поворотные рычаги, шарнирно связанные с синхронизирующими кольцами и регулирующими тягами, рейку, соединенную с силовым приводом поворотных лопаток, отличающийся тем, что рейка соединена напрямую с тягами и шарнирно закреплена на корпусе компрессора, при этом длину поворотных рычагов rn на каждой ступени n направляющего аппарата выбирают исходя из радиуса синхронизирующего кольца Rn по точкам присоединения концов рычагов, расстояния bn от точки крепления рейки к корпусу до плоскости, в которой расположены оси хвостовиков поворотных лопаток соответствующей ступени n, расстояния Jn от оси вращения синхронизирующего кольца до точки крепления тяги к синхронизирующему кольцу, угла поворота лопаток αn и угла поворота рейки β между их крайними положениями по следующему соотношению:

.

.

2. Механизм регулирования лопаток направляющего аппарата статора многоступенчатого компрессора газотурбинного двигателя по п. 1, отличающийся тем, что рейка соединена с силовым приводом поворотных лопаток через звено и вал с рычагами.

| US 5190439 A, 02.03.1993 | |||

| US 4049360 A, 20.09.1977 | |||

| US 2999630 A, 12.09.1961 | |||

| ОСЕВОЙ КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2111385C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-12-05—Публикация

2017-11-17—Подача