Изобретение относится к авиационному двигателестроению, в частности к конструкции регулируемых направляющих аппаратов компрессоров газотурбинных двигателей.

Известен статор многоступенчатого компрессора, содержащий поворотные лопатки, установленные в корпусе и связанные рычагами с кольцами привода, выполненными с возможностью поворота вокруг продольной оси корпуса, причем рычаги закреплены в кольцах привода с помощью штифтов, а кольцо привода имеет поперечное сечение типа «прямоугольник», в передней стенке которого выполнены пазы для размещения рычагов поворотных лопаток. [1]

Недостатком данного устройства является то, что крепление рычагов к кольцу привода с помощью штифтов осуществляется внутри кольца, что требует большей ширины пазов, поскольку окно должно обеспечивать достаточное перемещение рычага и при этом не увеличивать толщину стенки сечения кольца, поскольку это приведет к увеличению его массы.

Известен также статор компрессора газотурбинного двигателя, содержащий корпус с горизонтальным разъемом, поворотные лопатки направляющего аппарата, установленные в корпусе и связанные рычагами с кольцами привода, механизм управления, включающий угловые рычаги и рейку, поперечное сечение кольца привода выполнено двутавровым, одна из стенок колец привода снабжена пазами для размещения концов рычагов поворотных лопаток. [2] - прототип.

Недостатком данной конструкции является недостаточная точность регулировки поворотных лопаток направляющих аппаратов при сборке и в эксплуатации.

Техническим результатом данного изобретения является оптимизация работы статора компрессора газотурбинного двигателя за счет повышения надежности работы статора при одновременном повышении точности регулировки поворотных лопаток направляющих аппаратов при сборке и в эксплуатации.

Для получения заявленного технического результата предлагаемый статор компрессора газотурбинного двигателя содержит корпус с горизонтальным разъемом, поворотные лопатки направляющего аппарата, установленные в корпусе и связанные рычагами с кольцами привода, механизм управления, включающий угловые рычаги и рейку, поперечное сечение кольца привода выполнено двутавровым, одна из стенок колец привода снабжена пазами для размещения концов рычагов поворотных лопаток, статор дополнительно содержит закрепленный на корпусе рычаг и тягу, причем поворотные лопатки направляющего аппарата подсоединены через механизм управления к тяге, шарнирно соединенной со звеном рейки и коротким плечом p1 дополнительного рычага, а длинное плечо p2 дополнительного рычага подсоединено к гидроцилиндру, при этом размеры L пазов выбираются из условия обеспечения в процессе сборки между каждым кольцом привода и рычагом технологического зазора. Тяга выполнена с возможностью регулировки ее длины. Размеры Н пазов колец привода в радиальном направлении лежат в диапазоне от 0,1% до 1% от наружного радиуса кольца привода. А также дополнительный рычаг снабжен указателем его углового положения.

Новым здесь является то, что статор дополнительно содержит закрепленный на корпусе рычаг и тягу, причем поворотные лопатки направляющего аппарата подсоединены через механизм управления к тяге, шарнирно соединенной со звеном рейки и коротким плечом p1 дополнительного рычага, а длинное плечо p2 дополнительного рычага подсоединено к гидроцилиндру, при этом размеры L пазов выбираются из условия обеспечения в процессе сборки между каждым кольцом привода и рычагом технологического зазора. При этом тяга выполнена с возможностью регулировки ее длины. Размеры Н пазов колец привода в радиальном направлении лежать в диапазоне от 0,1% до 1% от наружного радиуса кольца привода. А также дополнительный рычаг снабжен указателем его углового положения.

Наличие в конструкции статора дополнительного рычага и тяги, а также подсоединение поворотных лопаток направляющего аппарата через механизм управления к тяге, выполненной с возможностью регулировки ее длины, и шарнирно соединенной со звеном рейки и коротким плечом р1, дополнительного рычага, длинное плечо р2 которого подсоединено к гидроцилиндру, позволяет в процессе доводки компрессора передвигать диапазон поворота лопаток для всех ступеней, а также осуществлять подстройку контуров двигателя после испытаний, что обеспечивает оптимальное получение заявленных параметров компрессора и двигателя в целом. Причем при доводке компрессора до получения его заявленных оптимальных параметров осуществляют контроль углового положения дополнительного рычага с помощью указателя.

Размеры технологического зазора в соответствии с техническими условиями выбираются исходя из конструктивных особенностей и количества соединяемых деталей, а также допусков к ним.

Наличие технологического зазора между каждым кольцом привода и рычагом поворотной лопатки, с учетом вышесказанного, необходимо для обеспечения сборки, разборки и нормального функционирования статора в процессе его работы.

Рычаги при перемещении кольца привода осуществляют также и радиальное перемещение, поэтому размер Н пазов в радиальном направлении должен обеспечивать радиальное перемещение, а также поворот в шарнире без заклинивания рычага. Кроме того, кольцо привода подвержено также тепловому расширению, что может привести к изменению размеров паза. При этом необходимо учитывать прочностные требования к кольцу. С учетом указанных условий эмпирически установлено, что размер паза Н в радиальном направлении должен лежать в диапазоне от 0,1% до 1% от наружного радиуса кольца привода.

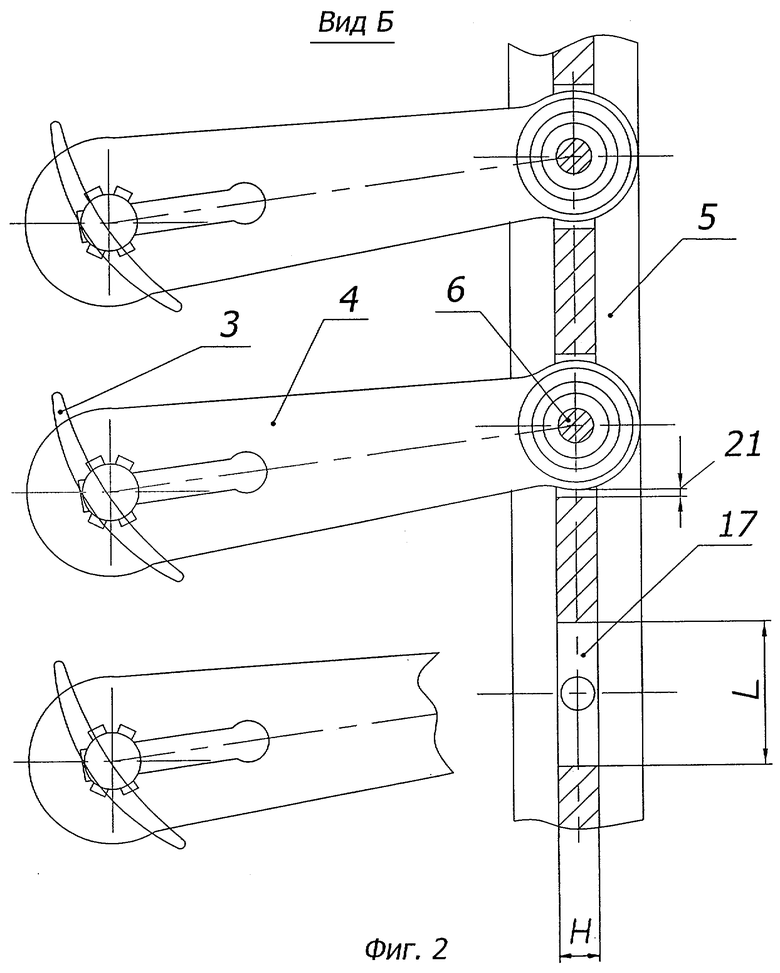

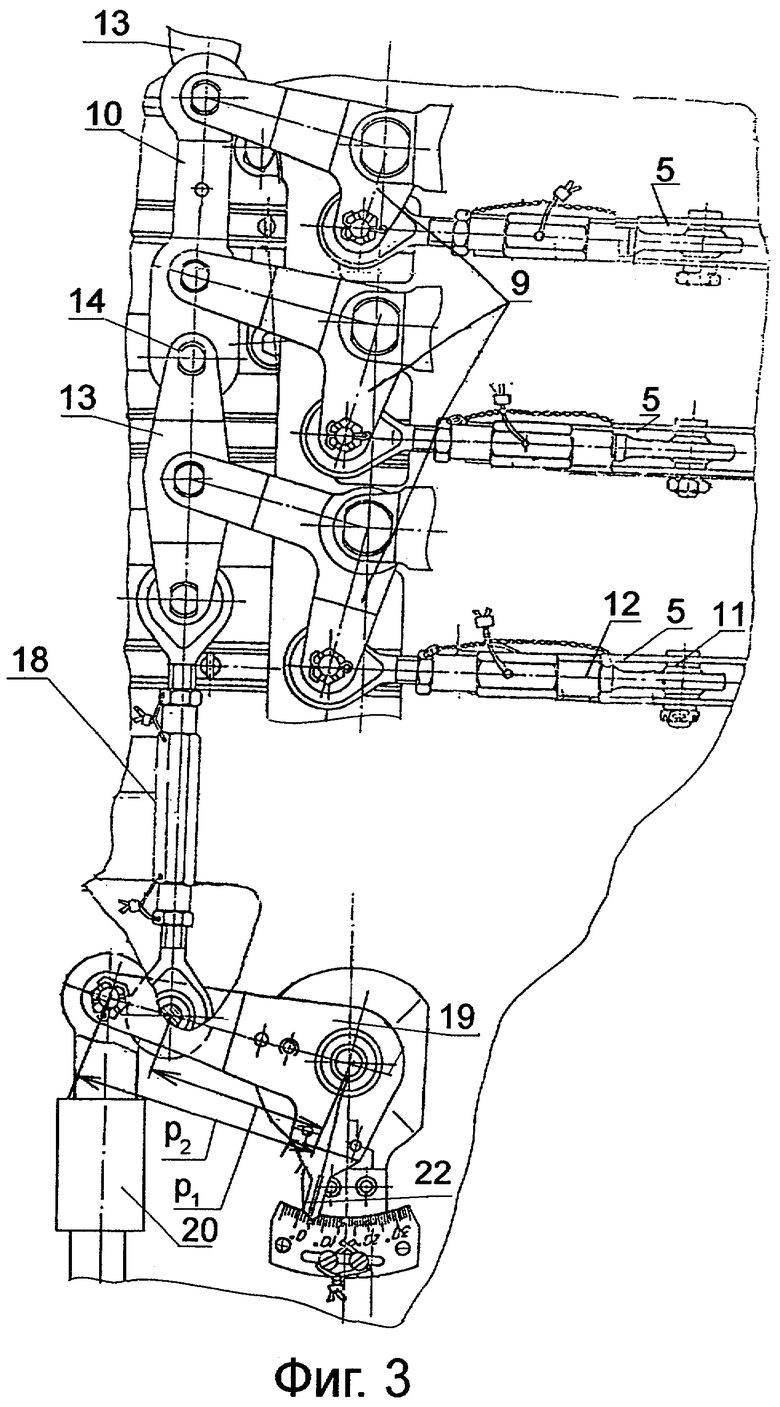

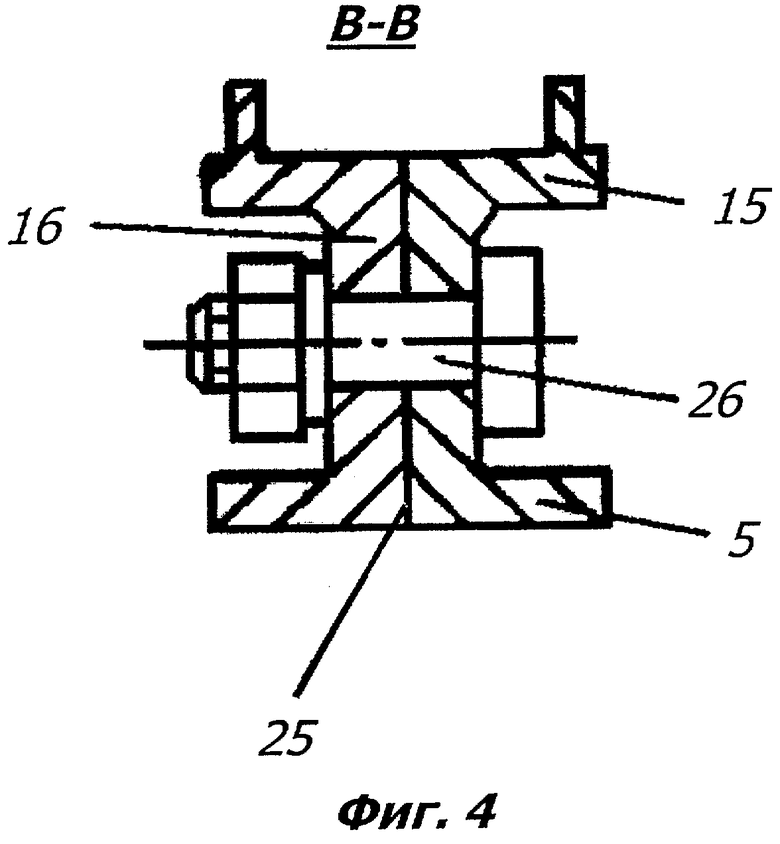

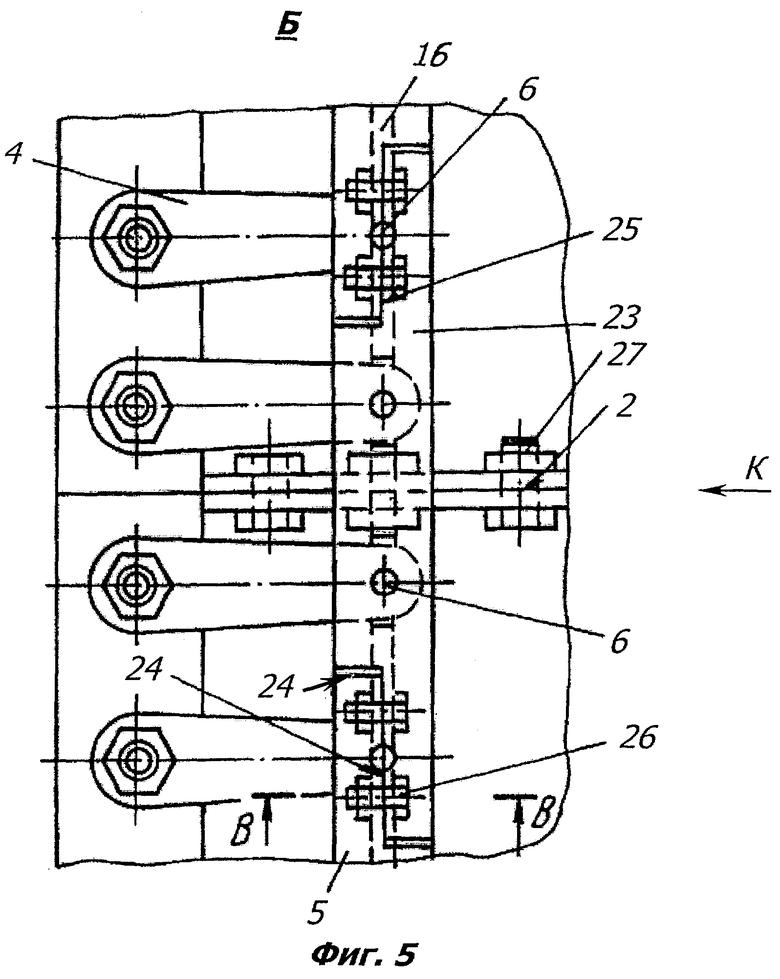

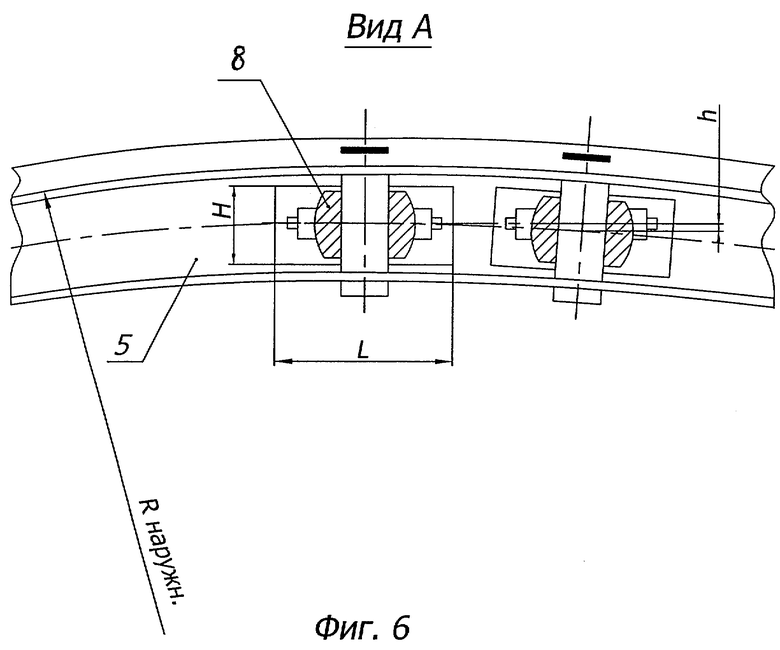

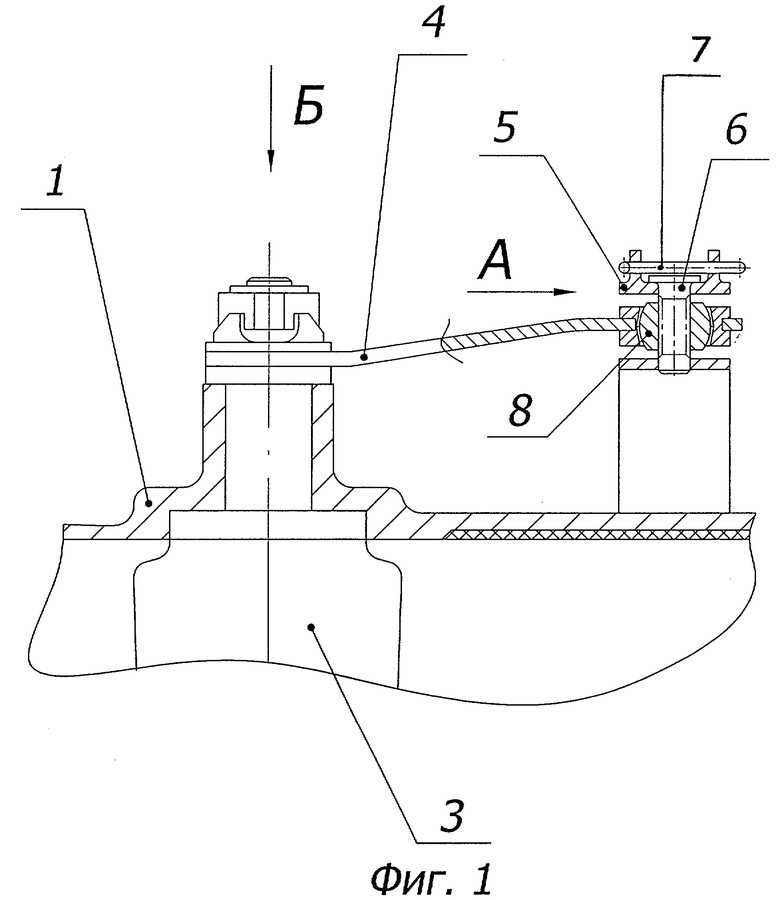

На фиг.1 показан продольный разрез узла крепления поворотного кольца и лопаток. На фиг.2 - вид Б сверху на рычаги с разрезом кольца привода. На фиг.3 - механизм управления. На фиг.4 - сечение В-В в месте стыка кольца привода с вкладышем в районе горизонтального разъема. На фиг.5 - вид Б сверху на статор в районе горизонтального разъема. На фиг.6 - вид А на кольцо привода.

Статор компрессора содержит корпус 1 с горизонтальным разъемом 2, поворотные лопатки 3, установленные в корпусе 1 и связанные рычагами 4 с кольцами привода 5 при помощи радиальных штифтов 6. Радиальные штифты 6 законтрены на кольце привода 5 контровкой 7. В головках рычагов 4 закреплены сферические шарниры 8, в которых установлены радиальные штифты 6. Кольца привода 5 подсоединены к механизму управления, состоящему из угловых рычагов 9 и реек 10 через поводки 11 и тяги 12. Рейки состоят из звеньев 13, соединенных шарнирами 14. Кольцо привода 5 имеет двутавровое поперечное сечение 15, в одной из стенок 16 кольца привода 5 выполнены пазы 17 для размещения концов рычагов 4 поворотных лопаток 3. Поворотные лопатки 3 подсоединены через механизм управления к тяге 18, шарнирно соединенной со звеном 13 рейки 10 и коротким плечом р1, дополнительного рычага 19, а длинное плечо р2 дополнительного рычага 19 подсоединено к гидроцилиндру 20. Размер L паза 17 выбирается из условия обеспечения в процессе сборки между каждым кольцом привода 5 и рычагом 4 технологического зазора 21, а размер Н паза 17 в радиальном направлении должен составлять от 0,1% до 1% от наружного радиуса (Rнаружн.) кольца привода 5 для возможности обеспечения рычагу 4 перемещения в радиальном направлении. Тяга 18 выполнена с возможностью регулировки ее длины. Дополнительный рычаг 19 снабжен указателем 22 его углового положения. В районе горизонтального разъема 2 на кольце привода 5 установлены два съемных Z-образных вкладыша 23 с поперечным сечением двутавра 15. Каждый вкладыш 23 размещен в Z-образном пазу 24 кольца привода 5 и прижат к торцевой поверхности 25 кольца привода 5 в районе стенки 16 и соединен с кольцом привода 5 крепежными элементами 26. Две половины корпуса 1 соединены по горизонтальному стыку 2 крепежом 27.

При сборке статора устанавливают в каждую половину корпуса 1 поворотные лопатки 3, крепят на них рычаги 4, надвигают на рычаги 4 в каждой половине статора кольца привода 5, крепят рычаги 4 к кольцу привода радиальными штифтами 6 и контрят последние контровкой 7. Соединяют две половины корпуса 1 крепежом 27. После чего ставят на место два съемных вкладыша 23, надвигая их на рычаги 4 в направлении стрелки К. Соединяют вкладыши 23 с половинами кольца привода 5 крепежными элементами 26. Таким образом, кольцо привода 5 по всей окружности имеет одно и то же двутавровое сечение и одинаковый габарит. Далее ставят на каждую половину корпуса 1 по механизму управления. Закрепляют рейку 10 в неподвижном расчетном положении. Устанавливают поворотные лопатки 3 в расчетное положение. Соединяют угловые рычаги 9 механизма управления через поводки 11 и тяги 12 с кольцами привода 5. Устанавливают на статор в расчетное положение гидроцилиндр 20 и соединяют его через дополнительный рычаг 19, тягу 18 с механизмом управления.

При работе устройства поршень гидроцилиндра двигается от одного до другого упора. Его движение передается через дополнительный рычаг 19, тягу 18, рейку 10, угловые рычаги 9, кольца привода 5, рычаги 4 поворотным лопаткам 3. Поворотные лопатки 3 во время работы устройства должны обеспечивать необходимый угол входа потока воздуха. Поэтому, в случае необходимости, можно сместить границы поворота всей группы лопаток 3 тягой 18, за счет регулировки ее длины, и дополнительным рычагом 19, регулируя его угловое положение указателем. При повороте рычага 4 он переместится на величину h в радиальном направлении, что также должно быть учтено при проектировании кольца привода 5 в размере Н паза.

Источники информации

1. Патент США №2999630, опубл. 12.09.1961 г., НКИ 230-114.

2. Патент РФ №2117826, опубл. 10.07.2002, F 04 D 29/06 - прототип.

Статор компрессора газотурбинного двигателя содержит корпус с горизонтальным разъемом, поворотные лопатки направляющего аппарата, механизм управления, рычаг, закрепленный на корпусе, и тягу. Механизм управления включает угловые рычаги и рейку, а тяга выполнена с возможностью регулировки ее длины. Поворотные лопатки направляющего аппарата установлены в корпусе и связаны рычагами с кольцами привода и подсоединены через механизм управления к тяге, шарнирно соединенной со звеном рейки и коротким плечом дополнительного рычага. Длинное плечо дополнительного рычага подсоединено к гидроцилиндру. Поперечное сечение кольца привода выполнено двутавровым, а одна из стенок колец привода снабжена пазами для размещения концов рычагов поворотных лопаток. Размеры пазов выбираются из условия обеспечения в процессе сборки между каждым кольцом привода и рычагом технологического зазора. Изобретение позволяет оптимизировать работу статора компрессора газотурбинного двигателя за счет повышения надежности работы статора при одновременном повышении точности регулировки поворотных лопаток направляющих аппаратов при сборке и в эксплуатации. 2 з.п. ф-лы, 6 ил.

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117826C1 |

| US 5692879 A, 02.12.1997 | |||

| US 4003675 A, 18.01.1977 | |||

| US 6769868 B2, 03.08.2004 | |||

| US 2999630 A, 12.09.1961 | |||

| US 4546606 A, 15.10.1985. | |||

Авторы

Даты

2006-11-10—Публикация

2004-12-07—Подача