Область техники, к которой относится изобретение

Настоящее изобретение относится к технологии дезактивации радиоактивно зараженной конструкции из сплава на основе никеля в устройстве переработки радиоактивного материала.

Уровень техники

В устройстве переработки радиоактивного материала, таком как атомная электростанция, накапливаются радиоактивные нуклиды на поверхности конструкции, эксплуатируемой под действием радиации, например, оборудование или трубная обвязка, причем радиоактивность конструкции увеличивается с течением времени.

Традиционно применяется химическая дезактивация такой конструкции для того, чтобы снизить нарастание экспозиционной дозы рабочих во время процесса замены конструкции, периодического контроля или в процессе вывода из эксплуатации. Известна технология удаления радионуклида вместе с оксидной пленкой путем повторения окислительно-восстановительной (редокс) обработки, причем основой этой методики является представление зависимость потенциала реакции извлечения оксидной пленки, в которой накапливается радионуклид.

Кроме того, известен способ повышения обрабатывающей способности путем постепенного снижения окислительно-восстановительного потенциала растворителя дезактивации до уровня растворения металла и, таким образом, растворения как оксидной пленки, так и материала на основе металла.

Указанные технологии используются в нерассмотренной заявке на патент Японии № 2000-81498 и в публикации международной заявки РСТ (в японском переводе) № 2002-513163.

Что касается дезактивации металла, то желательно усилить влияние дезактивации на конструкцию, для которой необходима дезактивация, скомпонованную с использованием конкретного сплава на основе никеля, такую как труба теплообменника парогенератора, используемого в атомной электростанции с водой под давлением.

Часть поверхности оксидной пленки сплава на основе никеля становится труднорастворимым оксидом шпинельного типа и разрушает базовый материал внутри; кроме того, формируется труднорастворимый наружный слой оксида, такой как феррит никеля.

Раскрытие сущности изобретения

Предметом настоящего изобретения является разработка способа дезактивации сплава на основе никеля, в котором можно достигнуть высокой эффективности при дезактивации конструкции, включающей сплав на основе никеля в устройстве переработки радиоактивного материала.

Способ дезактивации сплава на основе никеля включает окисление оксидной пленки, в сплаве на основе никеля, в которой накопились радиоактивные нуклиды с помощью первого окисляющего реагента, чтобы извлечь никель в растворитель, и таким образом, превратить в пленку с малым содержанием никеля (стадии S13 - S15). Измеряют соответствующие количества извлеченных никеля, хрома, и железа в растворителе. С учетом извлеченного количества, выбирают второй окисляющий реагент. С помощью второго окисляющего реагента пленка с малым содержанием никеля окисляется, чтобы извлечь хром и превратить в пленку, обогащенную железом. Пленку, обогащенную железом, восстанавливают восстанавливающим реагентом после того, как она будет растворена в процессе второго окисления и, таким образом, будет удалена.

На основе извлеченного количества, выбирают второй окисляющий реагент. С помощью второго окисляющего реагента пленка с малым содержанием никеля окисляется, чтобы извлечь хром и превратить в пленку, обогащенную железом. Пленка, обогащенная железом, восстанавливается восстанавливающим реагентом после того, как она будет растворена в процессе второго окисления и, таким образом, будет удалена.

Краткое описание чертежей

В прилагаемых чертежах:

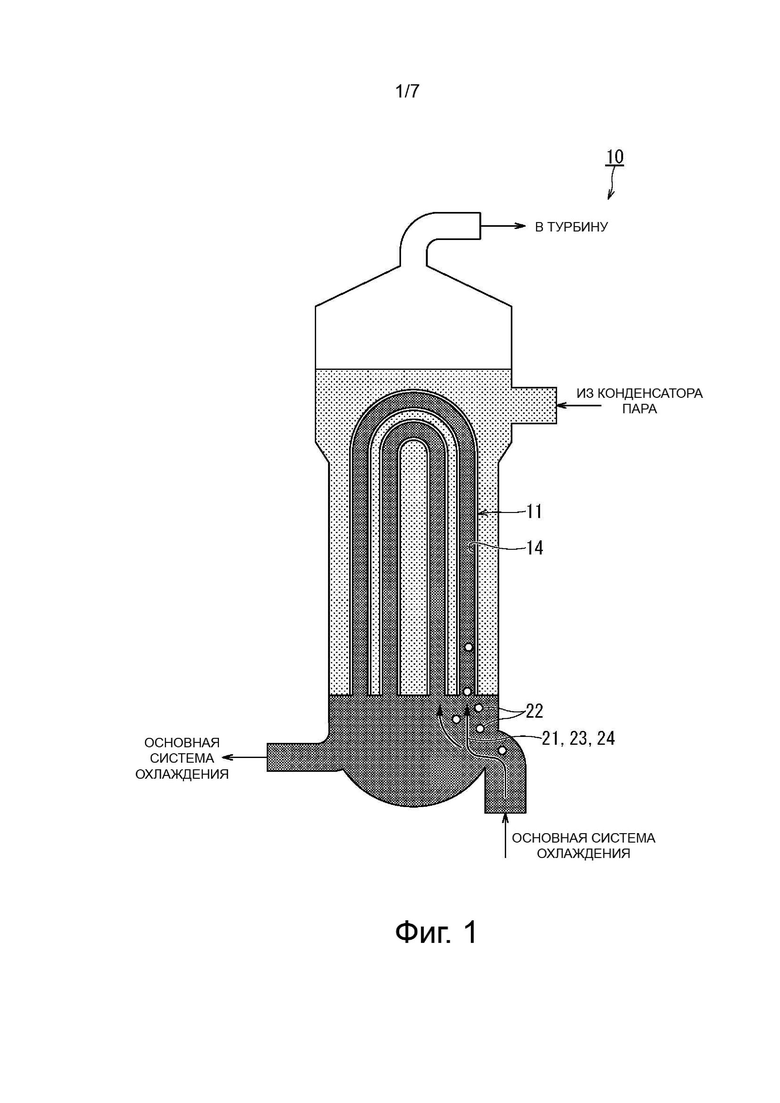

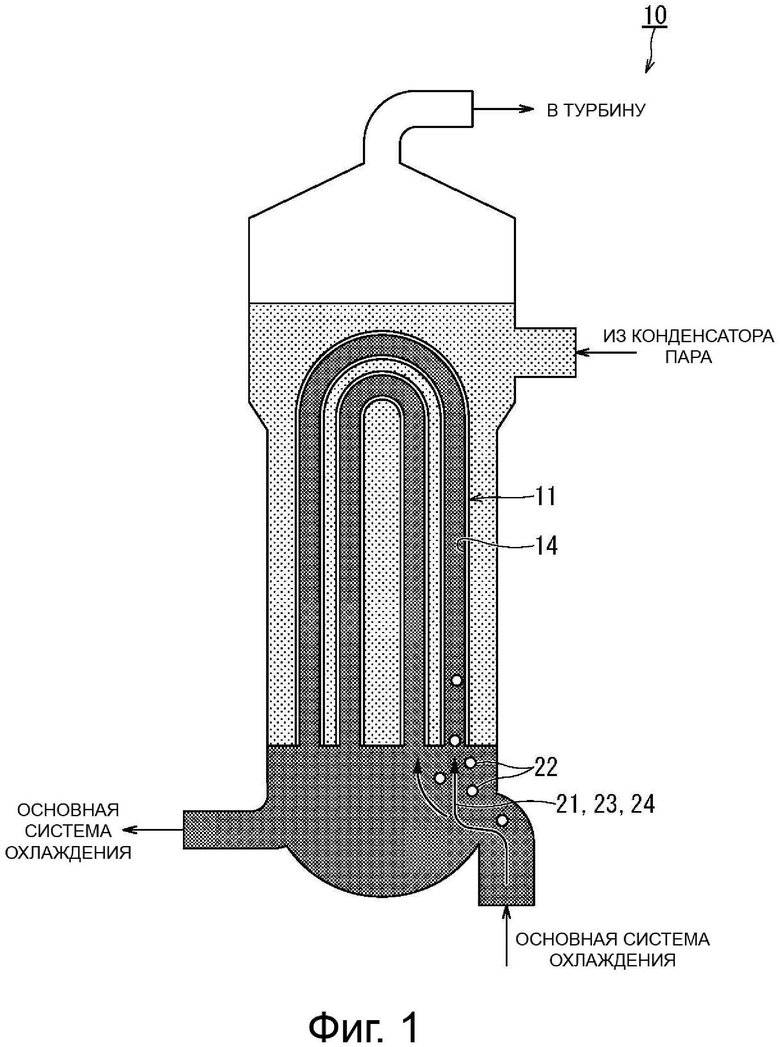

фиг. 1 представляет собой схематическое изображение поперечного разреза, иллюстрирующего парогенератор, как пример конструкции, для которой используется способ дезактивации сплава на основе никеля согласно изобретению;

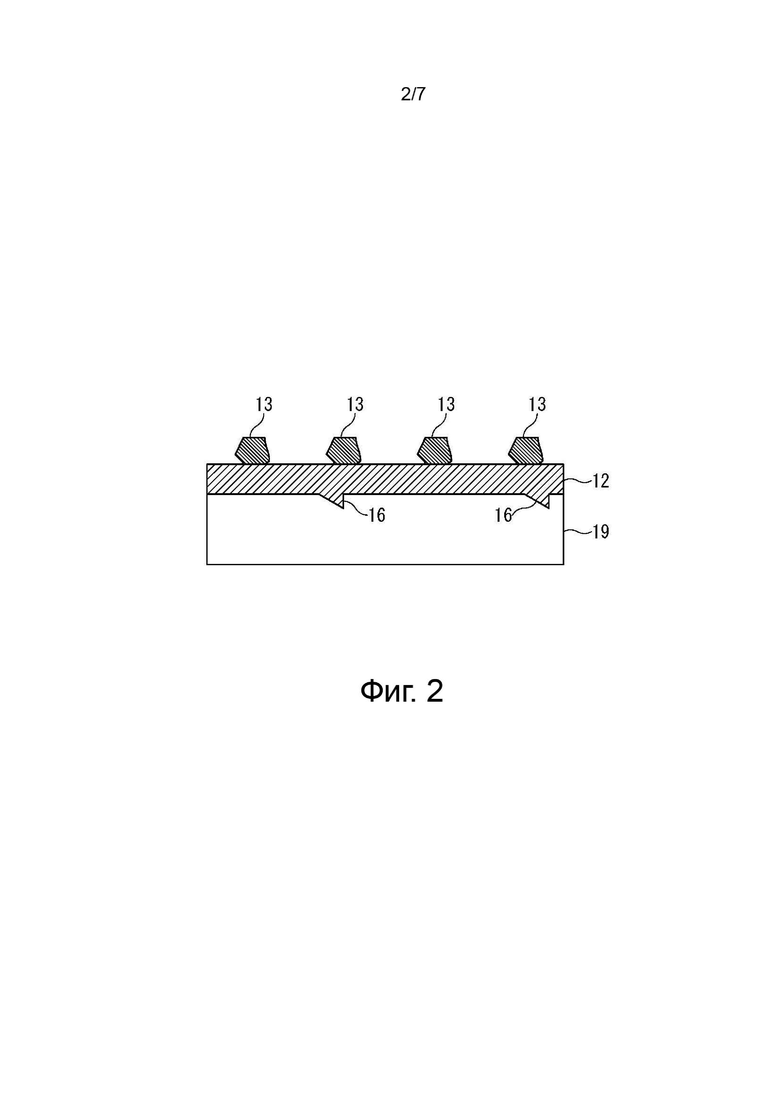

фиг. 2 представляет собой схематическое изображение поперечного разреза, иллюстрирующего оксидную пленку и наружный слой оксидов на поверхности тонких труб парогенератора;

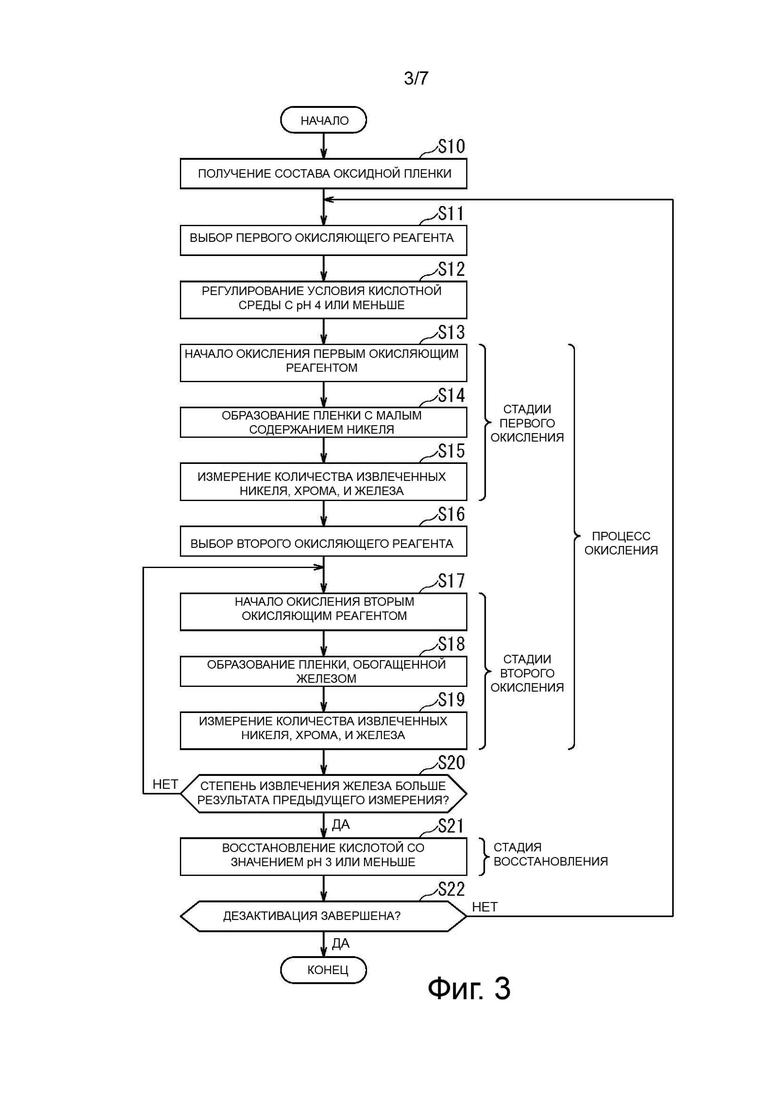

фиг. 3 является блок-схемой способа дезактивации сплава на основе никеля согласно изобретению;

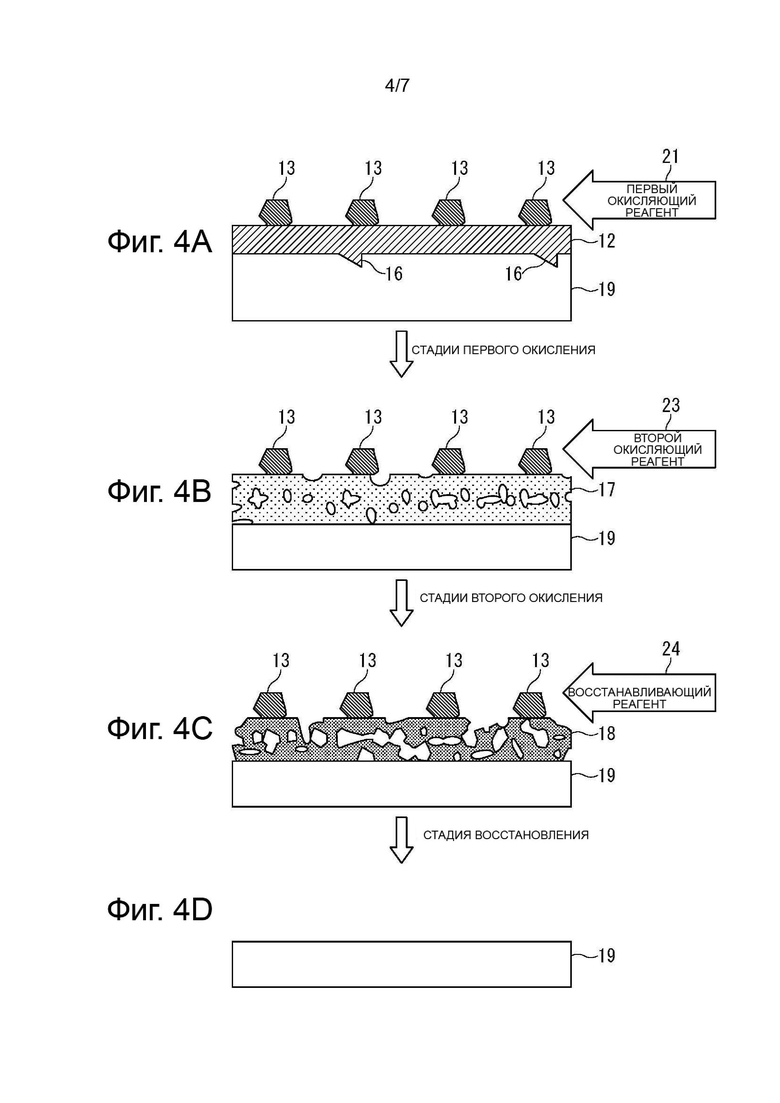

фиг. 4A - 4D являются диаграммами, иллюстрирующими способ дезактивации сплава на основе никеля согласно изобретению;

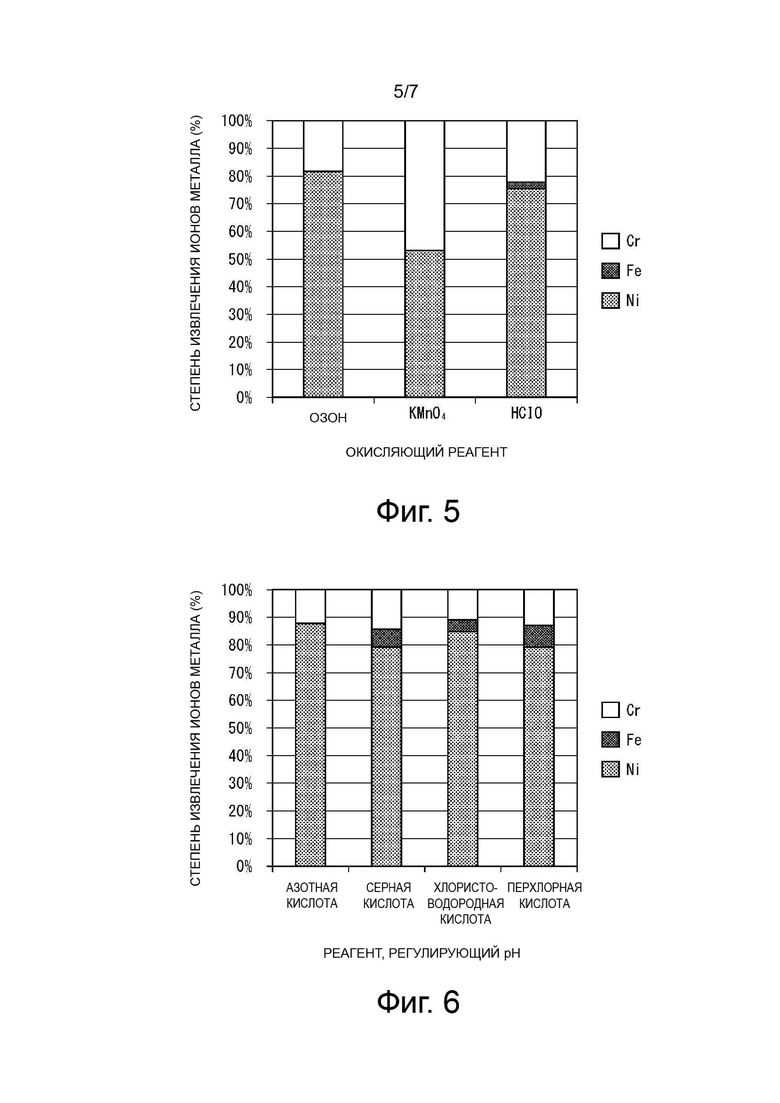

фиг. 5 представляет собой график, показывающий степень извлечения каждого иона металла для каждого окисляющего реагента;

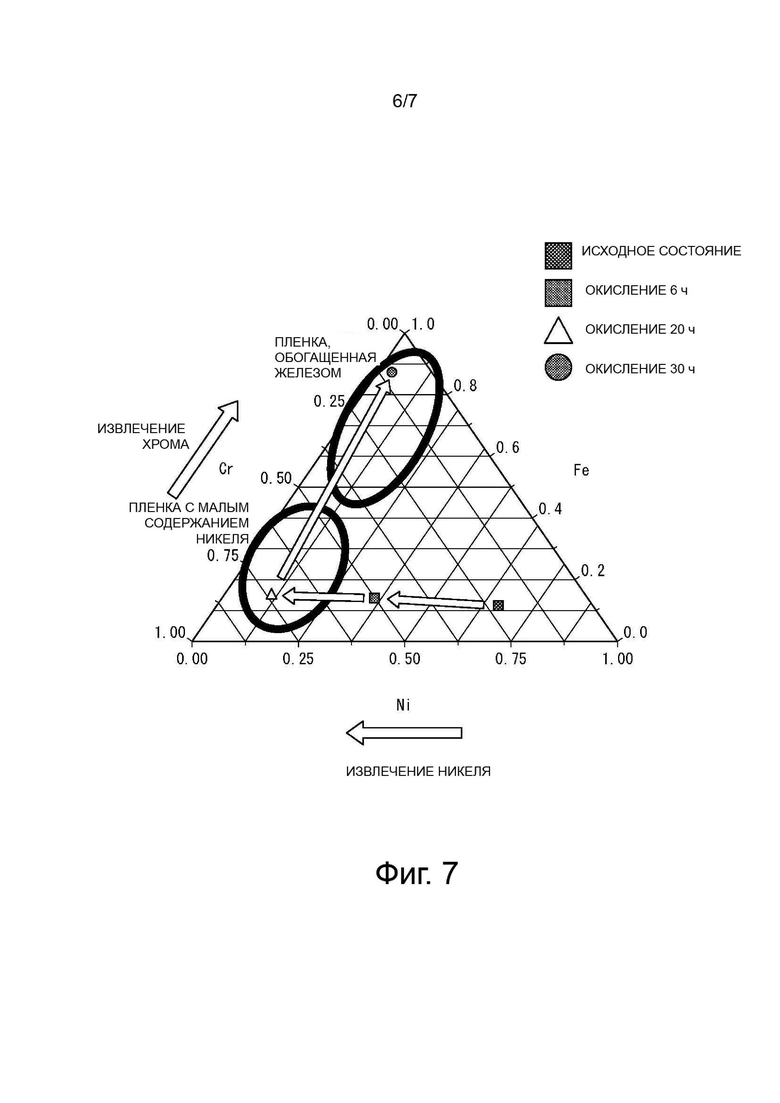

фиг. 6 представляет собой график, показывающий степень извлечения ионов металла для каждого реагента, регулирующего рН, который добавляется, когда все используемые окисляющие реагенты представляют собой озон;

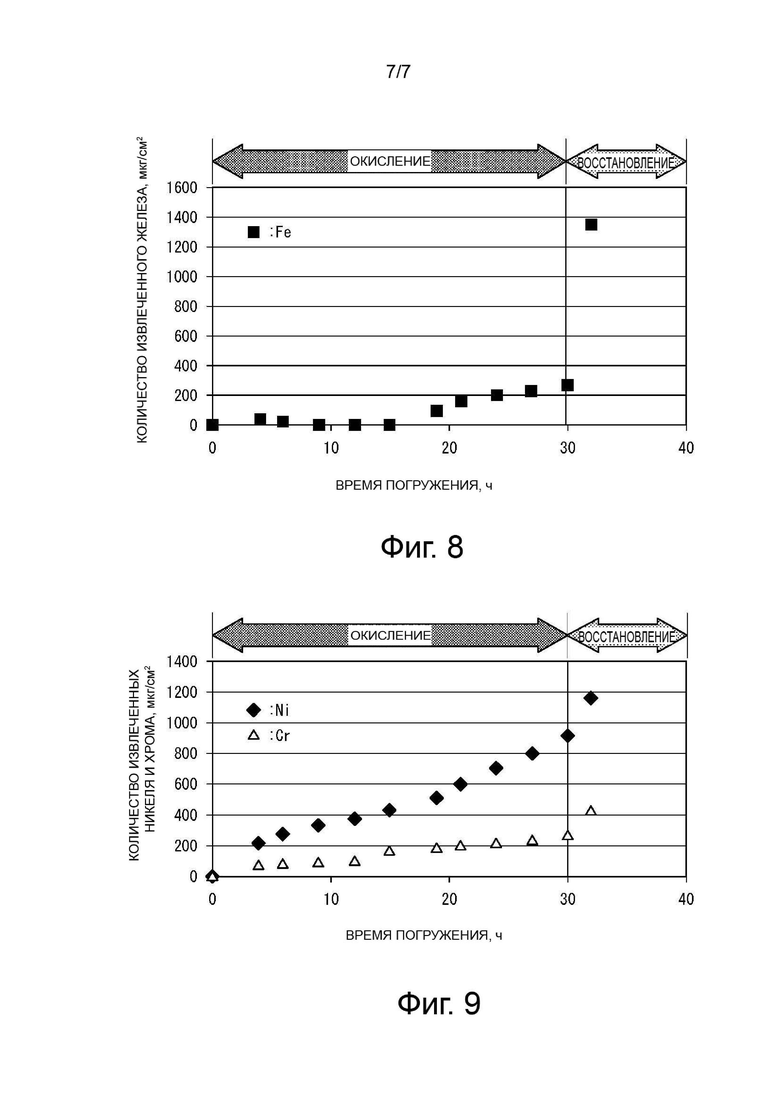

фиг. 7 представляет собой треугольную диаграмму, показывающую переход относительного содержания ионов металла, входящих в состав оксидной пленки;

фиг. 8 представляет собой график, показывающий связь между временем погружения образца для испытаний и извлеченным количеством железа из образца для испытаний; и

фиг. 9 представляет собой график, показывающий связь между временем погружения образца для испытаний и извлеченным количеством никеля и хрома из образца для испытаний.

Осуществление изобретения

В дальнейшем, варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на прилагаемые чертежи.

Фиг. 1 представляет собой схематическое изображение поперечного разреза, иллюстрирующего парогенератор, 10, для которого используется способ дезактивации сплава на основе никеля (в дальнейшем просто называется "способ дезактивации") согласно изобретению. В атомной электростанции с водой под давлением (в дальнейшем просто называется "электростанция"), тепло перегретой воды под высоким давлением, нагретой в активной зоне реактора, передается вторичной охлаждающей воде в трубах 11 теплообменника (например, тонких трубах парогенератора) в парогенераторе 10, чтобы генерировать пар.

На электростанциях Японии трубы 11 теплообменника обычно изготовлены из сплава на основе никеля подобного сплаву 600 или сплаву 690 стандарта JIS. Трубы 11 теплообменника, изготовленные из сплава 600, используются в относительно старых электростанциях, причем они постепенно заменяются трубами, изготовленными из сплава 690 с улучшенной коррозионной стойкостью, за счет повышенного содержания хрома.

В таблице 1 показан состав основных легирующих элементов сплава 600 и сплава 690.

Таблица 1

Фиг. 2 представляет собой схематическое изображение поперечного разреза оксидной пленки 12 и наружного слоя оксидов 13 на поверхности тонких труб парогенератора 11.

Как показано на фиг. 2, трубка 11 теплообменника, изготовленная из одного или нескольких типов сплавов, указанных в таблице 1, подвергается воздействию активной восстанавливающей атмосферы в основной системе в течение длительного времени, что приводит к образованию оксидной пленки 12, имеющей высокую коррозионную стойкость на внутренней поверхности 14 (фиг. 1) трубки 11 теплообменника.

Трубка 11 теплообменника, основным материалом которой является сплав, указанный в таблице 1, подвергается воздействию среды основной системы - активной восстанавливающей атмосферы в течение длительного времени, причем на внутренней поверхности 14 (фиг. 1) образуется оксидная пленка 12, имеющая высокую коррозионную стойкость, как показано на фиг. 2.

Оксидная пленка 12 является оксидом шпинельного типа NixFe(1-х+y)Cr(2-y)O4, состоящим из никеля, железа, и хрома, которые входят в состав основного материала.

Оксидная пленка 12 содержит ответвления 16 внутреннего оксида, в которые входят границы зерен и которые изредка проникают в основной материал.

На поверхностном слое оксидной пленки 12, образуется наружный слой оксидов 13. Наружный слой оксидов 13 состоит из оксидов никеля, например, оксида никеля (NiO) или феррита никеля (NiFe2O4), или оксидов железа, таких как (Fe3O4).

Поскольку оксидная пленка 12, а также наружный слой оксидов 13 обладают низкой растворимостью, они трудно удаляются в достаточной степени традиционным методом дезактивации. Поэтому влияние дезактивации на основной материал (конструкция, выполненная из сплава на основе никеля) 19 является незначительным.

Способ дезактивации согласно изобретению предназначен для удаления радионуклидов, накопившихся на поверхности труднорастворимого основного материала, состоящего из указанного специального сплава на основе никеля путем извлечения оксидной пленки 12 и наружного слоя оксидов 13.

Фиг. 3 является блок-схемой способа дезактивации согласно изобретению.

Каждая из фиг. 4A - 4D представляет собой диаграмму, иллюстрирующую способ дезактивации сплава на основе никеля согласно изобретению.

Фиг. 4A иллюстрирует оксидную пленку 12 и наружный слой оксидов 13 до дезактивации. Фиг. 4B иллюстрирует пленку 17 с малым содержанием никеля и наружный слой оксидов 13, образовавшийся на первой стадии окисления, включающей стадии от S13 до S15 на фиг. 3. Фиг. 4C иллюстрирует пленку 18, обогащенную железом, и наружный слой оксидов 13, образовавшийся на второй стадии окисления, включающей стадии от S17 до S19 на фиг. 3. Фиг. 4D иллюстрирует основной материал 19 после стадии восстановления S21.

Как показано на фиг. 3, способ дезактивации согласно изобретению включает стадию S10 получения композиции, стадию S11 - выбор первого окисляющего реагента, стадию первого окисления, включающую стадии S13 - S15 на фиг. 3, стадию S16 - выбор второго окисляющего реагента, стадию второго окисления, включающую стадии S17 - S19 на фиг. 3, и стадию восстановления S21.

В дальнейшем, соответствующие стадии от S10 до S22 способа дезактивации будут описаны согласно номеру стадии, указанному на фиг. 3 со ссылкой на фиг. 1 и фиг. 4A - 4D, когда это потребуется.

В композиции, полученной на стадии S10, получают состав оксидной пленки 12, в которой накапливаются радионуклиды.

Дополнительно к прямому получению части оксидной пленки 12 для измерения, композицию можно оценить, например, из номера модели трубки 11 теплообменника, длительности использования, или качества основной охлаждающей воды.

Наиболее важным из полученных данных является соотношение никеля, хрома, и железа в композиции.

В дальнейшем, ионы указанных основных компонентов - никеля, хрома, и железа, в сплаве на основе никеля - соответственно называют "ионы металлов".

На стадии S11 - выбор первого окисляющего реагента, выбирают первый окисляющий реагент 21 на основе полученной композиции.

Фиг. 5 представляет собой график, показывающий степень извлечения каждого иона металла для каждого окисляющего реагента.

Как показано на фиг. 5, соответствующие степени извлечения ионов металлов составляют приблизительно 80% для никеля и около 20% для хрома, когда все окисляющие реагенты, выбранные для использования, представляют собой озон.

Аналогично, когда в качестве окисляющего реагента выбирают перманганат калия, соответствующие степени извлечения ионов металлов составляют приблизительно 50% для никеля и для хрома.

Кроме того, когда в качестве окисляющего реагента используется перхлорная кислота, также извлекается несколько процентов железа.

Первый окисляющий реагент 21 выбирают на основе полученного соотношения в композиции и этих характеристик для каждого окисляющего реагента, например, озона, перманганата калия, и перхлорной кислоты.

Например, когда относительное содержание ионов железа в основном материале 19 является высоким, перхлорная кислота, в качестве первого окисляющего реагента 21, может эффективно извлекать никель.

Возвращаясь снова к фиг. 3, продолжается описание каждой стадии.

После стадии S11, выбор первого окисляющего реагента, растворитель, подкисленный реагентом 22, регулирующим рН, пропускают через трубку 11 теплообменника, чтобы внутри трубки поддерживалась кислотная среда (pH 4 или ниже) на стадии S12. В этих кислотных условиях осуществляется процесс окисления S13 - S19.

Фиг. 6 представляет собой график, показывающий степень извлечения ионов металла для каждого реагента 22, регулирующего рН, который добавляется, причем унифицированный окисляющий реагент представляют собой озон.

Реагент 22, регулирующий рН на фиг. 6, является азотной кислотой, серной кислотой, хлористоводородной кислотой и перхлорной кислотой.

Как показано на фиг. 6, даже при использовании одинакового окисляющего реагента, можно регулировать степень извлечения удаляемых ионов металла путем добавления небольшого количества кислоты в качестве реагента 22, регулирующего рН.

Например, когда желательно подавить извлечение железа, в качестве реагента 22, регулирующего рН, можно добавить азотную кислоту, имеющую степень извлечения железа 0%.

На стадиях окисления от S13 до S19, желательно, чтобы окислительно-восстановительный потенциал (Окислительно-восстановительный потенциал; ОВП) поддерживался на высоком уровне 1000 мВ или больше в окислительной атмосфере.

Окислительно-восстановительный потенциал регулируется с помощью окисляющего реагента, такого как озонированная вода, перманганат, пероксид водорода, перхлорная кислота.

На первых стадиях окисления от S13 до S15, оксидная пленка 12 окисляется первым окисляющим реагентом 21.

Например, как показано на фиг. 5, поскольку озон селективно извлекает никель, из оксидной пленки 12 удаляется никель, когда оксидная пленка 12 погружается в растворитель с растворенным озоном, в течение длительного времени.

Благодаря извлечению никеля, оксидная пленка 12 превращается в пленку 17 с малым содержанием никеля, имеющую относительно повышенное содержание хрома и железа, на стадии S14 первой стадии окисления.

Перемещение от фиг. 4A до фиг. 4B демонстрирует переход от оксидной пленки 12 в пленку 17 с малым содержанием никеля.

В заданное время, прошедшее от момента времени, при котором начинается окисление на стадии S13 первой стадии окисления, извлеченные количества никеля, хрома, и железа в растворителе определяются на стадии измерения S15.

В случае дезактивации парогенератора 10, который соединен с водяным реактором под давлением, первый окисляющий реагент 21 и реагент 22, регулирующий рН, могут подаваться, например, из седла клапана системы регулирования объема химического реагента; и, таким образом, измеряется извлеченное количество.

Система регулирования объема химического реагента (CVCS) представляет собой линию для регулирования, главным образом, концентрации бора в основном охлаждающем агенте.

На основании извлеченных количеств ионов металлов, определенных на стадии измерения S15, выбирают второй окисляющий реагент 23 на следующей стадии S16 - выбора второго окисляющего реагента.

Например, небольшое извлеченное количество или малая степень извлечения никеля обычно означает, что оксидная пленка 12 уже превратилась в пленку 17 с малым содержанием никеля.

В такой подходящий момент времени окисляющий реагент заменяют другим, более подходящим окисляющим реагентом, таким как перманганат калия, в качестве второго окисляющего реагента 23. Перманганат калия обладает высокой эффективностью для извлечения хрома.

На второй стадии окисления, от S17 до S19, хром извлекается из пленки 17 с малым содержанием никеля с помощью второго окисляющего реагента 23.

После извлечения хрома пленка 17 с малым содержанием никеля превращается на стадии S18 в пленку 18, обогащенную железом, имеющую повышенное содержание железа.

Перемещение от фиг. 4В до фиг. 4С демонстрирует переход от оксидной пленки 12 в пленку 17 с малым содержанием никеля.

По истечении заданного времени от момента, при котором начинается второе окисление на стадии S17, определяется относительная скорость растворения железа на стадии измерения S19.

Относительная скорость извлечения представляет собой скорость извлечения железа по сравнению с никелем и хромом.

В процессе второго окисления сравниваются относительная скорость растворения железа и результат измерения предшествующей относительной скорости растворения. Когда указанная относительная скорость растворения меньше, чем результат предшествующего измерения, вторая стадия окисления продолжается (команда “НЕТ” на стадии определения S20, возвращает на стадию S17).

С другой стороны, когда относительная скорость извлечения становится больше, чем результат предшествующего измерения (“ДА” на стадии определения S20), процесс окисления прерывается, и протекает процесс восстановления на стадии S21.

Причина заключается в том, что увеличение относительной скорости извлечения железа означает образование пленки 18, обогащенной железом.

Когда пленка 17 с малым содержанием никеля является толстой, пленка 18, обогащенная железом в верхнем слое, затрудняет взаимодействие между вторым окисляющим реагентом 23 и хромом внутри пленки, что приводит к медленному изменению скорости.

Предпочтительно облучают ультразвуком постепенно образующуюся обогащенную железом пленку 18, чтобы удалить пленку 18, обогащенную железом в верхней части слоя, при необходимости. Содействие путем облучения выбирают с учетом того факта, что пленка 18, обогащенная железом, является хрупкой и легко отслаивается.

В случае дезактивации трубки 11 теплообменника с отделённой трубкой 11 теплообменника, всю трубку 11 теплообменника можно обрабатывать вибрацией, что способствует удалению пленки 18, обогащенной железом.

Кроме того, на каждой стадии окисления от S13 до S19, извлеченное количество ионов металла в растворителе можно измерять несколько раз, чтобы изменить тип или долю первого окисляющего реагента 21 или второго окисляющего реагента 23.

Иными словами, используемый окисляющий реагент, можно заменять дважды (или больше) на каждой стадии окисления (S13 - S19).

Например, путем измерения извлеченного количества с некоторым интервалом, соотношение в композиции оксидной пленки 12 может отличаться от оценки, и может быть установлено, что выбранный окисляющий реагент не является оптимальным, как первый окисляющий реагент 21.

Это объясняется тем, что относительный состав оксидной пленки 12 сложным образом изменяется в зависимости от условий эксплуатации электростанции, и поэтому растворимость оксидной пленки 12 в окисляющем реагенте также изменяется для различных электростанций.

В таком случае, путем замены окисляющего реагента 21 оптимальным окисляющим реагентом на основе измеренного извлеченного количества, можно более эффективно разрушать оксидную пленку 12.

Кроме того, на основе измерения извлеченного количества ионов металлов в некоторые моменты времени, также можно регулировать степень извлечения ионов металла путем изменения количества реагента 22, регулирующего рН, первого окисляющего реагента 21, и второго окисляющего реагента 23, в случае необходимости.

На стадии восстановления S21, пленка 18, обогащенная железом растворяется и удаляется восстанавливающим реагентом 24.

Перемещение от фиг. 4С до фиг. 4D демонстрирует переход, при котором пленка 18, обогащенная железом, удаляется вместе с внутренними оксидными ответвлениями 16, оставляя только основной материал 19.

Хотя восстанавливающий реагент 24 конкретно не ограничивается, пока он представляет собой восстанавливающую кислоту, предпочтительно используется органическая кислота, которая легко разлагается, например, щавелевая кислота, с целью облегчения завершающей утилизации раствора дезактивации.

Кроме того, поддерживая значение pH растворителя, равным 3 или меньше, пленка 18, обогащенная железом, может быть растворена путем погружения на короткое время, и при этом наружный слой оксидов 13, который трудно растворим, может быть удален путем зачистки.

Причины извлечения железа в последнюю очередь заключаются в следующем: во-первых, скорость растворения железа на стадии восстановления S21 выше, чем для никеля и хрома; во-вторых, железо можно легко растворить во многих реагентах.

Другими словами, когда пленка 18, обогащенная железом, образуется на стадиях окисления S13 - S19, может быть получен значительный эффект дезактивации на стадии восстановления S21 за короткое время.

На стадии восстановления S21, а также на первой стадии окисления, включающей стадии от S17 до S19, желательно облегчать удаление пленки 18, обогащенной железом, с помощью ультразвуковой или вибрационной обработки трубки 11 теплообменника.

Указанные выше стадии S11 - S21 повторяются, пока не будет достигнута достаточная степень удаления оксидной пленки 12 и дезактивации (соответствует команде “НЕТ” на стадии S22).

Когда трубка 11 теплообменника дезактивируется в достаточной степени (соответствует команде “ДА” на стадии S22), завершаются все процессы способа дезактивации согласно изобретению.

Желательно графически представить вышеописанные стадии в виде треугольной диаграммы, демонстрирующей переход относительного содержания ионов металла, входящих в состав оксидной пленки 12 на фиг. 7.

Откладывая данные состава каждой пленки на треугольной диаграмме, можно оценить степень извлечения никеля, хрома, и железа, и, таким образом, можно выбрать оптимальный окисляющий реагент.

На нижней оси треугольной диаграммы (фиг. 7) регулируется относительное содержание никеля, на левой наклонной оси регулируется относительное содержание хрома, и на правой наклонной оси диаграммы регулируется относительное содержание железа.

В случае фиг. 7, первый окисляющий реагент 21 выбирают на основе соотношения никель: хром: железо, равного 7: 2: 1, которое является соотношением в состоянии до первой стадии окисления S13 - S15.

Путем окисления с помощью окисляющего реагента 21, относительный состав оксидной пленки 12 перемещается налево в сторону гипотенузы, вдоль нижней оси треугольной диаграммы, и становится пленкой 17 с малым содержанием никеля приблизительно за 20 часов.

Приблизительно через 10 часов от начала окисления вторым окисляющим реагентом 23, точка относительного состава постепенно перемещается вверх и достигает области пленки 18, обогащенной железом.

Пример

Пример будет описан со ссылкой на таблицу 2, где указаны установочные условия испытание растворимости.

Таблица 2

В примере, указанном в таблице 2, образец для испытаний из сплава 600 по стандарту JIS погружают в растворитель, в который добавлена азотная кислота в качестве реагента, регулирующего рН.

На стадии окисления, поддерживают pH раствора равным 3, и поддерживают температуру 80°C. В качестве первого окисляющего реагента используют газообразный озон.

Поддерживая концентрацию озона равной 3 ч/млн, окислительно-восстановительный потенциал раствора сохраняется на уровне 1000 мВ. Образец для испытаний погружают в такой раствор на 30 часов.

Через 30 часов, прекращают стадию окисления, и проводят стадию восстановления.

На стадии восстановления образец для испытаний, обработанный на стадии окисления, погружают на 2 часа в раствор, который содержит щавелевую кислоту в качестве восстанавливающего реагента, при температуре 95°C и количестве восстанавливающего реагента 2000 ч/млн.

Результаты этого испытания растворимости показаны на фиг. 8 и фиг. 9.

Фиг. 8 представляет собой график, показывающий связь между временем погружения образца для испытаний и извлеченным количеством железа из образца для испытаний.

Фиг. 9 представляет собой график, показывающий связь между временем погружения образца для испытаний и извлеченным количеством никеля и хрома из образца для испытаний.

На фиг. 8, извлеченное количество железа значительно возрастает в течение 20 часов или даже до 30 часов от начала стадии окисления. Можно утверждать, что этот рост означает, что уже сформировалась пленка, обогащенная железом.

Кроме того, как показано на фиг. 8 и 9, никель, хром, и железо в значительной степени растворяются на стадии восстановления, даже в течение короткого периода 2 часа, в ходе стадии окисления согласно изобретению.

Этот эксперимент растворимости демонстрирует, что оксидная пленка 12 на специальном сплаве на основе никеля, таком как сплав 600 по стандарту JIS, может быть эффективно удалена с помощью способа дезактивации согласно изобретению.

Как описано выше, по способу дезактивации согласно изобретению, может быть достигнут значительный эффект дезактивации для конструкции из сплава на основе никеля, используемой в устройстве переработки радиоактивного материала.

Хотя были описаны различные варианты осуществления настоящего изобретения, эти варианты представляют только некоторые аспекты и не предназначены для ограничения объема изобретения. Указанные варианты могут быть осуществлены в различных других формах, и с различными исключениями, заменами, изменениями, и комбинациями, которые могут быть выполнены без отклонения от сущности изобретения. Эти варианты осуществления и их модификации входят в объем и сущность изобретения, а также в объем изобретения, описанный в формуле изобретения и ее эквивалентах.

Например, объект, подлежащий дезактивации, не ограничивается парогенератором, пока он представляет собой конструкцию, в которой используется сплав 600 или сплав 690 по стандарту JIS в качестве композиции и требуется дезактивация радионуклидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340965C1 |

| ДОЗИРОВАНИЕ ЦИНКА ДЛЯ ДЕЗАКТИВАЦИИ ЛЕГКОВОДНЫХ РЕАКТОРОВ | 2018 |

|

RU2767977C2 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340967C1 |

| ИЗВЛЕЧЕНИЕ ЖИДКИХ ЭЛЕМЕНТОВ ПУТЕМ ЭЛЕКТРОЛИЗА ОКСИДОВ | 2011 |

|

RU2585904C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 1996 |

|

RU2095444C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2570149C1 |

Изобретение относится к технологии дезактивации радиоактивно зараженной конструкции из сплава на основе никеля в устройстве переработки радиоактивного материала. Способ дезактивации сплава на основе никеля включает: первое окисление оксидной пленки с накопленным радионуклидом первым окисляющим реагентом для извлечения никеля в растворитель и превращения в пленку с малым содержанием никеля; измерение количества никеля, хрома и железа, извлеченного в растворитель; второй выбор второго окисляющего реагента на основе извлеченного количества; второе окисление пленки с малым содержанием никеля вторым окисляющим реагентом для извлечения хрома и, таким образом, для превращения в пленку, обогащенную железом; и растворение и удаление пленки, обогащенной железом, посредством восстановления пленки, обогащенной железом, восстанавливающим реагентом, после второй стадии окисления. Изобретение позволяет достигнуть высокой эффективности при дезактивации конструкции. 9 з.п. ф-лы, 9 ил., 2 табл.

1. Способ дезактивации сплава на основе никеля, включающий:

первое окисление оксидной пленки с накопленным радионуклидом первым окисляющим реагентом для извлечения никеля в растворитель и превращения в пленку с малым содержанием никеля;

измерение количества никеля, хрома и железа, извлеченного в растворитель;

второй выбор второго окисляющего реагента на основе извлеченного количества;

второе окисление пленки с малым содержанием никеля вторым окисляющим реагентом для извлечения хрома и, таким образом, для превращения в пленку, обогащенную железом; и

растворение и удаление пленки, обогащенной железом, посредством восстановления пленки, обогащенной железом, восстанавливающим реагентом, после второй стадии окисления.

2. Способ по п. 1, дополнительно включающий в себя следующие операции, выполняемые до первой стадии окисления:

получение состава оксидной пленки, образованной на поверхности конструкции, выполненной из сплава на основе никеля;

первый выбор первого окисляющего реагента на основе полученного состава.

3. Способ по пп. 1 или 2, в котором условия на первой стадии окисление и/или на второй стадии окисления регулируют таким образом, чтобы водородный показатель pH составлял 4 или менее.

4. Способ по любому из пп. 1 - 3, в котором условия на первой стадии окисление и/или на второй стадии окисления регулируют таким образом, чтобы окислительно-восстановительный потенциал составлял 1000 мВ или более.

5. Способ по п. 4, в котором окислительно-восстановительный потенциал поддерживают в заданном диапазоне посредством добавления по меньшей мере одного реагента из озонированной воды, перманганата, пероксида водорода или перхлорной кислоты.

6. Способ по любому из пп. 1 - 5, в котором степень извлечения по меньшей мере одного из никеля, хрома, или железа из оксидной пленки и/или пленки с малым содержанием никеля контролируют посредством регулирующего рН реагента на основе состава оксидной пленки на первой стадии окисления и/или на второй стадии окисления.

7. Способ по любому из пп. 1 - 6, в котором стадия первого окисления и/или стадия второго окисления включает в себя:

измерение относительной скорости извлечения ионов металла по меньшей мере одного из никеля, хрома или железа по истечении заданного времени; и

сопоставление относительной скорости извлечения ионов металла с относительной скоростью извлечения при предшествующем измерении и переход к стадии восстановления, когда относительная скорость извлечения больше, чем относительная скорость извлечения при предшествующем измерении.

8. Способ по любому из пп. 1 - 7, в котором пленку, обогащенную железом, обрабатывают ультразвуком для способствования удалению пленки, обогащенной железом.

9. Способ по любому из пп. 1 - 8, в котором на первой стадии окисления осуществляют этап измерения и на основе измеренного извлеченного количества заменяют первый окисляющий реагент на другой.

10. Способ по любому из пп. 1 - 9, в котором на второй стадии окисления осуществляют этап измерения и на основе измеренного извлеченного количества заменяют второй окисляющий реагент на другой.

| JP 2002513163 W, 08.05.2002 | |||

| ЗИМОН А.Д | |||

| и др | |||

| Дезактивация, ИЗДАТ, Москва, 1994, с.145-151 | |||

| US 5202100 A1, 13.04.1993 | |||

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2338278C1 |

| СПОСОБ ХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОБОРУДОВАНИЯ АТОМНЫХ ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ | 2007 |

|

RU2340965C1 |

Авторы

Даты

2018-12-06—Публикация

2018-03-20—Подача