Изобретение относится к черной металлургии, конкретно к составу шихт для производства легированных сталей, в частности для выплавки их в электропечах.

Известна шихта для производства легированной стали в дуговой электропечи методом переплава с использованием газообразного кислорода, в которой используют легированные отходы, по составу аналогичные и/или близкие к выплавляемой стали, а недостаток легирующих элементов и доводку стали до заданного состава осуществляют за счет ввода легирующих добавок [1].

Однако используемые при переплаве графитовые электроды вызывают избыточное науглероживание металла (на 0,02-0,05% и более), что вынуждает включать в состав шихты до 30% и более заготовки из специально выплавляемого низкоуглеродистого железа, чистого по фосфору и сере, увеличивает себестоимость выплавляемой стали и не обеспечивает возможности достижения в ней низких содержаний углерода.

К числу других недостатков в результате применения такой шихты относится также повышенный угар хрома, марганца, железа, что требует проведения плавления на максимальной мощности с повышенным расходом газообразного кислорода.

Для получения сталей с особо низким содержанием углерода либо при отсутствии легированных отходов проводят плавку с окислением, в которой используют свежую шихту [1]. В качестве такой шихты применяют чугун, отходы углеродистых сталей, композиционную углеродистую шихту. Продувка такой шихты газообразным кислородом после ее расплавления позволяет получать стали с содержанием углерода менее 0,03%. Однако из-за повышенного окисления легирующих элементов в нее нельзя вводить высоколегированные отходы, содержащие хром, марганец и др. элементы. Поэтому легирование стали производят путем ввода больших количество низкоуглеродистых и безуглеродистых ферросплавов, что увеличивает расход легирующих присадок и существенно повышает себестоимость стали.

Расплавление такого количества твердых ферросплавов требует дополнительного времени, что увеличивает время плавки и одновременно вызывает трудности в проведении восстановительного периода плавки.

Известна шихта для выплавки особо низкоуглеродистых сталей в дуговой печи с доводкой на установке печь-ковш [2], состоящая из 40-70% отходов выплавляемой стали и близких к ним по химическому составу, 20-40% углеродистых отходов с содержанием фосфора не более 0,025%, высоко- и среднеуглеродистых сортов ферросплавов.

После расплавления шихты, продувки кислородом, удаления части углерода и нагрева металла образуется жидкая ванна. Она содержит углерод в количестве 0,2-0,4%, легирующие элементы типа хрома, марганца, частично окисляемые в процессе плавки, и неокисляемые легирующие элементы типа молибдена, вольфрама, кобальта и т.д., если они входили в состав легированных отходов. Легкоокисляемые элементы типа ванадия, титана, кремния и т.д., входящие в состав отходов легированных сталей и служащие легирующими элементами и/или раскислителями, окисляются в процессе плавления и окисления углерода до следов. К концу плавки в электропечи образуется железоуглеродистый расплав, содержащий определенное количество частично окислившихся легирующих элементов типа хрома и марганца, но свободный от элементов-раскислителей, служащий исходной жидкой шихтой по отношению к внепечной обработке стали в ковшах.

Недостатками жидкой шихты, получаемой путем расплавления различных видов металлошихты и частичного удаления углерода, является повышенный угар хрома, марганца, железа и др. элементов, наблюдающийся при расплавлении холодной твердой шихты в электропечи. Известный процесс также не обеспечивает повышения чистоты стали по фосфору и сере. Кроме того, легирование стали производится только за счет ввода легирующих элементов в виде соответствующих ферросплавов. Все это увеличивает их расход и удорожает процесс выплавки и стоимость стали.

В последнее время предпринимаются попытки использования легирующих элементов, восстанавливаемых из их оксидов непосредственно в сталеплавильном агрегате или же в агрегате внепечной обработки. Примером этого является шихта, в которой вместо легированных отходов используют жидкий чугун, феррохром и хромистую руду [3]. Часть хрома для легирования поступает в сталь с феррохромом, а часть из оксидов хрома, восстанавливаемых из руды углеродом чугуна.

Однако из-за перехода оксидов легирующих элементов (руд, концентратов, окалины и т. п. ) в шлак их активность сильно снижается, что затрудняет их восстановление из шлака.

Наличие оксидов железа в шлаке увеличивает расход восстановителей, вводимых в шлак, поскольку одновременно с оксидами легирующих элементов в шлак неизбежно попадают оксиды железа, на восстановление которых требуется дополнительное количество восстановителей. Поскольку шлак находится в контакте с атмосферой, содержащей кислород, это дополнительно увеличивает расход восстановителей.

Неблагоприятное влияние на процесс восстановления оказывают свойства шлака, который к концу продувки содержит большое количество тугоплавких оксидов хрома и магния, становится вязким, малоподвижным и зачастую гетерогенным, а температура шлака ниже температуры металла.

Шлаковый режим в случае проведения восстановления существенно изменяется, в нем происходит накопление оксидов кремния, существенно возрастает масса шлака, по характеру шлак становится полукислым. За счет того достигается достаточно высокое извлечение хрома, но при этом прекращается удаление серы и увеличивается угар титана. Увеличение массы шлака может явиться также причиной больших потерь железа и хрома.

Вместе взятые эти факторы препятствуют развитию процессов восстановления легирующих элементов из оксидов, находящихся в шлаке, ограничивают расход оксидов легирующих элементов до 20-40 кг/т стали. Ввод оксидов в практически готовый расплав является нетехнологичным, поскольку увеличение окисленности шлака за счет растворения этих оксидов увеличивает угар элементов-раскислителей и приводит к нестабильности содержания в стали раскислителей, кислорода, включений оксидов - продуктов раскисления.

В целом технология легирования стали за счет частичного восстановления легирующих элементов из их оксидов, введенных в шлак, не получила заметного развития и находится в стадии исследований.

Наиболее близкой по технической сущности к заявляемой является композиционная шихта для выплавки стали, содержащая железоуглеродистый сплав и оксидный материал в следующем соотношении, мас. %: железоуглеродистый сплав - 50-95; оксидный материал - 5-50, при этом оксидный материал содержит 0,25-99,5% свободных оксидов металлов, имеющих сродство к кислороду, равное и/или меньшее, чем у углерода. В качестве металлической составляющей этой шихты используются железоуглеродистый сплавы с содержанием углерода 0,2-4,5%, в частности передельный чугун, сталь [4].

Оксидами металлов, входящими в состав оксидного материала, могут быть оксиды железа, марганца, а также оксиды легирующих элементов - меди, хрома, никеля, вольфрама, кобальта. Сродство этих металлов к кислороду в условиях сталеплавильной ванны меньше, чем у углерода, что обеспечивает в процессе плавки их частичное или полное восстановление до металлического состояния углеродом, имеющимся в металлической составляющей шихты - железоуглеродистом сплаве. Эта композиционная шихта производится в настоящее время на трех металлургических заводах России и зарегистрирована как товарный знак Синтиком® (синтетический композиционный материал).

Процесс восстановления в этой шихте протекает при более благоприятных термодинамических и кинетических условиях благодаря более высокой активности оксидов, отсутствия доступа кислорода к месту реакции, весьма развитой поверхности контакта оксидов с восстановителем, что обеспечивает более полное использование минерального сырья по сравнению с его вводом в шлак и последующим восстановлением оксидов из шлака. Вместе с тем этот материал не свободен от следующих недостатков.

Восстановительная способность углерода, имеющегося в железоуглеродистом сплаве, особенно при пониженных температурах является недостаточной для полного восстановления оксидов хрома, марганца, бора, ванадия, вследствие чего часть оксидов этих легирующих элементов остается невосстановленной и теряется со шлаком.

Значительное различие в температурах плавления железоуглеродистого сплава (1150oС) и оксидного материала (1380-1450oС и более) вызывает высвобождение части материала из шихты еще до завершения реакций между углеродом и кислородом, содержащегося в оксидах, что снижает степень восстановления легирующих элементов из их оксидов, содержащихся в оксидном материале.

При использовании в качестве восстановителя углерода некоторое его количество остается в металлической составляющей шихты, создавая тем самым дополнительные проблемы, обусловленные необходимостью удаления из расплава остаточного количества углерода.

Эндотермический характер реакции окисления углерода кислородом, поступающим из оксидов железа и других элементов, вызывает увеличение энергозатрат и удлиняет продолжительность плавки, а также повышает стоимость выплавляемых сталей.

Железоуглеродистый полупродукт, в качестве которого преимущественно используется передельный чугун, содержит повышенное количество фосфора, серы, углерода, что усложняет технологию плавки и ухудшает чистоту получаемого металла.

Технической задачей изобретения было обеспечить более полное легирование стали элементами, восстанавливаемыми из их оксидов непосредственно в ванне сталеплавильного агрегата; применение более разнообразных шихт для выплавки легированных сталей, позволяющих получать чистый выплавляемый металл, снизив при этом его себестоимость.

Технический результат достигается тем, что для выплавки легированной стали применяют композиционную шихту, содержащую железоуглеродистый сплав и оксидный материал, в которой железоуглеродистый сплав дополнительно содержит легирующие элементы и металлические восстановители в количестве 0,05-20% и 0,2-15% соответственно, а оксидный материал дополнительно содержит оксиды легирующих элементов, которые входят в состав железоуглеродистого сплава, в количестве 1-98% и металлические элементы-восстановители в количестве 0,5-15%, при этом в качестве металлических восстановителей используют элементы, сродство которых к кислороду равно и/или больше, чем у углерода.

Композиционная шихта, которая в качестве легирующих элементов содержит хром, марганец, бор, ванадий, кремний, титан, алюминий, редкоземельные металлы, вольфрам, молибден, кобальт, никель, медь, и/или их смеси.

Композиционная шихта, в которой железоуглеродистый сплав содержит углерод и растворенный и в свободной форме (растворенный в металле и свободный углерод) в количестве 0,02-5,5% и 0,1-3% соответственно, при этом частицы свободного углерода имеют размер 10-5-10-7 см.

Композиционная шихта, в которой оксидный материал дополнительно содержит углеродсодержащий материал в виде карбидов металлов, сажистого железа, сажи, графита, аморфного углерода и/или их смеси в количестве 0,1-10%.

Композиционная шихта, в которой оксидный материал содержит дополнительно шлакообразующие компоненты в количестве 0,5-20%.

Композиционная шихта, которая в качестве железоуглеродистого сплава содержит полупродукт, предварительно подвергнутый рафинированию, с содержанием серы и фосфора не более 0,01% каждого, а кислорода 0,005-0,10%, азота 0,003-0,012%.

Композиционная шихта, которая в качестве оксидов легирующих элементов содержит предварительно восстановленные материалы со степенью металлизации, равной и/или большей 5%.

Композиционная шихта, в которой оксидный материал, оксиды легирующих элементов, углеродсодержащий и шлакообразующие компоненты имеют форму предварительно окускованной смеси.

Предлагаемые пределы содержания легирующих элементов в металлической составляющей шихты, равные 0,05-20%, обеспечивают использование для легирования, микролегирования и модифицирования металла самых различных элементов - хрома, марганца, бора, ванадия, кремния, титана, алюминия, содержание которых в готовом металле колеблется в весьма широких пределах - от 0,001 до 28%.

Меньшие значения относятся к высокоактивным элементам, которые используются в качестве модификаторов и для микролегирования стали. Их обычное содержание в металле колеблется в пределах 0,001-1% (соответственно для бора и титана). Содержание в шихте более 0,05% легирующих элементов обеспечивает с учетом угара части этих элементов получение в стали требуемых содержаний микролегирующих элементов и модификаторов. Если содержание в шихте этих элементов менее 0,05% (менее нижнего предела), то того количества оказывается недостаточно для того, чтобы обеспечить требуемое содержание микролегирующих и модификаторов, например, 0,002-0,005% для бора и 0,2-0,8% для титана. Поэтому содержание легирующих в шихте менее 0,05% является нецелесообразным. Верхний предел содержания легирующих в шихте ограничен значением 20%. Это позволяет иметь в исходной шихте значительное количество элементов, которые используются в качестве легирующих при выплавке высоколегированных сталей, в частности, хрома и марганца, содержание которых в стали значительно выше, чем у других элементов и достигает 28% и 15% соответственно. Дальнейшее повышение этого предела - выше 20% нецелесообразно, так как это уменьшает в шихте долю этих элементов, поступающих в металл из оксидов хрома и марганца, содержащихся в оксидном материале в результате восстановления. Это повышает расход ферросплавов, удлиняет длительность легирования и увеличивает себестоимость стали, снижая тем самым эффективность предлагаемой шихты.

Содержание металлических восстановителей и оксидов легирующих элементов в шихте связаны между собой. Использование шихты, в которой железоуглеродистый сплав содержит более 15% восстановителей (выше верхнего предела), а оксидный материал содержит менее 1% оксидов легирующих (ниже нижнего предела), приводит к неполному использованию восстановителей из-за недостатка оксидов. Избыток восстановителей при этом окисляется, что приводит к перерасходу восстановителей, неэффектному их использованию и безвозвратным потерям. Это снижает эффективность шихты, повышает стоимость ее и стали, выплавляемой из этой шихты.

При использовании шихты, в которой железоуглеродистый сплав имеет в своем составе менее 0,2% восстановителей (ниже нижнего предела), а оксидный материал более 98% оксидов легирующих (выше верхнего предела), количество восстановителя в шихте не хватает для полного восстановления оксидов. Невосстановленные оксиды попадают в шлак, где их активность снижается как из-за их взаимодействия с другими компонентами шлака, так и из-за тугоплавкости и малой вязкости шлака. Это затрудняет их дальнейшее восстановление. В результате этого часть оксидов теряется со шлаком, вызывая тем самым увеличение их расхода и повышая затраты на легирование стали.

Предлагаемые пределы содержания в железоуглеродистом сплаве восстановителей в пределах 0,2-20, а в оксидном материале оксидов легирующих в пределах 1-98% отвечают условиям достижения наилучших технико-экономических показателей плавки.

Указанные пределы компонентов композиционной шихты обеспечивают полное восстановление оксидов хрома и оксидов других легирующих элементов, открывая возможность для максимального увеличения в стали доли легирующих, поступающих из их оксидов за счет восстановления, и снижения до минимума количества легирующих добавок, вводимых в виде ферросплавов.

По мере увеличения содержания в шихте восстановителей возрастает содержание оксидов легирующих элементов, которые могу быть переведены из оксидного в металлическое состояние на основе восстановления. Это позволяет в широких пределах регулировать соотношение количества легирующих, поступающих в металл из готовых ферросплавов и из их оксидов. Кроме того, изменяя соотношение количества восстановителей и оксидов легирующих, можно получать шихту с различным содержанием легирующих элементов с учетом сортамента сталей, для выплавки которых предназначается легированная шихта.

В сочетании с возможностями широкого регулирования содержания легирующих в железоуглеродистом сплаве предлагаемые пределы соотношения восстановители-оксиды легирующих обеспечивают получение шихты со значительными пределами изменения состава шихты и содержание в ней различного количества легирующих элементов. Благодаря этому предлагаемая шихта может использоваться при выплавке сталей самого широкого сортамента - от низко- до высоколегированных, в том числе аустенитных коррозионно-стойких сталей. Кроме того, эта шихта может использоваться для модифицирования и микролегирования различных сталей, в том числе углеродистых, в частности для автолиста.

Использование в качестве восстановителей элементов, сродство которых к кислороду равно и/или больше, чем у углерода, открывает возможности для использования в качестве восстановителя не только углерода, но и металлических восстановителей, обладающих более высоким восстановительным потенциалом в широком температурном диапазоне, особенно в области пониженных температур. Это создает условия для более полного восстановления оксидов легирующих элементов до металлического состояния без их дополнительного науглероживания и обеспечивает поступление в ванну чистых легирующих элементов, свободных от дополнительных вредных и нежелательных микропримесей, сопутствующих обычным ферросплавам. В этом случае степень чистоты элементов, поступающих из оксидов, определяется только природой рудного сырья и не зависит от технологии производства.

С другой стороны, использование металлических элементов - восстановителей понижает степень эндотермичности процесса восстановления, а для случая использования высокоактивных элементов превращает процесс в экзотермический, идущий с выделением тепла и не требующий подвода энергии извне. Учитывая, что углетермическое восстановление оксидов железа, марганца, хрома и других элементов требует значительных затрат энергии, переход к металлотермическому способу получения легирующих элементов позволяет увеличить расход оксидов и количество элементов, поступающих из оксидов, и за счет этого снизить расход ферросплавов.

С повышением температуры сродство некоторых металлов к кислороду становится меньше, чем у углерода. При температуре 1600oС и выше при стандартных условиях сродство углерода к кислороду становится больше, чем у кремния, ванадия, бора, марганца, хрома. В этом случае углерод приобретает способность восстанавливать оксиды хрома, марганца и других элементов, имеющих меньшее сродство к кислороду. Одновременно с этим могут восстанавливаться и оксиды железа. Однако фактическая активность углерода в расплаве железо-углерод значительно меньше стандартной, равной единице. Поэтому фактическое сродство углерода к кислороду в условиях сталеплавильной ванны значительно меньше по сравнению со стандартным состоянием, отвечающим пределу насыщения, когда активность углерода максимальна и достигает единицы. По этой причине восстановление оксидов легирующих элементов углеродом требует повышенных температура. Так, для оксидов хрома эта температура превышает 1800oС. Время пребывания металла при такой температуре по причине снижения стойкости футеровка ограничено. Это уменьшает возможную длительность процесса взаимодействия углерода с оксидами хрома. В сочетании с большими затратами энергии это существенно сужает возможности легирования стали за счет восстановления оксидов хрома углеродом.

В предлагаемой шихте железоуглеродистый сплав содержит углерод одновременно в двух состояниях - растворенном в железе в количестве 0,02-5,5% и свободном в количестве 0,1-3%, при этом частицы последнего имеют размер 10-5-10-7 см.

Присутствие в сплаве кроме растворенного углерода дополнительного количества углерода в свободном состоянии увеличивает общее содержание углерода в шихте, тем самым открывая возможность для более полного использования углерода при восстановлении легирующих элементов, обладающих относительно небольшим сродством к кислороду по сравнению с хромом, в частности оксидов железа. Углерод в свободном виде имеет максимальную активность, близкую к единице, что существенно выше, чем у углерода, находящегося в растворе с железом. Вследствие этого восстановительная способность углерода в шихте возрастает, что улучшает полноту восстановления оксидов и позволяет лучше использовать потенциал углерода как восстановителя. Этому также благоприятствует относительно малый размер частиц углерода, благодаря чему резко возрастает поверхность его реагирования с оксидами и ускоряется их восстановление.

Выбор пределов продиктован следующими соображениями. При использовании шихты, содержащей железоуглеродистый сплав с растворенным в нем углеродом ниже 0,02% (ниже нижнего предела), а свободного углерода более 3% (выше верхнего предела), температура плавления сплава получается завышенной, поскольку он содержит относительно мало растворенного углерода, снижающего температуру ликвидус. Присутствующий в сплаве в дисперсном состоянии свободный углерод в этом случае используется неполностью, что ухудшает эффективность использования шихты.

Использование шихты, содержащей железоуглеродистый сплав с растворенным углеродом в количестве выше 5,5% (выше верхнего предела), а свободного углерода менее 0,1% (ниже нижнего предела) приводит к снижению эффективности углерода как восстановителя. В этом случае температура плавления сплава из-за большого количества растворенного в железе углерода получается минимальной - около 1150oС. Вследствие этого расплавление сплава опережает процесс взаимодействия углерода с оксидами и их восстановление не получает заметного развития. Присутствие в шихте весьма активного свободного углерода, но в малых количествах не позволяет компенсировать снижение восстановительного потенциала растворенного углерода.

Размер частиц свободного углерода связан со следующим. При размере частиц углерода менее 10-7 см (ниже нижнего предела) углерод начинает растворяться в железе, снижая свою активность и восстановительную способность. Если размер частиц составляет более 10-5 см (выше верхнего предела), то его восстановительная способность уменьшается вследствие уменьшения активности углерода и реакционной поверхности. Предлагаемые пределы содержания растворенного в железе и свободного углерода в металлической основе шихты - железоуглеродистом сплаве соответственно в пределах 0,02-5,5% и 0,1-3% при размере частиц свободного углерода 10-5-10-7 см позволяют повысить роль углерода как восстановителя за счет увеличения его количества, повышения активности и улучшения условий протекания реакций восстановления оксидов углеродом.

Указанные пределы содержания углерода обеспечивают интенсивное восстановление оксидов, особенно железа, и непрерывное выделение монооксида углерода. Последний вызывает сильное развитие перемешивания и ускоряет восстановление. Это способствует улучшению показателей плавки и облегчает удаление серы, фосфора и газов из стали, повышая тем самым качество металла.

В один из компонентов шихты - оксидный материал предлагается вводить углеродсодержащие материалы в количестве 0,1-10%.

Наличие в оксидном материале углерода создает предпосылки для использования углерода в качестве дополнительного восстановителя, реакции которого с оксидами сопровождаются выделением монооксида и интенсификацией процесса восстановления. Этот углерод используется преимущественно для восстановления оксидов железа, часто присутствующих в рудах, например хромовых. При высоких температурах и подводе энергии извне углерод может частично использоваться для восстановления и более прочных оксидов - хрома, марганца и др.

При количестве его в оксидном материале менее 0,1% (ниже нижнего предела) количества углерода оказывается недостаточно для восстановления оксидов железа, что нежелательно, так как приводит к перерасходу металлических восстановителей, вынужденных брать на себя роль углерода. Если его количество выше 10% (выше верхнего предела), то это приводит к неполному расходованию углерода на восстановление, избыток которого растворяется в металле. В свою очередь это требует дополнительного расхода кислорода и времени на окисление этого углерода. Предлагаемые пределы содержания углерода 0,1-10% позволяют обеспечить полное восстановление оксидов железа за счет наиболее дешевого из восстановителей и сократить потребность в металлических восстановителях.

Для повышения эффективности предлагаемой шихты оксидный материал ее содержит шлакообразующие компоненты в пределах 0,5-20%. Присутствие этих компонентов позволяет в широком диапазоне изменять концентрации и активности оксидов, входящих в исходный состав оксидного материала, а также регулировать состав и активность оксидов в продуктах реакции. Известно, что ряд оксидов, в частности хрома, из-за их тугоплавкости делают шлак гетерогенным, вязким, малоактивным. В процессе восстановления оксидов кремнием шлак обогащается оксидами кремния. Все это замедляет процесс восстановления. Использование шлакообразующих компонентов в составе оксидного материала шихты позволяет понизить активность оксидов кремния за счет ввода оксида кальция. Это способствует лучшему восстановлению оксидов и обеспечивает более полное извлечение легирующих элементов из их оксидов, находящихся в оксидном материале и в образующемся шлаке.

Использование оксидного материала с содержанием шлакообразующих компонентов менее 0,5% (ниже нижнего предела) не достигает своей цели из-за недостаточного содержания шлакообразующих.

В случае, когда содержание шлакообразующих в оксидном материале превышает 20% (выше верхнего предела), это приводит к увеличению количества шлака, что увеличивает потери со шлаком оксидов, в частности оксидов хрома. Кроме того, при этом основность шлака повышается, что не всегда желательно, поскольку шлаки с чрезмерной основностью часто ухудшают условия восстановления оксидов, например хрома. Поэтому рекомендуемая основность шлака для хрома не должна превышать 1,6-2,2. Предлагаемые пределы содержания шлакообразующих в оксидном материале обеспечивают необходимые возможности для управления процессом восстановления и достижение повышенной степени извлечения элементов из их оксидов (до 95-97%).

Использование в шихте в качестве железоуглеродистого сплава полупродукта, предварительно подвергнутого рафинированию, содержащего серы и фосфора не более 0,010% каждого, кислорода 0,005-0,10%, азота 0,003-0,012%, позволяет существенно повысить чистоту выплавляемых сталей по содержанию вредных примесей и газов, а также использовать для легирования более дешевые ферросплавы с пониженной чистотой. Применение сплава с более низким содержанием примесей (ниже нижнего предела) усложняет технологию его выплавки и увеличивает затраты на его производство.

Применение сплава с более высоким содержанием примесей (выше верхнего предела) требует применения ферросплавов, содержащих пониженное количество вредных и нежелательных примесей, а также газов, прежде всего азота. Это повышает себестоимость стали, что нежелательно. Указанные пределы содержания примесей и газов обеспечиваются существующей технологией выплавки, не требуя принятия специальных мер. В то же время получаемый сплав является достаточно чистым и позволяет выплавлять из такой шихты стали повышенной чистоты.

Эффективность композиционной шихты возрастает, если в качестве невосстановленных оксидов легирующих элементов использовать предварительно восстановленные материалы со степенью металлизации, равной и/или больше 5%.

Использование оксидов со степенью металлизации менее 5% (ниже предела) малоэффективно, так как не окупает дополнительных затрат, связанных с организацией, подготовкой и процессом восстановления. Чем выше степень металлизации, тем меньше расход восстановителей и меньше стоимость материала и сталей, выплавляемых с его использованием. Поэтому целесообразно для улучшения технико-экономических показателей плавки применять предварительно восстановленные материалы со степенью металлизации, равной и/или больше 5%.

Применение композиционной шихты, оксидный материал которой дополнительно содержит металлические восстановители в количестве 0,5-15% с размером частиц 0,1-15 мм, ускоряет восстановление оксидов легирующих элементов и повышает степень восстановления. Это объясняется тем, что в этом случае восстановители и оксиды имеют максимальную поверхность контакта, вследствие чего процессы подвода реагентов в зону реакции перестают оказывать лимитирующее действие на ход восстановления.

Использование шихты, содержащей в оксидном материале восстановители менее 0,5% (ниже нижнего предела) с размером частиц более 15 мм (выше верхнего предела), не дает значительного эффекта, так как реакционная поверхность при этом возрастает незначительно. Это ограничивает возможности восстановления элементов из их оксидов.

Использование шихты, содержащей в оксидном наполнителе более 15% (выше верхнего предела) с размером частиц менее 0,1 мм (ниже нижнего предела), сопряжено с чрезмерно бурным протеканием процесса восстановления. Это приводит к локальным выбросам и потерям из-за этого части восстановителя и оксида легирующего элемента. Кроме того, высокая дисперсность восстановителя требует дополнительных затрат на его диспергирование. Поэтому указанные значения являются нерациональными.

Использование шихты с предлагаемыми пределами обеспечивает высокую степень восстановления, достигающую величин порядка 97-100%, при относительно небольших затратах на дробление восстановителя.

Шихта, содержащая оксидный материал вместе с оксидами легирующих элементов, углеродсодержащими и шлакообразующими компонентами в виде предварительно окускованной смеси, имеет ряд преимуществ и позволяет существенно упростить процесс изготовления шихты, снизить ее стоимость и улучшить металлургические свойства. Предварительное окускование компонентов наполнителя открывает возможности использования в качестве источника оксидов легирующих элементов пылевидных и дисперсных отходов руд. Это значительно снижает стоимость и позволяет вовлечь в оборот неиспользуемые отходы, которые к тому же ухудшают экологическую обстановку.

Преимущества применения окускованного наполнителя следующие: увеличивается удельная поверхность реакцирования частиц оксидов и наполнителя, уменьшается прочность оксидов и повышается реакционная способность восстановителя, устраняется градиент концентрации реагентов в объеме наполнителя, обеспечивается стабильность состава шихты. В сочетании с локализацией восстановления в относительно небольших объемах материала указанные факторы усиливают скорость протекания процессов восстановления. Благодаря окускованию скорость восстановления оксидов металлов перестает лимитироваться диффузией реагентов, а определяется только температурно-тепловыми условиями. Поэтому окускование наполнителя является желательным.

Пример. Выплавку аустенитной коррозионно-стойкой стали марки 18Х18Н10Т осуществляли в дуговой печи.

Химический состав стали в соответствии с ГОСТ 5632-72 следующий, мас. %: углерод ≤ 0,12; кремний ≤ 0,8; марганец ≤ 2,0; хром 17-19; никель 9-11; титан (0,10-0,15) (% [С] - 0,02); сера ≤ 0,020; фосфор ≤ 0,035.

В качестве исходной металлошихты использовали 50-70% отходов выплавляемой стали и сталей, близких к ней по химическому составу, 20-40% композиционной шихты, отходы никеля, а также 45% ферросилиций.

Для легирования металла дополнительно к композиционной шихте применяли низкоуглеродистый хром марки ФХ010, ферротитан, силикомарганец, а также небольшое количество силикохрома.

Раскисление металла и шлака производили ферросилицием ФС65, силикокальций, первичный алюминий.

Композиционная шихта изготавливалась из полупродукта - железоуглеродистого сплава с пониженным содержанием углерода, серы и фосфора.

В полупродукт вводили до 15% силикохрома ФСХ40 и небольшое количество 45% ферросилиция - до 1,5-2%. В среднем полученный железоуглеродистый сплав содержал, мас. %: углерода 0,03-0,10; кремния 0,15-16; хрома 0,04-15; фосфора 0,007-0,018, серы 0,005-0,015. Оксидным материалом служила смесь дисперсных и пылевидных отходов хромовой руды, техническая окись хрома, известь. Исходные материалы предварительно окомковывали, размер окатышей составлял 5-20 мм. В случае необходимости ввода восстановителя в оксидный материал в него вводили пылевидные отходы ферросилиция.

Оксидный материал содержал оксиды хрома в количестве 0,9-98,9%, оксиды железа в количестве 0,5-75% и оксиды кальция, магния, кремния и алюминия в пределах 0,6-26%.

Техническая окись хрома имела следующий состав. масс. %: оксид хрома Cr2O3 98,7; оксид хрома СrО3 0,8; оксид кремния 0,23; оксид железа 0,68; сера 0,018, фосфор 0,018, углерод 0,015.

Соотношение доли железоуглеродистого легированного сплава и оксидного материала варьировали в пределах от 5 до 32%. Расчетный химический состав композиционной шихты применялся в пределах, мас. %: углерода 0,03-0,10; кремния 0,11-12, хрома общего 0,03-12,0; фосфора не более 0,012, серы не более 0,010, железо общее 58-76, оксиды кальция и пустая порода 0,15-6,7%; оксиды железа 0,14-5,7.

Композиционную шихту получали на разливочных машинах чугуна, заливая жидким расплавом оксидные материалы, и оксиды легирующих элементов, предварительно введенные в литейную форму. Масса чушек составляла 23-47 кг. С целью равномерного распределения наполнителей по объему металлической основы шихты заливку жидкой основы проводили в два приема. Плавление шихты вели при повышенной мощности трансформатора с использованием газокислородных горелок. Подрезку металлошихты осуществляли кислородом через специальные трубы. Продувку жидкой ванны кислородом начинали после расплавления 70-80% металлошихты. После полного расплавления отбирали пробы металла для анализа и начинали обезуглероживание ванны, не скачивая шлака. Расход кислорода поддерживали в пределах 45-85 м3/мин. Продувку заканчивали при содержании углерода в металле 0,04-0,07%. После отбора контрольных проб в ванну с целью корректировки ее состава по содержанию хрома, никеля, марганца, кремния присаживали отходы стали 12Х18Н10Т, ферросилиций, силикомарганец и нагретый до 600-800oС малоуглеродистый феррохром. Одновременно с этим для раскисления шлака в него вводили ферросилиций, силикокальций и силикохром, а в случае необходимости присаживали известь для получения основности шлака, равной 1,8-2,2, а также плавиковый шпат. Металл нагревали до 1570-1640oС, после чего производили слив стали в ковш. Легирование стали титаном производили в ковше.

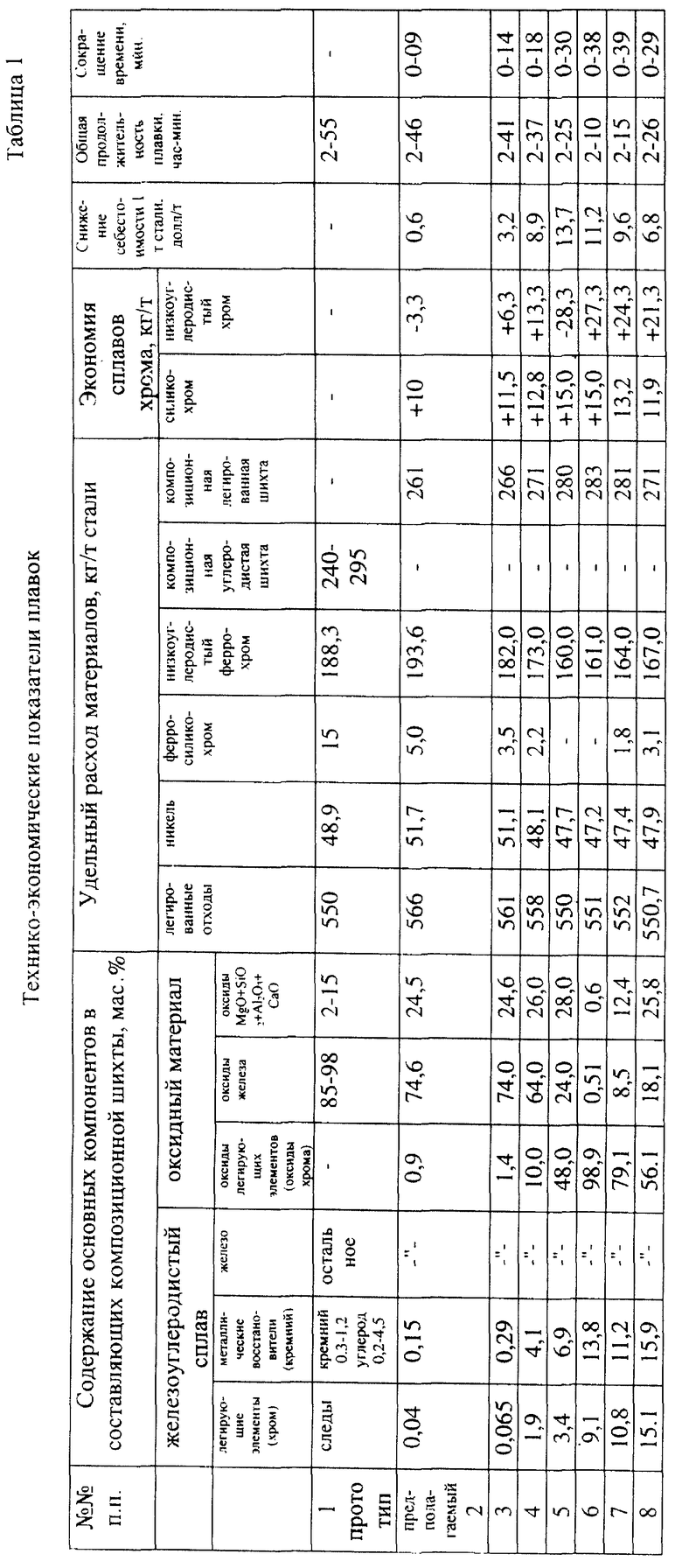

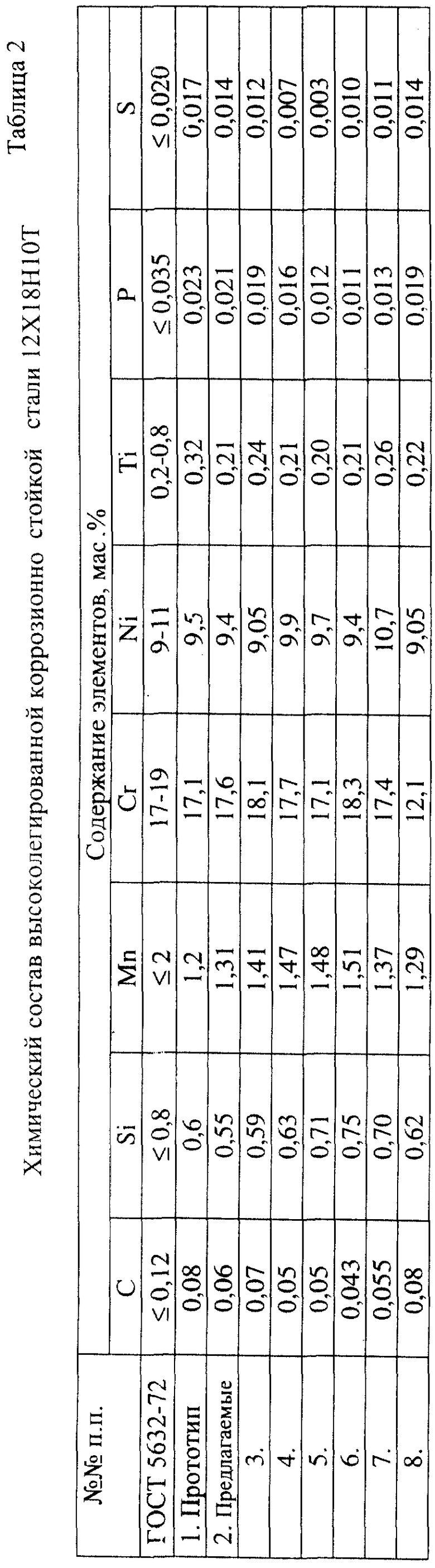

Технико-экономические показатели плавок приведены в табл. 1, а химический состав стали в табл. 2.

Как видно из табл. 1, композиционная шихта обеспечивает снижение удельного расхода низкоуглеродистого феррохрома на 6-28 кг, сокращение длительности плавки на 9-39 мин и уменьшение себестоимости 1 т стали на 0,6-13,7 долл. Кроме того, как следует из табл. 2, композиционная шихта позволяет снизить содержание углерода в стали, а также содержание вредных примесей серы и фосфора. Это повышает чистоту сталей, производимых из композиционной шихты, и их качество. Наилучшие результаты отвечают заявляемым составам.

Композиционную шихту опробовали также при выплавке низкоуглеродистых сталей, микролегированных бором и ванадием. Опыты подтвердили возможность использования новой шихты при выплавке сталей различного сортамента.

Применение изобретения позволяет расширить область шихт для выплавки легированных сталей, обеспечив более полное легирование стали элементами, восстанавливаемыми из их оксидов непосредственно в ванне сталеплавильного агрегата, позволяющих получать более чистый выплавляемый металл, что в конечном итоге снижает его себестоимость.

Источники информации

1. Электрометаллургия стали и ферросплавов. - Учебное пособие для ВУЗов. / Под ред. Поволоцкого Д.Я. - М.: Металлургия, 1974, с. 265-270.

2. Краткий справочник электросталевара. - А.Ф. Каблуковский и др. - М.: Металлургия, 1994, с. 150-152.

4. Патент РФ 2044061 С 21 С 5/52, бюл. 26,1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2087545C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2005 |

|

RU2288278C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА-ПОЛУФАБРИКАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА | 2010 |

|

RU2467825C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

Изобретение относится к черной металлургии, конкретно к составам шихт для производства легированных сталей, в частности для выплавки их в электропечах. Технический результат - обеспечение более полного легирования стали элементами, восстанавливаемыми непосредственно в ванне сталеплавильного агрегата, получение чистого металла, снижение его себестоимости. Композиционная шихта для выплавки легированных сталей содержит железоуглеродистый сплав и оксидный материал. Железоуглеродистый сплав содержит легирующие элементы и металлические элементы - восстановители в количестве 0,05-20% и 0,2-15% соответственно. Оксидный материал содержит оксиды легирующих элементов, которые входят в состав железоуглеродистого сплава в количестве 1-98%, и металлические элементы - восстановители в количестве 0,5-15%. В качестве металлических восстановителей используют элементы, сродство которых к кислороду равно и/или больше, чем у углерода, например, В, Si, Ti, Al, Zr, Mg, Ca, Ba, РЗМ и/или их смеси. В качестве легирующих элементов шихта может содержать хром, марганец, бор, ванадий, кремний, титан, алюминий, редкоземельные металлы, вольфрам, молибден, кобальт, никель, медь и/или их смеси. Железоуглеродистый сплав содержит углерод, растворенный в металле, и свободный углерод в количестве 0,02-5,5% и 0,1-3% соответственно, при этом частицы свободного углерода имеют размер 10-5-10-7 см. Оксидный материал может содержать углеродсодержащий материал в виде карбидов металлов, сажистого железа, сажи, графита, аморфного углерода и/или их смеси в количестве 0,1-10%, шлакообразующие компоненты в количестве 0,5-20%. В качестве железоуглеродистого сплава шихта содержит полупродукт, предварительно подвергнутый рафинированию, с содержанием серы и фосфора не более 0,01% каждого, а кислорода 0,005-0,10%, азота 0,003-0,012%. Оксиды легирующих элементов могут быть в виде предварительно восстановленных материалов со степенью металлизации, равной и/или большей 5%. Оксидный материал, оксиды легирующих элементов, углеродсодержащий и шлакообразующие компоненты имеют форму предварительно окускованной смеси. 8 з.п.ф-лы, 2 табл.

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| КОМПОЗИЦОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2092571C1 |

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Протаскивающее устройство лесозаготовительной машины | 1987 |

|

SU1458228A1 |

| US 3807986, 30.04.1974 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| КАБЛУКОВСКИЙ А.Ф | |||

| и др | |||

| Краткий справочник электросталевара | |||

| - М.: Металлургия, 1994, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

2002-08-10—Публикация

2001-03-20—Подача