Предпосылки создания изобретения

Настоящее изобретение относится к способу обработки солевым раствором хлорида, при котором происходит накопление или регенерация соляной кислоты, и к способу выщелачивания металлов из руды хлоридным раствором. Способ является экономическим и приемлемым с экологической точки зрения гидрометаллургическим процессом для извлечения ценных металлов из руд или концентратов.

Известно использование относительно концентрированных солевых хлоридных растворов в качестве среды для выщелачивания неблагородных металлов, один из последних вариантов включает способ гидравлического извлечения меди Оутокумпу, описанный в ряде патентов, таких как WO 2003/35916, WP 2003/89675 и др. Известно, что хлоридные солевые растворы высокой ионной силы в основном обеспечивают более скоростное и более полное выщелачивание по сравнению с обычной относительно разбавленной сульфатной средой. Однако извлечение растворенных ценных материалов из таких солевых растворов представляет собой трудоемкий процесс и исключает стандартную электролитическую обработку.

В течение многих лет исследования во многих учреждениях были направлены на применение соляной кислоты (хлоридной среды) для выщелачивания никеля из латеритных руд, прежде всего, следует упомянуть работы в этой области, проведенные в университете им. Н.М.Райса в г.Лидс (N.M.Rice of Leeds University (см. Rice, 1989). При обработке обоих типов руды, типичного силиката (серпентина) и оксидной руды (лимонит или озерная руда), наблюдались оптимальные кинетические параметры, что свидетельствовало о возможности применения указанной системы для выщелачивания ценных металлов, таких как никель, из ряда материалов типа латеритов. Особый интерес представляет быстрая кинетика (1 ч) выщелачивания при высокой температуре, обычно более 80°С, в 4 М растворе соляной кислоты. Была разработана концептуальная схема (Rice и Strong, 1974) с использованием выщелачивания соляной кислотой для солюбилизации ценных кобальта и никеля, которые затем удаляли экстракцией растворителем с последующим гидролизом и получали в виде гидроксида никеля (с использованием магнезии в качестве нейтрализующего агента) соответственно. Основными компонентами, которые вносят вклад в потребление дорогостоящей соляной кислоты, являются примеси, такие как железо и магний. Хлорид железа удаляют из раствора экстракцией растворителем и обработкой на стадии обжига с распылением, при этом образуется устойчивый гематит и регенерируется соляная кислота, которая направляется в рециркуляционную систему на стадию выщелачивания. Аналогичным образом хлорид магния обрабатывают на стадии обжига с распылением, при этом образуется магнезия (которую используют в качестве коммерческого побочного продукта и/или используют в качестве нейтрализующего агента) и регенерируется соляная кислота (возвращается в рециркуляционную систему на стадию выщелачивания).

Установлено, что приблизительно 70% всемирных природных запасов никеля содержится в латеритной руде. В настоящее время только приблизительно 40% никеля, выпускающегося в промышленности, экстрагируют из латеритных руд, и предполагается, что к 2012 г. эта величина возрастет приблизительно до 50% (расчеты Dalvi и др., 2004). Таким образом, в настоящее время существует необходимость в разработке нового процесса для извлечения никеля и кобальта из латеритных месторождений, которые характеризуются значительно более низкими эксплутационными характеристиками и, прежде всего, более низкими капитальными затратами по сравнению с современными технологиями. Более того, с учетом запасов в будущем и роста потребности в никеле приблизительно на 4% (в зависимости от различных факторов) потребность в производстве никеля будет составлять 40000-45000 тонн в год выпускаемого в промышленности никеля, чтобы удовлетворить потребности (расчеты Dalvi и др., 2004). Даже если использовать дополнительную разработку новых источников (запасов) небольших сульфидных месторождений, основные проекты, предусматривающие новые способы разработки латеритов (такие как проекты по кислотному выщелачиванию при высоком давлении Goro и Ravensthrope, новые литейные печи, такие как печи Koniambo, и новые способы гидрометаллургической сульфидной обработки, такие как способ "Voisey's Bay"), все эти способы не смогут удовлетворить потребности.

Геология и минералогия

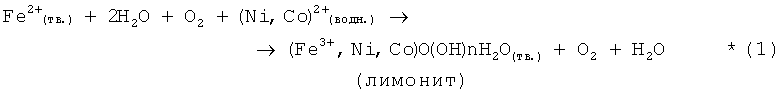

Экономичность обработки латерита в значительной степени зависит от качества и состава обрабатываемой руды. Латеритные месторождения никеля включают два основных пласта (горизонта), то есть лимонитовый (гидратированные оксиды железа) поверхностный материал (низкое содержание никеля и магния, высокое содержание железа) и более глубокий пласт сапролитовый (гидросиликаты магния) материал (высокое содержание никеля и магния, низкое содержание железа). Указанные пласты образуются при эрозии исходной скальной породы, которая в свою очередь образуется из закристаллизованного расплава породы в форме минералов Fe-Mg-Si-O. Исходная скальная порода содержит Ni (~0<2%) и Со, так как эти металлы могут заменять Fe и Mg (одинаковая валентность и радиус ионов) в кристаллической решетке указанных силикатов. Первичные серпентиновые минералы, Mg3(Si2O5)(OH)4, образуются из исходной породы в процессе серпентинизации при повышенных температуре и давлении (в присутствии воды под поверхностью земли). Этот процесс приводит к природному обогащению никеля (<0,5% Ni). В качестве совместного продукта в указанном процессе серпентинизации образуется также магнетит, который является, кроме некоторых исходных скальных пород (таких как оливин), основным источником Fe в процессе эрозии. Латеритизация происходит, если первичный серпентин (содержание которого зависит от степени серпентизации) и ассоциированные остатки исходной породы (прежде всего, минералы, такие как оливин) подвергаются продолжительной эрозии, прежде всего, во влажных тропических регионах (так называемый процесс латеритизации) на поверхности земли или в близлежащих слоях. В процессе латеритизации Ni и Со концентрируются в 3-30 раз по сравнению с исходной породой. Процесс латеритизации является динамичным, а глубинный разрез в основном представляет собой моментальный снимок, причем в самом нижнем слое находится сравнительно недавно измененная порода, то есть поверхностная вода (закисляется при растворении СО2 и органических кислот) растворяет и выщелачивает Ni, Mg, Si, Fe (в виде Fe2+) и Al (чтобы снизить подвижность) по мере того, как вода просачивается через глубинный разрез. В поверхностных слоях железо быстро окисляется и осаждается в виде аморфного гидроксида железа (III), при этом в эту структуру совместно адсорбируется Ni (обычно 1,5% Ni) и практически весь Со:

* - Указанный процесс является неравновесной реакцией, что свидетельствует о сложности процесса осаждения в природе. Fe2+ выщелачивается и растворяется в окислительных условиях из обоих типов оксидов железа, таких как магнетит, маггемит и т.п., и силикаты Mg(Fe), такие как оливин и ортопироксен. Вновь образовавшееся твердое вещество (указанное справа) по всей вероятности включает осажденный гидроксид железа (Fe(OH)3) в виде промежуточной фазы.

Со временем кристалличность материала улучшается и образуется первая форма гетита (основной компонент оксидных отложений) и постепенно превращается (с верхних слоев до нижних) в наиболее стабильную природную форму, то есть в гематит. В кристаллической решетке гематита во влажной окислительной Ni-латеритной окружающей среде не могут накапливаться Ni и Со, при этом снижается его качество и образуется верхняя кора, так называемый феррикрет (слой, который первым удаляется при разработке латеритных отложений). Важно отметить, что Ni и, прежде всего, Со также в значительной степени адсорбируются минералами оксидов/гидроксидов Mn (в основном образуются в форме жил или поверхностных отложений на других минералах). Месторождение Goro в Новой Каледонии и месторождение Moa Bay на Кубе являются примерами отложений, которые в основном включают указанный тип лимонитовой зоны в глубинном разрезе.

Множество лимонитовых месторождений образуется, когда избыточный свободный кремний (в составе исходной породы) повторно осаждается после его выщелачивания из Mg-силикатной структуры (серпентин, оливин и т.п.) в виде микрокристаллического халцедонового кварца. Обычно указанные процессы происходят за счет изменений Eh и/или рН в глубинном разрезе. Микрокристаллический халцедоновый кварц в большинстве случаях повторно кристаллизуется в более кристаллическую фазу кварца, при этом образуются свободные индивидуальные частицы кварца от малого до крупного размера (примерами руды такого типа являются силикатные месторождения Ravensthorpe и Jacare, то есть руды такого типа подвергаются обогащению с использованием физического удаления крупных частиц кварца).

В более мягких условиях эрозии, например в условиях более сухого или холодного климата, или в условиях ограниченного движения грунтовых вод (плохой дренаж) степень выщелачивания снижается, и из криталлической структуры серпентина и оливина в основном выщелачивается магний. В результате наблюдается одновременное обогащение других менее подвижных компонентов минералов, например Fe и Si, что приводит к превращению первичных серпентина и оливина в смектические глины. Fe2+ также является менее подвижным, чем Mg2+ и таким образом замещает Mg в кристаллической структуре вновь образующейся смектической глины. Таким образом, указанные глины Mg, Fe различаются по составу от обогащенных магнием сепиолитов до обогащенных железом нонтронитов. Залежи глины (если они присутствуют) обычно находятся между лимонитовой и сапролитовой зонами. Минералы смектической глины также фиксируют Ni (более 1,5% Ni) в кристаллической решетке, где никель замещает ионы Fe2+ и Mg2+ в междуслойных положениях. Для образования смектической глины требуется доступ к кремнию, который присутствует в виде включений микрокристаллического халцедонового кварца в глине. Примером такого месторождения является залежи Murrin, которые содержат в глубинном разрезе перемежающиеся смектические зоны.

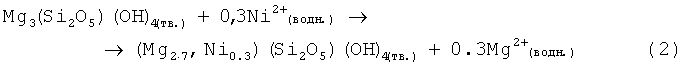

Независимо от присутствия или отсутствия слоя смектической глины остаточные Ni, Mg, Fe и Si переходят в раствор. По мере снижения уровня грунтовых вод их рН возрастает за счет реакций с невыветренным скальным грунтом. Вблизи латеритной материковой скальной породы с измененной поверхностью раздела образуются обогащенные никелем (более 20% Ni) гидратированные Mg-силикатные минералы (известные как гарниериты). Никель повторно осаждается при более щелочных рН по сравнению с магнием, что приводит в обогащению никелем Mg-силикатов, в результате образуются так называемые гарниериты (обогащенные никелем гидратированные Mg-силикаты). Гарниериты наиболее распространены в тектонически активных пластах, таких как Новая Каледония, и реже встречаются в кратонных регионах, таких как Бразилия или Западная Австралия. Содержание никеля в исходной скальной породе (грунте) в значительной степени определяет содержание никеля в образующихся латеритных рудах. Между материковым грунтом или слоем гарниерита (если он присутствует) и слоем лимонита или глины (если он присутствует) располагается переходная зона, содержащая значительно измененный магний-силикатный материал, называемый сапролитовой зоной, то есть содержащий минералы филлосиликатной группы, которые образуются из первичного серпентина и исходной скальной породы. При эрозии несерпентинизированной исходной породы может также образоваться микрокристаллический халцедоновый кварц, залегающий в наиболее проницаемых геологических структурах, таких как зоны поперечного сдвига, разломов, жил и трещин. Со временем Fe и, прежде всего, Ni (обычно 2-3% Ni) замещают Mg с образованием вторичных "измененных" серпентинов. Например,

Чтобы сдвинуть равновесие реакции вправо, необходимо, чтобы концентрация никеля в проникающих грунтовых водах была не намного выше, чем в твердой фазе.

Никель начинает заменять магний предпочтительно в участках более слабых связей в структуре серпентина, то есть в положении ОН-связей тетраэдрической структуры (так называемый слой бруцита).

И наконец, в результате неравномерной эрозии (в разрезе) латеритного горизонта, а также за счет неравномерной разработки отдельные образцы руды, например сапролит, могут содержать различные количества других руд, например лимонит и/или глину. Таким образом, руда в качестве сырья характеризуется чрезвычайно изменчивым минералогическим составом и связанными с ним характеристиками переработки.

Основные источники латеритного никеля во всем мире содержат руды лимонитового типа и в меньшей степени руды сапролитового типа (Monhemius, 1987 и Elias, 2002).

Существующие процессы

Следует снова отметить, что при переработке никелевой руды высокого качества наиболее целесообразной является экономичность любого используемого процесса. Важной стадией переработки по возможности является обогащение. К сожалению, оба типа руд, лимонит и сапролит, с трудом поддаются обогащению, так как Ni гомогенно смешан с минералами гетитом и магний-силикатом соответственно. Существует определенная возможность обогащения, но только если присутствует крупный безрудный материал. Отсеивание такого крупного материала возможно, только если он характеризуется низким содержанием Ni, такого как крупный кварц, магнезит (MgCO3) и силикат магния и т.п.

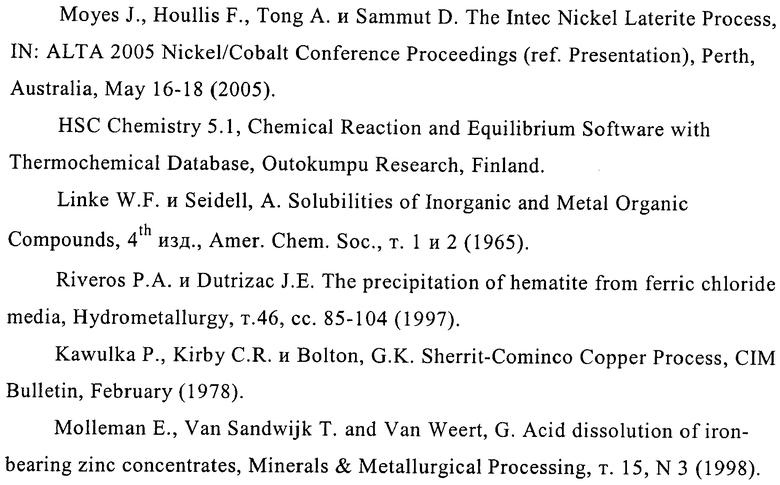

Процесс плавления (фиг.1)

На фиг.1 показана схема переработки сапролита методом плавления. Руда содержит 20-50% свободной воды и на первой стадии ее удаляют высушиванием. Затем руду прокаливают для удаления структурированной воды с последующим восстановлением Ni и Fe до металлов в печи в смеси с коксом или углем. Mg, Si и т.п. образуют шлак, что позволяет удалить жидкий расплавленный сплав Ni-Fe. Затем требуется рафинирование (переплав) для удаления остаточных S, С и Si: при добавлении извести образует шлак CaS, а при окислении воздухом происходит превращение С в газообразный СО и Si в оксидный шлак. Если получают ферро-никель, то незначительное количество Fe окисляют в шлак, так как ферро-никель используют для производства нержавеющей стали. При использовании способа производства штейна требуется добавление S в печь для обжига в восстанавливающих условиях. При этом происходит взаимодействие с металлическим Ni и (нежелательное) взаимодействие с Fe с образованием сульфидов. Указанный материал затем плавят, при этом оксиды образуют шлак, а сульфиды образуют штейн. Наконец, через конвертор продувают воздух для окисления основного количества Fe до шлака.

Особенности способа:

- температура плавления шлака зависит от SiO2/MgO и FeO;

- и изменчивость руды по составу необходимо усреднять, чтобы обеспечивать указанное качество целевого сырья (разработка и усреднение руды увеличивают затраты);

- экономические предельные показатели качества рудного сырья для проектов "коричневого поля" (браунфилд - реконструкция старых предприятий) с низкой стоимостью составляют приблизительно 1,7% Ni, а для проектов "коричневого поля" с высокой стоимостью - приблизительно 2,1% Ni (Dalvi и др., 2004), то есть процесс ограничивает показатели материалов, которые можно использовать в качестве целевой руды;

- к недостаткам процесса плавления относятся высокие капиталовложения и энергетические затраты, следовательно, экономичность процесса в значительной степени зависит от региональных цен на энергоресурсы;

- хотя извлечение Ni является достаточно высоким (~90%), выход Со в качестве побочного продукта или слишком мал или полностью отсутствует, во-первых, благодаря низкому содержанию Со в сапролитовых рудах и, во-вторых, за счет низкого извлечения (~50%) (Dalvi и др., 2004).

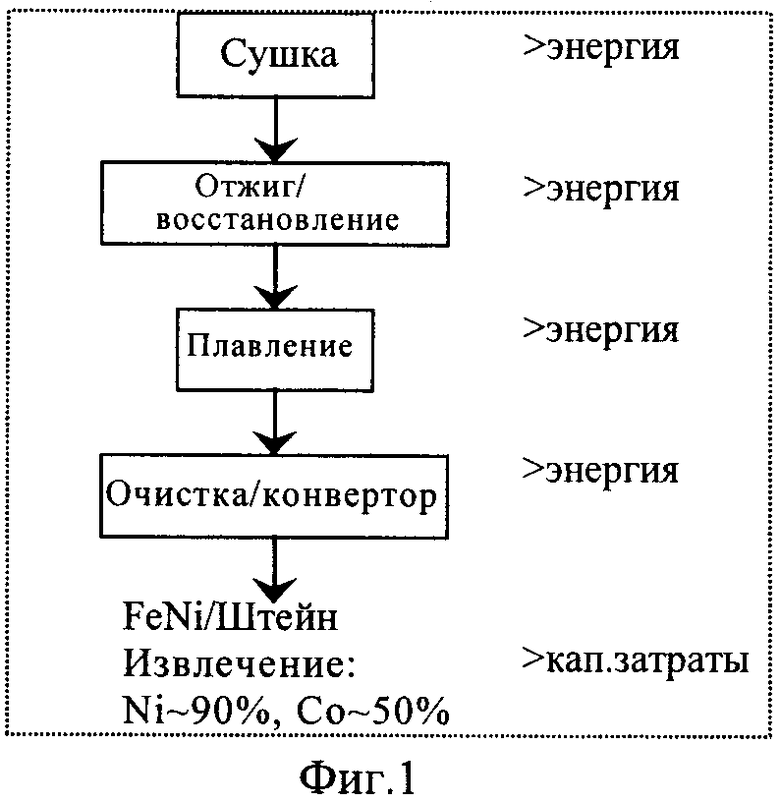

Процесс Карона (фиг.2)

Сначала руду высушивают в роторной печи и обжигают в восстановительных условиях (обычно в качестве восстановителя используют нефтяное топливо). Ni и Со селективно восстанавливаются при приблизительно 700°С до металлов (приблизительно 10% Fe частично восстанавливается). Если содержание силикатов в сырье является повышенным (за счет переработки большего количества сапролитовой руды), то происходит повторная кристаллизация форстерита (аморфного Mg-силиката) (который с трудом восстанавливается при 700°С) и при этом происходит захват Ni, то есть никель не поддается выщелачиванию. Аналогичным образом более высокие температуры восстановления и избыточное восстановление приводят к повышенной возможности образования тугоплавкой фазы (при выщелачивании в системе аммиак-карбонат аммония), то есть процесс сводится к кинетике в зависимости от извлечения Ni и Со. После охлаждения сплав выщелачивают в атмосфере воздуха в окислительных условиях (воздух) в растворе аммиак-карбонат аммония (рН ~10). Выщелоченные Ni (Со) и Fe образуют чрезвычайно прочные аминокомплексы в растворе. Ион железа (II) окисляется до железа (III) и гидролизуется в виде желатинизированного гидроксида железа (Со совместно осаждается с гидроксидом железа, и значительная часть не подвергается восстановлению). После разделения системы жидкость - твердое вещество некоторое количество Ni и весь Со осаждаются в виде сульфидов в присутствии газообразного H2S (Со является менее растворимым по сравнению с Ni, но за счет высокого соотношения Ni:Co происходит частичное осаждение Ni). Раствор Ni (не содержащий Со) затем упаривают с паром, при этом образуется основный карбонат Ni (твердая фаза) и СО2 и аммиак в газообразной фазе. СО2 и аммиак регенерируют для повторного использования при абсорбции водой с образованием раствора аммиака-карбоната аммония. Кек карбоната никеля либо используют в качестве коммерческого продукта, либо подвергают дальнейшей переработке с использованием множества методов конечной обработки для извлечения Ni из карбонатов или из раствора. Ni и Со регенерируют экстракцией растворителем, или основный карбонат обжигают в роторной печи с образованием NiO (продукт с низкой степенью очистки). В другом варианте кек снова растворяют в растворе сульфата аммония с образованием сульфата никель-аммония, который затем восстанавливают до металлического никеля в присутствии газообразного водорода (см. Monhemius, 1987).

Особенности процесса:

- хотя этот способ можно использовать для переработки большего числа некоторых типов сапролитов (по сравнению с методом кислотного выщелачивания при высоком давлении), повышенное содержание Mg и силикатной формы повышает количество форстерита, что приводит к увеличению потерь никеля;

- хотя основное количество реагентов (аммиак и СО2) поступает в рециркуляционную систему процесса, наблюдаются значительные потери (прежде всего, за счет выщелачивания магния, то есть образования карбоната Mg-аммония), кроме того, требуются вспомогательные реагенты для получения продукта с относительно высокой степенью очистки;

- более 60% суммарной потребляемой энергии используется на предварительных стадиях процесса (высушивание влажной руды и восстановительный обжиг), в то время как на стадиях конечной обработки снова используются методы гидрометаллургической обработки, то есть процесс с энергетической точки зрения является крайне неэффективным;

- фильтрация является неэффективной в связи с желеобразной природой осажденного гидроксида железа;

- низкий выход извлечения для обоих процессов: пирометаллургического (образование форстерита) и гидрометаллургического (соосаждение Со и блокирование выщелаченных частиц за счет осаждения Fe) процессов, общий выход Ni составляет приблизительно 75% и Со 50%.

Не следует ожидать, что указанную технологию можно использовать для разработки новых проектов в связи с низким извлечением ценных металлов и применением сырья низкого качества (предпочтительно лимонитовые руды), кроме того, указанные процессы требуют высоких затрат на энергию и реагенты (см. Dalvi и др., 2004).

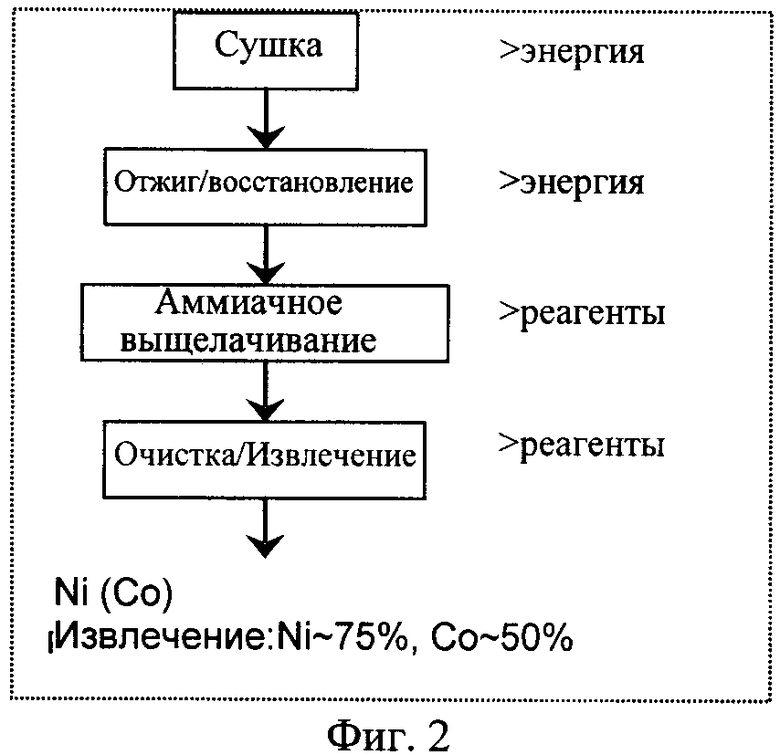

Процесс кислотного выщелачивания при высоком давлении (HPAL) (фиг.3)

В металлургии процесс HPAL считается относительно простым, на первой стадии используют разложение при высокой температуре более 245°С. Полученную взвесь нейтрализуют известью и декантируют в противотоке, затем удаляют примеси и осаждают Ni и Со в виде сульфидов (H2S) или гидроксидов (известь) или напрямую извлекают Ni и Со экстракцией растворителем (схема Goro). Необязательные дальнейшая очистка и разделение включают повторное растворение (если при высаживании получают твердое вещество) и очистку с использованием экстракции растворителем или селективное высаживание. И наконец, металл регенерируют электролизом или восстановлением водородом, или оксид никеля получают с использованием пирогидролиза (хлориды используют в виде SX или IX, в отличие от хлоридов для процесса выщелачивания).

Особенности процесса:

- этот способ можно использовать для большего числа типов руды по сравнению со способом плавления благодаря включению лимонитового метода (запасы лимонитовой руды вдвое превышают запасы сапролитовой руды), но процесс в значительной степени зависит от содержания общих поглотителей кислоты, то есть Al (из глины) и, прежде всего, Mg (<4%);

- высокая коррозия, прежде всего, если присутствуют хлориды (соли в воде), коррозионная стойкость можно повысить при использовании сплавов Ti высокого качества, что приводит к увеличению стоимости процесса;

- высокие капиталовложения за счет применения оборудования под давлением и соответствующих конструкционных материалов;

- затраты на реагенты являются чрезвычайно высокими в связи с поглотителями кислоты (Mg, Al) и необходимостью поддерживать уровень кислоты (за счет образования бисульфатов), а также в связи с необходимостью нейтрализации известью (обычно требуется добавление 250-400 кг/т кислоты, где нижний предел указан для переработки лимонитовой руды с низким содержанием Mg);

- проблемы при использовании автоклавов в связи с образованием накипи, что приводит к простоям оборудования, прежде всего, при переработке сырья с повышенным содержанием Mg и Al.

Расчеты (Dalvi и др., 2004) показали, что экономичность способа HPAL в значительной степени зависит от качества сырья, то есть расчетный нижний предел качества сырья для новых проектов составляет 1,3% Ni, без учета компенсации за счет среднего потребления кислоты (см. проект Ambatory в Мадагаскаре) или при использовании ближайших источников дешевой кислоты (например, стадия плавления сульфидов).

На фиг.4 иллюстрируется неэффективность процесса HPAL с учетом используемых реагентов. Установлено, что основной причиной потребления кислоты является Mg, причем устранить этот недостаток можно только за счет переработки рудного сырья с низким содержанием Mg (руда лимонитового типа). Кроме того, приблизительно половина стоимости связана с необходимостью восполнять уровень реагентов (для компенсации образования бисульфатов при данной температуре), которые в действительности не используются для выщелачивания. "Дополнительную" кислоту требуется также добавлять для нейтрализации после выщелачивания под давлением. Чем выше плотность пульпы (суспензии), тем в меньшей степени затраты на реагенты влияют на абсолютную стоимость (стоимость/фунты Ni). Однако существует предел максимальной плотности пульпы в связи с ограничениями по вязкости.

Альтернативные процессы с использованием сульфатов

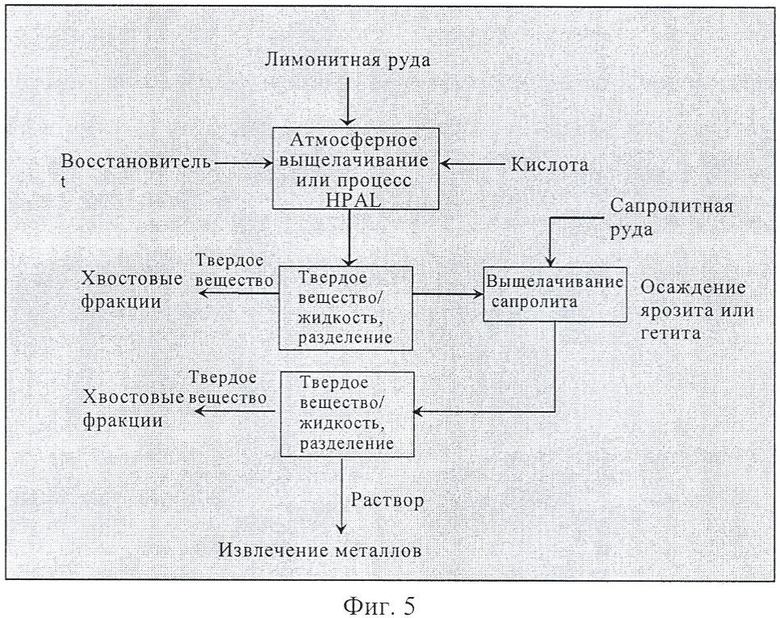

В настоящее время в промышленности существует тенденция разработки и проектирования эффективных способов атмосферного выщелачивания (ALP), прежде всего, в связи со сниженными капиталовложениями, а также для переработки как лиманитов, так и сапролитов. Обычно лимонитовую руду выщелачивают при высокой остаточной концентрации кислоты, в то время как сапролитовую руду (с более высокой способностью к нейтрализации) затем используют для нейтрализации остаточной кислоты и кислоты, образующейся при гидролизе Fe. Комбинацию процессов HPAL и ALP использовали для разработки так называемого способа кислотного выщелачивания при повышенном давлении (EPAL), который в настоящее время используют в проекте Ravensthorpe в Западной Австралии. Схемы процессов ALP и EPAL показаны на фиг.5.

Сущность процессов, представленных на фиг.5, запатентована фирмой АМАХ в 1970 г.г. В способе АМАХ предлагается также обжиг для частичного восстановления сапролитовой руды, то есть для повышения ее способности к нейтрализации, при этом происходит частичнное извлечение Ni. В процессе, описанном на фиг.5, можно использовать рециркуляцию любого невыщелоченного никеля из остатка (из которого уже удалено основное количество Mg) в процесс HPAL (Monhemius, 1987).

Особенности процесса:

- атмосферное выщелачивание характеризуется низкой кинетикой, которую, однако, можно в значительной степени компенсировать низкими капиталовложениями, то есть за счет относительно дешевой продолжительности обработки (по сравнению с процессом HPAL);

- даже если система атмосферного выщелачивания является эффективной при удалении Fe (в процессе нейтрализации/гидролиза сапролита), все еще наблюдаются значительные потери кислоты за счет избыточного выщелачивания Mg (однако эти затраты можно частично компенсировать за счет дополнительной энергии, полученной при дополнительном сжигании серы, а также за счет дополнительного дохода при продаже никеля);

- процесс EPAL характеризуется большими энергозатратами и большими капиталовложениями по сравнению с процессом HPAL;

- при использовании атмосферного сульфатного процесса с незамкнутой системой возникают значительные проблемы по утилизации MgSO4, прежде всего, в связи с постоянно возрастающими ограничениями охраны окружающей среды (прежде всего, при переработке рудного сырья с высоким содержанием Mg).

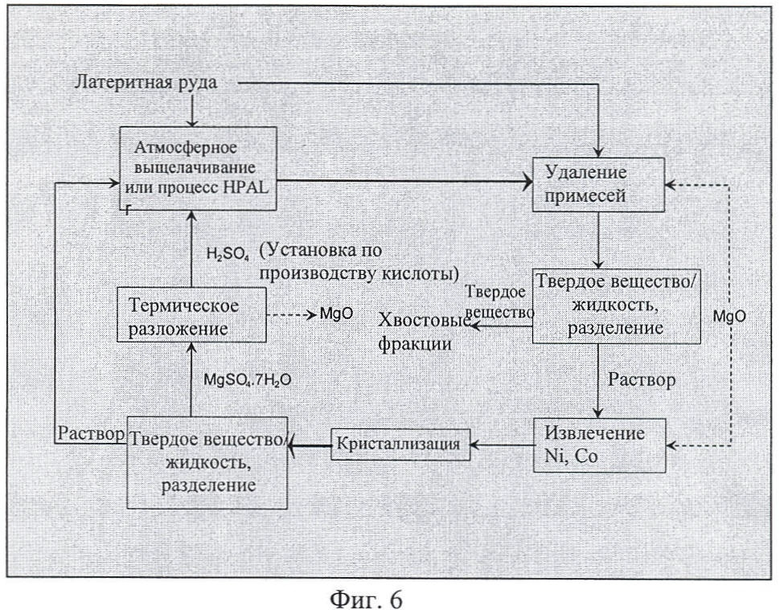

В целом процесс EPAL характеризуется минимальным риском, так как на стадии HPAL обеспечивается высокий выход экстракции Ni и Со, и в то же время образуются устойчивые остатки Fe. Стадия кислотного выщелачивания характеризуется минимальными требованиями для нейтрализации и в то же время обеспечивается дополнительное извлечение никеля. Однако основные недостатки этого способа - это высокие капиталовложения и проблема с Mg. При использовании процесса кислотного выщелачивания в полном объеме в сульфатной среде требуются чрезвычайно агрессивные (сильная кислота) условия выщелачивания, чтобы обеспечить высокий выход экстракции Ni и Со. Такие условия в свою очередь вызывают значительные ограничения для нейтрализации при переработке сапролитового материала, что приводит к значительным потерям сульфатов за счет магния в растворе и, возможно, в виде ярозита в остатке. Высокое потребление реагентов (если отсутствуют доступные источники дешевых реагентов) и ограничения по охране окружающей среды сводят к минимуму экономичность процесса. По этой причине были разработаны альтернативные способы для решения проблем с Mg. В одном из таких способов, предложенных фирмой American Climax Inc. (предшествующее название фирмы АМАХ), используют кристаллизацию без упаривания в автоклаве при 190-250°С для высаживания сульфатов в виде моногидратов. Так как этот процесс требует использования дополнительного и дорогостоящего автоклава, был предложен процесс SURAL (Sulzer, Швейцария, регенерация Шульца с кислотным выщелачиванием), в котором используют кристаллизацию с упариванием, при этом получают эпсомит (MgSO4·7H2O). Указанный сульфат затем подвергают термическому разложению с образованием SO2 (который превращают в серную кислоту на заводе по производству кислоты и направляют в рециркуляционную систему процесса HPAL) и нейтрализующий агент, магнезию (MgO), который направляют в рециркуляционную систему процесса (см. Monhemius, 1987). Недавно запатентованный фирмой Skye Resources процесс атмосферного кислотного выщелачивания практически идентичен процессу SURAL за исключением того, что стадия первичного выщелачивания также является атмосферной. Кроме того, процесс фирмы Skye характеризуется менее гидратированной формой сульфата магния, то есть после стадии кристаллизации с упариванием образуется сульфат магния с двумя-тремя молекулами гидратной воды (см. Hatch Feasibility Study, 2005). Процессы SURAL/Skye показаны на фиг.6.

Особенности процесса:

- замена затрат на реагенты на затраты на энергию/топливо является эффективной или неэффективной в зависимости от региона;

- кристаллизация сульфата магния из чистого раствора сульфата при упаривании требует значительных энергозатрат (высокие энергозатраты при упаривании), которые превышают количество энергии для поддерживания нормального водного баланса (что имеет особенное значение при увеличении требований к качеству первичного рудного сырья).

Новые предложения процессов с использованием хлоридной среды

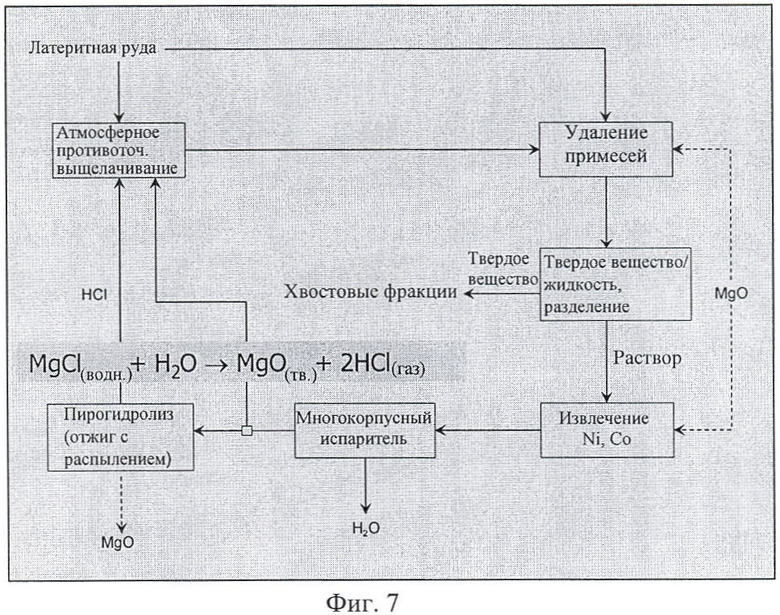

Атмосферный процесс хлоридно-кислотного выщелачивания показан на фиг.6 (так называемый процесс Jaguar, разработанный канадской фирмой по разведке и разработке месторождений никеля Jaguar Nickel Inc.). Этот процесс включает стадию атмосферного выщелачивания в растворе хлористоводородной кислоты, содержащем высокий исходный уровень MgCl2. Предполагается, что активность протона значительно повышается при увеличении концентрации хлорида магния в исходном растворе (исследования системы HCl-MgCl2-H2O описаны в статье Bates и др., (1970), а также в статье Jansz (1983)). Выщелачивание можно проводить в две стадии, на первой стадии выщелачивают Ni и Со в раствор, а на второй стадии контролируют удаление Fe. Предполагают, что дополнительное преимущество гидролиза Fe из солевого раствора заключается в низкой активности воды в солевых растворах, что приводит к ускорению реакции дегидратирования. В принципе гематит может образовываться при атмосферной температуре, в ином случае (чистая сульфатная система) требуется применение автоклава, эксплуатируемого при значительно более высокой температуре. После извлечения ценных металлов раствор упаривают для обеспечения водного баланса и полученный солевой раствор хлорида магния поступает в рециркуляционную систему на стадию выщелачивания. Отводной (из испарителя) жидкий поток подвергают пирогидролизу (см. реакцию на фиг.7) и получают магнезию (которую частично направляют в рециркуляционную систему в качестве внутреннего нейтрализующего агента) и газообразный HCl. HCl затем конденсируют и направляют в рециркуляционную систему в реактор для атмосферного выщелачивания.

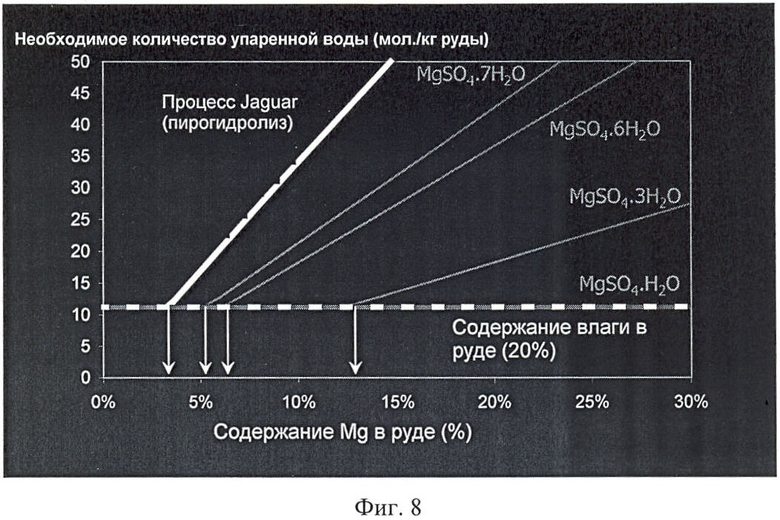

Концепция системы для солевого выщелачивания латеритной руды и регенерации основного количества кислоты с использованием пирогидролиза хлорида магния впервые была предложена Райсом и Стронгом (Rice and Strong, 1974), которые предложили использовать экстракцию растворителем для удаления FeCl3 из системы, затем стадию отжига с распылением для образования устойчивого гематита и для регенерации эквивалентного количества соляной кислоты. Как утверждается, способ Jaguar включает экономичный подход для обработки примесей железа. Способ проводят при высокой исходной концентрации соли (раствор MgCl2), что позволяет осуществлять гидролиз железа при контролируемой кислотности при 80-105°С. Однако экономические проблемы процесса Jaguar становятся очевидными из-за значительного количества энергии, затрачиваемой при упаривании избытка воды из концентрированного раствора хлорида магния перед пирогидролизом и после него, которая не сопоставима с экономией при регенерации реагентов. Чем выше качество магниевого материала для выщелачивания, тем больше воды затрачивается на стадии пирогидролиза в абсолютных единицах, то есть на 1 кг обрабатываемой руды (см. фиг.8). Процесс Jaguar быстро становится неэффективным с точки зрения водного баланса, так как при необходимости добавлять дополнительное количество воды в систему для поглощения большего количества магния указанное количество снова упаривается в процессе пирогидролиза. Аналогично процессу Jaguar "отрицательное влияние" на водный баланс, связанное с высоким исходным содержанием магния в руде, наблюдается и в процессе Skye, но в меньшей степени (в этом случае для предотвращения преждевременной кристаллизации сульфата в других элементах системы), но за исключением того, что добавленная "дополнительная" вода будет распределена с относительной эффективностью в многокорпусном испарителе/кристаллизаторе и только гидратная вода из сульфата магния будет оказывать влияние на высокотемпературную (дорогостоящую) стадию термического разложения. Чем ниже степень гидратирования образующегося сульфата магния, тем в меньшей степени содержание магния в сырье влияет на степень упаривания на высокотемпературной стадии регенерации реагента (см. фиг.8). Чем круче кривая зависимости (на фиг.8), тем в меньшей степени дополнительно извлеченный никель (при переработке сапролитовой руды высокого качества) будет повышать стоимость упаривания воды в процессе высокотемпературной регенерации реагента.

Регенерация тепла также является низкоэффективным процессом и усложняется в реакторах для пирогидролиза (Steinbach and Baerhold, 2002 и Adham and Lee, 2002). В этом процессе требуются редкие материалы, так как хлористоводородная кислота конденсируется в испарителе с нагревом отходящим теплом при теплообмене. В другом варианте, если хлористоводородную кислоту удаляют на первой стадии, то наблюдаются потери тепла для регенерации. Другой важный фактор заключается в том, что некоторые примеси, такие как хлориды кальция и натрия, не подвергаются пирогидролизу, и соответствующее эквивалентное количество хлоридов требуется заменять на дорогостоящие дополнительные хлористоводородную кислоту или хлорид магния. Следует также учитывать, что общая эффективность реакции пирогидролиза значительно ниже 100%.

Особенности процесса с замкнутой системой и с использованием пирогидролиза (процесс Jaguar):

- пирогидролиз является целесообразным при относительно низких температурах (~500°С), но регенерация тепла затруднена (высокие капиталовложения), что относительно неэффективно;

- процесс Jaguar становится неэкономичным при переработке латеритных руд с высоким содержанием магния, то есть указанный процесс предназначен только для переработки лимонитовых руд;

- примеси, такие как кальций и натрий, не подвергаются пирогидролизу, и возникает необходимость в замене эквивалентного количества хлоридов на дорогостоящие дополнительные хлористоводородную кислоту или хлорид магния.

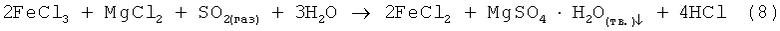

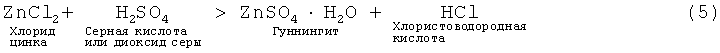

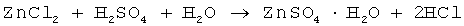

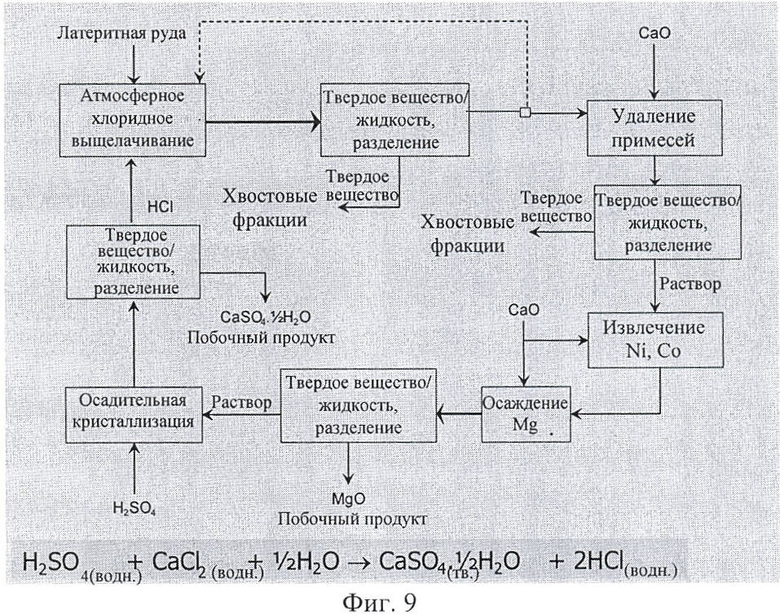

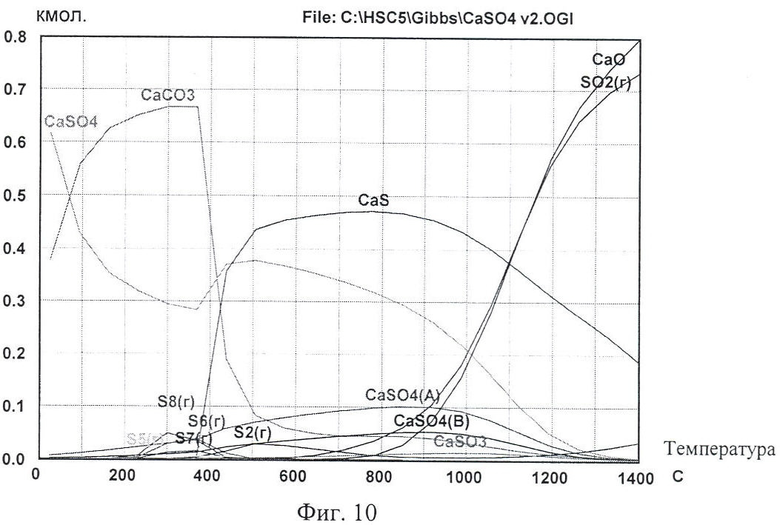

Процесс Jaguar не обеспечивает поглощения значительных количеств магния и поэтому является неконкурентноспособным в отношении широко распространенных атмосферных процессов с использованием сульфатов, таких как процесс Skye. Сравнительно недавно был предложен хлоридный процесс (Myes и др., 2005), предназначенный для исключения пирогидролиза, то есть для регенерации хлористоводородной кислоты за счет осаждения сульфатов серной кислотой (химическая реакция представлена на фиг.9). Принцип указанного процесса заключается в использовании химической осадительной кристаллизации дешевой серной кислотой с целью регенерации дорогостоящей хлористоводородной кислоты в отличие от пирогидролиза. В процессе Intec используют превращение CaCl2/SO4. Принцип этого процесса аналогичен процессу Jaguar, но за исключением того, что только из жидкого отводного потока удаляют железо и извлечение Ni/Co проводят в присутствии извести. Затем из полученного раствора осаждают магний в присутствии извести с образованием магнезии (MgO). В ходе всех трех операций в основном происходит замена хлоридного катиона на эквивалентное количество хлорида кальция. Общее количество хлористоводородной кислоты, потребляемой в системе, регенерируют при добавлении серной кислоты, что приводит к осаждению сульфата кальция (с низкой растворимостью). Регенерированная хлористоводородная кислота возвращается через рециркуляционную систему в процесс атмосферного выщелачивания. Серная кислота и известь в свою очередь можно регенерировать на стадии термического разложения сульфата кальция. Однако простая термодинамическая модель реакции термического разложения (с использованием процесса HSC) выявляет некоторые трудности (см. фиг.10).

Хотя концепция регенерации серной кислоты и извести представляет интерес, для термического разложения сульфатов требуется высокая температура, то есть требуется потребление значительного количества энергии. При этом возможно образование чрезвычайно огнеупорного нереакционноспособного типа извести. Кроме того, в процессе термического разложения образуется промежуточная твердая фаза, которая представляет дополнительные проблемы.

Особенности процесса с замкнутой системой и с использованием осаждения сульфата кальция (при добавлении серной кислоты для регенерации хлористоводородной кислоты) (процесс Intec):

- в указанном процессе получают реализуемые (товарные) побочные продукты бассанит (CaSO4·1/2H2O) и магнезия (MgO), однако возникают трудности при очистке побочных продуктов такого типа;

- маловероятной является возможность экономичной регенерации серной кислоты и извести методом термического разложения сульфата кальция, реакции термического разложения происходят через образование сложных промежуточных продуктов, продукт из извести является огнеупорным, а процесс требует большого количества энергии;

- чем выше содержание магния в рудном сырье, тем больше требуется серной кислоты и извести, что приводит к снижению экономичности при переработке сапролитовой руды.

Таким образом, существует необходимость в более эффективном экономичном процессе выщелачивания для извлечения ценных металлов. Прежде всего, существует необходимость в способе накопления или регенерации хлористоводородной кислоты в хлоридном солевом растворе для выщелачивания, при этом требуется исключить необходимость упаривания больших количеств воды, которое требуется при использовании пирогидролиза. Все используемые дополнительные реагенты должны быть недорогостоящими, и должна существовать возможность регенерации основных реагентов, использованных в процессе.

Краткое изложение сущности изобретения

В первом варианте осуществления настоящего изобретения предлагается способ выщелачивания ценного металла из руды, содержащей указанный ценный металл, включающий следующие стадии:

выщелачивание руды в присутствии хлористоводородной кислоты с образованием хлорида металла в растворе для выщелачивания,

добавление серной кислоты в раствор для выщелачивания,

извлечение сульфата металла из раствора для выщелачивания и

одновременная регенерация хлористоводородной кислоты.

Сульфат металла характеризуется формулой MeSO4·yH2O, где

Me означает металл, а

y равно 0 или более, например от 0 до 3, более предпочтительно 0 или 1.

Источником металла в сульфате металла предпочтительно является руда.

Рудой предпочтительно является оксидная или силикатная металлсодержащая руда, такая как оксидная цинковая руда.

Рудой может также быть латеритная никелевая руда, такая как сапролитовая или лимонитовая руда.

В другом варианте рудой является сульфидная, титановая или алюминиевая руда.

Сульфат металла высаживают из раствора для выщелачивания или извлекают из раствора для выщелачивания кристаллизацией при упаривании.

Ценный металл выбирают из группы, включающей Zn, Cu, Ti, Al, Cr, Ni, Co, Mn, Fe, Pb, Na, К, Са, металлы платиновой группы и золото.

Металлом в составе сульфата металла может быть ценный металл, и способ, кроме того, включает стадию разложения сульфата металла для извлечения ценного металла.

В другом варианте металлом в составе сульфата металла является менее ценный металл в отличие от ценного металла, такой как магний.

Сульфат металла можно обрабатывать в условиях, при которых образуется диоксид серы, триоксид серы или их смесь.

Ценный металл может быть извлечен независимо от соли металла, образующейся при добавлении серной кислоты.

Регенерированная хлористоводородная кислота может представлять собой супер-азеотропную кислоту.

В качестве раствора хлорида металла может быть использован раствор соли щелочного металла и/или аналогичным образом в качестве сульфата металла используют сульфат щелочного металла.

Регенерированная хлористоводородная кислота может далее направляться в рециркуляционную систему в процесс выщелачивания. Хлористоводородную кислоту, предназначенную для выщелачивания руды, используют в составе солевого раствора, например, в виде от приблизительно 10% до приблизительно 90% насыщенного раствора хлорида магния, от приблизительно 10% до приблизительно 90% насыщенного раствора хлорида цинка или от приблизительно 10% до приблизительно 90% насыщенного раствора хлорида другого металла. Более предпочтительно в качестве солевого раствора использовать от приблизительно 25% до приблизительно 40% насыщенного раствора хлорида магния, от приблизительно 25% до приблизительно 40% насыщенного раствора хлорида цинка или от приблизительно 25% до приблизительно 40% насыщенного раствора хлорида другого металла. Еще более предпочтительно в качестве солевого раствора использовать приблизительно 30% насыщенного раствора хлорида магния, приблизительно 30% насыщенного раствора хлорида цинка или приблизительно 30% насыщенного раствора хлорида другого металла.

Сульфат металла можно использовать для получения оксида металла. Например, сульфат металла подвергают термическому разложению с образованием оксида металла и диоксида серы, триоксида серы или их смеси. Оксид металла выбирают из группы, включающей оксид магния, оксид цинка, оксид железа и оксид алюминия. Диоксид серы, триоксид серы или их смесь можно использовать для получения серной кислоты, которую в свою очередь возвращают в процесс выщелачивания для регенерации хлористоводородной кислоты.

Ценный металл выщелачивают из руды при температуре от приблизительно комнатной температуры до приблизительно температуры кипения раствора хлорида металла для выщелачивания.

Один или более ценных металлов, таких как кобальт, никель, металлы платиновой группы, золото, серебро и/или медь, можно селективно выделять из раствора до образования сульфата металла.

Примеси железа и/или другие остаточные примеси, образующиеся после солюбилизации руды, удаляют из руды, например, экстракцией растворителем с последующим пирогидролизом или гидролизом.

Концентрация серной кислоты составляет по меньшей мере 30%, например приблизительно 98%.

Во втором варианте осуществления настоящего изобретения предлагается способ выщелачивания ценного металла из руды, содержащей указанный ценный металл, включающий следующие стадии:

выщелачивание руды в присутствии хлористоводородной кислоты с образованием растворимого в растворе для выщелачивания хлорида металла,

добавление диоксида серы в раствор для выщелачивания,

извлечение сульфата металла или сульфита металла из руды и

одновременная регенерация хлористоводородной кислоты.

Сульфат металла или сульфит металла характеризуется формулой MeSOx·yH2O, где Me означает металл, х равно 3 или 4, а у равно 0 или более, например от 0 до 3, предпочтительно 0 или 1.

Источником металла в составе сульфата металла или сульфита металла предпочтительно является руда.

Способ, кроме того, включает стадию добавления окислителя в раствор для выщелачивания для окисления ионов двухвалентного железа до ионов трехвалентного железа.

В качестве руды используют в основном оксидную или силикатную руду, содержащую металл, такую как оксидную цинковую руду.

В качестве руды используют латеритную никелевую руду, такую как сапротил или лимонит.

В другом варианте в качестве руды используют сульфидную, титановую или алюминиевую руду.

Сульфат металла или сульфит металла осаждают из раствора для выщелачивания или регенерируют из раствора для выщелачивания кристаллизацией при упаривании.

Ценные металлы выбирают из группы, включающей Zn, Cu, Ti, Al, Cr, Ni, Со, Mn, Fe, Pb, Na, К, Са, металлы платиновой группы и золото.

В способе можно использовать катализатор для ускорения реакции. Пригодными катализаторами являются медь в растворе, графит или уголь.

В качестве металла в составе сульфата металла или сульфита металла представлен ценный металл, и способ, кроме того, включает стадию разложения сульфата металла или сульфита металла для извлечения ценного металла.

В качестве металла в составе сульфата металла или сульфита металла может быть менее ценный металл, такой как магний.

Сульфат металла или сульфит металла обрабатывают в условиях, в которых образуется диоксид серы, триоксид серы или их смесь.

Ценный металл можно извлекать независимо от соли металла, образующейся при добавлении диоксида серы.

Регенерированной хлористоводородной кислотой может быть супер-азеотропная кислота.

Магний может быть извлечен из раствора для выщелачивания перед добавлением диоксида серы и заменен на различные ионы металла, такие как кальций или свинец. После удаления магния и добавления диоксида серы образуется соль металла, например промежуточный сульфит или сульфат. Промежуточным сульфитом или сульфатом может быть сульфат кальция, сульфит кальция, сульфат свинца или сульфит свинца.

В качестве раствора хлорида металла может быть использован щелочной раствор.

В качестве сульфата металла или сульфита металла может быть использован сульфат щелочного металла или сульфит щелочного металла.

Регенерированная хлористоводородная кислота может быть направлена в рециркуляционную систему в процесс выщелачивания.

Хлористоводородная кислота, использованная для выщелачивания, может входить в состав солевого раствора, например, в виде от приблизительно 10% до приблизительно 90% насыщенного раствора хлорида магния, от приблизительно 10% до приблизительно 90% насыщенного раствора хлорида цинка или от приблизительно 10% до приблизительно 90% насыщенного раствора хлорида другого металла. Более предпочтительно в качестве солевого раствора используют от приблизительно 25% до приблизительно 40% насыщенного раствора хлорида магния, от приблизительно 25% до приблизительно 40% насыщенного раствора хлорида цинка или от приблизительно 25% до приблизительно 40% насыщенного раствора хлорида другого металла. Еще более предпочтительно в качестве солевого раствора используют приблизительно 30% насыщенного раствора хлорида магния, приблизительно 30% насыщенного раствора хлорида цинка или приблизительно 30% насыщенного раствора хлорида другого металла.

Сульфат металла или сульфит металла можно использовать для получения оксида металла. Например, сульфат металла или сульфит металла подвергают термическому разложению с образованием оксида металла и диоксида серы. Оксид металла выбирают из группы, включающей оксид магния, оксид цинка, оксид железа или оксид алюминия. Диоксид серы можно использовать для получения серной кислоты, которую в свою очередь можно использовать в процессе выщелачивания для регенерации хлористоводородной кислоты.

Промежуточные сульфат или сульфит могут быть подвергнуты термическому разложению с образованием оксида металла, такого как оксид кальция, и диоксида серы, триоксида серы или их смеси. Диоксид серы, триоксид серы или их смесь можно использовать повторно для высаливания сульфатов или сульфитов из раствора для выщелачивания и регенерации хлористоводородной кислоты.

Ценный металл выщелачивают из руды при температуре от приблизительно комнатной температуры до приблизительно температуры кипения раствора хлорида металла для выщелачивания.

Один или более ценных металлов, таких как кобальт, никель, металлы платиновой группы, золото, серебро и/или медь, селективно удаляют из раствора перед образованием сульфата металла или сульфита металла.

Примеси железа и/или другие примеси, образующиеся после солюбилизации руды, могут быть частично или полностью удалены из раствора для выщелачивания, например, экстракцией растворителем с последующим пирогидролизом или гидролизом.

Концентрация серной кислоты может составлять по меньшей мере 30%, например приблизительно 98%.

Краткое описание фигур

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

фиг.1 - принципиальная схема переработки сапролита методом плавления;

фиг.2 - принципиальная схема предпочтительной переработки лимонита с использованием процесса Карона;

фиг.3 - принципиальная схема переработки лимонита (а также смектита) с использованием процесса HPAL;

фиг.4 - энергозатраты и текущие расходы для эксплуатации процесса HPAL;

фиг.5 - схемы процессов атмосферного выщелачивания (ALP) и HPAL-ALP (EPAL);

фиг.6 - принцип процессов Sural/Skye: кристаллизация сульфата магния и регенерация исходных реагентов;

фиг.7 - принцип процесса Jaguar: первичная регенерация реагентов с использованием пирогидролиза хлорида магния;

фиг.8 - сравнение (гипотетическое) количества упаренной воды в процессе пирогидролиза раствора хлорида магния и в процессе термического разложения кристаллических сульфатов магния;

фиг.9 - принцип процесса Intec: первичная регенерация реагентов с использованием осаждения сульфата кальция;

фиг.10 - термическое разложение сульфата кальция, см. модель процесса HSC;

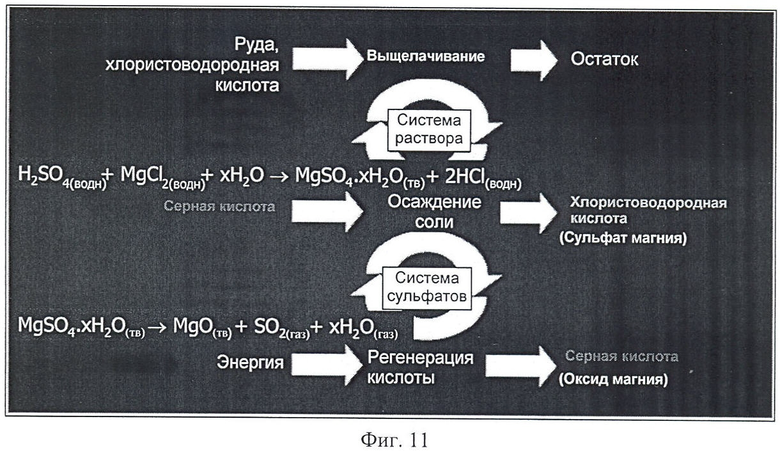

фиг.11 - принцип способа по настоящему изобретению: регенерация реагентов с использованием осаждения и термического разложения сульфата магния;

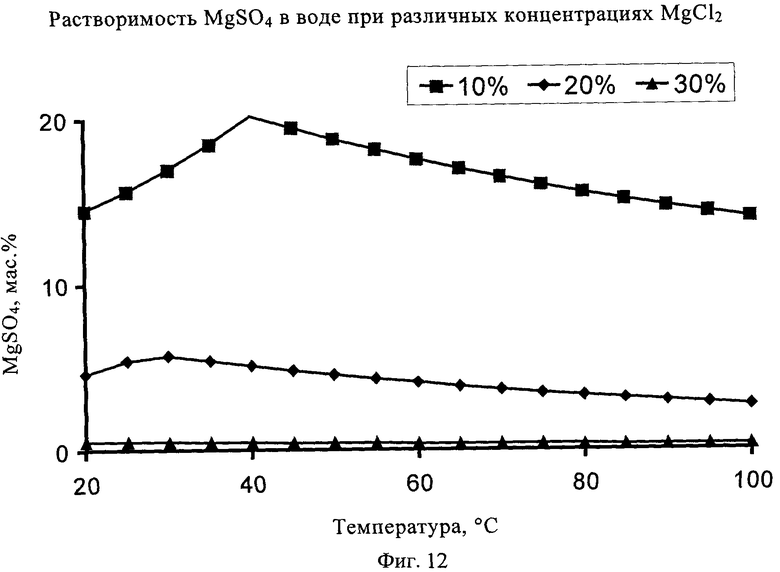

фиг.12 - растворимость сульфата магния в зависимости от изменения количества хлорида магния (см. модель AspenPlus);

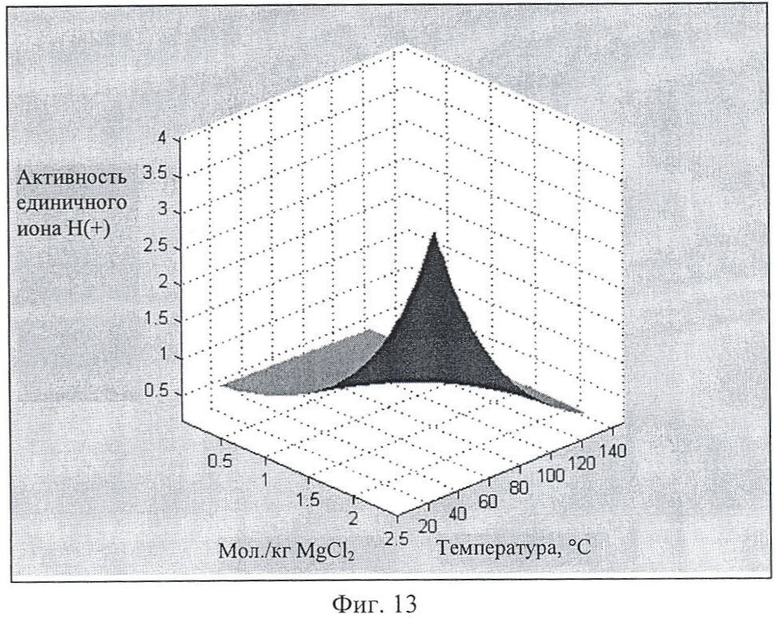

фиг.13 - активность ионов водорода в растворе 0,5 моль/кг HCl в зависимости от концентрации хлорида магния и температуры;

фиг.14 - моляльность ионов водорода в растворах: от 0 до 1 моль/кг HCl и 2,5 моль/кг MgCl2 и от 0 до 0,5 моль/кг H2SO4 и 2,5 моль/кг MgSO4 соответственно, в зависимости от температуры;

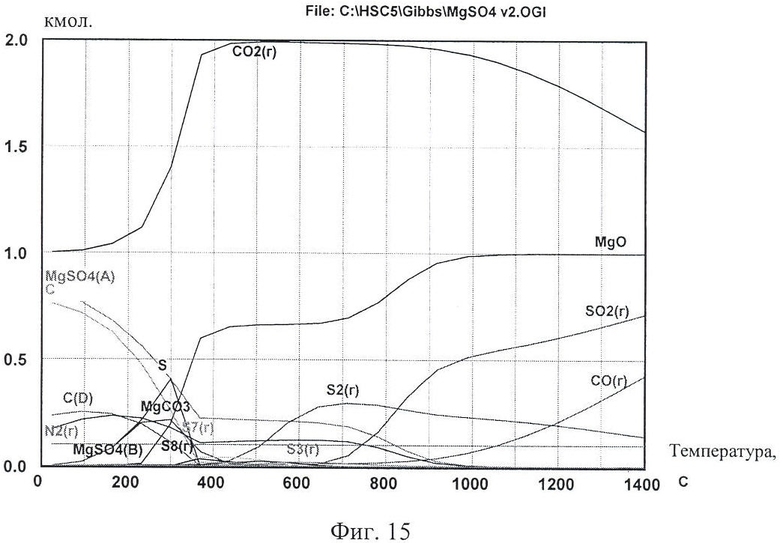

фиг.15 - термическое разложение сульфата магния, см. модель HSC;

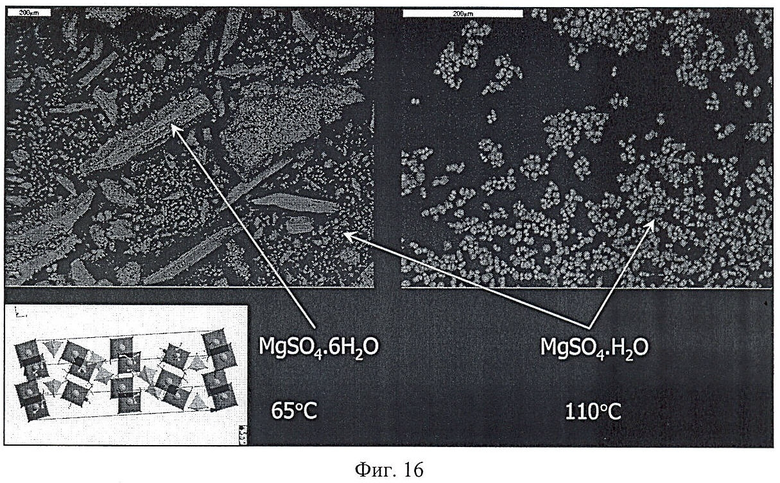

фиг.16 - кристаллы сульфата магния, осажденного из солевого раствора при различной температуре;

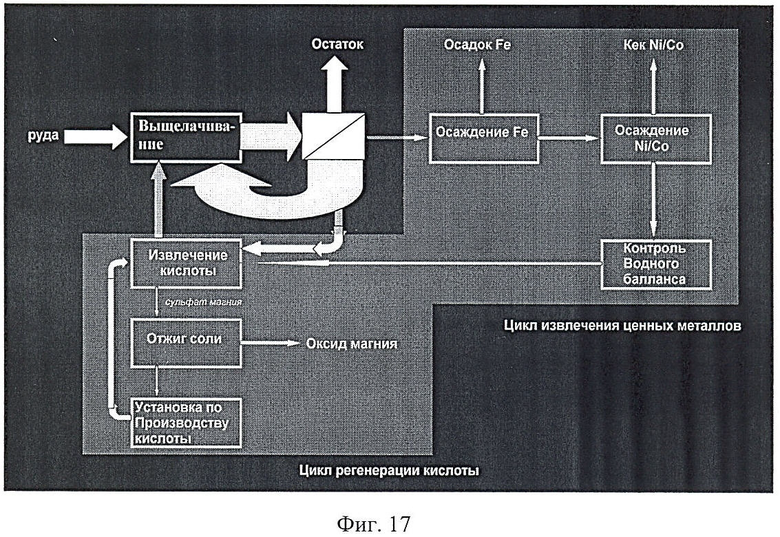

фиг.17 - принципиальная схема способа по изобретению;

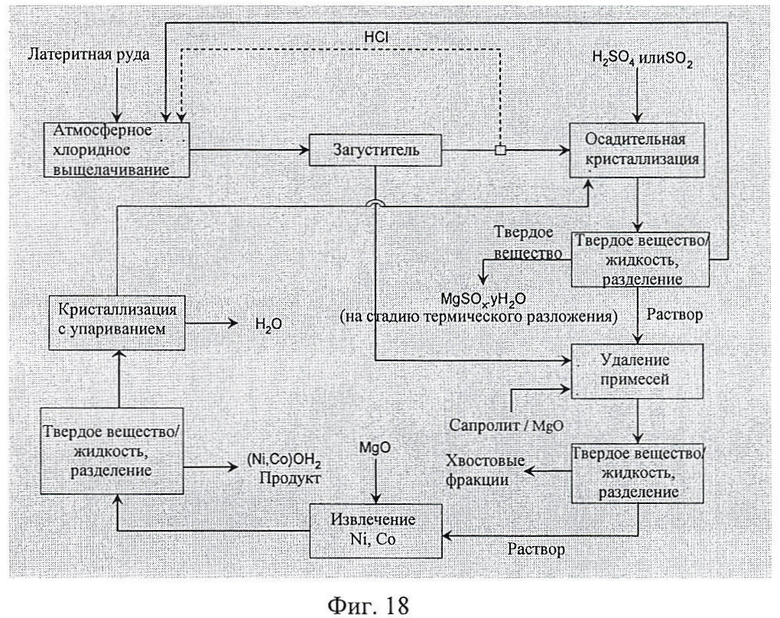

фиг.18 - схема 1 способа по изобретению;

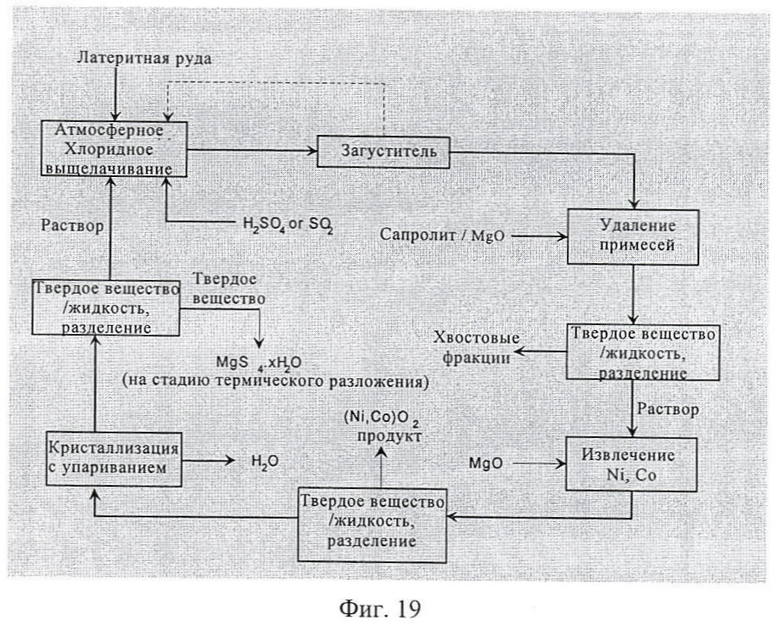

фиг.19 - схема 2 способа по изобретению;

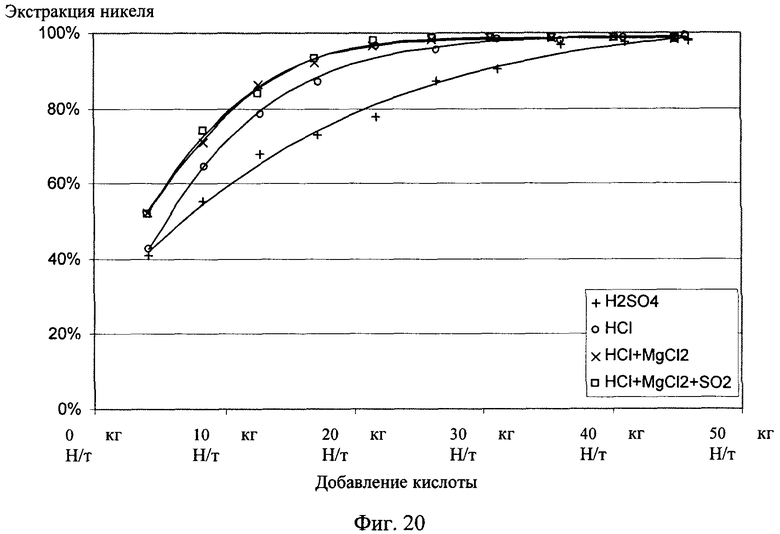

фиг.20 - экстракция никеля из сапролитовых образцов;

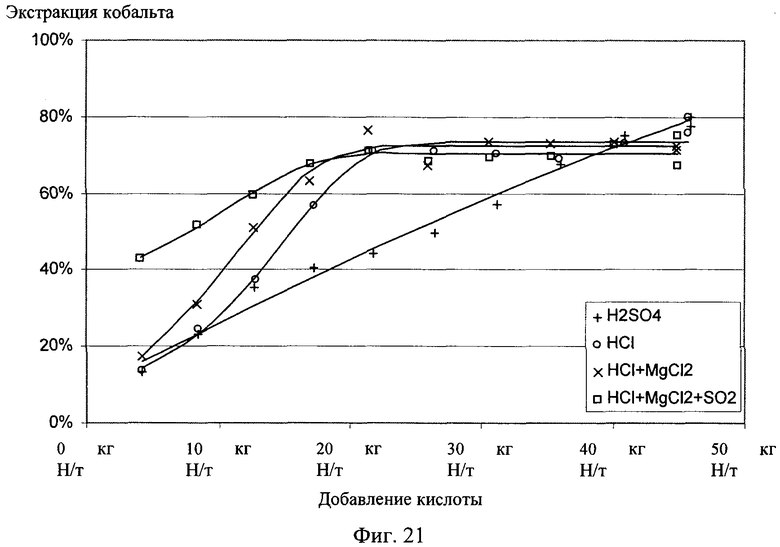

фиг.21 - экстракция кобальта из сапролитовых образцов;

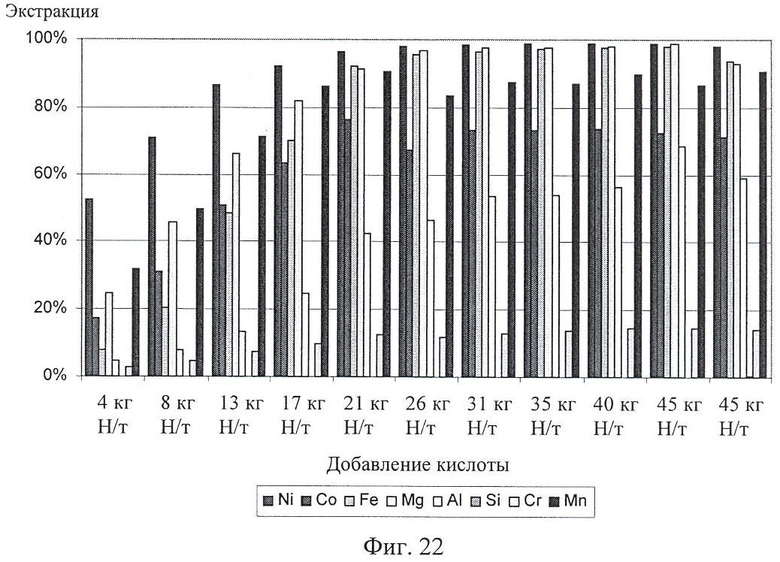

фиг.22 - профили экстракции всех металлов из сапролита с использованием солевого раствора высокой концентрации;

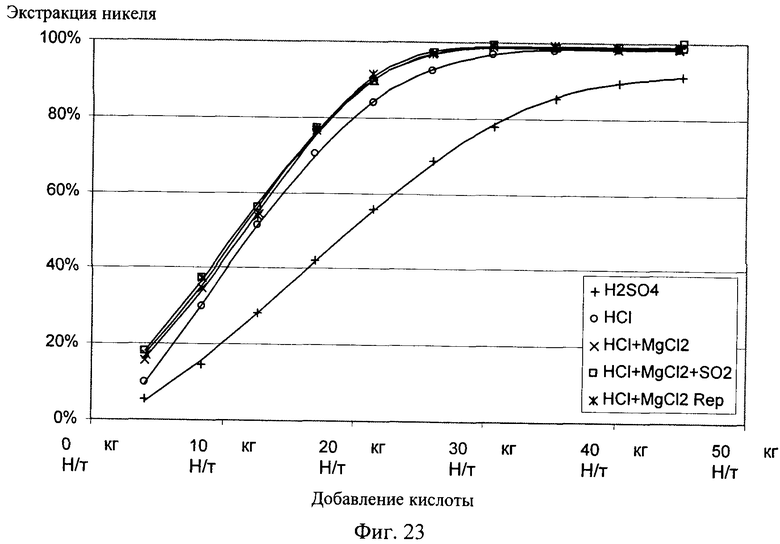

фиг.23 - экстракция никеля из лимонитовых образцов;

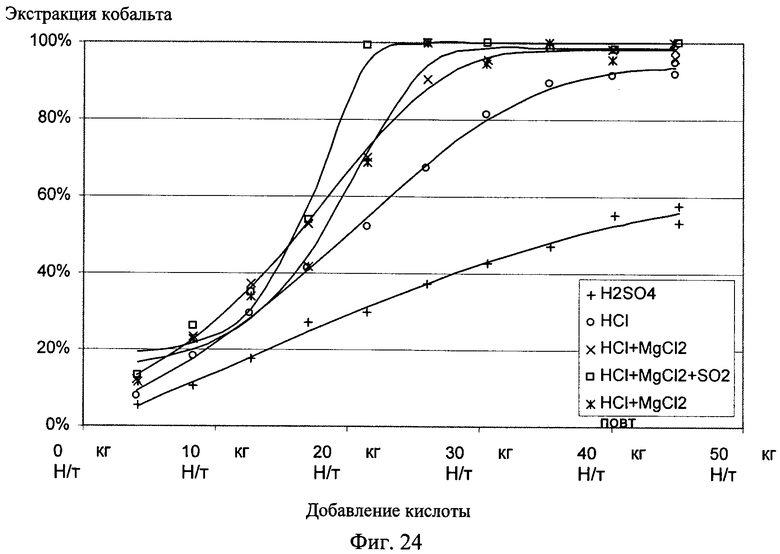

фиг.24 - экстракция кобальта из лимонитовых образцов;

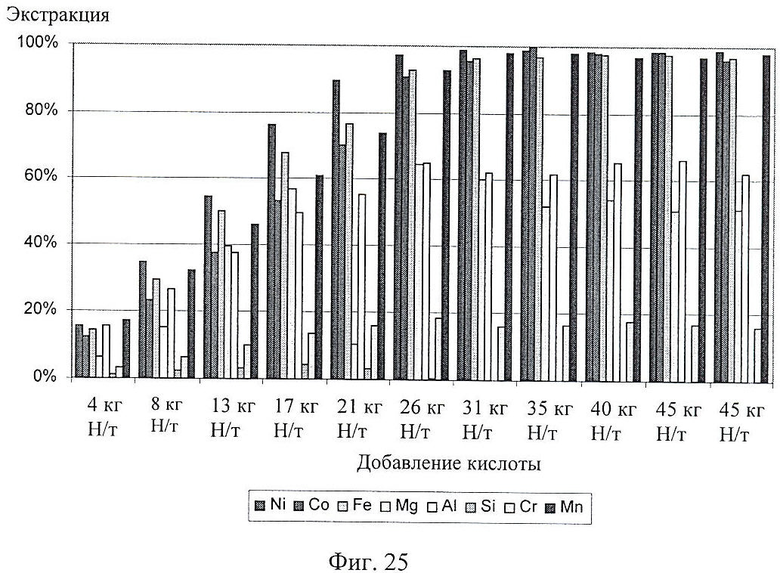

фиг.25 - профили экстракции всех металлов из лимонита с использованием солевого раствора высокой концентрации;

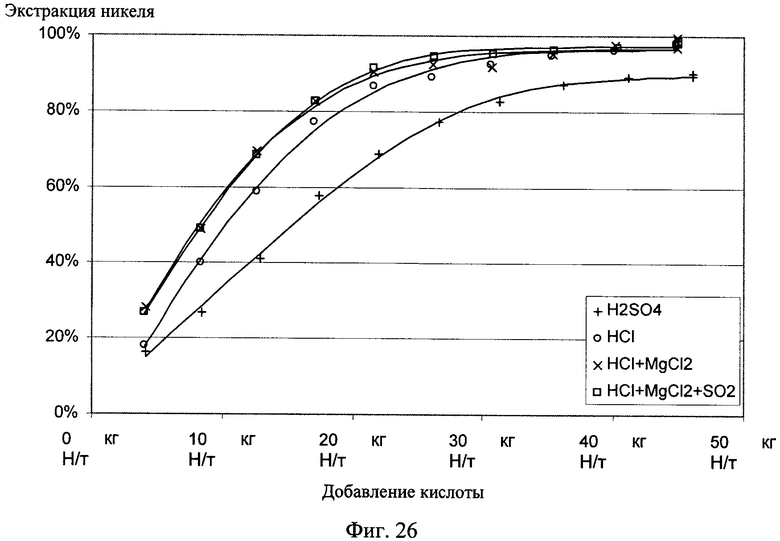

фиг.26 - экстракция никеля из силикатно-лимонитовых образцов;

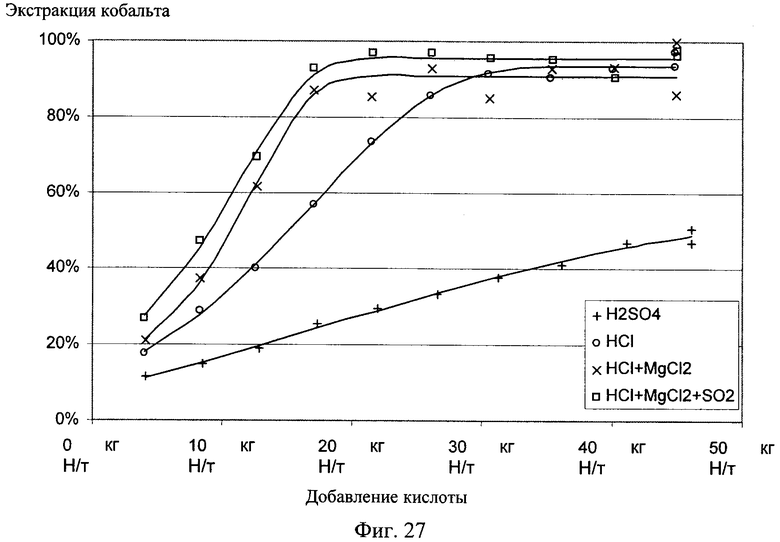

фиг.27 - экстракция кобальта из силикатно-лимонитовых образцов;

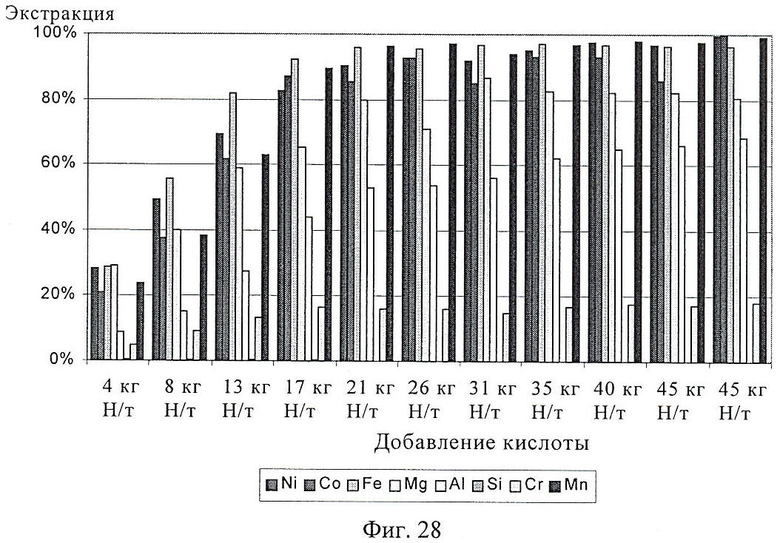

фиг.28 - профили экстракции всех металлов из силикатного лимонита с использованием солевого раствора высокой концентрации;

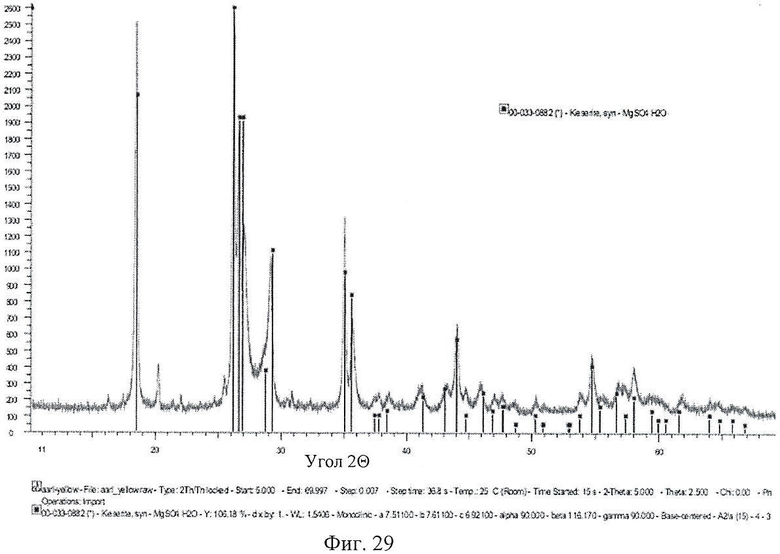

фиг.29 - влияние MgCl2 на экстракцию никеля;

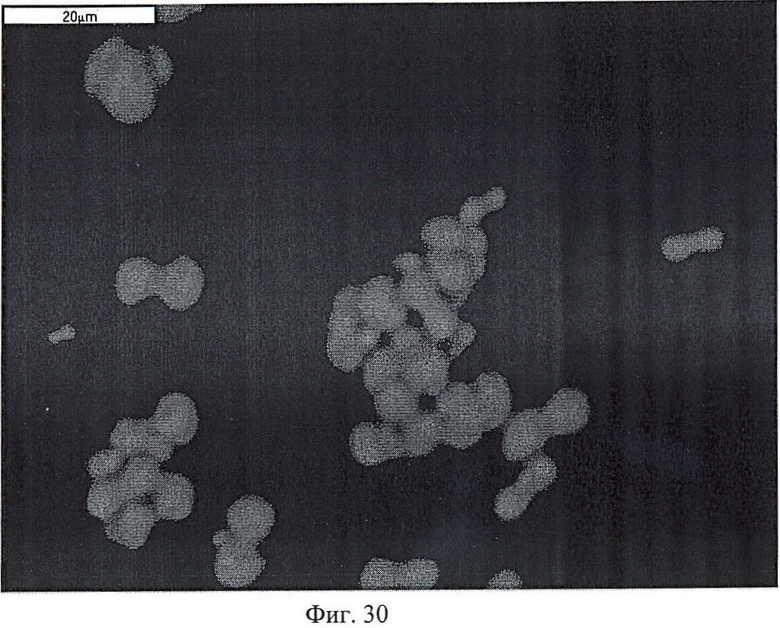

фиг.30 - фотография типичных кристаллов (сканирующий электронный микроскоп);

фиг.31 - реактор с масляным обогревом, на вставке изображен шприц для добавления реагентов;

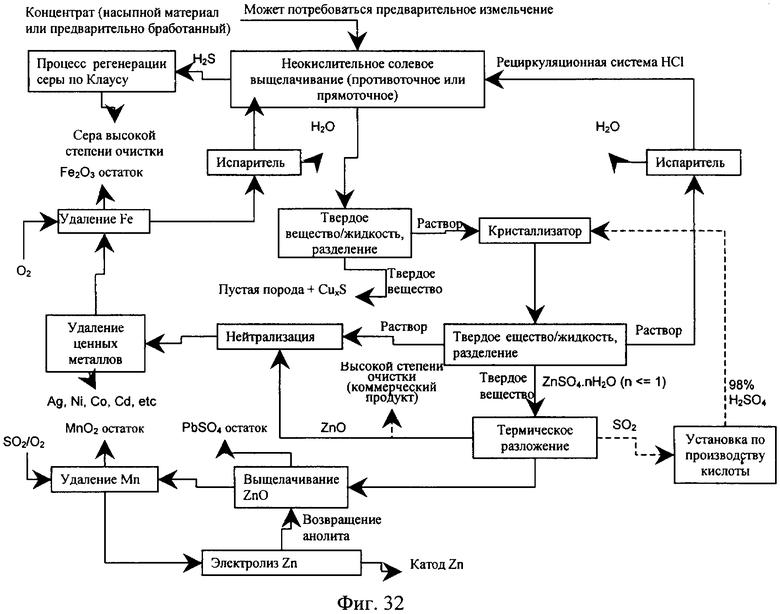

фиг.32 - способ переработки сульфидной руды;

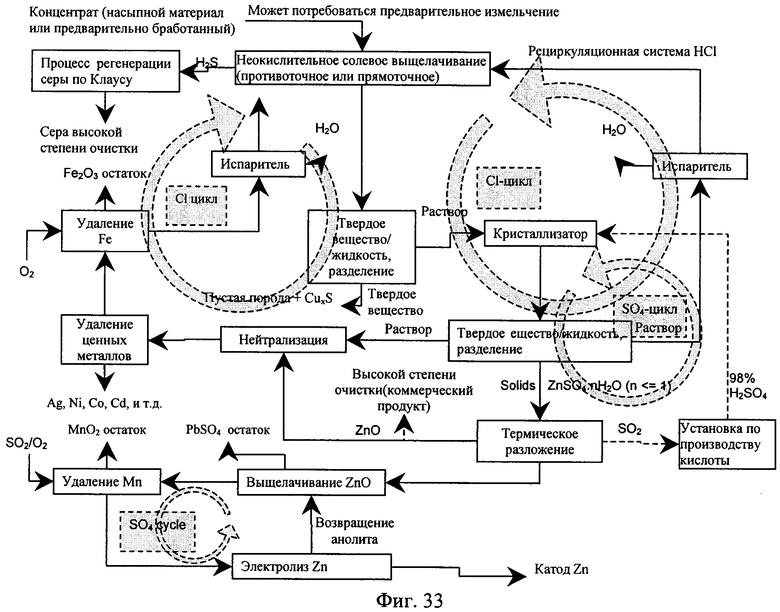

фиг.33 - хлоридный и сульфатный замкнутые циклы в интегрированном процессе переработки сульфидной руды;

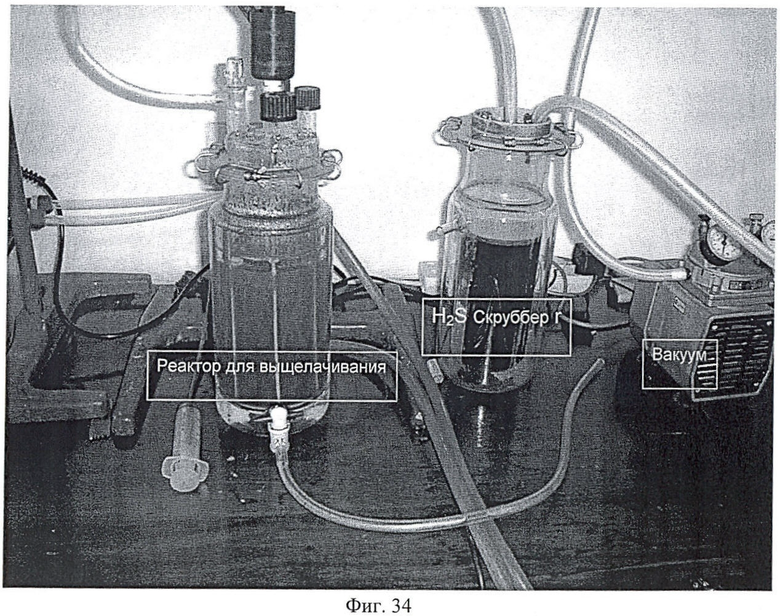

фиг.34 - лабораторная установка для неокислительного атмосферного выщелачивания;

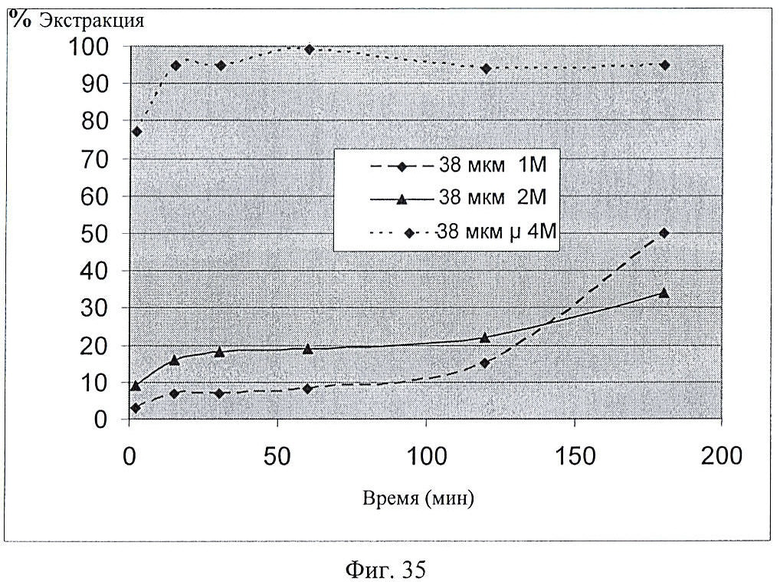

фиг.35 - кинетика выщелачивания в неокислительных условиях в присутствии HCl при 90°С (+38-75 мкм);

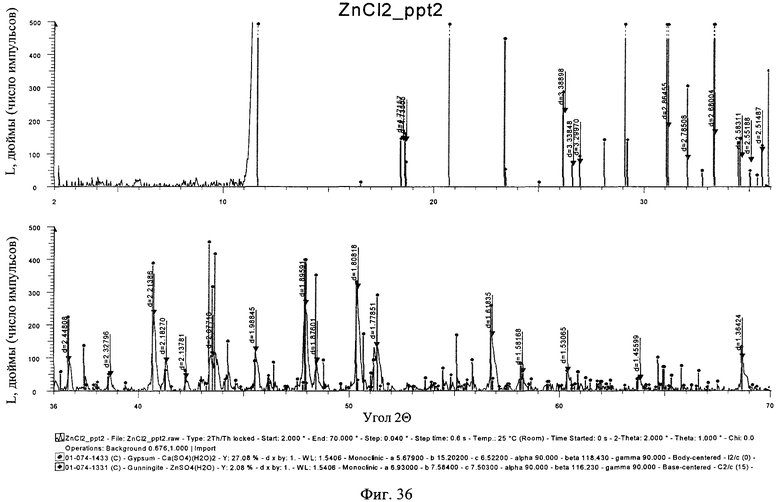

фиг.36 - рентгеноструктурный анализ (порошковая ренгенограмма) кристаллического продукта.

Подробное описание вариантов осуществления настоящего изобретения

Способ по настоящему изобретению представляет новый общий подход к оптимизации реагентов и энергозатрат. Исходный реагент, т.е. HCl, регенерируют, при этом исключается необходимость в нейтрализации растворов перед кристаллизацией, полученных после выщелачивания, или необходимость в добавлении в систему свежих реагентов. Эффективность данного подхода увеличивается при использовании концентрированных солевых растворов, что обеспечивает дополнительные преимущества: 1) образование дегидратированного кристаллического продукта, т.е. снижение энергозатрат при термическом разложении (регенерация реагентов), 2) образование дегидратированных стабильных продуктов гидролиза Fe (таких как гематит) при температуре окружающей среды, 3) быстрая кинетика выщелачивания вследствие высокой активности протонов и 4) выщелачивание и извлечение важных побочных продуктов (например, Pb, Ag).

Способ по настоящему изобретению предназначен для выщелачивания одного или более ценных металлов в растворе, содержащем хлористоводородную кислоту, из которого ценный металл извлекают (регенерируют) в виде твердого сульфата или сульфита, при этом происходит одновременная регенерация хлористоводородной кислоты в растворе.

Ценный металл выщелачивают из металлсодержащего материала, который является сульфидным или несульфидным материалом. Например, материал может быть металлооксидной рудой, такой как оксидная цинковая руда, латеритной никелевой рудой, такой как сапролитовая или лимонитовая руда, сульфидной рудой, алюминиевой рудой или титановой рудой. Сначала ценный металл образует растворимый хлорид металла, затем образуется твердый сульфат или сульфит.

Ценные металлы предпочтительно выбирают из группы, включающей Zn, Cu, Ti, Al, Cr, Ni, Co, Mn, Fe, Pb, Na, K, Са, металлы платиновой группы и золото.

Раствор хлорида металла может быть щелочным раствором, и/или сульфат металла является сульфатом щелочного металла.

Серную кислоту обычно при концентрации по меньшей мере 30% (например, приблизительно 98%) или диоксид серы добавляют в раствор, содержащий выщелоченный ценный металл, при этом получают твердый сульфат или сульфит металла, который затем извлекают. В таком случае для регенерации дорогостоящего реагента (хлористоводородной кислоты) используют относительно дешевый реагент (серную кислоту или диоксид серы), что приводит к значительной экономии средств.

Твердый сульфат металла или твердый сульфит металла обычно характеризуется формулой:

MeSOx·yH2O,

где Me означает металл,

х равно 3 или 4, и

y равно 0 или более, например от 0 до 3 и более предпочтительно 0 или 1.

Раствор, содержащий хлористоводородную кислоту, обычно является солевым раствором (то есть хлоридным раствором), таким как приблизительно от 10% до приблизительно 90% насыщенного раствора хлорида магния, приблизительно от 10% до приблизительно 90% насыщенного раствора хлорида цинка или приблизительно от 10% до приблизительно 90% насыщенного раствора хлорида другого металла. Более предпочтительно в качестве солевого раствора используют приблизительно от 25% до приблизительно 40% насыщенного раствора хлорида магния, приблизительно от 25% до приблизительно 40% насыщенного раствора хлорида цинка или приблизительно от 25% до приблизительно 40% насыщенного раствора хлорида другого металла. Еще более предпочтительно в качестве солевого раствора используют 30% насыщенного раствора хлорида магния, 30% насыщенного раствора хлорида цинка или раствор хлорида другого металла или щелочного металла. Содержание металла или щелочного металла в солевом растворе обычно выбирают в зависимости от поглотителей кислоты, присутствующих в растворе для выщелачивания, а их концентрации в большинстве случаев выбирают таким образом, чтобы обеспечить значительное различие в растворимости хлоридов и сульфатов.

Металл, образующий катион в составе хлорида и который представляет собой основной компонент солевого раствора (среда для выщелачивания), предпочтительно выбирают из основных катионов, поглощающих кислоту и присутствующих в руде, предназначенной для выщелачивания.

Концентрацию хлорида металла обычно выбирают с учетом следующих целей:

положительное влияние на процесс выщелачивания, как описано, например, для процесса Jaguar,

обеспечение выщелачивания металла из руды, не превышая растворимости хлорида металла в условиях выщелачивания (в другом варианте добавляют воду, чтобы исключить потери хлорида в твердой фазе),

ускорение осаждения соответствующего сульфата или сульфита - т.е. концентрация металла является избыточной в отношении растворимости сульфата или сульфита,

влияние на степень гидратации выпавшего в осадок сульфата или сульфита, чтобы степень гидратации полученных солей была ниже по сравнению с возможной степенью гидратации солей, полученных из нейтрального раствора сульфата или сульфита, и

не превышать пределы растворимости, требуемые на других стадиях процесса. В данном случае требуются различные рабочие температуры на различных стадиях процесса (в другом варианте, чтобы не превысить пределов растворимости, на определенных стадиях процесса добавляют воду).

Исходную концентрацию хлористоводородной кислоты выбирают таким образом, чтобы обеспечить высокую степень выщелачивания металла и одновременно соответствовать требованиям поглощения кислоты рудой. Установлено, что выщелачивание при конечном рН 0,5 или менее приводит к увеличению выхода извлечения металла до величины более 80%. Однако указанная величина зависит от природы руды, и специалистам в данной области техники представляется очевидным, что удовлетворительную степень выщелачивания можно обеспечить при использовании других материалов при больших величинах конечной рН, в отличие от исследованных в настоящем изобретении.

Серную кислоту или диоксид серы обычно добавляют в раствор в достаточном количестве, чтобы сила регенерированной хлористоводородной кислоты превышала концентрацию азеотропа, которая определяется растворимостью хлорида металла или хлорида щелочного металла, по сравнению с силой хлористоводородной кислоты, которая образуется после осаждения в виде сульфата или сульфита. Солевой раствор характеризуется низкой исходной концентрацией, которая суммируется с дополнительной концентрацией хлорида металла в ходе процесса выщелачивания. Предпочтительно количество добавленной серной кислоты или диоксида серы в указанный раствор должно незначительно превышает количество, требуемое для компенсации концентрации кислотно-солевого раствора до исходной величины. Другими словами, исходную незначительную концентрацию хлорида металла не следует снижать в процессе кристаллизации соответствующего сульфата или сульфита. В другом варианте раствор после выщелачивания разделяют на фракции и только одну из них используют для осаждения сульфата или сульфита, при этом осаждение происходит в зависимости от растворимости, в то время как исходный уровень хлорида не изменяется в остальных необработанных фракциях.

Процесс также включает стадию кристаллизации для получения кристаллов сульфата металла или сульфита металла с низким содержанием гидратной воды. В другом варианте для снижения затрат на указанные реагенты для проведения указанной химической кристаллизации используют кристаллизацию с упариванием (в пределах или при небольшом превышении стандартного водного баланса). Такой вариант становится возможным за счет одновременного влияния исходной концентрации соли в растворе на степень осаждения соли при упаривании воды. Более того, совместное осаждение Ni в пределах кристаллической структуры соли магния обычно преобладает при кристаллизации при низких температурах. Тенденция Ni к совместной кристаллизации значительно снижается при проведении химической кристаллизации при температуре, близкой к температуре кипения раствора при атмосферном давлении.

Такие соли, используемые в качестве коммерческих продуктов, подвергают термическому разложению с образованием оксида металла, который также используют в качестве коммерческого продукта, а также диоксида серы, триоксида серы или их смеси, и/или их повторно растворяют в растворе сульфата и затем подвергают электролизу.

Один или более ценных металлов, таких как кобальт, никель, металлы платиновой группы, золото, серебро и/или медь, избирательно удаляют из раствора перед стадией образования сульфата или сульфита металла.

Железо и/или другие остаточные примеси, образующиеся в результате солюбилизации руды, частично или полностью удаляют из раствора для выщелачивания, например, с использованием экстракции растворителем с последующим пирогидролизом или гидролизом.

Металл в составе сульфата или сульфита металла может быть ценным металлом, а способ включает стадию разложения сульфата металла для извлечения ценного металла.

В другом варианте металл в составе сульфата или сульфита металла является менее ценным, таким как магний, и ценный металл извлекают независимо из соли металла, образующейся при добавлении серной кислоты или диоксида серы.

Сульфат или сульфит металла может быть обрабатан для высвобождения диоксида серы.

Способ необязательно ограничен температурными интервалами при условии, что растворимость сульфата металла или сульфита металла значительно ниже растворимости соответствующего хлорида. Тем не менее выщелачивание в основном проводят при температуре от комнатной температуры до температуры кипения раствора, а стадию кристаллизации сульфата или сульфита обычно проводят при температуре, при которой различие в растворимости максимально.

Перед добавлением диоксида серы магний необязательно удаляют из раствора для выщелачивания и заменяют на катион другого металла, такого как кальций, свинец или барий. После удаления магния соль металла, образующаяся при добавлении диоксида серы, является промежуточным сульфитом или сульфатом, таким как сульфат кальция, сульфит кальция, сульфат свинца, сульфит свинца, сульфат бария или сульфит бария. Промежуточный сульфат или сульфит подвергают термическому разложению, при этом образуются оксид металла, такой как оксид кальция, и диоксид серы. Диоксид серы используют повторно для высаливания сульфата или сульфита из раствора для выщелачивания и регенерации хлористоводородной кислоты.

Частные варианты осуществления настоящего изобретения могут иметь следующие особенности:

концентрация хлористоводородной кислоты компенсируется в солевом растворе хлорида цветного металла,

процесс выщелачивания проводят в хлоридной среде при добавлении газообразного диоксида серы или серной кислоты,

металл, такой как цинк или магний, извлекают из солевого хлоридного раствора в виде соли с небольшим количеством гидратной воды, которую подвергают термическому разложению, повторному растворению в растворе сульфата и электролизу непосредственно из полученного раствора, или в виде коммерческих продуктов, в виде сульфата или сульфита, или после температурного разложения до оксида.

Настоящее изобретение будет подробно описано ниже в виде нескольких неограничивающих примеров.

Бессульфидные руды

В первом варианте осуществления настоящего изобретения предлагается способ выщелачивания магния, а также по крайней мере некоторого количества ценных никеля и кобальта из бессульфидных руд, таких как латеритные руды, лимонитовые, оксидные руды и/или силикатных сапролитов, в исходной среде хлористоводородной кислоты. Основным агентом выщелачивания является ион гидроксония, образующийся в присутствии хлоридов, присутствие которых связано с наличием собственных примесей, прежде всего, хлорида магния.

Переработка бессульфидных материалов подробно описана ниже на примере никелевой латеритной руды. Специалистам в данной области техники будет очевидно, что аналогичным способом можно перерабатывать другие бессульфидные материалы, такие как силикаты цинка, бокситы и т.п. Использованный латерит также является примером, в котором ценный металл не является металлом, используемым на стадии компенсации концентрации солевого хлоридного раствора. Принципиальная схема процесса показана на фиг.17.

Регенерация хлористоводородной кислоты и извлечение магния, как описано выше, не связано с избыточным удалением воды при испарении, т.к. сначала извлекают магний при осаждении, а не из электролитного раствора хлорида магния (как в способе Jaguar). Однако в другом варианте кристаллизацию при упаривании (в пределах или при небольшом превышении условий стандартного водного баланса) можно использовать для снижения затрат на реагенты на стадии химической кристаллизации. Такой вариант становится возможным за счет одновременного эффекта исходной концентрации солевого раствора на степень осаждения соли при упаривании воды.

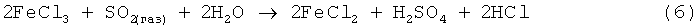

Концентрацию кислоты в солевом растворе хлорида магния после выщелачивания компенсируют при добавлении серной кислоты или газообразного диоксида серы, в результате осаждается сульфат или сульфит магния с низкой степенью гидратации и в растворе образуется хлористоводородная кислота.

Остаток после выщелачивания латерита обрабатывают на следующей стадии выщелачивания, чтобы максимально повысить выход никеля и кобальта.

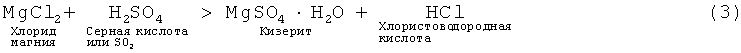

В случае сульфата экспериментальные данные Linke и Seidell (1965) свидетельствуют о том, что кизерит (моногидрат сульфата магния) является предпочтительным продуктом кристаллизации при повышенной температуре (приблизительно 100°С), что позволяет снизить до минимума энергозатраты, требуемые для прокаливания с образованием магнезии (оксида магния, который частично направляют в рецикруляционную систему в качестве нейтрализующего агента) и диоксида серы. Упрощенная схема реакции показана ниже:

Таким способом получают кристаллический продукт с общим содержанием хлорида менее 0,01%. Установлено, что со-кристаллизация Ni в кристаллической структуре кизерита снижается до минимума при проведении указанной реакции при температуре, близкой к температуре кипения раствора (или при повышенных температуре и давлении). Предполагается, что с использованием указанного способа можно получить оксид магния с высокой степенью чистоты, который можно использовать в качестве коммерческого продукта и/или в качестве нейтрализующего агента. В другом варианте, если потери никеля являются недопустимыми, то никель удаляют перед кристаллизацией с использованием химических методов, например, ионного обмена, экстракции растворителем, диффузионного насыщения (цементирования), осаждения и т.п. Кроме того, относительно дорогостоящую хлористоводородную кислоту регенерируют с использованием серной кислоты или диоксида серы, которые являются относительно дешевыми и доступными реагентами.

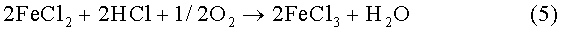

Пара Fe3+/Fe2+ в солевой системе играет чрезвычайно важную роль в непосредственном использовании диоксида серы для осаждения сульфата или сульфита. В отсутствии иона трехвалентного железа способность раствора абсорбировать диоксид серы чрезвычайно мала в растворах с высокой исходной концентрацией соли, то есть абсорбция в данной системе неэффективна. Однако в присутствии ионов трехвалентного железа происходит непосредственная абсорбция газа раствором за счет реакции восстановления трехвалентного железа в двухвалентное. Указанная реакция сопровождается изменениями в растворе, которые, в свою очередь, приводят к предпочтительному высаливанию сульфата или сульфита магния.

Способ по настоящему изобретению, описанный в данном контексте, показан на фиг.11 и основан на низкой растворимости сульфата магния в растворе в присутствии больших количеств хлорида магния в исходном растворе. Добавление серной кислоты в насыщенный раствор для выщелачивания (PLS) приводит к осаждению сульфата при одновременной регенерации хлористоводородной кислоты, которую возвращают в рециркуляционную систему для повторного использования на стадии выщелачивания в атмосферных условиях. На фиг.12 показано предполагаемое изменение растворимости сульфата магния при повышении исходного содержания хлорида при использовании коммерческого программного обеспечения AspenPlus, предназначенного для моделирования процессов.

Осажденный сульфат магния в свою очередь подвергается термическому разложению с образованием магнезии (оксида магния) (для использования в качестве нейтрализующего агента) и газообразного диоксида серы. Газообразный диоксид серы превращают в серную кислоту на установке для регенерации кислоты и повторно используют на стадии химического осаждения сульфата.

Кроме изменения температуры и содержания воды, важным параметром в схеме процесса является концентрация солевого раствора. И наоборот, в процессе с использованием сульфата, таком как процесс Skye, степенями свободы являются только температура и содержание воды. В этом случае необходимо добавлять большие количества воды для предотвращения нежелательной кристаллизации в потоке, и, следовательно, существует необходимость удаления больших количеств воды (на кг обработанной руды) для достижения требуемого уровня кристаллизации с упариванием. Важность такого "отрицательного" эффекта воды значительно повышается при повышении содержания магния в руде. Напротив, в настоящем изобретении предлагается стадия химической кристаллизации, а не процесс упаривания, таким образом, водный баланс не зависит от содержания магния в рудном сырье. Кроме того, вследствие высокой исходной концентрации соли в способе по настоящему изобретению возникает одновременный эффект в процессе упаривания, который находится в строгой зависимости от водного баланса, что приводит к осаждению большего количества сульфата магния. Указанный эффект компенсирует неэффективность химического осаждения (вследствие нежелательной растворимости), при этом не требуется значительно увеличивать затраты на энергию пара. Следовательно, система на основе смешанного хлорид-сульфатного электролита повышает эксплуатационную гибкость процесса по сравнению с простым процессом с закрытой системой с использованием сульфата (см. способ Skye).

В данном случае подавляется растворимость сульфата в системе при поддержании высокой исходной концентрации хлорида в системе. В то же время высокая исходная концентрация хлорида приводит к высокой активности протонов и низкой активности воды. На фиг.13 показан трехмерный график зависимости активности протонов от температуры и концентрации хлорида магния.

Данная модель была разработана специально для оценки активности отдельных ионов Н+ в электролитной системе HCl-MgCl2-H2O. На фиг.13 показано, что активность отдельных ионов Н+ (которая является важным параметром, хотя не единственным, определяющим скорость разрушения латерита с целью извлечения Ni) повышается при добавлении исходной соли, такой как MgCl2. При 65°С и в присутствии 1М HCl наблюдается десятикратное возрастание такой активности. К сожалению, наблюдаемый эффект значительно снижается при повышении температуры. Следовательно, существует два противоположных эффекта: с целью обеспечения высокой активности Н+ выщелачивание следует проводить при пониженной температуре, и, с другой стороны, с целью превысить барьер энергии активации на границе раздела твердое вещество/жидкость выщелачивание следует проводить при повышенной температуре. Тем не менее, при проведении выщелачивания, например, при 85°С активность Н+ повышается практически в два раза по сравнению с активностью в чистой системе HCl-H2O. Этот факт представляет особый интерес, т.к. аналогичная "агресивность" протонов не реализуется в чистой сульфатной системе.

На фиг.14 показано, что при сравнении двух систем в электролитной системе хлористоводородная кислота/хлорид магния наблюдается значительно более высокая концентрация протонов по сравнению с эквивалентной концентрацией серной кислоты в системе магний/сульфат. Основная причина наблюдаемого эффекта заключается в специфичности различных ионов в электролите: связь Н+-Cl- является слабой, в то время как связь Н+-SO4 2- является сильной и "захватывает" большую часть протонов с образованием бисульфатного комплекса, HSO4 -. Тенденция к образованию бисульфатного иона приводит к относительной слабости серной кислоты, прежде всего, при высоких концентрациях сульфата магния и высокой температуре.

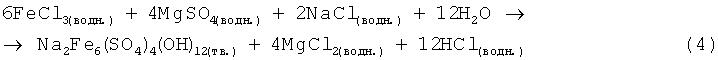

Способ по настоящему изобретению, прежде всего, предназначен для обработки в присутствии примесей, таких как натрий и кальций, в отличие от чистого хлоридного способа, например способа Jaguar. В системе по настоящему изобретению должно присутствовать достаточное количество сульфата для образования ярозита натрия, из которого регенерируется хлорид магния по следующей схеме:

Действительно, предпочтительным является присутствие достаточного количества сульфата в условиях указанной выше реакции для замещения всего количества израсходованного хлорида в системе. При необходимости в систему добавляют небольшое количество хлорида натрия для обеспечения циркуляции достаточного количества ионов натрия на стадии удаления железа. Небольшое количество хлорида кальция в растворе осаждается с образованием нерастворимого сульфата кальция при добавлении серной кислоты на стадии химической кристаллизации. Несмотря на то что сульфат кальция не разлагается одновременно с сульфатом магния, различие можно компенсировать при сжигании эквивалентного количества элементарной серы. Таким образом, кроме эффективной обработки основных примесей в системе, потери хлорида и сульфата компенсируются при добавлении дешевых реагентов, таких как хлорид натрия и элементарная сера соответственно. В отношении других примесей марганец легко удаляется в присутствии избыточного количества SO2 (для окисления в присутствии SO2/O2 до MnO2) без необходимости специальных затрат на его удаление. С точки зрения охраны окружающей среды и с экономической точки зрения важным является отсутствие жидких отводных потоков.

При прокаливании осажденного магниевого продукта для разложения идеального продукта в реакторе с псевдоожиженным слоем (900-1200°С) требуется 1,5-4 моля воды на 1 моль магния. Указанная методика описана в патенте US 4096235, который в полном объеме включен в настоящее описание в качестве ссылки. Частичное регидратирование моногидрата (для получения продукта с оптимальной степенью гидратирования для термического разложения) достигается при контроле времени контактирования кристаллического продукта осаждения с пригодной водной средой. Методика регенерации серной кислоты из диоксида серы, образующегося при прокаливании сульфата/сульфита, является известной и позволяет повторно использовать серную кислоту, если это оправдано с экономической точки зрения.

Основное преимущество использования сульфата/сульфита магния для разложения до оксида магния заключается в том, что требуются значительно меньшие энергозатраты (по сравнению с пирогидролизом раствора хлорида магния, как описано в способе Jaguar) в связи с удалением воды, т.е. только гидратной воды. Таким образом получают оксид магния высокого качества для использования в качестве коммерческого продукта.

Термическое разложение сульфата магния является относительно простым процессом. На фиг.15 показана химическая модель HSC для термического разложения в присутствии углерода в качестве восстановителя. Кинетика термического разложения даже при 800°С является очень быстрой, т.к. осаждаемый сульфат магния образует чрезвычайно тонкие дисперсные частицы (<10 мкм). На фиг.16 показано, что осаждение при низкой температуре (65°С) приводит к образованию иглообразных частиц гексагидрата и чрезвычайно тонких дисперсных частиц моногидрата. Осаждение из солевых растворов при более высоких температурах (110°С) приводит к образованию только моногидрата, то есть кизерита (MgSO4·H2O). Таким образом, можно предположить, что энергия термического разложения в способе по изобретению ниже энергии по способу Skye, в котором по крайней мере 2 молекулы гидратной воды присутствуют в осажденной соли. Любое количество хлорида магния, ассоциированного с небольшими частицами, подвергается пирогидролизу с образованием газообразного HCl, который можно направлять в рециркуляционную систему. Типичный состав осажденного сульфата (по экспериментальным данным) включает: 17,1% Mg, <0,05% Fe, 0,1% Ni, <0,05% Co, 2% Cl, с учетом баланса сульфатов и воды. Содержание никеля в осажденной соли зависит от температуры: его содержание увеличивается при снижении температуры кристаллизации.

Используют более дешевые источники топлива, такие как тяжелое нефтяное топливо (HFO) и, прежде всего, уголь низкого качества. Любое количество серы в составе угля окисляется с образованием SO2 и, следовательно, приводит к снижению затрат на добавление дополнительных реагентов, содержащих серу.

Как было упомянуто выше, основное преимущество при эксплуатации хлоридной системы заключается в тенденции к дегидратированию твердой фазы в равновесии с солевым раствором. Кроме образования кизерита (моногидрата) или даже безводной соли при кристаллизации, при гидролизе железа в атмосферных условиях образуется гематит. Он является предпочтительным продуктом гидролиза не только с точки зрения охраны окружающей среды, но и характеризуется улучшенными характеристиками осаждения и фильтрации по сравнению с более гелеобразными или гидратированными осадками, образующимися в чистой сульфатной системе. Наблюдаемое явление приводит также к образованию твердофазного кека с меньшим содержанием влаги и, следовательно, к снижению потерь ценных реагентов в системе.

Другим важным фактором является тенденция никеля и кобальта совместно абсорбироваться в кристаллической структуре гидроксида железа (III) и гетита, в то время как (аналогично природным процессам) гематит практически не способен совместно абсорбировать указанные соединения. Предпочтительное осаждение гематита из солевого раствора, прежде всего, достигается при контролируемом осаждении в условиях избыточного насыщения при добавлении затравки для кристаллизации гематита в процессе гидролиза железа (см. статью Riveros and Dutrizac, 1997).

Принципиальная схема процесса показана на фиг.17. Использование рециркуляционной системы в реакторе при атмосферном давлении позволяет максимально увеличить время контактирования хлористоводородной кислоты и свести к минимуму затраты на реагенты для нейтрализации (внутренняя рециркуляционная загрузка магния на 1 единицу массы обрабатываемой руды) в системе. Нейтрализуют только отводной поток для гидролиза железа и затем для извлечения никеля и кобальта при осаждении в процессе гидролиза. После стадии нейтрализации используют одну стадию упаривания для компенсации водного баланса. При химической кристаллизации в расщепленном потоке основной рециркуляционной системы происходит регенерация эквивалентного количества потребляемой хлористоводородной кислоты + потери из системы. Осажденный сульфат прокаливают с образованием газообразного SO2 и оксида магния. Газообразный SO2 превращают в серную кислоту на установке по производству серной кислоты и возращают в кристаллизатор, в то время как часть оксида магния направляют в рециркуляционную систему для внутренней нейтрализации. Избыток полученного оксида магния используют в качестве коммерческого продукта.

Важной особенностью настоящего изобретения является относительная независимость от содержания магния в рудном сырье, как показано на фиг.8. Если образуется кек моногидрата на стадии регенерации (термическое разложение сульфата магния), требуется лишь незначительное упаривание или его совсем исключают из системы, что позволяет обрабатывать сапролитовые руды высокого качества и является значительным преимуществом в отношении текущих расходов в абсолютных величинах за счет высокой стоимости никеля.

Ниже приведен перечень всех необходимых критериев, которым удовлетворяет способ по настоящему изобретению.

Основные эксплуатационные критерии

Снижение капиталовложений по сравнению с процессами HPAL и плавления Smelting:

- при эксплуатации гидрометаллургической установки не требуется высокое давление, а при эксплуатации пирометаллургической установки используются только средние температуры,

- несмотря на то что при использовании хлоридной среды требуются специальные коррозионно-устойчивые материалы, все стадии проводят в атмосферных условиях.

Снижение энергозатрат по сравнению с процессом Smelting:

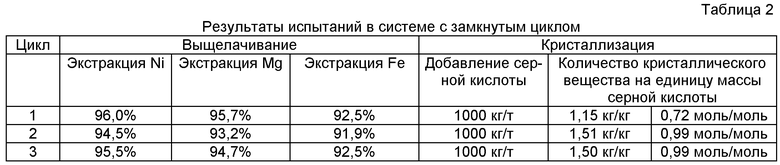

- при добавлении восстановителя в систему термическое разложение дегидратированного сульфата магния (или содержащего незначительное количество гидратной воды) достигается при температуре менее 800°С,