Изобретение относится к горному делу и строительству, а именно к дистанционной регистрации и измерению параметров вращения, внедрения, извлечения исполнительных органов горных и строительных машин с ударным принципом погружения в процессе их воздействия на разрабатываемую геосреду и может найти применение в лабораторных и натурных исследованиях горных и строительных машин для оценки эффективности их работы и оптимизации энергетических и технологических параметров этих машин.

Известен способ измерения параметров вращения горных объектов по патенту РФ №2034145, кл. Е21С 35/24, Е21В 45/00, опубл. 30.04.1995 г., включающий передачу воздействия параметра на чувствительные элементы, обработку полученных на выходах чувствительных элементов сигналов и индикацию значения параметра вращения. Воздействие параметра вращения преобразуют в деформацию растяжения-сжатия чувствительных элементов из электропроводящего эластичного упругого материала, через которые пропускают электрический ток, а о параметре вращения судят по величине электрического сопротивления деформируемых чувствительных элементов.

Общими признаками аналога и предлагаемого способа являются: обработка сигналов и регистрация значений параметра вращения.

Недостатками известного способа являются сложность его реализации и низкая чувствительность к измеряемой величине из-за использования косвенных методов измерения, заключающихся в том, что воздействие параметра вращения преобразуют в деформацию растяжения-сжатия чувствительных элементов и о параметре вращения судят по величине электрического сопротивления деформируемых чувствительных элементов.

Кроме того, этот способ не позволяет измерять скорость внедрения и извлечения указанных исполнительных органов при их взаимодействии с разрабатываемым массивом горных пород, способ является контактным, т.е. реализуют его при условии обязательного взаимодействия оператора с исследуемыми объектами и с измерительной аппаратурой, что ограничивает количество измеряемых параметров внедрения, требует привлечения дополнительных измерительных устройств и обеспечения их непосредственного контакта с указанными исполнительными органами при их внедрении в разрабатываемый массив геосреды, ведет к снижению безопасности исследований и удорожанию их стоимости, что снижает эффективность способа.

Наиболее близким по технической сущности и совокупности существенных признаков является способ исследования параметров машин ударного действия, реализованный в стенде для экспериментальных исследований параметров ударной машины (патент РФ №127472 на полезную модель, кл. G01P 3/00, опубл. в Бюл. №12, 2013 г. ), включающий исследование параметров ударной машины, которую закрепляют на станине, осуществляют контроль и регистрацию перемещения ударника, при этом станину снабжают меткой перемещения ударника, штангой с блоком. Между ударником и меткой его перемещения осуществляют механическую связь через упомянутый блок штанги. Контроль и регистрацию перемещения ударника и частоты fуд ударных воздействий производят посредством цифровой видеокамеры.

Общим признаком прототипа и предлагаемого способа является: регистрация частоты ударных воздействий с помощью аудио регистрирующего устройства.

Недостатком этого способа является необходимость контактного взаимодействия изучаемого объекта с приспособлениями стенда, а именно, со станиной для закрепления ударной машины, с меткой перемещения исполнительного органа в конструкции ударного механизма машины в виде ударника, со штангой с блоком и механической связью метки перемещения с ударником, что не дает возможности исследования изучаемого объекта в натурных, производственных условиях, значительно снижая эффективность способа исследования. Кроме того, контактное взаимодействие изучаемого объекта с приспособлениями стенда не обеспечивает безопасность оператора, что снижает надежность способа исследования.

Недостатком данного способа является также невозможность исследования поступательного перемещения исполнительных органов, т.к. он предполагает исследование перемещений только ударника внутри корпуса стенда (машины), находящегося в статическом состоянии, что также не позволяет проводить исследования в натурных, производственных условиях. По этой причине с помощью данного способа невозможно определение и прогнозирование ресурсных и натурных параметров указанных исполнительных органов в процессе их взаимодействия с разрабатываемым массивом геосреды, что в конечном итоге ограничивает возможности способа и значительно снижает эффективность исследований.

Наличие цифровой видеокамеры с ее оператором, вспомогательных устройств и приспособлений в прототипе, а также механических связей между ними и объектом исследования приводит к увеличению стоимости проводимых исследований.

Проблема заключается в повышении эффективности акустического способа исследования процесса воздействия исполнительных органов горных и строительных машин с ударным принципом погружения на разрабатываемый массив геосреды за счет возможности дистанционного перманентного мониторинга ресурсных и натурных параметров этих исполнительных органов в период всего рабочего цикла с последующей обработкой полученных данных для оценки энергетических и технико-экономических параметров указанных горных и строительных машин, в повышении надежности исследования за счет упрощения всего комплекта измерительной аппаратуры (исключения цифровой видеокамеры) и повышения безопасности работ путем возможности получать необходимые параметры процесса исследования без непосредственного контакта оператора с упомянутыми исполнительными органами, что позволяет проводить исследования в натурных, производственных условиях при снижении их стоимости.

Проблема решается тем, что в акустическом способе исследования процесса воздействия исполнительных органов горных и строительных машин с ударным принципом погружения на разрабатываемый массив геосреды, включающем регистрацию частоты fуд ударных воздействий с помощью аудио регистрирующего устройства, согласно техническому решению производят регистрацию и запись геометрических параметров упомянутых исполнительных органов в течение всего процесса их воздействия на разрабатываемый массив геосреды, перманентно регистрируют и записывают показатели этого воздействия по приборам учета, в том числе частоту fвp вращения исполнительных органов, по которым контролируют указанный процесс, при этом одновременно производят регистрацию и запись перемещений и частоты fуд ударных воздействий указанных исполнительных органов с помощью акустико-электрического преобразователя, после чего результаты записи геометрических параметров исполнительных органов, показателей приборов учета и акустико-электрического преобразователя переносят в расчетно-аналитический модуль электронного блока обработки данных, с помощью которого определяют параметры воздействия исполнительных органов.

Совокупность перечисленных признаков предлагаемого технического решения, в отличие от прототипа, обеспечивает повышение эффективности способа исследования процесса воздействия указанных исполнительных органов на разрабатываемый массив геосреды, поскольку комплексный подход к исследованию дает возможность дистанционного перманентного мониторинга и контроля указанного процесса, что в конечном итоге позволяет определить параметры воздействия исполнительных органов с помощью расчетно-аналитического модуля электронного блока обработки данных, заданные программой испытаний.

Повышение надежности способа достигается бесконтактным прямым исследованием процесса воздействия упомянутых исполнительных органов, отсутствием непосредственного контакта оператора с ними, что практически исключает влияние человеческого фактора на точность измерений и снижает стоимость исследований. Отсутствие цифровой видеокамеры, вспомогательных устройств и приспособлений, как в прототипе (станины для закрепления ударной машины с блоком на штанге для осуществления механической связи между ударником и меткой, блока и т.д.), а также механических связей между ними и объектом исследования упрощает реализацию способа, также снижает его себестоимость и обеспечивает безопасность исследований.

Следует отметить, что без перманентного мониторинга показателей воздействия исполнительного органа на разрабатываемую геосреду по приборам учета, регистрация и запись перемещений и частоты fуд ударных воздействий акустико-электрическим преобразователем вообще теряет какой-либо смысл. Так, даже незначительное падение давления рабочей среды, по сравнению с номинальным, обнаруженное по прибору учета, существенно нарушит заданный режим работы исполнительного органа (энергию удара, частоту fуд и fвp и усилие подачи), что понизит достоверность результатов проводимых исследований.

В расчетно-аналитическом модуле электронного блока обработки данных при помощи программы PowerGraf или ее аналогов можно определять ресурсные параметры - путь Lp проходки и время основной tосн и вспомогательной tвс работы указанных исполнительных органов в процессе их воздействия на разрабатываемый массив геосреды и натурные параметры - механическую  , рейсовую

, рейсовую  и объемную

и объемную  скорости перемещений указанных исполнительных органов в процессе их воздействия на разрабатываемый массив геосреды, и по записи частоты fуд ударных воздействий и частоты fвp вращения определять угол γ поворота указанных исполнительных органов между ударными нагрузками, а также объем V2π разрушенной породы и толщину Lсл ее слоя за один оборот исполнительного органа. После этого, используя нормативные количественные показатели стоимости энергопотребления и технического обслуживания, а также эксплуатационной стоимости указанных исполнительных органов с учетом определенных ранее ресурсных и натурных параметров, в расчетно-аналитическом модуле электронного блока обработки данных можно производить расчет себестоимости С затрат на проходку одного погонного метра разрабатываемого массива геосреды при воздействии указанных исполнительных органов на разрабатываемый массив геосреды, по результатам которого в расчетно-аналитическом модуле электронного блока обработки данных производить анализ технико-экономической эффективности процесса воздействия исполнительных органов горных и строительных машин на разрабатываемый массив геосреды.

скорости перемещений указанных исполнительных органов в процессе их воздействия на разрабатываемый массив геосреды, и по записи частоты fуд ударных воздействий и частоты fвp вращения определять угол γ поворота указанных исполнительных органов между ударными нагрузками, а также объем V2π разрушенной породы и толщину Lсл ее слоя за один оборот исполнительного органа. После этого, используя нормативные количественные показатели стоимости энергопотребления и технического обслуживания, а также эксплуатационной стоимости указанных исполнительных органов с учетом определенных ранее ресурсных и натурных параметров, в расчетно-аналитическом модуле электронного блока обработки данных можно производить расчет себестоимости С затрат на проходку одного погонного метра разрабатываемого массива геосреды при воздействии указанных исполнительных органов на разрабатываемый массив геосреды, по результатам которого в расчетно-аналитическом модуле электронного блока обработки данных производить анализ технико-экономической эффективности процесса воздействия исполнительных органов горных и строительных машин на разрабатываемый массив геосреды.

Таким образом синтез трех основных операций предлагаемого способа: регистрация и запись геометрических параметров исполнительных органов, показателей приборов учета и акустико-электрического преобразователя позволяет определять параметры процесса воздействия исполнительных органов на разрабатываемый массив геосреды, ключевые технико-экономические показатели этого воздействия и сделать анализ технико-экономической эффективности процесса воздействия исполнительных органов горных и строительных машин с ударным принципом погружения на разрабатываемый массив геосреды.

Целесообразно при включении акустико-электрического преобразователя производить синхронизацию начала его записи и включения упомянутых исполнительных органов с помощью произвольного акустического воздействия на воздушную среду, что позволяет при одновременной работе указанных исполнительных органов, приборов учета и акустико-электрического преобразователя более точно исследовать параметры их внедрения в разрабатываемый массив геосреды и тем самым повысить эффективность способа исследования.

Целесообразно дополнительно определять ресурс работы исполнительных органов горных и строительных машин по времени, в течение пути Lp проходки до наработки на отказ, при помощи расчетно-аналитического модуля электронного блока обработки данных с использованием программы PowerGraf или ее аналогов по акустическим сигналам от акустико-электрического преобразователя в течение оперативного времени Топ работы. Это позволяет достоверно фиксировать ресурс работы по времени указанного исполнительного органа (буровой коронки, пневмоударника, штанг) и в целом оценивать их износостойкость, таким образом повышая эффективность способа исследований.

Целесообразно дополнительно определять ресурс работы исполнительных органов горных и строительных машин по количеству ударных воздействий, в течение пути Lp проходки до наработки на отказ, при помощи расчетно-аналитического модуля электронного блока обработки данных с использованием программы PowerGraf или ее аналогов по акустическим сигналам от акустико-электрического преобразователя в течение оперативного времени Топ работы. Это дает возможность точно оценивать стабильность в работе и долговечность указанных исполнительных органов на воздействие динамических нагрузок и таким образом повысить эффективность способа исследований.

Целесообразно также по результатам проведенных исследований определять рациональные нормы Нвр выработки и времени Нв для производства горных и строительных работ в конкретных физико-механических условиях разрабатываемой геосреды. Такой подход позволяет прогнозировать сроки проведения работ на конкретных объектах, что существенно расширяет возможности предлагаемого способа исследований и тем самым повышает его эффективность.

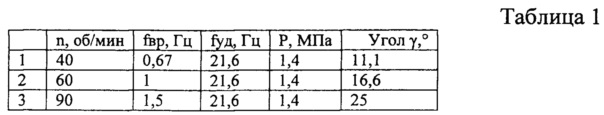

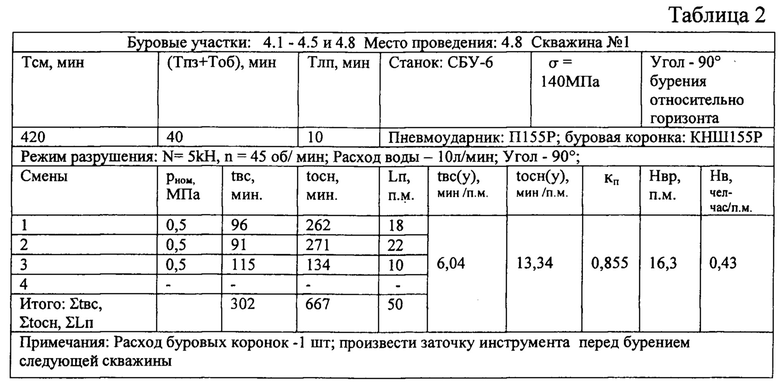

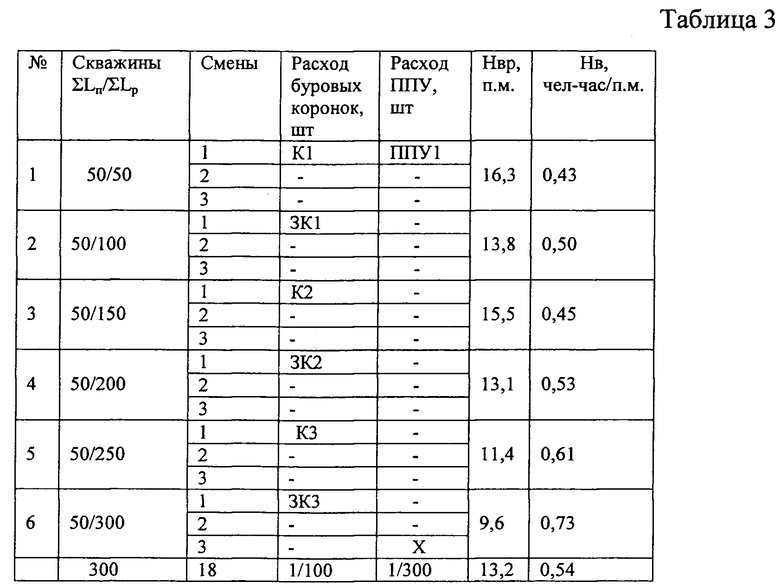

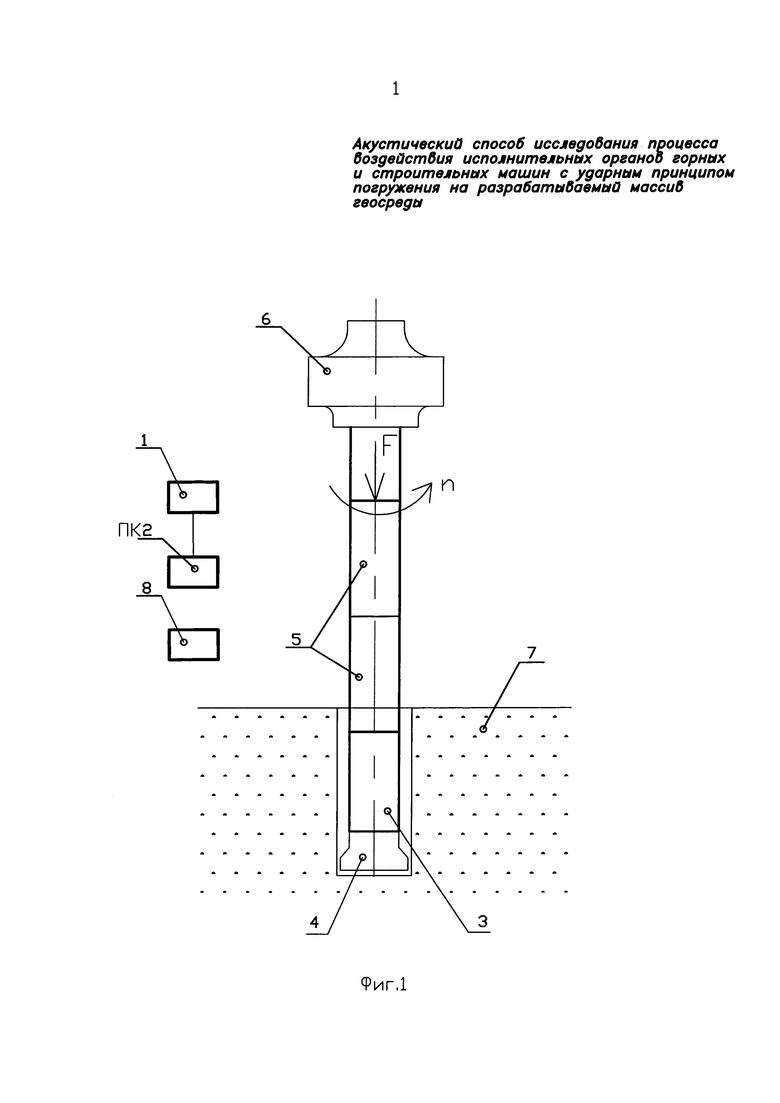

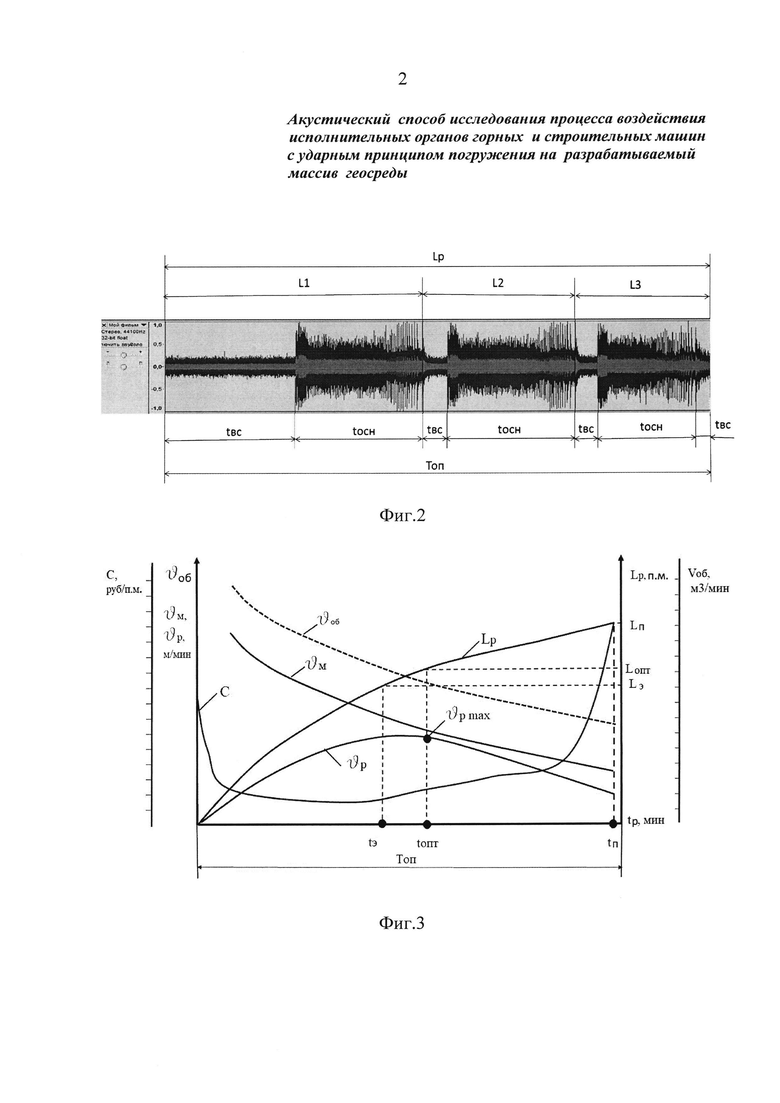

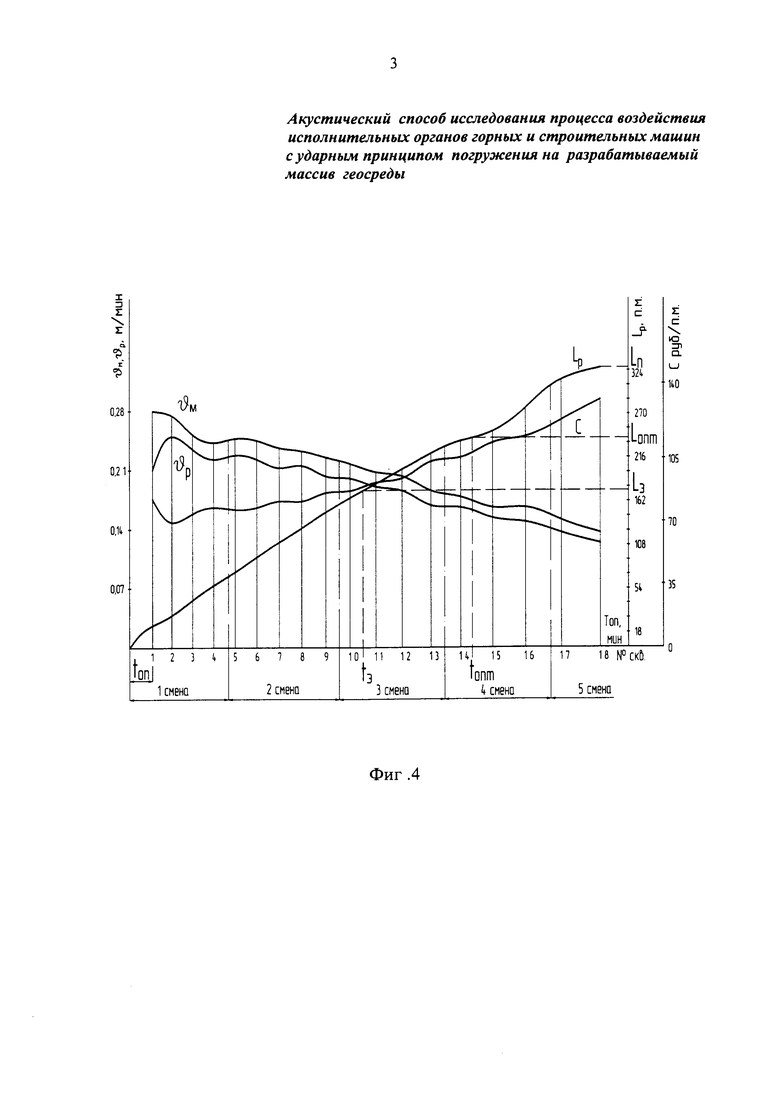

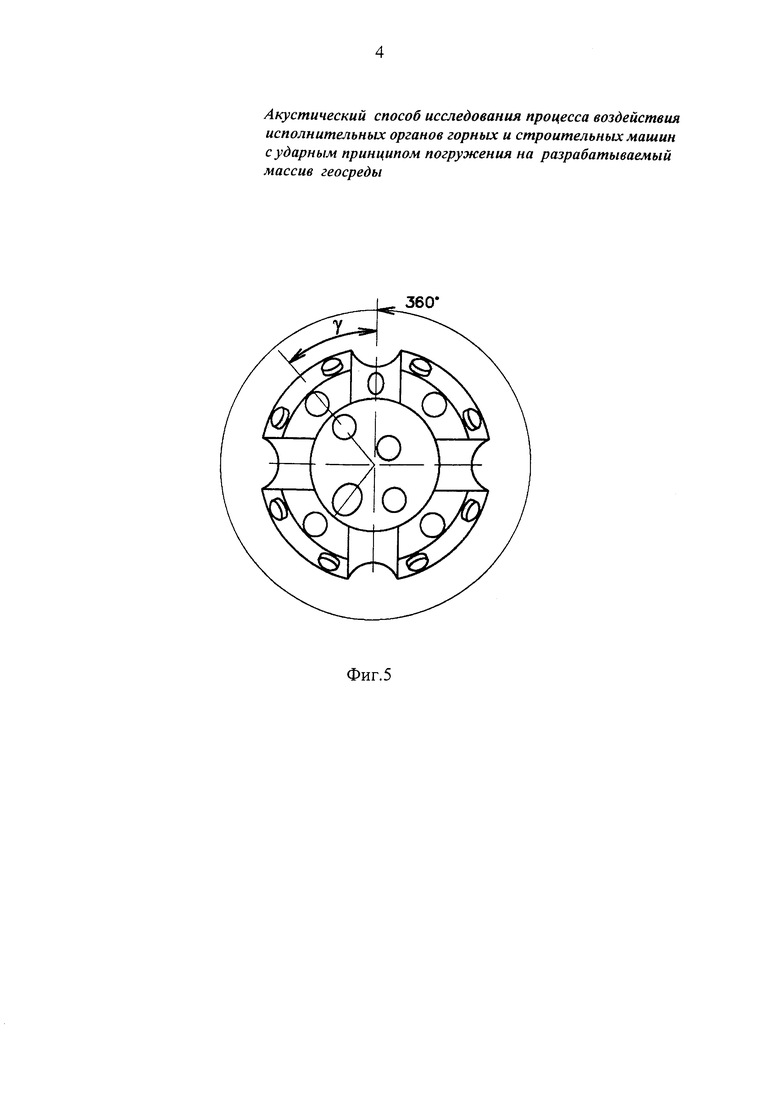

Сущность технического решения поясняется примером реализации акустического способа исследования процесса воздействия исполнительных органов горных и строительных машин с ударным принципом погружения на разрабатываемый массив геосреды, чертежами фиг. 1-5 и таблицами 1-3, где на фиг. 1 приведена схема реализации предлагаемого способа, на фиг. 2 - график определения времени основной tосн и времени вспомогательной tвс работы в течение оперативного времени Топ на контрольных участках L1, L2, L3 с постоянными величинами перемещения указанного исполнительного органа при пути LP проходки, на фиг. 3 - график технико-экономической эффективности исполнительного органа буровой установки при пути Lp проходки в течение оперативного времени Топ его перемещения, на фиг. 4 - то же, на карьере Борок (Новосибирск), на фиг. 5 - угол γ поворота исполнительного органа буровой установки между ударными нагрузками, в таблице 1 - результаты расчета угла γ поворота исполнительного органа буровой установки между ударными нагрузками, в таблице 2 - карточка нормирования буровых работ, в таблице 3 - рациональные нормы Нвр выработки и времени Нв для буровых участков.

Предлагаемый способ применялся на рудниках, шахтах, карьерах Новосибирской области и Кузбасса, строительных площадках, различных горных и строительных объектах РФ (рудники Абаза, Таштагол, Шерегеш, шахта им. Губкина, Белгородская область). В данной заявке авторы представляют результаты, полученные при реализации способа на объектах «Евразруда» при бурении скважин станками СБУ-6 и НКР-100МА.

Способ реализуют следующим образом. На месте проведения буровых работ устанавливают акустико-электрический преобразователь 1 (далее - преобразователь 1), выполняющий и роль регистрирующего устройства и соединенный (проводами, Wi-Fi-связью, и т.п.) с расчетно-аналитическим модулем электронного блока обработки данных, например, персональным компьютером ПК 2 (фиг. 1). Преобразователь 1 может содержать разъем для переносного флеш-накопителя, что позволяет обрабатывать и анализировать полученные данные в лабораторных условиях. По техническому паспорту и технологическим характеристикам исследуемой горной или строительной машины определяют геометрические параметры элементов ее исполнительного органа - ударной машины 3 (длина, диаметр), буровой коронки 4 (диаметр, расположение и число инденторов), буровых штанг 5 (диаметр, длина). Включают силовую установку 6. Под действием силы F и крутящего момента от силовой установки 6, создающего n оборотов исполнительного органа (частоту fвp вращения), и воздействия ударной машиной 3 на буровую коронку 4 исполнительный орган начинает внедрение в разрабатываемый массив 7 геосреды. Одновременно включают преобразователь 1 для регистрации акустических сигналов, исходящих от взаимодействия системы: исполнительный орган - разрабатываемый массив 7 геосреды. При этом по приборам 8 учета перманентно регистрируют и записывают показатели воздействия исполнительного органа (давление, усилие подачи, частоту fвp вращения, расход электроэнергии, воды, сжатого воздуха и т.д.), по которым контролируют указанный процесс. После регистрации акустических сигналов преобразователем 1 процесса воздействия исполнительного органа на разрабатываемый массив 7 геосреды полученные результаты записи переносят в ПК 2, где при помощи программы PowerGraf или ее аналогов определяют ресурсные параметры: путь Lp проходки, время основной tосн и время вспомогательной tвс работы (фиг. 2). При этом зарегистрированные показатели приборов 8 учета, а также геометрические (паспортные) параметры исполнительного органа переносят в ПК 2 и с его помощью определяют натурные параметры: механическую  , рейсовую

, рейсовую  и объемную

и объемную  скорости перемещения и частоту fуд ударных воздействий исполнительного органа в процессе его воздействия на разрабатываемый массив 7 геосреды при ударно-вращательном бурении (фиг. 3, 4). После определения по записи частоты fуд ударных воздействий преобразователем 1 и частоты fвp вращения указанного исполнительного органа по прибору 8 учета полученные результаты обрабатывают ПК 2 и по ним с его помощью определяют угол γ поворота исполнительного органа между ударными нагрузками по формуле:

скорости перемещения и частоту fуд ударных воздействий исполнительного органа в процессе его воздействия на разрабатываемый массив 7 геосреды при ударно-вращательном бурении (фиг. 3, 4). После определения по записи частоты fуд ударных воздействий преобразователем 1 и частоты fвp вращения указанного исполнительного органа по прибору 8 учета полученные результаты обрабатывают ПК 2 и по ним с его помощью определяют угол γ поворота исполнительного органа между ударными нагрузками по формуле:

γ=fвp×360°/fуд.

На фиг. 5 показан угол γ поворота исполнительного органа между ударными нагрузками буровой коронки 4 на разрабатываемый массив 7 геосреды. Результаты расчета упомянутого угла γ в ПК 2 при давлении Р рабочей среды, зарегистрированном по прибору 8 учета, приведены в табл. 1.

В производственных условиях, в качестве основного критерия оценки режимов разрушения определяют объем V2π разрушенной породы за один оборот буровой коронки 4 с учетом частоты fвp вращения исполнительного органа, произведенного ударной машиной 3. Для качественной обработки количественных данных также необходимо определить толщину Lсл слоя разрушенной породы за один оборот ударной машины 3. Для этого по конкретным показателям на контрольном участке буримой скважины, не превышающем длину забуриваемой штанги, определяют объем V2π разрушенной породы за один оборот буровой коронки 4 на 360° по формуле:

V2π=Vобщ/nобщ,

где Vобщ - общий объем разрушенной породы на контрольном участке пути Lp проходки;

nобщ - общее число оборотов исполнительного органа на контрольном участке пути Lp проходки, определяемое по результатам производственных испытаний по формуле:

nобщ=fвр⋅tосн,

где fвp - частота вращения исполнительного органа,

tocн - основное время бурения контрольного участка пути Lp проходки.

Находят среднюю толщину Lсл слоя разрушенной породы за один оборот на 360° буровой коронки 4 на контрольном участке по формуле:

Lсл=(V2π/Sзaб)⋅1000, мм

где Sзaб - площадь забоя.

После чего, используя нормативные количественные показатели стоимости энергопотребления и технического обслуживания, а также эксплуатационной стоимости указанного исполнительного органа, с учетом определенных ранее ресурсных параметров, в ПК 2 производят расчет себестоимости С затрат на проходку одного погонного метра разрабатываемого массива 7 геосреды при воздействии указанного исполнительного органа на разрабатываемый массив 7 геосреды. Затем выполняют построение графика технико-экономической эффективности при пути Lp проходки в течение оперативного времени Топ работы (фиг. 3, 4). На этом графике показаны изменения: механической -  , рейсовой -

, рейсовой -  , объемной -

, объемной -  скоростей внедрения; Lp - пути проходки исполнительного органа за время tp пути Lp проходки; себестоимости С проходки одного погонного метра при установленном режиме воздействия исполнительного органа на разрабатываемый массив 7 геосреды за оперативное время Топ работы; tэ - экономически выгодная продолжительность внедрения исполнительного органа в разрабатываемый массив 7 геосреды при tp=tэ где Lр=Lэ, Lэ - экономически выгодный путь проходки исполнительного органа в разрабатываемом массиве 7 геосреды; toпт - оптимальная продолжительность проходки исполнительного органа в разрабатываемом массиве 7 геосреды при максимальной рейсовой скорости

скоростей внедрения; Lp - пути проходки исполнительного органа за время tp пути Lp проходки; себестоимости С проходки одного погонного метра при установленном режиме воздействия исполнительного органа на разрабатываемый массив 7 геосреды за оперативное время Топ работы; tэ - экономически выгодная продолжительность внедрения исполнительного органа в разрабатываемый массив 7 геосреды при tp=tэ где Lр=Lэ, Lэ - экономически выгодный путь проходки исполнительного органа в разрабатываемом массиве 7 геосреды; toпт - оптимальная продолжительность проходки исполнительного органа в разрабатываемом массиве 7 геосреды при максимальной рейсовой скорости  при tp=toпт, где Lp=Loпт, Loпт - оптимальный путь проходки исполнительного органа в разрабатываемом массиве 7 геосреды; tп - продолжительность проходки исполнительного органа в разрабатываемом массиве 7 геосреды до наработки на отказ или до требуемой глубины воздействия, согласно поставленной технологической задачей, tp=tп, где Lp=Lп, Lп - путь проходки исполнительного органа в разрабатываемом массиве 7 геосреды до наработки на отказ или до требуемой глубины воздействия за время tп. По результатам расчета себестоимости С способа производят анализ графика (фиг. 3) технико-экономической эффективности процесса воздействия исполнительного органа при прохождении пути Lp проходки в течение оперативного времени Топ работы, это позволяет определить tэ, toпт, Lэ, Loпт, что в конечном итоге дает возможность при сравнении различных горных и строительных машин определить наиболее эффективные из них с учетом себестоимости С проходки одного погонного метра. Такой подход к анализу технико-экономических показателей процесса воздействия исполнительных органов с ударным принципом погружения на рудниках и шахтах с глубиной скважин до 100 м является также эффективным для скважин более глубокого залегания (нефть, газ). Численные значения показателей технико-экономической эффективности процесса воздействия исполнительного органа горной машины, полученные предлагаемым способом исследования, в частности, для бурового станка SWDB-165 (КНР) на карьере Борок (Новосибирск) представлены на фиг. 4.

при tp=toпт, где Lp=Loпт, Loпт - оптимальный путь проходки исполнительного органа в разрабатываемом массиве 7 геосреды; tп - продолжительность проходки исполнительного органа в разрабатываемом массиве 7 геосреды до наработки на отказ или до требуемой глубины воздействия, согласно поставленной технологической задачей, tp=tп, где Lp=Lп, Lп - путь проходки исполнительного органа в разрабатываемом массиве 7 геосреды до наработки на отказ или до требуемой глубины воздействия за время tп. По результатам расчета себестоимости С способа производят анализ графика (фиг. 3) технико-экономической эффективности процесса воздействия исполнительного органа при прохождении пути Lp проходки в течение оперативного времени Топ работы, это позволяет определить tэ, toпт, Lэ, Loпт, что в конечном итоге дает возможность при сравнении различных горных и строительных машин определить наиболее эффективные из них с учетом себестоимости С проходки одного погонного метра. Такой подход к анализу технико-экономических показателей процесса воздействия исполнительных органов с ударным принципом погружения на рудниках и шахтах с глубиной скважин до 100 м является также эффективным для скважин более глубокого залегания (нефть, газ). Численные значения показателей технико-экономической эффективности процесса воздействия исполнительного органа горной машины, полученные предлагаемым способом исследования, в частности, для бурового станка SWDB-165 (КНР) на карьере Борок (Новосибирск) представлены на фиг. 4.

В процессе исследований было пробурено 18 скважин ∅172 мм (фиг. 4) при Lскв - 18 м. Экспериментальные исследования показали, что в этих условиях предложенный способ может быть несколько упрощен и ресурсные параметры: путь Lp проходки, время основной tосн и время вспомогательной tвс работы, а также оперативное время toп проходки одной скважины для определения  ,

,  ,

,  , а также себестоимость С проходки одного погонного метра могут определяться не по длине штанг, а по длине скважин на одну новую буровую коронку до ее полного износа. Подобная модель определения технико-экономических показателей находит применение на рудниках, шахтах для высокопроизводительных горных машин, например, гидроударных установок.

, а также себестоимость С проходки одного погонного метра могут определяться не по длине штанг, а по длине скважин на одну новую буровую коронку до ее полного износа. Подобная модель определения технико-экономических показателей находит применение на рудниках, шахтах для высокопроизводительных горных машин, например, гидроударных установок.

При включении преобразователя 1 производят синхронизацию начала его записи и включения упомянутых исполнительных органов с помощью произвольного акустического воздействия на воздушную среду. Это позволяет с большой точностью определять основные технико-экономические показатели исполнительных органов горных и строительных машин на разных участках (глубинах) их работы.

Дополнительно определяют ресурс работы исполнительного органа исследуемой горной или строительной машины по времени, в течение пути Lp проходки до наработки на отказ, при помощи ПК 2 с использованием программы PowerGraf или ее аналогов по акустическим сигналам от преобразователя 1 в течение оперативного времени Топ. На практике горного производства ресурс работы исполнительного органа горных и строительных машин по оперативному времени Топ в течение пути Lp проходки до наработки на отказ определяют для буровой коронки 4, затем для ударной машины 3, буровых штанг 5.

Дополнительно определяют ресурс работы исполнительного органа горной и строительной машины по количеству ударных воздействий, в течение пути Lp проходки до наработки на отказ, по акустическим сигналам от преобразователя 1, передающего сигналы на ПК 2, в котором последние обрабатывают и анализируют с использованием программы PowerGraf или ее аналогов в течение оперативного времени Топ. Это дает возможность достоверно оценивать стабильность в работе и долговечность тестируемой горной или строительной машины на динамические нагрузки.

Поскольку данный способ позволяет достаточно точно определять время основной tосн и время вспомогательной tвс работы исполнительных органов, его реализация находит широкое применение для аргументированного определения нормы Нвр выработки и нормы Нв времени (табл. 2, 3) при осуществлении горных и строительных работ машинами с ударным принципом погружения на разрабатываемый массив 7 геосреды.

Пример расчета сменной нормы Нвр выработки и Нв времени на бурение взрывных скважин ∅160 мм и глубиной 50 п.м. погружным пневмоударником П-155Р (ИГД СО РАН), оснащенным буровой коронкой КНШ155Р (ИГД СО РАН) на буровом станке СБУ-6 при прохождении пути Lp проходки в течение 3-х рабочих смен при номинальном давлении Р=0,45 МПа по породам с пределом а прочности на сжатие 140 МПа, выполнен по сборникам «Единые нормы выработки (времени) на бурение скважин на открытых горных работах предприятий угольной и сланцевой промышленности» от 30 октября 1980 г. и «Единые нормы выработки и времени на подземные очистные, горнопроходческие и нарезные горные работы, Часть 1. Утверждено комитетом СССР по труду и социальным вопросам и ВЦСПС. Постановление №326/20-93 от 31 декабря 1982 г.» (табл. 2, 3).

1. Подготовительно-заключительное время Тпз и время обслуживания Тоб рабочего места бурильщика (Тпз + Тоб) составляет 9,5% от полной рабочей смены Тем (420 мин.):

- осмотр и приведение рабочего места в безопасное состояние -10 мин,

- осмотр, смазка, предварительный запуск и мелкий ремонт бурового станка - 21 мин.

- подготовка к бурению (подбор штанг, смазка резьбовых соединений) - 4 мин,

- уборка рабочего места - 5 мин.

Итого: 40 мин.

2. Время Тлп на личные потребности, отдых - 10 мин.

3. Зная время tосн основной и время tвс вспомогательной работы в течение 3-х рабочих смен в течение пути Lp проходки (50 п.м.), определяют их средние удельные показатели и находят среднее удельное оперативное время Топ(у) мин/п.м. (табл. 2)

tвc(y)=(96+91+115)/50=6,04 мин/п.м.

tосн(у)=(262+271+134)/50=13,34 мин/п.м.

Топ(у)=tвc(у)+tocн(н)=6,04+13,34=19,38 мин/п.м.

4. Поправочный коэффициент Кп=Кп1⋅Кп2=0,9⋅0,95=0,855, где

- Кп1=0,90 - непрерывный капеж из кровли выработки,

- Кп2=0,95 - большое количество воздушных магистралей.

Кп1 и Кп2 взяты из сборников «Единые нормы выработки (времени) на бурение скважин на открытых горных работах предприятий угольной и сланцевой промышленности» от 30 октября 1980 г. и «Единые нормы выработки и времени на подземные очистные, горнопроходческие и нарезные горные работы, Часть 1. Утверждено комитетом СССР по труду и социальным вопросам и ВЦСПС. Постановление №326/20-93 от 31 декабря 1982 г.»

5. Норма выработки: Нвр=[Тсм-(Тпз+Тоб)/Топ(у)]⋅Кп=[420-(40+10)/19,38]⋅0,855=16,3 п.м.

6. Норма времени: Нв=7/Нвр⋅Кп=7/16,3⋅0,855=0,5 чел-час/п.м., где 7 час. - продолжительность смены.

В таблице 2 предложена карточка нормирования буровых работ с квазиоднородными физико-механическими свойствами разрабатываемого массива 7 геосреды. Для повышения точности нормирования необходимы данные по бурению всей скважины, т.к. определение норм Нвр выработки и Нв времени по одной или двум сменам, как делается на предприятиях, ведет к завышению норм. К примеру, в течение первых двух смен отсутствует трудоемкий процесс развинчивания става, который на отечественных станках может занимать свыше 50% оперативного времени Топ. Кроме того, в неучтенных сменах могут проявить себя абразивный износ твердосплавных инденторов буровых коронок и другие факторы, влияющие на производительность бурения. В случае бурения следующей скважины той же буровой коронкой после заточки или без таковой, продолжают исследование нового пути Lp проходки, по результатам составляют вторую карточку и уже по двум результатам прохождения скважины уточняют норму Нвр выработки и норму Нв времени с указанием рациональных режимных параметров бурения с учетом износа буровой коронки 4 для обеспечения прохождения скважины за путь Lp проходки. По полученным данным с карточек нормирования определяют рациональные показатели нормы Нвр выработки и нормы Нв времени для буровых бригад с учетом привязки к конкретным буровым участкам.

Реализуемый акустический способ дает возможность с высокой степенью достоверности прогнозировать сроки работ, расход буровых коронок, пневмоударников, энергопотребление (сжатый воздух, электроэнергия, вода и т.д.) и др. Таким образом, предлагаемый способ позволяет достоверно и эффективно определять практически все технико-экономические показатели исполнительных органов горных и строительных машин с ударным принципом погружения на любых объектах горных и строительных работ (карьеры, рудники, шахты, нефтяные и газовые скважины).

Акустический способ исследования процесса воздействия исполнительных органов горных и строительных машин с ударным принципом погружения на разрабатываемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования процесса воздействия исполнительных органов горных и строительных машин на разрабатываемый массив геосреды | 2017 |

|

RU2662743C1 |

| Акустико-эмиссионный способ контроля изменения устойчивости обработанного твердеющими веществами грунтового массива | 2021 |

|

RU2775159C1 |

| Способ определения изменения устойчивости мерзлых грунтовых оснований | 2019 |

|

RU2699385C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА НЕЗАМЕРЗШЕЙ ВОДЫ В МЕРЗЛЫХ ГРУНТАХ | 2015 |

|

RU2580316C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГОРНЫХ ПОРОДАХ | 2011 |

|

RU2457311C1 |

| ДИНАМИЧЕСКИЙ МАНИПУЛЯТОР | 2019 |

|

RU2723846C1 |

| ДИНАМИЧЕСКИЙ МАНИПУЛЯТОР | 2019 |

|

RU2721506C1 |

| Динамический манипулятор | 2018 |

|

RU2691351C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ СМЕЩЕНИЙ ВО ФРАГМЕНТАХ СЕЙСМОАКТИВНЫХ ТЕКТОНИЧЕСКИХ РАЗЛОМОВ | 2004 |

|

RU2273035C2 |

| Способ разработки забоя исполнительным органом горной машины и способ переналадки исполнительного органа горной машины | 1985 |

|

SU1502827A1 |

Изобретение относится к горному делу и строительству, используется для дистанционной регистрации и измерения параметров исполнительных органов горных и строительных машин с ударным принципом погружения в процессе их воздействия на разрабатываемую геосреду, применяется в лабораторных и натурных исследованиях. Акустический способ включает регистрацию частоты fуд ударных воздействий с помощью аудио регистрирующего устройства. Затем производят регистрацию и запись геометрических параметров упомянутых исполнительных органов в течение всего процесса их воздействия на разрабатываемый массив геосреды, перманентно регистрируют и записывают показатели этого воздействия по приборам учета, в том числе частоту fвp вращения исполнительных органов, по которым контролируют указанный процесс. Одновременно производят регистрацию и запись перемещений и частоты fуд ударных воздействий указанных исполнительных органов с помощью акустико-электрического преобразователя. Результаты записи геометрических параметров исполнительных органов, показателей приборов учета и акустико-электрического преобразователя переносят в расчетно-аналитический модуль электронного блока обработки данных, с помощью которого определяют параметры воздействия исполнительных органов. Технический результат - возможность дистанционного перманентного мониторинга ресурсных и натурных параметров этих органов в период всего рабочего цикла с последующей обработкой полученных данных для оценки параметров горных и строительных машин, упрощение комплекта измерительной аппаратуры при снижении стоимости проводимых исследований и повышении их безопасности. 5 з.п. ф-лы, 5 ил., 3 табл.

1. Акустический способ исследования процесса воздействия исполнительных органов горных и строительных машин с ударным принципом погружения на разрабатываемый массив геосреды, включающий регистрацию частоты fyд ударных воздействий с помощью аудио регистрирующего устройства, отличающийся тем, что производят регистрацию и запись геометрических параметров упомянутых исполнительных органов в течение всего процесса их воздействия на разрабатываемый массив геосреды, перманентно регистрируют и записывают показатели этого воздействия по приборам учета, в том числе частоту fвp вращения исполнительных органов, по которым контролируют указанный процесс, при этом одновременно производят регистрацию и запись перемещений и частоты fyд ударных воздействий указанных исполнительных органов с помощью акустико-электрического преобразователя, после чего результаты записи геометрических параметров исполнительных органов, показателей приборов учета и акустико-электрического преобразователя переносят в расчетно-аналитический модуль электронного блока обработки данных, с помощью которого определяют параметры воздействия исполнительных органов.

2. Способ по п. 1, отличающийся тем, что в расчетно-аналитическом модуле электронного блока обработки данных при помощи программы PowerGraf или ее аналогов определяют ресурсные параметры - путь Lp проходки и время основной tосн и вспомогательной tвс работы указанных исполнительных органов в процессе их воздействия на разрабатываемый массив геосреды и натурные параметры – механическую ϑм, рейсовую ϑр и объемную ϑo6 скорости перемещений указанных исполнительных органов в процессе их воздействия на разрабатываемый массив геосреды, и по записи частоты fуд ударных воздействий и частоты fвр вращения определяют угол γ поворота указанных исполнительных органов между ударными нагрузками, а также объем V2π разрушенной породы и толщину Lсл ее слоя за один оборот исполнительного органа, после чего, используя нормативные количественные показатели стоимости энергопотребления и технического обслуживания, а также эксплуатационной стоимости указанных исполнительных органов с учетом определенных ранее ресурсных и натурных параметров, в расчетно-аналитическом модуле электронного блока обработки данных производят расчет себестоимости С затрат на проходку одного погонного метра разрабатываемого массива геосреды при воздействии указанных исполнительных органов на разрабатываемый массив геосреды, по результатам которого в расчетно-аналитическом модуле электронного блока обработки данных производят анализ технико-экономической эффективности процесса воздействия исполнительных органов горных и строительных машин на разрабатываемый массив геосреды.

3. Способ по п. 1, отличающийся тем, что при включении акустико-электрического преобразователя производят синхронизацию начала его записи и включения упомянутых исполнительных органов с помощью произвольного акустического воздействия на воздушную среду.

4. Способ по п. 1, отличающийся тем, что дополнительно определяют ресурс работы исполнительных органов горных и строительных машин по времени, в течение пути Lp проходки до наработки на отказ, при помощи расчетно-аналитического модуля электронного блока обработки данных с использованием программы PowerGraf или ее аналогов по акустическим сигналам от акустико-электрического преобразователя в течение оперативного времени Топ работы.

5. Способ по п. 1, отличающийся тем, что дополнительно определяют ресурс работы исполнительных органов горных и строительных машин по количеству ударных воздействий, в течение пути Lp проходки до наработки на отказ, при помощи расчетно-аналитического модуля электронного блока обработки данных с использованием программы PowerGraf или ее аналогов по акустическим сигналам от акустико-электрического преобразователя в течение оперативного времени Топ работы.

6. Способ по любому из пп. 1-4, отличающийся тем, что по результатам проведенных исследований определяют рациональные нормы Нвр выработки и Нв времени для производства горных и строительных работ в конкретных физико-механических условиях разрабатываемой геосреды.

| Прибор для определения клейкости резиновых смесей | 1959 |

|

SU127472A1 |

| Устройство для измерения параметров машин ударно-вращательного действия | 1982 |

|

SU1012055A1 |

| Устройство для контроля параметров ударов | 1986 |

|

SU1402822A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАБОЙНЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ БУРЕНИЯ | 0 |

|

SU301431A1 |

| WO 2014098598 A1, 26.06.2014. | |||

Авторы

Даты

2018-12-07—Публикация

2018-02-28—Подача