УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству генерирования ударной волны и, в частности, к способу и устройству повторяющегося генерирования ударных волн в стволе скважины для повышения нефтеотдачи пласта и увеличения добычи нефти, а также для проведения непрерывной сейсмической разведки нефтегазоносного пласта.

КРАТКОЕ ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

В патентах США №6015010, №6899175 и №7980301 раскрываются способы и устройства повышения эффективности воздействия ударных волн на нефтегазоносные пласты. Однако реализация способов в соответствии с патентами США №6015010, №6899175, №8459351 и №7980301 имеет свои недостатки, то есть, эти способы и устройства не являются оптимальными с точки зрения эффективности устройств, реализованных в соответствии с патентами США №6015010, №6899175, №8459351 и №7980301. В частности, эффективность реализации устройства может быть существенно повышена с точки зрения подбора частоты генерируемых колебаний с учетом так называемой доминирующей частоты продуктивных горизонтов нефтегазоносных пластов.

Настоящее изобретение было разработано для преодоления недостатков существующих способов и устройств за счет создания усовершенствованного способа и устройства для генерирования ударных волн в стволе скважины, заполненной или частично заполненной жидкостью.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

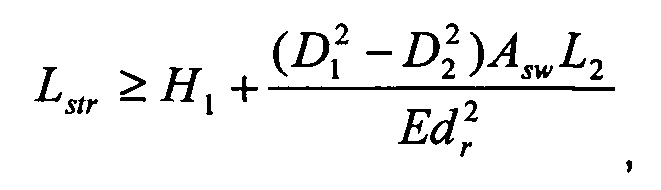

Соответственно, основной целью первого варианта реализации настоящего изобретения является предоставление способа формирования ударной волны в скважинах, заполненных или частично заполненных жидкостью, включающего в себя насосный блок, расположенный в устье скважины, колонну напорно-компрессорных труб, уходящую вглубь ствола скважины, демпферный цилиндр, верхний конец которого присоединен к нижней части колонны напорно-компрессорных труб, а нижний конец присоединен к демпферной камере. Демпферная камера присоединена к верхнему цилиндру. Кроме того, демпферный цилиндр имеет внутренний диаметр, отличный от внутреннего диаметра верхнего цилиндра. Плунжер демпфера расположен с возможностью передвижения внутри демпферного цилиндра и соединен с насосным блоком посредством по меньшей мере одной насосно-компрессорной штанги и полированного штока на верхнем конце, а также с верхним плунжером, в свою очередь расположенным с возможностью передвижения внутри верхнего цилиндра, на нижнем конце для создания постоянной силы противодействия внутри демпферной камеры при ходе насосного блока вверх в результате постоянного потока жидкости из демпферной камеры в ствол скважины или из ствола скважины в демпферную камеру сквозь по меньшей мере одно отверстие на боковой поверхности демпферной камеры или, в качестве альтернативного варианта, через канал внутри плунжера демпфера, что обеспечивает гидравлическую связь между демпферной камерой и колонной напорно-компрессорных труб. Кроме того, верхний цилиндр соединен с нижним цилиндром через камеру сжатия, и верхний цилиндр имеет меньший внутренний диаметр, чем нижний цилиндр. Нижний плунжер расположен с возможностью передвижения внутри нижнего цилиндра, и верхний и нижний плунжеры соединены друг с другом посредством по меньшей мере одной насосно-компрессорной штанги для сжатия жидкости, содержащейся в камере сжатия, и выпуска этой жидкости в ствол скважины при выходе нижнего плунжера из нижнего цилиндра при ходе насосного блока вверх с созданием таким образом ударной волны. Кроме того, обеспечение длины хода насосного блока вверх Lstr, определяемой по следующей формуле:

где H1 - это длина нижнего цилиндра;

L2 - это расстояние между верхней частью нижнего плунжера и нижней частью верхнего плунжера;

D1 - это диаметр нижнего плунжера;

D2 - это диаметр верхнего плунжера;

Asw - это требуемая амплитуда генерируемой ударной волны;

E - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг.

Еще одной целью изобретения является предоставление способа формирования ударной волны в скважинах, заполненных или частично заполненных жидкостью, в которых насосный блок работает в течение периода от одной минуты до 24 часов в сутки.

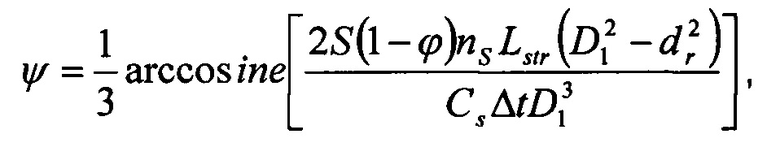

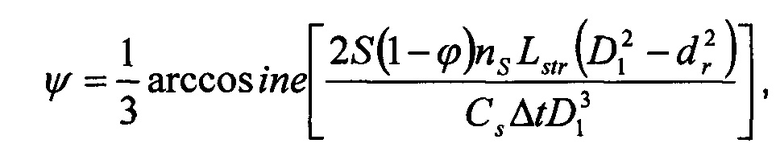

Дополнительной целью настоящего изобретения является предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, состоящего из устройства, присоединенного к нижней части колонны напорно-компрессорных труб в стволе скважины, заполненной или частично заполненной жидкостью, и содержащего демпферный цилиндр, верхний конец которого соединен с нижней частью колонны напорно-компрессорных труб, а нижний конец - с демпферной камерой, и эта демпферная камера соединена с верхним цилиндром, демпферный цилиндр имеет внутренний диаметр, отличный от внутреннего диаметра верхнего цилиндра, а демпферная камера имеет гидравлическое соединение со стволом скважины посредством по меньшей мере одного отверстия на ее боковой поверхности, при этом плунжер демпфера расположен с возможностью передвижения внутри демпферного цилиндра и соединен с насосным блоком посредством по меньшей мере одной насосно-компрессорной штанги и полированного штока на верхнем конце, а также соединен с верхним плунжером по меньшей мере одной насосно-компрессорной штангой на нижнем конце для создания постоянной силы противодействия внутри демпферной камеры при ходе насосного блока вверх в результате постоянного потока жидкости из демпферной камеры в ствол скважины или из ствола скважины в демпферную камеру сквозь по меньшей мере одно отверстие на боковой поверхности демпферной камеры или, в качестве альтернативного варианта, через канал внутри плунжера демпфера, что обеспечивает гидравлическую связь между демпферной камерой и колонной напорно-компрессорных труб, при этом верхний цилиндр соединен с нижним цилиндром через камеру сжатия и имеет меньший внутренний диаметр, чем внутренний диаметр нижнего цилиндра, а верхний плунжер соединен с нижним плунжером посредством по меньшей мере одной насосно-компрессорной штанги, и верхний и нижний плунжеры расположены с возможностью передвижения внутри верхнего и нижнего цилиндров, соответственно, для сжатия жидкости, содержащейся внутри камеры сжатия, и выпуска жидкости в ствол скважины при выходе нижнего плунжера из нижнего цилиндра при ходе насосного блока вверх с генерированием ударной волны. Кроме того, нижний плунжер имеет по меньшей мере одно усеченное коническое сужение (сужение по форме усеченного конуса) на нижнем конце, и угол указанного усеченного конического сужения Ψ относительно вертикальной оси симметрии нижнего плунжера определяется по следующей формуле:

где ψ - это угол усеченного конического сужения на нижнем конце нижнего плунжера;

ϕ - это общая утечка жидкости между нижним и верхним цилиндрами и нижним и верхним плунжерами, соответственно;

ns - это число Строугала;

Lstr - это длина хода насосной установки вверх;

D1 - это диаметр нижнего плунжера;

dr - это диаметр насосно-компрессорных штанг;

Cs - это скорость поперечной волны в подслое нефтегазоносного пласта;

Δt - это время выпуска сжатой жидкости из камеры сжатия;

S - это толщина подслоя нефтегазоносного пласта, имеющего конкретную доминирующую частоту.

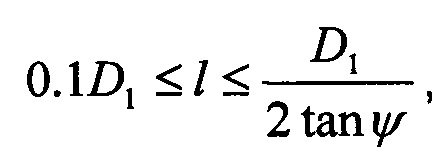

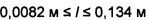

Еще одной целью настоящего изобретения является предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором длина  усеченного конического сужения на нижнем конце нижнего плунжера определяется по следующей формуле:

усеченного конического сужения на нижнем конце нижнего плунжера определяется по следующей формуле:

где  - это длина усеченного конического сужения на нижнем конце нижнего плунжера;

- это длина усеченного конического сужения на нижнем конце нижнего плунжера;

D1 - это диаметр нижнего плунжера;

ψ - это угол усеченного конического сужения на нижнем конце нижнего плунжера.

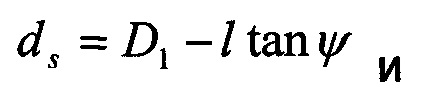

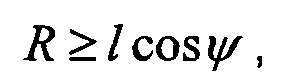

Возможно предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором нижний плунжер вместо указанного усеченного конического сужения имеет усеченное сферическое сужение (сужение по форме усеченной сферы, поверхность шарового слоя) на нижнем конце, и указанное усеченное сферическое сужение имеет сферический радиус R и диаметр ds в нижней части указанного усеченного сферического сужения, которые определяются по следующим формулам:

где  - это длина указанного усеченного конического сужения на нижнем конце нижнего плунжера; D1 - это диаметр нижнего плунжера; ψ - это угол указанного усеченного конического сужения на нижнем конце нижнего плунжера.

- это длина указанного усеченного конического сужения на нижнем конце нижнего плунжера; D1 - это диаметр нижнего плунжера; ψ - это угол указанного усеченного конического сужения на нижнем конце нижнего плунжера.

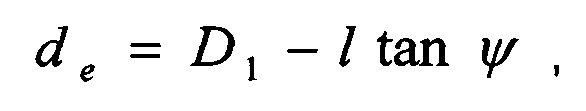

Возможно предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором нижний плунжер на нижнем конце вместо указанного усеченного конического сужения имеет усеченное эллиптическое сужение (сужение по форме усеченного эллипсоида, имеющего в сечении вид усеченного эллипса), и диаметр de в нижней части указанного усеченного эллиптического сужения определяется по следующей формуле:

где  - это длина указанного усеченного конического сужения на нижнем конце нижнего плунжера;

- это длина указанного усеченного конического сужения на нижнем конце нижнего плунжера;

D1 - это диаметр нижнего плунжера;

ψ - это угол указанного усеченного конического сужения на нижнем конце нижнего плунжера.

Еще одной целью настоящего изобретения является предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором нижний плунжер имеет усеченное гиперболическое сужение на нижнем конце вместо указанного усеченного конического сужения, и диаметр dh в нижней части указанного усеченного гиперболического сужения определяется по следующей формуле:

где  - это длина указанного усеченного конического сужения на нижнем конце нижнего плунжера; D1 - это диаметр нижнего плунжера; ψ - это угол указанного усеченного конического сужения на нижнем конце нижнего плунжера.

- это длина указанного усеченного конического сужения на нижнем конце нижнего плунжера; D1 - это диаметр нижнего плунжера; ψ - это угол указанного усеченного конического сужения на нижнем конце нижнего плунжера.

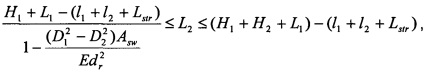

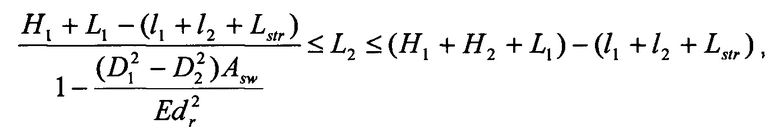

Еще одной целью настоящего изобретения является предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором расстояние L2 между верхней частью нижнего плунжера и нижней частью верхнего плунжера определяется по следующей формуле:

где H1 - это длина нижнего цилиндра;

Н2 - это длина верхнего цилиндра;

- это длина нижнего плунжера;

- это длина нижнего плунжера;

L1 - это длина камеры сжатия;

- это длина верхнего плунжера;

- это длина верхнего плунжера;

Lstr - это длина хода насосного блока вверх;

D1 - это диаметр нижнего плунжера;

D2 - это диаметр верхнего плунжера;

Asw - это требуемая амплитуда генерируемой ударной волны;

Е - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг.

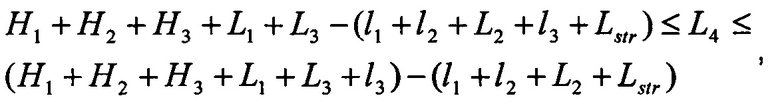

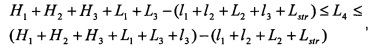

Еще одной целью настоящего изобретения является предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором расстояние L4 между нижней частью плунжера демпфера и верхней частью верхнего плунжера определяется по следующей формуле:

где H1 - это длина нижнего цилиндра;

Н2 - это длина верхнего цилиндра;

- это длина нижнего плунжера;

- это длина нижнего плунжера;

L1 - это длина камеры сжатия;

- это длина верхнего плунжера;

- это длина верхнего плунжера;

- это длина плунжера демпфера;

- это длина плунжера демпфера;

Н3 - это длина демпферного цилиндра;

L3 - это длина демпферной камеры;

L2 - это расстояние между верхом нижнего плунжера и низом верхнего плунжера;

Lstr - это длина хода насосного блока.

Еще одной целью настоящего изобретения является предоставление устройства для создания ударной волны в скважинах, заполненных или частично заполненных жидкостью, в котором для обеспечения оптимальной нижней точки хода насосного блока вверх общая длина насосно-компрессорных штанг, соединяющих верхнюю часть плунжера демпфера и нижнюю часть указанного полированного штока, уменьшается по сравнению с номинальной длиной L5 насосно-компрессорных штанг, соединяющих верхнюю часть плунжера демпфера и нижнюю часть указанного полированного штока, на расстояние λ, которое определяется по следующей формуле:

где D1 - это диаметр нижнего плунжера;

D2 - это диаметр верхнего плунжера;

Asw - это требуемая амплитуда генерируемой ударной волны;

Н - это глубина дна нижнего плунжера в нижней точке хода насосного блока вверх;

E - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг;

ρs - это плотность материала, перекачиваемого насосным оборудованием;

ρf - это плотность жидкости;

π=3,1415;

η - это коэффициент потери устойчивости насосно-компрессорных штанг внутри труб на единицу длины труб.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие объекты и преимущества настоящего изобретения станут очевидными после изучения следующих технических характеристик, рассматриваемых в свете сопроводительных чертежей, на которых:

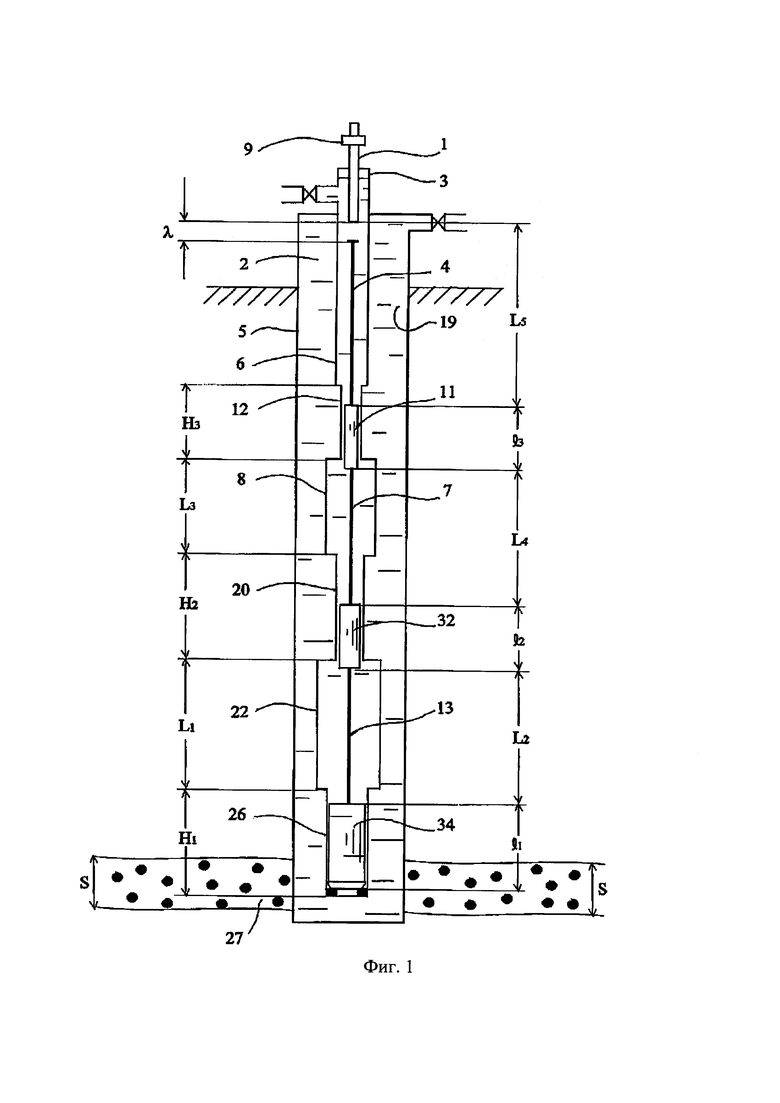

На ФИГ. 1 проиллюстрирован вид сбоку в поперечном разрезе устройства, установленного в створе скважины в соответствии с настоящим изобретением.

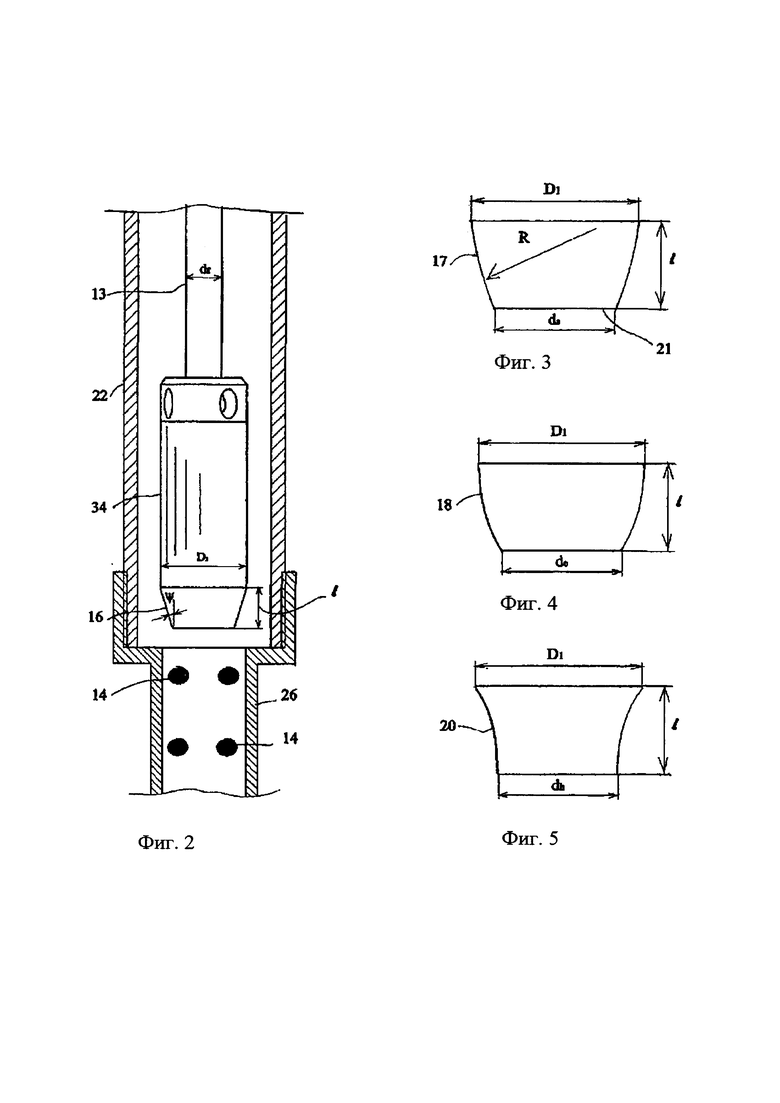

На ФИГ. 2 проиллюстрирован вид в поперечном разрезе камеры сжатия, нижнего цилиндра и нижнего плунжера с усеченным коническим сужением.

На ФИГ. 3 проиллюстрирован вид нижнего плунжера с усеченным сферическим сужением.

На ФИГ. 4 проиллюстрирован вид нижнего плунжера с усеченным эллиптическим сужением.

На ФИГ. 5 проиллюстрирован вид нижнего плунжера с усеченным гиперболическим сужением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг. 1 проиллюстрировано устройство для создания ударной волны в стволе 19 скважины, заполненной или частично заполненной жидкостью 2. Это устройство содержит насосный блок (не показан), установленный в устье скважины, колонну напорно-компрессорных труб 6, спускающуюся вниз в эксплуатационную обсадную колонну 5 скважины, демпферный цилиндр 12, установленный на конце колонны напорно-компрессорных труб 6, демпферную камеру 8, установленную на конце демпферного цилиндра 12 и соединенную с верхним цилиндром 20, который, в свою очередь, соединен с камерой сжатия 22, соединенной с нижним цилиндром 26. Плунжер 11 демпфера расположен с возможностью передвижения внутри демпферного цилиндра12, и его верхний конец соединен с насосным блоком посредством по меньшей мере одной насосно-компрессорной штанги 4 и полированного штока 1, расположенного с возможностью передвижения в сальнике 3, а нижний конец соединен при помощи по меньшей мере одной насосно-компрессорной штанги 7 с верхним плунжером 32 для создания постоянной силы противодействия внутри указанной демпферной камеры 8 при ходе насосного блока вверх в результате постоянного потока жидкости из демпферной камеры 8 в ствол скважины 19 или из ствола скважины 19 в демпферную камеру 8 сквозь по меньшей мере одно отверстие (не показано) на боковой поверхности демпферной камеры 8, а указанный верхний плунжер 32 расположен с возможностью передвижения внутри верхнего цилиндра 20. Полированный шток 1, в свою очередь, соединен с балансиром штангового насоса (не показан) насосного блока посредством несущего устройства 9. Верхний плунжер 32 соединен на нижнем конце с нижнем плунжером 34 посредством по меньшей мере одной насосно-компрессорной штанги 13, и нижний плунжер 34 расположен с возможностью передвижения внутри нижнего цилиндра 26 для сжатия жидкости, содержащейся внутри камеры сжатия 22, и выпуска этой жидкости в ствол скважины 19 при выходе нижнего плунжера 34 из нижнего цилиндра 26 при ходе насосного блока вверх с генерированием ударной волны. Кроме того, обеспечивается длина хода насосного блока Lstr, определяемая по следующей формуле:

где Н1 - это длина нижнего цилиндра 26;

L2 - это расстояние между верхней частью нижнего плунжера 34 и нижней частью верхнего плунжера 32;

D1 - это диаметр нижнего плунжера 34;

D2 - это диаметр верхнего плунжера 32;

Asw - это требуемая амплитуда генерируемой ударной волны;

E - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг 4, 7 и 13.

В частности, длина хода Lstr≥3,66 м при следующих параметрах H1=3,65 м; L2=32 м; D1=0,082 м; D2=0,07 м; Asw=24,5 МПа; E=2×1011 Па, dr=0,0254 м.

Как показано на Фиг. 1, имеется подслой нефтегазоносного пласта 27 с толщиной S. Каждый такой конкретный подслой 27 имеет собственную так называемую доминирующую частоту fd, то есть, частоту, на которой упругие волны распространяются по этому подслою 27 с самым низким коэффициентом затухания, таким образом, проходя большее расстояние по сравнению с упругими волнами, имеющими другую частоту. Доминирующая частота fd может быть примерно рассчитана при помощи простого уравнения (см., к примеру, V.N. Nikolayevsky et. Al., "Residual Oil Reservoir Recovery with Seismic Vibrations", SPE 29155, Production & Facility, май 1995 г., с. 89-94):

где Cs - это скорость поперечной волны в подслое нефтегазоносного пласта 27;

S - это толщина подслоя нефтегазоносного пласта 27, имеющего конкретную доминирующую частоту fd.

С другой стороны, когда нижний плунжер 34 выходит из нижнего цилиндра 26 при каждом ходе насосного блока вверх с генерированием ударной волны, выпускаемый поток жидкости, в свою очередь, вызывает вибрации в результате создания регулярных вихрей 14 в соответствии с хорошо известным явлением автоколебаний, открытым В. Строугалом в 19-м веке. Более подробная информация о явлении автоколебаний приведена, к примеру, в статьях: Sobey, Ian J. (1982). "Oscillatory flows at intermediate Strouhal number in asymmetry channels". Journal of Fluid Mechanics. N. 125: 359-373 and Sakamoto, H.; Haniu, H. (1990). "A study on vortex shedding from spheres in uniform flow". Journal of Fluids Engineering, N 112 (декабрь 1992 г.): 386-392. Следовательно, дополнительной целью настоящего исследования является предоставление устройства для создания ударных волн, которые, в свою очередь, генерируют вибрации на частоте, равной доминирующей частоте fd, таким образом обеспечивая резонансный режим. Такое устройство в скважинах, заполненных или частично заполненных жидкостью, содержит устройство, присоединенное к нижней части колонны напорно-компрессорных труб 6 в створе скважины 19, заполненной жидкостью, и содержит демпферный цилиндр 12, соединенный с нижней частью колонны напорно-компрессорных труб 6 на верхнем конце и с демпферной камерой 8 на нижнем конце, а демпферная камера 8 соединена с верхним цилиндром 20, демпферный цилиндр 12 имеет внутренний диаметр, отличный от внутреннего диаметра верхнего цилиндра 20, а демпферная камера 8 имеет гидравлическое соединение со стволом скважины 19 посредством по меньшей мере одного отверстия на боковой поверхности указанной демпферной камеры 8 или, в качестве альтернативного варианта, через канал (не показан) внутри плунжера 11 демпфера, гидравлически соединяющего демпферную камеру 8 с колонной напорно-компрессорных труб 6, причем плунжер 11 демпфера расположен с возможностью передвижения внутри демпферного цилиндра12 и соединен с насосным блоком посредством по меньшей мере одной насосно-компрессорной штанги 4 и полированного штока 1 на верхнем конце, а также соединен с верхним плунжером 32 по меньшей мере одной насосно-компрессорной штангой 7 на нижнем конце для создания постоянной силы противодействия внутри демпферной камеры 8 при ходе насосного блока вверх в результате постоянного потока жидкости из демпферной камеры 8 в ствол скважины 19 или из ствола скважины 19 в демпферную камеру 8 через по меньшей мере одно отверстие на боковой поверхности демпферной камеры 8, а верхний цилиндр 20 соединен с нижним цилиндром 26 через камеру сжатия 22 и имеет внутренний диаметр, который меньше внутреннего диаметра нижнего цилиндра 26, и верхний плунжер 32 соединен с нижним плунжером 34 посредством по меньшей мере одной насосно-компрессорной штанги 13, причем верхний 32 и нижний 34 плунжеры расположены с возможностью передвижения внутри верхнего 20 и нижнего 26 цилиндров, соответственно, для сжатия жидкости, содержащейся в камере сжатия 22, и выпуска этой жидкости в ствол скважины 19, когда нижний плунжер 34 выходит из нижнего цилиндра 26 при ходе насосного блока вверх, тем самым генерируя ударную волну. Кроме того, нижний плунжер 34 имеет по меньшей мере одно усеченное коническое сужение 16 на нижнем конце (см. Фиг. 2), и угол указанного усеченного конического сужения ψ относительно вертикальной оси симметрии нижнего плунжера 34 определяется по следующей формуле:

где ψ - это угол усеченного конического сужения 16 на нижнем конце нижнего плунжера 34;

ϕ - это общая утечка жидкости между нижним 26 и верхним 20 цилиндрами и нижним 34 и верхним 32 плунжерами, соответственно;

nS - это число Строухала;

Lstr - это длина хода насосного блока вверх;

D1 - это диаметр нижнего плунжера 34;

dr - это диаметр насосно-компрессорных штанг 13;

Cs - это скорость поперечной волны в подслое нефтегазоносного пласта 27;

Δt - это время выпуска сжатой жидкости из камеры сжатия 22;

S - это толщина подслоя нефтегазоносного пласта 27, имеющего конкретную доминирующую частоту fd.

Угол ψ усеченного конического сужения 16 на нижнем конце нижнего плунжера 34 обеспечивает режим вытекания жидкости, выпускаемой из камеры сжатия 22 таким образом, что возникающие вихри 14 будут появляться на доминирующей частоте fd, таким образом обеспечивая резонансное явление. В частности, для доминирующей частоты fd=150 Гц угол ψ усеченного конического сужения 16 должен быть равен 17° для обеспечения резонанса при следующих параметрах: S=2,5 м, ϕ=0,1, nS=0,21, Lstr=3,6 м, D1=0,082 м, dr=0,0254 м, Cs=1500 м/с, Δt=0,04 с.

В то же время длина  усеченного конического сужения 16 описывается следующей формулой:

усеченного конического сужения 16 описывается следующей формулой:

и может иметь различное значение в диапазоне  для D1=0,082 м и ψ=17°.

для D1=0,082 м и ψ=17°.

На Фиг. 3 усеченное сужение на нижнем конце нижнего плунжера 34 может иметь сферическую форму. В таком случае сферический радиус R и диаметр ds нижней части усеченного сферического сужения 21 определяются по следующим формулам:

где  - это длина усеченного конического сужения 16 на нижнем конце нижнего плунжера 34;

- это длина усеченного конического сужения 16 на нижнем конце нижнего плунжера 34;

D1 - это диаметр нижнего плунжера 34;

ψ - это угол усеченного конического сужения 16 на нижнем конце нижнего плунжера.

В частности, R≥0,048 м для  ψ=17° и ds=0,035 м.

ψ=17° и ds=0,035 м.

На Фиг. 4 и Фиг. 5 усеченное сужение на конце нижнего плунжера 34 может иметь эллиптическую или гиперболическую форму, соответственно. Для тех же самых параметров  и ψ=17° соответствующие диаметры de и dh усеченного эллиптического сужения 18 и усеченного гиперболического сужения 20 равны: de=dh=0,035 м для

и ψ=17° соответствующие диаметры de и dh усеченного эллиптического сужения 18 и усеченного гиперболического сужения 20 равны: de=dh=0,035 м для  и ψ=17°.

и ψ=17°.

Во время установки устройства в соответствии с изобретением (см. Фиг. 1) расстояние L2 между верхней частью нижнего плунжера 34 и нижней частью верхнего плунжера 32 должно быть установлено в соответствии со следующей формулой:

где H1 - это длина нижнего цилиндра 26;

Н2 - это длина верхнего цилиндра 20;

- это длина нижнего плунжера 34;

- это длина нижнего плунжера 34;

L1 - это длина камеры сжатия 22;

- это длина верхнего плунжера 32;

- это длина верхнего плунжера 32;

Lstr - это длина хода насосного блока вверх;

D1 - это диаметр нижнего плунжера 34;

D2 - это диаметр верхнего плунжера 32;

Asw - это требуемая амплитуда генерируемой ударной волны;

E - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг 13.

В частности, расстояние L2 между верхней частью нижнего плунжера 34 и нижней частью верхнего плунжера 32 изменяется в диапазоне 28,5 м≤L2≤34,24 м для следующих параметров: H1=5,3 м, Н2=6,0 м,  L1=29 м,

L1=29 м,  Lstr=3,66 м, D1=0,082 м, D2=0,070 м, Asw=24,5×106 Па, E=2,12×1011 Па, dr=0,0254 м.

Lstr=3,66 м, D1=0,082 м, D2=0,070 м, Asw=24,5×106 Па, E=2,12×1011 Па, dr=0,0254 м.

Аналогичная установка расстояния L4 между нижней частью плунжера 11 демпфера и верхней частью верхнего плунжера 32 должна выполняться по следующей формуле:

где H1 - это длина нижнего цилиндра 26;

Н2 - это длина верхнего цилиндра 20;

- это длина нижнего плунжера 34;

- это длина нижнего плунжера 34;

L1 - это длина камеры сжатия 22;

- это длина верхнего плунжера 32;

- это длина верхнего плунжера 32;

- это длина плунжера 11 демпфера;

- это длина плунжера 11 демпфера;

Н3 - это длина демпферного цилиндра 12;

L3 - это длина демпферной камеры 8;

L2 - это расстояние между верхней частью нижнего плунжера 34 и нижней частью верхнего плунжера 32;

Lstr - это длина хода насосного блока вверх.

В частности, расстояние L4 между нижней частью плунжера 11 демпфера и верхней частью верхнего плунжера 32 изменяется в диапазоне 16,64 м≤L4≤19,04 м для следующих параметров: Н1=5,3 м, Н2=6,0 м, Н3=6,0 м,  L1=29 м, L2=32 м, L3=9,6 м,

L1=29 м, L2=32 м, L3=9,6 м,

Lstr=3,66 м.

Lstr=3,66 м.

Во время установки устройства в соответствии с изобретением (см. Фиг. 1) потеря насосно-компрессорными штангами 4, 7, 13 устойчивости, а также вытягивание насосно-компрессорных штанг 4, 7, 13 при ходе насосного блока вверх должны компенсироваться для обеспечения оптимальной нижней точки хода насосного блока вверх. В таком случае полная длина насосно-компрессорных штанг, соединяющих верхнюю часть плунжера 11 демпфера с нижней частью полированного штока 1, сокращается по сравнению с номинальной длиной L5 насосно-компрессорных штанг 4, соединяющих верхнюю часть плунжера 11 демпфера с нижней частью указанного полированного штока, на расстояние λ, определяемое по следующей формуле:

где D1 - это диаметр нижнего плунжера 34;

D2 - это диаметр верхнего плунжера 32;

Asw - это требуемая амплитуда генерируемой ударной волны;

H - это глубина нижней части нижнего плунжера 34 в нижней точке хода насосного блока вверх;

E - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг 4;

ρs - это плотность материала, перекачиваемого через насосно-компрессорные штанги, ρf - это плотность жидкости;

π=3,1415;

η - это коэффициент потери устойчивости насосно-компрессорных штанг 4 внутри колонны напорно-компрессорных труб 6 на единицу длины труб (может быть различным - от 0,001 до 0,003 в зависимости от размера колонны напорно-компрессорных труб 6 и насосно-компрессорных штанг 4 внутри такой колонны напорно-компрессорных труб 6).

Номинальная длина L5 насосно-компрессорных штанг 4 соответствует положению полированного штока 1, когда вся колонна насосно-компрессорных штанг, состоящая из насосно-компрессорных штанг 4, 7 и 13 и полированного штока 1, выдвинута.

В частности, расстояние λ≥2,79 м для следующих параметров: D1=0,082 м, D2=0,07 м, Asw=24,5×106 Па, E=2,12×1011 Па, Н=1500 м, dr=0,0254 м, ρs=7800 кг/м3, ρf=1000 кг/м3, π=3,1415, η=0,0013 (для насосно-компрессорных штанг в 1 дюйм и труб 2 7/8 дюйма), g=9,81 м/с2.

В то время как в соответствии с положениями патентного законодательства были проиллюстрированы и описаны предпочтительные формы и варианты реализации изобретения, специалистам в данной области техники будет очевидно, что могут вноситься различные изменения и модификации без отклонения от изложенных выше идей изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПЛАСТЫ, СОДЕРЖАЩИЕ ТЕКУЧИЕ СРЕДЫ | 1999 |

|

RU2249685C2 |

| ПАКЕР-ПРОБКА И МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ ПОСАДКИ ЕГО В СКВАЖИНЕ (ВАРИАНТЫ) | 2013 |

|

RU2537713C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРОДУКТИВНЫЙ ПЛАСТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2188310C1 |

| СПОСОБ ВОЛНОВОГО ВОЗДЕЙСТВИЯ НА ЗАЛЕЖЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2075596C1 |

| Способ одновременно-раздельной добычи нефти из двух пластов одной скважины по эксплуатационной колонне | 2020 |

|

RU2738615C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2013 |

|

RU2532475C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ КОЛЕБАНИЙ ГИДРОДИНАМИЧЕСКОГО ДАВЛЕНИЯ В ДОБЫВАЮЩЕЙ СКВАЖИНЕ | 1999 |

|

RU2175057C2 |

| СКВАЖИННАЯ ШТАНГОВАЯ ГЛУБИННО-НАСОСНАЯ УСТАНОВКА | 2007 |

|

RU2353805C1 |

| СПОСОБ ПОДЪЕМА ГАЗОЖИДКОСТНОЙ СМЕСИ СКВАЖИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2114282C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ РЕГУЛИРУЕМЫХ ГИДРОДИНАМИЧЕСКИХ ВОЛН В ДОБЫВАЮЩЕЙ СКВАЖИНЕ | 2013 |

|

RU2547880C2 |

Группа изобретений относится к способу и устройству генерирования ударных волн в стволе скважины. Способ создания ударных волн в стволе скважины, заполненной или частично заполненной жидкостью, для стимулирования продуктивных горизонтов нефтегазоносных пластов, включающий позиционирование устройства, соединенного с нижней частью колонны напорно-компрессорных труб, направленной вниз в ствол скважины, обеспечение длины хода вверх Lstr насосного блока указанного устройства, определяемой по следующей формуле:  где H1 - длина нижнего цилиндра, L2 - расстояние между верхней частью нижнего плунжера и нижней частью верхнего плунжера, D1 - диаметр нижнего плунжера, D2 - диаметр верхнего плунжера, Asw - требуемая амплитуда генерируемой ударной волны, Е - модуль упругости материала насосно-компрессорной штанги, dr - диаметр насосно-компрессорных штанг. Обеспечивается повышение нефтеотдачи пласта и увеличение добычи нефти, а также возможность проведения непрерывной сейсмической разведки нефтегазоносного пласта. 2 н. и 5 з.п. ф-лы, 5 ил.

где H1 - длина нижнего цилиндра, L2 - расстояние между верхней частью нижнего плунжера и нижней частью верхнего плунжера, D1 - диаметр нижнего плунжера, D2 - диаметр верхнего плунжера, Asw - требуемая амплитуда генерируемой ударной волны, Е - модуль упругости материала насосно-компрессорной штанги, dr - диаметр насосно-компрессорных штанг. Обеспечивается повышение нефтеотдачи пласта и увеличение добычи нефти, а также возможность проведения непрерывной сейсмической разведки нефтегазоносного пласта. 2 н. и 5 з.п. ф-лы, 5 ил.

1. Способ создания ударных волн в стволе скважины, заполненной или частично заполненной жидкостью, для стимулирования продуктивных горизонтов нефтегазоносных пластов, включающий следующие этапы:

а) позиционирование устройства, соединенного с нижней частью колонны напорно-компрессорных труб, направленной вниз в ствол скважины, заполненной или частично заполненной жидкостью, и содержащего:

i) соединение верхнего конца демпферного цилиндра с нижней частью указанной колонны напорно-компрессорных труб, а нижнего конца - с демпферной камерой;

ii) соединение верхнего цилиндра с демпферной камерой, причем указанный демпферный цилиндр выполнен с внутренним диаметром, отличным от внутреннего диаметра указанного верхнего цилиндра, и указанная демпферная камера гидравлически соединена со стволом скважины через по меньшей мере одно отверстие на боковой поверхности демпферной камеры;

iii) соединение плунжера демпфера, расположенного с возможностью передвижения внутри указанного демпферного цилиндра, с насосным блоком посредством по меньшей мере одной насосно-компрессорной штанги и полированного штока на верхнем конце, а также соединение с верхним плунжером по меньшей мере с одной насосно-компрессорной штангой на нижнем конце для создания постоянной силы противодействия внутри указанной демпферной камеры при ходе насосного блока вверх в результате постоянного потока жидкости из демпферной камеры в ствол скважины или из ствола скважины в демпферную камеру сквозь по меньшей мере одно отверстие на боковой поверхности демпферной камеры;

iv) соединение нижнего цилиндра с указанным верхним цилиндром через камеру сжатия, причем указанный верхний цилиндр имеет внутренний диаметр, который меньше внутреннего диаметра указанного нижнего цилиндра;

v) соединение нижнего плунжера с указанным верхним плунжером посредством по меньшей мере одной насосно-компрессорной штанги, причем указанные верхний и нижний плунжеры расположены с возможностью передвижения внутри указанных верхнего и нижнего цилиндров, соответственно, для сжатия жидкости, находящейся внутри указанной камеры сжатия, и выпуска этой жидкости в ствол скважины, когда указанный нижний плунжер выходит из указанного нижнего цилиндра при ходе насосного блока вверх, создавая таким образом ударную волну;

b) обеспечение длины хода вверх Lstr насосного блока, определяемой по следующей формуле:

где H1 - это длина нижнего цилиндра;

L2 - это расстояние между верхней частью нижнего плунжера и нижней частью верхнего плунжера;

D1 - это диаметр нижнего плунжера;

D2 - это диаметр верхнего плунжера;

Asw - это требуемая амплитуда генерируемой ударной волны;

Е - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг.

2. Способ по п. 1, отличающийся тем, что насосный блок работает в течение периода от одной минуты до 24 ч в сутки.

3. Устройство для создания ударных волн в стволе скважины, заполненной или частично заполненной жидкостью, для стимулирования продуктивных горизонтов нефтегазоносных пластов в режиме резонанса, содержащее:

a) колонну напорно-компрессорных труб, направленную вниз в ствол скважины, заполненной или частично заполненной жидкостью;

b) демпферный цилиндр, верхняя часть которого соединена с нижней частью колонны напорно-компрессорных труб, а нижняя часть - с демпферной камерой, причем указанная демпферная камера присоединена к верхнему цилиндру, и указанный демпферный цилиндр имеет внутренний диаметр, отличный от внутреннего диаметра указанного верхнего цилиндра;

c) плунжер демпфера, расположенный с возможностью передвижения внутри указанного демпферного цилиндра и соединенный с насосным блоком посредством по меньшей мере одной насосно-компрессорной штанги и полированного штока на верхнем конце, а также соединенный посредством по меньшей мере одной насосно-компрессорной штанги с верхним плунжером, расположенным с возможностью передвижения внутри указанного верхнего цилиндра, на нижнем конце для создания постоянной силы противодействия внутри указанной демпферной камеры при ходе насосного блока вверх в результате постоянного потока жидкости из демпферной камеры в ствол скважины или из ствола скважины в демпферную камеру сквозь по меньшей мере одно отверстие на боковой поверхности демпферной камеры, который обеспечивает гидравлическую связь между демпферной камерой и стволом скважины;

d) нижний цилиндр, соединенный с указанным верхним цилиндром через камеру сжатия, причем указанный верхний цилиндр имеет внутренний диаметр, который меньше внутреннего диаметра указанного нижнего цилиндра;

e) нижний плунжер, расположенный с возможностью передвижения внутри указанного нижнего цилиндра, и указанные верхний и нижний плунжеры соединены друг с другом посредством по меньшей мере одной насосно-компрессорной штанги для сжатия жидкости, содержащейся в указанной камере сжатия, и выпуска этой жидкости в ствол скважины при выходе указанного нижнего плунжера из указанного нижнего цилиндра при ходе насосного блока вверх с созданием таким образом ударной волны; и

f) указанный нижний плунжер имеет по меньшей мере одно усеченное коническое сужение на нижнем конце, и угол указанного усеченного конического сужения относительно вертикальной оси симметрии нижнего плунжера определяется по следующей формуле:

где ψ - это угол усеченного конического сужения на нижнем конце нижнего плунжера;

ϕ - это общая утечка жидкости между нижним и верхним цилиндрами и нижним и верхним плунжерами, соответственно;

ns- это число Строугала;

Lstr - это длина хода насосного блока вверх;

D1 - это диаметр нижнего плунжера;

dr - это диаметр насосно-компрессорных штанг;

Cs - это скорость поперечной волны в подслое нефтегазоносного пласта;

Δt - это время выпуска сжатой жидкости из камеры сжатия;

S - это толщина подслоя нефтегазоносного пласта, имеющего конкретную доминирующую частоту.

4. Устройство по п. 3, отличающееся тем, что длина l указанного усеченного конического сужения на нижнем конце нижнего плунжера определяется по следующей формуле:

где l - это длина усеченного конического сужения на нижнем конце нижнего плунжера;

D1 - это диаметр нижнего плунжера;

ψ - это угол усеченного конического сужения на нижнем конце нижнего плунжера.

5. Устройство по п. 3, отличающееся тем, что расстояние L2 между верхом нижнего плунжера и низом верхнего плунжера определяется по следующей формуле:

где Н1 - это длина нижнего цилиндра;

Н2 - это длина верхнего цилиндра;

l1 - это длина нижнего плунжера;

L1 - это длина камеры сжатия;

l2 - это длина верхнего плунжера;

Lstr - это длина хода насосного блока вверх;

D1 - это диаметр нижнего плунжера;

D2 - это диаметр верхнего плунжера;

Asw - это требуемая амплитуда генерируемой ударной волны;

Е - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг.

6. Устройство по п. 3, отличающееся тем, что расстояние L4 между низом плунжера демпфера и верхом верхнего плунжера определяется по следующей формуле:

где H1 - это длина нижнего цилиндра;

Н2 - это длина верхнего цилиндра;

l1 - это длина нижнего плунжера;

L1 - это длина камеры сжатия;

l2 - это длина верхнего плунжера;

l3 - это длина плунжера демпфера;

Н3 - это длина демпферного цилиндра;

L3 - это длина демпферной камеры;

L2 - это расстояние между верхом нижнего плунжера и низом верхнего плунжера;

Lstr - это длина хода насосного блока вверх.

7. Устройство по п. 3, отличающееся тем, что для обеспечения оптимальной нижней точки для хода насосного блока вверх общая длина насосно-компрессорных штанг, соединяющих верхнюю часть плунжера демпфера и нижнюю часть указанного полированного штока, сокращается по сравнению с номинальной длиной насосно-компрессорных штанг, соединяющих верхнюю часть плунжера демпфера и нижнюю часть указанного полированного штока, на расстояние λ, определяемое по следующей формуле:

где D1 - это диаметр нижнего плунжера;

D2 - это диаметр верхнего плунжера;

Asw -это требуемая амплитуда генерируемой ударной волны;

Н - это глубина дна нижнего плунжера в нижней точке хода насосного блока вверх;

Е - это модуль упругости материала насосно-компрессорной штанги;

dr - это диаметр насосно-компрессорных штанг;

ρs - это плотность материала, перекачиваемого насосным оборудованием;

ρf - это плотность жидкости;

π=3,1415;

η - это коэффициент потери устойчивости насосно-компрессорных штанг внутри труб на единицу длины труб.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ВОЛНОВОГО ВОЗДЕЙСТВИЯ НА ЗАЛЕЖЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2075596C1 |

| УСТАНОВКА ДЛЯ ВОЛНОВОГО ВОЗДЕЙСТВИЯ НА ЗАЛЕЖЬ | 1997 |

|

RU2139405C1 |

| СПОСОБ ВОЛНОВОЙ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2327034C2 |

| Способ закалки индукционным методом тел сложной конфигурации, имеющих острые углы | 1941 |

|

SU62658A1 |

| US 6015010 A1, 18.01.2000 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2018-12-12—Публикация

2015-10-21—Подача