Область техники, к которой относится изобретение

Изобретение относится к промышленности синтетических каучуков, применяемых в производстве шин, резинотехнических изделий, в электротехнической и других областях, а именно изобретение относится к сополимерам сопряженных диенов и винилароматических мономеров, а также к резиновым смесям на основе данных сополимеров, а также к способу получения указанных сополимеров.

Уровень техники

Из US 5552473 и US 6084025 известны способы получения функционализованных полимеров, полученных с применением литийорганических инициаторов. При этом инициаторы представляют собой смесь литийорганического соединения, соединения вторичного амина и третьего компонента. В патенте US 5552473 в качестве такого третьего компонента выступает солюбилизирующий агент, выбранный из группы, состоящей из углеводородов, простых эфиров, аминов или их смеси. В патенте US 6084025 в качестве третьего компонента инициатора применяют мономер, выбранный из диеновых мономеров, винилароматических мономеров и их смесей. Полученный полимер в обоих случаях функционализируют добавлением модифицирующего агента.

Такой способ получения функционализированных полимеров требует дополнительного оборудования для приготовления применяемого по изобретению инициатора полимеризации, что, в свою очередь, усложняет технологическую схему производства и требует существенных денежных затрат. Кроме того, в соответствии с данным способом, применяют азотсодержащие концевые модификаторы, однако их применение совместно с азотсодержащим инициатором нецелесообразно, поскольку таким образом невозможно достичь высокого уровня комплекса упруго-гистерезисных свойств полученного сополимера.

В US 5717043 раскрыт способ получения сополимеров сопряженных диенов и винилароматических соединений с применением литиевого инициатора, полученного in situ. При этом сначала в систему полимеризации в присутствии по меньшей мере одного из указанных мономеров добавляют литийорганическое соединение, а затем соединение вторичного амина. Полученный полимер с высоким молекулярным весом по завершении полимеризации модифицируют добавлением, по меньшей мере, одного сшивающего агента.

Недостатком данного способа является введение указанного соединения вторичного амина в контакт с литийорганическим соединением, когда степень конверсии полимера составляет менее чем 5%. Такой подход нецелесообразен, поскольку процесс полимеризации начинается с момента добавления литийорганического соединения в реакционную среду. Таким образом, в момент добавления вторичного амина в начале полимерных цепей уже будут находиться бутильные группы, а, значит, добиться полной функционализации сополимеров данным способом невозможно.

В US 8178641 раскрыт способ получения полимера, содержащего аминогруппу. Указанный способ включает полимеризацию сопряженного диенового соединения в присутствии продукта реакции 1,3-бис дифенилэтенилбензола или его производного с литийорганическим соединением для получения диенового полимера, и взаимодействие полимера с модификатором. Применяемый модификатор представляет собой соединение одной из нижеследующих формул

или

где R1 и R2 по отдельности представляют собой атом водорода, аралкильную группу, имеющую от 7 до 20 атомов углерода, или органосилоксильную группу; R3 - атом водорода, триалкилсилильная группа, содержащая от 3 до 18 атомов углерода, алкильная группа, содержащая от 1 до 20 атомов углерода, арильная группа, содержащая от 6 до 20 атомов углерода, аралкильная группа, имеющая от 7 до 20 атомов углерода, или органосилоксильная группа; R4 и R5 представляют собой алкильную группу, имеющую от 1 до 20 атомов углерода, арильную группу, содержащую от 6 до 20 атомов углерода, аралкильную группу, содержащую от 7 до 20 атомов углерода, или органосилоксильную группу; X - алкоксигруппа, имеющая от 1 до 20 атомов углерода, аллилокси группа, имеющая от 6 до 20 атомов углерода, или атом галогена; R6 представляет собой метиленовую группу, алкиленовую группу, имеющую от 2 до 20 атомов углерода, или алкилиденовую группу, имеющую от 2 до 20 атомов углерода. R7 и R8 могут быть независимыми группами или могут быть связаны друг с другом с образованием ациклической структуры, R7 и R8 по отдельности представляют собой триалкилсилильную группу, имеющую от 3 до 18 атомов углерода в случае, когда R7 и R8 не связаны друг с другом.

Из US 8710164 известен способ получения (со)полимеров на основе сопряженных диенов в среде углеводородного растворителя с применением соединения литийалкила в качестве инициатора, причем указанный инициатор модифицирован в режиме in situ соединением, имеющим общую формулу Rm-(Х-Н)n, где R представляет собой С2-С20 (цикло)алкил или С6-С20-ароматический радикал, X представляет собой гетероатом, выбранный из группы VA или группы VIA периодической системы, n представляет собой целое число ≥1, m представляет собой целое число ≥1, значение которого зависит от валентности гетероатома X.

Однако оба способа не позволяют получить полимер, модифицированный по двум концам полимерной цепи функциональными группами различной природы, а, следовательно, не обеспечит улучшенный комплекс свойств - низкие гистерезисные потери, высокие сцепные свойства и износостойкость - в резинах на основе таких полимеров. Кроме того, в патенте US 8178641 в качестве литийорганического соединения применяют плохо растворимые в алифатических растворителях, не содержащие функциональных групп дилитиевые инициаторы, которые склонны выпадать в осадок.

Из US 9133290 известен способ получения функционализированных полимеров, причем указанный способ включает взаимодействие полимера, имеющего активную концевую группу с соединением, содержащим одно или более 5- или 6-членные ароматические кольца. При этом, по крайней мере, одно из упомянутых ароматических колец содержит в своей кольцевой структуре, по меньшей мере, два гетероатома, выбранных из О, F, S и N, и дополнительно содержит по меньшей мере один > C=N- сегмент.

Однако такой способ не позволяет получать полимеры, функционализированные по обоим концам полимерной цепи, так как в патенте раскрыто применение только азотсодержащих концевых модификаторов без добавления модифицирующей добавки к металлоорганическому инициатору.

В US 2014206793 описана каучуковая композиция и резиновая шина на ее основе. Указанную композицию получают на основе сополимера, который в свою очередь получают сополимеризацией 1,3-бутадиена, стирола, и соединения формулы (I)

где R1 представляет собой углеводородную группу C1-С10.

Полученный сополимер содержит аминогруппу на первом конце цепи, и функциональную группу, содержащую по меньшей мере один атом, выбранный из группы, состоящей из азота, кислорода и кремния, на втором конце цепи.

Однако предложенный способ не предполагает проведения реакции разветвления полимерных цепей, а, значит, резины на основе данного полимера будут уступать по упруго-гистерезисным свойствам резинам на основе полимера, который был и разветвлен, и модифицирован.

Также в некоторых вариантах для получения функциональных групп в начале полимерной цепи в качестве функционализированного инициатора предложен стабилизированный изопреном диметиламинопропиллитий, который имеет ряд существенных недостатков, а именно: реакция его получения плохо воспроизводима и требует на первой стадии большого избытка трудно отделяемой дисперсии лития; исходный галогенамин нестабилен и подвержен самопроизвольной поликонденсации. Кроме того предложенный инициатор является дорогим и труднодоступным.

В RU 2175330 раскрыт способ получения диеновых (со)полимеров, содержащих функциональные группы, (со)полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии азотсодержащего литийорганического инициатора, отличающийся тем, что в качестве азотсодержащего литийорганического инициатора используют продукт взаимодействия диметиламина или диэтиламина с литийалкилом в молярном соотношении указанный алкиламин : литийалкил 1,0-1,5:1 при формировании указанного инициатора в полимеризационной среде, состоящей из углеводородного растворителя и соответствующего мономера или смеси соответствующих мономеров, взятых в массовом соотношении растворитель : мономер или смесь мономеров 5,5-8,2:1, при 20-50°С и дозировке литийалкила 3,19 10-6 - 2,63 10-5 моль на 1 г мономера или смеси мономеров, затем повышают температуру до 55-90°С и ведут процесс полимеризации до исчерпания мономеров.

Недостаток раскрытого способа в том, что литийорганическое соединение дают в избытке к амину, что приводит к неполной функционализации полимера и соответственно к ухудшению свойств конечного продукта. Кроме того, такой способ не позволяет функционализировать полимер по двум концам цепи разными модифицирующими агентами.

Из патента ЕР 0594107 известен способ получения полимера с использованием литиевого инициатора, полученного in situ. В соответствии с указанным способом проводят полимеризацию сопряженного диенового мономера и/или винилароматического углеводородного мономера в углеводородном растворителе в присутствии или в отсутствие электронодонорной добавки с помощью литиевого инициатора полимеризации, который формируется путем подачи литийорганического соединения и, по меньшей мере, одного соединения вторичного амина, их взаимодействие друг с другом осуществляют в системе полимеризации в присутствии, по меньшей мере, указанного мономера.

Существенным недостатком предложенного способа является то, что осуществляют модификацию только одного конца полимерной цепи. В таком случае добиться существенного улучшения комплекса свойств целевого продукта невозможно.

В RU 2504555 описаны модифицированные эластомерные полимеры, которые получают, по меньшей мере, из следующих компонентов: i) «живого» анионного эластомерного полимера; ii) силанового модифицирующего соединения являющегося сочетающим агентом, содержащего в своей структуре кремний, кислород и серу или азот; iii) концевого модификатора, содержащего в своей структуре кремний, кислород и серу или азот.

Недостатком данного способа является применение меркаптопропилтриалкоксисиланов в качестве сочетающего агента. Данные соединения труднодоступны и требуют отдельной технологической схемы их приготовления. Также при получении полимеров предложенным способом на стадии проведения модификации на концах полимерных цепей образуются алкоксисилановые группы. Эти группы гидролизуются в процессе водной дегазации в силанольные группы, которые вступают в самопроизвольную реакцию конденсации с образованием силоксановых групп, что приводит к сшивке полученного полимера и, как следствие, увеличению вязкости по Муни.

Способ получения функционализованных полимерных композиций, раскрытый в заявке ЕР 3045495, включает несколько этапов: I) взаимодействие инициатора полимеризации, представляющего собой смесь веществ, получаемую путем реагирования соединения формулы (1) с соединением формулы (2) и одного или более мономеров, выбранных из сопряженных диенов и винилароматических соединений, в среде углеводородного растворителя в присутствии электронодонорной добавки:

где каждый R1 радикал, представляющий собой водород, (C1-С10) алкил, (С6-С12) арил и (С7-С18) аралкил; каждый R2, R3 и R4 - независимо выбраны из водорода, (C1-C18) алкила и (С1-С18) алкокси; k, l и q - представляют собой целые числа, независимо выбранных из 0, 1, 2 и 3,

с соединением следующей формулы:

,

,

где М выбирают из лития, натрия и калия и R5 выбран из (C1-С100) алкила и (С2-С100) алкенила, каждый из R5 необязательно замещен от одной до трех (С6-С12) арильными группами, и необязательно связан с М через олигомерную цепь, состоящую из до 25 мономерных звеньев, выбранных из сопряженных диенов, в частности 1,3-бутадиена и изопрена, и винилароматических соединений, в частности стирола и дивинилбензола;

II) взаимодействие полимера, полученного на стадии (I) с одним или несколькими концевыми модификаторами. Кроме того, согласно заявке ЕР 3045495, полимеры могут быть подвергнуты взаимодействию с одним или несколькими разветвляющими (сшивающими) агентами с образованием разветвленных полимеров. Разветвляющие агенты могут быть добавлены с перерывами или непрерывно в процессе полимеризации, но предпочтительно - при более чем 80%-ной конверсии мономеров. В предпочтительном варианте осуществления изобретения в качестве связующего агента используют дивинилбензол, который, как правило, добавляют вместе с мономерами до начала полимеризации.

Способ предполагает применение смесевого инициатора, приготовление которого требует продолжительного времени, дорогостоящих и труднодоступных компонентов. Применение дивинилбензола затрудняет контроль молекулярно-массовых характеристик получаемого полимера. Кроме того, дивинилбензол является неполярным соединением, и его наличие в каучуке не обеспечит нужного уровня требуемых свойств в резинах. Проведение процессов разветвления и модификации в одном потоке затрудняет достигнуть высокой степени разветвления и модификации полимера, а, значит, получить продукт, обладающий требуемым набором характеристик. Применение разветвляющих и функционализирующих агентов в одном потоке увеличивает время получения полимера на несколько часов, т.к. после введения каждого из агентов в реакционную среду добавляют мономер и проводят вновь полимеризацию. Совокупность этих недостатков делает предлагаемый способ трудоемким и нерентабельным.

Наиболее близким по технической сущности и достигаемому результату является способ получения бутадиен-стирольных сополимеров, функционализированных по всем концам полимерных цепей, раскрытый в WO 2009077837. В соответствии с данным способом функционализированные сополимеры получают в два этапа: 1) получение функционализированного инициатора на основе аминов и литийорганических соединений и проведение сополимеризации 1,3- бутадиена со стиролом в присутствии указанного инициатора; 2) функционализация силоксанами для получения линейного полимера, или проведение частичного сочетания активных полимерных цепей сочетающим агентом, а затем функционализация силоксанами активных цепей.

Согласно данному изобретению функционализированный инициатор применяют для получения модифицированного и разветвленного полимера. Этот прием не целесообразен с экономической точки зрения, так как для получения разветвленного полимера с заданной вязкостью по Муни требуется подача большего количества инициатора, чем для получения линейного полимера, это приводит к повышенному расходу функционализированного инициатора и экономически нецелесообразно. При осуществлении варианта получении функционализированного инициатора в режиме in situ в реакционной среде остается часть непрореагировавшего с литийорганическим соединением амина, который не чем не связывается что экологически небезопасно. Так же в настоящем изобретении не используется модификация полученного продукта по длине полимерной цепи, что не обеспечивает высокого уровня упруго-гистерезисных свойств.

Поэтому существует потребность в создании более экологичного способа получения сополимеров сопряженных диенов и винилароматических мономеров с меньшими экономическими затратами с получением сополимеров, который имеют улучшенное сродство с кремнекислотными наполнителями, что при переработке в резинах обеспечивают им высокие упруго-гистерезисные свойства, такие как сопротивление качению и сцепление с мокрой дорогой.

Раскрытие изобретения

Задачей настоящего изобретения является получение сополимеров, которые отличаются превосходным сродством с кремнекислотными наполнителями, что при переработке в резинах обеспечивает им высокие упруго-гистерезисные свойства, такие как сопротивление качению и сцепление с мокрой дорогой.

Также задачей настоящего изобретения является устранение недостатков способов, известных из уровня техники, в частности, повышение экологичности процесса и сокращение экономических затрат.

Поставленная задача решается за счет осуществления способа сополимеризации сопряженных диенов и винилароматических мономеров в среде углеводородного растворителя в присутствии электронодонорной добавки, инициатора и модифицирующих добавок, получением линейного сополимера (1) и разветвленного сополимера (2), отличающийся тем, что сополимер (1) получают необязательно в присутствии специального мономера, выбранного из группы замещенных винилсиланов, функционализированного инициатора, полученного из литийорганического соединения и вторичного амина, и добавлением, по меньшей мере, одного концевого модификатора, выбранного из группы силоксанов или низкомолекулярных малеинизированных полибутадиенов и сополимер (2) получают необязательно в присутствии специального мономера, выбранного из группы винилпиридинов, инициатора, представляющего собой литийорганическое соединение или функционализированного инициатора, полученного из литийорганического соединения и вторичного амина, и добавлением, по меньшей мере, одного разветвляющего агента.

Получаемые сополимеры сопряженных диенов и винилароматических мономеров, характеризуются статистическим распределением мономерных звеньев, контролируемым содержанием 1,2-звеньев и молекулярно-массовым распределением. Резины на основе сополимеров, получаемых способом согласно настоящему изобретению, характеризуются высокими упруго-гистерезисными свойствами (сопротивление качению, сцепление с мокрой дорогой).

В качестве сопряженных диенов в способе настоящего изобретения могут быть использованы 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2,3-диметил-1,3-бутадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3-метил-1,3-гептадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Предпочтительно использование 1,3-бутадиена, изопрена, пиперилена.

Наиболее предпочтительно в качестве сопряженного диена использовать 1,3-бутадиен.

В качестве винилароматических соединений в способе настоящего изобретения могут быть использованы соединения, выбранные из стирола, альфаметилстирола, дивинилбензола, диизопропенилбензола, 1-метил-2-винилбензола, 1-метил-3-винилбензола, 1-метил-4-винилбензола, 1,4-диметил-3-винилбензола, 1,3-диметил-5-винилбензола, 1-этил-2-винилбензола, 1-этил-3-винилбензола, 1-этил-4-винилбензола, 1-этил-4-метил-3-винилбензола, 1,4-диэтил-3-винилбензола, 1-этил-3-метил-4-винилбензола.

Предпочтительно в качестве винилароматических соединений используют стирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол.

Наиболее предпочтительным в качестве винилароматических соединений является использование стирола, альфаметилстирола.

Предпочтительными получаемыми настоящим способом сополимерами являются бутадиен-стирольные сополимеры.

В соответствии с настоящим изобретением возможно получение сополимеров с различными соотношениями диенового мономера и винилароматического мономера.

Предпочтительно использовать диапазон соотношений сопряженный диен : винилароматическое соединение = (80-60):(20-40) масс. частей.

Наиболее общеизвестными и самыми предпочтительными для потенциального потребителя являются сополимеры с соотношением стирольных и винильных звеньев 21:63, 25:60, 37:55 и 40:40. В качестве углеводородного растворителя по способу согласно изобретению применяют алифатические, включая циклоалифатические растворители, такие как пентан, гексан, гептан, циклогексан, циклогептан, бензиновые фракции и ароматические растворители, такие как бензол, толуол, этилбензол, ксилолы или их смеси.

Предпочтительно использование в качестве углеводородного растворителя гексана или смеси циклогексана и бензиновых фракций.

Наиболее предпочтительно в качестве углеводородного растворителя использовать смесь циклогексана и нефраса в соотношении (65-70):(30-35), причем нефрас представляет собой гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С.

В качестве электронодонорной добавки (здесь и далее - ЭД) в способе согласно настоящему изобретению используют диметиловый эфир этиленгликоля (моноглим), диметиловый эфир диэтиленгликоля (диглим), дитетрагидрофурфурилпропан (ДТГФП), N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), метилтетрагидрофурфуриловый эфир, этилтетрагидрофурфуриловый эфир, пропилтетрагидрофурфуриловый эфир, бутилтетрагидрофурфуриловый эфир, изопропилтетрагидрофурфуриловый эфир, вторбутилтетрагидрофурфуриловый эфир, изобутилтетрагидрофурфуриловый эфир, третбутилтетрагидрофурфуриловый эфир, пентилтетрагидрофурфуриловый эфир, гексилтетрагидрофурфуриловый эфир, метилтретбутиловый эфир этиленгликоля, этилтретбутиловый эфир этиленгликоля (ЭТБЭЭГ), дитетрагидрофурфуриловый эфир, диэтиловый эфир диэтиленгликоля, дипропиловый эфир диэтиленгликоля, диизопропиловый эфир диэтиленгликоля, дибутиловый эфир диэтиленгликоля, диизобутиловый эфир диэтиленгликоля или их смеси.

Предпочтительно использование дитетрагидрофурфурилпропан (ДТГФП), N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), метилтетрагидрофурфурилового эфира, диметилового эфира этиленгликоля, этилтретбутилового эфира этиленгликоля, дитетрагидрофурфурилового эфира или их смеси.

Наиболее предпочтительно в качестве ЭД для полимеризации использовать ДТГФП, ТМЭДА.

В способе согласно настоящему изобретению количество применяемой ЭД рассчитывается на активный литий и варьируется в зависимости от требуемой микроструктуры. Чем больше количество применяемой ЭД, тем выше содержание 1,2-звеньев в сополимере. Количество подаваемого к активному литию ЭД составляет от 0,3-3 моль на 1 моль активного лития. Предпочтительно от 0,4 до 2,0 моль на 1 моль активного лития. Наиболее предпочтительный диапазон в случае применения ТМЭДА составляет от 0,7 до 1,8 моль на 1 моль активного лития. В случае использования ДТГФП наиболее предпочтительный диапазон составляет 0,4-1,0 моль на 1 моль активного лития.

Дополнительно в способе согласно настоящему изобретению могут быть использованы специальные мономеры, которые выполняют роль функционализирующих агентов для дополнительной функционализации сополимера по всей длине цепи, такие как: замещенные винилсиланы для модификации линейного полимера и винилпиридины для модификации разветвленного полимера.

В качестве винилсиланов используют бис(диметиламино)винилметилсилан, бис(диэтиламино)винилметилсилан, бис(диметиламино)винилэтилсилан, бис(диметиламино)винилпропилсилан, бис(диэтиламино)винилбутилсилан и их смеси.

Предпочтительно использование бис(диметиламино)винилметилсилана, бис(диметиламино)винилэтилсилана и их смесей.

Наиболее предпочтительно использовать бис(диметиламино)винилметилсилан.

Количество подаваемого к активному литию винилсилана составляет диапазон от 0,5 до 2 моль на 1 моль активного лития. Предпочтительно от 0,7 до 1,5 моль на 1 моль активного лития. Наиболее предпочтительна подача эквимолярного количества винилсилана по отношению к активному литию, 1:1.

В качестве винилпиридинов используют 2-винилпиридин, 3-винилпиридин, 4-винилпиридин и их смеси.

Наиболее предпочтительно использовать 2-винилпиридин.

Количество подаваемого к активному литию винилпиридина составляет диапазон от 0,5 до 5 моль на 1 моль активного лития. Предпочтительно от 0,7 до 4 моль на 1 моль активного лития. Наиболее предпочтительный диапазон составляет от 1 до 2 моль на 1 моль активного лития.

В качестве литийорганических соединений в способе согласно настоящему изобретению используют этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, метиллитий, 2-нафтиллитий, 4-фенилбутиллитий, пропиллитий, изопропиллитий.

Предпочтительно использование н-бутиллития, втор-бутиллития, трет-бутиллития.

Наиболее предпочтительно в качестве литийорганического инициатора использовать н-бутиллитий.

Количество используемого литийорганического инициатора зависит от целевых значений вязкости по Муни получаемого полимера. Оптимальное количество литийорганического инициатора составляет от 4 до 11 моль на 1 тонну мономеров.

В способе согласно настоящему изобретения может быть также использован и функционализированный инициатор. Для получения функционализированного инициатора в режиме in situ согласно предлагаемому способу используют вторичные амины, которые выбирают из группы вторичных алифатических аминов линейного и циклического строения общей формулы (I) или (II),

Вторичные амины формулы (I):

где R1, R2 одинаковые или различные алифатические заместители, представляющие собой углеводородную группу, содержащую от 1 до 20 атомов углерода, предпочтительно от 5 до 20, наиболее предпочтительно от 5 до 10, в частности 5, 10, 20 атомов углерода.

Вторичные амины формулы (II):

где R3 представляет собой алифатическую углеводородную группу, содержащую от 3 до 7 атомов углерода, предпочтено 5, 6, 7 атомов углерода.

Получаемые в результате взаимодействия литийорганических соединений и вторичных аминов функционализированные инициаторы - амиды лития - как правило, нерастворимы в алифатических растворителях. Поэтому применение амидов лития в качестве гетерогенных инициаторов полимеризации сопряжено с рядом технических трудностей, например, таких как: забивание трубопроводов, штуцеров, кранов и других элементов обвязки полимеризатора / реактора, а также неизбежны сложности точного дозирования гетерогенных инициаторов, вследствие неоднородности концентрации в объеме инициатора. В связи с этим наиболее предпочтительным является формирование функционализированного инициатора in situ - непосредственно в реакторе, в котором проводится полимеризация мономеров. Данный прием позволит избежать указанных технологических трудностей, так как амид лития образуется непосредственно в полимеризационной шихте.

В способе получения сополимеров согласно настоящему изобретению используются разветвляющие реагенты, которые выбирают из тетрахлорида олова (IV), тетрахлорида кремния (IV), гексахлорпараксилола, гексахлордисилана, 1,3-бис-трихлоросиланилпропана, 1,4-бис-трихлоросиланилбутана, бис-трихлоросиланилэтана, трихлорсилилбензена или их смесей.

Предпочтительно использование тетрахлорида олова (IV), тетрахлорида кремния (IV), гексахлорпараксилола, гексахлордисилана, бис-трихлоросиланилэтана и их смесей.

Наиболее предпочтительно в качестве разветвляющих агентов использовать тетрахлорид олова (IV), тетрахлорид кремния (IV), гексахлорпараксилол, гексахлордисилан и их смеси.

Мольное соотношение применяемого разветвляющего агента согласно настоящему составляет 0,5÷1,0 моль / 1 моль активного лития при пересчете на хлор, содержащийся в разветвляющем агенте. Указанный диапазон обеспечивает требуемую степень разветвления полимера, так как при использовании меньшего количества разветвляющего агента получают полимер, у которого более 50% молекул остаются линейного строения, при использовании большего количества разветвляющего агента - высока вероятность получения димерных молекул вместо предпочтительных четырехлучевых.

Согласно настоящему способу при использовании более одного разветвляющего агента наиболее предпочтительными являются смеси тетрахлорида олова (IV) с тетрахлоридом кремния (IV), тетрахлорида олова (IV) с гексахлопараксилолом или тетрахлорида кремния (IV) вместе с гексахлопараксилолом.

Соотношение применяемых разветвляющих агентов в смеси рассчитывают по количеству атомов хлора в их составе. Соотношение разветвляющих агентов друг к другу в составе смеси может быть любым, предпочтительно мольное соотношение разветвляющих агентов друг к другу составляет диапазон (80-20):(20-80). Однако, в случае применения гексафункционального с тетрафункциональным агентом предпочтительны следующие мольные соотношения 30:70, 40:60 или 50:50. При использовании смеси тетрафункциональных агентов предпочтительны мольные соотношения 40:60 или 50:50. Добавление смеси разветвляющих агентов в полимеризат происходит по достижении конверсии мономеров от 90 до 100%.

В качестве концевых модификаторов (модификаторов концевых групп полимера) согласно способу настоящего изобретения используют кремнийсодержащие соединения, выбранные из группы циклосилоксанов, или низкомолекулярные малеинизированные полибутадиены.

В качестве циклосилоксанов предпочтительно использование гексаметилциклотрисилоксана, октаметилциклотетрасилоксана, 1,1-диметил-1-сила-2-оксациклосилоксана, декаметилциклопентасилоксана и их смесей.

Наиболее предпочтительно использование октаметилциклотетрасилоксана.

Количество применяемых циклосилоксанов в способе согласно изобретению составляет диапазон 0,01-10 моль на 1 моль активного лития.

В качестве низкомолекулярных малеинизированных полибутадиенов предпочтительно использование полибутадиенов со среднечисловыми молекулярными массами 1000-5000 г/моль.

Наиболее предпочтительны к применению малеинизированные полибутадиены со среднечисловой молекулярной массой 2000 г/моль.

Количество применяемых малеинизированных полибутадиенов в способе согласно изобретению составляет диапазон 0,003-0,1 моль на 1 моль активного лития.

Сополимеры согласно настоящему изобретению могут быть получены как непрерывным способом, так и периодическим способом в одном или нескольких реакторах.

Получение сополимеров согласно настоящему изобретению осуществляют в специальном аппарате (полимеризатор, реактор, автоклав, полимеризационная батарея и прочее), снабженным перемешивающим устройством, штуцерами для подачи сырья и выгрузки готового продукта, а так же рубашкой для нагрева или охлаждения реакционной среды. В аппарат подают шихту, состоящую из сопряженного диена, винилароматического соединения и углеводородного растворителя. Концентрация смеси мономеров в растворителе составляет диапазон от 5 до 20 мас. %. Предпочтительно 10 мас. %. Температура реакционной среды на начало процесса составляет 20-30°С. По мере протекания реакции сополимеризации температура реакционной смеси увеличивается до 70-100°С за счет саморазогрева среды.

После подачи шихты в аппарат для полимеризации при необходимости загружают специальный мономер: для линейного сополимера специальный мономер выбирают из группы винилсиланов, для разветвленного - из группы винилпиридинов. Далее в аппарат подают вторичный амин, литийорганический инициатор и ЭД, которые являются компонентами каталитической системы. Для получения разветвленного полимера применение в качестве компонента каталитической системы вторичного амина не обязательно.

Полимеризат готовят либо в одном реакторе, либо в разных реакторах до достижения конверсии мономера от 95 до 100%. В случае получения полимеризата в одном реакторе его делят на две части.

Затем для получения линейного функционализированного сополимера подают концевой модификатор, выбранный из групп циклосилоксанов или малеинизированных полибутадиенов; для получения разветвленного сополимера подают, по меньшей мере, один разветвляющий агент. Полученные сополимеры смешивают друг с другом в любой подходящей емкости (реактор, сосуд и прочее) в различных соотношениях. Соотношения полимеризат 1 : полимеризат 2 составляют диапазон (30-70):(70-30). Предпочтительно соотношение полимеризат 1 : полимеризат 2 смешивают в соотношении 50:50. в зависимости от того, какие технические характеристики в каждом конкретном случае предпочтительны в конечном продукте. При этом отмечается, что для улучшения перерабатываемости предпочтительно использовать повышенное содержание разветвленного сополимера в составе сополимерной смеси, а для улучшения сцепных характеристик резины с дорогой предпочтительно использовать повышенное содержание линейного функционализированного сополимера.

На основе полученных сополимеров готовят резиновые смеси. Резиновые смеси готовятся согласно стандартным рецептурам, в которые, помимо сополимера, входят по мере необходимости и другие хорошо известные специалистам добавки, например такие как, наполнители, активаторы и ускорители вулканизации, вулканизующие агенты, различные мягчители и прочие технологические добавки. Общее содержание добавок на 100 массовых частей сополимера составляет от 40 до 60 массовых частей.

В качестве наполнителя могут быть использованы, например, технический углерод, оксиды кремния, титана, цинка и прочее.

В качестве активатора и ускорителя вулканизации могут быть использованы, например, окиси свинца, цинка, магния, ацетанилид, стеариновая кислота, сульфенамиды, дифенилгуанидин и прочие.

В качестве вулканизирующего агента могут быть использованы, например, сера, органические пероксиды и полигалогенпроизводные алкилфеноло-формальдегидные смолы, олигоэфиракрилаты и другие непредельные соединения.

В качестве мягчителей и технологических добавок могут быть использованы, например, нафтеновые масла, стеариновые и олеиновые кислоты, парафины, канифоли и прочее.

Резиновые смеси согласно изобретению могут быть получены согласно известным методикам, в частности, в соответствии с рецептурой ГОСТ Р 54555-2011 (Таблица 1). Получаемые резиновые смеси на основе смеси сополимеров согласно настоящему изобретению полностью соответствуют техническим требованиям на продукт, в частности стандартам ТУ 38.40387 и ТУ 2294-015-00148889.

При изготовлении резиновых смесей на вальцах каучук и технический углерод взвешивают с точностью до 1,0 г, серу и ускоритель вулканизации - с точностью до 0,02 г, другие ингредиенты - с точностью до 0,1 г.

При получении резиновых смесей в закрытом микросмесителе взвешивают каучук и технический углерод с точностью до 0,1 г, смесь ингредиентов - с точностью до 0,01 г, отдельно вводимые ингредиенты, при наличии таковых, - с точностью до 0,001 г.

Получаемые резиновые смеси используют в получении различных резинотехнических изделий, главным образом автомобильных шин.

Осуществление Изобретения

Далее будут описаны примеры осуществления настоящего изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только представленными примерами и того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения.

Методы испытаний, использованные для оценки свойств сополимеров, полученных заявленным способом.

1) Вязкость по Муни каучуков при 100°С (ML(1+4)100°С) определяли согласно ASTM D 1646-07 на вискозиметре Муни MV2000.

2) Молекулярно-массовые характеристики каучуков определялись методом гель-проникающей хроматографии по внутренней методике. Измерения проводились на гель-хроматографе «Breeze» фирмы «Waters» с рефрактометрическим детектором. Условия определения: банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем (HR3, HR4, HR5, HR6), позволяющий анализировать полимеры с молекулярной массой от 500 до 1*107 а.е.м.; растворитель - тетрагидрофуран, скорость потока - 1 см3/мин; температура термостата колонок и рефрактометра - 30°С; расчет - универсальная калибровка по полистирольным стандартам с использованием констант Марка-Куна-Хаувинка (для бутадиен-стирольных сополимеров К=0,00041, α=0,693). Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл.

3) Определение массовой доли связанного стирола и 1,2-звеньев в образцах бутадиен-стирольных сополимеров проводилось методом ИК-спектрометр с Фурье-преобразованием в соответствии с техническими условиями ТУ 38.40387-2007 (п. 5.8). Метод основан на измерении интенсивности полосы поглощения при 700 см-1, соответствующей колебаниям СН-группы бензольного кольца в стироле, а также полосы поглощения при 910 см-1, соответствующей колебаниям 1,2-звеньев полибутадиена. Градуировку ИК-спектрометра производят по комплексу стандартных образцов состава и микроструктуры бутадиен-стирольного статистического каучука с известными массовыми долями связанного стирола и 1,2-звеньев в бутадиеновой части цепи, установленными методом ЯМР-спектроскопии.

4) Определение содержания остаточного модификатора в полимере основано на предварительной экстракции модификатора этиловым спиртом с последующим определением на хроматографе с пламенно-ионизационным детектором. Расчет остаточного модификатора проводится по методу внутреннего стандарта.

5) Степень модификации полимера рассчитывают по формуле:

X %=(mв, г-mo, г)*100%/mв, г, где

Х - степень модификации

mв - масса введенного модифицирующего агента

mo - масса остаточного модифицирующего агента

6) Содержание активного лития в растворах литиевых катализаторов определяли методу, основанному на прямом титровании активного лития раствором изопропилового спирта в ксилоле в присутствии о-фенантролина, образующего с литийорганическими соединениями комплекс красно-оранжевого цвета.

7) Оценку эксплуатационных свойств резиновых смесей - сопротивление качению (tg δ при 60°С) проводили на анализаторе перерабатываемости резин RPA-2000 ф. «Alpha Technologies»: частота 10 Гц, амплитуда сдвига 10%, температура 60°С.

Сущность предлагаемого технического решения иллюстрируется нижеприведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Пример 1. Прототип

Процесс сополимеризации бутадиена со стиролом проводили периодическим способом в металлическом полимеризаторе объемом 10 литров, снабженным перемешивающим устройством и рубашкой для подвода и отвода тепла. В реактор подано 0,613 кг 1,3-бутадиена, 0,155 кг стирола, 4,7 кг циклогексана, 3,5 г ТМЭДА и 0.5 г пирролидина. Для инициирования процесса сополимеризации использовали 0,6 г n-BuLi. Полимеризацию проводили до достижения полной конверсии мономеров. На второй стадии добавляли 0,0087 г тетрахлорида кремния для сочетания 30% активных полимерных цепей. Продолжительность второй стадии 5 минут. На третьей стадии, продолжительность которой составила 20 минут добавлено 1,95 г гексаметилциклотрисилоксана. На четвертой стадии реакционную среду добавлено 1,95 г цетилового спирта для дезактивации всех активных полимерных цепей. Продолжительность четвертой стадии 10 минут.

Пример 2. Сравнительный

Процесс сополимеризации бутадиена со стиролом проводили периодическим способом в металлическом полимеризаторе объемом 10 литров, снабженным перемешивающим устройством и рубашкой для подвода и отвода тепла. В полимеризатор подавали предварительно подготовленную бутадиен-стирольную шихту, состоящую из 1,3-бутадиена, стирола и всего применяемого объема углеводородного растворителя. В качестве растворителя применяли смесь нефраса и циклогексана, взятых в соотношении 70:30. Массовое соотношение бутадиена и стирола в шихте 75:25. После шихты в реактор загружали каталитическую смесь - предварительно смешанные литийорганический инициатор и ЭД. В качестве литийорганического инициатора применяли н-бутиллитий (n-BuLi), расчетное количество применяемого n-BuLi составляло 5 ммоль на 1 кг мономеров. В качестве ЭД использовали ДТГФП, мольное соотношение ЭД : n-BuLi=0,6.

Пример 3. По изобретению

Процесс сополимеризации бутадиена со стиролом проводили параллельно в двух металлических полимеризаторах объемом 10 литров каждый, снабженными перемешивающими устройствами и рубашками для подвода и отвода тепла.

Для получения линейного сополимера в первый полимеризатор подавали предварительно подготовленную бутадиен-стирольную шихту, состоящую из 1,3-бутадиена, стирола и всего применяемого объема углеводородного растворителя. В качестве растворителя применяли смесь нефраса и циклогексана, взятых в соотношении 70:30. Массовое соотношение бутадиена и стирола в шихте 79:21. После подачи шихты в реактор загружали специальный мономер, в качестве которого использовали бис(диметиламино)винилметилсилан, взятый в мольном отношении бис(диметиламино)винилметилсилан к n-BuLi, равном 1. Далее подавали компоненты каталитической системы - вторичный амин, литийорганический инициатор и ЭД. В качестве вторичного амина использовали пирролидин, мольное отношение пирролидина к n-BuLi равно 1. В качестве литийорганического инициатора применяли n-BuLi, расчетное количество применяемого n-BuLi составляло 5,0 ммоль на 1 кг мономеров. В качестве ЭД применяли ТМЭДА, мольное отношение ЭД к n-BuLi равно 1,1. При достижении конверсии мономеров 98% подавали концевой модификатор, в качестве которого использовали низкомолекулярный малеинезированный полибутадиен (НМП) в мольном отношении НМП к n-BuLi равном 0,05. В результате получали линейный функционализированный сополимер.

Для получения разветвленного сополимера во второй полимеризатор подавали предварительно подготовленную бутадиен-стирольную шихту, состоящую из 1,3-бутадиена, стирола и всего применяемого объема углеводородного растворителя. В качестве растворителя применяли смесь нефраса и циклогексана, взятых в соотношении 70:30. Массовое соотношение бутадиена и стирола в шихте 79:21. После подачи шихты в реактор загружали специальный мономер, в качестве которого использовали 2-винилпиридин в мольном отношении 2-винилпиридина к n-BuLi равном 3. Далее подавали компоненты каталитической системы - вторичный амин, литийорганический инициатор и ЭД. В качестве вторичного амина использовали пирролидин, мольное отношение пирролидина к n-BuLi равно 1. В качестве литийорганического инициатора использовали н-бутиллитий (n-BuLi), в количестве 3 ммоль на 1 кг мономеров. В качестве ЭД использовали ТМЭДА, мольное отношение ЭД к n-BuLi равно 1,1. При достижении конверсии мономеров 98% и более подавали разветвляющий агент, в качестве которого использовали тетрахлорид олова в мольном отношении SnCl4 к n-BuLi равном 0,25. В результате получали разветвленный функционализированный сополимер.

Далее линейный функционализированнный и разветвленный сополимеры смешивали в массовом соотношении 1:1. В результате получали разветвленный функционализированный бутадиен-стирольный сополимер.

Пример 4.

Процесс сополимеризации проводили аналогично примеру 3 с тем отличием, что получение линейного и разветвленного полимеров осуществляли последовательно в одном полимеризационном реакторе.

При этом для получения линейного сополимера использовали концевой модификатор октаметилциклотетрасилоксан (ОМЦТС) в мольном отношении ОМЦТС к n-BuLi равном 0,1.

Для получения разветвленного сополимера в качестве инициатора использвали n-BuLi.

Полученные сополимеры передавливали в усреднитель, где осуществляли интенсивное перемешивание.

Пример 5.

Процесс сополимеризации проводили аналогично примеру 3.

В качестве инициатора использовали втор-буллитий и вторичный амин диизопропиламин. Функционализирующий агент - НМП.

Для получения разветвленного сополимера применяли специальный мономер - 4-винилпиридин и смесь разветвляющих агентов - тетрахлорид олова и гексахлорпараксилол (ГПХ) (соотношения приведены в таблице 2).

Пример 6.

Процесс сополимеризации проводили без применения специальных мономеров, в одном полимеризаторе, с последующим разделением полученного сополимера на две части, В одну часть добавляли 1,1-диметил-1-сила-2-оксациклосилоксан в качестве концевого функционализатора с получением линейного функционализированного сополимера. В другую часть добавляли смесь SnCl4 и ГПХ в качестве разветвляющего агента с получением разветвленного сополимера. Затем полученные сополимеры интенсивно перемешивали друг с другом.

Пример 7.

Процесс сополимеризации проводили аналогично примеру 4.

При этом в качестве сопряженного диена использовали изопрен, линейный полимер функционализировали по длине цепи с использованием специального мономера - бис(диметиламино)винилметилсилана, а для функционализации по концам цепи использовали гексаметилциклотрисилоксан.

Пример 8.

Процесс сополимеризации проводили аналогично примеру 3.

При этом в качестве литийорганического соединения использовали втор-BuLi, получение разветвленного сополимера проводили без применения вторичного амина, используя в качестве инициатора только втор-BuLi.

Пример 9.

Процесс сополимеризации проводили аналогично примеру 3.

Получали сополимер с высоким содержанием стирольных звеньев в полимерной цепи. Высокое содержание звеньев обусловлено применением повышенных дозировок электронодонорной добавки - тетраметилэтилендиамин (ТМЭДА). Линейный и разветвленный сополимеры содержат функциональную группу в начале полимерной цепи, полученную за счет применения в качестве инициатора литийорганического соединения - н-BuLi и вторичного амина - дибутиламина. Линейный сополимер функционализировали по длине цепи специальным мономером - бис(диэтиламино)винилметилсиланом и по концам цепей НМП. Разветвленный сополимер получали без использования специального мономера.

Пример 10.

Процесс сополимеризации проводили аналогично примеру 3.

Получали сополимер с высоким содержанием стирольных звеньев в полимерной цепи. В качестве инициатора применяли трет-бутиллитий и диизопропиламин. Для разветвления сополимера использовали смесь разветвляющих агентов (Таблица 2).

Пример 11.

Процесс сополимеризации проводили аналогично примеру 3.

Получали сополимер с высоким содержанием стирольных звеньев в полимерной цепи. В качестве инициатора применяли н-бутиллитий и пирролидин. Для разветвленного сополимера использовали 2-винилпиридин, для линейного сополимера специальный мономер не применяли.

Пример 12.

Процесс сополимеризации проводили аналогично примеру 4.

Получали сополимер с высоким содержанием стирольных звеньев в полимерной цепи. Пример 13.

Процесс сополимеризации проводили аналогично примеру 4.

Получали сополимер с целевым высоким содержанием α-метил-стирольных звеньев в полимерной цепи. Высокое содержание звеньев обусловлено применением повышенных дозировок электронодонорной добавки - ДТГФП. В качестве инициатора для линейного сополимера применяли н-бутиллитий и пирролидин, для разветвленного только н-бутиллитий. Получение разветвленного сополимера осуществляли без добавления специального мономера.

Пример 14.

Процесс сополимеризации проводили аналогично примеру 3.

Получали сополимер с высоким содержанием стирольных звеньев в полимерной цепи. В качестве инициатора применяли трет-бутиллитий и дибутиламин. Проводили разветвление по длине полимерных цепей: для линейного сополимера применением бис(диметиламино)винилметилсилана, для разветвленного - 2-винилпиридином.

Пример 15.

Процесс сополимеризации проводили аналогично примеру 4.

Получали сополимер с целевым высоким содержанием стирольных звеньев в полимерной цепи. - В качестве мономера сопряженного диена применяли изопрен, в качестве вторичного амина для инициатора использовали диизопропиламин. Проводили концевую функционализацию линейного сополимера введением 1,1-диметил-1-сила-2-оксациклосилоксана.

Пример 16.

Процесс сополимеризации проводили аналогично примеру 3.

Получали сополимер с высоким содержанием стирольных звеньев в полимерной цепи. В качестве литийорганического соединения применяли втор-бутилллитий, при получении разветвленного сополимера применяли только втор-бутилллитий без применения вторичного амина.

Пример 17.

Процесс сополимеризации проводили аналогично примеру 16 с тем отличием, что функционализацию по концам полимерных цепей линейного сополимера проводили добавлением ОМЦТС, разветвление по концам цепей проводили смесью SnCl4 и ГПХ.

Пример 18.

Процесс сополимеризации проводили аналогично примеру 3.

В качестве мономера сопряженного диена применяли пиперилен. Применяемый вторичный амин для инициатора - диизопропиламин. Для разветвленного сополимера специальный мономер не применяли.

Пример 19.

Процесс сополимеризации проводили аналогично примеру 4.

В качестве инициатора применяли н-BuLi и дибутиламин. В процессе получения линейного сополимера специальный мономер не применяли.

Пример 20.

Процесс сополимеризации проводили аналогично примеру 17 с тем отличием, что в качестве вторичного амина использовали пирролидин, а в качестве функционализирующего агента для линейного сополимера - 1,1-диметил-1-сила-2-оксациклосилоксан.

Пример 21.

Процесс сополимеризации проводили аналогично примеру 4 с тем отличием, что в качестве мономера сопряженного диена применяли изопрен. Линейный сополимер получали с добавлением специального мономера - бис(диэтиламино)винилметилсилана - и концевого модификатора НМП. Разветвленный сополимер получали с добавлением специального мономера - 3-винилпиридина.

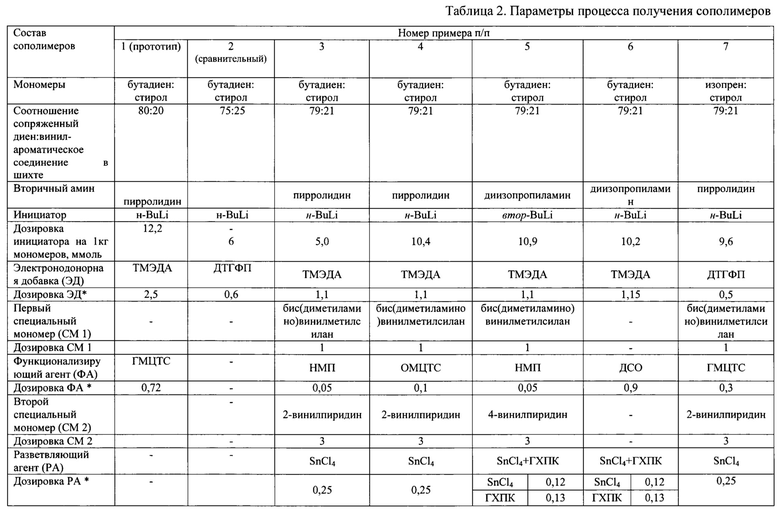

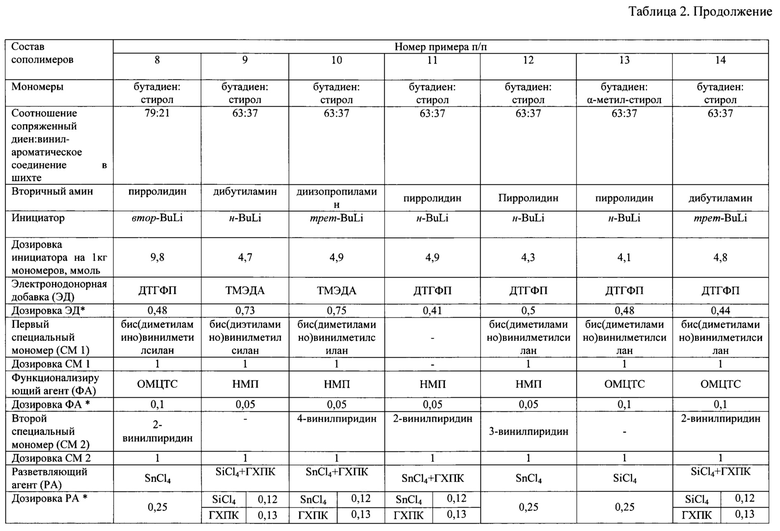

Параметры и количество компонентов способа получения сополимеров, описанные в примерах, представлены в таблице 2. Дозировки указаны на вещество, величина размерности не имеет

Список сокращений, приведенных в таблице:

ТМЭДА - N,N,N',N'-тетраметилэтилендиамин

ДТГФП - 2,2-бис-(2'-тетрагидрофурил)пропан

н-BuLi - нормальный бутиллитий

втор-BuLi - вторичный бутиллитий

трет-BuLi - третичный бутиллитий

ОМЦТС - октаметилциклотетрасилоксан

ГМЦТС - гексаметилциклотрисилоксан

ДСО - 1,1-диметил-1-сила-2-оксациклосилоксан

ГХПК - гексахлорпараксилол

SnCl4 - тетрахлорид олова

SiCl4 - тетрахлорид кремния

НМП - низкомолекулярный малеинизированный полибутадиен

Из представленных в таблицах 2 и 3 экспериментальных данных видно, что предлагаемый по изобретению способ получения разветвленных функционализированных сополимеров позволяет получать сополимеры, характеризующиеся статистическим распределением мономерных звеньев, контролируемым содержанием 1,2-звеньев, молекулярно-массовым распределением и вязкостью по Муни. Полученные сополимеры полностью соответствуют техническим требованиям на продукт.

Кроме того, сополимеры, полученные способом по изобретению, отличаются превосходным сродством с кремнекислотными наполнителями, что при переработке в резинах обеспечивает им высокие упруго-гистерезисные свойства. А именно, резиновые смеси и вулканизаты на основе данных сополимеров обладают комплексом свойств, не уступающих прототипу (пример 1) и превосходящих характеристики резиновых смесей на основе образца сравнения (пример 2). В частности отмечено улучшение показателей сопротивления качению (снижение значения tg при 60°С) и сцепления с мокрой дорогой (tg при 0°С), что напрямую влияет на качество автомобильных шин, получаемых на основе данных сополимеров, гарантируя их безопасность, улучшенную управляемость транспортного средства и снижение расхода топлива.

Также в рамках предложенного изобретения устранен ряд недостатков способов, известных из технического уровня, в частности, предложенный способ процесса получения сополимеров экологичен и не требует высоких экономических затрат за счет использования высокоэффективного и простого в получении функционализированного инициатора, а так же применения комплексного подхода к функционализации полимерных цепей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ СОПОЛИМЕРОВ НА ОСНОВЕ СОПРЯЖЕННЫХ ДИЕНОВ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2680501C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ С НИЗКИМ СОДЕРЖАНИЕМ ВИНИЛЬНЫХ ГРУПП, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ ДАННЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2762602C1 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| Способ получения модифицированных сополимеров | 2019 |

|

RU2733742C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2779762C1 |

| ФУНКЦИОНАЛИЗИРОВАННЫЙ ИНИЦИАТОР АНИОННОЙ СОПОЛИМЕРИЗАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ С ПРИМЕНЕНИЕМ ДАННОГО ИНИЦИАТОРА, И РЕЗИНОВЫЕ СМЕСИ НА ОСНОВЕ УКАЗАННЫХ СОПОЛИМЕРОВ | 2017 |

|

RU2665706C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИЕНСОДЕРЖАЩЕГО КАУЧУКА, КАУЧУК И РЕЗИНОВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2016 |

|

RU2712620C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ | 2011 |

|

RU2497837C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ | 2011 |

|

RU2487137C2 |

| СИСТЕМЫ ПОЛЯРНЫХ МОДИФИКАТОРОВ ДЛЯ БЛОК-СОПОЛИМЕРИЗАЦИИ С ВЫСОКИМ СОДЕРЖАНИЕМ ВИНИЛА | 2017 |

|

RU2719600C1 |

Настоящее изобретение относится к промышленности синтетических каучуков, применяемых в производстве шин, резинотехнических изделий, в электротехнической и других областях, а именно к функционализированным разветвленным сополимерам сопряженных диенов и винилароматических мономеров, к резиновым смесям на основе данных сополимеров и способу получения указанных сополимеров. Описан способ получения функционализированных разветвленных сополимеров путем сополимеризации сопряженных диенов и винилароматических мономеров в среде углеводородного растворителя с получением линейного функционализированного сополимера (1) и разветвленного сополимера (2) с последующим их смешением, где сополимер (1) получают необязательно в присутствии специального мономера, выбранного из замещенных винилсиланов, а именно бис(диалкиламино)винилалкилсиланов, электронодонорной добавки, инициатора, представляющего собой литийорганическое соединение, или инициатора, представляющего собой функционализированный инициатор, полученный из литийорганического соединения и вторичного амина, и добавлением, по меньшей мере, одного концевого модификатора, выбранного из силоксанов или низкомолекулярных малеинизированных полибутадиенов, и где сополимер (2) получают необязательно в присутствии специального мономера, выбранного из группы винилпиридинов, электронодонорной добавки, инициатора, представляющего собой литийорганическое соединение, или инициатора, представляющего собой функционализированный инициатор, полученный из литийорганического соединения и вторичного амина, и добавлением, по меньшей мере, одного разветвляющего агента. Также описаны сополимеры и резиновые смеси. Технический результат: предложены сополимеры с превосходным сродством с кремнекислотными наполнителями, что при переработке в резинах обеспечивает им высокие упругогистерезисные свойства, такие как сопротивление качению и сцепление с мокрой дорогой. 3 н. и 19 з.п. ф-лы, 3 табл. 21 пр.

1. Способ получения функционализированных разветвленных сополимеров путем сополимеризации сопряженных диенов и винилароматических мономеров в среде углеводородного растворителя с получением линейного функционализированного сополимера (1) и разветвленного сополимера (2) с последующим их смешением, где сополимер (1) получают необязательно в присутствии специального мономера, выбранного из замещенных винилсиланов, а именно бис(диалкиламино)винилалкилсиланов, электронодонорной добавки, инициатора, представляющего собой литийорганическое соединение, или инициатора, представляющего собой функционализированный инициатор, полученный из литийорганического соединения и вторичного амина, и добавлением, по меньшей мере, одного концевого модификатора, выбранного из силоксанов или низкомолекулярных малеинизированных полибутадиенов, и где

сополимер (2) получают необязательно в присутствии специального мономера, выбранного из группы винилпиридинов, электронодонорной добавки, инициатора, представляющего собой литийорганическое соединение, или инициатора, представляющего собой функционализированный инициатор, полученный из литийорганического соединения и вторичного амина, и добавлением, по меньшей мере, одного разветвляющего агента.

2. Способ по п. 1, в котором в качестве концевого модификатора используют циклосилоксан, выбранный из гексаметилциклотрисилоксана, октаметилциклотетрасилоксана, 1,1-диметил-1-сила-2-оксациклосилоксана, декаметилциклопентасилоксана и их смесей.

3. Способ по п. 1, в котором в качестве концевого модификатора используют октаметилциклотетрасилоксан.

4. Способ по п. 1, в котором в качестве концевого модификатора используют низкомолекулярные малеинизированные полибутадиены, имеющие среднечисловую молекулярную массу 1000-5000 г/моль.

5. Способ по п. 1, в котором в качестве концевого модификатора используют низкомолекулярный малеинизированный полибутадиен со среднечисловой молекулярной массой 2000 г/моль.

6. Способ по п. 1, в котором разветвляющий агент выбирают из группы, включающей тетрахлорид олова(IV), тетрахлорид кремния(IV), гексахлорпараксилол (ГХПК), гексахлордисилан, 1,3-бис-трихлоросиланилпропан 1,4-бис-трихлоросиланилбутан, бис-трихлоросиланилэтан, трихлорсилилбензен, и их смесей.

7. Способ по п. 1, в котором разветвляющий агент представляет собой тетрахлорид олова(IV), тетрахлорид кремния(IV), гексахлорпараксилол, гексахлордисилан бис-трихлоросиланилэтан или их смеси.

8. Способ по п. 1, в котором разветвляющий агент представляет собой тетрахлорид олова(IV), тетрахлорид кремния(IV), гексахлорпараксилол, гексахлордисилан или их смеси.

9. Способ по п. 1, в котором специальный мономер, представляющий собой замещенный винилсилан, выбирают из группы, включающей бис(диметиламино)винилметилсилан, бис(диэтиламино)винилметилсилан, бис(диметиламино)винилэтилсилан, бис(диметиламино)винилпропилсилан, бис(диэтиламино)винилбутилсилан, и их смесей.

10. Способ по п. 9, в котором замещенный винилсилан представляет собой бис(диметиламино)винилметилсилан, бис(диметиламино)винилэтилсилан или их смеси.

11. Способ по п. 9, в котором замещенный винилсилан представляет собой бис(диметиламино)винилметилсилан.

12. Способ по п. 1, в котором специальный мономер, представляющий собой винилпиридин, выбирают из 2-винилпиридина, 3-винилпиридина, 4-винилпиридина и их смесей.

13. Способ по п. 12, в котором винилпиридин представляет собой 2-винилпиридин.

14. Способ по п. 1, в котором сопряженные диены выбирают из группы, включающей 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2,3-диметил-1,3-бутадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3-метил-1,3-гептадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

15. Способ по п. 1, в котором сопряженный диен представляет собой 1,3-бутадиен или изопрен.

16. Способ по п. 1, в котором сопряженный диен представляет собой 1,3-бутадиен.

17. Способ по п. 1, в котором винилароматический углеводород выбирают из группы, включающей стирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, 1-метил-2-винилбензол, 1-метил-3-винилбензол, 1-метил-4-винилбензол, 1,4-диметил-3-винилбензол, 1,3-диметил-5-винилбензол, 1-этил-2-винилбензол, 1-этил-3-винилбензол, 1-этил-4-винилбензол, 1-этил-4-метил-3-винилбензол, 1,4-диэтил-3-винилбензол, 1-этил-3-метил-4-винилбензол.

18. Способ по п. 1, в котором винилароматический углеводород представляет собой стирол, альфа-метилстирол, дивинилбензол или диизопропенилбензол.

19. Способ по п. 1, в котором винилароматический углеводород представляет собой стирол или альфа-метилстирол.

20. Сополимеры, полученные способом по любому из пп. 1-20.

21. Сополимеры по п. 21, представляющие собой сополимеры 1,3-бутадиена и стирола.

22. Резиновые смеси, включающие сополимеры, полученные способом по любому из пп. 1-20, и подходящие добавки.

| EP 2003146 A2, 17.12.2008 | |||

| EP 2003146 A2, 17.12.2008 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕУПРУГОЙ СОСТАВЛЯЮЩЕЙ ПРИ СЖАТИИ НЕОТВЕРЖДЕННОГО КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2452951C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 2005096322 A, 26.09.2003. | |||

Авторы

Даты

2018-12-19—Публикация

2017-12-12—Подача