Область техники, к которой относится изобретение

Изобретение относится к способу получения статистических сополимеров винилароматических соединений и сопряженных диенов с заданными значениями полидисперсности и текучести при 90°С, а также к области статистических сополимеров винилароматических соединений и сопряженных диенов, применяемых в производстве шин, резинотехнических изделий, в электротехнической и других областях, посредством анионной сополимеризации винилароматических соединений и сопряженных диенов в среде углеводородного растворителя в присутствии литийорганического инициатора и электронодонорной добавки.

Уровень техники

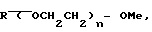

В известной заявке на патент RU 94012917 раскрыт способ получения низкомолекулярных полимеров сопряженных диенов, по которому полимеризацию сопряженных диенов проводят в среде углеводородного растворителя в присутствии катализатора, в качестве которого используют смесь н-бутиллития в количестве 0,0035-0,025 моль на 1 моль первоначального количества мономера с соединением общей формулы

где R - C1 - C4 - углеводородный радикал, n - 1,2, Me - натрий или калий, в количестве 0,1-1,0 моль на 1 моль н-бутиллития, и процесс проводят при первоначальном введении мономера сопряженного диена в количестве 20-25% масс. от его общего количества с последующим порционным введением оставшегося мономера и полимеризацией его при 60-80°С, причем каждую последующую порцию вводят при конверсии мономера по крайней мере 90% масс., и процесс проводят до конечного содержания полимера в растворе 60-70% масс. Данное техническое решение позволяет получать полимер с требуемой микроструктурой, низкой молекулярной массой при малых расходах компонентов каталитической системы.

К недостаткам указанного способа следует отнести сложность регулирования микроструктуры и молекулярно-массового распределения, а также затрудненность процессов разветвления/модификации полимера ввиду наличия алкоголятов щелочных металлов, которые используются в качестве модифицирующих добавок, а также плохую растворимость указанных добавок в алифатических углеводородах.

В патенте RU 2082723 описан способ получения бутадиен-стирольного каучука, который осуществляют путем приготовления шихты из сомономеров - бутадиена и стирола в углеводородном растворителе, проведения сополимеризации в нескольких реакторах в присутствии катализатора - литийорганического соединения и сокатализатора - калийорганического соединения. Шихту делят на два потока и подают в параллельно расположенные реакторы, перепад температур полимеризации в которых составляет от 10 до 35°C, после чего объединяют реакционные потоки и направляют в каскад последовательно соединенных реакторов. Способ включает также стабилизацию, дегазацию и сушку каучука. Сокатализатор можно вводить в углеводородном растворителе или в смеси его с толуолом при содержании толуола не более 5% масс. Целью изобретения является расширение молекулярно-массового распределения бутадиен-стирольного каучука и повышение величины сухого остатка.

Недостатком способа является использование в качестве сокатализатора пирофорного калийорганического соединения, а также низко-температурные условия проведения процесса, сложности в аппаратном оформлении схемы процесса по причине необходимости разделения потоков шихты.

В патенте RU 2200740 описан способ получения бутадиен-стирольного каучука, сущность которого заключается в том, что в качестве модифицирующей добавки используют соединение, выбранное из группы, включающей диметиловый, диэтиловый, дивиниловый эфир диэтиленгликоля, метил-, этил-, дитетрагидрофурфуриловый эфир и/или тетрагидрофурфурилат натрия, стирил-, нонилзамещенный фенолят натрия, из расчета мольного отношения к н-бутиллитию в пределах 0,05-0,8, а в качестве сочетающего агента - дивинилбензол из расчета мольного отношения к н-бутиллитию 0,1-0,6, которые подают в шихту, и процесс сополимеризации проводят до конверсии не менее 95% при температуре 30-80°С. При необходимости по достижении конверсии не менее 95% в полимеризационную систему вводят соединение, выбранное из группы, включающей тетрахлорид олова, трибутилоловохлорид, дибутилоловодихлорид, N-метил--пирролидон, 4-нитрозодифениламин, N-бутилпропионанилин, 2-хлор-4,6-бис(диэтиламин)симтриазин, 4,4-бис(дибутиламино)бензофенон, 4-диэтиламинохлорбензофенон, из расчета мольного отношения к н-бутиллитию 0,1-0,8. Изобретение позволяет получать каучук с преимущественным содержанием винильных звеньев (42-61% масс.), хорошей технологичностью при переработке.

Известный способ получения статистических эластомерных сопряженных диенов виниловых арен сополимеров разветвленной структуры, раскрытый в патенте US 6858683, включает следующие стадии: (1) анионная сополимеризация в растворе сопряженных диеновых и винилароматических мономеров, в присутствии агента сближения констант полимеризации (агентов рандомизации) и инициатора, выбранного из группы литийалкилов, причем сополимеризацию ведут до почти полного израсходования мономеров; (2) добавление к раствору со стадии (1) литийалкила в эквимолярном (1 эквимоль) или избыточном (до 4 эквимоль) молярном количестве в отношении к количеству литийалкила на стадии (1); (3) добавление к раствору полимера на стадии (2) соединения, имеющего общую формулу R-Br, при молярном соотношении между R-Br и общим количеством литийалкила в диапазоне от 0,6/1 до 1/1, предпочтительно от 0,7/1 до 0,9/1, с получением, таким образом, разветвленного сополимера.

Однако использование в качестве разветвляющего агента хлоридов олова (патент RU 2200740) и применение алкилбромидов и тетрахлорида кремния (патент US 6858683) усложняет технологическую схему, т.к. требуется наличие соответствующих узлов хранения и дозировки вышеуказанных агентов.

В патенте RU 2382792 описан способ получения полибутадиена и сополимеров бутадиена со стиролом, по которому полибутадиен и сополимеры бутадиена со стиролом получают непрерывной полимеризацией в среде углеводородного растворителя в присутствии катализатора. Катализатор - литийорганическое соединение в комплексе с модифицирующей добавкой - лапрамолатом щелочного металла, которую получают взаимодействием лапрамола с металлическим натрием (калием), либо взаимодействием лапрамола с гидроксидом натрия (калия.) Способ получения полибутадиена и сополимеров бутадиена со стиролом позволяет уменьшить расход литийорганического инициатора, получать гомо- и сополимеры с различным содержанием 1,2-звеньев, с различной молекулярной массой и полидисперсностью.

Недостатком указанного решения является затрудненность процесса разветвления полимера из-за содержания в реакционной среде алкоголятов щелочных металлов, т.к. лапромолат натрия (калия) будет взаимодействовать с разветвляющим агентом.

Патент RU 2405000 раскрывает способ получения полимеров бутадиена и сополимеров бутадиена со стиролом полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии литийорганического инициатора и алкоголятов металлов 1 и 2 групп Периодической системы Д.И. Менделеева в качестве модификаторов, включающий стадии получения углеводородного раствора «живущего» полимера, разветвления «живущего» полимера, отличающийся тем, что стадию разветвления «живущего» полимера осуществляют выдержкой углеводородного раствора «живущего» полимера при температурах 60-110°С в течение 10-60 минут до образования полибутадиена или сополимера бутадиена со стиролом с заданной динамической вязкостью 5,43% раствора в толуоле от 50 до 250 МПа·с. Технический результат - получение полибутадиена или сополимеров бутадиена со стиролом с узким молекулярно-массовым распределением и регулируемой динамической вязкостью 5,43% раствора полимера или сополимера в толуоле при заданных значениях вязкости по Муни.

Однако применение в качестве электронодонорной добавки алкоголятов щелочных и щелочноземельных металлов вызывает трудности при переработке каучука, а также ограничивает возможность получения разветвленного полимера.

Патент RU 2501816 раскрывает стирол-бутадиеновые полимеры со стирольным градиентом и способы изготовления таковых, где упомянутый способ включает: (A) добавление менее чем 60 массовых процентов общего количества бутадиена, используемого в полимеризации, в реактор, содержащий все количество стирола, используемого в полимеризации, и растворитель; (B) добавление, по меньшей мере, одного инициатора в реактор, и обеспечение условий для протекания реакции за время t; (C) добавление остального количества бутадиена в реактор двумя или несколькими отдельными введениями; и, где для каждого последующего введения бутадиена, количество вводимого бутадиена составляет величину, меньшую, чем количество бутадиена, добавляемого в реактор непосредственно до этого введения, или равную количеству бутадиена, добавляемого в реактор непосредственно до этого введения; причем для каждого введения бутадиена, бутадиен добавляют в течение времени, tnc, и после каждого введения, обеспечивают протекание реакции в течение времени, tnr, где n представляет собой число введений бутадиена, и где полимер содержит полимерные цепи, имеющие более высокое содержание стирола в направлении к середине полимерных цепей, и более низкое содержание стирола на концах цепей. Технический результат - получение специальной структуры каучука.

Однако данный способ сополимеризации многостадиен, сложен с точки зрения аппаратного оснащения и требует повышенного расхода инициатора - бутиллития, а также имеет сложности в части регулирования микроструктуры полимера.

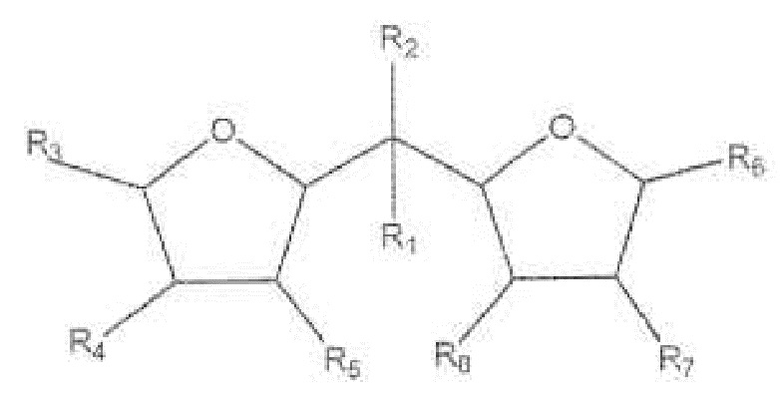

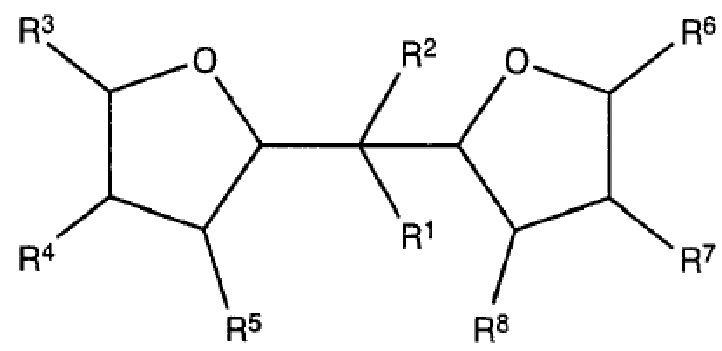

Известный патент US 9243099 описывает бутадиен-стирольные полимеры с низким содержанием винильных звеньев и способ их получения. Изобретение относится к способу получения полимера путем непрерывной полимеризации стирола и 1,3-бутадиена в присутствии инициатора, в качестве которого выступают литийорганические соединения, и, по меньшей мере, одного полярного агента. Указанный полярный агент выбирают из соединений представленных общей формулой:

,

,

где R1 и R2 представляют собой независимо друг от друга алкил, предпочтительно С1-С4 алкил; R3, R4, R5, R6, R7 и R8 - независимо друг от друга являются радикалом, выбранным из водорода или алкила, предпочтительно водорода или С1-С4 алкила. Получаемый полимер характеризуется молекулярно-массовым распределением от 1,5 до 3,0, среднечисловой молекулярной массой от 70000 до 500000 г/моль и вязкостью по Муни от 30 до 90.

Недостатком данного способа является то, что при непрерывном способе сополимеризации мономеров затруднено выдерживание соотношения литийорганический инициатор: электронодонорная добавка, что в конечном итоге приводит к получению полимера с широким разбросом по содержанию 1,2-звеньев.

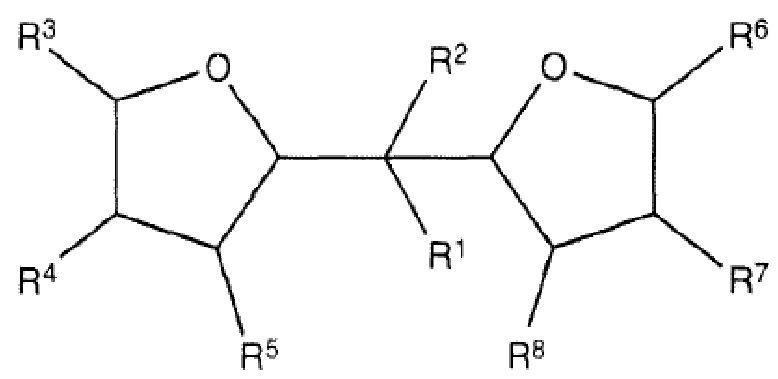

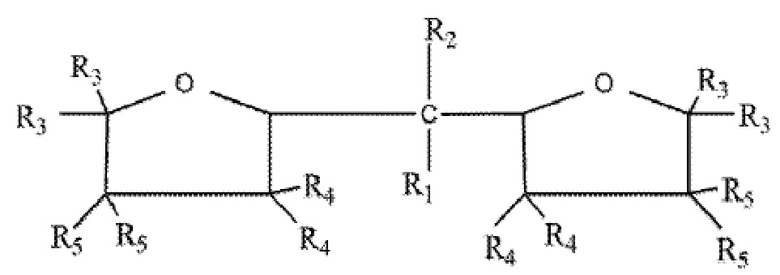

Из патента EP 2495266 известен бутадиен-стирольный каучук с высоким содержанием винила и стирола и способ его получения, который осуществляют путем полимеризации мономеров в присутствии литийорганического инициатора и полярного агента, представленного общей формулой:

,

,

где R1 и R2 - независимо друг от друга представляют собой алкильную группу; R3, R4, R5, R6 и R7 - независимо друг от друга представляют алкильную группу и водород. В качестве алкильной группы используют соединения, выбранные из группы, включающей: метил, этил, пропил, изопропил, циклопропил, бутил, изобутил, трет-бутил, втор-бутил, циклобутил и др.

Полимеризацию осуществляют в углеводородном растворителе при температуре менее 80°С. Стирол добавляют в реакционную смесь в количестве более 40 мас. % от общего содержания мономеров.

В одном из вариантов осуществления изобретения полимер получают в реакторе периодического действия, молекулярно-массовое распределение такого полимера составляет 1,05-2,0, предпочтительно 1,1-1,8, более предпочтительно 1,2-1,6. Также полимер может быть получен непрерывной полимеризацией, в этом случае молекулярно-массовое распределение полимера составляет 1,5-2,5, предпочтительно 1,6-2,4, более предпочтительно 1,8-2,2. Вязкости по Муни полученных полимеров находится в диапазоне 20-150.

Недостатком данного способа в случае непрерывного способа осуществления процесса является сложность регулирования микроструктуры полимера, высокая вероятность образования блочного стирола, а периодического способа - низкая производительность.

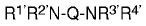

В патенте EP 2495267 описан бутадиен-стирольный каучук с высоким содержанием винила и стирола и способы его получения путем полимеризации мономеров в углеводородном растворителе при температуре 10-80°С в присутствии литийорганического инициатора и двух отличных друг от друга полярных агентов.

Первый полярный агент представлен формулой:

;

;

второй полярный агент представлен следующей формулой:

,

,

где R1', R2', R3' и R4' - независимо друг от друга представляют собой соединения, выбранные из группы включающей алкильную группу и водород; Q - содержит алкиленовую группу -(СН2)n, где n=2-3; R1 и R2 - независимо друг от друга представляют алкильную группу, предпочтительно метил; R3, R4, R5, R6, R7 и R8 - независимо друг от друга представляют алкильную группу и водород.

У полученного согласно настоящему изобретению полимера молекулярно-массовое распределение составляет от 1,05 до 1,8. Процесс полимеризации характеризуется высокой конверсией мономеров (в некоторых примерах - более 99%) и небольшим временем реакции (в некоторых примерах - менее 3 ч).

Однако применение одновременно двух электронодонорных добавок приводит к нестабильности процесса полимеризации, проявляющейся в колебаниях расхода каталитической системы и, как следствие, неустойчивости значений вязкости по Муни и микроструктуры в полученном полимере.

Патент EP 2516410 описывает улучшенную композицию винильного модификатора и способ использования такой композиции. В данном патенте представлена композиция на основе оксоланильного соединения, которая содержит определенное количество мезо-изомера одного или более оксоланильного соединения, выбранного из группы, включающей соединения общей формулы:

,

,

где R1 и R2 независимо представляют собой водород или алкильную группу, и общее количество атомов углерода в группе -CR1R2 - находится в диапазоне от 1 до 9; R3, R4 и R5 независимо представляют собой -Н или -CnH2n+1, где n=1-6.

Процесс проводят при температуре 85-120°С в присутствии литийорганического инициатора.

В полимеризации помимо диенового мономера могут также принимать участие винилароматические мономеры. В качестве сопряженных диенов используют соединения, выбранные из группы, включающей в частности: 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен, 1,3-гексадиен, 2-метил-1,3-пентадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, 3-бутил-1,3-октадиен, фенил-1,3-бутадиен и их смесь.

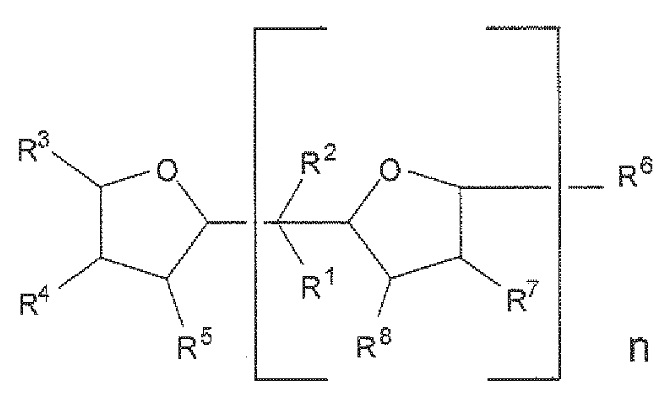

Из заявки WO 2013139378 известны модифицированные полимерные композиции. В заявке описан способ получения модифицированного эластомерного полимера. Заявленный способ включает стадию полимеризации не менее одного сопряженного диена и, необязательно, одного или более винилароматического соединения с получением «живого» анионного полимера. Полимеризацию проводят в органическом растворителе при температуре 110°С или менее в присутствии анионного инициатора и соединения, представленного формулой (1):

(1),

(1),

где О - кислород; R1 и R2 - независимо друг от друга представляют водород или С1-С4 алкильную группу; R3, R4, R5, R6, R7 и R8 - независимо друг от друга представляют водород или С1-С6 алкильную группу, n=1-4, предпочтительно n=1. При этом молярное отношение инициатора и указанного выше соединения (1) составляет 0,15-10. Подходящим соединением (1) является ди(тетрагидрофурил)пропан или его производные. Соединение формулы (1), а именно ди(тетрагидрофурил)пропан или его производные, регулирует распределение в композиции винилового мономера, как дополнительного сомономера, а также регулирует распределение и количество 1,2-полибутадиеновых звеньев в полимере и выступает таким образом в качестве агента сближения констант полимеризации (агента рандомизации). Помимо этого полярное соединение (1) ускоряет скорость полимеризации.

Также способ включает полимеризацию одного сопряженного диена, например, 1,3-бутадиена или изопрена с винилароматическим мономером, например, стиролом или 4-метилстиролом; и/или дивинилбензолом, с получением статистического, блок, со- или терполимера.

Недостатком вышеприведенных двух способов является узкое молекулярно-массовое распределение порядка 1,2-1,5 единиц и, как следствие, плохая перерабатываемость получаемого каучука. Повышенные энергетические затраты по причине проведения процесса полимеризации при высоких температурах.

Наиболее близким по технической сущности и достигаемому результату является известный способ получения бутадиен-стирольного каучука, раскрытый в патенте RU 2206581, сущность которого заключается в том, что процесс сополимеризации проводят в несколько стадий, причем на первой стадии в шихту с начальной концентрацией сомономеров 10-20 мас.% при соотношении бутадиен:стирол в пределах от 85:15 до 60:40 по массе вводят н-бутиллитий из расчета 20-60 моль на одну тонну мономеров и модифицирующую добавку, выбранную из группы, включающей диметиловый-, диэтиловый-, дивиниловый- эфир диэтиленгликоля, метил-, этил-, ди-тетрагидрофурфуриловый эфир из расчета мольного отношения к н-бутиллитию в пределах 0,1-0,8, проводят процесс полимеризации до конверсии не менее 95%, на второй стадии вводят дивинилбензол из расчета мольного отношения к н-бутиллитию от 0,1 до 0,6, выдерживают, по крайне мере, 2 мин, на третьей стадии дополнительно подают ту же шихту из расчета массового отношения к первоначальному количеству в пределах от 1:1 до 6:1 и модифицирующую добавку, выбранную из группы, включающей тетрагидрофурфурилат калия, стирил- или нонилзамещенный фенолят калия в виде толуольного раствора из расчета мольного отношения калий-литий от 0,01 до 0,1, проводят процесс до конверсии не менее 95%, при этом температура каждой стадии 20-60°С. При необходимости на четвертой стадии вводят стирол в количестве 3-15% мас. от общего количества сомономеров, поданных в систему на первой и третьей стадиях, и проводят процесс еще до конверсии стирола не менее 95%. Способ позволяет получать бутадиен-стирольный каучук с преимущественным содержанием 1,2-звеньев статистического или статистически-блочного строения (если в конце вводят стирол), с широким молекулярно-массовым распределением и повышенным значением коэффициента трения с мокрой поверхностью.

Недостатком указанного способа является разветвление полимера дивинилбензолом, что способствует увеличению гелеобразования в процессе полимеризации и может привести к неконтролируемому росту молекулярной массы, что, в свою очередь, негативно сказывается на оборудовании и продолжительности процесса. Также способ сложен в технологическом исполнении, т.к. является многостадийным (требуется проведение процесса в четыре стадии).

Краткое описание изобретения

Технической задачей, решаемой настоящим изобретением, является упрощение технологии получения (в сравнении с прототипом) сополимера винилароматических соединений и сопряженных диенов и усовершенствование процесса его выделения, улучшение перерабатываемости получаемого каучука.

Поставленная задача достигается при помощи способа анионной сополимеризации винилароматических соединений и сопряженных диенов в среде углеводородного растворителя в присутствии литийорганического инициатора и электронодонорной добавки (здесь и далее - ЭД), содержащей в своей структуре не менее двух гетероатомов, причем ЭД в реакционную среду подается дробно в два приема: первую порцию ЭД подают в начале процесса, и количество первой порции составляет от 70 до 90% от всего применяемого количества ЭД, а вторую порцию подают при конверсии мономеров от 70 до 90%, и количество второй порции составляет от 10 до 30% от всего применяемого количества ЭД.

В другом своем аспекте настоящее изобретение касается статистического сополимера винилароматического соединения и сопряженного диена, который получен вышеуказанным способом.

Изобретение касается также резиновой композиции, содержащей такой статистический сополимер. Резиновая композиция по изобретению может использоваться для шин, в частности, протекторов шин, а также для резинотехнических изделий, в электротехнической и других областях.

Технический результат, обеспечиваемый настоящим изобретением, состоит в сокращении, по сравнению с прототипом, общего числа стадий получения сополимера, а именно отсутствие стадии разветвления (введения дивинилбензола), проводимой для расширения пределов полидисперсности сополимера; отсутствие стадий дополнительной подачи шихты и стирола; получение статистических сополимеров винилароматических соединений и сопряженных диенов с заданными значениями полидисперсности в пределах от 1,3 до 2,3 единиц и заданными значениями вязкости по Муни и содержанием 1,2-звеньев. Изобретение обеспечивает снижение текучести сополимеров при 90°С в 4-6 раз.

При этом свойства резиновых смесей на основе полученных способом по изобретению сополимеров соответствуют техническим требованиям на продукт, в частности стандарту ASTM D 3182-89, что демонстрируют полученные показатели сопротивления качению, физико-механические характеристики и потери объема при истирании.

Подробное описание изобретения

Согласно настоящему изобретению, предлагается способ анионной сополимеризации винилароматических соединений и сопряженных диенов анионной сополимеризации винилароматических соединений и сопряженных диенов в среде углеводородного растворителя в присутствии литийорганического инициатора и электронодонорной добавки (ЭД). При этом в качестве ЭД применяют соединения, содержащие в своей структуре не менее двух гетероатомов. При этом подачу ЭД в реакционную среду осуществляют в два приема. Первую порцию ЭД подают в начале процесса, а вторую порцию подают при достижении уровня конверсии мономеров от 70 до 90%. Количество первой порции составляет от 70 до 90%, а количество второй порции - от 10 до 30% от всего применяемого количества ЭД.

В качестве ЭД в настоящем изобретении применяются соединения, содержащие в своей структуре не менее двух гетероатомов, являющиеся бидентантными, тридентантными и т.д. лигандами и хелатирующие литий с образованием реакционноспособных комплексов. ЭД с одним гетероатомом, являющиеся монодентантным лигандом, координируются к литию, образуя менее реакционноспособный комплекс. Поэтому является предпочтительным применение ЭД, содержащих в своей структуре не менее двух гетероатомов, в процессе анионной сополимеризации винилароматических соединений и сопряженных диенов по сравнению с ЭД с одним гетероатомом. Общеизвестно, что бидентантные лиганды, такие как дитетрагидрофурфурилпропан, N,N,N',N'-тетраметилэтилендиамин и тетрагидрофурфуриловые эфиры, координируются к литию по бидентантному механизму с образованием реакционноспособных комплексов (см., в частности, «Are d0 ML6 complexes always octahedral? The x-ray structure of trigonal-prismatic [Li(tmed)]2[ZrMe6])» Paige M. Morse, Gregory S. Girolami from J. Am. Chem. Soc., 1989, 111 (11), pp 4114-4116).

Помимо этого, в случае недостатка электронодонорной добавки одна молекула ЭД координируется к двум молекулам LiBu, так что образуются менее реакционноспособные комплексы ЭД*2LiBu, которые инициируют процесс полимеризации. В случае применения эквимолярных количеств ЭД к литию образуются более реакционноспособные комплексы состава ЭД*LiBu.

В качестве ЭД в способе согласно изобретению могут применяться, в частности, такие соединения, как диметиловый эфир этиленгликоля (моноглим), диметиловый эфир диэтиленгликоля (диглим), дитетрагидрофурфурилпропан (ДТГФП), N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), метилтетрагидрофурфуриловый эфир, этилтетрагидрофурфуриловый эфир, пропилтетрагидрофурфуриловый эфир, бутилтетрагидрофурфуриловый эфир, изопропилтетрагидрофурфуриловый эфир, вторбутилтетрагидрофурфуриловый эфир, изобутилтетрагидрофурфуриловый эфир, третбутилтетрагидрофурфуриловый эфир, пентилтетрагидрофурфуриловый эфир, гексилтетрагидрофурфуриловый эфир, метилтретбутиловый эфир этиленгликоля, этилтретбутиловый эфир этиленгликоля (ЭТБЭЭГ), дитетрагидрофурфуриловый эфир, диэтиловый эфир диэтиленгликоля, дипропиловый эфир диэтиленгликоля, диизопропиловый эфир диэтиленгликоля, дибутиловый эфир диэтиленгликоля, диизобутиловый эфир диэтиленгликоля или их смеси.

Предпочтительно использование ДТГФП, ТМЭДА, метилтетрагидрофурфурилового эфира, диметилового эфира этиленгликоля, этилтретбутилового эфира этиленгликоля, дитетрагидрофурфурилового эфира или их смеси.

Наиболее предпочтительно в качестве ЭД использовать ДТГФП, ТМЭДА, этилтретбутиловый эфир этиленгликоля или их смеси.

Подача ЭД согласно изобретению осуществляется дробно, а именно в два приема. Подача ЭД более чем в два приема ведет к увеличению капитальных и операционных затрат и усложнению технологической схемы при том же техническом результате.

Величина первой порции применяемого ЭД составляет от 70 до 90% от всего применяемого количества. Подавать в первую порцию ЭД в количестве менее 70% нецелесообразно, так как процесс сополимеризации проходит при недостатке ЭД и, как следствие, полученный сополимер имеет пониженные значения содержания диеновых 1,2-звеньев, поскольку в данном случае процесс полимеризации сопряженного диена протекает главным образом по механизму 1,4-присоединения. Также отмечается пониженное содержание связанного винилароматического соединения, так как часть винилароматического соединения не вступает в процесс сополимеризации и не входит в структуру макромолекулы. В результате микроструктура сополимера не отвечает требованиям спецификации на продукт. Подача в первой порции более 90% ЭД лишает возможности осуществлять контроль величины полидисперсности, т.к. процесс протекает практически на всем применяемом количестве ЭД.

Предпочтительно величина первой порции ЭД составляет от 75 до 90% от всего применяемого количества. В наиболее предпочтительном варианте осуществления изобретения величина первой порции составляет от 75 до 80% от всего применяемого количества ЭД.

Величина второй порции ЭД предпочтительно составляет от 10 до 25% от всего применяемого количества. В наиболее предпочтительном варианте осуществления изобретения величина второй порции составляет от 20 до 25% от всего применяемого количества ЭД.

Вторую порцию ЭД подают по достижении величины конверсии мономеров от 70 до 90%. При подаче второй порции при конверсии менее 70% невозможно получить сополимер требуемой микроструктуры, а подача второй порции по достижении конверсии более 90% не имеет смысла, т.к. процесс сополимеризации уже практически завершен.

Предпочтительно подавать вторую порцию ЭД по достижении конверсии мономеров от 75 до 85%.

Наиболее предпочтительно подавать вторую порцию ЭД по достижении конверсии мономеров от 80 до 85%.

В качестве винилароматических соединений в способе согласно изобретению могут применяться стирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, 1-метил-2-винилбензол, 1-метил-3-винилбензол, 1-метил-4-винилбензол, 1,4-диметил-3-винилбензол, 1,3-диметил-5-винилбензол, 1-этил-2-винилбензол, 1-этил-3-винилбензол, 1-этил-4-винилбензол, 1-этил-4-метил-3-винилбензол, 1,4-диэтил-3-винилбензол, 1-этил-3-метил-4-винилбензол.

Предпочтительным является применение в качестве винилароматических соединений стирола, альфа-метилстирола, дивинилбензола, диизопропенилбензола.

Наиболее предпочтительным является применение в качестве винилароматических соединений стирола и альфа-метилстирола.

В качестве сопряженных диенов в способе согласно изобретению могут быть использованы 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен.

Наиболее предпочтительно в качестве сопряженных диенов использовать 1,3-бутадиен и изопрен.

В качестве литийорганических инициаторов в способе согласно изобретению могут применяться этиллитий, изопропиллитий, н-бутиллитий, трет-бутиллитий, фениллитий, 2-нафтиллитий, 4-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий.

Наиболее предпочтительно в качестве литийорганических инициаторов использовать н-бутиллитий.

В качестве углеводородного растворителя применяют алифатические растворители или их смеси.

Предпочтительно в качестве углеводородного растворителя использовать смесь циклогексана и бензиновых фракций.

Наиболее предпочтительно в качестве углеводородного растворителя применять смесь циклогексана и нефраса в соотношении (65-70):(30-35), причем нефрас представляет собой гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С.

Процесс получения сополимеров сопряженных диенов и винилароматических соединений может осуществляться в непрерывном или периодическом режиме. Непрерывный процесс сополимеризации обычно проводят в двух и более металлических реакторах (полимеризаторах). Предпочтительно непрерывный процесс сополимеризации ведут в 3-6 металлических полимеризаторах. Периодический процесс осуществляют в одном стальном реакторе. Все реакторы снабжены перемешивающими устройствами и рубашками для подвода и отвода тепла. В начале процесса в полимеризатор подают шихту, состоящую из всего расчетного количества сопряженного диена, всего применяемого количества винилароматического мономера и всего объема углеводородного растворителя. В лабораторных условиях шихту готовят заранее в отдельном аппарате и переносят в реактор полимеризации или получают in situ в полимеризаторе. Подобно этому, при осуществлении полимеризации в промышленных масштабах шихту готовят в статическом смесителе проточного типа в случае непрерывного проведения процесса либо получают in situ при осуществлении сополимеризации периодическим способом, путем подачи отдельных компонентов шихты в реактор и смешивания их непосредственно в реакторе полимеризации. После шихты в реактор загружают каталитическую систему, содержащую первую порцию ЭД в количестве от 70 до 90% от всего расчетного количества и весь расчетный объем литийорганического инициатора. Мольное отношение ЭД к литийорганическому инициатору составляет от 0,3 до 2,0. Предпочтительно мольное отношение ЭД к литийорганическому инициатору составляет от 0,5 до 1,5. Также возможно проводить загрузку ЭД и инициатора по отдельности, но в этом случае важен порядок загрузки, а именно: необходимо сначала подавать ЭД, а затем инициатор. Такой порядок предпочтителен, т.к. в противном случае велика вероятность начала процесса полимеризации на литийорганическом инициаторе, что приведет к повышенной микроблочности сополимера. Температура реакционной среды на начало процесса составляет 20-30°С. По мере протекания реакции сополимеризации температура реакционной смеси увеличивается до 70-100°С за счет саморазогрева среды.

Массовые соотношения сопряженного диена и винилароматического соединения в шихте по предлагаемому способу обычно находятся в диапазоне отношений от 60:40 до 85:15.

Предпочтительные массовые соотношения сопряженного диена и винилароматического соединения составляют от 60:40 до 80:20.

Наиболее предпочтительные массовые соотношения сопряженного диена и винилароматического соединения по предлагаемому способу составляют от 60:40 до 75:25.

По достижении конверсии мономеров от 70 до 90% в реакционную среду подают вторую порцию ЭД в количестве от 10 до 30% от всей расчетной величины. Величину первой и второй порции ЭД выбирают исходя из целевого значения полидисперсности сополимера. Чем ниже величина первой порции ЭД, тем шире значение полидисперсности. После подачи второй порции ЭД процесс ведут до практически полной конверсии, т.е. примерно до 98-100% конверсии. По достижении указанной конверсии полимеризат обычно стабилизируют антиоксидантом, далее направляют на дегазацию, а затем сушат до содержания влаги не более 0,8% масс.

Полученные сополимеры характеризуются значениями полидисперсности от 1,3 до 2,3 единиц, значением текучести при 90°С от 5 до 50 мм/час и обладают заданными значениями вязкости по Муни, находящимися в диапазоне от 10 до 200 усл. единиц Муни, в предпочтительном варианте от 42 до 65 усл. единиц Муни, и содержанием 1,2-звеньев, требуемыми согласно технической спецификации на продукт.

В предпочтительном варианте осуществления изобретения сополимеры имеют полидисперсность от 1,5 до 2,3 единиц.

В наиболее предпочтительном варианте полидисперсность сополимеров составляет от 1,8 до 2,2 единиц.

Предпочтительно сополимеры, полученные способом по изобретению, обладают текучестью при 90°С от 5 до 40 мм/час.

Наиболее предпочтительно текучесть при 90°С составляет от 10 до 25 мм/час.

При этом значения текучести сополимера при 90°С являются оптимальными, так как при текучести ниже 5 мм/час сополимер является слишком жестким, так что его трудно выделять, а также возникают отклонения по другим ключевым параметрам. При значении текучести выше 50 мм/час каучук налипает на механические детали конвейерных сушилок, что приводит к выходу оборудования из строя. Кроме того, брикеты из такого сополимера не держат первоначальную форму и теряют товарный вид.

Как было установлено авторами настоящего изобретения, описанный выше подход, используемый при полимеризации в способе согласно настоящему изобретению, позволяет снизить текучесть при 90°С в 4-6 раз, а также регулировать свойства получаемых сополимеров - получать каучук со значением полидисперсности от 1,3 до 2,3 единиц при том, что значения вязкости по Муни и содержание 1,2-звеньев не изменяются и полностью соответствуют техническим требованиям.

В контексте настоящего изобретения под термином «каучук» подразумевают синтетические эластомерные (со)полимеры, способные перерабатываться в резину путем вулканизации. В частности, в дальнейшем описании и примерах термин «каучуки» может относиться к сополимерам согласно настоящему изобретению, (со)полимерам, используемым в сравнительных примерах и т.п.

Резиновые смеси согласно изобретению могут быть получены, в частности, в соответствии с рецептурой ГОСТ Р 54555-2011. Полученные резиновые смеси полностью соответствуют техническим требованиям на продукт, в частности стандарту ASTM D 3182-89.

Рецептура резиновых смесей

- с головкой кулачкового типа

- с головкой типа Бенбери

0,41

0,46

При изготовлении смесей на вальцах каучук и технический углерод взвешивают с точностью до 1,0 г, серу и ускоритель вулканизации - с точностью до 0,02 г, другие ингредиенты - с точностью до 0,1 г.

При изготовлении смесей в закрытом микросмесителе взвешивают каучук и технический углерод с точностью до 0,1 г, смесь ингредиентов - с точностью до 0,01 г, отдельно вводимые ингредиенты, при наличии таковых, - с точностью до 0,001 г.

Примеры осуществления изобретения

Далее будут описаны примеры осуществления настоящего изобретения. При этом изобретение не ограничивается только представленными примерами, и специалистам в данной области будет ясно, что того же эффекта можно добиться и в иных вариантах осуществления, не выходящих за рамки сущности заявленного изобретения, и/или с использованием эквивалентных признаков изобретения.

Далее описаны методы испытаний, использовавшиеся для оценки свойств сополимеров, полученных заявленным способом.

1) Вязкость по Муни каучуков при 100°С (ML(1+4)100 °С) определяли согласно ASTM D 1646-07 на вискозиметре Муни MV2000.

2) Молекулярно-массовые характеристики каучуков определялись методом гель-проникающей хроматографии по внутренней методике. Измерения проводились на гель-хроматографе «Breeze» фирмы «Waters» с рефрактометрическим детектором. Условия определения: банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем (HR3, HR4, HR5, HR6), позволяющий анализировать полимеры с молекулярной массой от 500 до 1*107 а.е.м.; растворитель - тетрагидрофуран, скорость потока - 1 см3/мин; температура термостата колонок и рефрактометра - 30°С; расчет - универсальная калибровка по полистирольным стандартам с использованием констант Марка-Куна-Хаувинка (для бутадиен-стирольных каучуков К=0,00041, α=0,693). Образцы каучука растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл.

3) Определение массовой доли связанного стирола и 1,2-звеньев в образцах бутадиен-стирольных каучуков проводилось методом ИК-спектрометр с Фурье-преобразованием в соответствии с техническими условиями ТУ 38.40387-2007 (п.5.8). Метод основан на измерении интенсивности полосы поглощения при 700 см-1, соответствующей колебаниям СН-группы бензольного кольца в стироле, а также полосы поглощения при 910 см-1, соответствующей колебаниям 1,2-звеньев полибутадиена. Градуировку ИК-спектрометра производят по комплексу стандартных образцов состава и микроструктуры бутадиен-стирольного статистического каучука с известными массовыми долями связанного стирола и 1,2-звеньев в бутадиеновой части цепи, установленными методом ЯМР-спектроскопии.

4) Текучесть каучуков определяли на пластометре модели GT-7060-SA при температуре 90°С. Образец готовили в соответствии с ГОСТ 415-75, затем помещали в предварительно прогретый до 90°С пластометр и замеряли время, за которое образец будет деформирован сжимающими платформами пластометра с величины 8 мм до величины 4 мм.

5) Пластичность каучуков определяли согласно ГОСТ 415-75 «Каучуки и резиновые смеси. Метод определения пластоэластических свойств на пластометре».

6) Вулканизационные характеристики резиновых смесей определяли по ASTM D 5289-07 на анализаторe перерабатываемости резин RPA-2000 ф. «Аlpha Тechnologies»: температура 160°С, частота колебаний 1,7 Гц, амплитуда колебаний 0,5°, время 30 минут.

7) Оценку эксплуатационных свойств резиновых смесей - сопротивление качению (tg δ при 60°С) проводили на анализаторe перерабатываемости резин RPA-2000 ф. «Аlpha Тechnologies»: частота 10 Гц, амплитуда сдвига 10%, температура 60°С.

8) Физико-механические показатели резин определяли по ASTM D 412-06 на разрывной машине Т 2020.

9) Потери объема при истирании ГОСТ 23509-79 «Резина. Метод определения сопротивления истиранию при скольжении по возобновляемой поверхности».

Пример 1 (сравнительный): по прототипу.

В металлический реактор емкостью 3 литра, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой для поддержания температуры, вводили шихту, состоящую из 900 г н-гексана, предварительно осушенного и обескислороженного, 85 г бутадиена и 15 г стирола, метилтетрагидрофурфуриловый эфир из расчета мольного отношения к н-бутиллитию= 0,3 в виде раствора в гексане (концентрация 0,4 моль/л), гексановый раствор н-бутиллития (концентрация 0,3 моль/л) из расчета 20 моль на одну тонну мономеров и при температуре 60°С проводили процесс полимеризации до конверсии 96%. Далее подавали гексановый раствор дивинилбензола (ДВБ) (концентрацией 12 г/л) из расчета мольного отношения ДВБ/н-BuLi=0,1, выдерживают в течение 60 минут и подавали шихту в количестве 1000 г, содержащую 900 г гексана, 85 г бутадиена, 15 г стирола, в которую предварительно введен толуольный раствор (концентрацией 0,25 моль/л) стирилзамещенного фенолята калия (ВС-11, ROK) из расчета мольного отношения RОК/BuLi=0,1, и при той же температуре проводили полимеризацию до конверсии 97%.

Был получен статистический бутадиен-стирольный каучук с вязкостью по Муни - 50 усл. ед. Муни, содержанием 1,2-звеньев - 55,4% масс., содержанием связанного стирола - 14,2% мас., полидисперсностью - 3,05.

Пример 2 (сравнительный). Подача ЭД одной порцией

Процесс полимеризации бутадиена со стиролом проводили периодическим способом в металлическом полимеризаторе объемом 3 литра, снабженным перемешивающим устройством и рубашкой для подвода и отвода тепла. В полимеризатор подавали предварительно подготовленную бутадиен-стирольную шихту, состоящую из бутадиена-1,3, стирола и всего применяемого объема углеводородного растворителя. В качестве растворителя применяли смесь циклогексан:нефрас, взятые в соотношении 65:35. Массовое соотношение бутадиена и стирола в шихте 75:25. После шихты в реактор загружали каталитическую смесь - предварительно смешанные литийорганический инициатор и ЭД. В качестве литийорганического инициатора применяли н-бутиллитий (n-BuLi), соотношение n-BuLi/1 кг мономеров 5 ммоль/кг. В качестве ЭД применяли дитетрагидрофурилпропан (ДТГФП), мольное соотношение ЭД/n-BuLi=0,6. Таким образом, все применяемое количество ДТГФП подавалось в полимеризатор в один прием. Температура полимеризации составила 60℃. В результате получен сополимер с полидисперсностью 1,32 единиц, содержание 1,2 звеньев - 63,6% масс., текучесть сополимера при 90°С составила 117 мм/час.

Пример 3 (сравнительный). Применение ЭД с одним гетероатомом

Процесс проводили аналогично примеру 2 с тем отличием, что в качестве ЭД использовали тетрагидрофуран (ТГФ). Причем подачу ЭД осуществляли дробно в две порции. Первую порцию, составлявшую 75% от всего применяемого количества ЭД, подавали в составе каталитической смеси, а вторую порцию в количестве 25% от всего применяемого объема ЭД подавали в полимеризатор по достижении 85% конверсии мономеров. В результате получен сополимер с полидисперсностью 1,39 единиц, содержание 1,2 звеньев - 52,1% масс., текучесть при 90°С составила 112 мм/час.

Пример 4

Процесс проводили аналогично примеру 3, с тем отличием, что в качестве ЭД применяли соединение с двумя гетероатомами - ДТГФП. ДТГФП подавался дробно: первую порцию в количестве 70% подали в реактор в начале процесса, оставшиеся 30% ЭД подали по достижении конверсии мономеров 71%. В результате получен сополимер с полидисперсностью 2,12 единиц, текучесть полимера при 90°С составила 16 мм/час.

Пример 5

Процесс проводили аналогично примеру 4, с тем отличием, что первая порция ДТГФП составила 85%, оставшиеся 15% ЭД подали по достижении конверсии мономеров 89%. Характеристики полученного сополимера представлены в таблице 1.

Пример 6

Процесс проводили аналогично примеру 4, с тем отличием, что в качестве винилароматического мономера использовали диизопропенилбензол, в качестве инициатора процесса применяли втор-бутиллитий (втор-LiBu). Вторую порцию ЭД подали в реакционную смесь по достижении конверсии 90%.

Пример 7

Процесс проводили аналогично примеру 5, с тем отличием, что в качестве инициатора процесса применяли втор-LiBu, в качестве ЭД применяли N,N,N',N'-тетраметилэтилендиамин (ТМЭДА). Вторую порцию ЭД подали по достижении конверсии мономеров 90%.

Пример 8

Процесс проводили аналогично примеру 7, с тем отличием, что в качестве инициатора процесса применяли н-LiBu, в качестве сопряженного диена применяли изопрен. Первая порция ТМЭДА составила 80%, оставшиеся 20% подали по достижении конверсии мономеров 85%.

Пример 9

Процесс проводили аналогично примеру 8, с тем отличием, что в качестве ЭД использовали ДТГФП. Первая порция ДТГФП составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 85%.

Пример 10

Процесс проводили аналогично примеру 9, с тем отличием, что в качестве ЭД использовали дитетрагидрофурфуриловый эфир, инициировали сополимеризацию н-BuLi. Первая порция ЭД составила 70%, оставшиеся 30% подали по достижении конверсии мономеров 90%.

Пример 11

Процесс проводили аналогично примеру 5, с тем отличием, что в качестве винилароматического мономера использовали альфа-метилстирол, в качестве инициатора процесса применяли трет-бутиллитий (трет-LiBu). Первая порция ЭД составила 75%, оставшиеся 25% подали по достижении конверсии мономеров 85%.

Пример 12

Процесс проводили аналогично примеру 11, с тем отличием, что в качестве инициатора процесса применяли н-LiBu. Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 85%.

Пример 13

Процесс проводили аналогично примеру 8, с тем отличием, что в качестве инициатора применяли втор-BuLi, в качестве ЭД использовали метилтетрагидрофурфуриловый эфир. Первая порция ЭД составила 83%, оставшиеся 17% подали по достижении конверсии мономеров 85%.

Пример 14

Процесс проводили аналогично примеру 13, с тем отличием, что в качестве сопряженного диена применяли бутадиен, в качестве винилароматического мономера - дивинилбензол. Первая порция ЭД составила 75%, оставшиеся 25% подали по достижении конверсии мономеров 85%.

Пример 15

Процесс проводили аналогично примеру 14, с тем отличием, что в качестве инициатора применяли р-BuLi, в качестве ЭД - этилтетрагидрофурфуриловый эфир. Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 85%.

Пример 16

Процесс проводили аналогично примеру 15, с тем отличием, что в качестве сопряженного диена применяли пиперилен, в качестве винилароматического мономера использовали стирол. Первая порция ЭД составила 71%, оставшиеся 29% подали по достижении конверсии мономеров 85%.

Пример 17

Процесс проводили аналогично примеру 16, с тем отличием, что в качестве ЭД применяли ДТГФП. Первая порция ЭД составила 85%, оставшиеся 15% подали по достижении конверсии мономеров 85%.

Пример 18

Процесс проводили аналогично примеру 7, с тем отличием, что в качестве ЭД применяли ДТГФП. Первая порция ЭД составила 80%, оставшиеся 20% подали по достижении конверсии мономеров 85%.

Пример 19

Процесс проводили аналогично примеру 18, с тем отличием, что в качестве ЭД применяли метиловый эфир этиленгликоля (моноглим), в качестве инициатора применяли трет-BuLi. Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 70%.

Пример 20

Процесс проводили аналогично примеру 12, с тем отличием, что в качестве ЭД применяли моноглим. Первая порция ЭД составила 72%, оставшиеся 18% подали по достижении конверсии мономеров 85%.

Пример 21

Процесс проводили аналогично примеру 9, с тем отличием, что в качестве инициатора применяли трет-BuLi. Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 85%.

Пример 22

Процесс проводили аналогично примеру 5, с тем отличием, что первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 80%.

Пример 23

Процесс проводили аналогично примеру 5, с тем отличием, что в качестве ЭД применяли этилтретбутиловый эфир этиленгликоля (ЭТБЭЭГ). Первая порция ЭД составила 70%, оставшиеся 30% подали по достижении конверсии мономеров 85%.

Пример 24

Процесс проводили аналогично примеру 23, с тем отличием, что в качестве сопряженного диена применяли изопрен, в качестве литийорганического инициатора - фениллитий. Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 85%.

Пример 25

Процесс проводили аналогично примеру 24, с тем отличием, что в качестве сопряженного диена применяли бутадиен, в качестве ЭД использовали ТМЭДА. Первая порция ЭД составила 80%, оставшиеся 20% подали по достижении конверсии мономеров 90%.

Пример 26

Процесс проводили аналогично примеру 20, с тем отличием, что в качестве ЭД использовали ДТГФП. Первая порция ЭД составила 85%, оставшиеся 15% подали по достижении конверсии мономеров 90%.

Пример 27

Процесс проводили аналогично примеру 22, с тем отличием, что первая порция ЭД составила 85%, оставшиеся 15% подали по достижении конверсии мономеров 75%.

Пример 28

Процесс проводили аналогично примеру 10, с тем отличием, что в качестве винилароматического мономера использовали стирол. Первая порция ЭД составила 85%, оставшиеся 15% подали по достижении конверсии мономеров 80%.

Пример 29

Процесс проводили аналогично примеру 28, с тем отличием, что первая порция ЭД составила 75%, оставшиеся 25% подали по достижении конверсии мономеров 80%.

Пример 30

Процесс проводили аналогично примеру 28, с тем отличием, что в качестве ЭД применяли диметиловый эфир диэтиленгликоля (диглим). Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 70%.

Пример 31

Процесс проводили аналогично примеру 30, с тем отличием, что в каечтве инициатора применяли втор-BuLi. Первая порция ЭД составила 83%, оставшиеся 17% подали по достижении конверсии мономеров 90%.

Пример 32

Процесс проводили аналогично примеру 5, с тем отличием, что первая порция ЭД составила 65%, оставшиеся 35% подали по достижении конверсии мономеров 75%.

Пример 33

Процесс проводили аналогично примеру 7, с тем отличием, что первая порция ЭД составила 93%, оставшиеся 7% подали по достижении конверсии мономеров 85%.

Пример 34

Процесс проводили аналогично примеру 7. Первая порция ЭД составила 90%, оставшиеся 10% подали по достижении конверсии мономеров 55%.

Пример 35

Процесс проводили аналогично примеру 19, с тем отличием, что в качестве инициатора применяли фениллитий. Первая порция ЭД составила 55%, оставшиеся 45% подали по достижении конверсии мономеров 70%.

Примеры 32-35 иллюстрируют недостижимость заявленного технического результата в случае проведения экспериментов по дробной подаче ЭД в порционном количестве, выходящем из диапазонов, предложенных по изобретению, либо подачей второй порции ЭД при конверсии, несоответствующей указанной по изобретению. Так в соответствии с примерами 33 и 34 первая порция ЭД составила 93% и 90%, что превышает диапазоны, предложенные в настоящем изобретении. В эти случаях получены сополимеры с узкой полидисперсностью 1,23 и 1,12 и высокой текучестью при 90°С, составившей 113 и 132 мм/ч соответственно. При подаче первой порции ЭД ниже установленного предела (примеры 32 и 35), напротив, получены сополимеры с широкой полидисперсностью (2,51 и 2,77 соответственно) и текучестью при 90°С порядка 1 мм/ч. В указанных примерах полученные сополимеры имеют проблемы при выделении и переработке.

Таблица 1

Условия проведения синтеза и характеристики свойств сополимеров

Виниларо

матическое соединение

соотношение сомономеров в шихте, %

с

с

Из значений, приведенных в таблице 1, очевидно, что применение в качестве ЭД соединений, содержащих в своей структуре не менее двух гетероатомов, и прием дробной подачи ЭД в две порции способом по изобретению позволяет получать сополимеры сопряженных диенов и винилароматических соединений с заданной величиной полидисперсности, снижает значение текучести сополимера при 90℃ в 4-6 раз, что способствует улучшению процесса выделения сополимера и улучшения его перерабатываемости. Одновременно предлагаемый способ не оказывает негативного влияния на такие важные характеристики каучука, как микроструктура (в том числе содержание связанного винилароматического соединения и 1,2-звеньев) и вязкость по Муни, что позволяет получать сополимеры с заданными техническими характеристиками.

Резиновые смеси на основе сополимеров, полученных в некоторых приведенных выше сравнительных примерах и примерах по изобретению, получали в соответствии с рецептурой согласно ГОСТ Р 54555-2011. Характеристики полученных резиновых смесей приведены в таблице 2. При этом в первом столбце в табл. 2 указан номер примера, в котором получен сополимер, входящий в состав соответствующей резиновой смеси.

Таблица 2

Свойства резиновых смесей на основе сополимеров, полученных способом по изобретению

tg δ 60 °С 10%

Приведенные в таблице 2 результаты испытаний резиновых смесей на основе сополимеров, полученных способом по изобретению, подтверждают полное соответствие ключевых показателей, отражающих свойства резин, требованиям технической спецификации на продукт, в частности стандарту ASTM D 3182-89.

Приведенные выше конкретные варианты и примеры реализации не должны рассматриваться как ограничивающие объем настоящего изобретения, который определяется нижеследующей формулой изобретения.

Все цитируемые в настоящем описании документы включены во всей их полноте в объем настоящей заявки посредством ссылки.

Изобретение относится к способу получения статических сополимеров винилароматических соединений и сопряженных диенов в среде углеводородного растворителя в присутствии литийорганического инициатора и электронодонорной добавки (ЭД). ЭД содержит в своей структуре не менее двух гетероатомов. ЭД в реакционную среду подают дробно в два приема. Первую порцию ЭД подают в начале процесса, количество первой порции составляет 70-90% от всего применяемого количества ЭД. Вторую порцию ЭД подают при конверсии мономеров 70-90%, количество второй порции составляет 10-30% от всего применяемого количества ЭД. Также описан статический сополимер винилароматического соединения и сопряженного диена и резиновая композиция. Технический результат – сокращение общего числа стадий получения сополимера, снижение текучести сополимеров при 90°С в 4-6 раз, а также получение статистических сополимеров винилароматических соединений и сопряженных диенов с заданными значениями полидисперсности в пределах 1,3-2,3 единиц и заданными значениями вязкости по Муни и содержанием 1,2-звеньев. 3 н. и 32 з.п. ф-лы, 2 табл., 35 пр.

1. Способ анионной сополимеризации винилароматических соединений и сопряженных диенов в среде углеводородного растворителя в присутствии литийорганического инициатора и электронодонорной добавки, отличающийся тем, что в качестве электронодонорной добавки применяют ЭД, содержащие в своей структуре не менее двух гетероатомов, причем подачу ЭД в реакционную среду осуществляют дробно в две порции: первую порцию ЭД подают в начале процесса, и количество первой порции составляет от 70 до 90% от всего применяемого количества ЭД, а вторую порцию подают при конверсии мономеров от 70 до 90%, и количество второй порции составляет от 10 до 30% от всего применяемого количества ЭД.

2. Способ по п.1, отличающийся тем, что в качестве ЭД, содержащих в своей структуре не менее двух гетероатомов, применяют диметиловый эфир этиленгликоля (моноглим), диметиловый эфир диэтиленгликоля (диглим), дитетрагидрофурфурилпропан (ДТГФП), N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), метилтетрагидрофурфуриловый эфир, этилтетрагидрофурфуриловый эфир, пропилтетрагидрофурфуриловый эфир, бутилтетрагидрофурфуриловый эфир, изопропилтетрагидрофурфуриловый эфир, вторбутилтетрагидрофурфуриловый эфир, изобутилтетрагидрофурфуриловый эфир, третбутилтетрагидрофурфуриловый эфир, пентилтетрагидрофурфуриловый эфир, гексилтетрагидрофурфуриловый эфир, метилтретбутиловый эфир этиленгликоля, этилтретбутиловый эфир этиленгликоля, дитетрагидрофурфуриловый эфир, диэтиловый эфир диэтиленгликоля, дипропиловый эфир диэтиленгликоля, диизопропиловый эфир диэтиленгликоля, дибутиловый эфир диэтиленгликоля, диизобутиловый эфир диэтиленгликоля или их смеси.

3. Способ по п.2, отличающийся тем, что в качестве ЭД, содержащих в своей структуре не менее двух гетероатомов, применяют ДТГФП, ТМЭДА, метилтетрагидрофурфуриловый эфир, диметиловый эфир этиленгликоля, этилтретбутиловый эфир этиленгликоля, дитетрагидрофурфуриловый эфир или их смеси.

4. Способ по п.2, отличающийся тем, что в качестве ЭД, содержащих в своей структуре не менее двух гетероатомов, применяют ДТГФП, ТМЭДА, этилтретбутиловый эфир этиленгликоля или их смеси.

5. Способ по п.1, отличающийся тем, что величина первой порции ЭД составляет от 75 до 90% от всего применяемого количества.

6. Способ по п.5, отличающийся тем, что величина первой порции составляет от 75 до 80% от всего применяемого количества ЭД.

7. Способ по п.1, отличающийся тем, что величина второй порции ЭД составляет от 10 до 25% от всего применяемого количества.

8. Способ по п.7, отличающийся тем, что величина второй порции составляет от 20 до 25% от всего применяемого количества ЭД.

9. Способ по п.1, отличающийся тем, что вторую порцию ЭД подают по достижении конверсии мономеров от 75 до 85%.

10. Способ по п.9, отличающийся тем, что вторую порцию ЭД подают по достижении конверсии мономеров от 80 до 85%.

11. Способ по п.1, отличающийся тем, что в качестве сопряженных диенов используют 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен или 2-метил-3-изопропил-1,3-бутадиен.

12. Способ по п.11, отличающийся тем, что в качестве сопряженных диенов используют 1,3-бутадиен или изопрен.

13. Способ по п.1, отличающийся тем, что в качестве винилароматических соединений используют стирол, альфа-метилстирол, дивинилбензол, диизопропенилбензол, 1-метил-2-винилбензол, 1-метил-3-винилбензол, 1-метил-4-винилбензол, 1,4-диметил-3-винилбензол, 1,3-диметил-5-винилбензол, 1-этил-2-винилбензол, 1-этил-3-винилбензол, 1-этил-4-винилбензол, 1-этил-4-метил-3-винилбензол, 1,4-диэтил-3-винилбензол или 1-этил-3-метил-4-винилбензол.

14. Способ по п.13, отличающийся тем, что предпочтительно использование в качестве винилароматического соединения стирола, альфа-метилстирол, дивинилбензола, диизопропенилбензола.

15. Способ по п.13, отличающийся тем, что в качестве винилароматического соединения используют стирол или альфа-метилстирол.

16. Способ по п.1, отличающийся тем, что в качестве литийорганических инициаторов используют этиллитий, изопропиллитий, н-бутиллитий, трет-бутиллитий, фениллитий, 2-нафтиллитий, 4-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий.

17. Способ по п.16, отличающийся тем, что в качестве литийорганического инициатора используют н-бутиллития.

18. Способ по п.1, отличающийся тем, что литийорганический инициатор и первую порцию ЭД подают в реакционную среду вместе в качестве каталитической системы.

19. Способ по п.1, отличающийся тем, что литийорганический инициатор и первую порцию ЭД подают в реакционную среду по отдельности, причем вначале осуществляют загрузку первой порции ЭД, а затем подают литийорганический инициатор.

20. Способ по любому из пп.1-19, отличающийся тем, что в качестве углеводородного растворителя используют алифатические растворители или их смеси.

21. Способ по п.20, отличающийся тем, что в качестве углеводородного растворителя используют смесь циклогексана и бензиновых фракций.

22. Способ по п.20, отличающийся тем, что в качестве углеводородного растворителя используют смесь циклогексана и нефраса в соотношении (65-70):(30-35), причем нефрас представляет собой гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С.

23. Способ по любому из пп.1-22, отличающийся тем, что процесс сополимеризации проводят периодическим или непрерывным способом.

24. Способ по любому из пп.1-23, отличающийся тем, что массовые соотношения сопряженного диена и винилароматического соединения в шихте составляют диапазон (60-85):(15-40).

25. Способ по п.24, отличающийся тем, что массовые соотношения сопряженного диена и винилароматического соединения в шихте составляют диапазон (60-80):(20-40).

26. Способ по п.24, отличающийся тем, что массовые соотношения сопряженного диена и винилароматического соединения в шихте составляют диапазон (60-75):(25-40).

27. Статистический сополимер винилароматического соединения и сопряженного диена, применяемый в производстве шин и резинотехнических изделий, полученный способом по любому из пп.1-26.

28. Статистический сополимер по п.27, характеризующийся значением полидисперсности от 1,3 до 2,3.

29. Статистический сополимер по п.27, характеризующийся значением полидисперсности от 1,5 до 2,3.

30. Статистический сополимер по п.27, характеризующийся значением полидисперсности от 1,8 до 2,2.

31. Статистический сополимер по п.27, характеризующийся значением текучести при 90°С от 5 до 50 мм/час.

32. Статистический сополимер по п.27, характеризующийся значением текучести при 90°С от 5 до 40 мм/час.

33. Статистический сополимер по п.27, характеризующийся значением текучести при 90°С от 10 до 25 мм/час.

34. Статистический сополимер по пп.27-33, отличающийся тем, что он представляет собой сополимер 1,3-бутадиена и стирола.

35. Резиновая композиция, содержащая статистический сополимер по любому из пп.27-34.

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2206581C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СТИРОЛ-БУТАДИЕНОВЫЕ ПОЛИМЕРЫ СО СТИРОЛЬНЫМ ГРАДИЕНТОМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТАКОВЫХ | 2009 |

|

RU2501816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2009 |

|

RU2405000C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2019-11-13—Публикация

2016-07-19—Подача