(001) Настоящее изобретение относится к способу и устройству для обработки биомассы. Настоящее изобретение является особенно подходящим для гидролиза биомассы, например, для последующего производства биотоплив, химикатов, удобрений и т.д.

(002) Термин «биомасса» в целом относится к любому материалу, который получается из живых или бывших недавно живыми биологических организмов. В энергетическом контексте он часто используется в отношении растительного материала, однако побочные продукты и отходы от животноводческих ферм, переработки и приготовления пищи, а также бытовые органические отходы также могут составлять источники биомассы. Биомасса является широко доступной и содержит высокий процент углеводов в форме целлюлозы, гемицеллюлозы и лигнина. Пятью главными категориями биомассы являются: (1) древесные отходы (включая отходы лесопилок и бумажных фабрик), (2) муниципальные бумажные отходы, (3) отходы пекарен и других предприятий пищевой промышленности, (4) сельскохозяйственные отходы (включая кукурузную солому, стержни кукурузных початков и жом сахарного тростника), и (5) специализированные энергетические зерновые культуры (которые главным образом состоят из быстрорастущих высоких деревянистых злаков, таких как просо и китайский тростник).

(003) Обработка биомассы обычно включает в себя следующие стадии: (1) сбор и транспортировка биомассы на перерабатывающую фабрику; (2) предварительная обработка биомассы одним или несколькими механическими/физическими, химическими, биологическими и термическими средствами для формирования густой суспензии биомассы, пригодной для гидролизной обработки; (3) выполнение ферментативного, щелочного или кислотного гидролиза с использованием высокоспециализированных ферментов, оснований или кислот, которые катализируют деполимеризацию углевода на составляющие его молекулы сахара; (4) окончательная обработка молекул сахара, такая как, например, ферментация глюкозы до этанола; и (5) выделение конечного продукта ферментации, такого как этанол, из водного ферментационного бульона.

(004) В предшествующем уровне техники известны многочисленные методики для предварительной обработки материала биомассы для производства субстрата, который может быть более быстро и эффективно гидролизован для получения молекул сахара. Они включают в себя, без ограничения, автогидролиз, гидролиз в кислой среде, активацию аммиаком, сульфатную варку целлюлозы, варку в органическом растворителе, предварительную обработку горячей водой, перколяцию аммиака, предварительную обработку известью, варку в щелочном растворителе или предварительную обработку перекисью щелочного металла, а затем обработку паром, то есть использование химикатов (например, с добавлением или без добавления кислоты или основания); механические/физические средства, такие как рубка, измельчение, дефибрирование и/или размол; биологические средства, такие как обработка ферментами и/или грибками; термические средства, такие как нагревание биомассы с паром, и т.п. Следует понимать, что две или более из вышеперечисленных или других подходящих предварительных обработок могут выполняться в комбинации для обеспечения как можно более благоприятного исходного материала для гидролиза. Общей целью всех таких подходов является использование таких устройств, процессов и условий процесса, которые гарантируют, что реагенты и ферменты имеют максимально свободный доступ к поверхности содержащих углевод твердых частиц в густой суспензии биомассы.

(005) После предварительной обработки густая суспензия биомассы обрабатывается в одном или более реакторах гидролиза, где подходящие химикаты или ферменты гидролизуют, например разрушают, углеводы до мономеров. Предварительно обработанная густая суспензия биомассы, как правило, является очень вязкой. Во время гидролиза предварительно обработанная густая суспензия биомассы дополнительно сжижается, когда полимеры предварительно обработанной биомассы превращаются в мономеры. Мономеры, то есть сахара, после гидролиза перерабатываются в желаемые конечные продукты, такие как, например, этанол.

(006) Патентный документ US-A-5888806 более подробно обсуждает башенные реакторы для биоконверсии лигноцеллюлозного материала. Исходной точкой в этом документе является тот факт, что предшествующий уровень техники предписывает непрерывное перемешивание в биореакторах. Поскольку непрерывное перемешивание биомассы в башнях, имеющих объем в сотни, или даже в одну или две тысячи кубических метров, практически является невозможным, этот документ предлагает башенный биореактор, сформированный из нескольких цилиндрических секций идеального вытеснения и зон перемешивания, расположенных между ними. Каждая зона перемешивания может быть реализована либо посредством одной или более установленных на стенках мешалок, либо посредством внешнего контура перемешивания/перекачки. Цель разделения башни на секции заключается в том, чтобы позволить гидролизу протекать главным образом в условиях идеального вытеснения, то есть в отсутствие перемешивания или турбулентности, и при этом периодически перемешивать биомассу для того, чтобы гарантировать эффективный и равномерный тепломассообмен. Этот документ описывает, что в начале гидролиза, то есть в течение первых 12 час, смешивание фаз должно продолжаться приблизительно по 5 минут с двумя часовыми интервалами, а после этого по пять минут каждые 4-12 час. Причиной для более частого перемешивания в течение первых 12 час является тот факт, что консистенция биомассы является густой, то есть приблизительно 10%, тогда как консистенция или вязкость биомассы становится ниже при протекании реакций гидролиза.

(007) Более конкретно, этот документ дополнительно описывает, что на ранних стадиях гидролиза необходимы настенные мешалки, то есть башенный реактор, который в процессах промышленного масштаба может иметь высоту 30-40 м, должен быть снабжен настенными мешалками, установленными на нескольких уровнях, например на высоте 10 м и на высоте 20 м. Дополнительно к этому, контур (контуры) перемешивания/перекачки должен быть расположен на более поздней стадии гидролиза, то есть в нашем примере на высоте 25-30 м. Таким образом, конструкция и аппаратура башенного реактора со всеми его мешалками и контурами перекачки, не говоря уже о его обслуживании, являются настолько сложными, что на практике препятствуют применению таких башенных реакторов.

(008) Вышеупомянутый патентный документ также описывает, что биомасса, которая получается после фазы предварительной обработки, подается в смеситель, где подходящие ферменты, химикаты и/или питательные вещества смешиваются с биомассой. При этом время пребывания в смесителе составляет обычно менее чем приблизительно 10 мин. Этот смеситель также служит в качестве насоса, который проталкивает густую суспензию в нижнюю часть башенного биореактора и перемещает густую суспензию через башню. Этот патентный документ умалчивает о типе смесителя, но поскольку время пребывания считается в минутах, и поскольку смеситель действует также как насос, скорее всего он представляет собой шнековый питатель большого размера. Если это предположение правильно, то легко понять, почему биомасса должна перемешиваться вдоль башенного реактора. Единственной причиной этого является неспособность шнекового питателя равномерно смешивать ферменты/химикаты/питательные вещества в биомассе.

(009) Таким образом, оборудование, которое предлагается в этом патентном документе для гидролиза биомассы, является сложным и, следовательно, дорогостоящим. Мешалки, которые могли бы использоваться для перемешивания биомассы, имеющей содержание твердых частиц приблизительно 10 вес.%, должны иметь специальную конструкцию, а их двигатели привода должны быть очень мощными, в результате чего затраты энергии на выполнение гидролиза являются чрезвычайно высокими. Кроме того, смесители, используемые для смешивания ферментов, химикатов и/или питательных веществ со свежей биомассой в течение нескольких минут, должны иметь специфическую конструкцию, что почти неизбежно означает, по меньшей мере, высокие капитальные затраты, и, очевидно, также и высокие эксплуатационные затраты.

(010) Патентный документ US-A1-2011/0177559 обсуждает процесс, в котором исходное сырье биомассы (например, растительная биомасса, животная биомасса, и биомасса бытовых отходов) обрабатывается для получения полезных продуктов, таких как топливо. Например, описываются системы, которые могут преобразовывать материалы исходного сырья в сахарный раствор, который может быть затем ферментирован для производства этанола. Исходное сырье биомассы превращается в сахар за счет работы струйного смесителя в реакторе, содержащем также жидкую среду и сахарификатор.

(011) Другими словами, этот патентный документ указывает на необходимость перемешивания содержимого реактора гидролиза, то есть густой суспензии биомассы. Особенностью этого патентного документа, которая должна быть понята должным образом, является перемешивание реактора гидролиза посредством струйного смесителя. Струйный смеситель представляет собой устройство, используемое для смешивания жидкостей или очень разбавленных суспензий жидкостей и твердых веществ. Струйные смесители не способны смешивать очень густые и возможно содержащие комки суспензии. Однако, учитывая процитированные выше документы, похоже на то, что размещение какого-либо смесителя внутри или в связи с реакторами гидролиза является обычной практикой. Такие компоновки требуют одного или более смесителей, их приводов и вспомогательных систем, контрольно-измерительных приборов и т.д., в результате чего инвестиции, эксплуатация и обслуживание оборудования составляют значительную часть общих затрат завода.

(012) На практике представляется, что основной причиной, по которой дорогостоящее и сложное оборудование используется в гидролизных реакторах, является неравномерное смешивание ферментов, питательных веществ и/или химических веществ в биомассе, в результате чего биомасса и ферменты, питательные вещества и/или химические вещества, находящиеся в ней, должны быть смешаны или перемешаны во время гидролиза несколько раз.

(013) Патентный документ WO-A1-2014039984 обсуждает двухступенчатый процесс гидролиза, где свежая биомасса закачивается посредством плунжерного насоса в смеситель ферментов, где ферменты смешиваются с биомассой. Затем сформированная таким образом смесь ферментов и биомассы подается в первый реактор гидролиза нисходящего потока непрерывного действия. По истечении определенного времени пребывания биомасса выгружается из первого реактора гидролиза и подается через второй смеситель ферментов во второй реактор гидролиза нисходящего потока.

(014) Практические проблемы, связанные с описанным выше процессом гидролиза, касаются оборудования, необходимого для проведения процесса, и способа работы первого реактора гидролиза. Во-первых, использование плунжерного насоса для перемещения биомассы в первый реактор гидролиза ни в коем случае не является экономичным выбором, поскольку все составляющие затрат, связанных с его приобретением, эксплуатацией и техническим обслуживанием, выше, чем у центробежного насоса. И, во-вторых, выполнение первого гидролиза в режиме нисходящего потока также не является экономичным. Другими словами, перекачка вязкой биомассы по относительно узкому трубопроводу к верхней части первого реактора гидролиза требует намного большего количества энергии, чем в случае реактора восходящего потока, имеющего значительно больший диаметр. Кроме того, эксплуатация первого и второго реакторов гидролиза в режиме нисходящего потока требует, чтобы биомасса после первого реактора гидролиза снова закачивалась в верхнюю часть второго реактора гидролиза.

(015) Патентный документ US-A-4248484 обсуждает измельчительную реакторную систему, в которой реактор соединяется с центробежным насосом, используемым в качестве измельчителя. Основная идея состоит в том, чтобы содержимое реактора циркулировало через центробежный насос таким образом, чтобы измельчитель прикладывал высокие сдвиговые напряжения к твердым частицам, подаваемым в реактор. Пример в этом патенте обсуждает измельчительную реакторную систему, функционирующую с консистенцией или концентрацией 1%.

(016) Задачей настоящего изобретения является предложить решение по меньшей мере некоторых из обсужденных выше проблем.

(017) Другой задачей настоящего изобретения является предложить такое устройство для гидролиза биомассы, которое имело бы простую конструкцию и содержало бы малое количество компонентов, требующих обслуживания.

(018) Дополнительной задачей настоящего изобретения является предложить такой способ и устройство для гидролиза биомассы, чтобы смешивание ферментов, питательных веществ и/или химикатов выполнялось один или два раза вне реактора гидролиза перед подачей смеси биомассы и ферментов, питательных веществ и/или химикатов в реактор гидролиза, и чтобы реакция гидролиза могла протекать непрерывно в режиме идеального вытеснения.

(019) Дополнительной задачей настоящего изобретения является предложить такой способ и устройство для гидролиза биомассы, в которых концентрация свежей биомассы равна или превышает 15%.

(020) Дополнительной задачей настоящего изобретения является предложить такое устройство для гидролиза биомассы, которое могло бы масштабироваться во всех возможных размерах.

(021) Дополнительной задачей настоящего изобретения является предложить такое устройство для гидролиза биомассы, которое являлось бы коммерчески привлекательным, то есть с точки зрения инвестиций, эксплуатации и технического обслуживания. Это включает в себя как выбор оборудования, так и работу оборудования таким образом, чтобы получаемое в результате потребление энергии было минимальным.

(022) Дополнительной задачей настоящего изобретения является предложить такое устройство для гидролиза биомассы, которое было бы способно повысить загрузку твердых частиц биомассы до высокого уровня, и при этом, естественно, одновременно уменьшить или, в некоторых случаях, вообще свести к нулю потребность в пресной воде при гидролизе.

(023) Еще одной дополнительной задачей настоящего изобретения является оптимизация всего технологического оборудования, включая реактор гидролиза.

(024) Последняя задача диктуется временем пребывания биомассы в реакторе гидролиза, инвестициями в реактор гидролиза, а также инвестициями, эксплуатацией и обслуживанием оборудования, используемого для перекачки и/или перемешивания биомассы в процессе гидролиза. Если подробно рассмотреть эти факторы, то становится понятно, что размер реактора гидролиза, поскольку он зависит как от времени пребывания, так и от загрузки твердых частиц в густой суспензии биомассы, должен рассчитываться исходя из использования такой густой суспензии биомассы, чтобы густую суспензию биомассы можно было перекачивать с помощью центробежных насосов, которые во всех аспектах, т.е. по затратам на инвестиции, эксплуатацию и техническое обслуживание, превосходят любое другое насосное оборудование. Таким образом, даже если реактор гидролиза должен быть больше, чем при использовании, например, шнековых питателей, инвестиции в более крупный реактор при использовании центробежных насосов очень быстро окупаются более низкими затратами на инвестиции, эксплуатацию и техническое обслуживание, связанные с использованием центробежных насосов.

(025) По меньшей мере одна задача настоящего изобретения решается с помощью способа гидролиза биомассы в двухстадийном процессе гидролиза, имеющем реактор предварительного гидролиза и реактор гидролиза с зоной гидролиза и зоной выгрузки, причем этот способ содержит следующие стадии:

a) предварительная обработка свежей биомассы с помощью по меньшей мере одного из механических, физических, тепловых и химических средств для формирования биомассы, пригодной для гидролизной обработки,

b) добавление по меньшей мере одного из ферментов, химикатов и питательных веществ к свежей биомассе, имеющей консистенцию 15 вес.% или выше, на стадии (a) или после нее,

c) смешивание по меньшей мере одного из ферментов, химикатов и питательных веществ со свежей биомассой на стадии (b) или после нее для формирования их смеси,

d) рециркулирование по меньшей мере частично гидролизованной густой суспензии биомассы из одного из реактора предварительного гидролиза, зоны выгрузки реактора гидролиза и линии между ними для смешивания со смесью по меньшей мере одного из ферментов, химикатов и питательных веществ и свежей биомассы на стадии (c) или после нее для уменьшения ее вязкости и формирования густой суспензии биомассы,

e) подача густой суспензии биомассы в реактор предварительного гидролиза посредством центробежного насоса,

f) продвижение густой суспензии биомассы в реакторе предварительного гидролиза в восходящем направлении в виде потока идеального вытеснения, и

g) отбор по меньшей мере частично гидролизованной густой суспензии биомассы из реактора предварительного гидролиза для дальнейшей ее обработки в реакторе гидролиза.

(026) По меньшей мере одна задача настоящего изобретения решается с помощью устройства для гидролиза биомассы, содержащего питающий насос, реактор гидролиза с входным отверстием и выходным отверстием, и питающим трубопроводом между питающим насосом и реактором гидролиза для подачи свежей густой суспензии биомассы в реактор гидролиза, в котором питающий насос представляет собой центробежный питающий насос, а рециркуляционный трубопровод располагается так, чтобы он проходил от выходного отверстия реактора гидролиза к питающему насосу или к точке перед ним.

(027) Другие характерные особенности настоящего изобретения станут очевидными из зависимых пунктов формулы изобретения настоящей заявки.

(028) Преимущества устройства и способа в соответствии с настоящим изобретением являются, например, следующими:

- рециркуляция ферментов, химикатов и/или питательных веществ,

- процесс промышленного масштаба может быть построен со значительно меньшими инвестициями, чем прежде,

- минимизированное использование дополнительной воды,

- уменьшенные затраты на эксплуатацию и обслуживание,

- оптимизированный размер реактора гидролиза, и

- надежное оборудование.

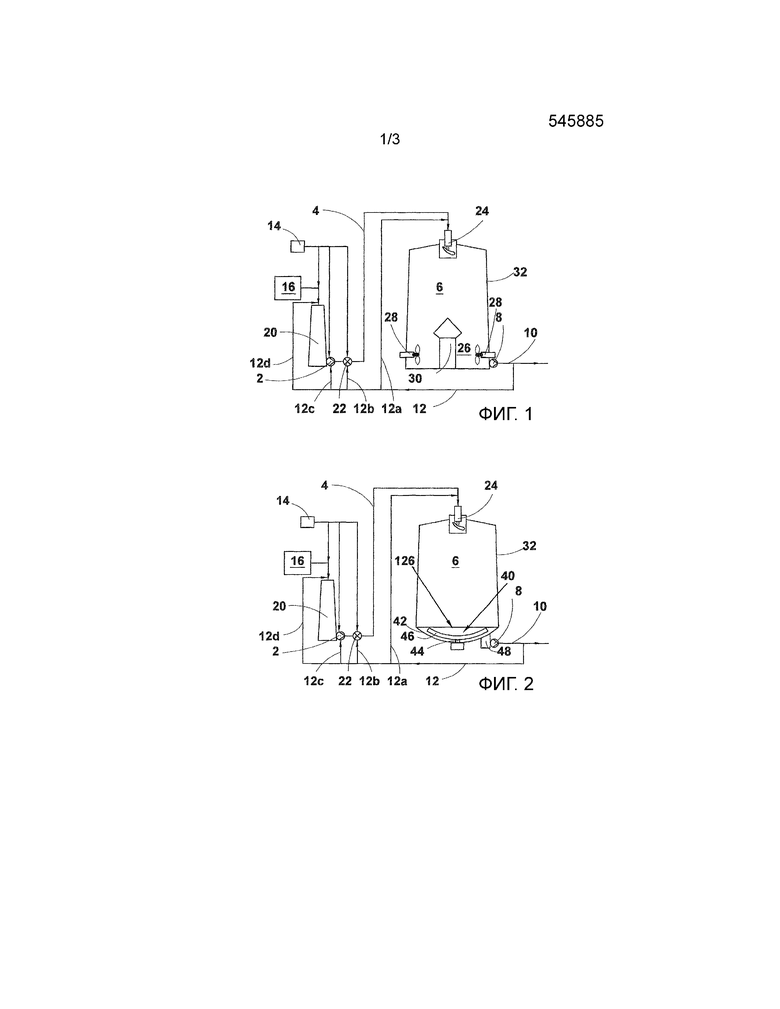

(029) Способ и устройство для гидролиза биомассы в соответствии с настоящим изобретением более подробно описываются со ссылкой на сопутствующие чертежи, в которых

Фиг. 1 схематично иллюстрирует первый предпочтительный вариант осуществления настоящего изобретения,

Фиг. 2 схематично иллюстрирует второй предпочтительный вариант осуществления настоящего изобретения,

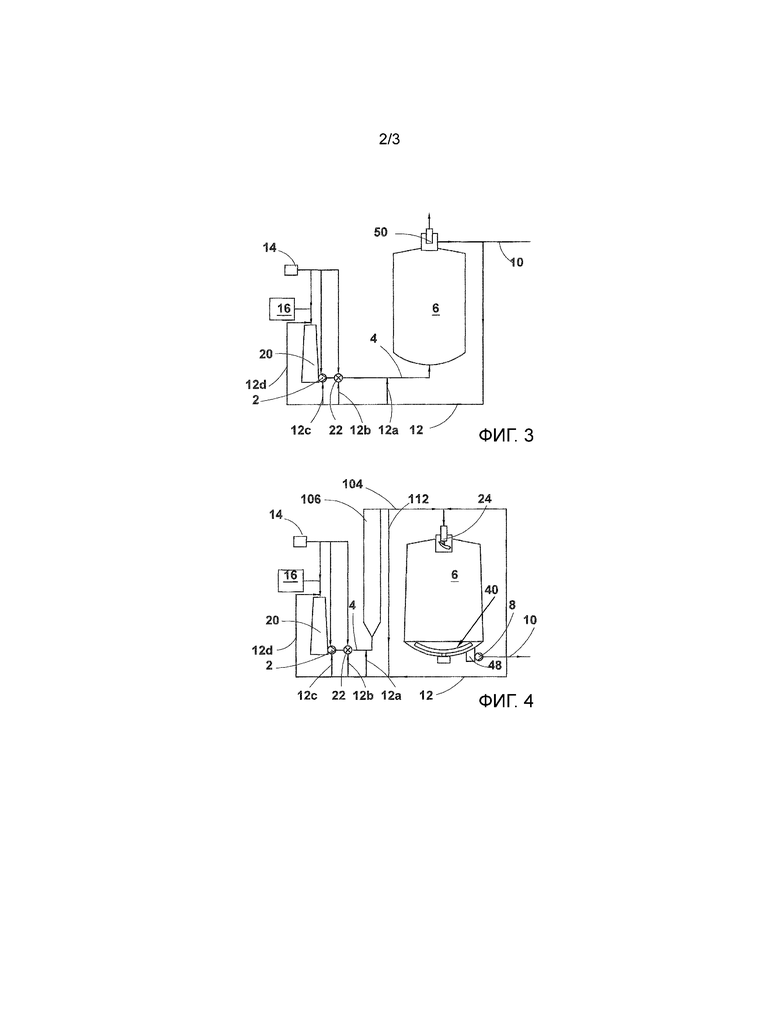

Фиг. 3 схематично иллюстрирует третий предпочтительный вариант осуществления настоящего изобретения,

Фиг. 4 схематично иллюстрирует четвертый предпочтительный вариант осуществления настоящего изобретения, и

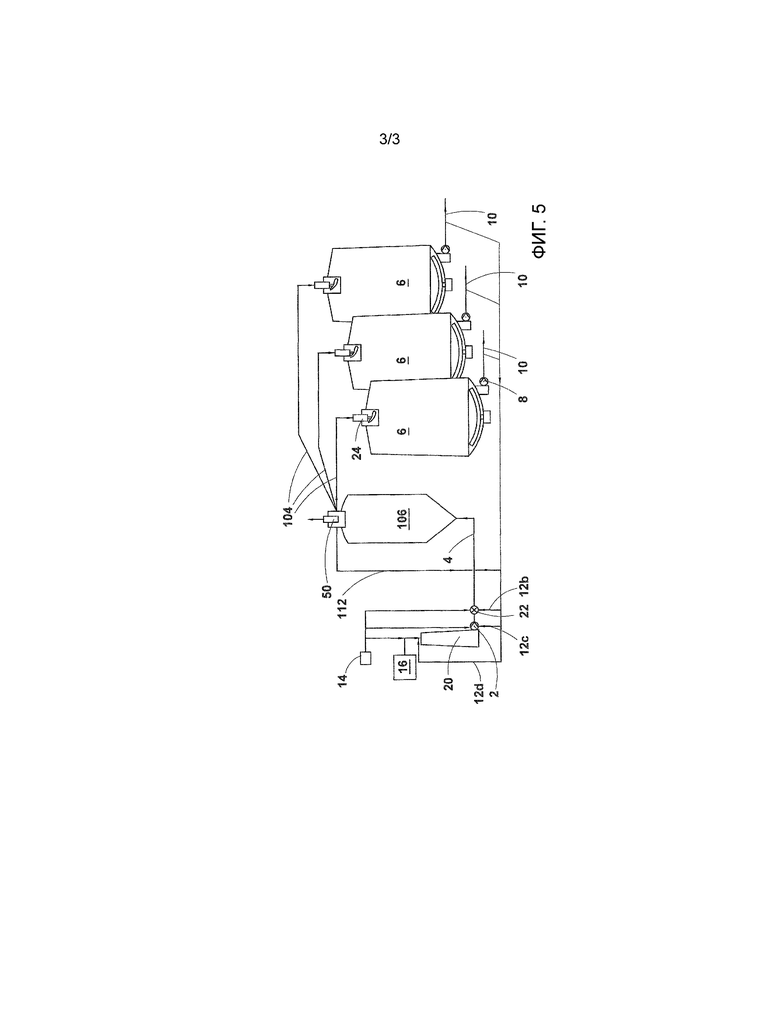

Фиг. 5 схематично иллюстрирует пятый предпочтительный вариант осуществления настоящего изобретения.

(030) В соответствии с Фиг. 1 главными компонентами устройства для гидролиза биомассы всех предпочтительных вариантов осуществления настоящего изобретения являются центробежный питающий насос 2, питающий трубопровод 4, башенный реактор, то есть реактор 6 гидролиза, откачивающий насос 8, выпускной трубопровод 10 и рециркуляционный трубопровод 12. Питающий трубопровод 4 забирает густую суспензию биомассы из центробежного питающего насоса 2 и подает ее к первому концу башни или реактора 6 гидролиза, где она перемещается ко второму концу, то есть к зоне выгрузки, в которой расположен откачивающий насос 8. Откачивающий насос 8 перемещает густую суспензию по меньшей мере частично гидролизованной биомассы из башенного реактора 6 через первое выходное отверстие в выпускной трубопровод 10, который передает густую суспензию по меньшей мере частично гидролизованной биомассы на дальнейшую обработку, такую как вторая стадия гидролиза или ферментация, которые названы лишь для примера, без каких-либо намерений ограничить дальнейшую обработку перечисленными альтернативами. Рециркуляционный трубопровод 12 отходит от выпускного трубопровода 10 или от откачивающего насоса 8 (если он имеет более одного выхода), или располагается отдельно посредством второго выходного отверстия выгрузки и откачивающего насоса (не показаны) для рециркуляции части густой суспензии по меньшей мере частично гидролизованной биомассы в любое подходящее положение между предварительной обработкой источника 16 биомассы и башней или реактором 6 гидролиза.

(031) Что касается центробежного питающего насоса 2, хорошим выбором является центробежный насос, предназначенный для перекачки волокнистых густых суспензий или любых густых суспензий, содержащих твердые частицы. Предпочтительным вариантом является так называемый насос для жидкостей средней консистенции, продаваемый компанией Sulzer Pumps AG, способный перекачивать густую суспензию биомассы, имеющую содержание твердых частиц более 20 вес.%. Такой насос для жидкостей средней консистенции включает в себя ротор, проходящий от крыльчатки насоса во впускной канал насоса или, иногда, за его пределы в приемную трубу или некоторый другой сосуд, расположенный после насоса. Насосы для жидкостей средней консистенции обсуждаются, например, в патентных документах EP-B1-347088, EP-B1-368530 и EP-B1-1147316. В некоторых случаях при желании центробежный питающий насос 2, независимо от его подробной конструкции, может быть снабжен средствами для отделения газа от густой суспензии биомассы. Такие насосы обсуждаются, например, в патентных документах EP-B1-337394, EP-B1-474478 и EP-B1-830511.

(032) Дополнительными компонентами, необходимыми для работы устройства, являются источник 14 одного или более из ферментов, химикатов и питательных веществ, а также источник 16 биомассы. Остальная часть компонентов, показанных на Фиг. 1, являются необязательными, то есть потребность в них зависит от различных факторов, таких как содержание твердых частиц, тонкость помола, происхождение/тип биомассы, размер башни или реактора гидролиза, а также направление потока в башенном реакторе, то есть вверх или вниз, и т.д.

(033) Таким образом приемная труба 20 перед питающим насосом 2 необходима в том случае, если поток биомассы от его предварительной обработки, то есть из его источника 16, не является установившимся и колеблется таким образом, что необходим некий буфер перед центробежным питающим насосом 2, чтобы питающий насос 2 получал непрерывный поток свежей биомассы. Если поток свежей биомассы не колеблется, и буферная емкость не нужна, биомасса, ферменты, химикаты и/или питательные вещества могут вводиться напрямую во входное отверстие насоса 2.

(034) Отдельный смеситель 22 необходим в том случае, если считается, что центробежный насос 2 не способен смешивать или по некоторым другим причинам не используется для смешивания всех необходимых ферментов, химикатов и питательных веществ и/или рециркуляционной по меньшей мере частично гидролизованной густой суспензии биомассы со свежей биомассой.

(035) Входное устройство 24, так называемое верхнее разбрасывающее устройство, расположенное во входном отверстии или на входе в реактор 6 гидролиза, необходимо, когда башня или реактор 6 гидролиза реализует нисходящий поток и имеет зону гидролиза в своем верхнем конце, причем имеет такой большой диаметр, что густую суспензию биомассы необходимо равномерно распределять на слое густой суспензии биомассы, уже находящейся в башенном реакторе 6. Без входного устройства 24 вертикальный входящий поток густой суспензии биомассы будет глубоко проникать в густую суспензию биомассы, уже находящуюся в башенном реакторе 6, что приведет к образованию каналов в густой суспензии биомассы. В настоящей заявке образование каналов означает явление, при котором густая суспензия биомассы, входящая в башенный реактор с некоторой скоростью, погружается глубоко в ранее введенную густую суспензию биомассы и достигает зоны выгрузки башенного реактора более быстрыми темпами, чем остальная часть густой суспензии биомассы в башенном реакторе. В худшем случае такое образование каналов приведет к тому, что часть густой суспензии биомассы останется неподвижной в башенном реакторе вблизи от его стенок, а другая часть густой суспензии биомассы будет проходить от входного отверстия башенного реактора до зоны выгрузки относительно быстрыми темпами, в результате чего густая суспензия биомассы, выгружаемая из башенного реактора, будет по существу негидролизованной, а та часть, которая осталась в башенном реакторе, будет полностью гидролизованной. Также следует понимать, что существуют другие варианты организации подачи густой суспензии биомассы в реактор гидролиза. Возможным вариантом является подвод питающего трубопровода 4 внутрь реактора гидролиза через его стенку и организация распределения густой суспензии биомассы, если необходимо, с помощью разбрасывающего устройства, расположенного на конце питающего трубопровода в реакторе гидролиза.

(036) Зона 26 выгрузки, как показано на Фиг. 1, располагается в нижней части башенного реактора 6, поскольку этот реактор работает с нисходящим потоком. Когда башня или реактор гидролиза имеет достаточно малый диаметр, и/или когда вязкость или содержание твердых частиц в густой суспензии по меньшей мере частично гидролизованной биомассы являются достаточно низкими или степень гидролиза является достаточно высокой, выгрузка густой суспензии по меньшей мере частично гидролизованной биомассы может быть выполнена без каких-либо специальных средств, то есть только за счет расположения выходного отверстия для выгрузки или просто выходного отверстия на нижней части (предпочтительно, но не обязательно коническом) реактора гидролиза. Однако когда реактор 6 имеет достаточно большой диаметр, и/или когда вязкость или содержание твердых частиц в густой суспензии по меньшей мере частично гидролизованной биомассы являются достаточно высокими или степень гидролиза является достаточно низкой, зона 26 выгрузки первого предпочтительного варианта осуществления настоящего изобретения, проиллюстрированного на Фиг. 1, снабжается одной или более мешалками 28, которые поддерживают густую суспензию по меньшей мере частично гидролизованной биомассы в движении в нижней части реактора 6 таким образом, что непрерывный поток густой суспензии биомассы входит в откачивающий насос 8 через выходное отверстие для выгрузки. Нижняя часть башенного реактора или зона 26 выгрузки также может быть, но не обязательно, снабжена предпочтительно, но не обязательно, центральной нижней стойкой 30, которая посредством своей несколько грибковой формы отделяет зону 26 выгрузки от верхней зоны гидролиза в башенном реакторе 6, т. е. предотвращает неконтролируемое оседание густой суспензии биомассы в зоне 26 выгрузки. Далее, мешалки 28 предпочтительно устанавливаются таким образом на стенке 32 башенного реактора, что они заставляют густую суспензию по меньшей мере частично гидролизованной биомассы вращаться вокруг нижней стойки 30, посредством чего вращающаяся густая суспензия биомассы управляемым образом разрыхляет густую суспензию биомассы, находящуюся выше зоны 26 выгрузки. Вариант, заслуживающий упоминания и особенно подходящий для башен или реакторов меньшего диаметра, представляет собой плужную вставку, расположенную на одной стороне башни в зоне выгрузки, посредством чего одна мешалка или пара мешалок, расположенных напротив этой вставки для направления потока к этой вставке, способны поддерживать зону выгрузки в подвижном состоянии таким образом, что выгрузка густой суспензии по меньшей мере частично гидролизованной биомассы может осуществляться контролируемым образом.

(037) Что касается работы устройства для гидролиза биомассы, биомасса, вводимая в устройство, предварительно обрабатывается в блоке 16 (который может быть назван блоком предварительной обработки биомассы) с помощью любого подходящего механического, физического, теплового и/или химического средства, которое делает углеводы, содержащиеся в твердых частицах, доступными для ферментов, химикатов и/или питательных веществ, используемых при гидролизе, для формирования биомассы, пригодной для гидролизной обработки. Одним предпочтительным вариантом такой обработки является обработка паром, то есть добавление пара к биомассе, так что ее температура увеличивается, а связи внутри биомассы (например лигнина) размягчаются, что облегчает перекачку биомассы с помощью обычного центробежного насоса для жидкостей с обычной или средней консистенцией. Таким образом свежая биомасса, входящая в центробежный питающий насос 2 или в приемную трубу 20, если это необходимо, имеет такую тонкость, то есть дробится при предварительной обработке на такие мелкие частицы, что независимо от содержания в ней твердых частиц или ее консистенции, составляющей более 15 вес.%, предпочтительно более 20 вес.%, она может перекачиваться к процессу посредством центробежного питающего насоса 2.

(038) По меньшей мере один из ферментов, химикатов и питательных веществ добавляется или смешивается со свежей биомассой, имеющей консистенцию 15 вес.% или больше, для того, чтобы сформировать их смесь по меньшей мере в одном из блока предварительной обработки (16), линии, подающей свежую биомассу от предварительной обработки к приемной трубе 20 или к насосу 2, самого насоса 2, смесителя 22 и по меньшей мере одной из линий, подающих рециркулирующую густую суспензию по меньшей мере частично гидролизованной биомассы в приемную трубу 20, либо в насос 2, либо в смеситель 22. Одной предпочтительной особенностью настоящего изобретения является то, что ферменты, химические вещества и/или питательные вещества вводятся в биомассу либо сухими, либо с максимально возможной высокой концентрацией для предотвращения подачи излишней жидкости в биомассу. Такая избыточная жидкость на практике означает лишний расход энергии, поскольку ее необходимо будет удалять, например путем выпаривания, из конечного или промежуточного продукта процесса. Таким образом, желательно, хотя и не обязательно, чтобы после предварительной обработки и смешивания ферментов, химикатов и/или питательных веществ со свежей биомассой в процесс не добавлялось никакой дополнительной жидкости.

(039) В свежую биомассу или густую суспензию биомассы также добавляется густая суспензия по меньшей мере частично гидролизованной биомассы, рециркулирующая из зоны выгрузки башни или реактора гидролиза через линию 12 и через по меньшей мере одно из линии 12a, ведущей к питающему трубопроводу 4 (включая возможно используемое входное устройство 24) между питающим насосом 2 и башенным реактором 6, линии 12b, ведущей к смесителю 22, линии 12c, ведущей к центробежному питающему насосу 2, и линии 12d, ведущей к линии между источником или блоком предварительной обработки свежей биомассы (16) и приемной трубой 20 или питающим насосом 2. Предпочтительно по меньшей мере частично гидролизованная густая суспензия биомассы рециркулирует в точку перед питающим насосом 2 или к самому питающему насосу для понижения вязкости свежей биомассы, чтобы она стала поддающейся перекачке или чтобы ее было легче перекачивать центробежным питающим насосом 2.

(040) Смешивание по меньшей мере одного из ферментов, химикатов и питательных веществ выполняется посредством центробежного питающего насоса 2 или вращающейся мешалки 22. В любом случае смешивание происходит в небольшой полости в сильно турбулентной среде, так что ферменты, химические вещества и/или питательные вещества имеют оптимальную среду для равномерного смешивания со свежей биомассой. Фактическое смешивание происходит менее чем зав 10 с, предпочтительно за несколько секунд, более предпочтительно за доли секунды. Быстрое и равномерное смешивание в малой полости гарантирует, что ферменты, химикаты и/или питательные вещества равномерно распределяются по всей густой суспензии биомассы, посредством чего гидролиз может протекать эффективно вплоть до его желаемой степени без какой-либо потребности в промежуточных стадиях смешивания.

(041) После подачи рециркулирующей густой суспензии по меньшей мере частично гидролизованной биомассы и по меньшей мере одного из ферментов, химикатов и питательных веществ густая суспензия биомассы вводится в башню или реактор 6 гидролиза либо сверху (варианты осуществления, показанные на Фиг. 1, 2, 4 и 5), либо снизу (варианты осуществления, показанные на Фиг. 3 и 5) в зависимости от того, реализует ли реактор гидролиза нисходящий поток или восходящий поток. Густая суспензия биомассы во всех вариантах осуществления настоящего изобретения вводится в реактор 6 таким образом, чтобы густая суспензия биомассы была в состоянии продвигаться в реакторе в режиме ламинарного потока идеального вытеснения, чтобы гидролиз мог протекать без каких-либо прерываний. Под потоком идеального вытеснения понимается такой тип потока, в котором биомасса продвигается в реакторе как поршень без какой-либо внутренней турбулентности и таким образом, что скорость потока на всем протяжении поперечного сечения реактора является постоянной. Когда диаметр реактора является большим, и густая суспензия биомассы добавляется сверху, используется некоторый вид входного устройства 24, устанавливаемый во входном отверстии реактора гидролиза. Входное устройство 24 предпочтительно, но не обязательно, является вращающимся, и способно распределять густую суспензию биомассы в виде равномерного слоя поверх густой суспензии биомассы, уже присутствующей в башенном реакторе 6, то есть оно распределяет густую суспензию биомассы равномерно по всему поперечному сечению башенного реактора 6. Если башня или реактор гидролиза реализует восходящий поток, введение густой суспензии биомассы в башню может быть выполнено путем использования нескольких входных отверстий, расположенных у основания башни, или путем размещения специального распределительного устройства, соединенного с единственным входным отверстием.

(042) После предопределенного времени пребывания густая суспензия биомассы достигает желаемой степени гидролиза, и густая суспензия по меньшей мере частично гидролизованной биомассы выгружается из башенного реактора 6. В зависимости главным образом от первоначального содержания твердых частиц, от диаметра башенного реактора 6 и/или от степени гидролиза густая суспензия по меньшей мере частично гидролизованной биомассы может быть выгружена из зоны 26 выгрузки из реактора без каких-либо конкретных средств непосредственно через выходное отверстие/отверстия посредством по меньшей мере одного откачивающего насоса 8 или с использованием специальных средств (что более подробно обсуждается для вариантов осуществления, показанных на Фиг. 1 и 2), гарантируя при этом, что по меньшей мере один откачивающий насос получает непрерывный поток густой суспензии по меньшей мере частично гидролизованной биомассы из реактора 6. Откачивающий насос 8, который в этом варианте осуществления является центробежным насосом, откачивает густую суспензию по меньшей мере частично гидролизованной биомассы на дальнейшую стадию обработки.

(043) Тот же самый откачивающий насос 8 или отдельный откачивающий насос, расположенный на собственном выходном отверстии, используется для рециркуляции части густой суспензии по меньшей мере частично гидролизованной биомассы из зоны выгрузки реактора обратно для смешивания со свежей густой суспензией биомассы, как было обсуждено ранее. Цель рециркуляции такой густой суспензии биомассы заключается в предотвращении избыточного использования разбавляющей жидкости (обычно воды) и в поддержании содержания твердых частиц в густой суспензии биомассы в башенном реакторе 6 настолько высоким, насколько это возможно. Использования внешней разбавляющей жидкости можно избежать, поскольку гидролиз уменьшает вязкость густой суспензии биомассы, разрушая углеводные цепи до сахаров тем сильнее, чем выше степень гидролиза. Таким образом рециркулирующая по меньшей мере частично гидролизованная биомасса действует в качестве разбавляющей жидкости при ее смешении со свежей биомассой, другими словами, она уменьшает общую вязкость густой суспензии смеси свежая биомасса - рециркулирующая биомасса без введения дополнительной жидкости в процесс, в результате чего получаемая густая суспензия биомассы становится более легко перекачиваемой. Кроме того, при использовании густой суспензии по меньшей мере частично гидролизованной биомассы для обеспечения перекачиваемости биомассы содержание твердых частиц в густой суспензии биомассы в башенном реакторе является настолько высоким, насколько это возможно, и фактически содержание твердых частиц определяется лишь способностью центробежного питающего насоса перекачивать текучую среду, содержащую твердые частицы. Высокое содержание твердых частиц в густой суспензии биомассы на практике означает меньший размер башенного реактора по сравнению с реактором гидролиза, использующим густую суспензию биомассы с более низким содержанием твердых частиц. Высокое содержание твердых частиц означает также меньшие затраты энергии при удалении воды из конечного продукта или полупродукта. Следовательно, хорошим вариантом для использования в качестве откачивающего насоса 8 является так называемый насос для жидкостей средней консистенции, продаваемый компанией Sulzer Pumps AG, способный перекачивать густую суспензию биомассы, имеющую содержание твердых частиц или консистенцию более 20 вес.%. Кроме того, откачивающий насос 8, независимо от его детальной конструкции, может быть снабжен при желании средствами для отделения газа от густой суспензии по меньшей мере частично гидролизованной биомассы. Дополнительной выгодой рециркуляции части густой суспензии по меньшей мере частично гидролизованной биомассы в свежую биомассу является то, что одновременно также рециркулирует часть ферментов, химикатов и/или питательных веществ, что приводит к уменьшению потребности в подаче свежих ферментов, химикатов и/или питательных веществ из блока 14 в свежую густую суспензию биомассы.

(044) Второй предпочтительный вариант осуществления настоящего изобретения, проиллюстрированный на Фиг. 2, отличается от первого предпочтительного варианта осуществления, показанного на Фиг. 1, в зоне 126 выгрузки башни или реактора, где башня или реактор 6 гидролиза, изображенный на Фиг. 2, снабжается донным скребком 40, который является устройством, расположенным по существу в центре нижней части 42 башенного реактора 6 таким образом, что вал 44 проходит внутрь реактора 6, и вал 44 имеет одно или более лезвий 46 скребка, проходящих от вала относительно близко к нижней части 42 башенного реактора 6. В качестве другой альтернативы нижняя часть башни может быть снабжена более чем одним скребком и (предпочтительно, но не обязательно) центральным выходным отверстием для густой суспензии по меньшей мере частично гидролизованной биомассы. Нижняя часть 42 башни, или фактически выходное отверстие в нем, также снабжается короткой приемной трубой 48, в нижней части которой располагается откачивающий насос 8. Донный скребок/скребки функционирует/функционируют таким образом, что когда он/они вращается/вращаются, он/они соскребает/соскребают густую суспензию по меньшей мере частично гидролизованной биомассы к выходному отверстию и в короткую приемную трубу 48, из которой густая суспензия биомассы выкачивается дальше, как обсуждалось ранее со ссылкой на Фиг. 1. Естественно, что рециркуляционный трубопровод 12 может начинаться в находящемся под давлением выпускном трубопроводе 10, как показано на Фиг. 2, но он может также начинаться в другом выходном отверстии откачивающего насоса 8 или во втором выходном отверстии для выгрузки (с другим откачивающим насосом), расположенным в короткой приемной трубе 48 или во второй короткой приемной трубе (снабженный другим откачивающим насосом), расположенной во втором выходном отверстии для выгрузки в зоне выгрузки на нижней части башни.

(045) Еще один не показанный на чертежах вариант для обеспечения надлежащего функционирования зоны выгрузки состоит в том, чтобы в зависимости от диаметра башни, формы нижней части башни и/или содержания твердых частиц или вязкости или степени гидролиза густой суспензии по меньшей мере частично гидролизованной биомассы организовать один или более рециркуляционных трубопроводов, забирающих густую суспензию биомассы из откачивающего насоса 8 и подающих ее обратно в зону выгрузки. За счет рециркуляции части густой суспензии по меньшей мере частично гидролизованной биомассы обратно в зону выгрузки увеличивается поток и общее движение в этой зоне, что препятствует образованию застойных областей в зоне выгрузки. Введение рециркулирующей густой суспензии по меньшей мере частично гидролизованной биомассы может быть выполнено через нижнюю часть и/или через стенку реактора гидролиза с помощью желаемого количества входных отверстий.

(046) Третий предпочтительный вариант осуществления настоящего изобретения, проиллюстрированный на Фиг. 3, отличается от первых двух предпочтительных вариантов осуществления направлением потока в башне или реакторе 6 гидролиза, теперь это реактор восходящего потока, то есть питающий трубопровод 4 от центробежного питающего насоса 2 проходит к входному отверстию на нижней части башенного реактора 6, предпочтительно в его центре. Обычно достаточно одного входного отверстия в нижней части башни, но в некоторых конкретных случаях питающий трубопровод 4 может быть снабжен разделителем потока, предпочтительно вблизи от нижней части башни, и, например, четыре дополнительных питающих трубопровода располагаются симметрично на нижней части башни таким образом, чтобы равномерный поток густой суспензии биомассы входил в башню через четыре разных входов или входных отверстий. Посредством такой компоновки гарантируется, что густая суспензия биомассы будет продвигаться в башенном реакторе в направлении вверх как ламинарный поток идеального вытеснения.

(047) Другое отличие можно заметить, естественно, в верхней части, то есть в зоне выгрузки башенного реактора 6, где так называемый верхний разгрузочный механизм 50 расположен в выходном отверстии для выгрузки. Густая суспензия по меньшей мере частично гидролизованной биомассы вдавливается в верхний разгрузочный механизм 50 давлением, создаваемым изначально питающим насосом 2. Верхний разгрузочный механизм 50 содержит камеру, в которой ротор вращается таким образом, что поток густой суспензии биомассы, входящий в устройство, может продвигаться к выходному отверстию/отверстиям верхнего разгрузочного механизма 50. Верхний разгрузочный механизм 50 таким образом способен одновременно смешивать, разделять и управлять выгружаемым потоком густой суспензии по меньшей мере частично гидролизованной биомассы. Ротор верхнего разгрузочного механизма 50 может быть снабжен, при желании, средствами для создания такого поля центробежной силы, которое было бы способно удалять газ из густой суспензии по меньшей мере частично гидролизованной биомассы. Отделяемый газ может либо выпускаться в атмосферу, либо собираться для дальнейшей обработки. Верхний разгрузочный механизм 50 может также быть снабжен крыльчаткой, способной повышать давление, так что посредством создаваемого повышенного давления густая суспензия по меньшей мере частично гидролизованной биомассы подается через линию 10 на дальнейшую обработку, как показано, например, на Фиг. 5, либо ее часть возвращается обратно в линию 12. Дополнительно к этому рециркуляционный трубопровод 12 может ответвляться от выпускного трубопровода 10 или начинаться в собственном отдельном выходном отверстии, то есть тем же самым образом, что и в предыдущих вариантах осуществления. В том случае, когда есть собственное отдельное выходное отверстие для рециркуляционного трубопровода, для рециркуляции густой суспензии по меньшей мере частично гидролизованной биомассы необходим центробежный насос. Естественно, такой насос может также быть необходим и в том случае, когда рециркулирующая густая суспензия биомассы берется из выпускного трубопровода 10.

(048) Четвертый предпочтительный вариант осуществления настоящего изобретения, проиллюстрированный на Фиг. 4, отличается от предыдущих вариантов осуществления тем, что он имеет реактор 106 предварительного гидролиза с восходящим потоком, расположенный в питающем трубопроводе 4 между центробежным питающим насосом 2 и башенным реактором 6, то есть реакторы 106 и 6 располагаются последовательно. Реактор 106 восходящего потока может быть рассчитан на желаемое время пребывания для предварительного гидролиза, причем один из вариантов заключается в том, чтобы рециркуляционный трубопровод 112 проходил от выпускного трубопровода 104 в точку между реактором 106 предварительного гидролиза восходящего потока и фактической башней или реактором 6 гидролиза. Другим, возможно, более предпочтительным вариантом является отвод рециркуляционного трубопровода от выпускного трубопровода 10 фактического реактора 6 гидролиза, что также показано на Фиг. 4. Что касается выгрузки густой суспензии по меньшей мере частично гидролизованной биомассы из реактора 106 предварительного гидролиза восходящего потока, предпочтительно может использоваться верхний разгрузочный механизм, расположенный на выходном отверстии реактора 106 предварительного гидролиза, как было обсуждено со ссылкой на Фиг. 3. Другая альтернатива, особенно когда диаметр реактора является довольно малым, заключается в том, чтобы организовать изгиб в реакторной трубе, и таким образом соединить реактор 106 предварительного гидролиза с входным устройством 24 так, чтобы давление, создаваемое питающим насосом 2, было способно выгружать густую суспензию биомассы из реактора предварительного гидролиза в фактический реактор 6 гидролиза. Выгрузка густой суспензии по меньшей мере частично гидролизованной биомассы из нижней части башни или реактора 6 гидролиза может быть выполнена посредством любого из вариантов, представленных ранее в данном описании, и донный скребок 40 показан только для примера.

(049) Пятый предпочтительный вариант осуществления настоящего изобретения, проиллюстрированный на Фиг. 5, отличается от предыдущих вариантов осуществления тем, что устройство содержит теперь более одной башни или реактора 6 гидролиза. Башенные реакторы 6 могут функционировать либо в непрерывном, либо в периодическом режиме. Во всем остальном вариант осуществления, показанный на Фиг. 5, соответствует принципам, обсужденным со ссылкой на Фиг. 4, то есть содержит реактор 106 предварительного гидролиза восходящего потока, который теперь снабжен верхним разгрузочным механизмом, который разделяет густую суспензию частично гидролизованной биомассы на поток к башенным реакторам 6 и поток в рециркуляционный трубопровод 112. Однако, само собой, также возможно забрать часть густой суспензии по меньшей мере частично гидролизованной биомассы в рециркуляционный трубопровод из выпускных трубопроводов 10 башенных реакторов 6.

(050) Естественно, также возможно использовать питающий насос 2 или вращающуюся мешалку 22, если она используется, для разделения густой суспензии биомассы на несколько потоков, поступающих более чем в одну башню или реактор 6 гидролиза, расположенные параллельно. Другими словами, обсуждаемый вариант осуществления представляет собой некоторую модификацию схемы, показанной на Фиг. 5, где реактор 106 предварительного гидролиза был удален. Такие реакторы 6 гидролиза могут функционировать либо в непрерывном, либо в периодическом режиме. Реакторы 6 могут быть реакторами с восходящим или нисходящим потоком, и снабжены любым из средств загрузки и выгрузки, обсужденных ранее в данном описании, включая альтернативу, в которой фактически ничего не нужно.

(051) Преимущество вариантов осуществления, проиллюстрированных на Фиг. 4 и 5, заключается в значительном уменьшении энергии, необходимой для перемещения биомассы через процесс гидролиза. Теперь гидравлическое сопротивление в трубопроводах устройства гидролиза минимизируется, поскольку использование узких трубопроводов ограничивается трубопроводом 4 между насосом 2 и реактором 106 предварительного гидролиза, а также трубопроводом 104 между реактором 106 предварительного гидролиза и фактическим реактором 6 гидролиза, тогда как в предшествующем уровне техники, использующем два реактора нисходящего потока, имеется два узких трубопровода, проходящих от уровня пола до верха реакторов гидролиза.

(052) Как можно заметить из вышеприведенного описания, были разработаны способ и новое устройство для гидролиза биомассы. В то время как настоящее изобретение было описано посредством примеров в связи с тем, что в настоящее время считается наиболее предпочтительными вариантами осуществления, следует понимать, что настоящее изобретение не ограничивается раскрытыми вариантами осуществления, а предназначено для покрытия различных комбинаций и/или модификаций его особенностей и других применений в области охвата настоящего изобретения, определяемой приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2543661C2 |

| Способ и устройство для образования фракции лигнина, лигниновая композиция и ее применение | 2016 |

|

RU2717097C2 |

| ФЕРМЕНТНЫЙ РЕАКТОР ИЛИ СМЕСИТЕЛЬ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2564112C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ БИОМАССЫ | 2011 |

|

RU2568470C2 |

| ФЕРМЕНТАТИВНЫЙ ГИДРОЛИЗ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2575616C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| УСТРОЙСТВО ДЛЯ ВАРКИ И СПОСОБ ОБРАБОТКИ БИОМАССЫ, СОДЕРЖАЩЕЙ ЛИГНОЦЕЛЛЮЛОЗУ | 2021 |

|

RU2769389C1 |

| ЭФФЕКТИВНЫЙ ГИДРОЛИЗ ЛИГНОЦЕЛЛЮЛОЗЫ, СОВМЕЩЕННЫЙ С ВЫРАБОТКОЙ ФЕРМЕНТОВ | 2012 |

|

RU2550265C2 |

| СПОСОБ РАЗЖИЖЕНИЯ БЕЛКОВ ЗЕРНА | 2011 |

|

RU2617945C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМАТА ЦЕЛЛЮЛОЗЫ | 2019 |

|

RU2811473C2 |

Группа изобретений относится к области биотехнологии. Предложено устройство и способ непрерывного гидролиза биомассы. Устройство включает центробежный питающий насос, реактор восходящего потока для предварительного гидролиза, реактор гидролиза, питающий трубопровод между насосом и реактором предварительного гидролиза, устройство для смешивания и устройство для рециркулирования частично гидролизованной биомассы. Способ включает смешивание свежей биомассы с необходимыми для гидролиза веществами, рециркулирование частично гидролизованной биомассы для смешивания со смесью необходимых для гидролиза веществ и свежей биомассы, подачу и продвижение биомассы в реакторе предварительного гидролиза в восходящем направлении и отбор частично гидролизованной биомассы из реактора предварительного гидролиза в реакторе гидролиза. Изобретения обеспечивают уменьшение энергетических затрат при проведении непрерывного гидролиза в режиме идеального вытеснения. 2 н. и 19 з.п. ф-лы, 5 ил.

1. Способ непрерывного гидролиза биомассы в двухстадийном процессе гидролиза, имеющем реактор предварительного гидролиза и реактор гидролиза с зоной гидролиза и зоной выгрузки, причем указанный способ включает следующие этапы:

a) предварительную обработку свежей биомассы с помощью по меньшей мере одного из механических/физических, химических, биологических и тепловых средств для формирования биомассы, пригодной для гидролизной обработки,

b) добавление по меньшей мере одного из используемых при гидролизе ферментов, химикатов и питательных веществ к биомассе, имеющей консистенцию 15 вес.% или выше, на стадии (a) или после нее,

c) смешивание по меньшей мере одного из ферментов, химикатов и питательных веществ со свежей биомассой на стадии (b) или после нее для формирования их смеси,

d) рециркулирование по меньшей мере частично гидролизованной густой суспензии биомассы из одного из реактора (106) предварительного гидролиза, зоны (126) выгрузки реактора (6) гидролиза и выпускного трубопровода (104) реактора (106) предварительного гидролиза между ними для смешивания со смесью по меньшей мере одного из ферментов, химикатов и питательных веществ и свежей биомассы на стадии (c) или после нее для формирования густой суспензии биомассы и для уменьшения ее вязкости,

e) подачу густой суспензии биомассы в реактор (106) предварительного гидролиза посредством центробежного насоса (2),

f) продвижение густой суспензии биомассы в реакторе (106) предварительного гидролиза в восходящем направлении в виде потока идеального вытеснения, и

g) отбор по меньшей мере частично гидролизованной густой суспензии биомассы из реактора (106) предварительного гидролиза для дальнейшей ее обработки в реакторе (6) гидролиза.

2. Способ по п. 1, отличающийся тем, что после стадии f) производят перемешивание густой суспензии частично гидролизованной биомассы при ее выгрузке из реактора (106) предварительного гидролиза.

3. Способ по п. 1, отличающийся тем, что стадия c) выполняется посредством центробежного питающего насоса (2) и/или отдельной вращающейся мешалки (22), расположенной в питающем трубопроводе (4) между центробежным питающим насосом (2) и реактором (106) предварительного гидролиза.

4. Способ по п.1 или 3, отличающийся рециркуляцией густой суспензии по меньшей мере частично гидролизованной биомассы по меньшей мере к одной точке из точки перед центробежным питающим насосом (2), самого центробежного питающего насоса (2), вращающейся мешалки (22) и точки между центробежным питающим насосом (2) или вращающейся мешалкой (22) и реактором (106) предварительного гидролиза.

5. Способ по любому из предшествующих пунктов, включающий этап забора рециркулирующей густой суспензии по меньшей мере частично гидролизованной биомассы из выпускного трубопровода (104) реактора (106) предварительного гидролиза, из выпускного трубопровода (10) реактора гидролиза (6) или из реактора гидролиза (6) через отдельное выходное отверстие.

6. Способ по любому из предшествующих пунктов, включающий этап введения по меньшей мере одного из ферментов, химикатов и питательных веществ по меньшей мере в одно из блока (16) предварительной обработки свежей биомассы, точки перед центробежным питающим насосом (2), центробежного питающего насоса (2) и отдельной вращающейся мешалки (22).

7. Способ по любому из предшествующих пунктов, включающий этап отделения газа от густой суспензии по меньшей мере частично гидролизованной биомассы во время ее выгрузки из реактора (106) предварительного гидролиза или реактора (6) гидролиза.

8. Способ по п. 7, отличающийся тем, что этап отделения газа от густой суспензии биомассы выполняют посредством центробежного насоса (8) или верхнего разгрузочного механизма (50) реактора (106) предварительного гидролиза или реактора (6) гидролиза.

9. Способ по любому из предшествующих пунктов, включающий этап отделения газа от густой суспензии биомассы во время ее подачи в реактор (106) предварительного гидролиза посредством центробежного питающего насоса (2).

10. Способ по любому из предшествующих пунктов, отличающийся тем, что вся жидкость, необходимая для процесса, добавляется к биомассе при предварительной обработке и/или вместе с по меньшей мере одним из ферментов, химикатов и питательных веществ.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что вся жидкость, необходимая для процесса, добавляется к биомассе перед смешиванием рециркулирующей густой суспензии по меньшей мере частично гидролизованной биомассы с биомассой.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что гидролиз биомассы выполняется

a) по меньшей мере в одном реакторе предварительного гидролиза восходящего потока и по меньшей мере в одном реакторе гидролиза нисходящего потока или

b) по меньшей мере в одном реакторе предварительного гидролиза восходящего потока и по меньшей мере в двух реакторах гидролиза нисходящего потока, соединенных последовательно или параллельно.

13. Устройство для непрерывного гидролиза биомассы, содержащее питающий насос (2); реактор (106) предварительного гидролиза; реактор (6) гидролиза с входным отверстием в его зону гидролиза и выходным отверстием из его зоны выгрузки, питающий трубопровод (4) между питающим насосом и реактором (106) предварительного гидролиза для подачи свежей густой суспензии биомассы в реактор (106) предварительного гидролиза; устройство для смешивания по меньшей мере одного из используемых при гидролизе ферментов, химикатов и/или питательных веществ со свежей биомассой; и устройство для рециркулирования частично гидролизованной густой суспензии биомассы для смешивания со смесью по меньшей мере одного из ферментов, химикатов и питательных веществ и свежей биомассы; отличающееся тем, что питающий насос представляет собой центробежный питающий насос (2), причем реактор (106) предварительного гидролиза является реактором восходящего потока, имеющим входное отверстие в его нижней части и выходное отверстие в его верхней части.

14. Устройство по п. 13, отличающееся тем, что реактор гидролиза сформирован из единственного башенного реактора (6) или по меньшей мере из двух реакторов (6), соединенных параллельно.

15. Устройство по п. 13, отличающееся тем, что перемешивающее устройство (50) соединено с выходным отверстием реактора (106) предварительного гидролиза для перемешивания густой суспензии частично гидролизованной биомассы, выгружаемой из реактора (106) предварительного гидролиза.

16. Устройство по п. 14, отличающееся тем, что реактор (6) гидролиза снабжен входным устройством (24) для равномерного распределения густой суспензии биомассы по всему поперечному сечению башенного реактора (6).

17. Устройство по любому из предшествующих пп. 13-16, отличающееся тем, что реактор (106) предварительного гидролиза или реактор (6) гидролиза снабжены средствами (8; 28, 30; 40, 44, 46; 50) для облегчения выгрузки густой суспензии по меньшей мере частично гидролизованной биомассы из реактора (106) предварительного гидролиза или из зоны выгрузки реактора (6) гидролиза.

18. Устройство по п. 17, отличающееся тем, что средство (28, 30) для облегчения выгрузки представляет собой по меньшей мере одну мешалку (28) и необязательную нижнюю стойку (30), расположенную на нижней части реактора (6) гидролиза в зоне выгрузки, или по меньшей мере один донный скребок (40), имеющий вал (44) и лезвия (46) и расположенный на нижней части реактора (6) гидролиза в зоне выгрузки, или один или более рециркуляционных трубопроводов, забирающих часть густой суспензии по меньшей мере частично гидролизованной биомассы из зоны выгрузки и возвращающих ее обратно в зону выгрузки реактора гидролиза.

19. Устройство по любому из пп. 13-18, отличающееся тем, что центробежный питающий насос (2) снабжен средствами для отделения газа от густой суспензии биомассы.

20. Устройство по п. 17, отличающееся тем, что средство (8; 50) для облегчения выгрузки представляет собой верхний разгрузочный механизм (50), расположенный сверху реактора (106) предварительного гидролиза, или центробежный откачивающий насос (8), находящийся в связи по текучей среде с зоной (26, 126) выгрузки у основания реактора (6) гидролиза.

21. Устройство по п. 20, отличающееся тем, что верхний разгрузочный механизм (50) или центробежный откачивающий насос (8) снабжен средствами для отделения газа от густой суспензии биомассы и/или для распределения густой суспензии биомассы по нескольким выходным отверстиям.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 5248484 A, 28.09.1993 | |||

| US 5888806 A, 30.03.1999 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ГИДРОЛИЗ И ФРАКЦИОНИРОВАНИЕ БИОМАССЫ ЛИГНОЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2194078C2 |

Авторы

Даты

2018-12-19—Публикация

2016-09-28—Подача