Изобретение относится к непрерывному способу применения горячей кислотной среды для гидролиза и фракционирования биомассы на ее основные компоненты в несколько стадий. Для осуществления непрерывного способа используется реактор непрерывного действия со сжимающимся слоем таким образом, что по мере растворения биомассы уменьшается объем реактора на единицу сырья, при этом соотношение жидких и твердых веществ сохраняется относительно постоянным.

В непрерывном способе применения горячей кислотной среды для фракционирования компонентов биомассы (например, гемицеллюлозы и сахаров целлюлозы, лигнина и экстрагируемых веществ) обеспечиваются высокие выходы сахаров, например ксилозы и глюкозы.

Использование реактора непрерывного действия со сжимающимся слоем для фракционирования биомассы лигноцеллюлозы таким образом, чтобы отношение жидких и твердых веществ сохранялось относительно постоянным, увеличивает выход растворимых сахаров и повышает концентрацию выделенных сахаров посредством минимизации времени пребывания растворенной фракции в реакторе.

Биомасса лигноцеллюлозы, которая доступна в больших количествах, может быть использована в качестве дешевого сырья для производства возобновляемых топлив и реагентов. Существующие способы такого превращения включают химическую и/или ферментативную обработку биомассы, для того чтобы гидролизовать целлюлозу и гемицеллюлозу в соответствующие сахара. Ферментативные способы требуют использования дорогостоящих биокатализаторов и дополнительных расходов на подачу суспензий лигнина по всему технологическому циклу способа. В современных химических способах для превращения биомассы лигноцеллюлозы требуется дорогостоящая химическая рециркуляция, либо из-за длительного воздействия условий гидролиза на выделенные сахара происходит разложение сахаров на побочные продукты. Соответственно современные способы получения сахаров из биомассы лигноцеллюлозы являются дорогостоящими, поэтому использование этих современных способов не позволяет удешевить производство возобновляемых топлив и реагентов.

Кроме того, в современных непрерывных способах получения сахаров из крахмала или биомассы лигноцеллюлозы в реакторах для гидролиза лигноцеллюлозного сырья под действием кислотного катализатора с образованием углеводов для реагентев или топлив используются размеры реакторов в расчете на объемную плотность упаковки сырьевого материала, в результате чего ограничивается выход растворимых углеводов в зависимости от условий гидролиза, причем реакторы являются дорогостоящими вследствие того, что они рассчитаны на входящее сырье, и, таким образом, весь объем реактора используется недостаточно.

В патенте США 4880473 описан способ переработки гемицеллюлозы и целлюлозы в двух различных конфигурациях процесса. Гемицеллюлозу обрабатывают разбавленной кислотой традиционным способом. Целлюлозу выделяют из продукта предварительного гидролиза и затем подвергают пиролизу при высокой температуре. Кроме того, на технологической стадии между превращениями гемицеллюлозы и целлюлозы требуется стадия сушки с последующей стадией высокотемпературного пиролиза при 400oС - 600oС для превращения целлюлозы в ферментируемые продукты.

В патенте США 5366558 используют две "стадии", чтобы гидролизовать сахара гемицеллюлозы и сахара целлюлозы в условиях противотока, используя реактор с периодической загрузкой, и получают низкие выходы глюкозы и ксилозы с использованием минеральной кислоты. Более того, технологическая схема является сложной, а экономический потенциал крупномасштабного производства дешевых сахаров для ферментации является низким.

В патенте США 5188673 используют гидролиз концентрированной кислотой; преимуществом такого способа является высокая степень превращения биомассы, а недостатками являются низкий выход продуктов из-за их разложения и необходимость рекуперации и рециркуляции кислоты. Используют серную кислоту с концентрацией 30-70 вес.% при температуре ниже 100oС.

В патенте США 4941944 описан органический растворитель для предварительной обработки биомассы в противоточной конфигурации процесса с использованием единственного реактора, в котором малые частицы биомассы вводятся сверху, а растворитель контактирует с ними в режиме противотока, поступая снизу реактора. В этом способе используют высокую концентрацию (около 80%) растворителя и небольшое количество кислоты, если она необходима. Применение растворителя в этом способе создает необходимость в схемах рекуперации, которые приводят к непомерно высоким издержкам с точки зрения экономичности этого способа.

В патенте США 4708746 описан специфический гидролиз целлюлозы посредством мягкой обработки кислотой с последующей обработкой паром высокого давления, однако использование пара высокого давления и связанного с ним капиталоемкого оборудования не обеспечивает полного гидролиза.

В патенте США 4668340 описан гидролиз биомассы, почти полностью состоящей из сахаров гемицеллюлозы, в котором кислоту вводят противотоком к биомассе и удаляют на каждой стадии, чтобы подать ее на следующей стадии последовательности. Целью этого патента является минимизация гидролиза целлюлозы. Целью этого патента (который относится к предварительному гидролизу сырьевой лигноцеллюлозы) является окончательное производство целлюлозной пульпы, содержащей 94-97% сырьевой альфа-целлюлозы.

Патенты США 5125977 и 5424417 относятся к "предварительному" гидролизу биомассы лигноцеллюлозы, чтобы растворить сахара гемицеллюлозы с сопутствующим выделением некоторого количества растворимого лигнина; тем самым достигается быстрое расщепление оставшейся целлюлозы ферментами или другими химическими агентами. Таким образом, в этих патентах описан только предварительный гидролиз.

В патенте Австрии 263661 описано растворение трех основных компонентов биомассы (лигнин, гемицеллюлоза и целлюлоза) в проточном реакторе с использованием горячей воды под давлением при температуре между 140oС-350oС. Нигде не указан выход углеводных фракций, в которых четко фракционированы углеводы.

В патентах США 1014311; 1023257; 3480476; 4728367; 3787241; 4706903; 4645541 и 5398346 описаны различные и разнообразные способы превращения крахмала или биомассы лигноцеллюлозы с использованием ряда реакторов, однако ни в одном из этих патентов не подтверждены и не указаны какие-либо преимущества, связанные с поддержанием отношения твердых и жидких веществ на одном и том же или постоянном уровне по мере растворения сахаров и выведения их из реакционной зоны.

Ближайшим аналогом данного изобретения является патент США Ns 4615742, в котором описан способ гидролиза с постепенной загрузкой для получения сахара из лигноцеллюлозного сырья посредством прохождения потока разбавленной кислоты через ряд фильтровальных реакторов для гидролиза. В указанном патенте не используется реактор непрерывного действия со сжимающимся слоем, в который подается разбавленная кислота или жидкость, что приводит к увеличению выхода сахаров гемицеллюрозы в результате эффективного растворения сахаров гемицеллюлозы и аморфных глюканов.

До настоящего времени не был описан способ полного фракционирования биомассы лигноцеллюлозы с использованием разбавленной кислотной среды в проточном процессе, в котором соотношение твердых и жидких веществ биомассы лигноцеллюлозы и гидролизного раствора поддерживается на одном и том же или постоянном уровне, по мере того как сахара и другие компоненты биомассы растворяются и выводятся из реакционной зоны.

Целью настоящего изобретения является создание способа гидролиза гемицеллюлозы в сахара с высоким выходом. Другой целью настоящего изобретения является создание способа гидролиза гемицеллюлозы и целлюлозы в сахара с высоким выходом.

Еще одной целью настоящего изобретения является обеспечение способа гидролиза и фракционирования биомассы лигноцеллюлозы на отдельные потоки, содержащие относительно чистые компоненты.

Другой целью настоящего изобретения является обеспечение способа гидролиза и фракционирования биомассы лигноцеллюлозы с использованием разбавленной кислоты.

Дополнительной целью настоящего изобретения является обеспечение способа гидролиза и фракционирования биомассы лигноцеллюлозы с использованием разбавленной кислоты, для того чтобы превратить гемицеллюлозу в мономерные сахара с высоким выходом.

Дополнительной целью настоящего изобретения является гидролиз гемицеллюлозы на составляющие сахара с высоким выходом и в то же время получение твердого материала, содержащего большую часть, если не почти всю исходную целлюлозу и некоторое количество лигнина.

Дополнительной целью настоящего изобретения является обеспечение способа гидролиза и фракционирования биомассы лигноцеллюлозы с использованием разбавленной кислоты, для того чтобы превратить целлюлозу в мономерные сахара с высоким выходом.

Еще одной дополнительной целью настоящего изобретения является создание непрерывного способа полного гидролиза и фракционирования биомассы лигноцеллюлозы с использованием разбавленной кислоты в реакторе такой конфигурации, в котором минимизировано время пребывания жидкости или гидролизного раствора в реакционной зоне.

Еще одной дальнейшей целью настоящего изобретения является обеспечение способа гидролиза и фракционирования биомассы лигноцеллюлозы с использованием разбавленной кислоты, в котором получают высокий выход растворимых сахаров с повышенной концентрацией.

Еще одной целью настоящего изобретения является создание способа гидролиза и фракционирования биомассы лигноцеллюлозы с использованием непрерывного реактора со сжимающимся слоем, в котором соотношение жидкой и твердой фаз является минимальным и в то же время обеспечивается хорошее контактирование между жидкой и твердой фазами по мере растворения компонентов биомассы и выведения их из реакционной зоны.

Все указанные цели достигаются способом гидролиза и фракционирования биомассы лигноцеллюлозы для отделения сахаров гемицеллюлозы от других компонентов биомассы, согласно данному изобретению предусматривающему подачу твердой исходной биомассы или частично фракционированной лигноцеллюлозной биомассы, по крайней мере, в один проточный реактор непрерывного действия со сжимающимся слоем, введение в реактор разбавленной кислоты с рН 1,0-1,5 и проведение основной стадии процесса при 140o-220oС в течение 10-60 мин при объемной скорости потока кислоты от 1 до 5 объемов реактора для поддержания постоянного соотношения твердой и жидкой фаз в ходе процесса для увеличения выхода сахаров гемицеллюлозы. При осуществлении способа используют разбавленную минеральную кислоту, в частности разбавленную угольную кислоту. При необходимости проводят дополнительные стадии гидролиза с использованием минеральной кислоты на этих стадиях. Данный способ предусматривает использование конического реактора, в который биомассу подают в направлении сужающейся части реактора; ряда реакторов с последовательно уменьшающейся емкостью, при этом биомассу перемещают из реактора большей емкости в реактор меньшей емкости; реактора цилиндрической формы, снабженного поршнем или массивной внутренней подвижной крышкой для уменьшения объема реактора в процессе гидролиза; реактора, снабженного шнеком, в котором исходное сырье подается прямотоком относительно подавемого кислотного раствора. Предлагаемый способ предусматривает также проведение перед основной стадией гидролиза предварительного гидролиза биомассы путем введения разбавленной кислоты с рН 1,0-1,5 в проточный реактор непрерывного действия со сжимающимся слоем, содержащий твердый материал биомассы лигноцеллюлозы, при температуре 94o-160oС в течение 10-120 мин для растворения экстрагируемых веществ, лигнина и белков при объемной скорости потока кислоты 1-5 объемов реактора для поддержания постоянного соотношения твердой и жидкой фаз в процессе растворения. После основной стадии гидролиза может быть осуществлен последующий гидролиз биомассы лигноцеллюлозы путем введения разбавленной кислоты с рН 1-5 в проточный реактор непрерывного действия со сжимающимся слоем, содержащий твердый частично фракционированный материал биомассы лигноцеллюлозы с основной стадии при 180-280oС в течение приблизительно от 10-60 мин и при объемной скорости потока 1-5 объемов реактора для осуществления растворения сахаров целлюлозы при поддержании постоянного соотношения твердой и жидкой фаз в процессе растворения.

В предлагаемом способе может быть осуществлена последняя стадия процесса гидролиза путем введения разбавленной кислоты с рН 1-5 в проточный реактор непрерывного действия со сжимающимся слоем, содержащий твердый частично фракционированный материал биомассы лигноцеллюлозы при 180-280oС в течение приблизительно 10-60 мин и при объемной скорости потока 1-5 объемов реактора для осуществления растворения сахаров целлюлозы при поддержании постоянного соотношения твердой и жидкой фаз в процессе растворения.

Для достижения цели гидролиза и фракционирования различного лигноцеллюлозного сырья с высокой производительностью и получением высокого выхода растворимых сахаров для ферментации в конечные продукты в изобретении используют ряд непрерывных прямоточных, противоточных или изолированных стадий, на которых обеспечивается эффективное контактирование разбавленной кислоты и биомассы, в результате чего растворимые компоненты выделяются из твердого вещества.

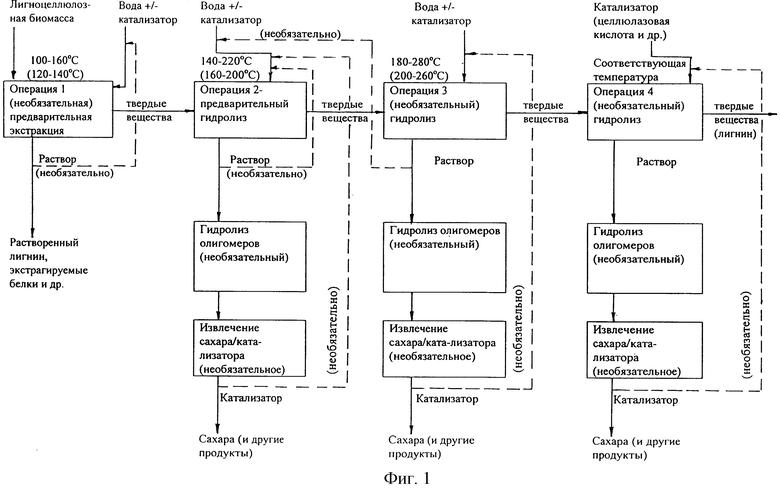

Фракционирование включает до четырех функциональных стадий, связанных прямоточно, противоточно или в виде независимой однопроходной стадии, в зависимости от того, будут ли растворенные компоненты смешиваться или отделяться от других растворенных компонентов, полученных в других операциях. Каждая функциональная стадия может включать одну или несколько стадий или наборов рабочих параметров, и на всех стадиях используется реактор со сжимающимся слоем, что означает, что размеры реактора, в котором происходит растворение биомассы, обеспечивает минимальное соотношение жидкой и твердой фаз, что также способствует хорошему контактированию жидкой и твердой фаз в ходе процесса фракционирования.

Функциональная стадия 1, или предварительная экстракция, (которая не является обязательной) предназначена для растворения наиболее легко растворяющихся компонентов, таких как некоторое количество лигнина, экстрагирующиеся вещества и любые белки; для фракционирования этих трех компонентов могут использоваться отдельные стадии. Функциональная стадия 2, или предварительный гидролиз, предусмотрена для гидролиза и фракционирования большей части, если не всех сахаров гемицеллюлозы наряду с некоторым количеством лигнина. И в этом случае могут быть использованы несколько стадий для оптимизации желаемого фракционирования, причем эти стадии могут быть противоточными, прямоточными, и либо они не зависят от стадии 1, либо связаны с этой операцией. Если желательно разложение целлюлозы, то будет использоваться функциональная стадия 3, или гидролиз, для того чтобы главным образом гидролизовать часть или всю кристаллическую целлюлозу, в зависимости от выхода глюкозы, полученной на этой стадии. Этот выход будет зависеть от сжатия слоя, а также от других переменных. И здесь эта функциональная стадия может быть связана со следующими по схеме стадиями противотоком или прямотоком, в зависимости от желаемого режима фракционирования. Функциональная стадия 4, или гидролиз, является продолжением функциональной стадии 3, в которой целлюлоза является объектом дальнейшего растворения. В этой функциональной стадии могут использоваться более жесткие условия, чтобы растворить оставшуюся целлюлозу. Альтернативно, для растворения оставшейся целлюлозы можно использовать систему целлулазы, замещая любую из стадий 3 и 4 или обе стадии.

По необходимости добавляют свежий состав кислоты между различными стадиями способа. Рабочие условия подбирают таким образом, чтобы достичь максимального выхода сахара из биомассы и ограничить разложение продукта.

Альтернативно можно добавлять свежую кислоту на каждой стадии, а обогащенные сахаром жидкие потоки, выходящие с каждой стадии, могут быть объединены, чтобы обеспечить сырье для стадии ферментации. Это минимизирует воздействие кислоты и высокой температуры на растворимые сахара, которое способствует разложению сахаров. Промывная вода также может быть введена в реакторы, чтобы улучшить степень извлечения сахаров. Твердый продукт этого способа в основном будет представлять собой нерастворимый лигнин, который может использоваться как котельное топливо или как химическое сырье. Жидкий продукт, который содержит сахара, побочные продукты гидролиза и продукты разложения лигнина может быть непосредственно направлен на ферментацию или на стадию разделения для удаления несахарных компонентов. Удаление токсичных веществ, таких как фурфурол, уксусная кислота и фенолы, в процессе разложения дает возможность повысить производительность ферментации. В способе согласно данному изобретению сахара получают из биомассы лигноцеллюлозы, которая является недорогим многофункциональным исходным материалом для экономичного производства возобновляемых видов топлива и реагентов.

Кроме того, поскольку в способе согласно изобретению используется реактор непрерывного действия со сжимающимся слоем, в котором физическое изменение размеров реактора в зависимости от степени растворения сырья относительно насыпной плотности сырья - свежей биомассы, вызывает увеличение линейной скорости потока гидролизного раствора при использовании постоянного объемного потока, время пребывания части раствора в зависимости от положения в реакторе приводит к повышенному выходу растворимых сахаров и повышенной концентрации выделенных сахаров.

Фиг. 1 - технологическая схема фракционирования, включающая до четырех функциональных стадий, связанных прямоточно, противоточно или в виде независимых однопроточных блоков в зависимости от того, будут ли растворенные компоненты смешиваться или отделяться от других растворенных компонентов, полученных в других операциях.

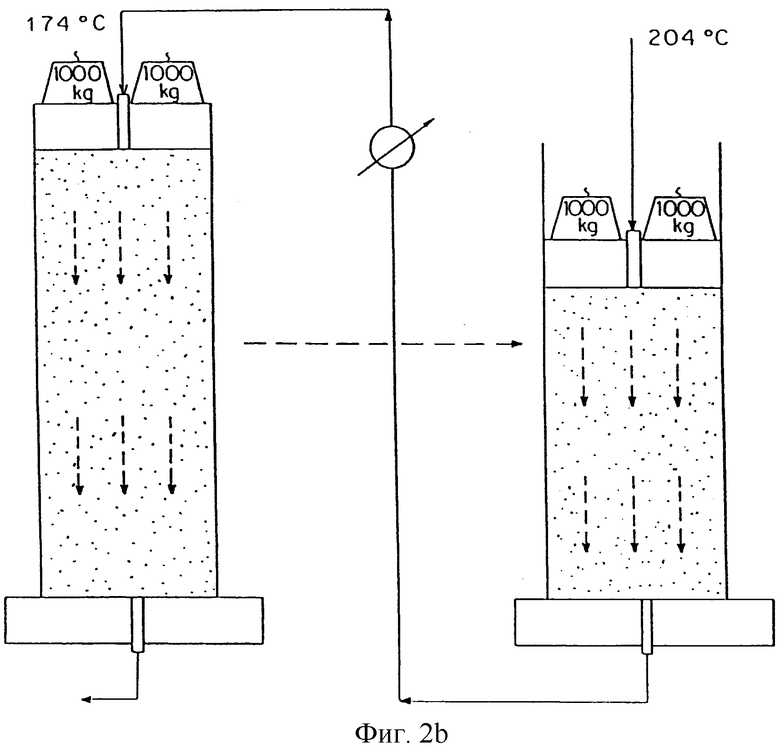

Фиг. 2а - реактор непрерывного действия со сжимающимся слоем, представляющий собой проточный реактор конической формы, в котором твердые вещества подаются в направлении узкого конца. По мере растворения биомассы объем реактора, необходимый для размещения заданного объема сырья, становится меньше и меньше. По мере уменьшения объема реактора линейная скорость потока раствора возрастает, даже если объемная скорость потока остается постоянной. Таким образом, по мере растворения биомассы объем реактора уменьшается, для того чтобы поддерживать соотношение твердых и жидких веществ почти постоянным.

Фиг. 2b - реактор непрерывного действия со сжимающимся слоем, являющийся цилиндрическим проточным реактором с поршнем. По мере растворения биомассы поршень передвигается таким образом, чтобы уменьшить объем реактора и тем самым поддерживать соотношение твердых и жидких веществ почти постоянным. Таким образом, в зависимости от растворения биомассы линейная скорость потока возрастает даже несмотря на то, что объемная скорость остается неизменной.

Фиг. 2с - реактор непрерывного действия со сжимающимся слоем, представляющий собой реактор с вертикальным шнеком, который подает твердые вещества в прямотоке или противотоке относительно подаваемого раствора. Параметры конструкции таковы, что объем, поднимаемый каждым ходом шнека, уменьшается по мере растворения биомассы, с тем чтобы соотношение твердых и жидких веществ оставалось почти постоянным.

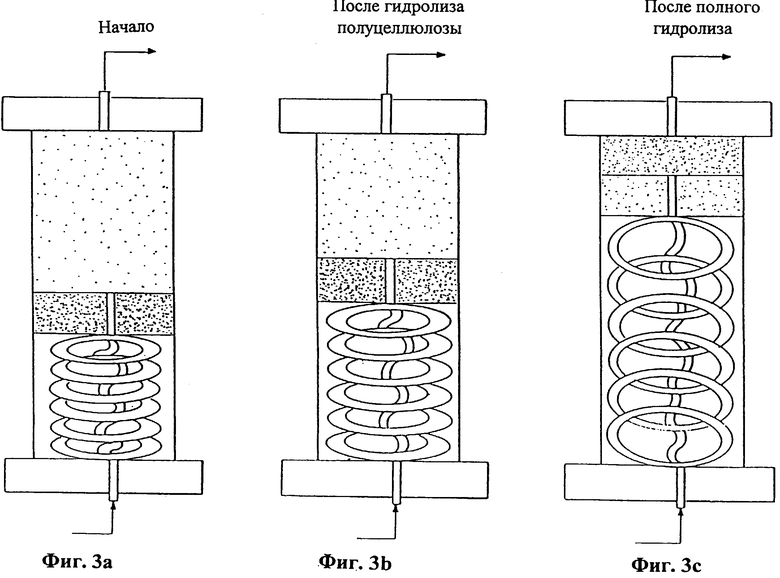

Фиг. 3а - схематическое изображение лабораторного реактора непрерывного действия со сжимающимся слоем в начале или при запуске технологического процесса согласно данному изобретению.

На фиг. 3b - схематическое изображение лабораторного реактора непрерывного действия со сжимающимся слоем согласно данному изобретению после гидролиза гемицеллюлозы.

На фиг. 3с - схематическое изображение лабораторного реактора непрерывного действия со сжимающимся слоем согласно данному изобретению после полного гидролиза биомассы лигноцеллюлозы.

Настоящее изобретение представляет эффективный способ гидролиза и фракционирования биомассы лигноцеллюлозы и ее превращение с очень высоким выходом в растворимые сахара, которые могут быть ферментированы в конечные продукты, с высокой производительностью в противоположность использованию разбавленной кислоты для того, чтобы главным образом гидролизовать исключительно гемицеллюлозу, или использованию концентрированной кислоты для полного гидролиза.

Изобретение включает рад прямоточных, противоточных или однопроходную изолированную стадию, на которых обеспечивается эффективное контактирование разбавленной кислоты (или горячей воды на функциональной стадии 1) и биомассы.

Согласно фиг.1 фракционирование включает до четырех функциональных стадий, связанных прямоточно, противоточно, или независимую однопроходную функциональную стадию в зависимости от того, будут ли растворенные компоненты смешиваться или отделяться от других растворенных компонентов, полученных на других стадиях. Все функциональные стадии могут включать одну или несколько стадий или наборов рабочих параметров, и на всех стадиях используется реактор со сжимающимся слоем, что означает, что размеры реактора, в котором происходит растворение биомассы, по существу обеспечивают постоянное соотношение жидкой и твердой фаз в ходе процесса.

Функциональная стадия 1, по желанию, предназначена для растворения некоторого количества лигнина, экстрагирующихся веществ и белков. Для фракционирования компонентов, полученных в этой операции, могут использоваться другие стадии. Горячая водная среда (100-160oС, предпочтительно 120-140oС, и значения рН 1-5, предпочтительно 1,3-3,0) в проточном варианте используется для растворения некоторого количества лигнина, белков и экстрагирующихся веществ. По мере растворения массы реактор обеспечивает постоянное соотношение жидкой и твердой фаз в биомассе (см. фиг.2 а-с). На этой операции углеводы не растворяются в какой-либо заметной степени.

Функциональная стадия 2 предназначается для растворения сахаров гемицеллюлозы с высоким выходом и концентрацией, а также некоторого количества лигнина и легко гидролизуемого глюкана. Горячая кислотная среда (140-220oС, предпочтительно 160-200oС, и значения рН 1-5, предпочтительно 1,3-3,0) в проточном варианте используется для растворения этих желательных компонентов. По мере растворения массы и в этом случае реактор обеспечивает постоянное соотношение жидкой и твердой фаз в биомассе (см. фиг.2 а-с). На этой стадии кристаллическая целлюлоза не растворяется в заметной степени. И в этом случае могут быть использованы несколько стадий для оптимизации желаемого фракционирования, причем эти стадии могут быть противоточными, прямоточными, или только одна стадия. Эта функциональная стадия может быть физически связана с функциональной стадией 1 либо существует отдельно от стадии 1 в зависимости от желаемого фракционирования. Растворенные сахара гемицеллюлозы преимущественно могут находиться в олигомерной форме. Поэтому может потребоваться стадия термической выдержки или стадия ферментативного гидролиза, для того чтобы превратить олигомеры в мономеры, после чего поток может быть направлен на стадию рекуперации смеси кислотный катализатор/сахар, или на дальнейшую очистку, или на стадию превращения продукта.

Функциональная стадия 3, по желанию, предназначена для растворения всей или основной части кристаллической целлюлозы. Горячая кислотная среда (180-280oС, предпочтительно 200-260oС, и значения рН 1-5, предпочтительно 1,3-3,0) в проточном варианте используется для растворения этих желательных компонентов. По мере растворения массы и в этом случае реактор обеспечивает постоянное соотношение жидкой и твердой фаз в биомассе (см. фиг.2 а-с). И в этом случае могут быть использованы несколько стадий для оптимизации желаемого фракционирования, причем эти стадии могут быть противоточными, прямоточными или одна стадия. Поскольку структура биомассы разрушается на этой стадии и характеристики тепло- и массопереноса могут стать факторами, ограничивающими выход растворенной глюкозы, растворение всей кристаллической целлюлозы не может быть предусмотрено. И здесь олигомерные углеводы могут находиться в потоке раствора и может потребоваться стадия термической выдержки или стадия ферментативного гидролиза, для того чтобы получить мономерные сахара для превращения в продукты.

Функциональная стадия 4, по желанию, предназначена для растворения всей оставшейся целлюлозы, если ограничения тепло- и массопереноса отрицательно влияют на выход глюкозы с функциональной стадии 3 из-за физических изменений биомассы в процессе фракционирования на функциональной стадии 3. На этой стадии может использоваться реактор противоточной или прямоточной конфигурации, кислотная среда с рН 1-5 (предпочтительно 1,0-2,5) и температура 180-280oС.

Вместо функциональной стадии 3 и/или 4 для гидролиза целлюлозы можно использовать ферментный катализатор. Стадии 2-4 могут включать стадию выделения сахара, или все они могут быть связаны противоточно, для того чтобы получать повышенную концентрацию сахара. Эти стадии могут использоваться совместно, или любая одна из них, связанная в любом сочетании с другими, осуществляет эти операции. Если фракционирование индивидуальных сахаров, таких как глюкоза и ксилоза, является важным, то можно использовать прямой поток среды гидролиза в одной или нескольких индивидуальных стадиях без какой-либо физической связи между этими стадиями. Если целевым продуктом является целлюлоза, то можно не осуществлять стадии 3 и 4 или их ферментативный аналог, причем твердый материал, полученный на стадии 1 (если она используется) и 2, будет представлять собой целевой продукт, возможно, после дополнительной обработки, для того чтобы удалить большую часть оставшегося лигнина.

В ходе процесса гидролиза в случае необходимости может добавляться свежий состав кислоты между различными технологическими стадиями. Рабочие условия подбирают таким образом, чтобы получить максимальный выход сахара из биомассы и ограничить разложение продукта. Альтернативно, на каждую стадию можно добавлять свежую кислоту, причем выходящие с каждой стадии жидкие потоки, обогащенные сахаром, могут быть объединены, чтобы получить сырье для стадии ферментации. Это минимизирует воздействие кислоты и высокой температуры на растворимые сахара, поскольку известно, что эти условия способствуют разложению сахаров. Для улучшения извлечения сахара в реактор также можно вводить промывную воду. Твердый продукт способа в основном может представлять собой нерастворимый лигнин, который может применяться как котельное топливо. С другой стороны, жидкий продукт способа содержит сахара, побочные продукты гидролиза и продукты разложения лигнина, и эти материалы могут быть непосредственно направлены на ферментацию или на стадию разделения для удаления несахарных компонентов. Удаление токсичных веществ из этого способа, таких как фурфурол, уксусная кислота и фенолы, посредством разделения дает возможность повысить производительность ферментации.

Соответственно в способе согласно данному изобретению сахара получают из биомассы лигноцеллюлозы, которая является недорогим многофункциональным исходным материалом для экономичного производства возобновляемых видов топлива и реагентов.

Следующий ниже пример может служить дополнительной иллюстрацией полного гидролиза биомассы лигноцеллюлозы с использованием разбавленной кислоты в проточном режиме в реакторе непрерывного действия со сжимающимся слоем, в котором поддерживается постоянное соотношение твердых и жидких фаз в ходе гидролиза биомассы лигноцеллюлозы.

Пример

Сделана ссылка на работу Torget и др., 1996, Appl. Biochem. Biotechnol., т. 57/58, с. 85-101, "Оптимизация предварительной обработки разбавленной кислотой с реверсивным потоком при двух температурах для увеличения степени превращения биомассы в этанол". Проточный реактор из цитированной выше работы Torget и др. был усовершенствован следующим образом.

Покрытую тефлоном пружину 8 дюймов (203 мм), выполненную из углеродистой стали с напряжением сжатия 7 фунт/дюйм (125 кг/м) помещают в реактор, который имеет набивку 6 дюймов (152 мм) древесных опилок американского тополя и тефлоновую 3/4 дюйма заглушку с титановой пористой (20 мкм) пластиной на выходе. Вход в реактор соединяют со слоем с помощью тефлоновой соединительной трубки в виде змеевика. Оба конца этой трубки подсоединяют с помощью запрессованных фитингов. На дне реактора имеется 1,75 дюймовая (44,4 мм) распорная вставка, которая позволяет пружине (при полном растяжении) занять весь объем реактора. При работе по мере гидролиза твердых веществ пружина сжимает слой таким образом, чтобы поддерживать постоянным соотношение жидкой и твердой фаз, тем самым увеличивая относительную линейную скорость жидкого сырья относительно исходного объема твердой фазы, при поддержании постоянного объемного потока.

В реактор закладывают 92,05 г влажных древесных опилок американского тополя до высоты б дюймов (152,4 мм) из 12 дюймового (304,8 мм) реактора. Помещают пружинный узел с тефлоновой трубкой для подачи сырья, и, таким образом, реактор полностью собран (фиг.3). Реактор подсоединяют к проточной системе (Torget и др., 1996) и помещают в песчаную баню с температурой 176oС и доводят до 150oС, измеренной термопарой, расположенной на 0,5 дюйма (12,7 мм) от верха реактора.

Затем в реактор закачивают разбавленную (0,07 вес.%) серную кислоту со скоростью 70 мл/мин в течение 10 мин, для того чтобы растворить легко гидролизуемый ксилан, и после этого насос выключают. Пружина вызывает сжатие объема слоя на 25%. Затем реактор помещают на 5 мин в песчаную баню с температурой 227oС, для того чтобы нагреть содержимое реактора приблизительно до 210oС. Затем прокачивают разбавленную кислоту со скоростью 70 мл/мин в течение 30 мин, чтобы гидролизовать оставшийся ксилан, весь глюкан и 70% лигнина Класона. Весь слой сжимается до 8% от суммарной высоты. Затем насос выключают, а реактор отсоединяют и охлаждают.

Данные материального баланса показывают, что 70% лигнина растворяются, причем материальный баланс по лигнину сходится на 97%. Ксилан растворяется полностью, причем 97% извлекаются в виде мономерной и олигомерной ксилозы в растворе и 2,9% составляет фурфурол. Глюкан растворяется полностью, причем 92% извлекаются в виде мономерной и олигомерной глюкозы и 5% глюкана извлекаются в виде гидроксиметилфурфурола (HMF). Прочие второстепенные сахара извлекаются с выходом, превышающим 90%.

Очень высокая степень извлечения сахаров в растворе обусловлена уменьшением времени пребывания раствора за счет уменьшения объема реактора при 225oС в результате механизма непрерывного сжатия слоя в реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД И АППАРАТ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗЫ С ПРИМЕНЕНИЕМ СВЕРХРАСТВОРИТЕЛЯ ЦЕЛЛЮЛОЗЫ И ЛЕГКОЛЕТУЧИХ РАСТВОРИТЕЛЕЙ | 2009 |

|

RU2509778C2 |

| Способ и устройство для образования фракции лигнина, лигниновая композиция и ее применение | 2016 |

|

RU2717097C2 |

| СПОСОБ БЫСТРОГО КИСЛОТНОГО ГИДРОЛИЗА ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА И ГИДРОЛИЗНЫЙ РЕАКТОР | 1997 |

|

RU2189996C2 |

| ЗАМКНУТЫЙ СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713659C2 |

| РАСТВОРИТЕЛИ НА ОСНОВЕ ЛИГНИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2740758C2 |

| ОЖИЖЕНИЕ БИОМАССЫ ПРИ НИЗКОМ pH | 2012 |

|

RU2617758C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| СПОСОБ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2709345C2 |

| СПОСОБЫ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2634700C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ И ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2009 |

|

RU2512339C2 |

Изобретение относится к гидролизной промышленности и предназначено для отделения сахаров гемицеллюлозы от других компонентов биомассы. Способ предусматривает подачу твердой исходной биомассы или твердой частично фракционированной лигноцеллюлозной биомассы в по крайней мере один проточный реактор непрерывного действия со сжимающимся слоем. В реактор вводят разбавленную кислоту с рН 1-5. В нем осуществляют основную стадию процесса гидролиза при 140-220oС в течение 10-60 мин при объемной скорости потока кислоты 1 - 50 объемов реактора для поддержания постоянного соотношения твердой и жидкой фаз в ходе процесса для увеличения выхода сахаров гемицеллюлозы. Для гидролиза используют различные минеральные кислоты, в частности угольную кислоту. При необходимости проводят дополнительные стадии гидролиза. Используют реактор конической или цилиндрической формы или ряд реакторов с последовательно уменьшающейся емкостью, в которых перемещают биомассу из реактора большей емкости в реактор меньшей емкости. Изобретение обеспечивает повышение выхода сахаров из исходной биомассы, а также хороший контакт между жидкостью и твердой массой по мере растворения ее компонентов и вывода из реакционной зоны. 10 з.п.ф-лы, 3 ил.

| US 4615742 А, 07.10.1986 | |||

| US 4432805 A, 21.02.1984 | |||

| US 5503996 A, 02.04.1996 | |||

| 0 |

|

SU234948A1 | |

| Устройство для гидролиза торфа | 1988 |

|

SU1606536A1 |

| Аппарат для гидролиза растительного сырья | 1975 |

|

SU560911A1 |

Авторы

Даты

2002-12-10—Публикация

1997-09-19—Подача