Изобретение относится к способам изготовления устройств для измерений сейсмического или акустического сигналов, в том числе в сейсморазведке, сейсмостойком строительстве, сейсмологии, охранных системах.

Известен датчик для измерения параметров движения и волновых полей, принцип работы которого основан на явлении молекулярно-электронного переноса в твердотельно-жидкостных микроструктурах. Преобразующий элемент такого датчика представляет собой систему электродов, погруженную в концентрированный раствор электролита. Состав электролита подбирается таким образом, что при приложенной разности потенциалов между электродами, на электродах протекают обратимые электрохимические реакции, создающие перенос электрического заряда через их поверхность, а значит межэлектродный ток. Отличительной особенностью рассматриваемых систем является сильная зависимость межэлектродного тока от скорости движения жидкости, что обеспечивает возможность создания высокочувствительных миниатюрных устройств для измерения параметров движения (молекулярно-электронных датчиков движения).

Обычно преобразующий элемент выполняется в виде проницаемой для жидкости структуры, содержащей электроды и расположенной в канале, соединяющем различные части корпуса преобразователя, заполненного рабочей жидкостью. Корпус конструируется таким образом, чтобы обеспечить перетекание рабочей жидкости через указанный канал под действием сил, создаваемых внешним механическим воздействием [1]. Преобразующий элемент может использоваться для создания сейсмических датчиков (акселерометров и велосиметров линейных и угловых движений), гидрофонов, микрофонов, датчиков градиента давления.

Работа чувствительного элемента основана на том, что скорость электрохимической реакции на электродах определяется скоростью доставки реагирующих компонентов к электродам. В неподвижной жидкости скорость доставки реагентов определяется диффузией. Если жидкость приходит в движение, то, наряду с диффузией, возникает конвективный перенос ионов, который резко изменяет скорость доставки реагирующих веществ к электродам и, соответственно, ток, протекающий через электроды чувствительного элемента. Возникающие изменения тока являются выходным сигналом преобразующего элемента.

При практическом использовании описанный выше преобразующий элемент помещается в корпус из керамики, стекла или химически стойкого пластика. Конструкция корпуса обеспечивает преобразование внешнего механического воздействия в поток жидкости через преобразующий элемент, сохранение состава и количества рабочей жидкости (герметичность). При разработке способов изготовления корпуса необходимо учитывать, что стоимость корпусировки может составлять до 80% от стоимости готового датчика и разработка оптимальных конструкций корпуса и методов его изготовления в значительной степени определяет конкурентоспособность создаваемых изделий.

Принципиально важным для обеспечения высоких выходных параметров сейсмического датчика является неподвижность электродов друг относительно друга и преобразующего элемента в целом относительно корпуса датчика. В общем, взаимное расположение электродов и положение чувствительного элемента в корпусе могут изменяться самопроизвольно, под действием сильных внешних механических воздействий, в силу температурных деформаций, из-за старения. Соответственно, возникающие при этом ошибки измерений представляют собой собственные шумы, нелинейные искажения, температурную и временную нестабильность параметров. Необходимость сохранения неизменного межэлектродного расстояния и неподвижного положения чувствительного элемента относительно корпуса преобразователя нужно учитывать при создании конструкции преобразующего элемента и разработке методов его изготовления.

Известно несколько конструкций чувствительного элемента и способов изготовления корпуса датчика, в которых обеспечивается стабильность межэлектродного расстояния. В одной из конструкций [1, 2, 3, 4] чувствительный элемент представляет собой систему из четырех сетчатых электродов, разделенных диэлектрическими перегородками, содержащими сквозные отверстия. В этой конструкции неизменность межэлектродного расстояния обеспечивается стабильностью толщины диэлектрических перегородок и примыканием электродных сеток к диэлектрическим прокладкам. В свою очередь, плотное примыкание электродов к прокладкам обеспечивается путем их спекания с образованием металлокерамической перегородки проницаемой для жидкости. Далее, указанная перегородка впекается в керамический корпус из материала, имеющего более низкую температуру плавления, чем температура плавления керамических прокладок. Для некоторых вариантов конструкций керамический корпус, изготовленный таким образом, дополнительно помещается в корпус из химически стойкого пластика. В этом случае, герметичность соединения между керамическим и пластиковым корпусами обеспечивается при сборке с помощью резиновых прокладок. Недостатком способа изготовления корпуса является значительный процент брака из-за возможного растрескивания керамики и высокая себестоимость изделий, связанная со сложностью сборочных операций.

В патенте [5] преобразующий элемент представляет собой систему сетчатых металлических электродов, разделенных диэлектрическими полимерными сетками. Стабильность межэлектродного расстояния обеспечивается путем размещения системы металлических и полимерных сеток между двумя пластиковыми пластинами, содержащими некоторое количество сквозных отверстий. Указанные пластины прижимаются друг к другу с использованием винтов. Размер отверстий подбирается таким образом, чтобы обеспечить достаточно сильный прижим металлических и полимерных сеток между собой. Сборку в виде системы металлических и полимерных сеток, зажатых между указанными пластиковыми пластинами, фиксируют в окончательном корпусе с применением уплотняющих резиновых прокладок. Недостатками конструкции и соответствующего метода изготовления является неполное использование рабочей площади преобразователя (значительная часть его площади закрывается зажимающими конструкцию пластиковыми пластинами) и множество ручных сборочных операций, приводящих к значительной себестоимости изделия.

В патенте [6] для создания преобразующего элемента датчика угловых движений предложена планарная структура, в которой электроды нанесены на плоскую диэлектрическую подложку, причем конструкция корпуса изготовлена таким образом, чтобы обеспечить протекание рабочей жидкости вблизи поверхности с нанесенными на ней электродами. Достоинством указанного технического решения является простота изготовления. Создаваемая при этом конструкция, безусловно, имеет необходимую жесткость. В тоже время, в этом случае имеется, фактически, единственный канал, в котором происходит преобразование механического движения в электрический сигнал, что не позволяет достичь высокой чувствительности датчика.

Предлагаемое в [7] техническое решение состоит в том, что преобразующий элемент представляет собой две параллельные, расположенные на фиксированном расстоянии друг от друга непроводящие пластины с отверстиями. На внутренней стороне одной или каждой из этих пластин нанесены плоские электроды. Отверстия на пластинах выполнены со смещением, так, что жидкость, втекая в отверстие в одной из пластин, протекает в зазоре между пластинами параллельно группе расположенных на них электродов и вытекает через отверстие в другой пластине. Из-за большого числа отверстий, в отличии от [6], указанная конструкция является, по сути, многоканальной. Конструкция и способ изготовления корпуса для такого преобразующего элемента предложены в патенте [8]. Корпус выполняется методом пластмассового литья под давлением, причем чувствительный элемент, использующийся в качестве вставки, в процессе литья зажат между двумя конструктивными элементами литьевой формы с усилием, обладающим свойством фиксировать чувствительный элемент неподвижно внутри формы при действии потока расплавленной пластмассы, движущегося под высоким давлением. Практическое использование указанной конструкции корпуса датчика показало, что преобразующий элемент, изготовленный, например, из кремниевых пластин, разрушается в процессе литья. Использование более прочных керамических материалов при изготовлении указанных пластин также не дает нужного результата из-за попадания расплавленного пластика в пространство между пластинами. В каждом из этих случаев процент брака оказывается неприемлемо высоким. Патент [8] является прототипом предлагаемого технического решения.

Задачей изобретения является создание способа изготовления корпуса молекулярно-электронного датчика движения, обеспечивающего жесткость конструкции преобразующего элемента, его неподвижность относительно корпуса, низкую себестоимость и высокий процент выхода годных изделий.

Технический результат достигается за счет того, что способ изготовления корпуса молекулярно-электронного датчика, заключающего в себе преобразующий элемент с выводными контактами, включает следующие этапы: изготовление внутренней части корпуса, содержащей зафиксированный в ней преобразующий элемент с выводными контактами, и изготовление внешней части корпуса, охватывающей упомянутую внутреннюю часть, в котором внешнюю часть корпуса изготавливают методом пластмассового литья под давлением с использованием в качестве закладного элемента внутренней части корпуса с преобразующим элементом с выводными контактами, которую зажимают между двумя конструктивными элементами литьевой формы с усилием, обладающим свойством фиксировать ее неподвижно внутри формы, при действии потока расплавленной пластмассы, движущейся под высоким давлением. При этом, к выводным контактам, отходящим от преобразующего элемента предварительно подпаян или приварен разъем. При этом, внутреннюю часть корпуса изготавливают из двух снабженных сквозными отверстиями деталей, между которыми размещают преобразующий элемент с выводными контактами, причем при сборке внутренней части корпуса одну деталь вставляют в другую таким образом, что зазор между их сопрягаемыми поверхностями не превышает 0,1 мм, а отверстия совмещают между собой, ориентируя их по торцам внутренней части корпуса. По меньшей мере, одна из деталей внутренней части корпуса снабжена выемкой для размещения преобразующего элемента с выводными контактами. Внутреннюю часть корпуса зажимают между конструктивными элементами литьевой формы таким образом, что области, по которым происходит прижатие указанных конструктивных элементов, включают отверстия во внутреннем корпусе, обеспечивая при размыкании литьевой формы получение сквозного канала, проходящего через внутреннюю и внешнюю части корпуса, в котором размещен преобразующий элемент. Используют литьевую форму, содержащую формообразующие элементы, обеспечивающие изготовление внешней части корпуса в форме цилиндра с отверстиями, предназначенными для заполнения рабочей жидкостью, и с открытыми торцами, выполненными с возможностью закрытия гибкими мембранами. Используют литьевую форму, содержащую формообразующие элементы для формирования во внешней части корпуса кольцевого канала, выполненного открытым с одной стороны, с возможностью поперечного размещения в нем внутренней части корпуса, и с возможностью закрываться крышкой с использованием клеевого соединения или механического крепежа с резиновыми уплотнителями. Используют преобразующий элемент, изготовленный в виде сеток с диэлектрическим прокладками или в виде металл-диэлектрической слоистой структуры с отверстиями или изготовленный из двух пластин с отверстиями и нанесенными на них электродами.

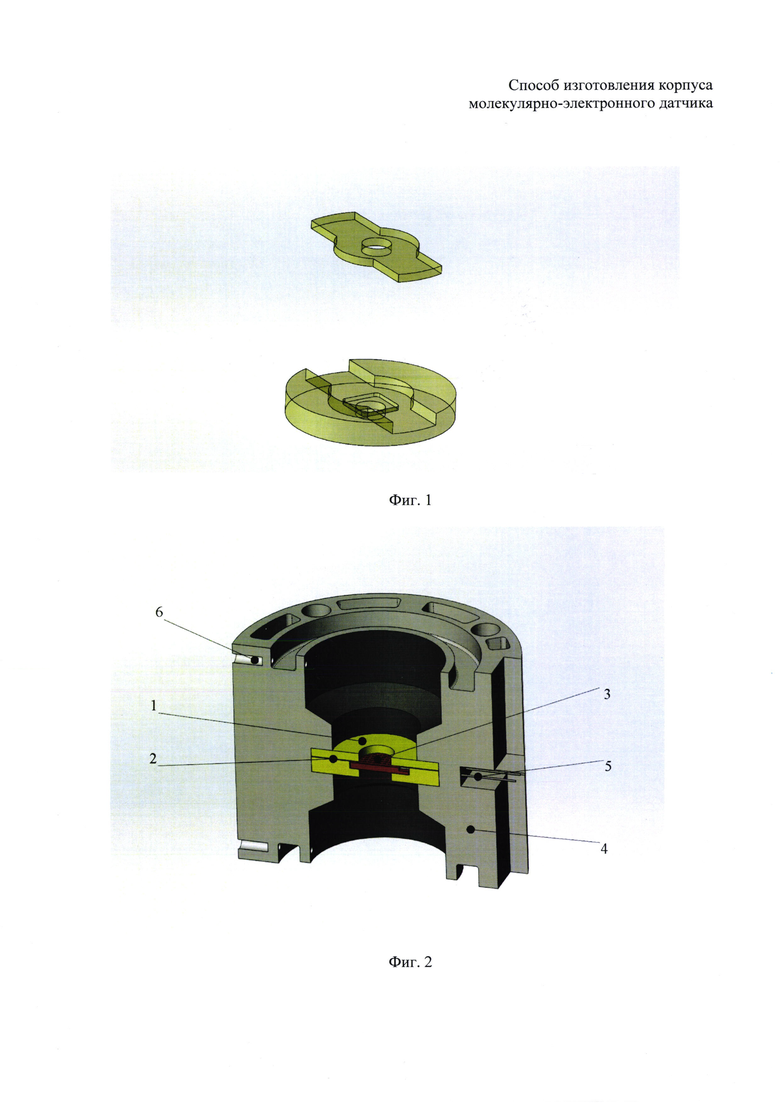

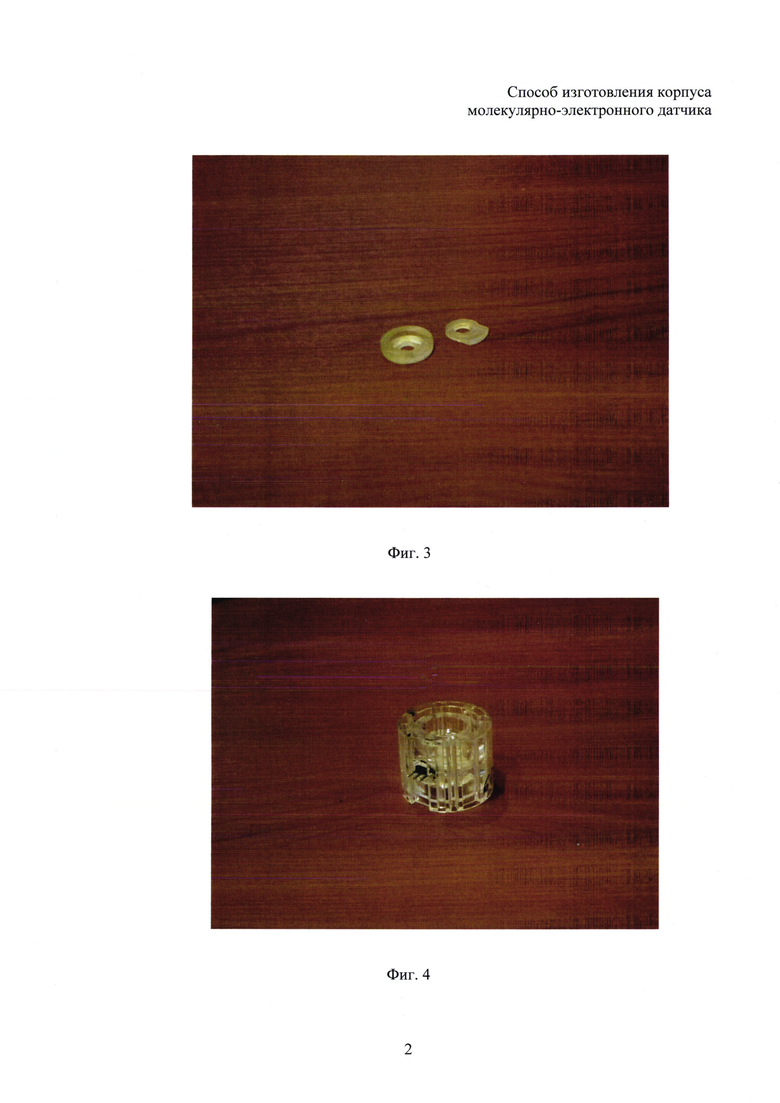

Изобретение поясняется чертежами, где на фиг. 1 представлена внутренняя часть корпуса молекулярно-электронного датчика; на фиг. 2 - общий вид в разрезе корпуса молекулярно-электронного датчика, заключающего в себе преобразующий элемент (1 - внутренняя часть корпуса, 2 - зазор между деталями внутренней части корпуса, 3 - преобразующий элемент, 4 - внешняя часть корпуса, 5 - выводные контакты, 6 - отверстие для заполнения); на фиг. 3 - пример реализации внутренней части корпуса датчика, выполненной из поликарбоната; на фиг. 4 - внешний вид корпуса молекулярно-электронного датчика, отлитого из поликарбоната.

Пластиковый корпус датчика состоит из двух частей. Первая часть - это внутренняя часть 1 корпуса, в котором фиксируется преобразующий элемент 3, содержащий платиновые выводные контакты 5. Как правило, внутренняя часть 1 корпуса состоит из двух деталей с отверстиями, одна из которых содержит выемку для размещения в ней преобразующего элемента 3. Фиксация преобразующего элемента во внутренней части корпуса производится с помощью химически стойкого клея, герметика, смеси пластика с растворителем. Преобразующий элемент 3 может быть изготовлен в виде сеток с диэлектрическим прокладками, как в [1-4], в виде металл-диэлектрической слоистой структуры с отверстиями, как в [9], из двух пластин с отверстиями и нанесенными на них электродами, как в [7], или в виде иной другой проницаемой для жидкости структуры с электродами, обеспечивающей преобразование потока жидкости в изменения межэлектродного электрического тока. При сборке детали внутренней части 1 корпуса прижимаются друг к другу таким образом, чтобы отверстия в деталях внутренней части корпуса располагались по его торцам, а зазоры 2 на боковых сторонах корпуса не превышали 0,1 мм, что обеспечивает защиту области внутренней части корпуса с расположенным в ней преобразующим элементом 3 от проникновения расплавленного пластика при отливке внешней части корпуса. Вторая часть - внешняя часть 4 корпуса выполняется по технологии литья под давлением и отличается тем, что в качестве закладного элемента используется внутренняя часть 1 корпуса с зафиксированным в нем преобразующим элементом 3 с выходными контактами 5. Во время литья внутренняя часть 1 корпуса зажата по своим торцам между двумя конструктивными элементами литьевой формы с усилием, обладающим свойством фиксировать его неподвижно. Область, по которой происходит зажатие внутренней части 1 корпуса, включает отверстия на ее торцах, таким образом, что при размыкании литьевой формы в изготовленном корпусе датчика образуется сквозной канал, проходящий через внешнюю часть корпуса и отверстия в деталях внутренней части корпуса, и содержащий преобразующий элемент. Назначением внутренней части 1 корпуса при таком способе изготовления является защита преобразующего элемента 3 от воздействия потока расплавленного, движущегося под действием высокого давления, пластика. При обтекании потоком расплавленного пластика платиновых выводных контактов 5 происходит герметизация области внутренней части корпуса, содержащей преобразующий элемент. Пластичность материала внутренней части 1 корпуса обеспечивает защиту ее области, в которой расположен преобразующий элемент от проникновения расплавленного пластика со стороны торцов внутренней части корпуса при его зажиме между конструктивными элементами литьевой формы.

Как вариант изготовления, платиновые контакты 5, выходящие из внутренней части корпуса, могут быть подпаяны с применением тугоплавкого припоя к выходному разъему. В этом случае изготовленный корпус будет содержать разъем для съема сигнала с преобразующего элемента 3.

Кроме того, отлитый внешняя часть 4 корпуса может иметь форму цилиндра с открытыми концами, выполненными с возможностью закрытия гибкими мембранами.

Кроме того, отлитая внешняя часть 4 корпуса может иметь отверстия 6 для заполнения внутренней полости корпуса рабочей жидкостью.

В некоторых случаях отлитый корпус представляет собой деталь с кольцевым каналом, открытым с одной стороны, поперек которого зафиксирован преобразующий элемент, а корпус выполнен с возможностью закрываться крышкой с использованием клеевого соединения или механического крепежа с резиновыми уплотнителями.

Способ изготовления корпуса молекулярно-электронного датчика реализуют следующим образом.

Детали внутренней части 1 корпуса изготавливаются на станке или по технологии литья под давлением из поликарбоната. В частности, диаметр отверстий в деталях внутренней части 1 корпуса равен 3,5 мм. Преобразующий элемент 3 изготовлен в виде чередующихся, спеченных между с собой платиновых сеток, размером 3,5×3,5 мм и керамических прокладок размером 4×4 мм с отверстиями. К сеткам подпаиваются выводные контакты 5. Преобразующий элемент 3 вклеивается в выемку в нижней детали внутренней части 1 корпуса с помощью поликарбоната, растворенного в дихлорэтане. К выводным контактам 5 с помощью тугоплавкого припоя подпаивается трехконтактный разъем типа PLS-3. Внешняя часть 4 корпуса датчика изготавливается методом пластмассового литья под давлением, где внутренняя часть 1 корпуса с зафиксированным в нем преобразующим элементом 3 и подпаянным к выводным контактам 5 разъемом используется в качестве закладного элемента. Фиксация преобразующего элемента 3 в литьевой форме осуществляется с помощью прижимных деталей, изготовленных в виде цилиндров, на концах которых сформированы выступы, входящие в отверстия деталей внутренней части корпуса. Литье внешней части корпуса производилось на термопластавтомате (ТПА) с номинальным усилием смыкания 100 кН. Температура материала (прозрачный поликарбонат): 280-290°C. Давление впрыска: 1300 бар. Давление в гидравлической системе термопластавтомата: 25-40 бар. Скорость впрыска: 16-18 см3/сек.

Пластиковый корпус с залитой внутри внутренней частью 1 корпуса, содержащей преобразующий элемент 3, может различаться по конструкции, в зависимости от типа создаваемого прибора. В частности, в примере реализации, изготовленный по предлагаемому способу корпус имеет форму цилиндра с открытыми концами (фиг 4.), закрываемыми резиновыми мембранами. Изделие после сборки и заполнения рабочей жидкостью может использоваться в качестве первичного датчика при создании велосиметров, акселерометров, гидрофонов и микрофонов.

Источники информации

1. Введение в молекулярную электронику, под ред. Н.С. Лидоренко, М: Энергоатомиздат, 1984, 320 с.

2. Авторское свидетельство СССР №197195, кл. 42с, 26/01, 1967 г.;

3. Патент США№3374403, кл. 317-231, 1968 г.;

4. В.А. Козлов, П.А. Тугаев, Электрохимия, 1996, т. 32, №12, с. 1436-1443;

5. Патент США №6576103 В2, G01P 15/08, 2002 г.;

6. Патент РФ №2454674, G01P 15/00, 2012 г.;

7. Патент РФ №2444738, G01P 15/08, 2009 г.

8. Патент РФ на полезную модель №114374, 2012 г.

9. Патент США №7516660, G01P 15/00, 2004 г.

Изобретение относится к способам изготовления устройств для измерений сейсмического или акустического сигналов. Техническим результатом является повышение жесткости конструкции преобразующего элемента и его неподвижности относительно корпуса. Технический результат достигается способом изготовления корпуса молекулярно-электронного датчика, заключающего в себе преобразующий элемент с выводными контактами, который включает этап изготовления внутренней части корпуса, содержащей зафиксированный в ней преобразующий элемент с выводными контактами, и изготовление внешней части корпуса, охватывающей упомянутую внутреннюю часть. При этом внешнюю часть корпуса изготавливают методом пластмассового литья под давлением с использованием в качестве закладного элемента внутренней части корпуса с преобразующим элементом с выводными контактами. Внутреннюю часть корпуса зажимают между двумя конструктивными элементами литьевой формы с усилием, позволяющим фиксировать ее неподвижно внутри формы, при действии потока расплавленной пластмассы, движущейся под высоким давлением. 9 з.п. ф-лы, 4 ил.

1. Способ изготовления корпуса молекулярно-электронного датчика, заключающего в себе преобразующий элемент с выводными контактами, включающий следующие этапы: изготовление внутренней части корпуса, содержащей зафиксированный в ней преобразующий элемент с выводными контактами, и изготовление внешней части корпуса, охватывающей упомянутую внутреннюю часть, в котором внешнюю часть корпуса изготавливают методом пластмассового литья под давлением с использованием в качестве закладного элемента внутренней части корпуса с преобразующим элементом с выводными контактами, которую зажимают между двумя конструктивными элементами литьевой формы с усилием, обладающим свойством фиксировать ее неподвижно внутри формы, при действии потока расплавленной пластмассы, движущейся под высоким давлением.

2. Способ по п. 1, в котором к выводным контактам, отходящим от преобразующего элемента, предварительно подпаян или приварен разъем.

3. Способ по п. 1, в котором внутреннюю часть корпуса изготавливают из двух снабженных сквозными отверстиями деталей, между которыми размещают преобразующий элемент с выводными контактами, причем при сборке внутренней части корпуса одну деталь вставляют в другую таким образом, что зазор между их сопрягаемыми поверхностями не превышает 0,1 мм, а отверстия совмещают между собой, ориентируя их по торцам внутренней части корпуса.

4. Способ по п. 3, в котором, по меньшей мере, одна из деталей внутренней части корпуса снабжена выемкой для размещения преобразующего элемента с выводными контактами.

5. Способ по п. 3, в котором внутреннюю часть корпуса зажимают между конструктивными элементами литьевой формы таким образом, что области, по которым происходит прижатие указанных конструктивных элементов, включают отверстия во внутреннем корпусе, обеспечивая при размыкании литьевой формы получение сквозного канала, проходящего через внутреннюю и внешнюю части корпуса, в котором размещен преобразующий элемент.

6. Способ по п. 1, в котором используют литьевую форму, содержащую формообразующие элементы, обеспечивающие изготовление внешней части корпуса в форме цилиндра с отверстиями, предназначенными для заполнения рабочей жидкостью, и с открытыми торцами, выполненными с возможностью закрытия гибкими мембранами.

7. Способ по п. 1, в котором используют литьевую форму, содержащую формообразующие элементы для формирования во внешней части корпуса кольцевого канала, выполненного открытым с одной стороны, с возможностью поперечного размещения в нем внутренней части корпуса и с возможностью закрываться крышкой с использованием клеевого соединения или механического крепежа с резиновыми уплотнителями.

8. Способ по п. 1, в котором используют преобразующий элемент, изготовленный в виде сеток с диэлектрическими прокладками.

9. Способ по п. 1, в котором используют преобразующий элемент, изготовленный в виде металлдиэлектрической слоистой структуры с отверстиями.

10. Способ по п. 1, в котором используют преобразующий элемент, изготовленный из двух пластин с отверстиями и нанесенными на них электродами.

| US 7516660 B2, 14.04.2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО ДАТЧИКА ОБЪЕМНЫХ ДЕФОРМАЦИЙ | 2007 |

|

RU2348899C1 |

| US 20160287804 A1, 06.10.2016 | |||

| Устройство для сушки керамических и т.п. изделий | 1956 |

|

SU114374A3 |

| CN 102528988 A, 04.07.2012. | |||

Авторы

Даты

2018-12-19—Публикация

2018-02-06—Подача