Изобретение относится к измерительной технике, в частности к способу изготовления электродного узла молекулярно-электронных преобразователей и может быть эффективно использовано в устройствах обнаружения вибраций, системах инерциальной навигации и др., требующих низкого уровня собственных шумов чувствительных элементов.

Известны электродные узлы (преобразующие элементы) молекулярно-электронных датчиков (МЭД) линейных и угловых перемещений жидкостного типа, выполненные в виде корпуса, в котором в замкнутом объеме размещены две пары электродов - катод и анод, разделенных проницаемыми диэлектрическими пластинами, при этом катоды располагаются во внутренней части корпуса, а аноды выведены наружу, электроды подключены к внешней цепи /RU 2444738, US 6576103, US 7516660/. Межэлектродное пространство заполнено рабочей жидкостью - инерционной массой, в качестве которой используют раствор электролита, который содержит активный компонент, участвующий в окислительно-восстановительных реакциях на электродах при приложении к ним напряжения. В случае подключения электродов к внешней цепи и наличия исходной разности потенциалов между ними (например, 0,25-0,30 В) при использовании в качестве электролита, например, соединений йода с активным компонентом (ионы три-йодида) концентрация активного компонента электролита в покоящейся жидкости равна объемному значению концентрации ионов на анодах и близка к нулю на катодах. При перемещении электролита относительно электродов под влиянием ускорений, действующих на МЭД, носители заряда попадают на электроды, изменяя разность потенциалов между ними, регистрируемую внешней электронной схемой.

Практически все существующие конструкции молекулярно-электронных датчиков линейных и угловых величин основаны на использовании электродов в виде сеток из металлической проволоки или фольги (сетчатые электроды), которые имеют малую толщину, и разделителей из диэлектрических полимерных материалов, керамики кремниевых пластин или слюды, которые также имеют малую толщину.

Известны способы изготовления электродных узлов МЭД, целью которых лежит оптимизация соединения электродных пар и разделяющих их диэлектрических пластин, дефекты которого сказываются на шумовых характеристиках преобразующего элемента.

Известен способ изготовления электродного узла (Н.С. Лидоренко и др. Введение в молекулярную электронику. Энергоатомиздат, 1984, 320 с.), в котором для электрической развязки сетчатых электродов используют диэлектрические разделители с большим диаметром отверстий для пропускания раствора электролита, так что диэлектрический слой соответствует лишь малой части сетчатого электрода. Главными недостатками этого способа являются низкая прочность узла на прогиб под действием потока жидкости, возникающего при больших ускорениях, а также неаналитическая (~1/√ω) передаточная функция электродного узла. При этом собственный шум такого узла составляет 130 дБ при ускорении 1 м/сек2.

Известен способ изготовления электродного узла (Abramovich I.A., Kharlamov A.V. Patent US №6576103 B2), в котором диэлектрический разделитель изготавливают из полимерного материала с хаотической структурой пор и накладывают его на сетчатый электрод. Недостатками этого способа также являются неаналитическая частотная зависимость передаточной функции узла и высокий уровень собственного шума, который только усугубляется при течении жидкости через хаотическую структуру пор диэлектрического разделителя.

Известен способ изготовления электродного узла (В.А. Козлов, П.А. Тугаев. Электрохимия, 1996, т. 32, №4, с. 1436-1443), в котором диэлектрический разделитель изготавливают в виде перфорированной прокладки из слюды с регулярной системой пор, накладывают диэлектрический разделитель на сетчатые электроды с последующей вальцовкой по периметру узла в целом. Однако наряду с улучшением прочностных характеристик собственный шум электродного узла остается достаточно большим.

Известен способ изготовления электродного узла молекулярно-электронного измерителя линейных и угловых движений представлен /В.А. Козлов, В.М. Агафонов, М.В. Сафонов, Д.Л. Зайцев, патент RU 2394246 /. Согласно способу, с целью снижения уровня собственных шумов и расширения рабочего частотного диапазона молекулярно-электродного измерителя диэлектрические прокладки изготавливают из полимерных материалов, а сетчатые электроды - из металлической сетки или фольги. Однако на практике сложно обеспечить высокое качество поверхности диэлектрических прокладок и точность их позиционирования при совмещении центров микроканалов в диэлектрических прокладках с сетчатыми электродами из-за их невысокой прочности. Кроме того, невысокая прочность применяемых полимерных материалов, металлической сетки и фольги не позволяют уменьшать размеры микроканалов и толщины диэлектрических разделителей, что необходимо для расширения рабочего частотного диапазона и снижения уровня собственных шумов молекулярно-электронного измерителя линейных и угловых движений.

Известен способ изготовления электродного узла молекулярно-электронного измерителя линейных и угловых движений / В.М. Агафонов, А.С. Шабалина, патент RU 2659578/. Способ включает сборку электродного узла в виде слоистой структуры из четырех сетчатых металлических электродов (две пары электродов катод - анод) и расположенных между ними трех разделителей, при этом в качестве разделителей электродов используют пластиковые разделители с выполненными в них отверстиями, слоистую структуру нагревают до температуры размягчения материала разделителей, контролируют приклеивание пластиковых разделителей к электродам, сохраняя зазор между электродами, и вклеивают в пластиковый держатель. Для достижения требуемых технических параметров устройства, таких как высокая чувствительность, большой рабочий диапазон частот, низкий уровень собственных шумов, аналитическая форма передаточной функции требуются малая толщина разделители электродов, минимально возможное расстояние между электродами, а также наличие максимально возможного количества отверстий малого диаметра для перемещения инерциальной массы электролита между сетчатыми электродами, причем отверстия в разделителях должны иметь минимально возможные отличия друг от друга по форме и размерам, расстояние между электродами должно иметь минимальные отклонения по всей площади промежутка, а прочность конструкции должна быть достаточной, чтобы выдерживать рабочие механические воздействия. Большое количество отверстий и малая толщина разделителей обеспечивают низкое значение гидродинамического сопротивления, низкий уровень шумов и соответственно высокую чувствительность, а стереотипность формы и размеров отверстий, точность их расположения и минимальные отклонения в расстояниях между электродами должны обеспечивать аналитическую форму передаточной функции и высокую идентичность параметров изделий при серийном производстве. Вместе с тем, нагрев всей структуры до температуры размягчения пластика, из которого сделаны разделители, может происходить неравномерно по объему, что приведет к искажению формы отверстий, неоднородностям канала движения рабочей жидкости и, как следствие, найдет отражение в передаточной функции электродного узла.

Известен способ изготовления электродного узла для конвективного акселерометра /Kozlov V.A., Agafonov V.M., patent US 8024971/, включающий изготовление множества проводящих элементов (электродов) и диэлектрических разделителей, попеременную их установку в пакет без зазора, создание множества совпадающих отверстий диаметром 1-300 мкм в проводящих элементах и диэлектрических разделителях посредством лазерного сверления (перфорации), причем проводящие элементы выполнены из металлической пластины и имеют толщину около 30 мкм, диэлектрические разделители выполнены из кристаллического или аморфного материала (в частности, оксида или флуорида элемента 4-й группы Периодической таблицы например, кварца, форстерита или стекла), причем каждый диэлектрический разделитель имеет толщину в диапазоне 0,5-150 мкм, предпочтительно 1-10 мкм. Пакет устанавливают в корпусе, жестко закрепляют торцы пакета в канале для пропускания рабочей жидкости, и присоединяют к электродам электрические контакты. Достигаемый технический результат может состоять в исключении шума, возникающего при гидродинамических флуктуациях, за счет жесткой фиксации торцов в канале, где течет электролит. Этому же способствует выполнение сквозных отверстий с использованием лазерного излучения, что позволяет обеспечить идентичность ширины каналов и исключить неоднородности внутренней поверхности как источник возникновения вихревых течений. Вместе с тем, в области контакта металла и материала диэлектрического разделителя возможно появление неконтролируемых нарушений, поскольку тепловое воздействие луча лазера при выполнении сквозного отверстия вызывает сильные механические напряжения и температурные перепады, способные инициировать трещины в хрупких тонких пластинах стекла или форстерита, которые при указанной толщине и наличии отверстий могут ломаться даже под собственным весом. А структурные нарушения в каналах для пропускания рабочей жидкости приводят к увеличению собственных шумов устройства, возможному появлению конвекции вблизи электродов, изменению гидродинамического сопротивления в каналах, снижению надежности эксплуатации МЭД в целом, что является существенным недостатком для таких приборов.

Известный способ изготовления электродного узла для МЭД, включающий изготовление электродов из металлического материала и разделителей электродов из диэлектрического кристаллического материала, сборку в пакет электродов и диэлектрических разделителей, выполнение в пакете сквозных соосных отверстий для пропускания рабочей жидкости путем лазерной перфорации и присоединение электрических контактов к электродам выбран в качестве наиболее близкого аналога заявляемого способа.

Задача заявляемого изобретения состоит в расширении арсенала электродных узлов для жидкостных ампульных МЭП, содержащих две пары изолированных электродов, разделенных диэлектрической прокладкой со сквозными отверстиями для пропускания рабочей жидкости, с улучшенными эксплуатационными характеристиками.

Задача решена тем, что в известном способе изготовления электродного узла для МЭД, включающем изготовление электродов из металлического материала и разделителей электродов из диэлектрического кристаллического материала, сборку в пакет электродов и разделителей электродов, выполнение в пакете сквозных соосных отверстий для пропускания рабочей жидкости путем лазерной перфорации и присоединение электрических контактов к электродам, в соответствии с изобретением, выбирают заготовку диэлектрического кристаллического материала, разделяют ее, по меньшей мере, на две пластины и производят полировку лицевой и оппозитной поверхностей каждой пластины, металлизируют лицевую поверхность одной пластины из диэлектрического материала и обе поверхности второй такой пластины по заданной схеме путем нанесения и термической обработки проводящего материала, в качестве которого используют проводящую пасту, включающую наночастицы металла, разделяют металлизированные пластины диэлектрического материала на части, с получением заготовок электродов, соединенных с их разделителями, причем части пластины с металлизацией обеих поверхностей выбирают в качестве центрального элемента электродного узла, а части пластины, поверхность которой металлизирована с одной стороны, выбирают в качестве периферийных элементов электродного узла, производят сверление диэлектрической части центрального и периферийных элементов с получением отверстий под установку электрических контактов к электродам, определяют согласованную схему выполнения на центральном и периферийных элементах электродов и отверстий для формирования каналов протекания рабочей жидкости, а также элементов из диэлектрического материала в виде выступов для образования зазора между центральным и каждым периферийным элементами электродного узла, выполняют выступы на неметаллизированной поверхности периферийных элементов путем фрезерования диэлектрического материала разделителя электродов по заданной схеме и на заданную глубину, на металлизированной поверхности центрального и периферийных элементов выполняют по схеме сетчатые электроды путем удаления части металлизированного слоя с поверхности разделителя из диэлектрического материала с использованием лазерного излучения, собирают периферийные и центральный элементы электродного узла в пакет с обеспечением параллельности и конформности сетчатых электродов и соблюдении зазоров между центральным и каждым периферийным элементами электродного узла за счет примыкания упомянутых выступов к поверхностям центрального элемента электродного узла, и по схеме выполняют в пакете лазерной перфорацией сквозные отверстия для пропускания рабочей жидкости в областях, комплементарных к сетчатым электродам, после чего в пакете заданным образом фиксируют взаимное размещение электродов центрального и периферийных элементов электродного узла, устанавливают проволочные контакты к электродам через отверстия в диэлектрических пластинах центрального и периферийных элементов электродного узла и фиксируют их с использованием проводящей пасты с добавлением наночастиц металла.

Кроме того, металлизированное покрытие получают путем нанесения на диэлектрическую пластину сплошного слоя проводящей пасты для толстопленочной печати с добавлением наночастиц металла и последующей термодиффузионной обработки покрытия при температуре 950 С.

Кроме того, металлизированное покрытие получают путем нанесения сетки из проводящей пасты с добавлением наночастиц металла и последующей термодиффузионной обработки при температуре 950 С.

Кроме того, в пластинах диэлектрического материала периферийных частей электродного узла выполняют выступы путем фрезерования на глубину 30-50 мкм.

Кроме того, в качестве рабочей жидкости используют соединения йода, а в качестве наночастиц металла используют наночастицы платины.

Кроме того, в качестве диэлектрического кристаллического материала для разделителя электродов выбирают поликристаллический или монокристаллический материал из группы корундовая керамика, сапфир.

Кроме того, в качестве диэлектрического материала для разделителя электродов выбирают поликор ВК100-1.

Кроме того, толщина разделителя электродов составляет 75-100 мкм, а толщина сетчатых электродов составляет 50 мкм.

Кроме того, полировку поверхностей пластины из диэлектрического материала производят до шероховатости в диапазоне 1,0-1,6 мкм.

Кроме того, сквозные отверстия для пропускания рабочей жидкости выполняют диаметром 100-150 мкм с шагом 200-250 мкм.

Кроме того, в пакете фиксируют параллельное конформное размещение электродов центрального и периферийных элементов электродного узла.

Кроме того, в пакете фиксируют положение электродов центрального элемента электродного узла, конгруэнтное сквозным отверстиям для пропускания рабочей жидкости в периферийных элементах электродного узла.

Технический результат состоит в снижении гидродинамического сопротивления рабочей жидкости и достижении низкого уровня шумов за счет демпфирования флуктуаций нестационарного потока рабочей жидкости, перетекающей через узкие зазоры между центральным и периферическими элементами чувствительного элемента, образованные выступами в диэлектрических частях периферийных элементов, при наличии большого количества идентичных сквозных отверстий и малой толщине диэлектрических разделителей, соединенных с электродами термодиффузионной обработкой.

Сущность изобретения поясняют фиг 1-6, иллюстрирующие особенности заявляемого способа.

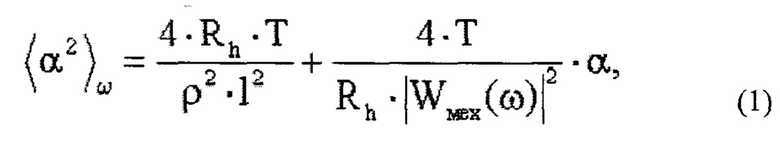

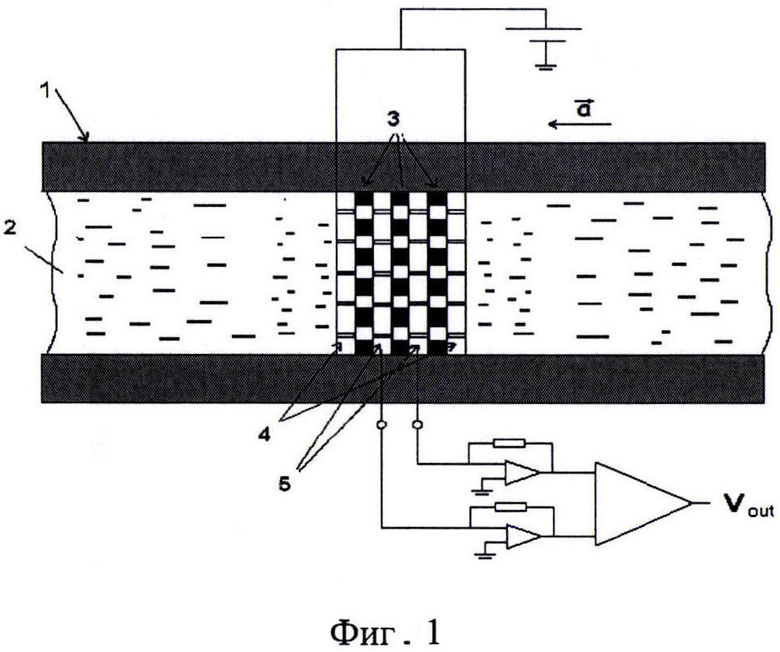

На фиг. 1 представлена принципиальная конструктивная схема электродного узла МЭД, здесь 1 - герметичный корпус; 2 - рабочее тело (электролит); 3 - разделители электродов из диэлектрического материала с каналами для пропускания рабочего тела; 4 - сетчатые аноды; 5 - сетчатые катоды.

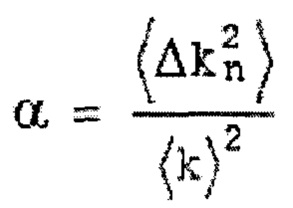

На фиг. 2 представлена схема выполнения сетчатых электродов и отверстий на металлизированных поверхностях центрального элемента электродного узла, здесь кружками белого цвета обозначены сквозные отверстия, кружками меньшего диаметра с заполнением цветом - фрагменты удаленного металлизированного покрытия, темный фон для кружков - сетчатый электрод.

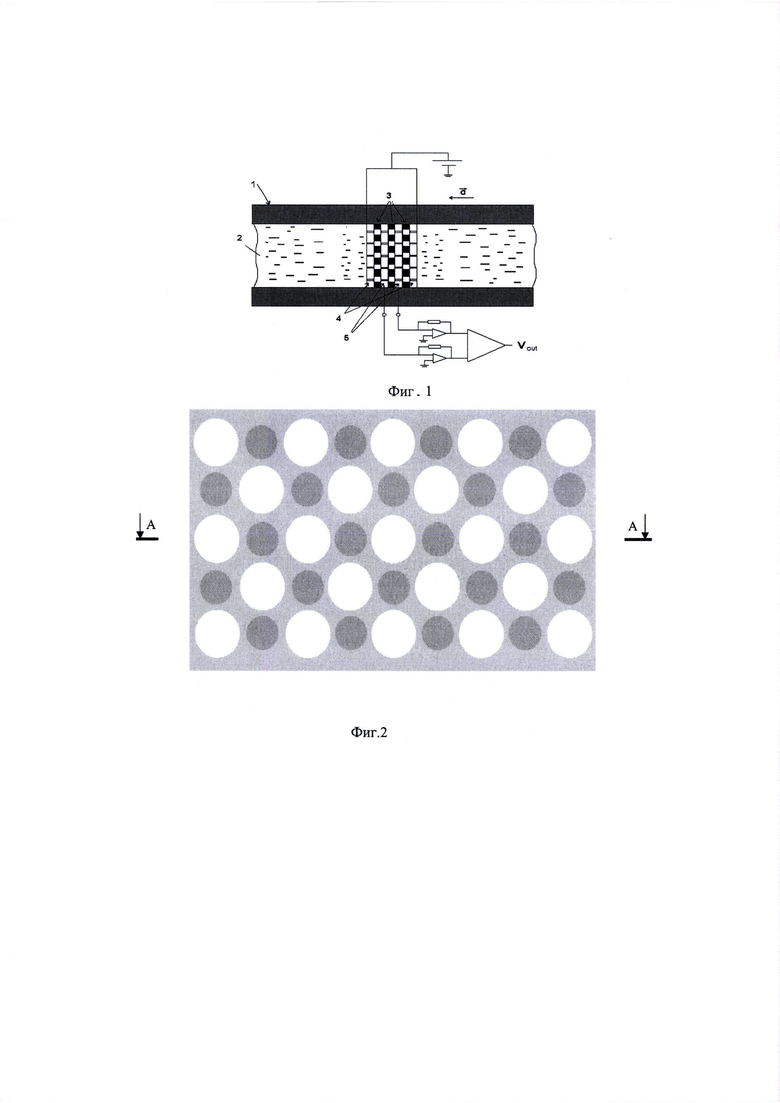

На фиг. 3 представлена схема выполнения сетчатых электродов и отверстий на металлизированной поверхности периферийного элемента электродного узла (обозначения те же, что на фиг. 2) и выступов на его оппозитной неметаллизированной поверхности -обозначены пунктирно прямоугольниками.

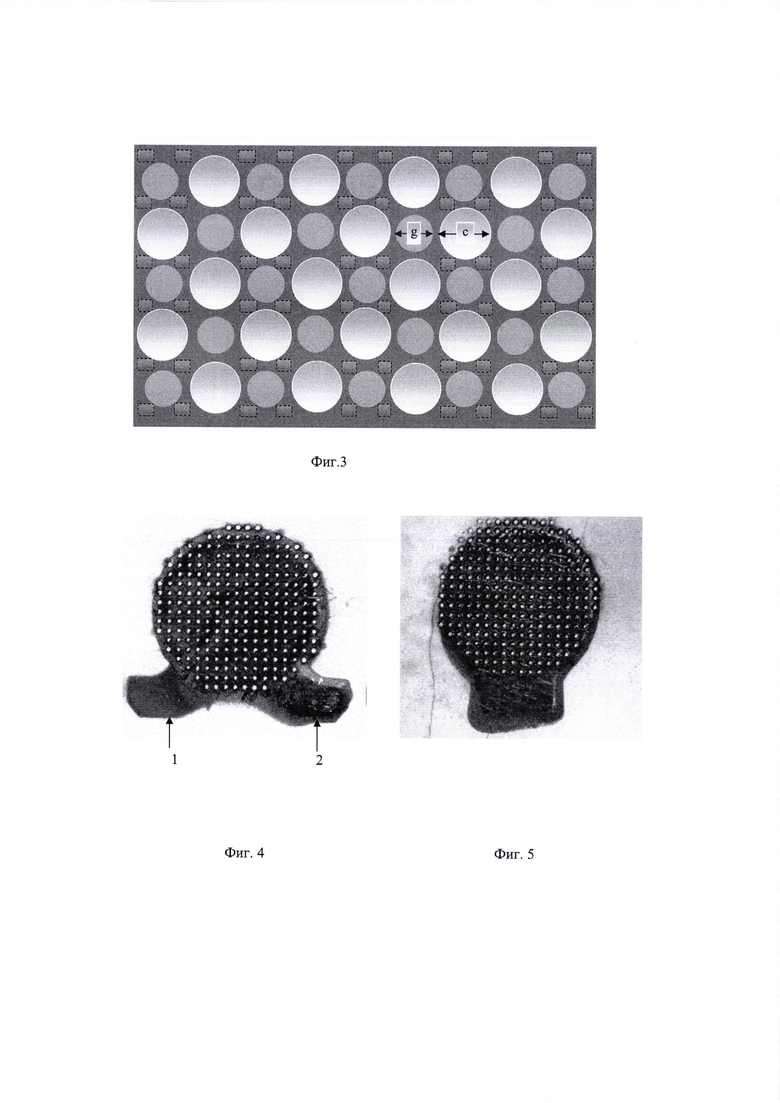

На фиг. 4 представлено увеличенное фотоизображение сквозных отверстий на металлизированном с двух сторон разделителе электродов в центральном элементе электродного узла, где 1 - слой пасты на оппозитной стороне; 2 - слой пасты на лицевой стороне.

На фиг. 5 представлено увеличенное фотоизображение сквозных отверстий на металлизированном с одной стороны разделителе электродов периферийного элемента электродного узла.

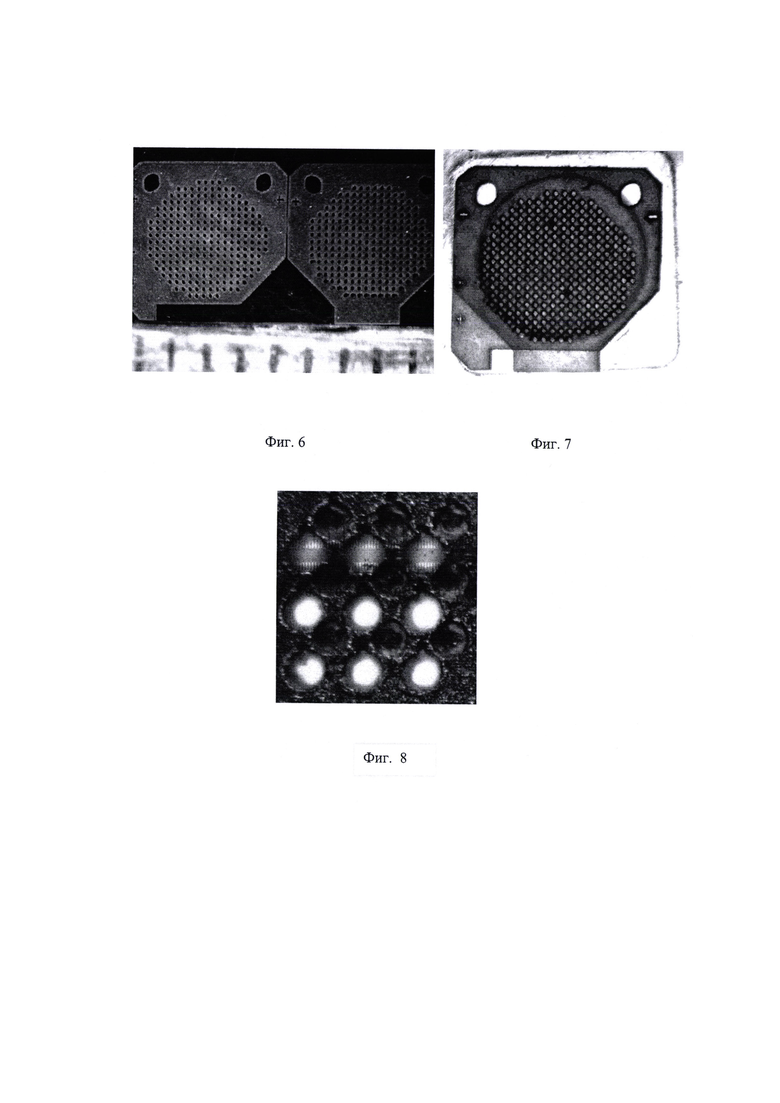

На фиг. 6 представлено увеличенное фотоизображение сквозных отверстий на разделителях электродов без металлизации в периферийном и центральном элементах электродного узла.

На фиг. 7 представлено увеличенное фотоизображение пакета (периферийные электроды - центральный электрод) при установке в корпус МЭД (вид со стороны периферийного электрода): светлый тон изображения - сквозные отверстия, серый тон изображения -выемки фрагментов металлизированного покрытия на разделителе из диэлектрического материала, темный цвет вокруг отверстий и между ними - сетчатый электрод.

На фиг. 8 представлено увеличенное фотоизображение поверхности разделителя электродов при выполнении технологической операции удаления металлизированного покрытия для получения сетчатого электрода (лунки после удаления металлизированного покрытия на всю глубину металлизированного слоя, белый цвет в изображении луной -блики отражения от поверхности разделителя).

На фиг. 4 - фиг. 8 диаметр отверстий каналов составляет около 100 мкм, а шаг отверстий около 200 мкм.

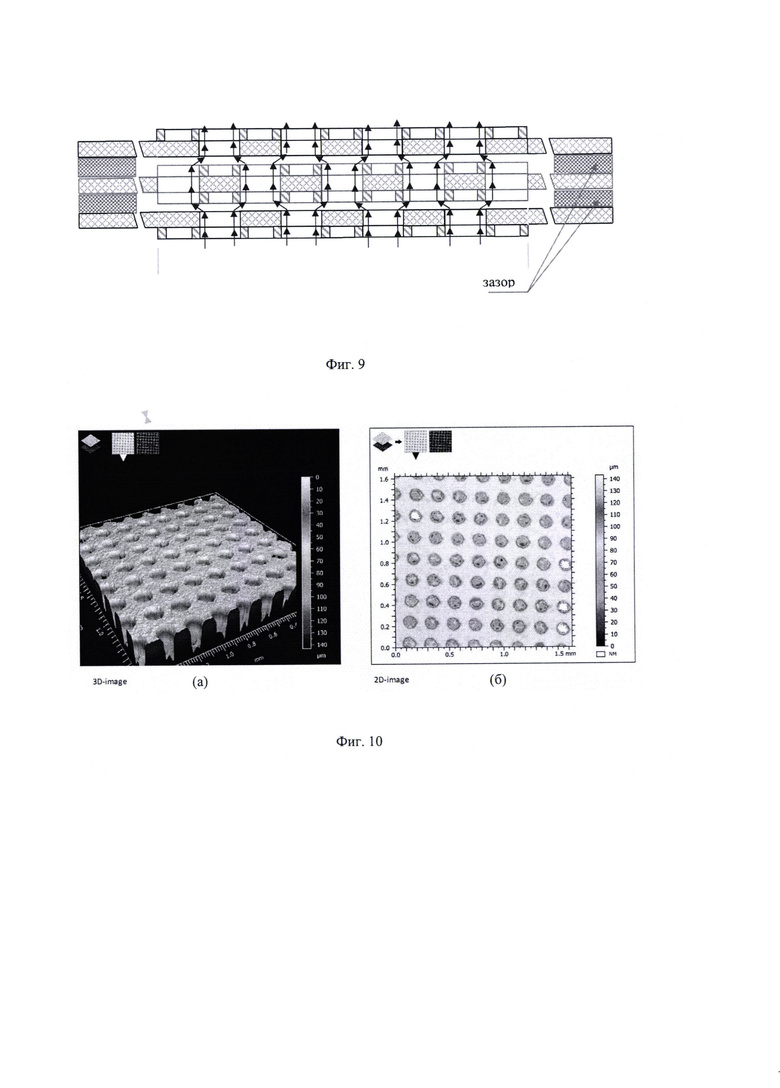

На фиг. 9 представлена в разрезе схема пакета электродов с разделителями электродов при конгруэнтном расположении сетчатых электродов и сквозных отверстий.

На фиг. 10 представлено фотоизображение электродного узла с конформным расположением сетчатых электродов, выполненного в соответствии с заявляемым способом.

Сущность изобретения заключается в следующем.

Чувствительный узел жидкостного ампульного молекулярно-электронного преобразователя движения содержит закрепленные в жестком корпусе (фиг. 1 поз. 1) (две пары изолированных сетчатых электродов анод (4) - катод (5), также разделенных диэлектрическим материалом (3), с выполненными в разделителях каналами для пропускания рабочей жидкости. Рабочей жидкостью являются соединения йода с избыточным носителем заряда (электролит). Две пары сетчатых электродов (катод-анод) включены дифференциально для компенсации постоянной составляющей и дрейфов токов, на электроды подается постоянное напряжение смещения, которое компенсирует потенциал избыточного заряда. Поэтому в равновесном состоянии рабочей жидкости, при отсутствии внешнего ударного (например, сейсмического) воздействия на датчик, ток в чувствительном узле не течет, а при появлении такого воздействия образуется разность потенциалов электродов в результате конвективного перемещения избыточных носителей заряда в электролите, пропорциональная амплитуде воздействия.

Эффективность электродных узлов МЭД определяется их шумовыми характеристиками, обусловленными гидродинамическими эффектами протекания рабочего тела в электрическом поле в условиях нестационарного внешнего воздействия на движение электролита. Как было показано /RU 2394246/, течение рабочего тела испытывает гидродинамическое сопротивление, которое направлено против течения и связано с флуктуациями скорости электролита в канале между электродами, а также с возникновением замкнутых вихревых микропотоков электролита на неоднородностях в канале его движения, при этом гидродинамическое сопротивление электродного узла определяет величину демпфирования механической колебательной системы прибора в целом, и его существенное снижение приводит к появлению ярко выраженного резонанса и неустойчивости.

Амплитуда вихревых возмущений резко убывает с удалением от электродов, и при отсутствии локальных возмущений на неоднородностях канала движения рабочего тела, спектральная плотность мощности суммарного шума, выраженная в единицах эквивалентного ускорения, дается выражением:

где ρ - плотность электролита, 1 - длина столба жидкости в направлении действующего ускорения, Т - абсолютная температура, выраженная в энергетических единицах, Rh - гидродинамическое сопротивление электродного узла,

- безразмерный коэффициент, характеризующий разброс соответствующего коэффициента преобразования различных микроканалов электродного узла, где  - усредненный по всем микроканалам коэффициент преобразования потока электролита в электрический ток, Wмех (ω) - передаточная функция механической колебательной системы акселерометра.

- усредненный по всем микроканалам коэффициент преобразования потока электролита в электрический ток, Wмех (ω) - передаточная функция механической колебательной системы акселерометра.

Уравнение (1) показывает, что спектральная плотность мощности шума определяется частотно-независимой компонентой и частотно-зависимой компонентой, которая характеризует существенный подъем спектральной плотности в сторону низких частот, вследствие падения с частотой передаточной функции механической колебательной системы. Как ранее было показано / Д.Л. Зайцев. Кандид. дис."Шумовые характеристики молекулярно-электронных преобразователей диффузионного типа и перспективы применения приборов на их основе", М, 2009/, оптимальное значение величины гидродинамического сопротивления чувствительного узла для молекулярно-электронных преобразователей ампульного типа составляет Rh=3⋅108 Н⋅сек/м5. Но при таком значении Rh вклад частотно-зависимой компоненты в (1) может в несколько раза превысить вклад частотно независимой компоненты, если имеет место разброс характеристик микроканалов движения электролита при соответствующий величине α.

Следовательно, при прочих равных условиях уменьшить вклад частотно-зависимой компоненты спектральную плотность мощности шума можно путем унификации характеристик микроканалов и исключения уменьшения влияния отдельных неоднородностей в них, в частности, таких, которые могут возникать в процессе изготовления отдельных элементов чувствительного узла и/или при лазерной перфорации сквозных каналов.

Согласно заявляемому способу, электродный узел прибора выполнен из трех структурных элементов - центрального и двух периферийных, причем в центральном элементе размещены сетчатые электроды по обеим поверхностям разделителя из диэлектрического материала, а в периферических элементах сетчатые электроды размещены только на одной стороны разделителя. Напряжение на электроды подается посредством электрических контактов, выведенных через отверстия в разделителе. Сетчатые электроды, идентичные по форме, выполняют на поверхности диэлектрического разделителя с помощью специальных проводящих паст, применяемых для толстопленочной технологии в микроэлектронике, которые наносятся методом термической диффузии. В качестве диэлектрического материала для разделителя сетчатых электродов выбирают поликристаллический или монокристаллический материал из группы корундовая керамика, сапфир. Примером корундовой керамики является поликор (типа ВК100-1), состоящий из двуокиси алюминия Al2O3, то есть поликристаллического сапфира, который выпускается в промышленных масштабах. Пластины из поликора имеют изначальное высокое качество обработки поверхности (Rz<0.1 мкм), высокую твердость и прочность на изгиб (в 4-5 раз выше чем форстерит), а также низкую стоимость при массовом производстве. Сетчатые электроды (проводящие слои) формируются с помощью проводящей пасты с компонентами в виде нанопорошка платины, химически стойкой к соединениям йода. Проводящую пасту наносят на диэлектрический материал разделителя и методом термодиффузии вжигают при температуре около 950 град С. При этом компоненты пасты и нанопорошки металла диффундируют в объем керамики, что придает ей дополнительную пластичность и позволяет уменьшать общую толщину конструкции. Одновременно повышается адгезия проводящего покрытия и увеличивается прочность всей структуры за счет пластических свойств покрытия, которые компенсируют хрупкость пластины поликора толщиной 100 мкм. Образование диффузионного слоя на границе поликор/проводящее покрытие позволяет обрабатывать заготовку лазерным лучом более качественно, хотя плазма, которая образуется в месте обработки лучом лазера, вызывает сильные механические напряжения и температурные перепады.

Поли/монокристаллические материалы обладают во много раз более высокой твердостью и прочностью на изгиб, чем слюда, полимерные материалы и т.п., применяемые в аналогичных конструкциях, что позволяет выполнять заготовки из этих материалов необходимой толщины, например 75-100 мкм. Для получения высокого качества рабочих поверхностей разделителей, на которых выполняют электроды, требуется шероховатость полированной поверхности Rz=0,1 мкм, или шероховатость шлифованной поверхности Ra=1,6 мкм, что достигается методами шлифовки и полировки, применямыми в оптической промышленности.

Сетчатые электроды выполняют по заданным схемам. При сплошном покрытии разделителя электродов проводящей пастой сетчатый электрод выполняют после металлизации поверхности термодиффузией путем удаления лазером фрагментов материала покрытия в заданных областях (фиг. 2, фиг. 3) вплоть до поверхности разделителя, что уменьшает электрическую емкость электрода.

Согласно другой схеме, проводящую пасту наносят трафаретной печатью в виде сетки, оставляя непокрытой часть поверхности разделителя, а затем металлизируют участки с нанесенной сеткой проводящей пасты. В электродном узле центральный и периферийный элементы устанавливают с зазором для обеспечения диссипативного течения жидкости между парами электродов после внешнего воздействия на устройство. Для обеспечения зазора на обратной стороне периферических элементов фрезеровкой диэлектрического материала разделителя выполняют небольшие выступы таким образом (фиг. 3), что они эквидистантно охватывают проекцию на эту поверхность узла сеточного электрода, так что при сборке центрального и периферических элементов в пакет перед выполнением в них отверстий лазерной перфорацией поверхности сетчатых электродов оказываются параллельными и конформными (узлы всех сеточных электродов соосны).

Особенности технологических операций по изготовлению элементов электродного узла и их вид на этапах изготовления поясняют фиг. 4 - фиг. 8. Лазерную перфорацию сквозных отверстий выполняют в областях между частями сеточного электрода (фиг. 4), не затрагивая области выступов на периферийных элементах, что обеспечивается выбором геометрических размеров сеточного электрода.

После выполнения лазерной перфорации центральный и периферические элементы могут быть расположены параллельно и конформно (фиг. 4 - фиг. 8, фиг. 10) и содержать максимально возможное количество сквозных отверстий - микроканалов с идеальной гладкостью стенок и идентичным коэффициентом преобразования потока электролита в электрический ток, что повышает чувствительность устройства и снижает уровень собственных шумов чувствительного узла. Также центральный элемент может быть сдвинут относительно периферических элементов так, что узел сеточного электрода центрального элемента будет выходить в микроканал периферийного элемента (конгруэнтная установка) (фиг. 9). В этом случае микроканал периферийного элемента связан по потоку электролита с микроканалами центрального элемента, что увеличивает эффективную длину столба жидкости в направлении действующей на рабочую жидкость силы (ускорения), и также способствует снижению собственного шума чувствительного узла.

Электродный узел МЭД изготавливают следующим образом. Для изготовления разделителей электродов заготовку диэлектрического кристаллического материала (например, поликор ВК100-1) толщиной 75-100 мкм разделяют на пластины нужного размера и производят полировку лицевой и оппозитной поверхностей каждой пластины до оптического класса шероховатости (1,0-1,6 мкм). Для изготовления электродов на поверхность каждой пластины наносят слой проводящей пасты с добавлением наночастиц платины, устойчивой к электролиту на основе соединений йода, а на одну из этих пластин, на ее оппозитную сторону, дополнительно наносят такой же слой проводящей пасты (фиг. 4), причем наносить пасту можно известными способами толстопленочной печати - фотолитографией - для получения сплошного слоя пасты, или трафаретной печатью - для выполнения сетчатой структуры из проводящей пасты на поверхности диэлектрика. Толщину (объем) слоя пасты для изготовления сетчатых электродов, наносимой на слой диэлектрика, выбирают из условия обеспечения требуемой чувствительности узла (удельной мощности тока в объеме проводника) и обеспечения хорошей адгезии пасты к диэлектрическому материалу при заданной шероховатости поверхности разделителя. Металлизируют поверхности пластин известным способом вжигания пасты в диэлектрический материал с соблюдением температурных и временных режимов на каждом из четырех этапов термообработки. Собственно вжигание (третий этап термообработки) проводят при постоянной температуре 950 С в течение примерно 10 мин, после чего при инерционном охлаждении пластины (четвертый этап термообработки) происходит снятие внутренних термических напряжений. Особенностью термообработки пластины с двусторонней металлизацией является то, что термообработку каждой стороны пластины можно проводить последовательно или одновременно двух сторон, когда на одной стороне начинается полный цикл термообработки пасты, а на другой стороне в это время идет этап вжигания пасты, т.е. термодиффузия проводящего материала в составе пасты в диэлектрический материал.

Пластину, металлизированную с двух сторон, выбирают в качестве центрального элемента электродного узла МЭД, а пластины, металлизированные с одной стороны, используют как периферические элементы электродного узла. Термодиффузионный слой проводящего материала является основой для выполнения электродов на поверхности разделителя из диэлектрического материала. Для обеспечения подвода напряжения к электродам производят сверление отверстий в диэлектрической части центрального и периферийных элементов под установку электрических контактов к электродам.

В периферийных элементах выполняют выступы на неметаллизированной поверхности разделителя для обеспечения зазора с центральным элементом электродного узла путем фрезерования этой поверхности. Выступы имеют высоту порядка 30-50 мкм и эквидистантно размещены вокруг проекции каждого узла сетчатого электрода на эту сторону (фиг. 3).

На металлизированном покрытии разделителей из диэлектрического материала выполняют сетчатые электроды по выбранной схеме. В случае сплошной металлизации поверхности пластин сетчатые электроды выполняют путем удаления участков металлизации лазерным излучением с заданной пространственной периодичностью, так что металлизированная поверхность превращается в ажурную сетку из металла, прочно впаянную в разделитель электродов (фиг. 2, фиг. 3, фиг. 8). В другой схеме металлизации структура сетчатого электрода определяется приемами трафаретной печати и удалением при необходимости фрагментов покрытия, нарушающих схему выполнения электродов. Удаление участков металлизации таким образом, без сверления диэлектрического материала разделителя электродов, приводит к уменьшению электрической емкости сетчатого электрода на границе с электролитом, что способствует снижению шумов и увеличению чувствительности электродного узла.

Для выполнения каналов для пропускания рабочей жидкости периферийные и центральный элементы электродного узла собирают в пакет, при этом сетчатые электроды строго параллельны, конформны и равноудалены в паре (анод-катод) за счет идентичных выступов для обеспечения зазоров. Лазерной перфорацией по схеме выполняют в пакете сквозные отверстия для пропускания рабочей жидкости в областях, комплементарных к элементам сетчатого электрода. Оптимальной схемой расположения отверстий на поверхности электрода является матрица, в которой в шахматном порядке чередуются сквозные отверстия (например, отверстия диаметром 100-150 мкм, выполненные с шагом 200-250 мкм - период решетки отверстий) и участки с удаленными фрагментами металлизированного слоя (фиг. 2, фиг. 3 фиг. 7). Схема предусматривает выполнение удаляемых фрагментов металлизированного слоя меньшим диаметром, чем диаметр отверстия, разность между диаметрами определяет ширину линии сеточного электрода. При этом выступы для обеспечения зазоров между центральным и периферийными элементами целесообразно располагать вокруг проекции удаленных фрагментов металлизированного слоя на оппозитную поверхность периферийного элемента (фиг. 3). Поскольку толщина удаленного фрагмента металлизированного слоя (примерно 50 мкм) будет компенсирована высотой выступа (50 мкм), это исключит возможную деформацию плоского сетчатого электрода при сборке пакета.

После выполнения сквозных отверстий в пакете заданным образом фиксируют взаимное размещение электродов центрального и периферийных элементов электродного узла. Электроды могут быть в пакете размещены параллельно и конформно, т.е. имеет место однозначное соответствие формы сетчатых электродов и местоположения сквозных отверстий (фиг. 7). Возможно также размещение электродов центрального элемента электродного узла со смещением на половину периода решетки отверстий, при котором в пакете фиксируют положение электродов центрального элемента электродного узла, конгруэнтное сквозным отверстиям для пропускания рабочей жидкости в периферийных элементах чувствительного узла (фиг. 9). Точность установки может быть проконтролирована по положению выступов в зазоре между центральным и периферийными элементами электродного узла. Затем устанавливают проволочные контакты к электродам через отверстия в диэлектрических пластинах центрального и периферийных элементов электродного узла и фиксируют их с использованием проводящей пасты с добавлением наночастиц платины. Далее производят установку электродного узла в корпус с выводом через него проволочных электрических контактов для подключения электродов к внешним приборам.

В качестве примера конкретного исполнения был изготовлен электродный узел для МЭД, рабочая зона которого имела диаметр 5,0 мм.. Заготовки пластин из корундовой керамики (поликора ВК100-1) размером 22.0×20.0×0.10 мм, были обработаны методом оптической полировки. На поверхности заготовок методом шелкографии была нанесена проводящая паста ПП33, применяемая в микроэлектронике для толстопленочного монтажа. Топология нанесенного проводящего покрытия учитывала размер рабочей зоны молекулярно-электронного преобразователя и зону для установки выводов. На одной заготовке размерами 22.0×20.0×0.10 мм, размещается 16 диэлектрических разделителей с диаметром рабочей зоны 5.0 мм. После нанесения проводящей пасты и термообработки заготовок произвели их лазерную резку на металлизированные пластины заданного габаритного размера, из них выбраны пластины в качестве центрального и двух периферийных элементов электродного узла, в диэлектрическом материале этих элементов выполнены отверстия для установки электрических выводов от электродов, на свободной от металла поверхности периферийных элементов узла выполнены выступы для образования зазоров между центральным и периферийными элементами при сборке их в пакет, на металлизированных поверхностях выполнены сетчатые электроды путем удаления фрагментов металлизированного покрытия при сканировании поверхности пластин лазерным лучом.

Для высокоточной лазерной обработки применяли лазер YLPM-1-4×200-20-20, мощностью 20 Вт, производимый компанией IPG Photonics, с объективом типа f-Theta, с фокусным расстоянием f=99.0 мм.:

Для резки отверстий диаметром порядка 100 мкм установлены следующие режимы работы лазера: длительность импульса - 20.0 нс; частота следования импульсов - 10.0 кГц; мощность в импульсе - 0.80 мДж; скорость сканирования - 0.16 м/с; число повторений - 5.

Для резки пластины по контуру установлен следующий режим работы лазера: длительность импульса - 20.0 не; частота следования импульсов - 10.0 кГц; мощность в импульсе - 0.80 мДж; скорость сканирования - 0.30 м/с; число повторений - 4. Установили следующие параметры элементов чувствительного узла и их взаимного расположения:

- диаметр отверстий сквозных каналов -100 мкм;

- расстояние между центрами соседних отверстий сквозных каналов - 200 мкм;

- толщина разделителя из диэлектрического материала - 100 мкм;

- величина зазора между сетчатым электродом и поверхностью разделителя из диэлектрического материала (высота выступа) - 30 мкм;

- размер рабочей зоны чувствительного элемента - 3 мм;

- габаритный размер пластин диэлектрического материала - 5 мм;

- количество сквозных каналов для пропускания рабочей жидкости в рабочей зоне - около 300 шт.;

Следует отметить, что возможности лазерной обработки позволяют получить сквозные отверстия диаметрами в 70 мкм, однако уменьшение размеров отверстий приводит к увеличению гидродинамического сопротивления, как было установлено в опыте.

В собранных в пакет центральном и периферийных элементах узла выполнили массив сквозных отверстий лазерной перфорацией всей сборки по схеме матричного эквидистантного расположения отверстий (фиг. 10). После завершения высокоточной лазерной обработки в отверстия, выполненные в диэлектрическом материале разделителей электродов, установили проволочные выводы для подключения электродов к электронной схеме, регистрирующей перемещения. Установка проволочных выводов производилась с помощью проводящей пасты, применяемой в микроэлектронике для толстопленочного монтажа. Проводящая паста осуществляет механическую фиксацию вывода в отверстии для установки, а также обеспечивает электрическую проводимость между выводом и сетчатым электродом. На завершающем этапе изготовленный электродный узел, содержащий две пары изолированных сетчатых электродов, размещенных на трех разделителях из диэлектрического материала, с выполненными на них массивами отверстий для пропускания рабочей жидкости - электролита, установили в разъемный корпус из поликарбоната, половинки корпуса соединили посредством ультразвуковой сварки. Изготовление электродного узла молекулярно-электронного преобразователя в соответствии с заявляемым способом позволило снизить собственный шум устройства примерно на -155 дБ на ускорении 1 м/сек2, причем зависимость передаточной функции узла от частоты оказалась близкой к аналитической (~1/ω).

Таким образом, указанный способ позволил придать известной конструкции электродного узла для МЭД ампульного типа улучшенные эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНО-ПОРИСТЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ С КОНТРОЛИРУЕМЫМИ ГЕОМЕТРИЧЕСКИМИ ПАРАМЕТРАМИ СТРУКТУРЫ | 2006 |

|

RU2336370C2 |

| ИЗМЕРИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ПАРАМЕТРОВ ДВИЖЕНИЯ ДЛЯ ПРОВЕДЕНИЯ ИНЕРЦИАЛЬНЫХ ИЗМЕРЕНИЙ ВЫСОКОЙ ЧУВСТВИТЕЛЬНОСТИ | 2011 |

|

RU2444738C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| Способ изготовления преобразующего элемента молекулярно-электронного датчика движения | 2017 |

|

RU2659578C1 |

| Коммутационная плата на нитриде алюминия для силовых и мощных СВЧ полупроводниковых устройств, монтируемая на основании корпуса прибора | 2018 |

|

RU2696369C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРОНАЛЬНЫХ ИМПЛАНТОВ | 2021 |

|

RU2758972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА ЭЛЕКТРОННОГО ПРИБОРА С АВТОЭЛЕКТРОННОЙ ЭМИССИЕЙ | 2017 |

|

RU2653531C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ, ИСПОЛЬЗУЮЩИЙ ИНТЕГРАЛЬНУЮ ТЕХНОЛОГИЮ ПЛАСТИН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2174728C2 |

| МОЛЕКУЛЯРНО-ЭЛЕКТРОННЫЙ ДАТЧИК УГЛОВЫХ ДВИЖЕНИЙ | 2011 |

|

RU2454674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО УЗЛА МОЛЕКУЛЯРНО-ЭЛЕКТРОННОГО ИЗМЕРИТЕЛЯ ЛИНЕЙНЫХ И УГЛОВЫХ ДВИЖЕНИЙ (ВАРИАНТЫ) | 2006 |

|

RU2394246C2 |

Изобретение относится к способам изготовления электродных узлов молекулярно-электронных датчиков линейных и угловых перемещений ампульного типа. Технический результат - снижение собственных шумов электродного узла, повышение чувствительности и получение частотной характеристики, близкой к аналитической. Электродный узел в составе двух пар сетчатых электродов, изолированных тремя разделителями, имеющими сквозные отверстия для пропускания рабочей жидкости изготавливают металлизацией разделителей из диэлектрического кристаллического материала, отшлифованных с оптической точностью, путем нанесения проводящей пасты с наночастицами металла с последующей термообработкой и вжиганием частиц металла в поверхность разделителя, причем один из разделителей металлизируют с обеих сторон. Выполняют сетчатые электроды на металлизированных поверхностях разделителей путем удаления лазером фрагментов металлизированной поверхности по заданной схеме. Разделитель, на двух сторонах которого выполнены сетчатые электроды, выбирают центральным элементом электродного узла, а разделители с сетчатыми электродами на одной из поверхностей служат периферийными элементами электродного узла. На свободной поверхности периферийного элемента выполняют фрезерованием выступы в диэлектрическом материале по заданной схеме для обеспечения зазоров при сборке в пакет центрального и периферийного элементов с соблюдением параллельности и конформности сетчатых электродов. Производят лазерную перфорацию пакета с выполнением сквозных отверстий в разделителях в областях, комплементарных сетчатым электродам, преимущественно по схеме матричного эквидистантного расположения отверстий. Электрические контакты к сетчатым электродам проводят через отверстия, выполненные в объеме разделителя из диэлектрического материала, с последующей фиксацией. При этом термодиффузионная металлизация отполированной диэлектрической пластины разделителя проводящей пастой с наночастицами металла для получения неразрывной связи электрод-разделитель, организация структуры узла из центрального, металлизированного с двух сторон, и периферийных элементов, разделенных посредством выступов зазорами равной ширины, выполнение сетчатого электрода удалением фрагментов металлизированной поверхности по заданной схеме, сборка структурных элементов узла с обеспечением конформности и параллельности сетчатых электродов в пакет и лазерная перфорация сквозных отверстий в пакете в областях, комплементарных к проводящим элементами сетчатого электрода. Изобретение обеспечивает снижение собственных шумов электродного узла, повышение чувствительности и получение частотной характеристики, близкой к аналитической. 11 з.п. ф-лы, 10 ил.

1. Способ изготовления электродного узла для молекулярно-электронных датчиков, включающий изготовление электродов из металлического материала и разделителей электродов из диэлектрического кристаллического материала, сборку в пакет электродов и разделителей электродов, выполнение в пакете сквозных соосных отверстий для пропускания рабочей жидкости путем лазерной перфорации и присоединение электрических контактов к электродам, отличающийся тем, что выбирают заготовку диэлектрического кристаллического материала, разделяют ее, по меньшей мере, на две пластины и производят полировку лицевой и оппозитной поверхностей каждой пластины, металлизируют лицевую поверхность одной пластины из диэлектрического материала и обе поверхности второй такой пластины по заданной схеме путем нанесения и термической обработки проводящего материала, в качестве которого используют проводящую пасту, включающую наночастицы металла, разделяют металлизированные пластины диэлектрического материала на части с получением заготовок электродов, соединенных с их разделителями, причем часть пластины с металлизацией обеих поверхностей выбирают в качестве центрального элемента электродного узла, а части пластины, поверхность которой металлизирована с одной стороны, выбирают в качестве периферийных элементов электродного узла, производят сверление диэлектрической части центрального и периферийных элементов с получением отверстий под установку электрических контактов к электродам, определяют согласованную схему выполнения на центральном и периферийных элементах электродов и отверстий для формирования каналов протекания рабочей жидкости, а также выполнения элементов из диэлектрического материала разделителей в виде выступов для образования зазора между центральным и каждым периферийным элементами электродного узла, выполняют выступы на неметаллизированной поверхности периферийных элементов путем фрезерования диэлектрического материала разделителя электродов по заданной схеме и на заданную глубину, на металлизированной поверхности центрального и периферийных элементов выполняют по схеме сетчатые электроды путем удаления части металлизированного слоя с поверхности разделителя из диэлектрического материала с использованием лазерного излучения, собирают периферийные и центральный элементы электродного узла в пакет с обеспечением параллельности и конформности сетчатых электродов при соблюдении зазоров между центральным и каждым периферийным элементами электродного узла за счет примыкания упомянутых выступов к поверхностям центрального элемента электродного узла, и по схеме выполняют в пакете лазерной перфорацией сквозные отверстия для пропускания рабочей жидкости в областях, комплементарных к сетчатым электродам, после чего в пакете заданным образом фиксируют взаимное размещение электродов центрального и периферийных элементов электродного узла, устанавливают проволочные контакты к электродам через отверстия в диэлектрических пластинах центрального и периферийных элементов электродного узла и фиксируют их с использованием проводящей пасты с добавлением наночастиц металла.

2. Способ по п. 1, отличающийся тем, что металлизированное покрытие получают путем нанесения на диэлектрическую пластину сплошного слоя проводящей пасты для толстопленочной печати с добавлением наночастиц металла и последующей термодиффузионной обработки покрытия при температуре 950 °С.

3. Способ по п. 1, отличающийся тем, что металлизированное покрытие получают путем нанесения сетки из проводящей пасты с добавлением наночастиц металла и последующей термодиффузионной обработки при температуре 950 °С.

4. Способ по п. 1, отличающийся тем, что в пластинах диэлектрического материала периферийных частей электродного узла выполняют выступы путем фрезерования на глубину 30-50 мкм.

5. Способ по п. 1, отличающийся тем, что в качестве рабочей жидкости используют соединения йода, а в качестве наночастиц металла используют наночастицы платины.

6. Способ по п. 1, отличающийся тем, что в качестве диэлектрического кристаллического материала для разделителя электродов выбирают поликристаллический или монокристаллический материал из группы корундовая керамика, сапфир.

7. Способ по п. 1 или 6, отличающийся тем, что в качестве диэлектрического материала для разделителя электродов выбирают поликор ВК100-1.

8. Способ по п. 1, отличающийся тем, что толщина разделителя электродов составляет 75-100 мкм, а толщина сетчатых электродов составляет 50 мкм.

9. Способ по п. 1, отличающийся тем, что полировку поверхностей пластины из диэлектрического материала производят до шероховатости в диапазоне 1,0-1,6 мкм.

10. Способ по п. 1, отличающийся тем, что сквозные отверстия для пропускания рабочей жидкости выполняют диаметром 100-150 мкм с шагом 200-250 мкм.

11. Способ по п. 1, отличающийся тем, что в пакете фиксируют параллельное конформное размещение электродов центрального и периферийных элементов электродного узла.

12. Способ по п. 1, отличающийся тем, что в пакете фиксируют положение электродов центрального элемента электродного узла, конгруэнтное сквозным отверстиям для пропускания рабочей жидкости в периферийных элементах электродного узла.

| US 8024971 B2, 27.09.2011 | |||

| US 9300409 B1, 29.03.2016 | |||

| Способ стабилизации частоты диапазонного автогенератора | 1957 |

|

SU112439A1 |

| 0 |

|

SU194560A1 | |

| ИЗМЕРИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ПАРАМЕТРОВ ДВИЖЕНИЯ ДЛЯ ПРОВЕДЕНИЯ ИНЕРЦИАЛЬНЫХ ИЗМЕРЕНИЙ ВЫСОКОЙ ЧУВСТВИТЕЛЬНОСТИ | 2011 |

|

RU2444738C1 |

| Следящее устройство | 1959 |

|

SU123221A1 |

Авторы

Даты

2020-06-11—Публикация

2020-01-20—Подача