технологических процессов с конечным выходом годных и ограниченной надежно- стью: микросварка выводных проводников на контакты гермопроходника и на контактные площадки электродов, присоединение жил колебаний к контактам гермопроходни- ка и т.д.

Целью изобретения является улучшение динамических характеристик вследствие повышения собственной частоты и декремента затухания за счет повышения отношения изгибной жесткости мембраны к массе его жесткого центра, а также повышение технологичности и надежности за счет исключения избыточного количества эле- ментов с ограниченной надежностью и технологичностью и уменьшения количества операций с конечным выходом годных и ограниченной надежностью, а также за счет повышения устойчивости работы вследст- вне устранения выхлопов мембраны в результате предварительной деформации элементов конструкции.

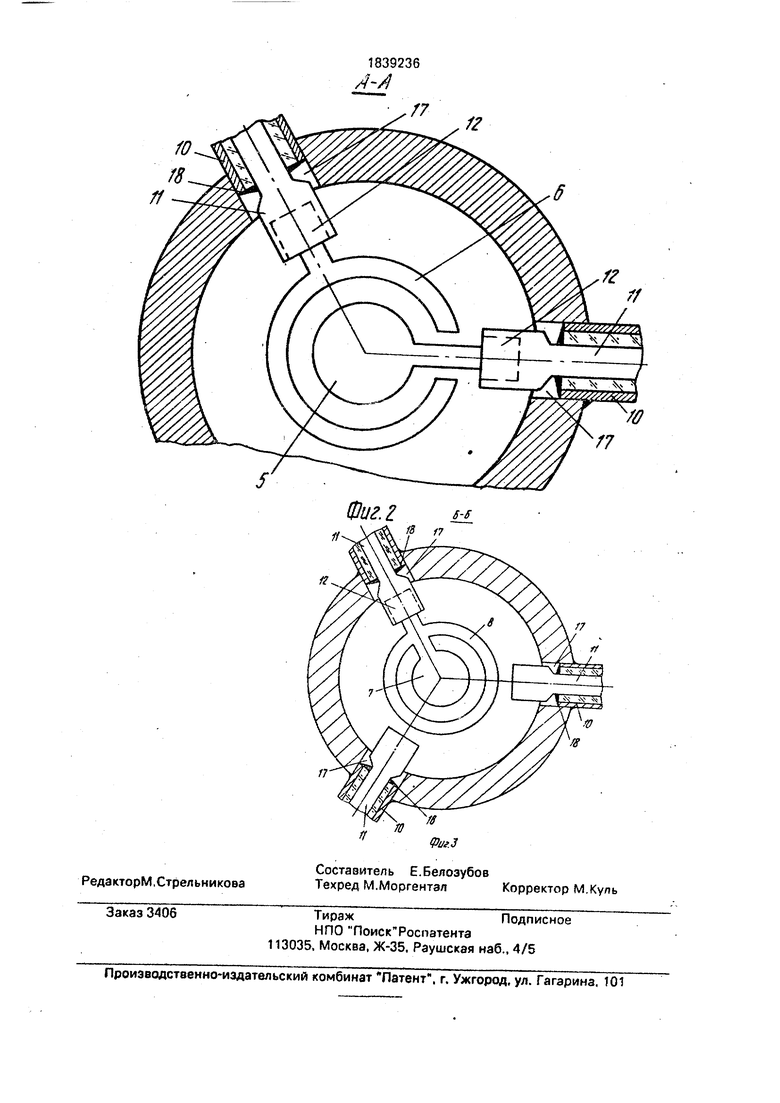

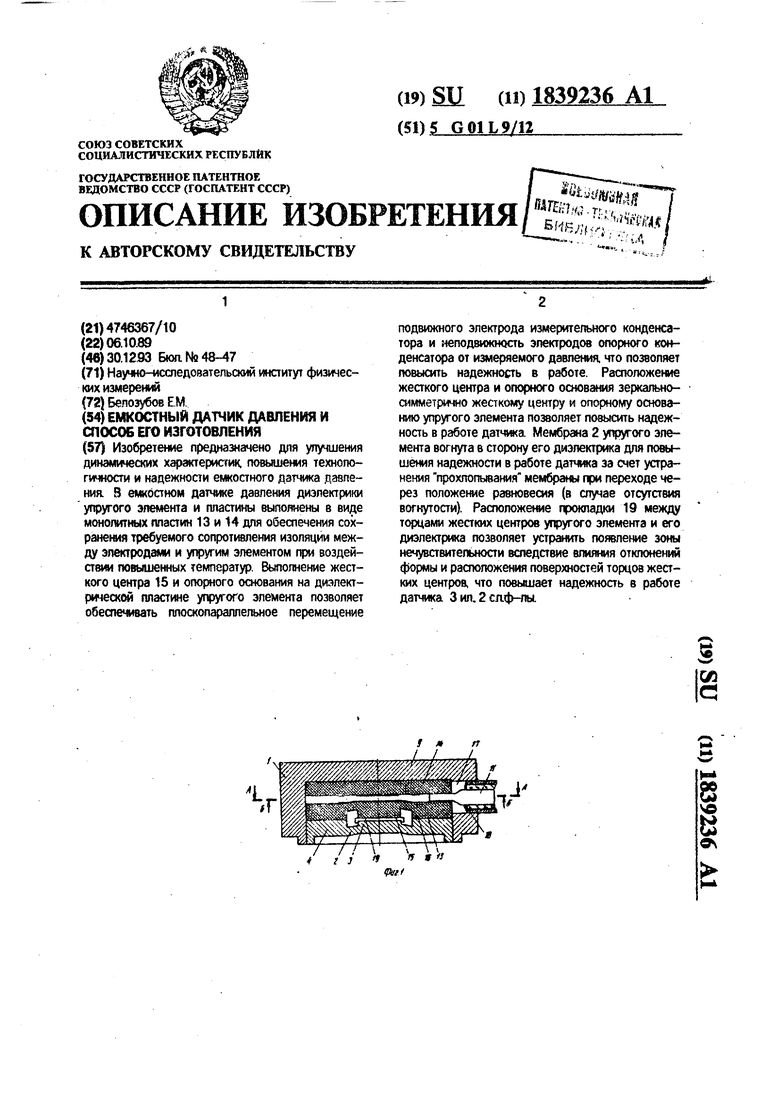

На фиг. 1-3 изображен предлагаемый емкостный датчик давления. Соотношения между размерами межэлектродного зазора, вогнутости мембраны, толщин электродов и размерами других элементов конструкции для наглядности изменены.

Емкостный датчик давления содержит корпус 1, в котором размещены упругий элемент в виде мембраны 2 с жестким центром 3, выполненной за одно целое с опорным основанием 4, круглый электрод 5 измерительного конденсатора, расположенный на диэлектрике в области жесткого центра, кольцевой неподвижный электрод б опорного конденсатора, размещенный на диэлектрике в области опорного основания, зеркально-симметричные неподвижные электроды измерительного 7 и опорного 8 конденсаторов, расположенные на диэлектрике пластины 9, закрепленной с зазором на упругом элементе, и кабели 10 в герметичной оболочке, жилы 11 которых соедине- ны с контактными площадками 12 соответствующих электродов. Жесткий центр мембраны направлен в сторону, противоположную измеряемой среды. Диэлектрик упругого элемента и пластины выполнены в виде круглых монолитных пластин 13 и 14 соответственно. На монолитной пластике упругого элемента выполнен жесткий центр 15 и опорное основание 16, расположенные зеркально-симметрично жесткому центру и опорному основанию упругого элемента. Пластина 9 выполнена за одно целое с корпусом 1. В корпусе выполнена внутренняя полость диаметром, равным диаметру упругого элемента, и три

радиальных, равномерно расположенных по периметру отверстия 17, продольные оси которых размещены в плоскости, равноудаленной от плоскостей электродов опорного конденсатора. В отверстиях герметично закреплены, например, при помощи непрерывной лазерной сварки кабели в герметичной оболочке, торцы которых защищены герметизирующим материалом 18. Мембрана упругого элемента вогнута в сторону его диэлектрика. Между торцами жестких центров упругого элемента и его диэлектрика расположена прокладка 19. Она может быть выполнена а виде колпачка из фольги, жестко закрепленного, например, при помощи лазерной сварки на жестком центре упругого элемента. Жилы кабеля расположены между диэлектрическими пластинами с предварительной деформацией в пределах упругости.

Соотношения размеров элементов конструкции выбраны а соответствии с предлагаемыми соотношениями. Корпус, пластика и упругий элемент датчика выполнен из сплава 70НХБМЮ(Е1 1,10 -1011 Па, t O.SJi Диэлектрические пластины выполнены из керамики ВК-100-1 (Еа 3,8 -1011 Па, Ц 2 0,25). Электроды выполнены в виде структуры ванадий-никель общей толщиной 1 мкм. В качестве кабеля с герметичной оболочкой применен нагревостойкий кабель в металлической оболочке с минеральной изоляцией и никелевой токопроводящей жилой типа КНМСН. В качестве герметизирующего материала используется стеклокерамика СК-100. Величина зазора между электродами измерительного конденсатора WQ 50 мкм.

Предлагаемый способ изготовления осуществляют следующим образом.

Формируют жесткий центр и опорное основание диэлектрической пластины упругого элеме нта. Формирование осуществляется непосредственно в процессе спекания керамики ВК-100. Полируют диэлектрические пластины со стороны размещения электродов до шероховатости не более 0.05-0.1 мкм при помощи механической полировки. На поверхности диэлектрических пластин формируют электроды термическим испарением на установке магнетронного испарения. Вогнутость мембраны упругого элемента осуществляют в сторону его диэлектрика величиной, равной h « 200 мкм, при помощи механической обработки, защищают торцы кабелей герметизирующим материалом СК-100. Операция проводится на кабелях, еще не установленных в корпус. Диэлектрическую пластину с

неподвижными электродами помещают в корпус и вводят кабели в отверстия корпуса так, чтобы их расплющенные токоведущие жилы касались с одной стороны контактной площадки соответствующего электрода, а с другой - диэлектрика. Герметично закрепляют кабели в отверстия корпуса, например, при помощи лазерной сварки, В корпус устанавливают диэлектрическую пластину уп- ругого элемента и упругий элемент, прижимают упругий элемент к пластинам усилиями, приложенными к периферии упругого элемента в зонах контактирования жил кабелей с контактными площадками электродов. Приваривают торец упругого элемента к торцу корпуса при воздействии этого усилия.

Емкостный датчик давления работает следующим образом.

Вследствие первоначальной вогнутости мембраны упругого элемента при изготовлении, заведомо превышающей величину деформации упругого элемента, в результате сборки после завершения изготовления образуется вогнутость упругого элемента, которая даже при отсутствии давления не позволит мембране перейти через положение устойчивости, т.е. совершить выхлоп, что существенно повышает надежность в работе датчика. Примен&ние прокладки толщиной, определяемой по заявляемому соот- ношению, позволяет устранить все возможные люфты в передаточном звене между упругим элементом и его диэлектриком, что также повышает надежность в работе вследствие несовершенств их поверхностей.

Под воздействием измеряэмого давления на мембрану датчика и жесткий центр мембраны упругого элемента, а следова- тельноч и жесткий центр диэлектрической пластины и расположенный в области жесткого центра подвижный электрод измерительного конденсатора перемещаются в направлении неподвижного электрода измерительного конденсатора. В результате этого межэлектродный зазор измерительного конденсатора уменьшается, а его емкость соответственно увеличивается. Емкость опорного конденсатора не зависит от измеряемого давления вследствие расположения его электродов на неподвижных % элементах конструкции. Значения емкостей измерительного и опорного конденсаторов через их контактные площадки и кабели передаются на нормирующее устройство (не показано), которое формирует выходной сигнал, зависящий от отношения опорной и измерительной емкостей, а следовательно, и от измеряемого давления. При воздействии на датчик повышенной температуры вследствие применения монолитной диэлектрической пластины сравнительно большой толщины электрическое сопротивление

изоляции и также диэлектрических потерь между электродами и токоведущими элементами конструкции сохраняется при более высоких значениях температур по сравнению с применением тонкопленочно0 го диэлектрика. Вследствие практически пленарного расположения электродов измерительного и опорного конденсаторов характер изменения их емкостей от температуры весьма близок. Поэтому выход5 ной сигнал с нормирующего устройства в значительной мере минимизирован в части воздействия температуры. Жесткий центр мембраны направлен в сторону, противоположную измеряемой среде для обеспечения

0 плосконаправленности перемещения подвижного электрода.

Диэлектрики упругого элемента и пластины выполнены в виде монолитных пластин для обеспечения сохранения

5 требуемого сопротивления изоляции между электродами и упругим элементом при воз- . действии повышенных температур. Выполнение жесткого центра и опорного основания на диэлектрической пластине уп0 ругбго элемента позволяет обеспечивать плоскопараллельное перемещение подвижного электрода измерительного конденсатора и неподвижность электрода опорного конденсатора от измеряемого давления, что

5 повышает надежность в работе. Расположение жесткого центра и опорного основания зеркально-симметрично жесткому центру и опорному основанию упругого элемента позволяет повысить надежность, в работе дат0 чика. Мембрана упругого элемента вогнута в сторону его диэлектрика для повышения надежности в работе датчика за счет устранения прохлопывания мембраны при переходе через положение равновесия (в

5 случае отсутствия вогнутости). Расположение прокладки между торцами жестких центров упругого элемента и его диэлектрика позволяет устранить появление зоны нечувствительности вследствие влияния отклоне0 ний формы и расположения поверхностей торцов жестких центров, что повышает надежность в работе датчика. Кроме того.вве- дение прокладки позволяет создать . предварительное напряженное состояние

5 упругого элемента и его диэлектрика, что повышает значение изгибной жесткости системы упругий элемент-диэлектрик, а следовательно, повышает собственную частоту и декремент затухания этой системы. Причем применение прокладки наиболее технологично, так как при помощи прокладки наиболее просто выставлять требуемый натяг (порядка нескольких мкм) нз фоне размеров упругого элемента и его диэлектрика (порядка нескольких мм). Закрепление прокладки на жестком центре упругого элемента наиболее надежно и технологично, так как оно позволяет жесткое закрепление при применении обычной лазерной сварки.

При выборе толщины прокладки учитывались следующие соображения. Для обеспечения надежной работы без проявления зоны нечувствительности вследствие неидеальности поверхностей торцов жестких центров упругого элемента и его диэлектриков необходимо, чтобы толщина прокладки была более суммарных отклонений формы и расположения поверхностей торцов этих жестких центров и прокладки на величину гарантированного натяга Гарантированный натяг выбран равным 0,1w0. так как если гарантированный натяг будет больше этой величины, то неоправданно сузится динамический диапазон изменения выходной величины и уменьшится надежность в работе датчика вследствие неопределенного увеличения напряжений при воздействии максимальных измеряемых давлений. Уменьшение гарантированного натяга менее 0,1 Wo также нежелательно, т.к. это, во- первых, приводит к возможности появления зоны нечувствительности, а следовательно, и к понижению надежности, во-вторых, к уменьшению изгибной жесткости, а следовательно, и к уменьшению собственной частоты и декремента затухания датчика. Толщина жилы кабеля выбрана превышающей сумму зазора между электродами изме- рительного конденсатора и толщины электрода на половину толщины прокладки для обеспечения равномерного прогиба упругого элемента и его диэлектрика. Только при одинаковых прогибах мембран упругого элемента и его диэлектрика достигается максимальное повышение надежности, изгибной жесткости и декремента затухания системы упругий элемент - диэлектрик вследствие идентичной изгибной жесткости составляющих эту систему отдельных элементов.

Предварительное формирование жесткого центра и опорного основания диэлектрической пластины упругого элемента объясняется технологической целесообрэз- 5 ностью. так как сначала необходимо сформировать форму, а затем проводить операции, требующие особых условий к чистоте окружающей среды. Полирование диэлектрических пластин необходимо для

0 обеспечения последующего формирования электродов по тонкопленочной технологии. Величина вогнутости мембраны упругого элемента выбрана из соображений обеспечения гарантированного устранения вы5 хлопа, мембраны упругого элемента при переходе через положенные устойчивости при воздействии давления.

Технико-экономическим преимуществом заявляемого решения по с равнению с

0 прототипом является улучшение динамических характеристик вследствие повышения не менее чем в 3-4 раза собственной частоты и повышения в 3 раза декремента затухания за счет увеличения изгибной

5 жесткости и введения предварительного механического напряжения механической системы датчика, непосредственно воспринимающей давление. Преимуществом заявляемого решения является также

0 повышение технологичности и надежности за счет уменьшения количества операций с конечным выходом годных и ограниченной надежностью, а также за счет повышения устойчивости работы вследствие устране5 ния выхлопов мембраны в результате

предварительной деформации элементов

конструкции. Технологичность повышается

также за счет устранения необходимости

чточной механической доводки поверхно0 стей жестких центров и опорных оснований упругого элемента и его диэлектрика, так как все несовершенства этих поверхностей выбираются предварительным натягом. Другим преимуществом заявляемого реше5 ния является уменьшение массы более чем в б раз.

(56) Патент США № 4562742, кл. G 01 L9/12, 1985. 0 Авторское свидетельство СССР № 1796930. кл. G 01 L 9/12. 1989.

11. . 12

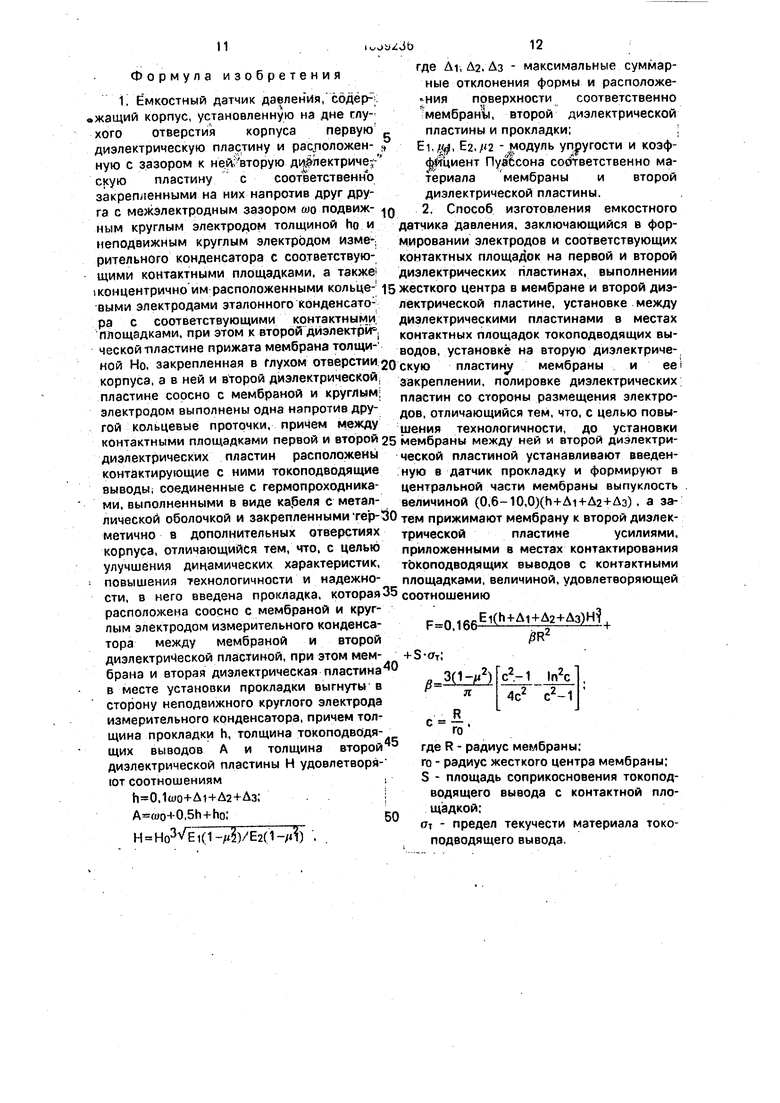

Фор мула изобретениягде Л1 Л2 Лз максимальные, суммарные отклонения формы и расположе- 1. Ёмкостный датчик давления, содёр1;: ния поверхности соответственно

ожащий корпус, установленную на дне глу- мембрань1, второй диэлектрической хого отверстия корпуса первую1 пластины и прокладки; : диэлектрическую пластину и расположен- s Ei,,.E2. -модуль упругости и коэф- ную с зазором к не.йуЪторую. ди лектричеу- ф циент ПувЁсона соответственно ма- скую пластину с соответственно териала мембраны и второй закрепленными на них напротив друг дру- диэлектрической пластины, га с межэлектродным зазором еиоподвиж-10 2. Способ изготовления емкостного ным круглым электродом толщиной ho и датчика давления, заключающийся в фор- неподвижным круглым электродом изме-; мировании электродов и соответствующих рительного конденсатора с соответствую- контактных площаДок на первой и второй щими контактными площадками, а также диэлектрических пластинах, выполнении

жонцентрично им расположенными колыде- 15 жесткого центра в мембране и второй диэ- выми электродами эталонного конденсато- лектрической пластине, установке между ра с соответствующими контактными диэлектрическими пластинами в местах площадками, при этом к второй диэлектрик контактных площадок токоподводящих выческой-пластине прижата мембрана толщи- ВОДОВ) установкё на вторую диэлектриче- ной Но, закрепленная в глухом отверстии20скую пластину мембраны и ее корпуса, а в ней и второй диэлектрической, закреплении, полировке диэлектрических пластине соосно с мембраной и круглым; пластин со сторонь, размещения электроэлектродом выполнены одна напротив дру- ДОВ отличающийся тем, 4TOi с целью повы. гой кольцевые проточки, причем между шения технологичности, до установки контактными площадками первой и второй 25 мембраны между ней и второй диэлектри- диэлектрических пластин расположены ческой пластиной устанавливают введен- контактирующие с ними токоподводящие ную в датчик прокладку и формируют в выводы; соединенные с гермопроходника- центральной части мембраны выпуклость ми, выполненными в виде кабеля с метал- величиной (0,6-Ю,0)(п- -Д1+Д2+Дз), а за- лической оболочкой и закрепленными тер-30 тем прижимают мембрану к второй диэлек- метично в дополнительных отверстиях трическойпластине усилиями, корпуса, отличающийся тем, что, с целью приложенными в местах контактирования улучшения динамических характеристик, токоподводящих выводов с контактными

- повышения технологичности и надежно- площадками, величиной, удовлетворяющей сти, в него введена прокладка, которая35 соотношению расположена соосно с мембраной и круг-, лым электродом измерительного конденса- . тора между мембраной и второй ЈR диэлектрической пластиной, при этом мем- 4-5-стт;

с2-1 In2c

4с2 с2-1

брана и вторая диэлектрическая пластина ЗМ- 2)

в месте установки прокладки выгнуты вР- - - сторону неподвижного круглого электрода

измерительного конденсатора, причем тол-с -

щина прокладки h, толщина токоподводя-го

щих выводов А и толщина второй где R - радиус мембраны;

диэлектрической пластины Н удовлетвори- го - радиус жесткого центра мембраны;

ют соотношениям ,S - площадь соприкосновения токоподn 0,1wo+Ai+A2+A3; jводящего вывода с контактной плоA(ocH-Q,5h+ho; 50 дкой;

ЗчГсГТ;-2ч ,с / -5Гат Редел текучести материала токоH HoJVEi(1-Md)/E2(1-/4l) , .подводящего вывода.

с2-1 In2c

4с2 с2-1

f/

Я

Фи г. 2 s±

13

17

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1796930A1 |

| Емкостный датчик давления | 1989 |

|

SU1727008A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| Емкостный датчик давления и способ его изготовления | 1990 |

|

SU1727009A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2044289C1 |

| Емкостной датчик давления | 1990 |

|

SU1796931A1 |

| Емкостный датчик давления | 1991 |

|

SU1793286A1 |

| ДАТЧИК ДАВЛЕНИЯ С ТОНКОПЛЕНОЧНОЙ ТЕНЗОРЕЗИСТОРНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2009 |

|

RU2399031C1 |

| Емкостный датчик давления | 1990 |

|

SU1779958A1 |

| Емкостный датчик давления | 1990 |

|

SU1760414A1 |

Авторы

Даты

1993-12-30—Публикация

1989-10-06—Подача