Область техники, к которой относится настоящее изобретение

Настоящее изобретение, в общем, относится к процессу атомизации углеводородного сырья. В частности, настоящее изобретение относится к устройству для атомизации потока тяжелых углеводородов.

Предшествующий уровень техники настоящего изобретения

Процесс каталитического крекинга с взвешенным катализатором (FCC) используют на нефтеперерабатывающих заводах для превращения кипящих при высокой температуре углеводородных фракций сырой нефти в более ценные продукты, такие как сжиженный нефтяной газ (LPG), бензин и дизельное топливо. Для этого тяжелую сырую нефть химически разрушают до более легких углеводородных фракций со сравнительно более короткой цепочкой атомов углерода при помощи одного или нескольких катализаторов. Эти кипящие при высокой температуре углеводородные фракции затем подают в виде множества потоков в секцию реактора, чтобы подвергнуть каталитическому крекингу. Это дает более легкие углеводородные фракции, которые затем направляют в колонну фракционной перегонки для извлечения вышеуказанных ценных продуктов.

В процессе FCC для минимизации времени, которое занимает каталитический крекинг, поток жидких углеводородов выпаривают внутри лифт-реактора, чтобы он полностью диффундировал в поры используемого катализатора(ов). Для облегчения этого процесса испарения поток жидких углеводородов или углеводородное сырье сначала атомизируют. Процесс атомизации, проводимый в атомизаторе, также называемом «питающая форсунка в сборе», относится к разрушению углеводородного сырья заданного объема на ряд мелких капель для повышения площади поверхности углеводородного сырья относительно его собственного исходного объема. Также на углеводородное сырье воздействуют высокой температурой в процессе атомизации, что может изменять некоторые физические свойства углеводородного потока, такие как вязкость. Это также повышает степень атомизации углеводородного потока.

Атомизация углеводородного сырья является очень важной для контакта углеводородного сырья с частицами катализатора, вовлеченными в каталитический крекинг. Если сырье вводят без соответствующей атомизации, контакт капель сырья и частиц катализатора будет плохим, и теплообмен между горячей частицей катализатора и сырьем будет меньше, что приводит к меньшему испарению сырья. Таким образом, углеводородное сырье необходимо атомизировать на мелкие капли, которые имеют размер, аналогичный частицам катализатора. Это значительно способствует повышению контакта сырья с частицами катализатора и переносу тепла от катализатора к сырью для более быстрого испарения. Обычные атомизаторы, однако, не достигают полной и эффективной атомизации тяжелого углеводородного сырья, которое очень вязкое и имеет очень высокое поверхностное натяжение. Неэффективная атомизация приводит к неоднородности в отношении диаметра и скорости капель атомизированного углеводородного сырья. Кроме того, выпаривание такого углеводородного сырья может занимать значительное время, что, в свою очередь, приводит к медленной и несоответствующей абсорбции тепла каплями углеводородов внутри лифт-реактора, используемого при процессе FCC.

В документе US 6142457 описана форсунка для атомизации углеводородного сырья, которое необходимо подвергнуть каталитическому крекингу в коммерческой установке FCC. Описанная форсунка содержит основной патрубок для приема жидкого потока, т.е. углеводородного сырья, и вторичный патрубок для приема диспергирующей среды. Диспергирующая среда и жидкий поток объединяются в зоне смешивания, которая расположена между выпускным отверстием вторичного патрубка и выпускным отверстием основного патрубка. В зоне смешивания внутренняя поверхность основного патрубка постепенно сужается, поэтому площадь сечения выпускного отверстия основного патрубка снижена относительно площади сечения впускного отверстия основного патрубка, чтобы получить пленку жидкости, которая атомизуется, когда она выходит из выпускного отверстия основного патрубка.

Документ US 4434049 направлен на атомизатор эмульсии типа масло в воде, которую выгружают на восходящие частицы катализатора дисперсной фазы при скоростях до скорости звука с получением суспензии при условиях превращения углеводородов. Устройства впрыска, раскрытые в этом патенте, рассчитаны на высокие скорости жидкости и высокие перепады давлений для обеспечения атомизации масла в мелкие капли.

Документ US 5037616 сообщает, что дисперсия сырья с паром может получаться при помощи инжектора сырья, имеющего трубку Вентури. Размеры определяют геометрию этого устройства так, чтобы скорость смеси сырья с паром достигала звуковых условий в сужении трубки Вентури. В свою очередь, трубка Вентури имеет цилиндрическое внутреннее сечение и находится между сходящимися и расходящимися участками.

В документе US 5240183 раскрыта атомизирующая распылительная форсунка для смешивания и атомизации различных комбинаций жидкостей и газов, которая содержит центральный патрубок для жидкости, кольцеобразный канал для газа, расположенный концентрически вокруг патрубка для жидкости, спиральный распыляющий элемент и распылительную головку. Распылительная головка обеспечивает камеру для смешивания газа и жидкости и для вывода полученной смеси через отверстие головки с получением атомизованной струи. Наиболее общий способ получения такой формы распыла заключается в размещении эллиптического или прямоугольного отверстия на кончике или разгрузочном конце распылительной головки.

Документ WO 2012/041782 сообщает о питающей форсунке в сборе для прямоточной подачи газа и жидкости в реакционную емкость, причем питающая форсунка в сборе содержит (а) внутреннюю трубку, определяющую патрубок для газа, и наружную трубку, расположенную вокруг внутренней трубки, причем наружная поверхность внутренней трубки и внутренняя поверхность наружной трубки определяют кольцеобразный патрубок для жидкости, и причем каждая из трубок имеет загрузочный конец и противоположный разгрузочный конец; (b) первую форсунку, прикрепленную к разгрузочному концу внутренней трубки; (с) вторую форсунку, прикрепленную к разгрузочному концу наружной трубки и расположенную ниже по потоку относительно первой форсунки, причем внутренняя трубка содержит отверстия для прочистки.

Обычно сырье, используемое в процессе FCC, представляет собой вакуумный газойль, который имеет температуру кипения выше 370°С и CCR (содержание коксового остатка по Конрадсону) в диапазоне 0,5 масс. %. Для получения максимального экономического эффекта в настоящее время остатки сырья с более высоким CCR также перерабатывают в FCC. Если углеводородное сырье представляет собой тяжелую фракцию, такую как гудрон, с вязкостью более 200 сСт при 100°С, атомизация становится более сложной из-за его большей вязкости и поверхностного натяжения, что является одним из основных недостатков уровня техники.

Ввиду вышеуказанных недостатков существует необходимость в устройстве и способе, способных атомизировать высоковязкое углеводородное сырье, такое как гудрон.

Краткое раскрытие настоящего изобретения

Настоящее изобретение, осуществленное и широко описанное в настоящем документе, раскрывает устройство и способ смешивания и атомизации углеводородного сырья. Углеводородное сырье, также называемое «потоком углеводородов», может иметь высокую вязкость, такую как гудрон. Устройство, предлагаемое в настоящем изобретении, может содержать по меньшей мере внутреннее проходное сечение, которое усиливает смешивание тяжелого углеводородного сырья по меньшей мере с одной диспергирующей средой. Полученное смешивание, достигаемое посредством устройства настоящего изобретения, дает высокие уровни атомизации, а также снижение вязкости и поверхностного натяжения потока углеводородов. Кроме того, предлагаемое устройство содержит выпускное отверстие на конце устройства. Конструкция предлагаемого выпускного отверстия обеспечивает выгрузку очень мелких капель атомизированного углеводородного сырья в реактор установки FCC.

Следовательно, аспект настоящего изобретения состоит в обеспечении устройства для смешивания и атомизации потока углеводородов при помощи диспергирующего потока, причем устройство содержит по меньшей мере внутренний патрубок с первым впускным отверстием и вторым впускным отверстием, где первое впускное отверстие внутреннего патрубка предназначено для приема потока углеводородов, а второе впускное отверстие предназначено для приема первичного диспергирующего потока. Во внутреннем патрубке может образовываться первичная смесь, содержащая поток углеводородов и первичный диспергирующий поток. Кроме того, второе впускное отверстие для приема первичного диспергирующего потока может содержать первую осевую трубку и по меньшей мере одну дополнительную осевую трубку, прикрепленную в направлении течения первичного диспергирующего потока. Первая осевая трубка может быть приспособлена для приема первичного диспергирующего потока. Кроме того, вторая осевая трубка может определять первый набор отверстий для выхода первичного диспергирующего потока через них. Первый набор отверстий может располагаться в той же горизонтальной плоскости, что и первое впускное отверстие. Кроме того, устройство может содержать наружный патрубок с третьим впускным отверстием для приема вторичного диспергирующего потока, причем указанные внутренний и наружный патрубки вместе определяют кольцеобразный канал для нисходящего течения вторичного диспергирующего потока. Устройство также содержит дальний конец кольцеобразного канала, определяющий второй набор отверстий для обеспечения течения вторичного диспергирующего потока через них так, чтобы поток входил в контакт с первичной смесью, и чтобы при этом получать вторичную смесь. Устройство также содержит выпускное отверстие для диспергирования вторичной смеси, содержащей углеводород, первичный диспергирующий поток и вторичный диспергирующий поток.

Другой аспект настоящего изобретения состоит в обеспечении способа смешивания и атомизации потока углеводородов при помощи диспергирующего потока. Способ может предусматривать обеспечение устройства для смешивания и атомизации потока углеводородов при помощи диспергирующего потока, причем устройство содержит по меньшей мере внутренний патрубок, наружный патрубок, дальний конец и выпускное отверстие. Внутренний патрубок может содержать первое впускное отверстие для приема потока углеводородов и второе впускное отверстие для приема первичного диспергирующего потока. Указанное второе впускное отверстие для приема первичного диспергирующего потока может содержать первую осевую трубку и по меньшей мере одну дополнительную осевую трубку, прикрепленную в направлении течения первичного диспергирующего потока. Наружный патрубок может содержать третье впускное отверстие для приема вторичного диспергирующего потока, причем указанные внутренний и наружный патрубки вместе определяют кольцеобразный канал для нисходящего течения вторичного диспергирующего потока. Раскрытый способ предусматривает подачу потока углеводородов в первое впускное отверстие внутреннего патрубка, подачу первичного диспергирующего потока во второе впускное отверстие внутреннего патрубка и подачу вторичного диспергирующего потока в третье впускное отверстие наружного патрубка.

Для дополнительного уточнения преимуществ и признаков настоящего изобретения более конкретное описание настоящего изобретения будет представлено путем ссылки на его конкретные варианты осуществления, которые показаны на приложенных фигурах. Понятно, что эти фигуры изображают только типичные варианты осуществления настоящего изобретения и, таким образом, не должны рассматриваться как ограничение его объема. Настоящее изобретение будет описано и пояснено с дополнительными особенностями и подробностями вместе с приложенными фигурами.

Краткое описание фигур

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными при прочтении следующего подробного описания со ссылкой на приложенные графические материалы, на которых аналогичные символы представляют аналогичные части на всех фигурах, где:

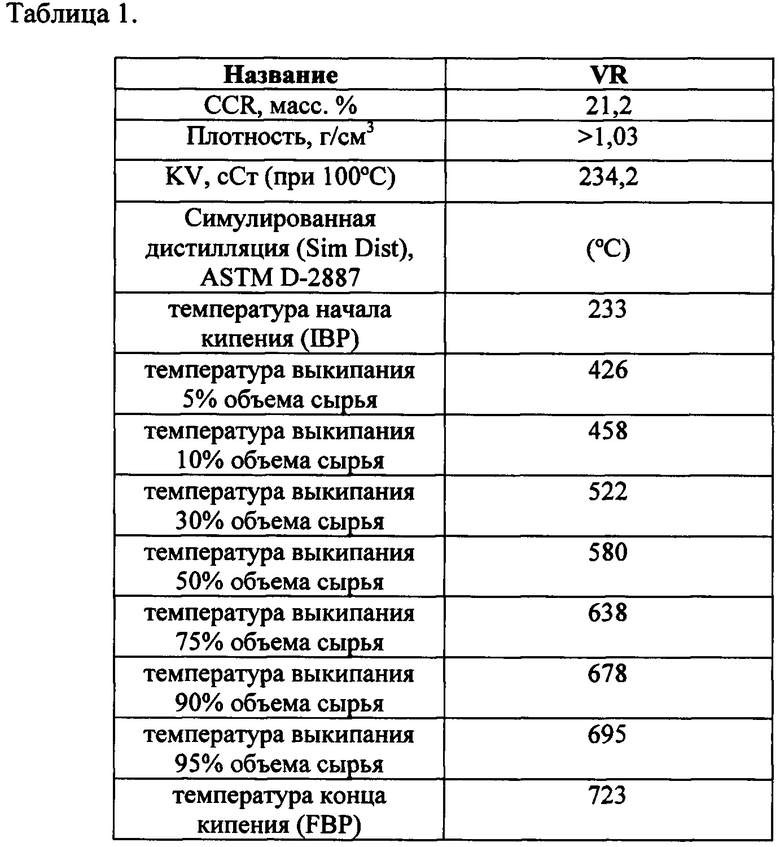

фиг. 1 показывает схематический вид устройства для смешивания и атомизации потока углеводородов согласно варианту осуществления настоящего изобретения;

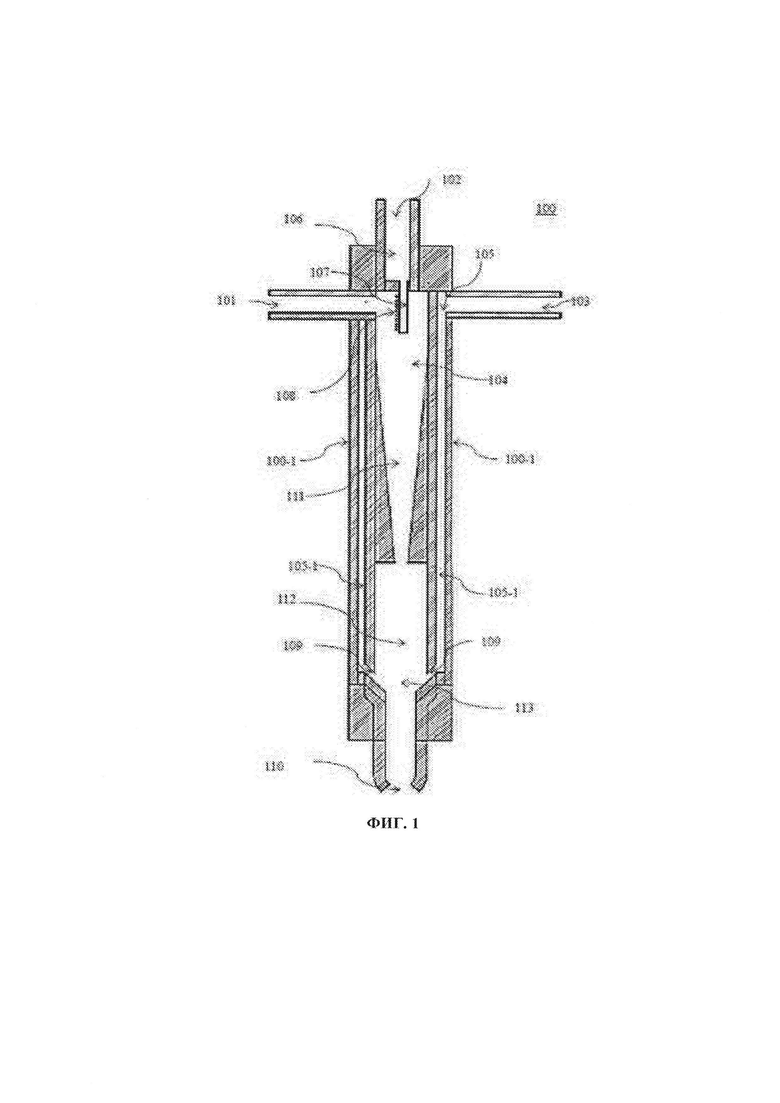

фиг. 2 показывает схематический вид конструкции осевых трубок, обеспеченных в одном из впускных отверстий устройства для смешивания и атомизации потока углеводородов согласно варианту осуществления настоящего изобретения;

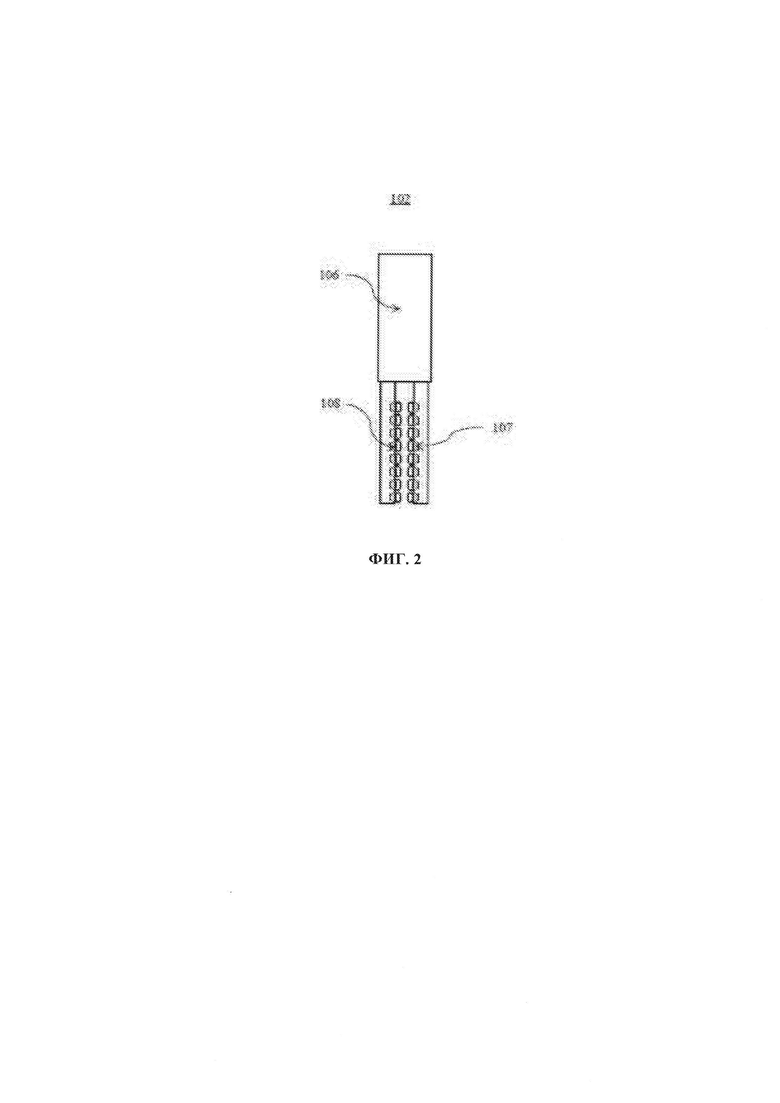

фиг. 3 показывает поперечное сечение конструкции дальнего конца кольцеобразного канала, определенного в устройстве для смешивания и атомизации потока углеводородов, согласно варианту осуществления настоящего изобретения;

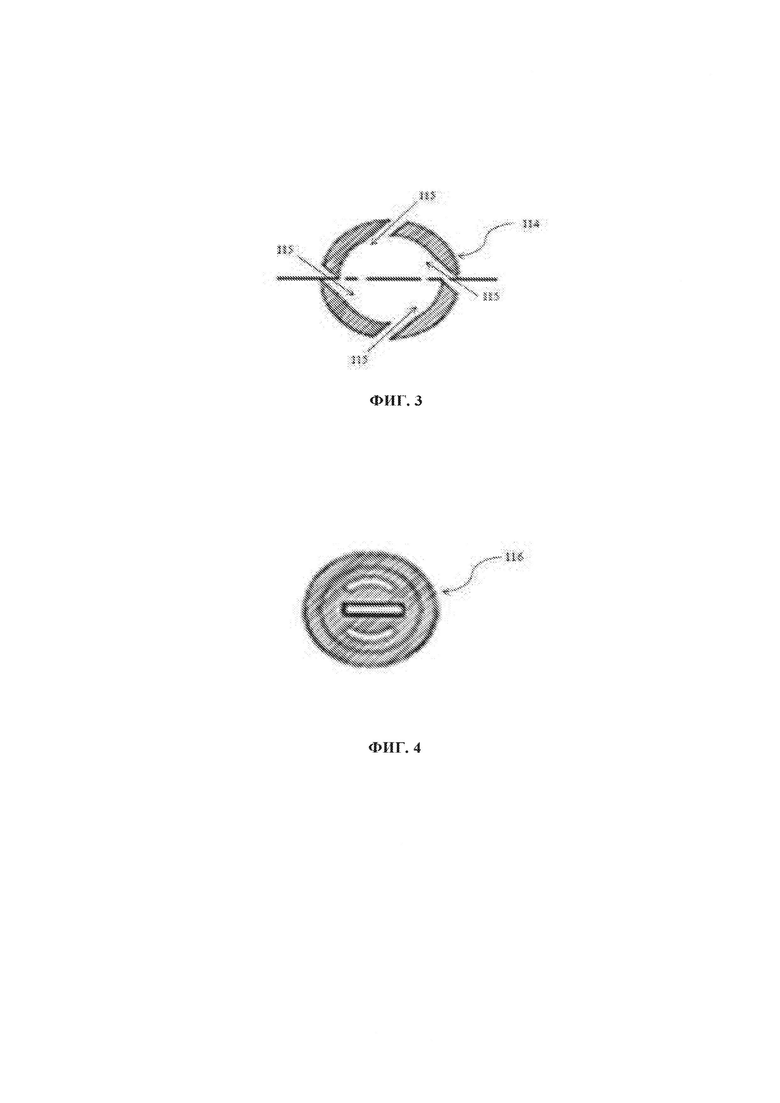

фиг. 4 показывает конструкцию выпускного отверстия устройства для смешивания и атомизации потока углеводородов согласно варианту осуществления настоящего изобретения;

фиг. 5 и 6 показывают полученную при эксперименте форму распыла атомизированного потока углеводородов, полученную в устройстве для смешивания и атомизации потока углеводородов согласно варианту осуществления настоящего изобретения.

Кроме того, специалисты в данной области техники будут учитывать, что элементы на фигурах показаны для простоты и не обязательно могут быть изображены в масштабе. Например, блок-схемы показывают способ в отношении наиболее основных включенных стадий, чтобы помочь лучшему пониманию аспектов настоящего изобретения. Кроме того, в отношении конструкции устройства один или несколько компонентов устройства могли быть представлены на фигурах при помощи обычных символов, и фигуры могут показывать только те конкретные подробности, которые относятся к пониманию вариантов осуществления настоящего изобретения, чтобы не загромождать фигуры деталями, которые будут легко очевидны специалисту в данной области, который извлекает выгоду из описания в данном документе.

Подробное раскрытие настоящего изобретения

Прежде всего, следует понимать, что хотя типичные реализации вариантов осуществления настоящего изобретения показаны ниже, настоящее изобретение может осуществляться при помощи любого числа техник или известных на данный момент, или существующих. Настоящее раскрытие никоим образом не должно быть ограничено типичными реализациями, фигурами и техниками, показанными ниже, включая типичную конструкцию и реализацию, показанные и описанные в данном документе, но может быть модифицировано в пределах объема приложенной формулы изобретения вместе с полным объемом ее эквивалентов.

Выражение «некоторый» при использовании в настоящем документе определено как «ни один, или один, или более чем один, или все». Следовательно, все выражения - «ни один», «один», «более чем один», «более чем один, но не все» или «все» - будут подпадать под определение «некоторый». Выражение «некоторые варианты осуществления» может не относиться ни к одному из вариантов осуществления или может относиться к одному варианту осуществления, или к нескольким вариантам осуществления, или ко всем вариантам осуществления. Следовательно, выражение «некоторые варианты осуществления» определено как означающее «ни один из вариантов осуществления, или один вариант осуществления, или более чем один вариант осуществления, или все варианты осуществления».

Терминология и структура, используемые в данном документе, представлены для описания, определения и отображения некоторых вариантов осуществления и их конкретных признаков и элементов и не ограничивают, не сужают или не уменьшают объем формулы изобретения или ее эквивалентов.

Более конкретно, любые выражения, используемые в данном документе, такие как, помимо прочего, «содержит», «включает», «имеет», «состоит из» и их грамматические варианты, НЕ определяют точное ограничение или сужение и, конечно, НЕ исключают возможное добавление одного или нескольких признаков или элементов, если иное не указано, и кроме того НЕ должны приниматься как исключающее возможное удаление одного или нескольких из перечисленных признаков и элементов, если иное не указано при помощи ограничивающих выражений «ДОЛЖЕН содержать» или «СЛЕДУЕТ содержать».

Был ли ограничен некоторый признак или элемент как используемый только один раз или нет, в любом случае он все еще может называться «одним или несколькими признаками», или «одним или несколькими элементами», или «по меньшей мере одним признаком», или «по меньшей мере одним элементом». Кроме того, использование выражений «один или несколько» или «по меньшей мере один» признак или элемент НЕ исключает того, что нет ни одного признака или элемента, если иное не определено ограничивающим выражением, таким как «ДОЛЖЕН быть один или несколько…» или «один или несколько элементов ТРЕБУЮТСЯ».

Если не определено иное, все выражения и, в частности, любые технические и/или научные выражения, используемые в настоящем документе, могут приниматься как имеющие такое же значение, которое обычно понимается специалистом в данной области техники.

Ссылка сделана в данном документе на некоторые «варианты осуществления». Следует понимать, что вариант осуществления представляет собой пример возможной реализации любых признаков и/или элементов, представленных в приложенной формуле изобретения. Некоторые варианты осуществления были описаны для цели разъяснения одного или нескольких возможных путей, которыми конкретные признаки и/или элементы приложенной формулы изобретения удовлетворяют требованиям уникальности, полезности и неочевидности.

Использование фраз и/или выражений, таких как, помимо прочего, «первый вариант осуществления», «дополнительный вариант осуществления», «альтернативный вариант осуществления», «один вариант осуществления», «вариант осуществления», «множество вариантов осуществления», «некоторые варианты осуществления», «другие варианты осуществления», «дополнительный вариант осуществления», «еще один вариант осуществления», «добавочный вариант осуществления» или их варианты, НЕ обязательно относятся к одним и тем же вариантам осуществления. Если иное не указано, один или несколько определенных признаков и/или элементов, описанных вместе с одним или несколькими вариантами осуществления, могут находиться в одном варианте осуществления, или могут находиться в более чем одном варианте осуществления, или могут находиться во всех вариантах осуществления, или могут не находиться ни в одном из вариантов осуществления. Хотя один или несколько признаков и/или элементов могут быть описаны в данном документе в контексте только одного варианта осуществления, или альтернативно в контексте более чем одного варианта осуществления, или также альтернативно в контексте всех вариантов осуществления, признаки и/или элементы можно напротив обеспечивать отдельно или в любой подходящей комбинации или вообще не обеспечивать. Напротив, любые признаки и/или элементы, описанные в контексте отдельных вариантов осуществления, можно альтернативно реализовать как существующие вместе в контексте одного варианта осуществления.

Любые конкретные или все детали, указанные в данном документе, используют в контексте некоторых вариантов осуществления и, таким образом, НЕ должны рассматриваться как ограничивающие факторы для приложенной формулы изобретения. Приложенная формула изобретения и ее правомерные эквиваленты можно реализовать в контексте вариантов осуществления, отличных от используемых в качестве типичных примеров в описании ниже.

Согласно варианту осуществления настоящего изобретения раскрыто устройство для смешивания и атомизации потока углеводородов при помощи диспергирующего потока. «Устройство» при использовании в настоящем документе содержит инжектор сырья, также известный как питающая форсунка в сборе, для использования в процессе каталитического крекинга с взвешенным катализатором (FCC). Выпускное отверстие, обеспеченное для настоящего устройства, обеспечивает течение атомизированного потока углеводородов в реактор установки FCC, где процесс FCC проводят при помощи одного или нескольких катализаторов, как известно в данной области техники.

Согласно варианту осуществления настоящего изобретения один или несколько диспергирующих потоков или поток разбавителя можно использовать для смешивания с потоком углеводородов в раскрытом устройстве. Диспергирующий поток может содержать разбавитель, который обычно содержит пар, азот, топливный газ, переохлажденную воду и различный пар нафты, такой как коксовая нафта, прямогонный бензин, нафта висбрекинга, и другой подходящий разбавитель/диспергирующую среду, известную в данной области техники. В настоящем изобретении диспергирующий поток, который поступает в описанное устройство из второго впускного отверстия, может называться «первичный диспергирующий поток», а диспергирующий поток, который поступает в описанное устройство из третьего впускного отверстия, может называться «вторичный диспергирующий поток». Однако следует понимать, что первичный диспергирующий поток и вторичный диспергирующий поток могут содержать одинаковый диспергирующий поток/поток разбавителя или могут выбираться с различными диспергирующими потоками/потоками разбавителя.

Кроме того, поток углеводородов, который можно атомизировать в описанном устройстве, может содержать весь диапазон фракций жидкой нефти, который будет включать коксовую нафту, газойль коксования, вакуумный газойль (VGO), гидрообработанный вакуумный газойль (VGO), кубовый остаток установки для гидрокрекинга, прямогонный бензин, нафту висбрекинга, гудрон (VR), деготь (VR деготь), слабо крекированную нефть (RCO) и их комбинации. Согласно одному варианту осуществления поток углеводородов содержит высоковязкое углеводородное сырье, такое как VR с вязкостью более 200 сСт при 100°С и поверхностным натяжением в диапазоне 40 дин/см. Однако устройство можно также использовать для атомизации других жидких потоков, которые следует обрабатывать при помощи превращения каталитическим крекингом в установках FCC.

Согласно варианту осуществления настоящего изобретения поток углеводородов атомизируется на различных стадиях в устройстве. Согласно предпочтительному варианту осуществления поток углеводородов атомизируется по меньшей мере на двух стадиях. Однако более двух стадий можно подразумевать, исходя из вышеуказанного описания процесса смешивания потока углеводородов с диспергирующими средами в описанном устройстве и процесса диспергирования атомизированного потока углеводородов из выпускного отверстия описанного устройства.

Первая стадия может содержать смешивание потока углеводородов с первичным потоком в качестве атомизирующей среды, чтобы получать первичную смесь. В предпочтительном варианте осуществления описанное устройство обеспечивает конструкцию осевых трубок, которая облегчает смешивание потока углеводородов с первичным потоком, таким образом облегчая первую стадию атомизации.

Кроме того, вторая стадия может содержать смешивание первичной смеси с вторичным потоком в качестве атомизирующей среды, чтобы получать дополнительно атомизированную смесь. В предпочтительном варианте осуществления описанное устройство обеспечивает конструкцию в устройстве, которая может находиться вблизи от выпускного отверстия устройства, при этом конструкция, обеспеченная таким образом, облегчает смешивание первичной смеси с вторичным потоком, таким образом облегчая вторую стадию атомизации.

Согласно дополнительному варианту осуществления настоящего изобретения устройство может также содержать конструкцию выпускного отверстия, которая может располагаться на конце устройства, что облегчает подачу в достаточной мере атомизированного потока углеводородов в реактор установки FCC.

Настоящее устройство эффективно атомизирует высоковязкое углеводородное сырье, такое как VR, в мелкие капли. Кроме того, устройство, раскрытое в вышеуказанных описаниях, облегчает поддержание достаточного перепада давлений во всех секциях, что обеспечивает полное смешивание вязкого потока углеводородов, а также при подаче атомизированного потока углеводородов в реактор установки FCC. В качестве примера зона постепенного сужения и резкого расширения, обеспеченная в устройстве, вводит высокий перепад давлений, что улучшает смешивание потока углеводородов с диспергирующей средой, тогда как разгрузочный конец, расположенный на конце устройства, может содержать набор отверстий, чтобы подавать мелкие капли в виде плоской струи в установку FCC.

Фиг. 1 показывает схематический вид устройства 100 для смешивания и атомизации потока углеводородов при помощи диспергирующей среды согласно варианту осуществления настоящего изобретения. Как показано, устройство 100 содержит по меньшей мере первое впускное отверстие 101, второе впускное отверстие 102, третье впускное отверстие 103 и выпускное отверстие 110. Кроме того, в корпусе 100-1 устройства 100 определены внутренний патрубок 104 и наружный патрубок 105.

В частности, внутренний патрубок 104 определен стенками первого впускного отверстия 101, входящего в корпус 100-1 устройства 100, и стенками второго впускного отверстия 102, входящего в корпус 100-1 устройства 100. Кроме того, внутренний патрубок 104 проходит вниз к выпускному отверстию 110 в направлении течения первичной смеси, полученной во внутреннем патрубке 104. Как показано, внутренний патрубок 104 содержит первое впускное отверстие 101 и второе впускное отверстие 102. Хотя первое впускное отверстие 101 и второе впускное отверстие 102 показаны как находящиеся перпендикулярно друг другу, первое впускное отверстие 101 и второе впускное отверстие 102 могут также находиться под углом, отличным от 90 градусов.

Первое впускное отверстие 101 принимает поток углеводородов, а второе впускное отверстие 102 принимает первичный диспергирующий поток, который выступает в качестве первичной атомизирующей среды для потока углеводородов. Во внутреннем патрубке 104 первичный диспергирующий поток пересекается с потоком углеводородов с образованием первичной смеси. Первичный диспергирующий поток подают через второе впускное отверстие 102 в виде высокоскоростных струй, которые могут ударяться о поток углеводородов в направлении, параллельном течению потока углеводородов, поступающего из первого впускного отверстия 101. Это может приводить к начальному разрушению потока тяжелых углеводородов. В настоящем раскрытии эту стадию можно также называть первой стадией атомизации.

Согласно другому варианту осуществления второе впускное отверстие 102, которое принимает первичный диспергирующий поток, может быть образовано по меньшей мере первой осевой трубкой и по меньшей мере одной дополнительной осевой трубкой. Увеличенный вид конструкции второй впускной трубы 102 показан на фиг. 2. Как показано на фиг. 2, вторая впускная труба 102 для приема первичного диспергирующего потока содержит первую осевую трубку 106 и по меньшей мере одну дополнительную осевую трубку 107, прикрепленную в направлении потока первичного диспергирующего потока. Кроме того, осевая трубка 107 может определять первый набор отверстий 108, где первичная диспергирующая среда, принимаемая первой осевой трубкой 106, проходит через первый набор отверстий 108, расположенных в дополнительной осевой трубке 107. Первый набор отверстий 108 может располагаться и быть направлен к первому впускному отверстию 101. При этом первичный диспергирующий поток выходит через первый набор отверстий 108 в виде множества потоков, которые соударяются с потоком углеводородов, подаваемым через первую впускную трубу 101.

Согласно аспекту настоящего изобретения первый набор отверстий 108 может располагаться в той же горизонтальной плоскости, что и первое впускное отверстие 101. В одном варианте осуществления первый набор отверстий 108 может быть расположен в виде двумерной матрицы. Однако другие расположения первого набора отверстий 108 могу также рассматриваться без отклонения от объема настоящего изобретения. Первый набор отверстий 108, расположенный в той же горизонтальной плоскости, что и первое впускное отверстие, может направлять первичный диспергирующий поток в направлении, по существу параллельном направлению течения потока углеводородов из первого впускного отверстия 101 во внутренний патрубок 104, с получением первичной смеси потока углеводородов и первичного диспергирующего потока. Следовательно, первый набор отверстий 108 может располагаться в плоскости относительно направления течения потока углеводородов из первого впускного отверстия 101 так, что первичный диспергирующий поток направлен в таком направлении, чтобы пересекать течение потока углеводородов во внутреннем патрубке.

Кроме того, как показано на фиг. 1, внутренний патрубок 104 может также определять зону 111 постепенного сужения и зону 112 резкого расширения, расположенную ниже по потоку относительно течения первичной смеси в направлении выпускного отверстия 110, для сжатия и расширения первичной смеси. Первичная смесь, образованная на первой стадии атомизации, как раскрыто выше, перемещается в зону 111 сужения и зону 112 расширения, где сечение пути потока первичной смеси постепенно уменьшается, а затем резко увеличивается во внутреннем патрубке 104, чтобы регулировать ускорение течения первичной смеси. В одном варианте осуществления зона 111 сужения и зона 112 резкого расширения могу содержать конусовидный сужающийся элемент (не показан). В одном таком варианте осуществления конусовидный сужающийся элемент может содержать сужающуюся секцию, у которой непрерывно снижается сечение пути потока первичной смеси, а затем увеличивается сечение пути потока до полного диаметра внутреннего патрубка 104, определенного в устройстве 100. В еще одном варианте осуществления длина зоны 111 сужения и зоны 112 резкого расширения может составлять по меньшей мере половину длины внутреннего патрубка 104.

Кроме того, как показано на фиг. 1, наружный патрубок 105 устройства 100 может быть определен стенками третьего впускного отверстия 103, входящего в корпус 100-1 устройства 100, и частью корпуса 100-1, которая окружает внутренний патрубок 104, определенный в корпусе 100-1. Вторичный диспергирующий поток принимается третьим впускным отверстием 103 и затем протекает через кольцеобразный канал 105-1, определенный наружным патрубком 105, находящимся вокруг внутреннего патрубка 104, определенного в корпусе 100-1 устройства 100. Может быть понятно, что внутренний патрубок 104 и наружный патрубок 105, окружающий внутренний патрубок 104, вместе определяют кольцеобразный канал 105-1 для нисходящего течения вторичного диспергирующего потока. Вторичный диспергирующий поток, протекающий через кольцеобразный канал 105-1, протекает вниз для осуществления контакта с первичной смесью и при этом образует вторичную смесь. Это может приводить к дополнительной атомизации, облегчая разрушение частиц углеводородов, находящихся в первичной смеси. В настоящем раскрытии эту стадию можно также называть второй стадией атомизации.

Согласно другому варианту осуществления дальний конец 109 кольцеобразного канала 105-1 может определять второй набор отверстий для выхода вторичного диспергирующего потока в область 113, которая лежит в вытянутой области внутреннего патрубка 104 в направлении выпускного отверстия 110 в направлении течения первичной смеси. Фиг. 3 показывает поперечное сечение дальнего конца 109 кольцеобразного канала 105-1, который содержит второй набор отверстий 114 в виде четырех канавок, прорезающих кольцеобразный канал 105-1 на дальнем конце 109. Хотя второй набор отверстий 114 был показан в виде четырех прорезанных канавок, его не следует рассматривать как ограничивающий настоящее изобретение, и больше или меньше чем четыре отверстия 114 можно также рассматривать без отклонения от объема настоящего изобретения. В другом варианте осуществления второй набор отверстий может не быть в виде прорезанных канавок в кольцеобразном канале 105-1 наружного патрубка 105, а может быть в виде канавок, прорезанных в диске, вставленном в область 113 устройства 100.

Кроме того, как показано на фиг. 3, второй набор отверстий, т.е. канавок, 114 облегчает отвод вторичной диспергирующей среды с высокой скоростью для пересечения с первичной смесью в области 113, чтобы получить вторичную смесь. Кроме того, из-за канавок 114, как показано на фиг. 3, вихревое движение, показанное направлением 115 потока, может создаваться в области 113, когда вторичный диспергирующий поток выходит из наружного патрубка 105 и пересекается с первичной смесью с образованием вторичной смеси, таким образом улучшая смешивание первичной смеси и вторичного диспергирующего потока и обеспечивая дополнительную атомизацию потока углеводородов при высокой скорости. Следовательно, аспект настоящего изобретения состоит в обеспечении второго набора отверстий для направления вторичного диспергирующего потока так, чтобы он проходил по касательной к воображаемой окружности.

Кроме того, как показано на фиг. 1, выпускное отверстие 110 обеспечивает диспергирование вторичной смеси, которая содержит поток углеводородов, первичный диспергирующий поток и вторичный диспергирующий поток. Согласно одному варианту осуществления вторичная смесь может отводиться из выпускного отверстия 110 в виде плоской струи, содержащей более мелкие капли атомизированного углеводородного сырья, для подачи в реактор установки FCC. Согласно одному варианту осуществления плоская струя вторичной смеси может получаться путем введения пластины с прорезями на конце выпускного отверстия 110. Пластина с прорезями может содержать одну или несколько прямых прорезей или одну или несколько криволинейных прорезей на обеих сторонах пластины с прорезями. В качестве одного примера на фиг. 4 показана пластина 116 с прорезями, которая содержит одну прямую прорезь и две криволинейные прорези для получения плоской веерообразной струи атомизированного потока углеводородов, т.е. вторичной смеси, выходящей из выпускного отверстия 110 устройства 100. Согласно дополнительному варианту осуществления настоящего изобретения можно использовать кончик выпускного отверстия 110 различного размера и форм согласно желаемой скорости течения выходящего потока. В одном варианте осуществления размер и форма, используемые для кончика выпускного отверстия 110, могут зависеть от скорости течения потока углеводородов и диспергирующей среды, пикового давления лифт-реактора установки FCC и пр.

Согласно вышеописанным вариантам осуществления раскрыт способ смешивания и атомизации потока углеводородов. При работе поток углеводородов предварительно нагревают и подают в устройство 100 через впускное отверстие 101 и разбавитель/диспергирующий поток(и) предварительно нагревают и подают в устройство 100 через впускные отверстия 102 и 103, соответственно. Первичный диспергирующий поток, подаваемый через второе впускное отверстие 102, протекает через первую осевую трубку 106 и затем через первый набор отверстий 108, находящийся в дополнительной осевой трубке 107, для пересечения с потоком углеводородов, подаваемым через первое впускное отверстие 101. Первичный диспергирующий поток смешивается с потоком углеводородов во внутреннем патрубке 104 с получением первичной смеси во внутреннем патрубке 104. В частности, происходит немедленное разрушение потока тяжелых углеводородов, когда он поступает во внутренний патрубок 104 через первое впускное отверстие 101 и приходит в контакт с первичным диспергирующим потоком, который выходит из второго впускного отверстия 102. Поток углеводородов затем смешивается и разрушается в зоне постепенного сужения и резкого расширения внутри внутреннего патрубка 104. Эта конструкция внутреннего патрубка настоящего изобретения облегчает разрушение потока углеводородов в первичной смеси, когда она будет проходить через зону 111 сужения и зону 112 расширения. Затем вторичный диспергирующий поток подают ниже зоны сужения 111 и зоны расширения 112 для дополнительного улучшения смешивания и разрушения потока углеводородов. Вторичный разбавитель/диспергирующий поток при этом смешивается с первичной смесью, выходящей из внутреннего патрубка 104, для дополнительного разрушения потока углеводородов и, в свою очередь, образования вторичной смеси. Как уже было указано, второй набор отверстий может направлять вторичный диспергирующий поток по касательной к воображаемой окружности и при этом создавать завихрения вторичного диспергирующего потока. Диспергирование вторичного диспергирующего потока таким образом в первичную смесь дополнительно снижает размер капель тяжелых углеводородов, находящихся в ней. Таким образом, размер тяжелого углеводорода постепенно снижается. Выпускное отверстие 110 для первичного диспергирующего потока и вторичного диспергирующего потока из выпускного отверстия может содержать пластину с прорезями, содержащую прорези на обеих сторонах (например, пластину с прорезями, показанную на фиг. 4), для получения плоской веерообразной струи, что способствует высокой скорости выходящей смеси и дополнительно участвует в образовании капель меньшего размера жидкого углеводородного сырья, находящегося в смеси. Следует понимать, что разбавитель/диспергирующий поток можно делить на множество частей и можно подавать в смесь на различных стадиях. Каждый раз, когда часть разбавителя/диспергирующего потока подают в смесь, вязкость смеси постепенно снижается.

Фиг. 5 показывает форму распыла, захваченную посредством скоростной фотокамеры, где форма распыла была получена в эксперименте, проводимом на прототипе устройства, раскрытого согласно варианту осуществления настоящего изобретения. Прототип устройства, используемый для эксперимента, имел наружный диаметр (OD) приблизительно 1,5 дюйма, в который тяжелое углеводородное сырье подавали для тестирования. В одном примере гудрон с CCR 21,2 масс. % использовали в качестве тяжелого углеводородного сырья и азот в качестве диспергирующего потока. Свойства сырья, используемого в эксперименте, показаны в таблице 1 ниже.

Фиг. 6 дополнительно изображает атомизированную струю, полученную посредством вышеуказанного эксперимента, полученного на белой бумаге. На основе, по меньшей мере, визуальных наблюдений, изображенных на фиг. 5 и 6, можно сделать вывод, что устройство, предлагаемое в настоящем изобретении, способно давать мелкие капли высоковязкого углеводородного сырья, такого как гудрон.

Хотя конкретные выражения были использованы для данного описания, любые ограничения, возникающие в связи с этим же, не подразумеваются. Как будет очевидно специалисту в данной области, различные работающие модификации способа можно сделать для осуществления концепции изобретения, как сообщается в данном документе. Объем вариантов осуществления ни в коем случае не ограничен этими конкретными примерами. Объем вариантов осуществления, по меньшей мере, настолько широк, как дано в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ ПИТАЮЩЕЙ ФОРСУНКИ | 2011 |

|

RU2574650C2 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ НАНОЧАСТИЦ | 2016 |

|

RU2712778C2 |

| УДАЛЕНИЕ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2680058C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ ПО ПОТОКУ КАТАЛИЗАТОРА | 2013 |

|

RU2588982C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОЙ МАСЛЯНОЙ ФРАКЦИИ | 1985 |

|

RU2091433C1 |

| СПОСОБ УДАЛЕНИЯ КАПЕЛЬ ЗАГРЯЗНЯЮЩЕЙ ЖИДКОСТИ ИЗ ПОТОКА ГАЗА И ПРОМЫВОЧНЫЙ ЛОТОК | 2008 |

|

RU2475294C2 |

| СЕПАРАТОР ГАЗА И ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2471565C2 |

| УСТРОЙСТВО ДЛЯ МАССОПЕРЕДАЧИ В СИСТЕМЕ ЖИДКОСТЬ-ЖИДКОСТЬ (ВАРИАНТЫ) | 2019 |

|

RU2761854C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОКИСЛОТНЫХ СЫРЫХ НЕФТЕЙ | 2018 |

|

RU2706426C1 |

| Газовый смеситель с распределителем | 1988 |

|

SU1711659A3 |

Изобретение, в общем, относится к процессу атомизации углеводородного сырья. В частности, настоящее изобретение относится к устройству для атомизации потока тяжелых углеводородов. Раскрыты устройство и способ смешивания и атомизации потока углеводородов. Устройство содержит внутренний патрубок с первым впускным отверстием для приема потока углеводородов и вторым впускным отверстием для приема первичного диспергирующего потока. Во внутреннем патрубке образуется первичная смесь, содержащая поток углеводородов и первичный диспергирующий поток. Устройство также содержит наружный патрубок с третьим впускным отверстием для приема вторичного диспергирующего потока. Кроме того, указанные внутренний и наружный патрубки вместе определяют кольцеобразный канал. Дальний конец кольцеобразного канала определяет второй набор отверстий для обеспечения течения вторичного диспергирующего потока через них так, чтобы поток входил в контакт с первичной смесью, и при этом диспергирования вторичной смеси, полученной таким образом, через выпускное отверстие. Изобретение эффективно атомизирует высоковязкое углеводородное сырье в мелкие капли, облегчает поддержание достаточного перепада давлений во всех секциях, что обеспечивает полное смешивание вязкого потока углеводородов, а также при подаче атомизированного потока углеводородов в реактор. 2 н. и 5 з.п. ф-лы, 6 ил., 1 табл.

1. Устройство для смешивания и атомизации потока углеводородов при помощи диспергирующего потока, причем указанное устройство содержит:

внутренний патрубок с первым впускным отверстием для приема потока углеводородов и вторым впускным отверстием для приема первичного диспергирующего потока, причем во внутреннем патрубке образуется первичная смесь, содержащая поток углеводородов и первичный диспергирующий поток;

причем указанное второе впускное отверстие для приема первичного диспергирующего потока содержит первую осевую трубку и по меньшей мере одну дополнительную осевую трубку, прикрепленную в направлении течения первичного диспергирующего потока, причем первая осевая трубка приспособлена для приема первичного диспергирующего потока, а вторая осевая трубка определяет первый набор отверстий для вывода первичного диспергирующего потока через нее, причем первый набор отверстий расположен на той же горизонтальной плоскости, что и первое впускное отверстие;

наружный патрубок с третьим впускным отверстием для приема вторичного диспергирующего потока, причем указанные внутренний и наружный патрубки вместе определяют кольцеобразный канал для нисходящего течения вторичного диспергирующего потока;

дальний конец кольцеобразного канала, определяющий второй набор отверстий для обеспечения течения вторичного диспергирующего потока через них так, чтобы поток входил в контакт с первичной смесью и образовывал при этом вторичную смесь; и

выпускное отверстие для диспергирования вторичной смеси, содержащей поток углеводородов, первичный диспергирующий поток и вторичный диспергирующий поток.

2. Устройство по п. 1, в котором внутренний патрубок определяет по меньшей мере одну зону сужения и расширения, расположенную во внутреннем патрубке, причем указанная зона сужения и расширения расположена ниже по потоку относительно первого и второго впускных отверстий для сжатия и расширения первичной смеси.

3. Устройство по п. 1, в котором первый набор отверстий расположен в виде двумерной матрицы.

4. Устройство по п. 1, в котором первый набор отверстий направляет первичный диспергирующий поток в направлении, параллельном направлению течения потока углеводородов из первого впускного отверстия.

5. Устройство по п. 1, в котором первый набор отверстий направляет первичный диспергирующий поток в таком направлении, чтобы он пересекался с потоком углеводородов во внутреннем патрубке.

6. Устройство по п. 1, в котором второй набор отверстий направляет вторичный диспергирующий поток так, чтобы он проходил по касательной к воображаемой окружности.

7. Способ смешивания и атомизации потока углеводородов при помощи диспергирующего потока, причем указанный способ предусматривает:

обеспечение устройства, содержащего:

внутренний патрубок с первым впускным отверстием для приема потока углеводородов и вторым впускным отверстием для приема первичного диспергирующего потока, причем во внутреннем патрубке образуется первичная смесь, содержащая поток углеводородов и первичный диспергирующий поток;

причем указанное второе впускное отверстие для приема первичного диспергирующего потока содержит первую осевую трубку и по меньшей мере одну дополнительную осевую трубку, прикрепленную в направлении течения первичного диспергирующего потока, причем первая осевая трубка приспособлена для приема первичного диспергирующего потока, а вторая осевая трубка определяет первый набор отверстий для вывода первичного диспергирующего потока через нее, причем первый набор отверстий расположен и направлен в сторону первого впускного отверстия;

наружный патрубок с третьим впускным отверстием для приема вторичного диспергирующего потока, причем указанные внутренний и наружный патрубки вместе определяют кольцеобразный канал для нисходящего потока вторичного диспергирующего потока;

дальний конец кольцеобразного канала, определяющий второй набор отверстий для обеспечения течения вторичного диспергирующего потока через них так, чтобы поток входил в контакт с первичной смесью и образовывал при этом вторичную смесь;

выпускное отверстие для диспергирования вторичной смеси, содержащей поток углеводородов, первичный диспергирующий поток и вторичный диспергирующий поток;

подачу потока углеводородов в первое впускное отверстие внутреннего патрубка;

подачу первичного диспергирующего потока во второе впускное отверстие внутреннего патрубка и подачу вторичного диспергирующего потока в третье впускное отверстие наружного патрубка.

| СПОСОБ ДЛЯ ГИДРАТАЦИИ ГЕЛЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ИСПОЛЬЗОВАНИЯ В ПОДЗЕМНОЙ СКВАЖИНЕ (ВАРИАНТЫ) | 2004 |

|

RU2445153C2 |

| УСТРОЙСТВО, СИСТЕМА И СПОСОБ СМЕШИВАНИЯ | 2007 |

|

RU2429056C2 |

| Замок | 1929 |

|

SU15931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВА МЯГЧИТЕЛЯ ТКАНИ | 2011 |

|

RU2517183C2 |

| WO 2012041782 A1, 05.04.2012 | |||

| US 5037616 A1, 06.08.1991 | |||

| US 6142457 A1, 07.11.2000 | |||

| US 5240183 A1, 31.08.1993. | |||

Авторы

Даты

2018-12-25—Публикация

2018-03-07—Подача