Область техники настоящего изобретения

Настоящее изобретение относится к переработке сырой нефти, в частности, относится к переработке сырой нефти, имеющей высокое содержание нафтеновых кислотных соединений, в более легкие углеводородные материалы.

Предшествующий уровень техники настоящего изобретения

В мировом масштабе спрос на нефть как исходный материал постоянно увеличивался в течение нескольких последних лет, и, следовательно, качество доступной сырой нефти значительно снизилось. Снижение качества привело к необходимости облагораживания низкокачественной сырой нефти. В частности, высококислотную сырую нефть необходимо перерабатывать, чтобы обеспечивать растущий спрос на углеводородные ресурсы, что также повышает рентабельность нефтеперерабатывающих заводов вследствие меньшей цены по сравнению с низкокислотной сырой нефтью. В настоящее время существуют несколько способов очистки и переработки низкокачественной сырой нефти.

Однако существует множество серьезных проблем, возникающих в течение хранения, переработки и транспортировки высококислотных сырых нефтей вследствие их сильных коррозионных свойств. Более конкретно, коррозия воздействует на металлические поверхности, что, в конечном счете, требует частой замены подвергающихся коррозии деталей или использования дорогостоящих кислотостойких металлов. При коррозии образуются соединения металлов, которые вызывают серьезные проблемы закупоривания трубопроводов.

Низкокачественная сырая нефть, содержащая большое количество органических кислот, имеет низкую экономическую ценность вследствие трудностей ее переработки. Большинство органических кислот содержат карбоксильные функциональные группы. Более конкретно, значительно труднее поддается переработке нафтеновая кислота, представляющая собой органическое кислотное соединение, содержащее карбоксильную функциональную группу в углеводородной молекуле, состоящей из длинной парафиновой цепи и циклопентана.

Предложен ряд способов устранения кислотности кислотной сырой нефти. Эти способы предусматривают добавление основных соединений для нейтрализации кислотности сырой нефти. В прошлом описаны также способы добавления полимерных соединений, имеющих достаточную основность для улавливания или нейтрализации кислотных соединений в сырой нефти в целях снижения кислотности сырых нефтей. Кроме того, нафтеновые кислотные соединения, которые представляют собой кислотные соединения, присутствующие в сырой нефти, можно также превращать в сложноэфирные соединения в ходе реакции со спиртовыми соединениями в присутствии или при отсутствии катализатора. Кроме того, экстракционное разделение также представляет собой известный способ отделения от сырой нефти органических кислотных соединений, включая нафтеновые кислотные соединения. Кроме того, для отделения органических кислотных соединений были испытаны разнообразные растворители, образующие, например, эмульсии водного раствора соли и масла, содержащие концентрированные нафтеновые кислотные соединения. Кроме того, были исследованы каталитические методы, осуществляемые, как правило, в мягких реакционных условиях. Известные способы обычно распространяются только на фракцию потока сырой нефти, а не на весь поток сырой нефти. Таким образом, чтобы защитить от коррозии металлическую поверхность, могут быть использованы ингибиторы коррозии в целях пассивации металлической поверхности перед воздействием на нее кислотной сырой нефти.

В патенте США №6,325,921 B1 (Andersen) раскрыт способ удаления металлических примесей, содержащихся в исходной тяжелой нефти, посредством обработки определенной фракции сырой нефти сверхкритической водой в присутствии твердого катализатора. В данном патенте описано фракционирование для получения остатка от перегонки при атмосферном давлении, который затем обрабатывают катализатором на основе оксида циркония. Фракционирование обычно осуществляют на нефтеперерабатывающем заводе, а не на месте добычи. Таким образом, в патенте описана транспортировка вызывающей коррозию кислотной сырой нефти на нефтеперерабатывающий завод. Кроме того, описано воздействие кислотной сырой нефти на фракционирующую колонну, которое делает процесс переработки дорогостоящим. Наконец, недостатком предложенного способа является образование шлама и кокса, которые быстро закупоривают трубопроводы.

В патенте США №4,840,725 (Paspek et al.) раскрыт способ переработки высококипящего углеводорода в низкокипящий углеводород под действием воды в сверхкритическом состоянии при отсутствии катализатора. В данном патенте не описаны ни удаление кислотных соединений, ни возможность удаления таких соединений предложенным способом. Кроме того, в патенте не описана переработка сырой нефти на месте добычи, и, таким образом, рассматриваемая сырая нефть подлежит транспортировке, которая приводит к коррозии, когда сырая нефть является кислотной. Наконец, описанный в патенте способ приводит к образованию кокса, хотя кокс образуется в меньшем количестве, чем в традиционных способах.

В патенте США №4,818,370 (Gregoli et al.) раскрыт способ переработки тяжелых углеводородов, таких как смолы и битум, в легкие углеводороды под действием сверхкритической воды в присутствии концентрированного солевого раствора.

Существует ряд проблем, связанных с простым устранением кислотности кислотных сырых нефтей. Однако для описанных в документах предшествующего уровня техники способов устранения кислотности высококислотных сырых нефтей требуются специальные химические вещества, которые не присутствуют в исходной сырой нефти, или должны быть осуществлены сложные процессы, которые не могут быть проведены на нефтедобывающем предприятии. Кроме того, описанные в документах предшествующего уровня техники способы ухудшают качество сырой нефти или в иных случаях не могут значительно усовершенствовать или улучшать другие качества сырой нефти, такие как вязкость, плотность, а также содержание серы и металлов.

В документах предшествующего уровня техники также предложено использование ингибиторов коррозии для пассивации металлической поверхности в целях защиты металлической поверхности от коррозии с помощью ингибиторов коррозии. Более конкретно, органические полисульфиды или фосфиты или фосфорная кислота были предложены для обеспечения высокой эффективности образования защитной пленки на металлической поверхности. Однако недостаток данной технологии представляют собой дополнительные расходы введения и повторного введения ингибиторов в целях сохранения достаточной толщины защитной пленки. Кроме того, каждое металлическое изделие, находящееся в контакте с кислотной сырой нефтью, должно вступать в контакт с эффективным количеством ингибитора коррозии в целях обработки, а не простого удаления проблематичной функциональной группы из сырой нефти.

Таким образом, необходим эффективный способ обработки кислотной сырой нефти на нефтеперерабатывающем заводе с минимальными требованиями к изменениям состава металла и применению ингибитора коррозии. Дополнительное преимущество имело бы также предложение способа, который может обеспечивать переработку сырой нефти в ценные продукты при одновременном снижении кислотности.

Кроме того, кислотность сырой нефти измеряют, осуществляя титрование гидроксидом калия и определяя общее кислотное число (ОКЧ) как число миллиграммов KOH, требуемое для титрования одного грамма сырой нефти. Сырые нефти, у которых ОКЧ превышает 0,5, обычно рассматривают как кислотные сырые нефти. Это определение может различаться по странам, или для конечного продукта может быть задано меньшее значение ОКЧ. Кроме того, согласно наблюдениям нафтеновые кислотные соединения, вносящие вклад в ОКЧ, обычно сконцентрированы в более тяжелой фракции сырой нефти, кипящей выше 200-230°С. Настоящее изобретение относится к кислоте в сырой нефти и, таким образом, может быть использовано для уменьшения кислотности, а также предлагает способ переработки высококислотных сырых нефтей на нефтеперерабатывающих заводах с минимальным изменением состава металлов оборудования и использованием ингибиторов коррозии.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить новую схему переработки сырых нефтей с высоким ОКЧ посредством использования процесса термического крекинга в целях максимальной переработки остатка в ценные продукты при одновременном снижении кислотности с требованием минимальных модификаций состава металлического оборудования и схем введения ингибиторов коррозии на нефтеперерабатывающих заводах.

Другая задача настоящего изобретения представляет собой переработку сырой нефти для получения более легких углеводородных материалов.

Следующая задача настоящего изобретения заключается в том, чтобы предложить схему использования способа жесткой термической переработки высококислотной сырой нефти с одновременным удалением каталитических ядов, таких как тяжелые металлы (никель, ванадий, железо и т.д.), перед направлением для последующей переработки в установки, расположенные ниже по потоку.

Согласно варианту осуществления настоящего изобретения предложен способ переработки жидкого углеводородного исходного материала в процессе термического крекинга, причем способ предусматривает следующие стадии:

a) обессоливание исходной высококислотной сырой нефти для получения обессоленной сырой нефти;

b) разделение обессоленной сырой нефти в предварительной фракционирующей колонне на более легкий углеводородный материал и более тяжелый высококипящий материал, причем более легкий углеводородный материал содержит углеводороды, кипящие ниже 200°С;

c) направление более тяжелого высококипящего материала в нижнюю секцию фракционирующей колонны и смешивание с внутренним рециркулирующим компонентом для получения вторичного исходного материала;

d) нагревание вторичного исходного материала, полученного на стадии (с), до высокой температуры для получения горячего исходного материала;

e) термическая реакция горячего исходного материала, полученного на стадии (d), в реакторе для получения парообразных продуктов и кокса;

f) направление парообразных продуктов, полученных на стадии (е), в фракционирующую колонну для фракционирования на фракции продуктов.

Краткое описание фигур

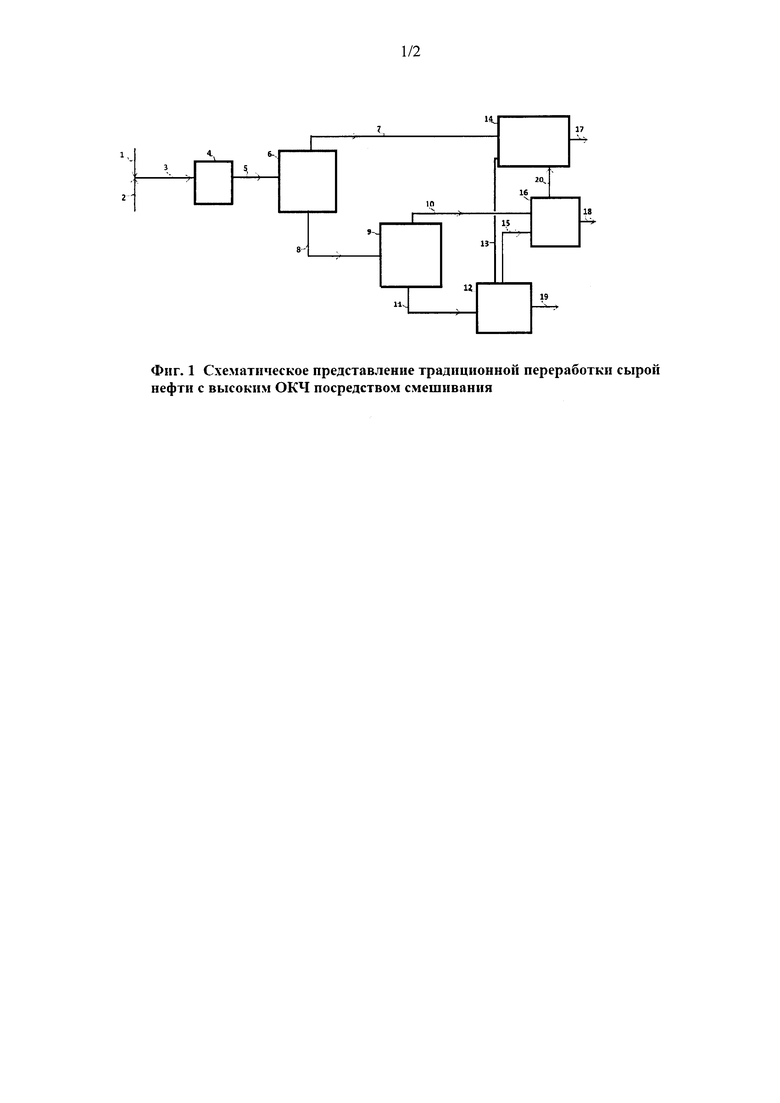

На фиг. 1 представлена схема традиционной переработки сырой нефти с высоким ОКЧ посредством смешивания.

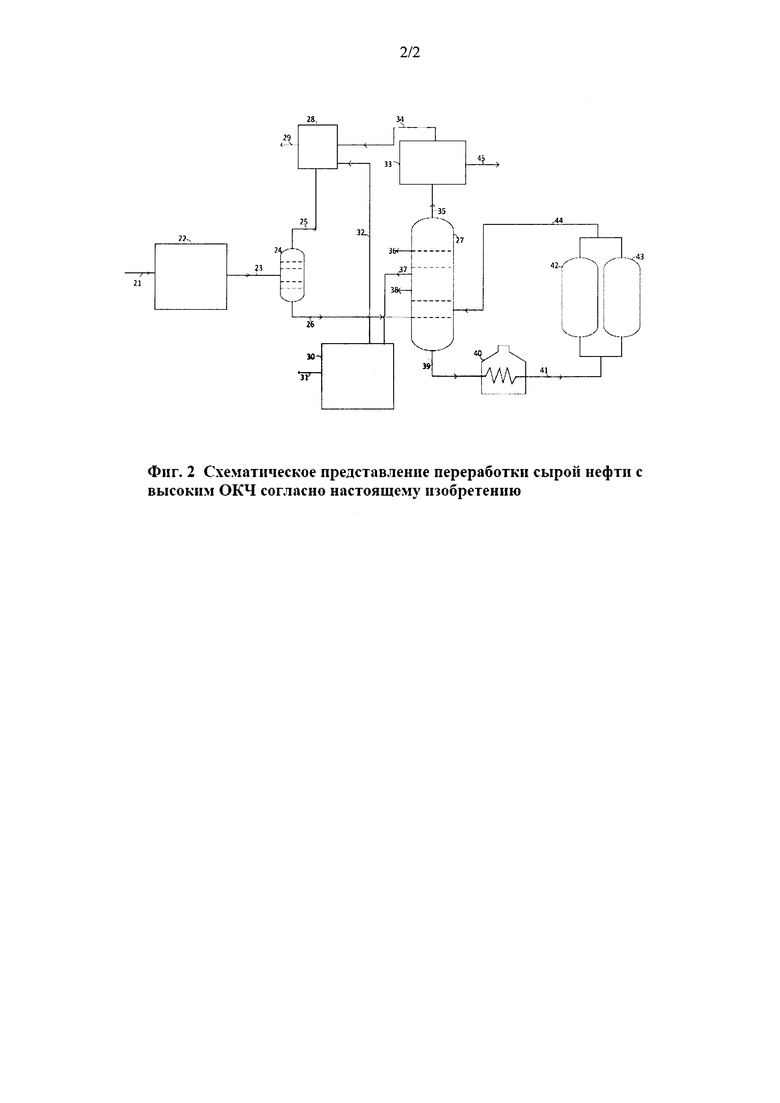

На фиг. 2 представлена схема переработки сырой нефти с высоким ОКЧ согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

Хотя в настоящее изобретение могут быть введены разнообразные модификации и/или альтернативные способы и/или композиции, его конкретный вариант осуществления представлен в качестве примера в таблицах и будет подробно описан ниже. Однако следует понимать, что не предусмотрено ограничение настоящего изобретения конкретными описанными способами и/или композициями; напротив, настоящее изобретение предназначено для распространения на все модификации, эквиваленты и альтернативы, находящиеся в пределах идеи и объема настоящего изобретения, как определено прилагаемой формулой изобретения.

Таблицы и протоколы приведены там, где это соответствует традиционным представлениям, демонстрируя только те специфические детали, которые обеспечивают понимание вариантов осуществления настоящего изобретения, таким образом, чтобы не загромождать описание подробностями, которые являются вполне очевидными для обычных специалистов в данной области техники, использующих описание в настоящем документе.

Следующее описание представляет только примерные варианты осуществления только и не предназначено для ограничения объема, применимости или конфигурации настоящего изобретения каким-либо образом. Напротив, следующее описание представляет собой удобную иллюстрацию для реализации примерных вариантов осуществления настоящего изобретения. В описанные варианты осуществления могут быть внесены разнообразные изменения в отношении функции и конфигурации описанных элементов без выхода за пределы объема настоящего изобретения.

Любые признаки и все детали, представленные в настоящем документе, использованы в контексте некоторых вариантов осуществления и, таким образом, не должны обязательно рассматриваться в качестве факторов, ограничивающих прилагаемую формулу изобретения. Пункты прилагаемой формулы изобретения и их законные эквиваленты могут быть реализованы в контексте иных вариантов осуществления, чем варианты, используемые в качестве иллюстративных примеров в приведенном ниже описании.

Настоящее изобретение относится к способу переработки сырых нефтей, имеющих высокое общее кислотное число (ОКЧ), в процессе термического крекинга для устранения кислотности сырой нефти с ее одновременным превращением в более легкие ценные углеводороды.

Традиционный способ переработки сырых нефтей с высоким ОКЧ предусматривает их смешивание с сырыми нефтями, имеющим низкое ОКЧ, в целях доведения кислотности до уровней ниже 0,5 мг KOH/г масла и последующую переработку обычным путем. Это предусматривает пропускание смешанной сырой нефти в установку обессоливания сырой нефти. Обессоленную сырую нефть затем направляют в работающую при атмосферном давлении колонну, где происходит отделение более легких продуктов от «отбензиненной нефти» или «остатка атмосферной дистилляции». Отбензиненную нефть затем направляют в установку вакуумной дистилляции, где вакуумные газойли отделяют от «вакуумного остатка» или «остатка вакуумной дистилляции». Лигроиновые компоненты обычно перерабатывают на различных установках, таких как установки гидрообработки, установки изомеризации, установки риформинга и т.д., чтобы получить конечные продукты, такие как СНГ, моторный бензин или лигроин. Вакуумные газойли направляют в установку (установки) вторичной переработки, такие как установка гидрокрекинга (УГК) или установка крекинга с псевдоожиженным катализатором (КПК) для дальнейшей каталитической переработки в более легкие углеводородные продукты. Вакуумный остаток направляют в установку замедленного коксования для термического крекинга в более легкие продукты и нефтяной кокс.

Согласно одному варианту осуществления настоящего изобретения предложен способ переработки жидкого углеводородного исходного материала в процессе термического крекинга, причем способ предусматривает следующие стадии:

a) обессоливание исходной высококислотной сырой нефти для получения обессоленной сырой нефти;

b) разделение обессоленной сырой нефти в предварительной фракционирующей колонне на более легкий углеводородный материал и более тяжелый высококипящий материал, причем более легкий углеводородный материал содержит углеводороды, кипящие ниже 200°С;

c) направление более тяжелого высококипящего материала в нижнюю секцию фракционирующей колонны и смешивание с внутренним рециркулирующим компонентом для получения вторичного исходного материала;

d) нагревание вторичного исходного материала, полученного на стадии (с), до высокой температуры для получения горячего исходного материала;

e) термическая реакция горячего исходного материала, полученного на стадии (d), в реакторе для получения парообразных продуктов;

f) направление парообразных продуктов, полученных на стадии (е), в фракционирующую колонну для фракционирования на фракции продуктов.

Согласно предпочтительному варианту осуществления настоящего изобретения жидкий исходный материал представляет собой сырую нефть, имеющую высокое содержание кислотных соединений и общее кислотное число (ОКЧ), составляющее более чем 0,5 мг KOH/г масла. Согласно другому варианту осуществления настоящего изобретения жидкий углеводородный исходный материал представляет собой смесь сырых нефтей с низким ОКЧ и высоким ОКЧ, причем ОКЧ смеси сырых нефтей может составлять более чем 0,5 мг KOH/г масла.

Согласно другому признаку настоящего изобретения жидкий исходный материал представляет собой сырую нефть, имеющую высокое содержание кислотных соединений и ОКЧ, составляющее менее чем 0,5 мг KOH/г масла. Согласно следующему варианту осуществления настоящего изобретения жидкий углеводородный исходный материал представляет собой смесь сырых нефтей с низким ОКЧ и высоким ОКЧ, причем ОКЧ смеси сырых нефтей может составлять менее чем 0,5 мг KOH/г масла.

Как правило, ОКЧ представляет собой меру содержания нафтеновых кислотных соединений в углеводородном материале. Нафтеновые кислоты представляют собой общий класс соединений, которые вызывают коррозию оборудования, засорение теплообменников и т.д. Согласно варианту осуществления настоящего изобретения сырая нефть с высоким ОКЧ имеет высокое содержание металлов и хлорида и может иметь низкое, а также высокое содержание серы. Согласно другому варианту осуществления настоящего изобретения неограничительные сырой нефти с высоким ОКЧ представляют собой нефти из следующих месторождений: Северный Гуджарат, Мондо, Лиухуа, Дули, Ханге, Куити, Ляохэ, Дуоба и Фула.

Согласно другому предпочтительному признаку настоящего изобретения плотность сырой нефти может составлять более чем 0,8 г/см3, и углеродистый остаток по Конрадсону (УОК) может составлять более чем 0,1 мас. %.

Согласно другому признаку настоящего изобретения более тяжелый углеводородный материал и более легкий низкокипящий материал имеют температуры кипения, составляющие, соответственно, более и менее чем 200°С. Согласно предпочтительному варианту осуществления настоящего изобретения более легкий углеводородный материал имеет температуру кипения, составляющую менее чем 200°С, и более тяжелый высококипящий материал имеет температуру кипения, составляющую более чем 200°С.

Согласно предпочтительному признаку настоящего изобретения получаемые фракции продуктов представляют собой отходящие газы с лигроином, легкий газойлевый продукт, тяжелый газойль и нефтяное топливо. Легкий газойлевый продукт выводят и пропускают в установку обработки. Установка обработки предпочтительно представляет собой установку гидрообработки. Кроме того, отходящие газы с лигроином пропускают в газоотделительную секцию, чтобы отделить газообразные продукты, включая газообразное топливо и СНГ, от лигроинового продукта, а поток тяжелого газойля направляют в установку вторичной переработки, такую как установка гидрокрекинга иди установка крекинга с псевдоожиженным слоем катализатора.

Согласно другому предпочтительному признаку настоящего изобретения технологическую схему осуществляют с использованием единственной предварительной фракционирующей колонны без необходимости отдельной установки дистилляции сырой нефти или установки вакуумной дистилляции.

Согласно следующему признаку настоящего изобретения технологические условия подлежат тонкому регулированию для обеспечения отделения более легких кипящих в лигроиновом диапазоне соединений от сырой нефти. Температура кипения более легкого кипящего лигроина может предпочтительно составлять менее чем 200°С.

Согласно варианту осуществления настоящего изобретения удаление более легкого углеводорода и более тяжелого высококипящего материала из обессоленной сырой нефти на стадии (b) осуществляют при манометрическом давлении в диапазоне от 1 до 2 кг/см2 и максимальной температуре в диапазоне от 150 до 250°С, предпочтительно в диапазоне от 190 до 210°С.

Согласно другому признаку настоящего изобретения вторичный исходный материал нагревают на стадии (d) при температуре в диапазоне от 470°С до 520°С, предпочтительно в диапазоне от 480°С до 500°С.

Согласно следующему признаку настоящего изобретения термические реакции на стадии (е) осуществляют при желательной рабочей температуре в диапазоне от 470 до 520°С, предпочтительно от 480°С до 500°С и при желательном рабочем манометрическом давление в диапазоне от 0,5 до 5 кг/см2, предпочтительно от 0,6 до 3 кг/см2. Кроме того, реакции термического крекинга на стадии (е) осуществляют при продолжительности выдерживания, составляющей более чем 10 часов.

Согласно другому признаку настоящего изобретения реакции термического крекинга на стадии (е) осуществляют в питающем режиме работы по меньшей мере в двух реакционных барабанах.

Способ согласно настоящему изобретению обеспечивает основные преимущества, в том числе полное разложение нафтеновых кислотных соединений до безвредных соединений, которые не вызывают коррозию оборудования и трубопроводов. Это, в свою очередь, является выгодным для нефтеперерабатывающего завода вследствие уменьшения или устранения необходимости в схемах дозировки ингибиторов коррозии. Кроме того, в процессе термического крекинга тяжелые металлы, хлориды, азот и аналогичные примеси, которые выступают как яды для катализаторов в расположенных ниже по потоку установках, осаждаются в твердом нефтяном коксе. Способ согласно настоящему изобретению сокращает содержание примесей и в результате этого обеспечивает относительно более чистый исходный материал для расположенных ниже по потоку установок.

Описание технологической схемы способа

В соответствии с фиг. 1, традиционный способ переработки сырая нефть с высоким ОКЧ предусматривает смешивание сырой нефти (1) с высоким ОКЧ и сырой нефти (2) с низким ОКЧ для получения смешанной сырой нефти (3), имеющей низкий уровень кислотности, в целях предотвращения коррозии оборудования и трубопроводов. Поток смешанной сырой нефти (3) затем направляют в установку (4) обессоливания сырой нефти, где под действием приложенного электрического поля из смешанной сырой нефти удаляют соли и осадки. Обессоленную сырую нефть (5) затем направляют в установку (6) дистилляции при атмосферном давлении, также называемую термином «установка дистилляции сырой нефти» (УДС), где отделяют более легкие материалы (7), такие как лигроин, керосин и прямогонное дизельное топливо. Указанные более легкие углеводородные материалы затем направляют в установки (14) обработки или переработки, такие как установка гидрообработки, установка изомеризации, установка риформинга, производящая водород установка. После отделения более легкого материала тяжелый материал (8), выходящий из нижней части УДС, называется термином «отбензиненная нефть» или «остаток дистилляции при атмосферном давлении». Отбензиненную нефть затем направляют в установку (9) вакуумной дистилляции (УВД), где отделяют вакуумный газойль (10). Поток вакуумного газойля (10) направляют в установку (16) вторичной переработки для последующей переработки. Более тяжелый материал (11), выходящий из нижней части установки (9) вакуумной дистилляции, называется термином «вакуумный остаток» или «остаток вакуумной дистилляции». Поток вакуумного остатка (10) затем направляют в установку замедленного коксования (12) для термического крекинга. Более легкий полученный материал (13), выходящий из установок замедленного коксования, направляют в установки (14) обработки продуктов, а поток тяжелого газойля коксования (15) направляют в установки (16) вторичной переработки в целях последующей переработки. Более легкие продукты (20) из установок вторичной переработки также направляют в установки (14) обработки в целях обработки. В данной технологической схеме получают продукты (17, 18, 19).

Способ согласно настоящему изобретению представлен в качестве неограничительного примера на фиг. 2, где исходную сырую нефть (21) с высоким ОКЧ направляют в установку (22) обессоливания для обессоливания, где под действием приложенного электрического поля из смешанной сырой нефти удаляют соли и осадки. Обессоленную сырую нефть (23) затем направляют в предварительную фракционирующую колонну (24) для разделения более легкого углеводородного материала (25), такого как лигроин, кипящий ниже 200°С, и более тяжелого высококипящего материала (26), кипящего выше 200°С. Более тяжелый высококипящий материал (26) затем направляют в нижнюю секцию фракционирующей колонны (27). Во фракционирующей колонне внутренний рецикловый компонент смешивают с потоком более тяжелого высококипящего материала (26) и выводят как вторичный исходный материал (39). Вторичный исходный материал (39) затем направляют в печь (40) для нагревания до высокой температуры, требуемой для реакций термического крекинга, а также для обеспечения разложения кислотных соединений. Горячий исходный материал (41), выходящий из печи, направляют в один из двух реакционных барабанов (43, 43), которые находятся в питающем режиме работы. В реакционном барабане осуществляют реакции термического крекинга, и парообразные продукты (44) направляют во фракционирующую колонну (27) для фракционирования на желательные фракции продуктов. Отходящие газы с лигроином (35) направляют в газоотделительную секцию (33), где газообразные продукты (45), включая газообразное топливо и СНГ, отделяют от лигроинового продукта (34). Легкий газойлевый продукт (36) выводят из фракционирующей колонны (27) и направляют в установку обработки, такую как установка гидрообработки, для дальнейшей обработки. Поток тяжелого газойля (37) направляют в установку (30) вторичной переработки, которая может представлять собой установку гидрокрекинга или установку крекинга с псевдоожиженным катализатором, для последующей переработки. Более легкий углеводородный материал (25) из предварительной фракционирующей колонны (24), лигроин (34) из газоотделительной секции (33) и лигроин (32) из вторичной установки (30) направляют в секцию (28) обработки лигроина/бензина для получения желательного более легкого продукта (29). Полученное нефтяное топливо (38), выведенное из фракционирующей колонны (27), может быть использовано в качестве внутреннего нефтяного топлива или может быть также направлено на дальнейшую каталитическую переработку. Твердый нефтяной кокс (29), который образуется в реакционных барабанах, может быть использован в качестве топливного кокса для бойлеров или в качестве анодного кокса для изготовления электродов и т.д. В данной технологической схеме производят традиционные углеводородные продукты (33, 34). В технологической схеме согласно настоящему изобретению основные преимущества представляют собой полное разложение нафтеновых кислотных соединений до безвредных соединений, которые не вызывают коррозию технологического оборудования и трубопроводов, расположенных ниже по потоку.

Настоящее изобретение имеет несколько преимуществ по сравнению с традиционным способом. Преимущества настоящего изобретения включают в себя отсутствие необходимости УДС и УВД, отсутствие изменений состава металла для расположенных ниже по потоку установок, полное разложение кислотных соединений, удаление каталитических ядов в форме осадков в составе кокса, отсутствие воздействия на расположенные ниже по потоку установки переработки и нулевое или минимальное использование дорогостоящих ингибиторов коррозии. Кроме того, схема согласно настоящему изобретению является идеальной в случаях увеличения мощности и начала работы нефтеперерабатывающих заводов по переработке высококислотной сырой нефти.

Согласно варианту осуществления настоящего изобретения установка предварительного фракционирования сырой нефти работает при манометрическом давлении в диапазоне от 1 до 2 кг/см2.

Согласно другому признаку настоящего изобретения максимальная температура установки предварительного фракционирования находится в диапазоне от 150 до 250°С, предпочтительно в диапазоне от 190 до 210°С. Технологические условия подлежат тонкому регулированию для обеспечения отделения от сырой нефти более легких соединений, кипящих в лигроиновом диапазоне (до 200°С).

Согласно варианту осуществления настоящего изобретения реакционные барабаны в технологической секции термического крекинга могут работать в более жестких условиях при желательной рабочей температуре в диапазоне от 470 до 520°С, предпочтительно от 480°С до 500°С.

Согласно другому признаку настоящего изобретения реакционные барабаны в секции термического крекинга работают при желательном рабочем манометрическом давлении в диапазоне от 0,5 до 5 кг/см2, предпочтительно от 0,6 до 3 кг/см2. Продолжительность выдерживания, обеспечиваемая в реакционных барабанах, составляет более чем 10 часов.

Согласно следующему признаку настоящего изобретения печь работает при высокой температуре в диапазоне от 470°С до 520°С, предпочтительно в диапазоне от 480°С до 500°С.

Примеры

Настоящее изобретение иллюстрируют следующие неограничительные примеры.

Пример 1:

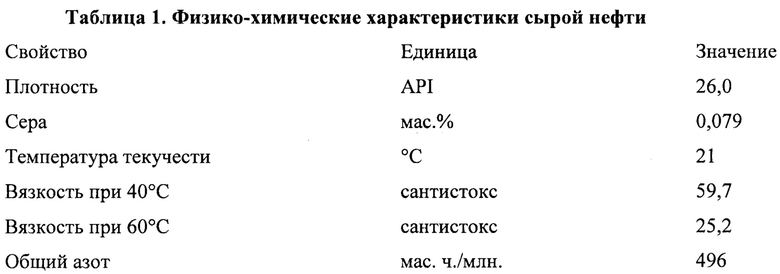

Типичную сырую нефть с высоким ОКЧ из Индии получали и подробно исследовали для определения физико-химических характеристик. Свойства представлены в таблице 1.

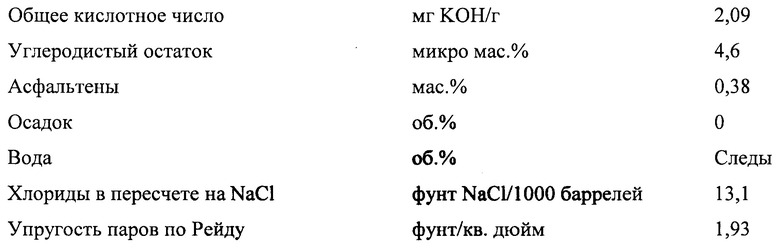

Аналитическое исследование сырой нефти осуществляли, чтобы определить выходы потоков различных компонентов по отношению к различным фракциям, таким как лигроин, керосин и т.д., как представлено в таблице 2.

Пример 2:

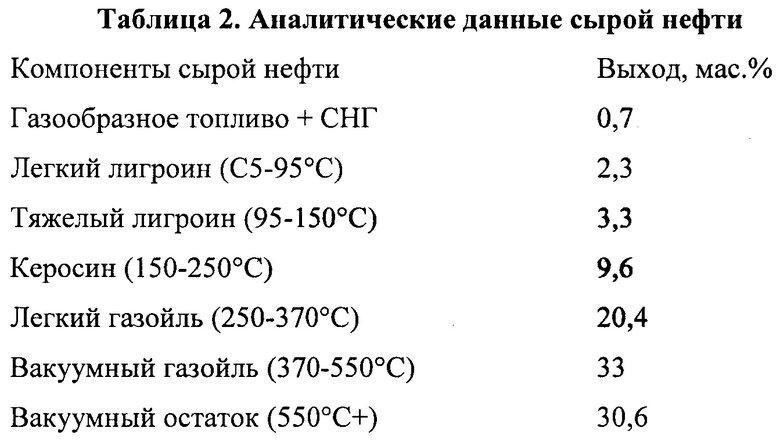

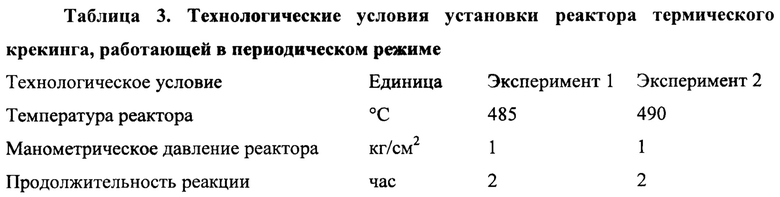

Образец сырой нефти с высоким ОКЧ из примера 1 подвергали реакции термического крекинга условия в лабораторной установке реактора термического крекинга, работающей в периодическом режиме. Экспериментальные условия установки представлены в таблице 3.

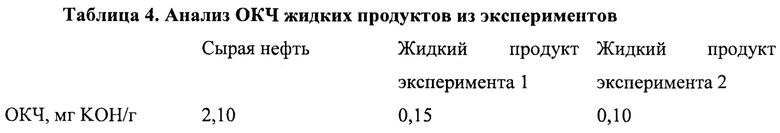

Образец сырой нефти с высоким ОКЧ, свойства которого приведены в таблице 1, подвергали термической обработке в условиях, представленных в таблице 4. Два эксперимента осуществляли при различных температурах реактора. Жидкие продукты, полученные в обоих экспериментах, анализировали для определения ОКЧ (мг KOH/г масла), и результаты представлены в таблице 4.

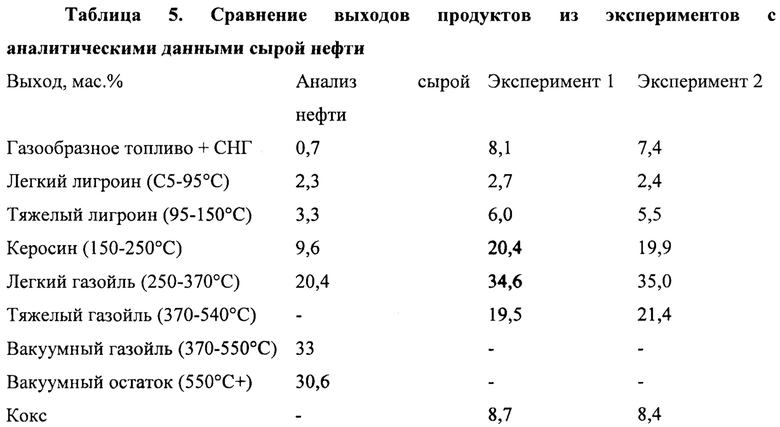

Из таблицы 4 очевидно, что кислотность сырой нефти уменьшается от 2,1 мг KOH/г масла до практически ничтожного уровня, составляющего от 0,1 до 0,15 мг KOH/г масла, показывая, что кислотные соединения почти полностью разлагаются до безвредных соединений. Жидкие продукты после уменьшения ОКЧ можно перерабатывать в расположенных ниже по потоку установках без какого-либо воздействия на оборудование. Кроме того, выходы продуктов в обоих экспериментах определены и сопоставлены в таблице 5.

Из приведенной выше таблицы 5 очевидно, что выходы, получаемые от термического крекинга сырой нефти с высоким ОКЧ, являются сопоставимыми или превосходящими по сравнению с выходами продуктов, получаемых традиционным способом ее переработки.

Пример 3:

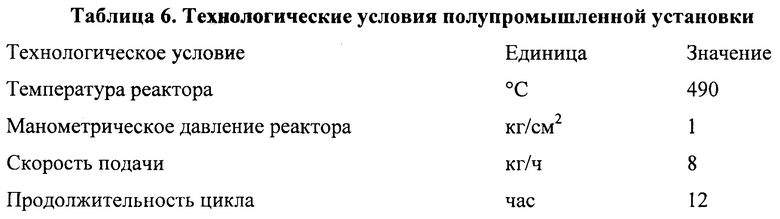

Исследование в полупромышленном масштабе с применением полупромышленной установки термического крекинга, работающей в полупериодическом режиме, осуществляли с использованием сырой нефти с высоким ОКЧ из примера 1 или таблицы 1. Технологические условия, использованные в эксперименте на полупромышленной установке, представлены в таблице 6.

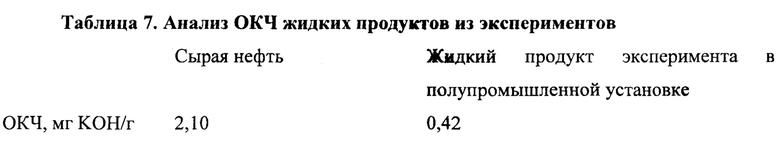

Объединенный жидкий продукт собирали и анализировали для определения ОКЧ и результат сравнивали с исходным материалом в таблице 7.

Приведенная выше таблица 7 подтверждает уменьшение ОКЧ в процессе термической обработки также и в полупромышленном масштабе.

После ознакомления с настоящим описанием, включая примеры, содержащиеся в данном документе, обычные специалисты в данной области техники смогут понять, что в пределах объема настоящего изобретения могут быть произведены модификации и изменения составов и способов получения композиции, и предусмотрено, что объем настоящего изобретения, описанного в данном документе, ограничен только наиболее широкой интерпретацией прилагаемой формулы изобретения, на которую имеет законное право автор настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЫРОЙ НЕФТИ В ЛЕГКИЕ ОЛЕФИНЫ, АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ И СИНТЕТИЧЕСКИЙ ГАЗ | 2018 |

|

RU2700710C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСОРТНОГО КОКСА | 2019 |

|

RU2719995C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОГО КОКСА ИЗ СЫРОЙ НЕФТИ | 2022 |

|

RU2806008C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДЛЯ ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКИ | 2003 |

|

RU2261263C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1998 |

|

RU2178450C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ТЕКУЧЕСТИ СЫРОЙ НЕФТИ | 2006 |

|

RU2418841C2 |

| СПОСОБ КОНФИГУРИРОВАНИЯ ПРОИЗВОДСТВА НЕФТЕХИМИЧЕСКОГО СЫРЬЯ | 2021 |

|

RU2766508C1 |

Настоящее изобретение относится к переработке высококислотной сырой нефти в процессе термического крекинга, включающей: a) обессоливание высококислотной сырой нефти для получения обессоленной сырой нефти; b) разделение обессоленной сырой нефти в предварительной фракционирующей колонне на более легкий углеводородный материал и более тяжелый высококипящий материал, причем более легкий углеводородный материал не содержит кислотные соединения; c) направление более тяжелого высококипящего материала в нижнюю секцию фракционирующей колонны и смешивание с внутренним рециркулирующим компонентом для получения вторичного исходного материала; d) нагревание вторичного исходного материала, полученного на стадии (с), до высокой температуры для получения горячего исходного материала; e) термическую реакцию горячего исходного материала, полученного на стадии (d), в реакторах для получения парообразных продуктов; f) направление парообразных продуктов, полученных на стадии (е), в фракционирующую колонну для фракционирования на фракции продуктов, где фракции продуктов содержат отходящие газы с лигроином, легкий газойлевый продукт, тяжелый газойль и нефтяное топливо; g) пропускание отходящих газов с лигроином, полученных на этапе (f), в газоотделительную секцию, чтобы отделить газообразные продукты, включая газообразное топливо и СНГ, от лигроинового продукта; h) пропускание потока тяжелого газойля, полученного на этапе (f), в установку вторичной переработки для получения продуктов, содержащих лигроин, причем установка вторичной переработки представляет собой по меньшей мере одну из установки гидрокрекинга и установки крекинга с псевдоожиженным катализатором; i) направление более легкого углеводородного материала, полученного на этапе (b), лигроина, отделенного на этапе (g), и лигроина, полученного на этапе (h), в секцию обработки лигроина/бензина для получения желательного более легкого продукта, где вторичный исходный материал, полученный на этапе (с), содержит более тяжелый высококипящий материал, имеющий температуру кипения более чем 200°С, полученный на этапе (b), и с парообразными продуктами, полученными на этапе (е), конденсированными как внутренний рециркулирующий компонент. Технический результат - полное разложение нафтеновых кислотных соединений до безвредных соединений, которые не вызывают коррозию оборудования и трубопроводов, получение более легких углеводородных материалов с минимальными капитальными расходами для максимальной переработки остатков в ценные продукты. 10 з.п. ф-лы, 3 пр., 7 табл., 2 ил.

1. Способ переработки высококислотной сырой нефти в процессе термического крекинга, причем способ предусматривает следующие стадии:

a) обессоливание высококислотной сырой нефти для получения обессоленной сырой нефти;

b) разделение обессоленной сырой нефти в предварительной фракционирующей колонне на более легкий углеводородный материал и более тяжелый высококипящий материал, причем более легкий углеводородный материал не содержит кислотные соединения;

c) направление более тяжелого высококипящего материала в нижнюю секцию фракционирующей колонны и смешивание с внутренним рециркулирующим компонентом для получения вторичного исходного материала;

d) нагревание вторичного исходного материала, полученного на стадии (с), до высокой температуры для получения горячего исходного материала;

e) термическая реакция горячего исходного материала, полученного на стадии (d), в реакторах для получения парообразных продуктов;

f) направление парообразных продуктов, полученных на стадии (е), в фракционирующую колонну для фракционирования на фракции продуктов, где фракции продуктов содержат отходящие газы с лигроином, легкий газойлевый продукт, тяжелый газойль и нефтяное топливо;

g) пропускание отходящих газов с лигроином, полученных на стадии (f), в газоотделительную секцию, чтобы отделить газообразные продукты, включая газообразное топливо и СНГ, от лигроинового продукта;

h) пропускание потока тяжелого газойля, полученного на стадии (f), в установку вторичной переработки для получения продуктов, содержащих лигроин, причем установка вторичной переработки представляет собой по меньшей мере одну из установки гидрокрекинга и установки крекинга с псевдоожиженным катализатором;

i) направление более легкого углеводородного материала, полученного на стадии (b), лигроина, отделенного на стадии (g), и лигроина, полученного на стадии (h), в секцию обработки лигроина/бензина для получения желательного более легкого продукта,

где вторичный исходный материал, полученный на стадии (с), содержит более тяжелый высококипящий материал, имеющий температуру кипения более чем 200°С, полученный на стадии (b), и с парообразными продуктами, полученными на стадии (е), конденсированными как внутренний рециркулирующий компонент.

2. Способ по п. 1, в котором стадию обессоливания (а) осуществляют под действием приложенного электрического поля.

3. Способ по п. 1, в котором высококислотная сырая нефть имеет высокое содержание кислотных соединений с общим кислотным числом (ОКЧ), составляющим более чем 0,5 мг КОН/г масла.

4. Способ по п. 1, в котором высококислотная сырая нефть представляет собой смесь сырых нефтей с низким ОКЧ и высоким ОКЧ, причем ОКЧ смеси сырых нефтей составляет более чем 0,5 мг KOH/г масла.

5. Способ по п. 1, в котором более легкий углеводородный материал имеет температуру кипения, составляющую менее чем 200°С.

6. Способ по п. 1, в котором удаление более легкого углеводорода и более тяжелого высококипящего материала из обессоленной сырой нефти на стадии (b) осуществляют при манометрическом давлении в диапазоне от 1 до 2 кг/см2 и максимальной температуре в диапазоне от 150 до 250°С.

7. Способ по п. 1, в котором вторичный исходный материал нагревают на стадии (d) при температуре в диапазоне от 470 до 520°С.

8. Способ по п. 1, в котором термические реакции на стадии (е) осуществляют при желательной рабочей температуре в диапазоне от 470 до 520°С и желательном рабочем манометрическом давлении в диапазоне от 0,5 до 5 кг/см2.

9. Способ по п. 1, в котором термические реакции на стадии (е) осуществляют при продолжительности выдерживания, составляющей более чем 10 часов.

10. Способ по п. 1, в котором реакцию термического крекинга на стадии (е) осуществляют в питающем режиме работы.

11. Способ по п. 1, в котором процесс термического крекинга производит твердый нефтяной кокс в качестве побочного продукта.

| Wu Qing, 2010, Processing high TAN crude: part I, Petroleum Technology Quarterly (PTQ) Q4, c | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Tim Olsen, An Oil Refinery Walk-Through, Chemical Engineering Progress (CEP), may 2014, p | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1998 |

|

RU2178450C2 |

| Проекционный аппарат | 1931 |

|

SU26096A1 |

| US 8277639 B2, 02.10.2012 | |||

| WO 2013019631 A2, | |||

Авторы

Даты

2019-11-19—Публикация

2018-11-27—Подача