Изобретение относится к способу переработки нефтяной масляной фракции и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ [1] в котором углеводороды С1-С5 смешивают с горячим регенерированным катализатором, возвращаемым на стадию крекинга в восходящем слое до момента подачи масла в реактор с восходящим слоем катализатора. Легкие углеводороды подают со скоростью около 35,6-89,0 м3/м3 сырья.

По способу [2] легкие углеводороды вводят в куб зоны крекинга с восходящим слоем катализатора. Газойль выше стояка, затем инжектируют углеводород еще выше стояка. Суспендированный катализатор движется вверх с помощью этих участков инжектирования и поднимается парами углеводородов и загруженными легкими углеводородами.

Известен способ [3] в котором контактируют тяжелый углеводород с катализатором в присутствии по существу чистого водорода в восходящем потоке. Водород производят вне установки крекинга. Указано, что используют водород с масляной подачей для снижения образования кокса и для снижения образования ненасыщенных продуктов.

В процессе по способу [4] снижают загрязнение катализатора никелем и ванадием при контактировании катализатора с насыщенным водой водородом перед введением катализатора в зону крекинга в восходящем слое.

Известны способы [5, 6] в которых загрязненный металлом катализатор крекинга отводят из зоны крекинга в восходящем слое в зону регенерации, где выжигают кокс. Регенерированный катализатор затем обрабатывают водородом, моноокисью углерода или смесью водорода с моноокисью углерода в зоне восстановления перед введением его в зону крекинга.

По способу [7] регенерированный катализатор направляют в зону восстановления, где его контактируют с водородом. Восстановленный катализатор и неиспользованный водород затем подают в зону крекинга в восходящем слое.

Известен способ [8] в котором регенерированный загрязненный металлом катализатор обрабатывают углеводородным газом, содержащим три атома углерода или менее, или их смесью для достижения полного восстановления загрязняющих металлов, которые карбонизируют в погружном колене, расположенном между регенератором и реакционной зоной крекинга в восходящем слое. Это погружное колено используют для перевода катализатора из регенератора в зону крекинга в восходящем слое.

В способе, аналогичном вышеописанному [9] использованный восстанавливающий газ представляет собой смесь одного, двух, трех атомов углерода для пассивации металлов в металлическом состоянии перед их карбонизацией.

В способе [10] описана система реактора с восходящим слоем для крекинга масляной подачи, такой как тяжелые углеводородные остатки, кубовые остатки перегонки сырой нефти в вакууме или при атмосферном давлении, пеки, асфальт или смесь, в которой горячие частицы кокса сначала диспергируют в сжижающем газе, таком как пар, легкие углеводороды, инертный газ или их смесь.

В способе [11] описано извлечение потока углеводородного продукта, кипящего ниже примерно С6 или С5 углеводородов, которые применяют в количестве, достаточном для образования суспензии с частицами цеолитного катализатора в нижней части зоны реакции с восходящим слоем перед загрузкой подачи масла для контактирования с ними.

Известен способ [12] в котором описано использование С3-С4 смеси углеводородных газов в донной части реактора с восходящим слоем для образования поднимающейся вверх суспензии частиц цеолитного катализатора перед контактированием с масляной подачей.

Способ [13] описывает процесс крекинга в ожиженном слое твердых частиц, в котором используют газообразный продукт крекинга, включающий водород, метан, ненасыщенные и насыщенные газообразные углеводороды.

Способ [14] относится к процессу конверсии карбометаллического масла с использованием водорода в реакторе с восходящим слоем и катализатором, содержащим тяжелые металлы. Этот патент описывает введение водорода в зону реакции с восходящим слоем катализатора для снижения образования сопряженных диолефинов. Постулируется, что концентрация диолефина снижается и также снижается продуцирование кокса на катализаторе, содержащем металлы. В патенте описано использование газообразного водорода, смешанного с углеводородной подачей, образованием газовых потоков, содержащих 60-80 об. или более водорода.

Более близким к изобретению является способ переработки нефтяной масляной фракции путем каталитического крекинга в присутствии катализатора крекинга, содержащего кристаллический цеолит в зоне крекинга реактора с восходящим слоем катализатора [15] При этом для образования восходящего слоя суспензии частиц катализатора используют углеводородный лифт-газ. Полученную суспензию затем контактируют с исходным сырьем при температуре конверсии углеводородов с получением целевых продуктов.

При этом селективность процесса по отношению целевых бензина и легкого циклического масла недостаточна.

Целью изобретения является повышение селективности в отношении образования бензина и легкого циклического масла.

Цель достигается описываемым способом переработки нефтяной масляной фракции путем каталитического крекинга в присутствии катализатора крекинга, содержащего кристаллический цеолит в зоне крекинга реактора с восходящим слоем катализатора с использованием в качестве лифт-газа газа процессов нефтепереработки, содержащего не менее 10 об. водорода и менее 10 об. углеводородов С3+ для образования восходящего слоя суспензии частиц катализатора и последующего контактирования суспензии с исходным сырьем при температуре конверсии углеводородов с получением целевых продуктов с проведением процесса при времени контакта между лифт-газом и суспендированными частицами катализатора равном, 0,01-0,5 с, и поддержании при этом содержания кокса на катализаторе лифт-газом не более 0,20 мас.

Отличительные признаки способа заключаются в использовании лифт-газа вышеприведенного состава, а также проведении процесса при времени контакта между лифт-газом и суспендированными частицами катализатора, равном 0,01-0,5 с, и поддержании при этом содержания кокса на катализаторе лифт-газом не более 0,20 мас.

Характеристики катализатора.

Катализатор, применяемый в операции каталитического крекинга углеводородов настоящего изобретения, может быть по существу любым сжижаемым кристаллическим цеолитным катализатором крекинга, известным на данном уровне техники, содержащим редкоземельные и/или водородные ионы в кристаллической структуре цеолита. Цеолит диспергирован в окиснокремниевом-глинистом матричном материале, который может обладать некоторой крекирующей активностью. Так, матрица может быть выбрана среди смесей окись кремния-окись алюминия, окись кремния-окись циркония или окись кремния-окись хрома, которые промотированы одной или несколькими добавками металлов, являющимися эффективными при пассивации аккумулированных металлических загрязнений. Некоторые дополнительные материалы, которые могут быть использованы, включают редкоземельные металлы, обеспечивающие избыток лантана и соединения сурьмы и титана. Катализатор крекинга, примененный в способе настоящего изобретения может содержать активный кристаллический цеолитный компонент в количестве менее примерно 40 мас. предпочтительно в интервале 5-20 мас.

Особенно предпочтительный класс катализаторов включает в себя катализаторы, которые способны к активации водородом и имеющие пористую структуру, в которую молекулы исходного сырья могут войти за счет адсорбции и/или при контакте с активными центрами катализатора внутри или вблизи пор. Различные типы катализаторов являются доступными внутри этой классификации, включая, например, слоистые силикаты.

Цеолитсодержащие катализаторы, использованные в настоящем изобретении, могут включать любой цеолит, как природный, так и полусинтетический или синтетический, один или в смеси с другими материалами, которые в значительной степени не ухудшают пригодности катализатора при условии, что полученный в результате катализатор имеет активность и структуру пор, описанную ниже. Например, если катализатор представляет собой смесь, она может включать цеолитный компонент, диспергированный в пористом огнеупорном неорганическом окисном носителе. В этом случае катализатор может, например, содержать около 1-60 мас. более предпочтительно 1-40% а более типично примерно 5-40 мас. цеолита, диспергированного в носителях, считая на общую массу катализатора (основу, не содержащую воды).

Применяют катализаторы, имеющие размер частиц в интервале 5•10-6 160•10-6м (примерно 5-160 мкм), более предпочтительно 40•10-6 120•10-6м (примерно 40-120 мкм), и содержащие пропорционально большое количество частиц в интервале 40•10-6 80•10-6м (40-80 мкм).

Предпочтительно применять катализатор, первоначально имеющий относительно высокий уровень крекирующей активности и селективности и обеспечивающий высокие уровни конверсии и производительности при малом времени пребывания. Конвертирующие способности катализатора могут быть выражены в терминах конверсии, полученной во время действительной операции или в стандартном тесте на проверку каталитической активности.

Например, предпочтительно применять катализаторы, которые в ходе длительной операции в процессе являются достаточно активными для поддержания уровня конверсии по крайней мере около 50 мас. или более, предпочтительно по крайней мере около 60 мас. В этой связи конверсия выражается в жидкостных объемных процентах, считая на свежую подачу.

Предпочтительный катализатор может быть также определен как катализатор, который не будучи в употреблении, или находясь в равновесном состоянии, показывает определенную активность, выраженную как объемный процент, соответствующий тесту на микро-активность (МАТ).

Приемлемый уровень равновесной МАТ активности катализатора, который был использован в способе настоящего изобретения, составляет более 20 об. предпочтительно по крайней мере около 40 об. или более предпочтительно около 60 об.

Добавление катализатора.

Обычно массовое отношение катализатора к свежей подаче (подача, которая ранее не была подвергнута действию катализатора крекинга, в условиях крекинга), использованное в настоящем изобретении, составляет 3-18. Предпочтительное отношение может быть примерно 4-12 в зависимости от тенденции подачи к образованию кокса.

Катализатор может быть добавлен непрерывно или периодически, например, чтобы компенсировать обычные потери катализатора из системы. Кроме того, добавление катализатора может быть проведено в сочетании с отводом катализатора, например, так, чтобы поддержать или увеличить средний уровень активности катализатора в установке или чтобы поддержать постоянное количество металла на катализаторе.

Например, скорость, с которой добавляют свежий катализатор в установку, составляет 0,285 8,55 кг/м3 подачи или более в зависимости от содержания металла в подаче и уровня металла, могущего остаться на равновесном катализаторе. Если, с другой стороны, применяют равновесный катализатор, может использоваться такая высокая скорость замещения, как примерно 14,25 кг/м3 подачи или более. Когда условия являются такими, что условия в установке имеют тенденцию к промотированию быстрой дезактивации, можно применять более высокие скорости введения, чем указано выше, но в противоположных обстоятельствах могут быть применены более низкие скорости введения.

Металл-на-катализаторе

Изобретение может быть осуществлено на практике с катализатором, несущим аккумулированные тяжелые металлы, которые до настоящего времени считались совершенно неприемлемыми в традиционных процессах жидкостного каталитического крекинга вакуумного газойля. Предполагается применение катализатора, несущего аккумулированные тяжелые металлы в интервале 1000 20000 ppm Ni + Va в среднем. Аккумулирование также может быть в интервале 4000-50000 ppm и более.

Могут быть аккумулированы тяжелые металлы, включая никель ванадий, приращение железа (которое является дополнительным железу, аккумулированному при более раннем использовании катализатора ) и медь. Можно применять равновесный катализатор из другой установки, например установки каталитического крекинга, который был использован для крекинга вакуумного газойля, имеющего углеродный остаток пиролиза менее 1 и содержащий менее примерно 4 ppm никелевых эквивалентов тяжелых металлов.

Промоторы катализаторов

Каталитическая композиция может также включать один или более промоторов сжигания, которые являются полезными на последующей стадии регенерации катализатора. Для восстановления активности катализатора выжигают кокс на стадии регенерации, на которой кокс превращают в газы сжигания, включая моноокись углерода и/или двуокись углерода. Известны различные вещества, например, Pt, Pd, редкие земли, которые при введении в катализатор крекинга в малых количествах (или будучи добавленными к подаче), имеют тенденцию промотировать превращение кокса в моноокись углерода и/или двуокись углерода. Промоторы сжигания в моноокись углерода имеют тенденцию снижать температуру, при которой может быть достигнута заданная степень удаления кокса, следовательно, снижается потенциал термической дезактивации катализатора.

Такие промоторы обычно используют в эффективных количествах, находящихся в интервале от следовых количество до 10% 20 мас. катализатора.

Дополнительные материалы

Количество дополнительных материалов, которые могут присутствовать в подаче, может варьировать, как описано, но указанное количество предпочтительно должно быть достаточным для теплового баланса процесса. Эти материалы могут быть, например, введены в зону реакции в массовом отношении относительно подачи 0,02-0,4, более предпочтительно 0,03-0,3, еще более предпочтительно 0,05-0,25.

При введении жидкой воды, рециклизованной из зоны регенерации в зону реакции в качестве дополнительного материала или уже смешанной с подачей или отдельно, предпочтительным вариантом является наличие сероводорода, растворенного в ней в указанных выше пределах, считая на общее количество подачи. Альтернативно, примерно 50-5000 ppm сероводорода может быть растворено в рециклизуемой жидкой воде. Газообразный сероводород также может быть добавлен в качестве дополнительного материала в указанных выше интервалах массовых соотношений вместо сероводорода, растворенного в рециклизуемой жидкой воде.

В способе настоящего изобретения применяется баллистическое отделение катализатора и паров в нижнем конце прогрессивного реактора с восходящим слоем проточного типа.

Однако в зависимости от того, имеется ли слипание между катализатором и парами углеводородов в реакторе с восходящим слоем, время пребывания катализатора в реакторе с восходящим слоем может совпадать с временем пребывания там паров или нет. Так, отношение среднего времени пребывания катализатора в реакторе ко времени пребывания в реакторе паров может быть в интервале 1-5, более предпочтительно 1-4, еще более предпочтительно 1,1-3, предпочтительным интервалом является 1,2-2.

Считается выгодным, если время пребывания паров в реакторе с восходящим слоем и время контакта пар-катализатор в этом реакторе будут по существу одинаковыми для, по крайней мере, примерно 80% относительно длины реактора с восходящим слоем.

Регенерация катализатора

Регенерация катализатора может быть осуществлена при температуре 593-871oC, измеренной на выходе из регенератора катализатора. Температура может составлять 649-816oC, более предпочтительно 677-774oC, оптимально 704-746oC или около 760oC.

Для сведения к минимуму температуры регенерации и требований к производительности регенерации желательно применять такие значения времени, температуры и атмосферы в отпаривателе, которые являются достаточными для уменьшения потенциально летучего углеводородного материала, несомого отпариваемым катализатором, до 10% или менее от массы, введенной в регенератор. Такое отпаривание может, например, включать повторный нагрев катализатора, экстенсивное отпаривание паром, использование газов, имеющих температуру, значительно выше, чем обычно в операциях FCC/ВГО, такие как в случае газа, отходящего из регенератора, а также других газовых потоков нефтеперерабатывающих заводов, таких как отходящий газ гидрообработки (содержащий H2S), водород и другие. Отпариватель может работать при температуре выше примерно 482oC. Операции отпаривания, в которых температура отработавшего катализатора повышена до более высоких температур, также входят в область настоящего изобретения.

Для поддержания желаемой активности цеолитного катализатора желательно регенерировать катализатор в условиях времени, температуры и атмосферы, достаточных для снижения массы углерода, оставшейся на катализаторе, до 0,05 мас. или менее, независимо от того, несет ли катализатор большое количество аккумулированных тяжелых металлов или нет. Должно быть понятно, что термин кокс включает любую остаточную неиспаренную подачу или углеродистый материал, присутствующий на катализаторе после отпаривания.

Значительные уровни конверсии, достигаемые в способе настоящего изобретения, являются результатом относительно больших выходов кокса, таких как, например, 4-1 мас. считая на свежую подачу, более обычно 6-14 мас. а еще чаще примерно 6-12 мас.

Согласно предпочтительному варианту настоящего изобретения процесс регенерации, как целое, может быть проведен при низких уровнях кокса на регенерированном катализаторе с кислородом, подаваемым на одну или более стадий регенерации в стехиометрическом количестве, требующемся для сжигания всего углерода в коксе до CO и/или CO2, и сжигания всего водорода в коксе до H2O, и сжигания всей серы в коксе до SO2. Если кокс включает другие горючие, вышеупомянутое стехиометрическое количество может быть отрегулировано для включения такого количества кислорода, которое требуется для их сжигания.

Многостадийная регенерация предлагает технику объединенной дефицитной по кислороду регенерации с контролем молярного отношения CO:CO2 и еще обеспечивает значения, при которых кокс на катализаторе снижается предпочтительно до 0,05 мас. или ниже. Итак, примерно 65-80 мас. кокса на катализаторе удаляется на первой стадии регенерации, при которой контролируется молярное отношение CO-CO2.

Оставшийся кокс может быть удален на последующей стадии регенерации, в которой присутствует больше кислорода.

Особенно предпочтительным вариантом настоящего изобретения является двустадийная регенерация катализатора при максимальной температуре около 816oC, но предпочтительно не выше 760oC. Температура на второй стадии является такой же или ниже, чем на первой стадии при снижении углерода на катализаторе до 0,05% или менее, или даже примерно 0,025% или менее от массы во второй зоне. Действительно, катализатор может быть легко регенерирован до таких низких уровней углерода, как 0,01% по этой технике, даже если содержание углерода на катализаторе перед регенерацией было таким большим, как примерно 1 мас. или более.

Еще одной особенно предпочтительной методикой контроля или ограничения тепла регенерации, передаваемого свежей подаче от рециклизованного катализатора, является отвод части тепла, несомого рециклизованным катализатором, к дополнительному материалу. Катализатор, выгружаемый из регенератора, отпаривают соответствующим отпаривающим газом для удаления кислородсодержащих газов. Такое отпаривание может быть, например, проведено при относительно высоких температурах при использовании потока азота или инертного газа/ов/ в качестве отпаривающего газа. Использование азота или других инертных газов является благоприятным с точки зрения устранения тенденции к гидротермической дезактивации катализатора, которая может произойти в результате использования пара.

Подача (исходное сырье)

Настоящее изобретение применимо к каталическому превращению подачи легкого газойля или подачи тяжелых остаточных масел, включающих кубовые остатки вакуумной перегонки и их части, которые были подвергнуты операции предварительного частичного гидрирования для удаления соединений серы и азота из них и/или которые были частично декарбонизированы и деметаллизированы путем контактирования с сорбирующим материалом в условиях термического висбрейкинга в присутствии разбавителя и в присутствии или в отсутствии водорода. Сорбирующий материал, примененный в операции висбрейкинга, может быть относительно инертным или с такой низкой каталической активностью, что он является непригодным для использования в операции каталитического крекинга.

Условия процесса, примененные в операции каталитического крекинга настоящего изобретения, будут меняться в зависимости от состава и интервала кипения загружаемой масляной подачи. Обычно регенерированный катализатор, загружаемый в операцию крекинга в реакторе с восходящим слоем, должен находиться при температуре 649-816oC, обычно 704-760oC. Отношение катализатора к маслу и парциальное давление углеводородного питания будут меняться в зависимости от интервала кипения подачи и объема использованного газообразного разбавителя, таким образом, чтобы продукты превращения парообразных углеводородов, содержащие суспендированный катализатор крекинга, лифт-газ и подачу атомизированного разбавляющего материала были выведены из зоны крекинга реактора с восходящим слоем при температуре 482-598oC, желательно 510- 566oC.

Сущность изобретения заключается в следующем.

Газообразный продукт нефтепереработки, известный как сухой (тощий) газ (обычно получаемый на традиционной установке концентрирования газа), состоящий по крайней мере на 10% из водорода и менее чем на 10% углеводородов С3-плюс, используют в качестве лифт-газа, образующего суспензию горячего свеже-генерированного катализатора при температуре по крайней мере 704oC. Сухой газ дополняют паром и/или водой в качестве отбирающего тепло агента в количестве, достаточном для снижения температуры регенерированного катализатора до желаемой низкой температуры превращения масляной подачи. Предпочтительно сухой газ содержит около 15-40 об. более предпочтительно 20-35% водорода и 2-8, более предпочтительно О-6 об. С3-плюс.

Суспензия сухой газ-пар-катализатор образуется в нижней части зоны конверсии реактора с восходящим слоем ниже точки инжектирования масляной подачи и остается там в течение времени пребывания, предотвращающем отложения кокса на катализаторе в количестве более примерно 0,20 мас. или 0,25 мас. перед контактированием с загруженной масляной подачей, кипящей выше примерно 343oC. Итак, время пребывания суспензии, образованной из сухого газа-пара-регенерированного катализатора, в реакторе с восходящим слоем перед контактированием с загруженным маслом составляет не более чем доли секунды, но является достаточным для восстановления окислов металлов на катализаторе в менее окисленное состояние или до металлического состояния.

Потоки сухого газа продукта нефтепереработки, содержащие менее 10 об. углеводородов С3-плюс и 10-40 об. водорода, извлекают из установок ароматической десульфуризации при экономически приемлемых условиях, которые промотируют его использование в операции крекинга масляной подачи настоящего изобретения. Сероводород в этом потоке сухого газа является ценным компонентом для образования сульфидных соединений с металлическими загрязнениями.

Переработка карбометаллических масляных подач на катализаторе, содержащем до 20000 ppm Ni + V металлических загрязнений, аккумулированных на катализаторе, может быть осуществлена с улучшенной селективностью продукта с использованием описанного сухого газа в случае использования одного или более пассивирующих металл агентов.

Улучшенная селективность продукта достигается с помощью сочетания переработки настоящего изобретения и содействия существенному уменьшению пасты масла и кокса, способствующему снижению высокой температуры операции по регенерации катализатора в сочетании со стадиями регенерации, превышающими температуру 760oC на каждой стадии регенерации.

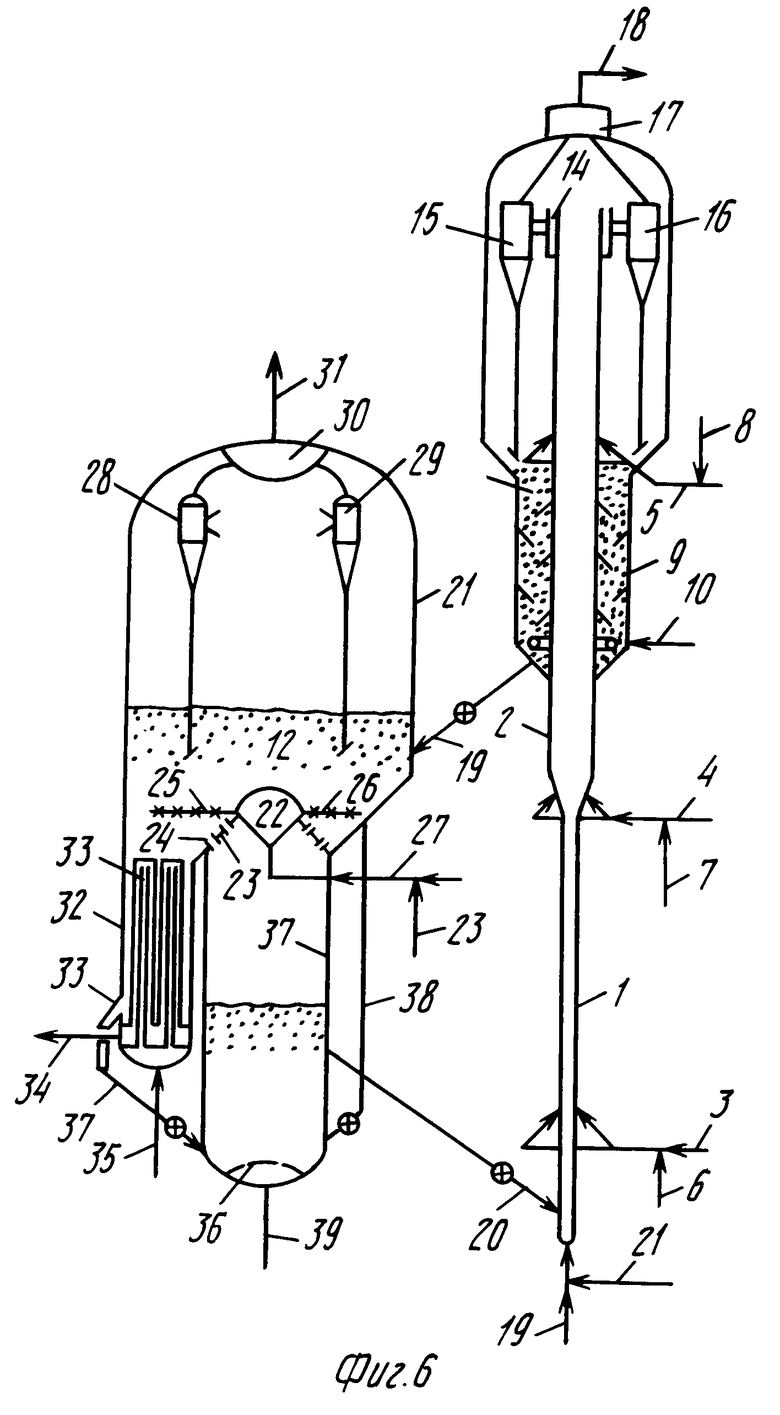

На фиг. 1 показан график сравнения выходов водорода, полученных при использовании жирного рециклизованного газа и сухого рециклизованного газа в качестве лифт-газа для катализатора перед превращением масляной подачи в продукты, кипящие ниже 221oC.

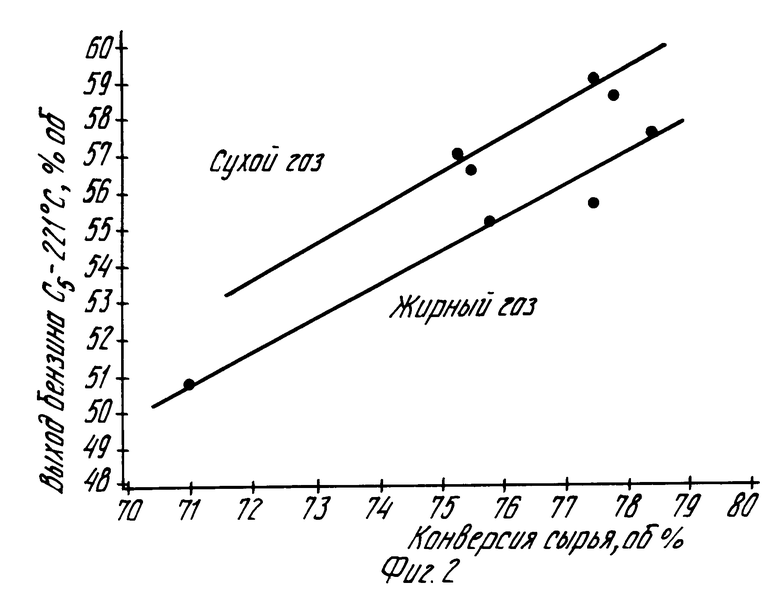

На фиг. 2 график сравнения выходов C5 221oC бензина, полученных при использовании жирного рециклизованного газа и сухого рециклизованного газа в качестве лифт-газа для катализатора перед превращением масляной подачи в продукты, кипящие ниже 221oC.

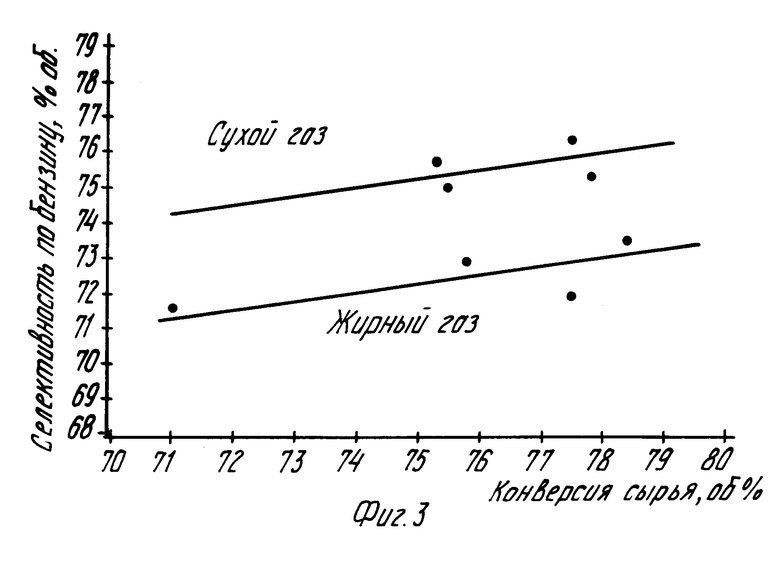

На фиг. 3 график сравнения селективности в бензин, полученных при использовании жирного рециклизованного газа и сухого рециклизованного газа в качестве лифт-газа для катализатора перед превращением масляной подачи в продукты, кипящие ниже 221oC.

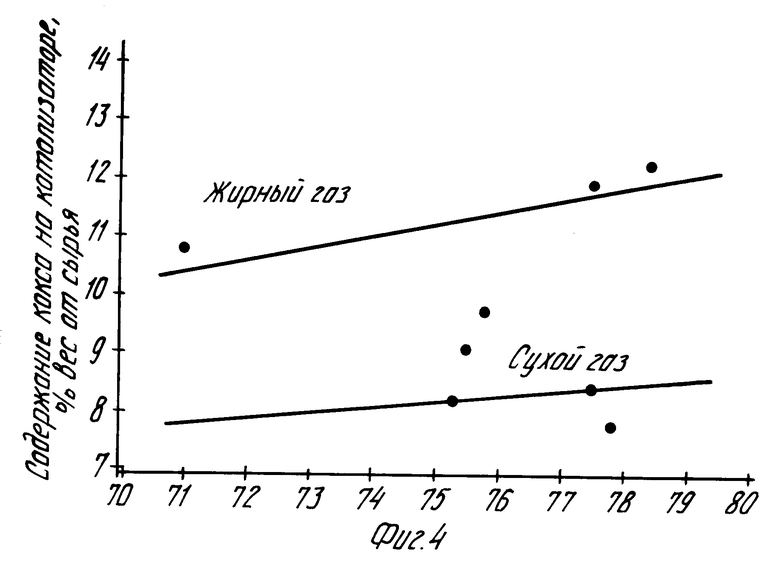

На фиг. 4 график сравнения выходов кокса, полученных при использовании жирного рециклизованного газа и сухого рециклизованного газа в качестве лифт-газа для катализатора при превращении масляной подачи в продукты, кипящие ниже 221oC.

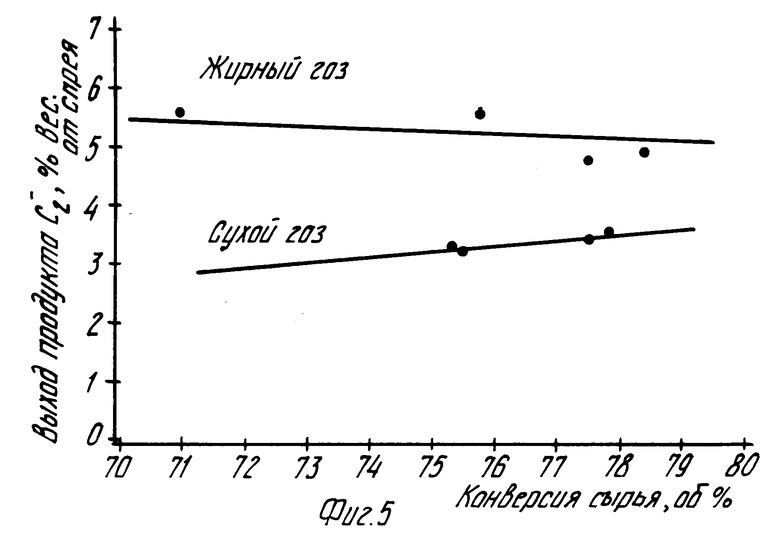

На фиг. 5 график сравнения снижения образования С2-минус побочных продуктов, полученных при использовании жирного рециклизованного газа и сухого рециклизованного газа в качестве лифт-газа для катализатора перед превращением масляной подачи в продукты, кипящие ниже 221oC.

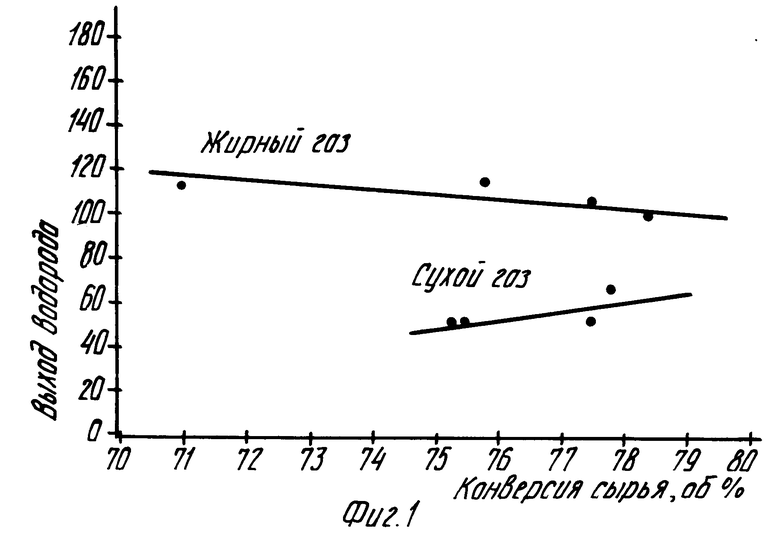

На фиг. 6 аппаратурная схема подъема, включающая две стадии регенерации вблизи зоны крекинга в реакторе с восходящим слоем катализатора.

Ниже приведен состав используемого "жирного" газа (мол.). Следует отметить, что С3-плюс материал и до С5 углеводородов включительно составляет около 45%

Водород 19,74

Метан 17,72

Азот 3,97

Моноокись углерода 0,72

Этилен 5,93

Этан 6,97

Кислород + аргон 0,03

Сероводород Не определен

Пропилен 12,48

Пропан 4,16

Двуокись углерода 1,13

1,3-Бутадиен Следы

1-Бутен + изобутилен 5,07

Транс-2-бутен 2,59

Цис-2-бутен 1,98

Изобутан 3,81

Нормальный бутан 1,08

Сероуглерод Следы

Изопентан 2,27

Нормальный пентан 0,28

Извлеченные после н-пентана 10,05

Ниже приведен состав используемого "тощего" (сухого) газа (мол.). Следует отметить, что C3-плюс материал до и включительно н-пентана составляет количество около 8,68%

Водород 20,01

Метан 33,10

Азот 9,94

Моноокись углерода 4,03

Этилен 12,07

Этан 11,40

Кислород + аргон 0,13

Пропилен 4,24

Пропан 0,51

Двуокись углерода 0,01

1-Бутен- + изобутилен 0,62

Транс-2-бутен 0,17

Цис-2-бутен 0,11

Изобутан 0,69

Нормальный бутан 0,12

Изопентан 0,02

Извлечение после н-пентана 2,19

В экспериментах используют остаточные масла, содержащие карбометаллические примеси, у которых были определены коксовое число по Рамсботтому, содержание серы, никеля и ванадия, которые контактируют с типичным ожиженным катализатором крекинга, представляющим собой кристаллический алюмосиликат с обменными редкими землями (фожазит), с последующей обработкой его при регенерации при повышенной температуре, "сухим" газом продуктом, обогащенным водородом, содержащим менее примерно 10об. углеводородов C3-плюс и жирным газом продуктом, обогащенным водородом, каталитического крекинга, состоящим в основном из С4 и С5 углеводородов.

Полученные данные представлены в графиках.

На фиг. 1 видно, что верхняя кривая, представляющая обработку катализатора жирным газом, соответствует продуцированию значительно большего количества водорода во время последующего превращения подачи остаточного масла на суспензии катализатора, чем было получено при использовании сухого газа в качестве лифт-газа для образования суспензии катализатора при температуре 704oC.

На фиг. 4 видно, что при использовании обогащенного водородом жирного рециклизованного газа, содержащего углеводороды С4 и С5 в значительных количествах, продуцируется значительно больше кокса на катализаторе, чем было получено при использовании обогащенного водородом сухого рециклизованного газа. Высокое отложение кокса способствует получению высоких температур регенерации катализатора, превышающих 760oC.

Из фиг. 2 следует, что использование сухого газа в качестве лифт-газа обеспечивает более высокий выход бензинового продукта, чем было получено при использовании жирного газа в качестве лифт-газа. Следовательно, значительно улучшается селективность в бензиновый продукт.

Из фиг. 3 следует, что улучшенная селективность в бензин соответствует кривой, полученной при использовании сухого газа для первоначального контактирования горячего регенерированного катализатора, по сравнению с полученной при использовании обогащенного водородом жирного рециклизованного газа.

На фиг. 6 представлен реактор с восходящим слоем катализатора 1 с расширяющейся переходной секцией в его верхней части, которая заканчивается участком с большим диаметром 2 указанного реактора. Особенно эффективной является конверсия загруженной масляной подачи, такой как подача остаточного масла, через впускные устройствах 3,4 или 5. Расширенный или имеющий большой диаметр участок реактора с восходящим слоем 2 снабжен множеством форсуночных устройств 6 для подачи питания вблизи верхнего края переходной секции, которые используются в предпочтительном варианте для загрузки подачи масла. Вертикально расположенные впускные устройства 3,4 и 5 обеспечивают оператору значительно большую свободу по времени контакта суспензии сухой газ-катализатор внутри реактора с восходящим слоем перед отделением образовавшейся в результате суспензии углеводородных паров, катализатора и лифт-газа.

При таком аппаратурном оформлении горячий регенерированный катализатор при температуре 649-816oC сначала смешивают с сухим лифт-газом (сжижающим газом) с добавлением пара и/или воды в качестве отводящего тепло материала для образования поднимающейся вверх суспензии на участке с ограниченным диаметром при температуре, пригодной для проведения каталитического крекинга движущегося вниз потока загрузки остаточного масла, поданного через устройства 4 или 5. Итак, подача через впускные устройства 3,4 и 5 с впускными устройствами для разбавления 6,7 и 8 позволяет в значительной мере варьировать атомизацию подачи, парциальное давление и время контакта между подачей масла и суспендированными в сухом газе частицами катализатора. Кроме того, донный участок реактора с восходящим слоем позволяет регулировать температуру регенерированного катализатора путем добавления пара и/или воды в качестве отводящего тепло агента вместе с тощим лифт-газом,

Время контакта между подачей остаточного масла и катализатором в реакторе с восходящим слоем катализатора зависит от состава подачи и может ограничиваться интервалом от 0,5 до 2 или 3 с при контактировании масляной подачи с катализатором при температуре в интервале 704-760oC для обеспечения температуры на выходе из реактора 510-593oC, желательно не выше 566oC. Реактор с восходящим слоем катализатора может быть практически любой длины по вертикали, которая будет совместима с расположенной рядом аппаратурой для регенерации катализатора, независимо от того, будет ли регенерация одно- или многостадийной, отпаривания катализатора и средствами для переноса катализатора.

Отпаривание

Верхняя часть реактора 2 с восходящим слоем проходит вверх через зону отпаривания 9 для образования кольцевой зоны отпаривания в верхней части зоны отделения катализатора большого диаметра, соединенной с кольцевой зоной отпаривания. Отпаривающий газ, такой как пар или другой подходящий газ, подают в нижнюю часть зоны отпаривания по трубопроводу 10 поднимающимся вверх через нее потоком и противотоком к движущимся вниз частицам катализатора.

Регенерация

Отпаренный катализатор затем направляют по трубопроводу 11 на регенерацию катализатора, показанную как последовательность слоев катализатора 12 и 13, регенерированных в отдельных зонах для удаления углеродистых отложений конверсии путем сжигания без превышения температуры выше 816oC, предпочтительно ограничиваясь интервалом 649-816oC, обычно в интервале 704-760oC.

Отделение катализатора

Суспензию паров углеводородов, катализатора лифт-газа и пара выводят из верхнего открытого конца реактора с восходящим слоем при скорости, которая должна придавать больший момент частицам катализатора, чем моменты, приданные парообразным составляющим, в результате чего устанавливается траектория движения вверх, при которой частицы катализатора отделяются от парообразного материала. Смесь парообразных материалов, часто называемая газообразным материалом в известном уровне техники, проходит в кольцевую нишу 14, в открытый отводящий канал в ее верхней части и оттуда через радиальный патрубок в циклонный сепаратор 15 на внешней конец каждого из указанных радиальных патрубков. Пары, отделенные от увлеченных тонких частиц катализатора в циклонах 15 и 16 подают по связующим трубопроводам в камеру 17 и отводят продукт по трубопроводу 18, направляя его на фракционирование и разделение, которые не показаны.

Тонкие частицы катализатора, отделенные в циклонах 15,16, удаляют по спускным коленам, направляя на отпаривание и регенерацию катализатора.

Катализатор

Рассматриваемая операция конверсии углеводородов, которая должна быть выполнена в зоне реактора с восходящим слоем катализатора, основана на основании сжиженных частиц катализатора с размером частиц не менее 10•10-6 м (10 мкм), обычно средний размер частиц составляет 60-100•10-6 м (60-100 мкм), предпочтительно ниже 85•10-6 м (85 мкм). Предпочтительно катализатор представляет собой кристаллический алюмосиликат или кристаллический цеолит, который был обменен на редкие земли и/или аммиак, чтобы обеспечить каталитически активный материал, который диспергирован в матричном материале. Последний может обладать каталитической активностью. Катализатор, особенно пригодный для использования в способе настоящего изобретения, представляет собой обмененный на редкие земли кристаллический цеолит типа фожазита, обладающий открытым объемом пор катализатора и размером открытых пор матрицы, которые будут собирать и/или накапливать значительные количества металлических загрязнений и еще останется значительная крекирующая активность и селективность.

Подача (питание)

Масляная подача, такая как остаточная часть сырой нефти, загруженная через впускные загрузочные отверстия 3 и 4, может быть смешана с паром и/или водой, такой как кислотный водный продукт, загруженный по трубопроводам 6 и 7. С другой стороны, при загрузке масляной подачи через загрузочное отверстие 5 пароводная смесь может быть введена по трубопроводу 8. Нижняя часть реактора с восходящим слоем 2 снабжается сухим лифт-газом по впускному трубопроводу 19 для загрузки лифт-газа с образованием движущейся вверх суспензии с горячими частицами регенерированного катализатора, загруженными в нижнюю часть реактора по трубопроводу 20. Сухой лифт-газ может быть загружен в реактор один или в сочетании с паром и/или водой, вводимыми по трубопроводу 21.

Нижняя часть реактора с восходящим слоем ограниченного диаметра может быть использована для выполнения нескольких различных функций помимо образования движущейся вверх суспензии с желаемой концентрацией части катализатора в интервале 16-44 кг/м3. А именно, к лифт-газу может быть добавлено пассивирующее металл соединение для пассивации. Для пассивации аккумулированных никелевых отложений может быть добавлена сурьма. Окись ванадия может быть пассивирована сочетанием восстановления водородом до состояния низшего окисла, обеспечивающего высокую точку плавления этого окисла, одного или в сочетании с добавлением титана, окиси алюминия и редкоземельных металлов, обогащенных лантаном. Следовательно, как бы ни использовалась нижняя часть реактора с восходящим слоем до инъекции атомизированной масляной подачи, является существенным для идей настоящего изобретения, чтобы использование водородсодержащего рециклизуемого сухого газа соответствовало композиции, которая жестко ограничена C3-плюс компонентами сухого газа до уровня, ингибирующего любое значительное отложение кокса на катализаторе, и до контактирования с подачей тяжелого масла, подлежащего крекингу. Ограничение водородсодержащего сухого газа по С3-плюс компоненту менее, чем 10 об. более предпочтительно менее чем 8 об. а еще более предпочтительно менее чем 6% улучшает выход бензина, снижает выход водорода, повышает выход легкого циклического масла и снижает выход пасты масла и кокса.

В конкретном варианте осуществления применяют сухой газ с операции крекинга, содержащий по крайней мере 15 об. водорода, менее 10 об. C3-плюс углеводородов в смеси с водой, взятой в количестве, достаточном для частичного охлаждения регенерированного катализатора до желаемого низкого уровня конверсии подачи масла перед контактированием с атомизированным предварительно нагретым остаточным маслом, загруженным в восходящий слой суспензии сухой газ-катализатор. Каталитический крекинг загруженных углеводородов в ожиженном слое проводят при давлении в восходящем слое выше атмосферного и операция крекинга в восходящем слое настоящего изобретения может быть проведена при давлении около 172•103 - 1,137•103 Па. Однако парциальное давление углеводорода атомизированной масляной подачи должно быть значительно ниже за счет смешивания с лифт-газом-паром и разбавителем атомизированной масляной подачи. Следовательно, парциальное давление масляной подачи может быть в интервале 27,6 172•103 Па, а отношение катализатора к маслу может быть в интервале примерно 5-15, более предпочтительно 6-12, при этом обеспечивается тщательный контакт между частицами катализатора и атомизированной масляной подачей.

Верхняя часть камеры регенератора имеет больший диаметр, чем нижняя часть камеры, и они отделены друг от друга распределительной камерой регенерирующего газа 22, расположенной в центре и снабженной кольцевой перегородкой 23, направляющей поток газа по каналам 24. Множество радиальных направляющих средств 25,26 от камеры 22 предусмотрено для введения регенерирующего газа в нижнюю часть каталитического слоя 12, подлежащего регенерации. Обеспечивающий регенерацию сжиганием газ, такой как воздух или модифицированный кислородом газ, подают по трубопроводу 27 смешанным с паром в трубопроводе при желаемой концентрации кислорода в количестве, большем или меньшем, чем требуется для достижения частичного удаления углеродистых отложений с загруженных частиц катализатора, в результате чего развивающиеся температуры сжигания могут быть ограничены желаемым интервалом. Эти газы подают через камеру 22 и радиальные направляющие средства 25, 26. На этой первой стадии регенерации катализатора, включающей сжигание углеродистых отложений, осуществляемое в присутствии кислорода, двуокиси углерода и пара, температура регенерации предпочтительно поддерживается на низком уровне в интервале 593-871oC, предпочтительно 649-815oC, более предпочтительно в интервале 690-760oC.

Частично удаляемый углеродистый материал удаляют из слоя катализатора 12 в условиях продуцирования топочных газов, обогащенных CO и содержащих двуокись углерода, серу, азот и пары воды. Итак, генерированные топочные газы проходят через один или сочетание из нескольких циклонов, представленных циклонами 28 и 29, для удаления увлеченных тонких частиц катализатора, извлекаемых по предусмотренным спускным коленам. Топочные газы затем направляют из циклонов 28 и 29 в камеру 30 для отвода их по трубопроводу 31. Такие обогащенные CO топочные газы обычно поступают в бойлер CO (не показано) для регенерации технологического пара.

Частично регенерированный катализатор, содержащийся в слое 12, удаляют из нижней части в виде движущегося вниз потока через выносную зону охлаждения катализатора 32 при непрямом теплообмене в трубчатом теплообменнике 33. Генерируют пар высокого давления порядка 3,1•106 Па и отводят по трубопроводу 34, бойлер загружают водой по трубопроводу 35 в распределительную камеру внизу холодильника 36, связанного с трубками теплообменника 33. Частично охлажденный в камере 36 катализатор при температуре 28-111oC обычно 55-83oC, отводят и направляют по трубопроводу 37 в слой катализатора 13, находящийся на второй стадии регенерации катализатора в камере 7. Стояк 38, соединяющий слои 12 и 13, предусмотрен для непосредственного направления катализатора без охлаждения из верхнего слоя в нижний слой (при необходимости). Однако, основной или первичный поток катализатора между слоями проходит через холодильник 32 для поддержания желаемой температуры катализатора, поддерживаемой в последовательной системе регенерации. Температура, поддерживаемая на второй стадии, представляющей собой слой 13, ограничена интервалом 649-816oC, более предпочтительно 704-760oC. Температура регенерированного катализатора в плотном сжиженном слое 13 может быть равна, выше или ниже температуры, поддерживаемой в плотном сжиженном слое катализатора 12 на первой стадии регенерации катализатора. В одном варианте количество воздуха или модифицированного кислородом газа, загруженного в слой катализатора 13 по трубопроводу 39 и проходящего через решетку 36, может быть равно или больше, чем количество, требующееся для полного сжигания оставшегося углерода на частично регенерированном катализаторе. При этом образуется топочный газ, обогащенный CO2, который может содержать некоторое количество неизрасходованного кислорода. Предпочтительно, чтобы топочный газ, выходящий из верхней плотной фазы слоя катализатора 13, был свободен от поддерживающих горение количеств CO для предотвращения возможного последующего горения. Обогащенный CO2 топочный газ из второй стадии регенерации катализатора при повышенной температуре проходит через отверстия 24 в перегородке 23 в нижнюю часть слоя 12 для смешивания с регенерирующим газом, загруженным через распределительные устройства 25,26, передавая, таким образом, тепло на первую стадию регенерации катализатора. Все топочные газы, являющиеся продуктами сжигания на второй стадии регенерации катализатора для снижения коксового остатка до 0,05 мас, или ниже, например до 0,01 мас. кокса на частицах регенерированного катализатора, пропускают через слой катализатора 12 первой стадии регенерации. Регенерированный катализатор отводят на нижней части слоя катализатора 13 по трубопроводу в нижнюю часть реактора с восходящим слоем катализатора 1.

В таблице представлены данные проведения процесса в различных режимных условиях и полученные при этом результаты.

Таким образом, данные таблицы и приведенные графические иллюстрации показывают, что способ согласно изобретению позволяет повысить селективность по отношению к образованию бензина и легкого циклического масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ НЕФТЯНОГО СЫРЬЯ | 1991 |

|

RU2040536C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

| Способ каталитического крекинга нефтяного сырья | 1975 |

|

SU620214A3 |

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ОБРАБОТКИ ФРАКЦИИ, ИМЕЮЩЕЙ НИЗКИЙ УГЛЕРОДНЫЙ ОСТАТОК КОНРАДСОНА | 2011 |

|

RU2605547C2 |

| Установка каталитического крекинга | 2023 |

|

RU2811276C1 |

Использование: нефтепереработка. Сущность изобретения: нефтяную масляную фракцию подвергают каталитическому крекингу в реакторе с восходящим слоем цеолитсодержащего катализатора. Используют лифт-газ, являющийся газом процессов нефтепереработки, содержащий не менее 10 об.% водорода и менее 10 об.% углеводородов С 3 +. Время контакта между лифт-газом и суспензированными частицами катализатора составляет 0,01-0,5 с. при поддержании при этом содержания кокса на катализаторе лифт-газом не более 0,20 маc.%. 1 табл., 6 ил.

Способ переработки нефтяной масляной фракции путем каталитического крекинга в присутствии катализатора крекинга, содержащего кристаллический цеолит в зоне крекинга реактора с восходящим слоем катализатора с использованием углеводородного лифт-газа для образования восходящего слоя суспензии частиц катализатора и последующего контактирования суспензии с исходным сырьем при температуре конверсии углеводородов с получением целевых продуктов, отличающийся тем, что, с целью повышения селективности процесса по отношению к образованию целевых бензина и легкого циклического масла, в качестве лифт-газа используют газ процессов нефтепереработки, содержащий не менее 10 об. водорода и менее 10 об. углеводородов Сз+ при времени контакта между лифт-газом и суспендированными частицами катализатора, равном 0,01 0,5 с и поддержании при этом содержания кокса на катализаторе лифт-газом не более 0,20 мас.

Авторы

Даты

1997-09-27—Публикация

1985-06-12—Подача