Перекрестная ссылка на родственную заявку

Настоящая заявка составлена на основании предварительной патентной заявки США № 61/978323, поданной 11 апреля 2014 г., которая во всей своей полноте включается в настоящий документ.

Область техники, к которой относится изобретение

Настоящее изобретение предлагает, в общем, волокна, пленки и бумажные изделия. Более конкретно, настоящее изобретение предлагает волокна, пленки и бумажные изделия, содержащие наполнитель.

Уровень техники, к которой относится изобретение

Регенерация бумаги представляет собой процесс превращения макулатуры в пригодные для использования бумажные изделия. Регенерация бумаги является благоприятной для окружающей среды и человечества, потому что она снижает потребность в вырубке деревьев для производства древесноволокнистой массы первичного помола. «Очистка от краски» представляет собой тип промышленного процесса регенерация бумаги, в котором печатная краска и другие загрязняющие вещества удаляются из перерабатываемой бумажные изделия, и производится «очищенная от краски целлюлоза», которая может использоваться для производства бумажных изделий, таких как санитарно-гигиенические бумажные изделия.

Приблизительно две трети массы переработанной бумаги превращается в пригодное для использования волокно, а оставшаяся одна треть представляет собой твердые отходы, или «шлак». Твердые отходы включают приблизительно 50% золы из наполнителей бумаги и 50% мелких целлюлозных частиц, называемых термином «мелкие частицы». Другие загрязняющие вещества включают частицы краски и «клейкие вещества», такие как чувствительные к давлению связующие вещества. Твердые отходы не являются подходящими для бумажных изделий вследствие своего малого размера и темных частицы краски, которые препятствуют повторному использованию наполнителей. Традиционно твердые отходы подвергаются утилизации разнообразными способами, включающими полигонное захоронение, сжигание и рассеивание на поверхности земли. Однако с течением времени стоимость полигонного захоронения увеличивается. Кроме того, растущее внимание к устойчивости по отношению к окружающей среде привело к запрету полигонного захоронения некоторыми организациями. В результате этого многие потребители запрашивают удостоверения об устойчивости по отношению к окружающей среде от производящих бумагу предприятий.

Ближайшим аналогом заявляемого изобретения (прототипом) является техническое решение, описанное в патентной заявке WO2011051882 A1 (05.05.2011), и касающееся способа производства микрофибриллированной целлюлозы, включающего стадии получения суспензии, содержащей волокна, подачи такой суспензии в экструдер, обработке суспензии в экструдере так, чтобы обеспечить дефибрилляцию волокон и получить на выходе микрофибриллированную целлюлозу. Известное техническое решение также относится к полученной таким способом микрофибриллированной целлюлозе.

На основании изложенных выше фактов, существует потребность в практическом применении выбрасываемой макулатуры, представляющей собой твердые отходы. Соответственно, настоящее изобретение предлагает решение этой и других проблем.

Сущность изобретения

Настоящее изобретение предлагает продукт производства. Согласно одному аспекту, продукт представляет собой волокно или пленку. В соответствии с настоящим изобретением, продукт включает связующее вещество и наполнитель. Связующее вещество представляет собой поливиниловый спирт (PVOH), целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл, и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы. Связующее вещество может быть пропитано наполнителем, или связующее вещество может инкапсулировать наполнитель. Согласно одному аспекту, продукт включает бумажное полотно. Необязательно включаются технологические добавки, например, карбоксиметилцеллюлоза.

Согласно еще одному аспекту, продукт производства включает целлюлозные нанофибриллы и наполнитель. Наполнитель представляет собой очищенные от краски твердые отходы, содержащие золу и мелкие целлюлозные частицы, и целлюлозные нанофибриллы представляет собой, по меньшей мере, один материал из нанофибриллированной целлюлозы и целлюлозного фибрида. Целлюлозные нанофибриллы могут быть пропитаны наполнителем, или целлюлозные нанофибриллы могут инкапсулировать наполнитель. Продукт может представлять собой волокно или пленку.

Согласно следующему аспекту, продукт производства включает PVOH и наполнитель. PVOH присутствует в интервале от приблизительно 20 мас.% до приблизительно 85 мас.% по отношению к полной массе волокна. Наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы. Продукт может представлять собой волокно или пленку.

Согласно следующему аспекту, пленка включает связующее вещество, наполнитель, а также необязательно, древесные целлюлозные волокна. Связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл, и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы.

Согласно следующему аспекту, способ изготовления продукт производства включает пропитывание наполнителем или его инкапсулирование в связующем веществе, а также изготовление экструдируемого прядильного раствора. Наполнитель представляет собой очищенные от краски твердые отходы, содержащие золу и мелкие целлюлозные частицы, и связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл. Продукт может представлять собой волокно или пленку.

Следует понимать, что выражения и термины, которые присутствуют в настоящем документе, используются для цели описания и не должны рассматриваться как ограничительные. По существу, специалисты в данной области техники понимают, что концепция, на которой основано настоящее описание, может легко использоваться в качестве основы в целях проектирования других конструкций, способов и систем для осуществления настоящего изобретения. Таким образом, важно, чтобы формула изобретения рассматривалась как включающая такие эквивалентные конструкции, при том условии, что они не отклоняются от идеи и не выходят за пределы объема настоящего изобретения.

Другие преимущества и возможности настоящего изобретения становятся очевидными из следующего описания, рассматриваемого в сочетании с примерами, которые представляют аспекты настоящего изобретения.

Краткое описание чертежей

Настоящее изобретение становится более понятным, и представленная выше задача, а также другие задачи, которые не представлены выше, становятся очевидными при рассмотрении следующего подробного описания. В этом описании содержатся ссылки на прилагаемые чертежи, в числе которых:

фиг. 1 представляет собой микрофотографию поверхности высушенной нанофибриллированной целлюлозы;

фиг. 2A и 2B представляет собой микрофотографии волокон, включающих наполнитель из твердых отходов и связующее вещество из нанофибриллированной целлюлозы (пример 1);

фиг. 3A (пример 2), 3B (пример 3) и 3C (пример 4) представляет собой микрофотографии волокон, включающих наполнитель из твердых отходов и связующее вещество из PVOH;

фиг. 4 (пример 5) представляет собой микрофотографию фибрида, изготовленного сдвиговой коагуляцией; и

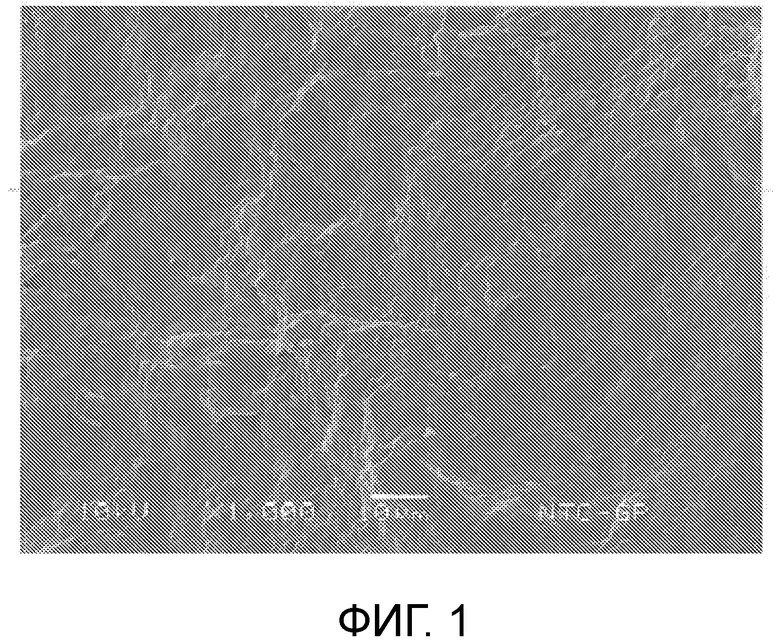

фиг. 5 (пример 6) представляет собой микрофотографию измельченной пленки, изготовленный щелевой экструзией и включающей наполнитель из твердых отходов и древесной целлюлозы, а также связующее вещество из PVOH.

Подробное описание изобретения

Для более полного понимания природы и желательных целей настоящего изобретения следует ознакомиться с приведенным выше текстом и следующим подробным описанием, рассматриваемым в связи с сопровождающими чертежами. Когда рассматриваются чертежи, аналогичные условные номера обозначают соответствующие части на нескольких чертежах.

Термины, которые используются в настоящем документе, приведены в их обычных значениях, соответствующих примерным определениям, которые представлены непосредственно ниже; «мг» означает миллиграммы, и «м2» означает квадратные метры и так далее. Если не определяются другие условия, «%» означает массовые проценты.

Термины «продукт производства» или «продукт», которые используется в настоящем документе, означает волокна, пленки и другие формованные предметы. Продукты производства включают связующее вещество и наполнитель. Связующее вещество представляет собой поливиниловый спирт (PVOH), целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл. Наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы.

Термин «волокно», который используется в настоящем документе, означает продукт, у которого соотношение длины и диаметра составляет более чем приблизительно 10. В качестве альтернативы, волокно может иметь средний диаметр в интервале от приблизительно 10 до приблизительно 300 микрометров.

Термин «пленка», который используется в настоящем документе, означает продукт, который представляет собой тонкое гибкое полотно. Пленка может иметь среднюю толщину в интервале от приблизительно 10 до приблизительно 200 микрометров.

Термины «древесная целлюлоза» и «древесная масса», которые используются в настоящем документе, означают целлюлозный материал, производимый из древесины и получаемый в процессе химической варки целлюлозы, включая, но не ограничиваясь этим, процессы сульфитной варки целлюлозы, сульфатной варки небеленой целлюлозы, полисульфидной варки целлюлозы и натронной варки целлюлозы. Неограничительные примеры древесной целлюлозы представляют собой лиственная небеленая сульфатная целлюлоза, хвойная небеленая сульфатная целлюлоза, лиственная сульфитная целлюлоза, хвойная сульфитная целлюлоза или любое их сочетание. Целлюлозные волокна согласно настоящему изобретению могут производиться из древесной целлюлозы любого типа. Древесная масса может подвергаться отбеливанию с использованием химических реагентов, таких как, например, диоксид хлора, кислород, пероксид щелочного металла и т. д.

Термин «волокна для изготовления бумаги», который используется в настоящем документе, включает полученные из древесноволокнистой массы первичного помола волокна, переработанные (вторичные) целлюлозные волокна и смешанные волокна, включающие целлюлозные волокна. Подходящие волокна для изготовления бумаги включают, но не ограничиваются этим, недревесные волокна, такие как хлопковые волокна или произведенные из хлопка волокна, волокна манильской пеньки, джутовые волокна, волокна травы сабаи (Eulaliopsis binata), бамбуковые волокна, льняные волокна, волокна тянущегося ковыля, соломенные волокна, конопляные волокна, волокна багассы, волокна молочая (растительного шелка) и волокна ананасовых листьев; а также древесные волокна, такие как волокна, получаемые из лиственных и хвойных деревьев, включая волокна мягких пород, такие как небеленые волокна северных и южных пород; волокна лиственных пород, такие как эвкалиптовые волокна, кленовые волокна, березовые волокна, осиновые волокна и т. д.

Сульфатное хвойное волокно представляет собой производимое с низким выходом волокно, получаемое в крафт-процессе сульфатной варки целлюлозы из хвойного материала, которое включает сульфатное волокно из северных и южных хвойных пород, волокно дугласовой пихты и т. д. Сульфатное лиственное волокно изготавливается в сульфатном процессе из лиственных пород, таких как, например, эвкалипт. Произведенные из встречающейся в природе древесной массы волокна упоминаются в настоящем документе просто как «произведенные из древесной массы» волокна для изготовления бумаги. Волокна, пленки, бумажные изделия и продукты согласно настоящему изобретению могут включать смеси, содержащие традиционные волокна (произведенные из древесноволокнистой массы первичного помола или из продуктов переработки).

Термин «тканевая масса», который используется в настоящем документе, означают водные композиции, включающие волокна согласно настоящему изобретению, целлюлозные волокна, волокна для изготовления бумаги или любое их сочетание. Необязательно тканевые массы включают придающие прочность во влажном состоянии смолы, разрыхлители другие добавки и прочие вещества для изготовления бумажных изделий.

Термин «макулатура», который используется в настоящем документе, означает бумагу или картон, которые, после использования, регенерируется и превращается в переработанное волокно, а затем повторно используется, чтобы производить бумагу, картон или бумажные изделия для некоторых других промышленных целей. Таким образом, термин «переработанное волокно» означает волокнистый материал, который ранее использовался в бумажных или картонных изделиях.

Термином «целлюлозные нанофибриллы», который используется в настоящем документе, обозначаются «нанофибриллированная целлюлоза» (НФЦ), «микрофибриллированная целлюлоза» (МФЦ), целлюлозные фибриды, фибриллированный лиоцелл или любое их сочетание. При упоминании в настоящем документе термины «НФЦ» и «МФЦ» используются взаимозаменяемым образом. Целлюлозные нанофибриллы производятся из оболочек семян растений, которые включают микрофибриллы или нанофибриллы, которые составляют индивидуальные целлюлозные цепи. Микрофибриллы или нанофибриллы могут быть изолированными, как описывается ниже, образуя скопления или пучки из индивидуальных изолированных целлюлозных микрофибрилл или нанофибрилл. Целлюлозные нанофибриллы могут составлять лиственная небеленая сульфатная целлюлоза, хвойная небеленая сульфатная целлюлоза, лиственная сульфитная целлюлоза, хвойная сульфитная целлюлоза или любое их сочетание. МФЦ и НФЦ могут иметь средние длины в интервале от приблизительно 300 нанометров (нм) до приблизительно 4500 нм. Кроме того, МФЦ и НФЦ могут иметь средние диаметры в интервале от приблизительно 3 нм до приблизительно 100 нм. Соотношение размеров составляет от приблизительно 100 до приблизительно 150. Важное свойство НФЦ, благодаря которому она может функционировать в качестве связующего вещества, представляет собой ее способность прочно присоединяться к себе самой в результате высушивания таким образом, что она не диспергируется повторно на индивидуальные нанофибриллы после повторного смачивания.

Термин «целлюлозный фибрид», который используется в настоящем документе, означает мелкие целлюлозные волокна, изготовленные посредством регенерации целлюлозы, которое подробно описывается ниже. Целлюлозные фибриды могут иметь средние длины в интервале от приблизительно 300 нм до приблизительно 4500 нм. Кроме того, целлюлозные фибриды могут иметь средние диаметры в интервале от приблизительно 3 нм до приблизительно 100 нм. Соотношение размеров составляет приблизительно 100 до 150.

Термин «фибриллированный лиоцелл», который используется в настоящем документе, означает целлюлозное волокно, которое получают, осуществляя сначала процесс прядения с использованием органического растворителя, а затем механическую обработку, и в результате этого получаются целлюлозные нанофибриллы. Органический растворитель представляет собой смесь, содержащую органические химические соединения и воду, а процесс прядения с использованием растворителя включает растворение целлюлозы в органическом растворителе для образования раствора, который прокачивается через фильеры, производя волокна без образования производных целлюлозы.

Термин «наполнитель», который используется в настоящем документе, означает очищенные от краски «твердые отходы», произведенные из вторичной переработанной бумаги.

Термины «очистка от краски» или «очищенный от краски» означают тип промышленного процесса регенерации бумаги, в котором печатная краска и другие загрязняющие вещества удаляются из переработанных бумажных изделий, и образуются очищенная от краски целлюлоза и твердые отходы. Термины «очищенные от краски твердые отходы» или «шлак» означают традиционно непригодную для использования часть очищенных от краски бумажных изделий, которая включает преимущественно золу и незольный компонент (мелкие целлюлозные частицы).

Термин «зола», который используется в настоящем документе, означает неорганический часть твердых отходов, которая остается после окисления при высоких температурах, составляющих, например, 525°C. Золу составляют попадающие в отходы наполнители бумаги, такие как осажденный карбонат кальция и неорганическая часть некоторых веществ, покрывающих бумагу, таких как каолиновая глина. Органические компоненты твердых отходов, такие как мелкие целлюлозные частицы, полимеры, краски, связующие вещества и другие вещества, сгорают при высоких температурах, например, при 525°C.

Термин «связующее вещество», который используется в настоящем документе, означает любые целлюлозные частицы в форме целлюлозных нанофибрилл, такие как целлюлозные нанофибриллы из целлюлозных волокон или целлюлозных фибрид, который становятся настолько твердыми в результате высушивания, что больше не могут диспергироваться в воде как фибриллы. Когда целлюлозные нанофибриллы используются в качестве связующего вещества, могут использоваться другие технологические добавки, такие как карбоксиметилцеллюлоза. Поливиниловый спирт (PVOH) представляет собой еще одно связующее вещество, которое исходно является растворимым в воде, но может становиться почти или полностью нерастворимым в результате последующей обработки, которая может представлять собой термическую обработку, термическое растяжение или обратное превращение спиртовых групп в ацетатные группы посредством обработки формальдегидом. Сочетание связующего вещества и наполнителя может использоваться для изготовления волокон и пленок. Кроме того, смесь наполнителя и связующего вещества может наноситься на поверхность или внедряться в объем бумаги.

Термин «степень полимеризации» (СП), который используется в настоящем документе, означает число мономерных звеньев в полимере. В случае гомополимера, такого как PVOH, существует только один тип мономерных звеньев; таким образом, среднечисленная СП представляет собой соотношение Mn/M0. Mn представляет собой среднюю молекулярную массу полимера, и M0 представляет собой молекулярную массу мономерного звена.

Термин «степень гидролиза», который используется в настоящем документе, означает пропорцию ацетатных групп в поливинилацетате, которые превратились в спиртовые группы, образуя поливиниловый спирт.

Термины «экструдируемый прядильный раствор» и «экструдируемая прядильная масса», которые используется в настоящем документе, используются взаимозаменяемым образом и означают композицию, в которой содержатся связующее вещество, наполнитель, и необязательная технологическая добавка, и которая может экструдироваться через отверстие, такое как фильера, образуя формованные продукты производства, например, волокна и пленки. Связующее вещество представляет собой поливиниловый спирт (PVOH), целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл, и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы.

Бумага, используемая в производстве печатных материалов разнообразных типов, таких как газеты, журналы, бесплатные рекламные листки и другие материалы, может включать многочисленные добавки. Эти добавки могут представлять собой покрытия, наполнители, пигменты и красители, причем соответствующие пропорции разнообразных добавок изменяются в зависимости от типа печатных материалов.

Когда извлекается переработанное волокно в процессе переработки печатной бумаги (макулатуры), эта бумага подвергается процессу очистки в целях обесцвечивания волокна, освобождения от его от краски и других примесей. Как правило, макулатура состоит приблизительно на две трети из пригодного для использования волокна. Остальную одну треть составляют разнообразные отходы, которые затем собираются, и образуются очищенные от краски «твердые отходы» или «шлаки», имеющие относительно высокое содержание воды. Термин «озоление» означает процесс нагревания до высокой температуры, составляющей, например, 525°C. Традиционно твердые отходы направляются на полигонное захоронение, сжигание, рассеивание на поверхности земли или подвергаются утилизации другими разнообразными способами. Однако с течением времени стоимость полигонного захоронения увеличивается. Кроме того, принимая во внимание устойчивость по отношению к окружающей среде, полигонное захоронение может оказываться нежелательным. Таким образом, становится выгодным введение твердых отходов в пригодное для использования волокно.

Связующие вещества, такие как PVOH или целлюлозные нанофибриллы, могут объединяться с твердыми отходами, представляющими собой наполнитель, образуя продукты производства, включающие волокна, пленки или другие формованные изделия. Поскольку они включают переработанные материалы, эти продукты будут иметь более темный цвет по сравнению с цветом, который имеют другие волокна, пленки или формованные изделия, в которых используются непереработанные материалы. Хотя твердые отходы должны составлять низкую процентную долю тканевой массы вследствие своего малого количества, содержащие наполнитель волокна согласно настоящему изобретению могут составлять очень высокую долю массы бумажных изделий, таких как санитарно-гигиеническая бумага или другие изделия. Кроме того, твердые отходы могут непосредственно внедряться в бумажные изделия посредством введения твердых отходов вместе со связующими веществами в тканевую массу. В качестве альтернативы, твердые отходы могут объединяться со связующим веществом, а затем наноситься на поверхность бумажного изделия. В качестве еще одной альтернативы, твердые отходы могут вводиться в связующее вещество, превращаться в высушенную пленку и измельчаться до частиц такого размера, которые могут удерживаться в бумажном полотне. Бумажные полотна и бумажные изделия представляют собой, но не ограничиваются этим, санитарно-гигиеническая бумага, туалетная бумага, салфетки, бумажные полотенца, косметическая бумага, фильтровальная бумага и т. д.

Как описывается в данном документе, настоящее изобретение предлагает продукт производства, включающий связующее вещество и наполнитель. Данный продукт может представлять собой волокно или пленку. Связующее вещество может быть пропитано наполнителем, или связующее вещество может инкапсулировать наполнитель. Связующее вещество представляет собой поливиниловый спирт (PVOH), целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл, а наполнитель представляет собой очищенные от краски твердые отходы, включающие преимущественно золу и мелкие целлюлозные частицы.

Согласно одному аспекту, продукт производства, который может представлять собой волокно или пленка, включает целлюлозные нанофибриллы и наполнитель. Целлюлозная нанофибрилла пропитывается наполнителем, или целлюлозные нанофибриллы инкапсулируют наполнитель. Наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы, а целлюлозные нанофибриллы представляют собой, по меньшей мере, один материал из нанофибриллированной целлюлозы и целлюлозного фибрида.

Согласно еще одному аспекту, продукт производства включает PVOH и наполнитель. Продукт может представлять собой волокно или пленку. PVOH присутствует в интервале от приблизительно 20 мас.% до приблизительно 85 мас.% по отношению к полной массе волокна, и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы. Продукт может представлять собой волокно или пленку.

Средний диаметр волокон согласно настоящему изобретению может представлять собой любой диаметр, в зависимости от применения. Согласно одному аспекту, волокна имеют средний диаметр, составляющий менее чем приблизительно 300 микрометров. Согласно еще одному аспекту, волокна имеют средний диаметр в интервале от приблизительно 100 микрометров до приблизительно 250 микрометров. Согласно следующему аспекту, волокна имеют средний диаметр в интервале от приблизительно 50 микрометров до приблизительно 100 микрометров. Согласно следующему аспекту, волокна имеют средний диаметр в интервале от приблизительно 10 микрометров до приблизительно 50 микрометров. Согласно следующему аспекту, волокна имеют средний диаметр, составляющий приблизительно или находящийся в интервале приблизительно от 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290 до 300 микрометров.

Наполнитель

Зольная часть твердых отходов включает очищенные от краски остатки, такие как наполнители для бумаги. В золе могут содержаться, без ограничения, осажденный карбонат кальция, тонкодисперсный карбонат кальция, гипс, диоксид титана, глина, диоксид кремния, алюмосиликат магния, гидратированный силикат алюминия, силикат бария, силикат кальция, силикат магния, силикат стронция, тальк, слюда, каолиновая глина, серицит, мусковит, лепидолит, биотит, вермикулит, цеолит, сульфат бария, прокаленный сульфат кальция, гидроксиапатит, керамический порошок, коллоидный диоксид кремния, нитрид бора или любое их сочетание.

Незольная часть твердых отходов включает мелкие целлюлозные частицы, которые представляют собой мелкие целлюлозные частицы, имеющие длину в интервале от приблизительно 20 до приблизительно 200 микрометров. Согласно еще одному аспекту, мелкие целлюлозные частицы могут иметь средний диаметр в интервале от приблизительно 1 микрометра до приблизительно 40 микрометров. Согласно следующему аспекту, мелкие целлюлозные частицы имеют средний диаметр, составляющий приблизительно или находящийся в интервале приблизительно от 1, 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190 до 200 микрометров. Зольная часть наполнителя могут включать частицы, у которых средний размер составляет менее чем приблизительно 20 микрометров в диаметре. Согласно одному аспекту, наполнитель включает частицы, у которых средний диаметр находится в интервале от приблизительно 0,5 микрометра до приблизительно 18 микрометров. Согласно еще одному аспекту, наполнитель включает частицы, у которых средний диаметр находится в интервале от приблизительно 1 микрометра до приблизительно 5 микрометров. Согласно следующему аспекту, наполнитель включает частицы, имеющие средний диаметр, составляющий приблизительно или находящийся в интервале приблизительно от 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17 до 18 микрометров.

Наполнитель может присутствовать в волокне, составляя от приблизительно 1 мас.% до приблизительно 80 мас.% по отношению к полной массе волокна. Согласно еще одному аспекту, наполнитель присутствует в интервале от приблизительно 5 мас.% до приблизительно 50 мас.% по отношению к полной массе волокна. Согласно следующему аспекту, наполнитель присутствует в интервале от приблизительно 20 мас.% до приблизительно 60 мас.% по отношению к полной массе волокна. Согласно следующему аспекту, наполнитель присутствует в интервале от приблизительно 30 мас.% до приблизительно 50 мас.% по отношению к полной массе волокна. Согласно следующему аспекту, наполнитель присутствует в количестве, составляющем приблизительно или находящемся в интервале приблизительно от 1, 2,5, 5, 7,5, 10, 12,5, 15, 17,5, 20, 25, 30, 35, 40, 42,4, 45, 47,5 до 50 мас.% по отношению к полной массе волокна.

Физические свойства связующего вещества согласно настоящему изобретению (целлюлозные нанофибриллы и PVOH) обеспечивают изготовление твердого продукта посредством сочетания с наполнителями. Получаемые продукты имеют ограниченную растворимость в результате высушивания и после обработки. В частности, продукты могут высушиваться, превращаясь в волокна, пленки или другие формованные изделия. В результате объединения с твердыми отходами, связующие вещества могут улавливать, инкапсулировать и связывать мелкие частицы в твердых отходах, когда прядильный раствор экструдируется фильеры, образуя продукты. Волокна и пленки практически сохраняют свое формованное состояние, когда они погружаются в воду или водную среду. Эти предметы могут затем легко подвергаться формованию, удерживанию и соединению, образуя бумажное полотно.

Как описывается выше, продукт согласно настоящему изобретению включает связующее вещество и наполнитель. Связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл, и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу, мелкие целлюлозные частицы, и древесное целлюлозное волокно. Связующее вещество может пропитываться наполнителем, или связующее вещество может инкапсулировать наполнитель. Согласно одному аспекту, продукт представляет собой пленку. Пленки могут иметь любую среднюю толщину, которая зависит от применения. Согласно одному аспекту, пленки имеют среднюю толщину в интервале от приблизительно 10 микрометров до приблизительно 200 микрометров. Согласно еще одному аспекту, пленки имеют среднюю толщину в интервале от приблизительно 50 микрометров до приблизительно 150 микрометров. Согласно следующему аспекту, пленки имеют среднюю толщину в интервале от приблизительно 40 микрометров до приблизительно 100 микрометров.

Волокна согласно настоящему изобретению могут использоваться для изготовления бумажных полотен. Согласно еще одному аспекту настоящего изобретения, бумажное полотно имеет целлюлозную подложку, имеющую поверхность, и продукт согласно настоящему изобретению, в основном, находится на поверхности подложки. В качестве альтернативы, продукт может пропитывать целлюлозную подложку. Продукт может изготавливаться посредством формования смеси, включающей наполнитель и связующее вещество. Наполнитель представляет собой очищенные от краски твердые отходы, а связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл. Смесь высушивается и измельчается до частиц такого размера, что их средний диаметр находится в интервале от приблизительно 1 до приблизительно 80 микрометров.

Нанофибриллированная целлюлоза

Целлюлозные нанофибриллы, включающие НФЦ, могут объединяться или смешиваться с неорганическим наполнителем и любые подходящие добавки или технологические добавки, чтобы получился прядильный раствор. НФЦ может выделяться посредством механического измельчения оболочек растительных клеток в древесной целлюлозе. Помимо механического воздействия, могут использоваться разнообразные процессы предварительной химической обработки, такие как интенсивный гидролиз. Механическое измельчение НФЦ, в котором используется исходный целлюлозный материал, целлюлозная масса, древесная целлюлоза или очищенная целлюлоза, осуществляется с применением любого подходящего оборудования, такого как измельчитель, истиратель, гомогенизатор, коллоидизатор, фрикционный истиратель, ультразвуковой диспергатор, флюидизатор, такой как микрофлюидизатор, макрофлюидизатор или флюидизатор типа гомогенизатора. Патентная публикация США № 2012/0214979 A1 (Heiskanen и др.; в настоящее время патент США № 8747612), которая во всей своей полноте включается в настоящий документ посредством ссылки, описывает примерный способ выделения НФЦ.

Кроме того, НФЦ может подвергаться химической или физической модификации с образованием производных целлюлозы или пучков микрофибрилл. Основу химической модификации могут представлять собой реакции карбоксиметилирования, окисления, образования сложных эфиров или образования простых эфиров с участием молекул целлюлозы. Модификация также осуществляется посредством физической адсорбции анионных, катионных, неионных веществ или любого их сочетания на поверхности целлюлозы. Описанные модификации могут осуществляться до, после или в течение производства НФЦ.

Любые из описанных выше способов изготовления целлюлозных нанофибрилл могут использоваться согласно настоящему изобретению. Кроме того, любой другие подходящий способ, известный в технике, может использоваться для изготовления целлюлозных нанофибрилл.

Целлюлозные фибриды

Целлюлозные фибриды могут изготавливаться посредством регенерации целлюлозы, например, когда целлюлоза или производное целлюлозы сначала растворяется в растворителе, и получается целлюлозный прядильный раствор. В результате последующего растворения подходящем растворителе и смешивания в высокосдвиговом смесителе могут образовываться тонкодиспергированные целлюлозные фибриды. Эти фибриды, как НФЦ, являются насколько мелкими, что они образуют пленки и другие структуры, которые не могут повторно диспергироваться при смачивании водой. Целлюлозные фибриды могут объединяться и смешиваться, включая твердые отходы и любые подходящие добавки или технологические добавки, чтобы получился прядильный раствор. После этого прядильный раствор может экструдироваться через фильеры, образуя волокна и пленки.

Примерные способы изготовления целлюлозных фибридов описываются в патентах США № 2999788 (Morgan) и № 6451884 (Cowen и др.), причем они оба во всей своей полноте включаются в настоящий документ посредством ссылки. Как описывается в патенте США № 2999788, целлюлозные фибриды могут изготавливаться посредством смешивания друг с другом целлюлозного прядильного раствора и коагулирующего раствора в турбулентных условиях. Один пример такого прядильного раствора представляет собой раствор вискозы, в котором содержится ксантат натриевой соли целлюлозы. Примерные коагулирующие растворы для вискозы включают, но не ограничиваются этим, водные растворы солей и водные растворы кислот.

Канадский патент № CA 2313213, который во всей своей полноте включается в настоящий документ посредством ссылки, описывает примерный способ изготовления фибридов с использованием сдвиговой коагуляции целлюлозного прядильного раствора, для осуществления которого используется N-метилморфолин-N-оксид (NMMO или NMMNO). Вкратце, в способе изготовления целлюлозных реакционноспособных коагулятов, напоминающих волокна, осуществляются стадии введения раствора целлюлозы в смесь, содержащую воду и NMMO, и последующей обработки раствора в осадительной ванне, содержащей воду и NMMO, в условиях сдвига. Данный способ имеет преимущество, заключающееся в том, что никакое растяжение или вытяжение на воздухе или в другой неосаждающей среде не требуется для ориентации молекул целлюлозы вдоль направления оси волокон. Вместо этого коагуляты могут получаться непосредственно в осадительной ванне с использованием генератора сдвигового поля. Это сдвиговое поле может создаваться поверхностями, которые находятся на малом расстоянии друг от друга и имеют возможность относительного движения.

Способ растворения целлюлозы для изготовления целлюлозного прядильного раствора описывается в патенте США № 4246221 (McCorsley), который во всей своей полноте включается в настоящий документ посредством ссылки. Кроме того, целлюлоза может растворяться в растворе, содержащем третичный амин-N-оксид, для изготовления прядильного раствора. Один способ растворения целлюлозы в третичном амин-N-оксиде описывается, например, патент США № 2179181 (Graenacher и др.), который во всей своей полноте включается в настоящий документ посредством ссылки. В соответствии с описанием, могут использоваться оксиды, которые образуют триметиламин, триэтиламин, трипропиламин, монометилдиэтиламин, диметилмоноэтиламин, монометилдипропиламин, N-диметил-, N-диэтил- или N-дипропилциклогексиламин, N-диметилметилциклогексиламин и пиридин. Патент США № 3447939 (Johnson) описывает способ растворения целлюлозы в безводном третичном амин-N-оксиде, который во всей своей полноте включается в настоящий документ посредством ссылки. В качестве растворителя используется циклическое моно-N-метиламин-N-оксидное соединение, такое как NMMO.

Согласно настоящему изобретению, могут использоваться любые из описанных выше способов изготовления целлюлозных фибридов. Кроме того, для изготовления целлюлозных фибридов может использоваться любой другой подходящий способ, известный в технике.

Любые из вышеупомянутых целлюлозных нанофибрилл согласно настоящему изобретению могут иметь среднюю длину, составляющую от менее чем приблизительно 800 микрометров. Согласно еще одному аспекту, целлюлозные нанофибриллы имеют среднюю длину в интервале от приблизительно 300 микрометров до приблизительно 700 микрометров. Согласно следующему аспекту, целлюлозные нанофибриллы имеют среднюю длину в интервале от приблизительно 100 микрометров до приблизительно 500 микрометров. Согласно следующему аспекту, целлюлозные нанофибриллы имеют среднюю длину, составляющую менее чем приблизительно 200 микрометров. Согласно одному аспекту, целлюлозные нанофибриллы имеют среднюю длину, составляющую приблизительно или находящуюся в интервале приблизительно от 100, 150, 200, 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750 до 800 микрометров.

Любые из целлюлозных нанофибрилл могут присутствовать в продукте в интервале от приблизительно 1 мас.% до приблизительно 80 мас.% по отношению к полной массе продукта. Согласно еще одному аспекту, целлюлозные нанофибриллы могут присутствовать в продукте в интервале от приблизительно 5 мас.% до приблизительно 70 мас.% по отношению к полной массе продукта. Согласно следующему аспекту, целлюлозные нанофибриллы могут присутствовать в интервале от приблизительно 20 мас.% до приблизительно 50 мас.% по отношению к полной массе продукта. Согласно следующему аспекту, целлюлозные нанофибриллы могут присутствовать в количестве, составляющем приблизительно или находящемся в интервале приблизительно от 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75 до 80 мас.% по отношению к полной массе продукта.

PVOH

PVOH может иметь среднюю степень полимеризации в интервале от приблизительно 500 до приблизительно 3000. Согласно одному аспекту, PVOH имеет среднюю степень полимеризации в интервале от приблизительно 1000 до приблизительно 1600. Согласно следующему аспекту, PVOH имеет среднюю степень полимеризации, составляющую приблизительно 1400. Согласно следующему аспекту, PVOH имеет среднюю степень полимеризации, составляющую приблизительно или находящуюся в интервале приблизительно от 500, 750, 1000, 1250, 1350, 1400, 1500, 1600, 1700, 2000, 2500 до 3000.

PVOH может иметь среднюю степень гидролиза, составляющую более чем приблизительно 95%. Согласно еще одному аспекту, PVOH имеет среднюю степень гидролиза, составляющую более чем приблизительно 98%. Согласно следующему аспекту, PVOH имеет среднюю степень гидролиза в интервале от приблизительно 95% до приблизительно 99%. Согласно следующему аспекту, PVOH имеет среднюю степень гидролиза, составляющую приблизительно или находящуюся в интервале приблизительно от 95, 96, 97, 98, 99 до 100%.

PVOH может присутствовать в продукте в интервале от приблизительно 20 мас.% до приблизительно 80 мас.% по отношению к полной массе продукта, который может представлять собой волокно или пленку. Согласно одному аспекту, PVOH присутствует в интервале от приблизительно 20 мас.% до приблизительно 99 мас.%. Согласно следующему аспекту, PVOH присутствует в интервале от приблизительно 40 мас.% до приблизительно 60 мас.%. Согласно следующему аспекту, PVOH присутствует в интервале от приблизительно 20 мас.% до приблизительно 99 мас.%. Согласно еще одному аспекту, PVOH присутствует в количестве, составляющем приблизительно или находящемся в любом интервале приблизительно от 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 до 99 мас.%.

Согласно одному аспекту, продукты согласно настоящему изобретению присутствуют в форме волокон. Согласно еще одному аспекту, эти продукты присутствуют в форме фибридов. Фибриды PVOH могут образовываться, когда PVOH смешивается с неорганическим наполнителем, образуя прядильную массу, а затем осуществляется обработка прядильной массы при различных скоростях сдвига в коагуляционной ванне, такой как насыщенный раствор сульфата натрия, и образуются фибриды PVOH. Чтобы изготавливать содержащие наполнитель фибриды PVOH, можно использовать, например, способ, позволяющий получать целлюлозные фибриды и описанный в канадском патенте № CA 2313213. Содержащие наполнитель фибриды PVOH могут иметь среднюю длину, составляющую от приблизительно 200 до приблизительно 2500 микрометров. Согласно еще одному аспекту, содержащие наполнитель фибриды PVOH могут иметь среднюю длину, составляющую от приблизительно 600 до приблизительно 2000 микрометров. Согласно следующему аспекту, содержащие наполнитель фибриды PVOH могут иметь среднюю длину, составляющую от приблизительно 800 до приблизительно 1500 микрометров.

Технологические добавки

Продукты согласно настоящему изобретению, которые могут представлять собой волокна, пленки или другие формованные изделия, могут включать любые подходящие технологические добавки или вспомогательные вещества, которые могут способствовать образованию пригодного для прядения или экструдируемого прядильного раствора. Технологическая добавка может присутствовать в интервале от приблизительно 0,5 мас.% до приблизительно 10 мас.%. Согласно еще одному аспекту, добавка может присутствовать в прядильной массе в интервале от приблизительно 0,3 мас.% до приблизительно 5 мас.%. Согласно следующему аспекту, добавка может присутствовать в интервале от приблизительно 0,5 мас.% до приблизительно 2 мас.%. Согласно следующему аспекту, технологические добавки присутствуют в количестве, составляющем приблизительно или находящемся в интервале приблизительно от 0,1, 0,2, 0,5, 0,7, 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5 до 5,0 мас.%. Неограничительные примеры подходящих технологических добавок представляют собой карбоксиметилцеллюлоза, крахмал, глиоксаль, глутаровый альдегид, борная кислота, карбонат, двойной карбонат циркония и аммония, глиоксалированный полиакриламид, полиамидоэпихлоргидрин, полиаминоэпихлоргидрин, карбамидоформальдегид, меламиноформальдегид, полиэтиленимин, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, глицерин, триацетин (триацетат глицерина), диацетат диэтиленгликоля, диацетат триэтиленгликоля, трипропионин, ацетилтриэтилцитрат, триэтилцитрат или любое их сочетание.

Необязательно кислота может добавляться в сочетание связующего вещества наполнителя, чтобы производить CO2, в результате чего осуществляется расширение волокон, и могут получаться более объемные бумажные полотна. В качестве альтернативы, может добавляться бикарбонат натрия, чтобы производить еще больше CO2. Необязательные кислоты представляют собой серная кислота, хлористоводородная кислота, азотная кислота, фосфорная кислота или любое их сочетание.

Способ изготовления

В соответствии с настоящим изобретением, способ изготовления продуктов согласно настоящему изобретению включает пропитывание связующее вещество наполнителем или его инкапсулирование, а затем изготовление экструдируемого прядильного раствора или прядильной массы. Данный способ может использоваться для изготовления волокон или пленок. Наполнитель представляет собой очищенные от краски твердые отходы, содержащие выбрасываемую золу (или наполнители для макулатуры) и мелкие целлюлозные частицы, и связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл. Твердые отходы изготавливают в очищающих от краски установках, в которых переработанные бумажные изделия или древесная целлюлоза очищаются от краски, как описывается выше.

Сначала связующее вещество смешивается с наполнителем и технологическими добавками, и получается экструдируемая прядильная масса. Когда целлюлозные нанофибриллы, целлюлозные нанокристаллы или целлюлозные фибриды используются в качестве связующего вещества, добавки, такие как карбоксиметилцеллюлоза, могут добавляться для увеличения способности расширения прядильной массы. Когда PVOH представляет собой связующее вещество, свойства PVOH выбираются таким образом, чтобы получать желательные реологические свойства. Волокна могут изготавливаться из прядильной массы с использованием разнообразных способов, которые представляют собой, например, влажное прядение, сухое прядение, ротационное прядение или щелевую экструзию. Пленки также могут изготавливаться в процессе экструзии. В процессе прядения из раствора экструдируемый прядильный раствор поступает в отверстия фильеры. Как должен понимать обычный специалист в данной области техники, фильера означает часть формирующего волокна устройство, которая направляет расплавленные, жидкие или растворенные материалы через отверстия для экструзии в окружающую среду. Фильера включает от приблизительно 1 до приблизительно 500000 отверстий в расчете на метр длины фильеры. Отверстия в фильере могут быть изготовлены посредством сквозного сверления или травления пластины, или может использоваться любая другая конструкция, способная производить желательные волокна. Пленка изготавливается в процессе экструзии через имеющее щелевую форму отверстие.

При выходе из фильеры сочетание связующего вещества и наполнителя затвердевает, и образуются волокна или пленки. В процессе влажного прядения раствора фильера может погружаться в коагуляционную или прядильную ванну (например, химическую ванну), таким образом, что после выхода из фильеры один или несколько материалов могут осаждаться и образовывать твердые волокна. Состав прядильной ванны может изменяться в зависимости от желательного применения получаемых в результате волокон. Например, в прядильной ванне может содержаться вода, кислый раствор (например, разбавленный кислый раствор, содержащий серную кислоту), раствор аминоксида, или может использоваться солевая ванна, содержащая, например, сульфат натрия. В процессе сухого прядения раствора один или несколько материалов могут выходить из фильеры в среду теплого воздуха и затвердевать, поскольку растворитель (например, ацетон) испаряется в среде теплого воздуха.

После выхода из фильеры волокна могут вытягиваться или растягиваться с использованием прядильного диска или аспиратора. Например, волокна, которые выходят из фильеры, могут образовывать вертикально ориентированный занавес движущихся вниз волокон, которые растягиваются между вращающимися с переменными скоростями прядильными дисками, прежде чем эти волокна наматываются на катушку или разрезаются на штапельное волокно. Волокна, которые выходят из фильеры, могут также образовывать горизонтально ориентированный занавес внутри прядильной ванны и могут растягиваться между вращающимися с переменными скоростями прядильными дисками. В качестве еще одного примера, волокна, которые выходят из фильеры, могут, по меньшей мере, частично охлаждаться перед поступлением в длинный имеющий форму щели воздушный аспиратор, расположенный ниже фильеры. Этот аспиратор может вводить быстрый движущийся вниз воздушный поток, состоящий из сжатого воздуха, который производят одна или несколько всасывающих воздух форсунок. Воздушный поток может производить растягивающее воздействие на волокна, заставляя их растягиваться между фильерой и воздушной форсункой, и при этом волокна утончаются. В течение этой стадии формования волокон могут затвердевать один или несколько полимерных материалов, которые образуют волокна.

После экструзии из фильеры сформованные волокна или пленки могут высушиваться любым подходящим способом. Например, волокна или пленки могут высушиваться воздухом. В качестве альтернативы, волокна или пленки могут высушиваться горячим воздушным потоком. Эти волокна могут внедряться в бумажное полотно.

Волокна могут изготавливаться с использованием или без использования вспомогательных наполнителей для получения уникальных целлюлозных форм, которые придают бумаге благоприятные свойства. Патентная заявка США № 2006/0012072 (Hagewood и др.), которая описывает способы изготовления волокон, имеющих разнообразные формы, во всей своей полноте включается в настоящий документ посредством ссылки.

Согласно одному аспекту настоящего изобретения, способ изготовления бумаги включает первоначальное изготовление смеси (или композита) из PVOH и неорганического наполнителя. Последующий процесс включает введение полученной смеси в тканевую массу (или добавление композита в тканевую массу), формование образующегося полотна, а затем высушивание образующегося полотна для изготовления бумаги, салфеток или туалетной бумаги. В качестве альтернативы, способ изготовления бумага включает формование образующегося полотна, обезвоживание образующегося полотна, практически полное нанесение смеси на поверхность образующегося полотна, а затем высушивание образующегося полотна для изготовления бумаги. Наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы, и связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл.

Необязательно содержащие наполнитель волокна разрезаются на короткие штапельные волокна перед добавлением в тканевую массу. Одно потенциальное преимущество использования штапельных волокон заключается в том, что может изготавливаться более изотропное полотно, поскольку ориентация штапельных волокон в полотне может быть в большей степени случайной, чем в случае более длинных волокон.

Согласно еще одному аспекту, тканевая масса, включающая целлюлозные волокна, может наноситься на поверхность формования, и в результате формируется полотно. После этого смесь связующего вещества и наполнителя может, в основном, находиться на поверхности образующегося полотна посредством распыления или любого подходящего способа нанесения. В качестве альтернативы, смесь может, в основном, находиться на поверхности бумаги после первоначального процесса высушивания. Например, смесь может, в основном, наноситься, например, посредством распыления, на поверхность бумаги после высушивания с использованием американского сушильного барабана, но перед высушиванием вторым способом высушивания.

Согласно еще одному аспекту, наполнитель и связующее вещество объединяются, образуя смесь, а затем смесь высушивается и измельчается до среднего размера частиц в интервале от приблизительно 1 микрометра до приблизительно 80 микрометров. Согласно следующему аспекту, смесь высушивается и измельчается до среднего размера частиц в интервале от приблизительно 5 микрометров до приблизительно 50 микрометров. Согласно следующему аспекту, смесь высушивается и измельчается до среднего размера частиц в интервале от приблизительно 10 микрометров до приблизительно 25 микрометров. Согласно одному аспекту, смесь высушивается и измельчается до среднего размера частиц в интервале приблизительно от 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75 до 80 микрометров. После этого смесь может добавляться в тканевую массу. В случае необходимости в тканевую массу может добавляться удерживающая добавка. В качестве альтернативы, смесь подвергается распылительному высушиванию при таком размере частиц, что они могут удерживаться в тканевой массе. Способ распылительного высушивания описывается в патенте США № 8372320 (Gardner и др.), который во всей своей полноте включается в настоящий документ посредством ссылки.

Примеры

Пример 1

Волокна изготавливали из экструдируемого прядильного раствора, содержащего НФЦ (связующее вещество), твердые отходы (наполнитель) и 5 мас.% карбоксиметилцеллюлозы (CMC). Прядильный раствор экструдировали, используя шприц с иглой № 20 на алюминиевую фольгу и высушивали в печи при 105°C. Фиг. 2A и 2B иллюстрируют изображения волокон. Волокна сохранялись в течение, по меньшей мере, 30 минут в процессе слабого перемешивания в воде.

Пример 2

В примере 2 поливиниловый спирт MOWIOL 10/98 (поставщик KURARAY Europe GmbH, Хаттерсхайм-на-Майне, Германия), имеющий степень полимеризации около 1400, молекулярную массу около 60000 г/моль, вязкость 4% водного раствора в воде 10±1 мПа⋅с при 20°C, использовали в качестве стандарта во всех экспериментах по прядению.

Очищенные от краски остатки, содержащие мелкие частицы краски, отходы наполнителей для бумаги и мелкие частицы (мелкие целлюлозные частицы), собирали в процессе регенерации макулатуры. Очищенные от краски остатки подвергали озолению при 525°C. Зола преимущественно представляла собой отходы наполнитель для бумаги, такие как осажденный карбонат кальция, каолиновая глина и диоксид титана. Незольный компонент представляли собой, в основном, мелкие целлюлозные частицы, удаляемые в процессе очистки от краски. Приблизительно 99% наполнителя проходило через сито, имеющее 200 ячеек на дюйм (размер отверстий 76 микрометров). Таблица 1 представляет некоторые из свойств остатков, используемых в качестве наполнителя в данном примере.

Таблица 1. Состав наполнителя

Суспензию наполнителя сначала обезвоживали, используя стандартную фильтровальную бумагу, а затем определяли содержание твердых веществ во влажном отфильтрованном осадке. Обезвоженный наполнитель помещали имеющий двойные стенки стеклянный реактор объемом 1,5 л, снабженный мешалкой, термометром и обратным холодильником. Добавляли достаточное количество деионизированной воды для достижения конечного целевого содержания твердых веществ. Суспензию нагревали до 60°C в процессе перемешивания, и добавляли PVOH, чтобы получить соотношение PVOH и наполнителя, составляющее 1:1. Смесь приобретала видимую гомогенность после достаточного смешивания при 60°C. Таблица 2 представляет технологические условия.

Таблица 2. Технологические условия влажного прядения волокон

После влажного прядения волокна выдерживали до высыхания при комнатной температуре. После этого волокна отжигали в течение 10 минут при 200°C с циркуляцией воздуха, промывали теплой водой при 50°C и повторно высушивали при комнатной температуре. Фиг. 3A иллюстрирует изображение волокна, содержащего 50% PVOH и 50% наполнителя.

Пример 3

В примере 3 осуществляли прядение волокон, содержащих PVOH и наполнитель, как описывается в примере 2, за исключением того, что использовался наполнитель другого состава (таблица 3). Композицию наполнителя вводили при более высоком соотношении PVOH и наполнителя, составляющей приблизительно 2:1. Кроме того, использовали более крупные фильеры (0,5 мм). Таблица 4 кратко представляет технологические условия влажного прядения волокон из прядильной массы.

Таблица 3. Состав наполнителя

Таблица 4. Технологические условия влажного прядения волокон

После влажного прядения волокна выдерживали до высыхания при комнатной температуре. После этого волокна отжигали в течение 10 минут при 200°C с циркуляцией воздуха, промывали теплой водой при 50°C и повторно высушивали при комнатной температуре. Фиг. 3B иллюстрирует изображение волокна, содержащего 69% PVOH и 31% наполнителя.

Пример 4

В примере 4, в процессе влажного прядения изготавливали волокна, используя очищенные от краски твердые отходы при соотношении PVOH и наполнителя, составляющем 1:0,22 (фиг. 3C). Для уменьшения размера частиц очищенные от краски отходы измельчали в следующих условиях. (Условия измельчения: шаровая мельница типа FRYMA MS-12; содержание твердых веществ: 7,5 мас.%; производительность: 270 мл/мин; скорость вращения: 2000 об/мин; измельчающие шарики: 300 мл шариков из силиката циркония, имеющих диаметр от 0,8 до 1 мм; продолжительность: 4 часа; конечная температура: 60°C).

Измельченные отходы гомогенно диспергировали в таком количестве водопроводной воды, что соотношение PVOH и наполнителя составляло 1:0,22, и при последующем добавлении PVOH концентрация полимера составляла 20% (см. состав в таблице 5). Суспензию помещали в стальной реактор с двойными стенками, имеющий объем 10 л и снабженный мешалкой, термометром и обратным холодильником. После добавления вычисленного количества гранул PVOH суспензию выдерживали для набухания при 60°C в течение 20 минут, прежде чем температуру рубашки повышали до 98°C. После достижения полного растворения образующийся серый раствор/дисперсию продолжали перемешивать в течение 10 более минут при 95°C, прежде чем температуру внешней нагревательной системы устанавливали на уровне 60°C. Когда внутренняя температура снижалась приблизительно до 65-70°C, прядильную массу переносили в резервуар для хранения прядильного устройства. Прядение волокон осуществляли согласно параметрам, приведенным в таблице 5.

Таблица 5. Технологические условия влажного прядения волокон

После влажного прядения волокна выдерживали до высыхания при комнатной температуре. После этого волокна отжигали в течение 10 минут при 200°C с циркуляцией воздуха, промывали теплой водой при 50°C и повторно высушивали при комнатной температуре. Фиг. 3C иллюстрирует изображение волокна, содержащего 82% PVOH и 18% наполнителя.

Пример 5

Из прядильной массы примера 4 формовали фибриды (фиг. 4), используя сдвиговую коагуляцию согласно параметрам, приведенным в таблице 6.

Таблица 6. Технологические условия ротационного прядения фибридов

В процессе обработки осуществляли следующие стадии: (1) отделение от солевого раствора (продолжительность контакта фибридов с солевым раствором составляла приблизительно 20 минут для полной коагуляции в процессе равномерного перемешивания); (2) высушивание при комнатной температуре; (3) отжиг (15 минут, 200°C, требуемая продолжительность выдерживания, по меньшей мере, 10 минут); (4) промывание (для удаления адсорбированного Na2SO4); (5) заключительное высушивание.

Пример 6

Из прядильной массы примера 4 изготавливали пленку (фиг. 5) согласно параметрам, представленным в таблице 7, после добавления целлюлозных волокон, получаемых в результате переработки сухой листовой целлюлозы под наименованием Fibrek Lighthouse.

Таблица 7. Параметры изготовления пленки

Пленки изготавливали, используя ракельный нож (ширина щели 50 мкм), а затем высушивали при 75°C в течение 15 минут (фиг. 5). После этого пленки отделяли от подложки, отжигали при 200°C в течение 5 минут и измельчали.

По отношению к представленному выше описанию, следует понимать, что оптимальные пропорциональные соотношения частей согласно настоящему изобретению, которые включают изменения компонентов, концентрации, геометрии, формы, функции и способа производства и применения, считаются достаточно очевидными и понятными для специалиста в данной области техники, и предусматривается распространение настоящего изобретения на все соотношения, эквивалентные соотношениям, проиллюстрированным в настоящем описании.

Представленное выше описание следует рассматривать исключительно в качестве иллюстрации принципов настоящего изобретения. Кроме того, могут быть произведены разнообразные модификации настоящего изобретения без выхода за пределы его объема, и, таким образом, оказывается желательным, чтобы применялись только такие ограничения, которые предусматриваются в документах предшествующего уровня техники, и которые определяются в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2570470C2 |

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ С ВЫСОКИМ КОЭФФИЦИЕНТОМ ВЫТЯЖКИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2596521C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ГЕЛЕЙ | 2014 |

|

RU2671320C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО ПРОДУКТА | 2007 |

|

RU2428535C2 |

| ВОЛОКНИСТАЯ МОНОНИТЬ | 2017 |

|

RU2754057C2 |

| СПОСОБ ПРИЗВОДСТВА НАНОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ГЕЛЕЙ | 2010 |

|

RU2530067C2 |

| ОГНЕСТОЙКОЕ ЛИОЦЕЛЛОВОЕ ВОЛОКНО | 2018 |

|

RU2789193C2 |

| ЭЛЕМЕНТАРНЫЕ НИТИ, СОДЕРЖАЩИЕ МИКРОФИБРИЛЛЯРНУЮ ЦЕЛЛЮЛОЗУ, ВОЛОКНИСТЫЕ НЕТКАНЫЕ ПОЛОТНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2615109C2 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ И КОМПОЗИЦИИ БУМАГИ | 2010 |

|

RU2538582C2 |

| ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ВОЛОКНА И/ИЛИ ФИБРИДЫ, ВОЛОКНА И ФИБРИДЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2003 |

|

RU2315827C2 |

Настоящее изобретение предлагает, в общем, волокна, пленки и бумажные изделия. Более конкретно, настоящее изобретение предлагает волокна, пленки и бумажные изделия, содержащие наполнитель. Продукт производства включает связующее вещество и наполнитель, причем связующее вещество представляет собой целлюлозные нанофибриллы и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы, при этом указанный продукт представляет собой волокно или плёнку, и целлюлозные нанофибриллы пропитывают или инкапсулируют очищенные от краски твердые отходы, образуя тем самым указанные волокно или плёнку. Предлагается также бумажное полотно (варианты), продукт производства (варианты) и способ изготовления продукта производства. Технический результат – процесс превращения макулатуры в пригодные для использования бумажные изделия. 6 н. и 21 з.п. ф-лы, 8 ил., 7 табл.

1. Продукт производства, включающий связующее вещество и наполнитель, причем связующее вещество представляет собой целлюлозные нанофибриллы и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы,

отличающийся тем, что указанный продукт представляет собой волокно или плёнку и целлюлозные нанофибриллы пропитывают или инкапсулируют очищенные от краски твердые отходы, образуя тем самым указанные волокно или плёнку.

2. Продукт по п. 1, отличающийся тем, что наполнитель присутствует в интервале от приблизительно 1 мас.% до приблизительно 80 мас.% по отношению к полной массе волокна.

3. Продукт по п. 1, дополнительно содержащий PVOH в интервале от приблизительно 20 мас.% до приблизительно 99 мас.% по отношению к полной массе продукта.

4. Продукт по п. 1, отличающийся тем, что целлюлозные нанофибриллы присутствуют в интервале от приблизительно 1 мас.% до приблизительно 80 мас.% по отношению к полной массе волокна.

5. Продукт по п. 1, отличающийся тем, что зола представляет собой осажденный карбонат кальция, тонкодисперсный карбонат кальция, гипс, диоксид титана, глину, диоксид кремния или любое их сочетание.

6. Продукт по п. 1, отличающийся тем, что наполнитель включает частицы, у которых средний размер составляет менее чем приблизительно 20 микрометров в диаметре.

7. Продукт по п. 1, дополнительно включающий технологическую добавку.

8. Продукт по п. 7, отличающийся тем, что технологическая добавка присутствует в интервале от приблизительно 0,5 мас.% до приблизительно 10 мас.% по отношению к полной массе волокна.

9. Продукт по п. 7, отличающийся тем, что в качестве технологической добавки присутствует карбоксиметилцеллюлоза, крахмал, глиоксаль, глутаровый альдегид, диальдегиды, борная кислота, карбонат, двойной карбонат циркония и аммония, глиоксалированный полиакриламид, полиамидоэпихлоргидрин, полиаминоэпихлоргидрин, карбамидоформальдегид, меламиноформальдегид, полиэтиленимин, пропиленгликоль, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, глицерин или любое их сочетание.

10. Бумажное полотно, включающее продукт по п. 1, отличающееся тем, что данный продукт представляет собой волокно.

11. Бумажное полотно, включающее продукт по п. 1, отличающееся тем, что данное бумажное полотно включает целлюлозную подложку, имеющую поверхность, и продукт в основном находится на поверхности или пропитывает объем целлюлозной подложки.

12. Бумажное полотно по п. 11, отличающееся тем, что данный продукт пропитывает объем целлюлозной подложки и имеет частицы такого размера, что средний диаметр находится в интервале от приблизительно 1 микрометра до приблизительно 80 микрометров.

13. Продукт производства, включающий наполнитель, причем наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы, и по меньшей мере один материал из нанофибриллированной целлюлозы или целлюлозных фибрид.

14. Продукт по п. 13, отличающийся тем, что данный продукт представляет собой волокно или пленку.

15. Продукт по п. 14, отличающийся тем, что целлюлозные нанофибриллы пропитываются наполнителем.

16. Продукт по п. 14, отличающийся тем, что целлюлозные нанофибриллы инкапсулируют наполнитель.

17. Продукт по п. 13, отличающийся тем, что наполнитель присутствует в интервале от приблизительно 5 мас.% до приблизительно 50 мас.% по отношению к полной массе волокна.

18. Продукт производства, включающий PVOH и наполнитель, причем PVOH присутствует в интервале от приблизительно 20 мас.% до приблизительно 85 мас.% по отношению к полной массе продукта и наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы;

отличающийся тем, что PVOH пропитывает или инкапсулирует очищенные от краски твердые отходы.

19. Продукт по п. 18, отличающийся тем, что данный продукт представляет собой волокно или пленку.

20. Продукт по п. 18, отличающийся тем, что PVOH имеет степень полимеризации в интервале от приблизительно 500 до приблизительно 3000.

21. Продукт по п. 20, отличающийся тем, что степень полимеризации находится в интервале от приблизительно 1000 до приблизительно 1600.

22. Продукт по п. 18, отличающийся тем, что PVOH имеет степень гидролиза, составляющую более чем приблизительно 95%.

23. Продукт по п. 22, отличающийся тем, что PVOH имеет степень гидролиза, составляющую более чем приблизительно 98%.

24. Способ изготовления продукта производства, причем данный способ включает:

пропитывание наполнителем или его инкапсулирование в связующем веществе с получением пропитанного наполнителем связующего вещества или инкапсулирование наполнителя в связующем веществе, наполнитель представляет собой очищенные от краски твердые отходы, включающие золу и мелкие целлюлозные частицы, и связующее вещество представляет собой PVOH, целлюлозные нанофибриллы или сочетание PVOH и целлюлозных нанофибрилл; и

изготовление экструдируемого прядильного раствора;

отличающийся тем, что указанный продукт представляет собой волокно или плёнку.

25. Способ по п. 24, дополнительно включающий влажное прядение, сухое прядение, ротационное прядение или щелевую экструзию экструдируемого прядильного раствора для изготовления волокна или пленки.

26. Способ по п. 24, отличающийся тем, что целлюлозные нанофибриллы представляют собой по меньшей мере один материал из целлюлозных нанофибрилл и целлюлозных фибрид.

27. Способ по п. 24, дополнительно включающий гомогенизацию древесных целлюлозных волокон или другой фибриллируемой целлюлозы для изготовления целлюлозных нанофибрилл.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5928741 A, 27.07.1999 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-12-28—Публикация

2015-04-06—Подача