Изобретение относится к способам и устройствам для определения механических характеристик строительных материалов, конкретно строительной композитной полимерной арматуры любого типа: гладкой, обсыпной, обмоточной (профилированной).

Строительная композитная полимерная арматура (СКПА) представляет собой составную конструкцию, состоящую из скопления тысяч продольно ориентированных стеклонитей в условно цилиндрическом пространстве, скрепленных между собой затвердевшей термореактивной смолой, включающей нескольких жидких компонентов. Как техническое устройство арматура состоит из несущего стержня и силового покрытия, передающего нагрузку от бетона к стержню. Для гладкой арматуры силовым покрытием являются микронеровности на поверхности стержня, для обсыпной арматуры силовым покрытием является шероховатый слой песка, а для обмоточной - жгут продольно ориентированных стеклонитей в условно винтовом пространстве. Во всех случаях несущий стержень и силовое покрытие соединены между собой матрицей (затвердевшей термореактивной смолой). При этом от качества соединения несущего стержня с силовым покрытием зависят основные прочностные характеристики строительной композитной арматуры: сопротивление разрыву (которое определяется прочностными характеристиками несущего стержня) и сила сцепления несущего стержня с бетоном (которая определяется нагрузочной способностью силового покрытия).

Для определения механических характеристик СКПА в настоящее время используют методы испытаний, предусмотренные в ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» (далее - ГОСТ 31938).

Известен способ определения механических характеристик СКПА, предусматривающий испытание на осевое растяжение образцов материала. Способ включает подготовительную операцию замоноличивания концов образца в специальных муфтах, нагружение образца путем растягивания за эти муфты и регистрацию прочностных характеристик (нагружение-удлинение) вплоть до разрушения стержня. Этот способ, предусмотренный ГОСТ 31938 (Приложение Б), трудоемок при реализации, продолжителен по времени из-за особенностей закрепления концов образца в испытательных муфтах и не позволяет получить оперативную информацию о прочностных характеристиках стержня непосредственно при производстве.

Известен другой способ определения механических характеристик СКПА, предусматривающий испытание образца на определение предельной прочности сцепления с бетоном. Способ включает подготовительные операции замоноличивания испытываемого конца образца в кубе бетона на глубину 5 номинальных диаметров стержня, закрепление другого конца в испытательной муфте, последующее нагружение, вплоть до вырыва из бетонного куба, и регистрацию параметров. Этот способ, предусмотренный ГОСТ 31938 (Приложение Д), также трудоемок, продолжителен и не позволяет получить информацию о прочностных характеристиках стержня непосредственно при производстве.

Наиболее близким к предлагаемому изобретению является способ 3, предусматривающий испытание образца СКПА на поперечный срез. Способ включает операцию нагружения образца перерезывающей силой и регистрацию полученных значений (нагрузка - перемещение). Этот способ, предусмотренный ГОСТ 31938 (Приложение Г), менее трудоемок, чем известные аналогичные способы, не включает никаких предварительных операций, кроме отрезки образца и может применяться для контроля качества изготовления СКПА непосредственно в процессе производства. Недостатком способа является его низкая информативность, поскольку основные прочностные характеристики арматуры используются при работе на растяжение, а не на срез поперек оси силового стержня.

Известно устройство для определения механических характеристик СКПА путем испытания на осевое растяжение образцов материала, включающее разрывную машину, переходные муфты для замоноличивания концов образца и регистратор характеристик (нагружение-удлинение). Это устройство реализует способ, предусмотренный ГОСТ 31938 (Приложение Б). Его применение для оперативного контроля качества изготовления арматуры нецелесообразно, поскольку результат возможно получить лишь через несколько дней после отбора образцов. Применение этого устройства недопустимо для оперативного контроля, увеличивает продолжительность получения информации о прочностных характеристиках стержня, кроме того, оно требует дополнительных существенных затрат по изготовлению муфт для каждого образца отдельно.

Известно другое устройство для определения механических характеристик СКПА путем определения предельной прочности сцепления с бетоном, включающее испытательную машину, приспособление для замоноличивания испытываемого образца в кубе бетона на глубину 5 номинальных диаметров стержня и испытательную муфту. Это устройство реализует способ, предусмотренный ГОСТ 31938 (Приложение Д). Применение этого устройства недопустимо для оперативного контроля, увеличивает продолжительность получения информацию о прочностных характеристиках стержня, кроме того, оно также требует дополнительных существенных затрат по изготовлению приспособлений для каждого образца отдельно.

Наиболее близким к предлагаемому изобретению является «устройство 3», описание которого приведено в ГОСТ 31938 (Приложение Г), обеспечивающее испытание образца ОКПА на поперечный срез Устройство включает основание, подвижный силовой толкатель с пуансоном и матрицу, закрепленную на основании. Составными элементами устройства являются основание, подвижный силовой толкатель с зажимом для стержня и тензометрический узел.

Это устройство обеспечивает оперативное проведение испытаний и может применяться для контроля качества изготовления СКПА непосредственно в процессе производства. Однако собственно недостатком способа является его низкая информативность, поскольку основные прочностные характеристики арматуры проявляются именно при работе на растяжение, а не на боковой (поперечный) срез.

Кроме того, из публикаций в научных журналах известно (см., например, Хозин В.Г. и др. Сцепление полимеркомпозитной арматуры с цементным бетоном. Известия КГАСУ, 2013, №1 (23), стр. 214-220.), что сцепление арматурного стержня с бетоном обеспечивается преимущественно за счет адгезии цементного камня в эпоксидное силовое покрытие. Поскольку стержень представляет собой составную конструкцию, в которой напряжение с наружных слоев передается внутренним через полимерные связи между соприкасающимися слоями ровинга, то существенное значение имеет информация о прочности сцепления этих слоев.

Известные способ и устройство не позволяют получить такую информацию, тем более, непосредственно в процессе производства, чтобы можно было вносить коррективы в технологический регламент.

Техническим результатом предлагаемых способа и устройства является повышение точности и оперативности контроля качества изготовления арматуры за счет определения силы сцепления слоев ровинга несущего стержня.

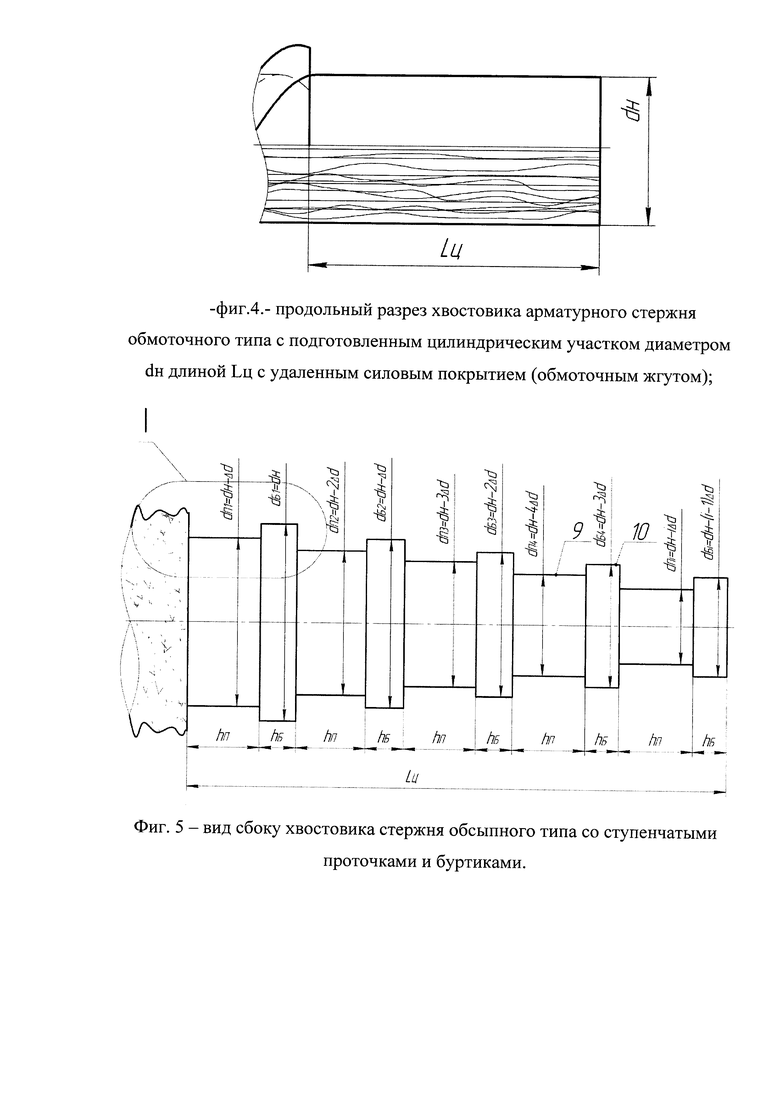

Достижение указанного технического результата обеспечивается тем, что в способе определения механических характеристик строительной композитной полимерной арматуры, включающем нагружение образца возрастающей нагрузкой и регистрацию величин нагрузки-перемещения, на образце арматуры с одной из сторон формируют цилиндрический участок несущего стержня, свободный от силового покрытия с номинальным диаметром тела dн, на нем выполняют последовательно не менее двух ступенчатых проточек шириной вдоль оси hпi и диаметром, определяемым по формуле dпi=dн-iΔd, где i - порядковый номер проточки, Δd - шаг уменьшения номинального диаметра несущего стержня, и не менее двух буртиков шириной вдоль оси hбi и диаметром, определяемым по формуле dбi=dн-(i-1)Δd, где i - порядковый номер буртика, Δd - шаг уменьшения номинального диаметра несущего стержня, затем последовательно подвергают буртики сдвигу вдоль продольной оси стержня, регистрируют кривую изменения максимальных усилий Fmax i=f(dпi), по величине которых судят о прочности сцепления силового слоя с несущим стержнем по диаметру dпi, причем фактические показатели максимальных усилий Fфакт max i сравнивают с прогнозируемыми Fпр.i, рассчитываемыми в относительных единицах по формуле Fпр.i=Fmax i, при этом за базовую величину принимают соотношение Fпр.1/Fфакт max1=1, последующие для i>1 прогнозируемые величины Fпр.i рассчитывают пропорционально площади контакта буртика с несущим стержнем и по соотношению их с фактическими величинами Fmax i судят о прочности внутренних слоев несущего стержня, и все операции выполняются для измененной величины hбi не менее двух раз.

Для осуществления способа определения механических характеристик стержня строительной композитной полимерной арматуры в устройстве, включающем основание, матрицу, закрепленную на основании, и подвижный силовой толкатель с пуансоном, имеющим тензоизмерительный узел, между тензоизмерительным узлом и стержнем установлен фиксирующий хомут в виде двух С-образных пластин толщиной, равной не более ширины проточки hпi, а радиусы охватывающих торцев С-образных пластин имеют размер r=dпi/2.

Техническое решение устройства, реализующего предлагаемый способ, показано далее на чертежах:

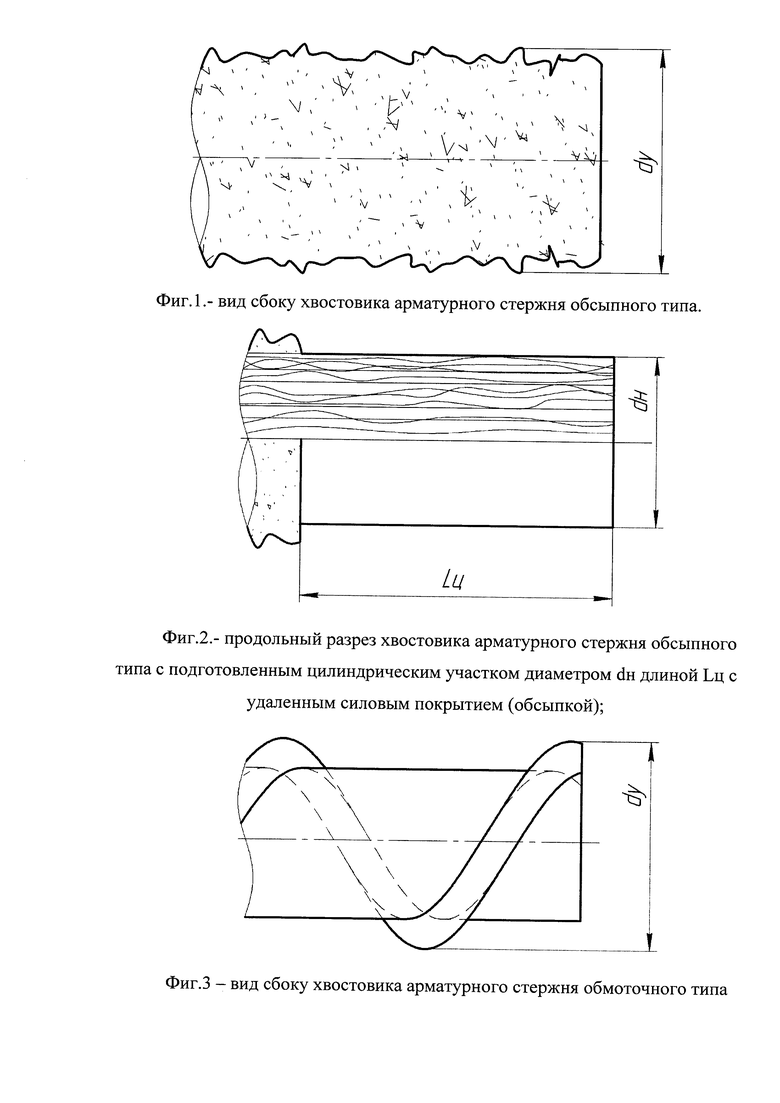

- фиг. 1 - вид сбоку хвостовика арматурного стержня обсыпного типа;

- фиг. 2- продольный разрез хвостовика арматурного стержня обсыпного типа с подготовленным цилиндрическим участком диаметром dн длиной Lц с удаленным силовым покрытием (обсыпкой);

- фиг. 3 - вид сбоку хвостовика арматурного стержня обмоточного типа;

- фиг. 4 - продольный разрез хвостовика арматурного стержня обмоточного типа с подготовленным цилиндрическим участком диаметром dн длиной Lц с удаленным силовым покрытием (обмоточным жгутом);

- фиг. 5 - вид сбоку хвостовика стержня обсыпного типа со ступенчатыми проточками и буртиками;

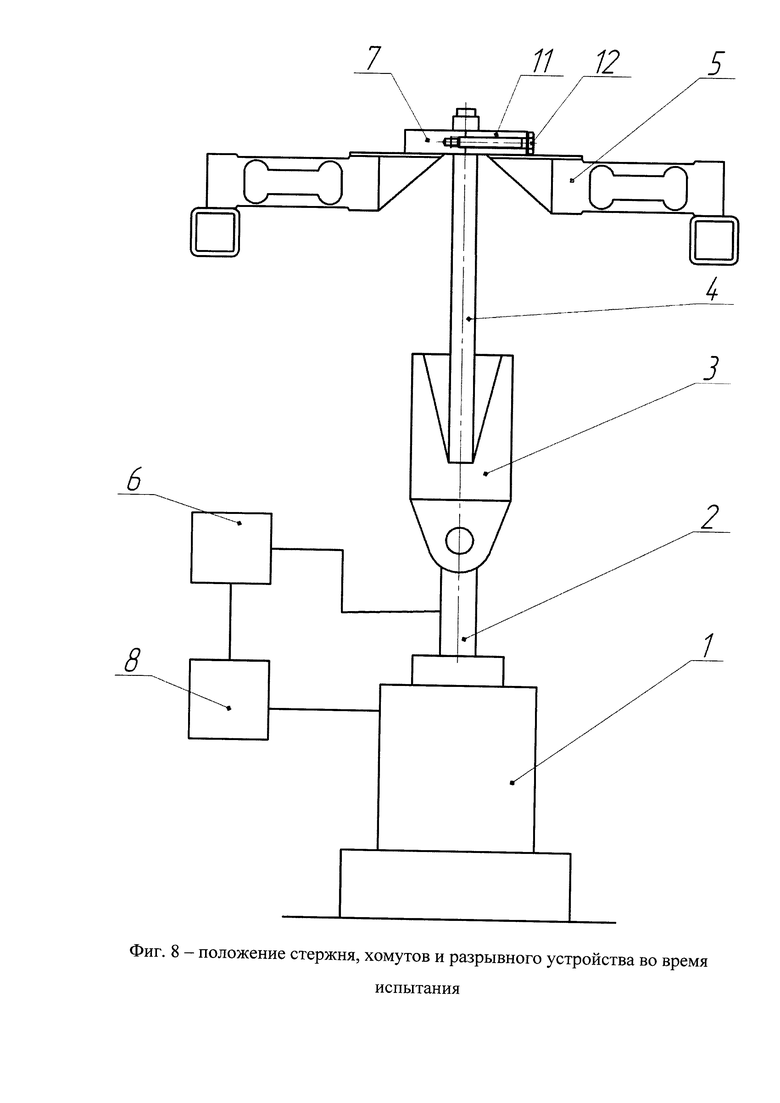

- фиг. 6 - Вид I (Фиг. 5) - состояние первого буртика до испытания;

- фиг. 7 - Вид I (Фиг. 5) - состояние первого буртика после испытания;

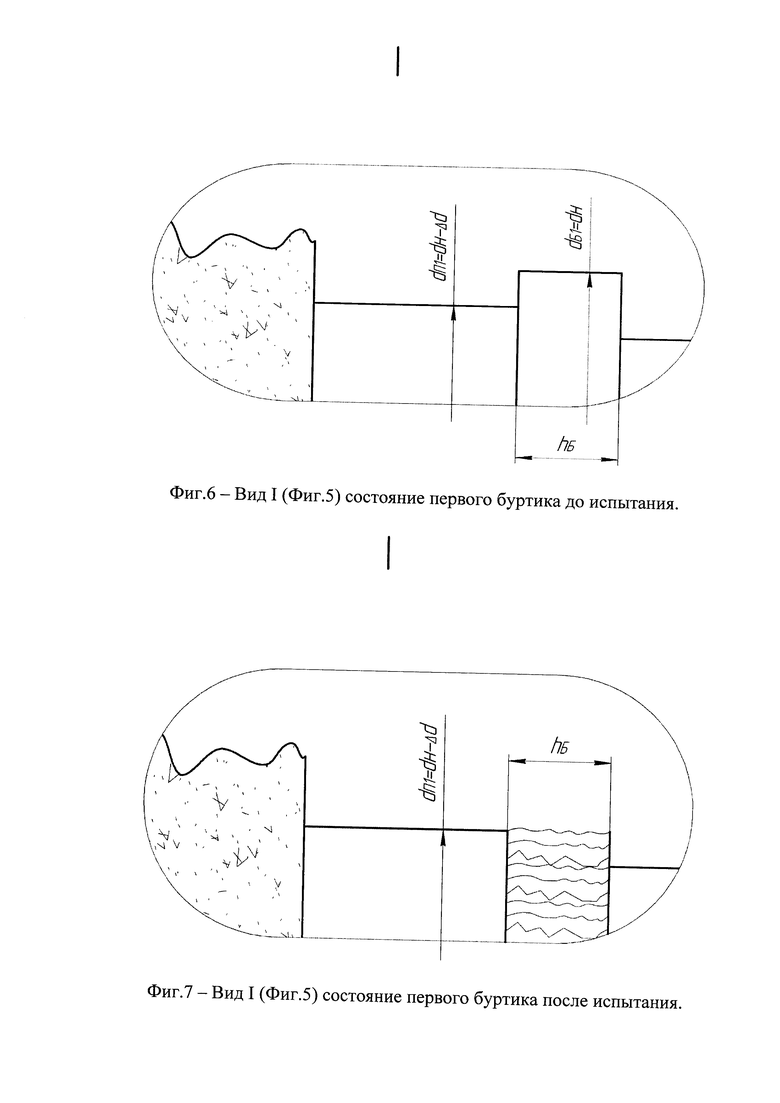

- фиг. 8 - положение стержня, хомутов и разрывного устройства во время испытания;

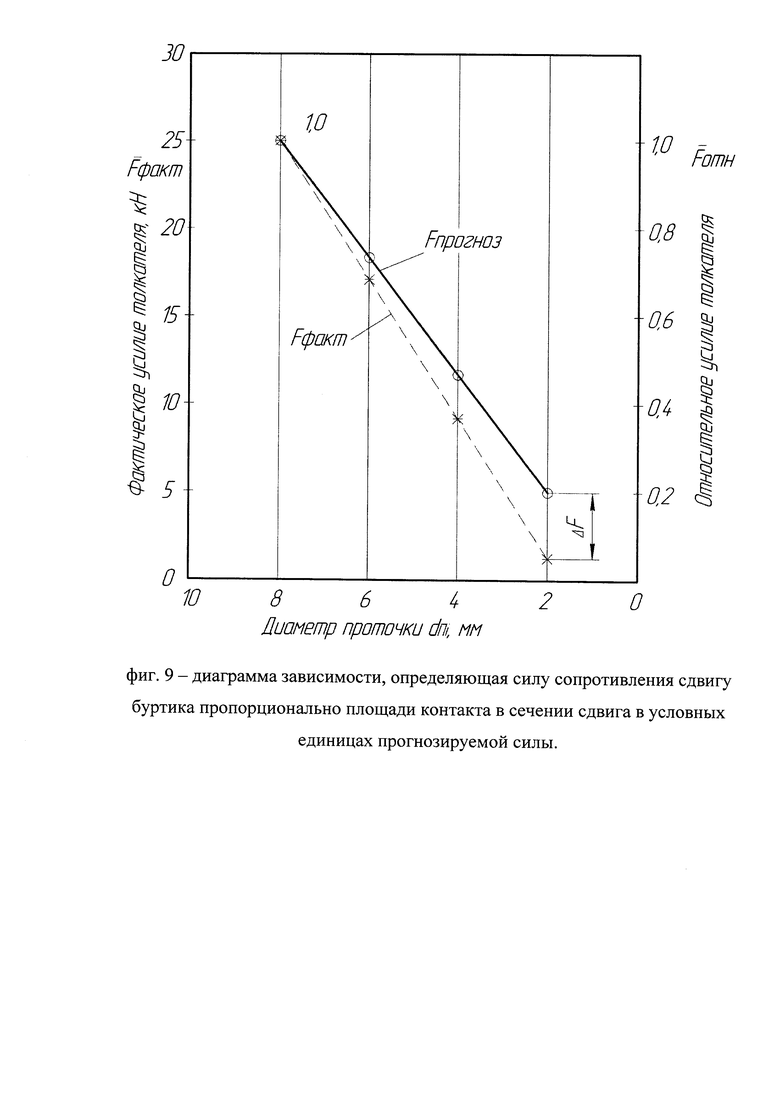

- фиг. 9 - диаграмма зависимости, определяющая силу сопротивления сдвигу буртика пропорционально площади контакта в сечении сдвига в условных единицах прогнозируемой силы;

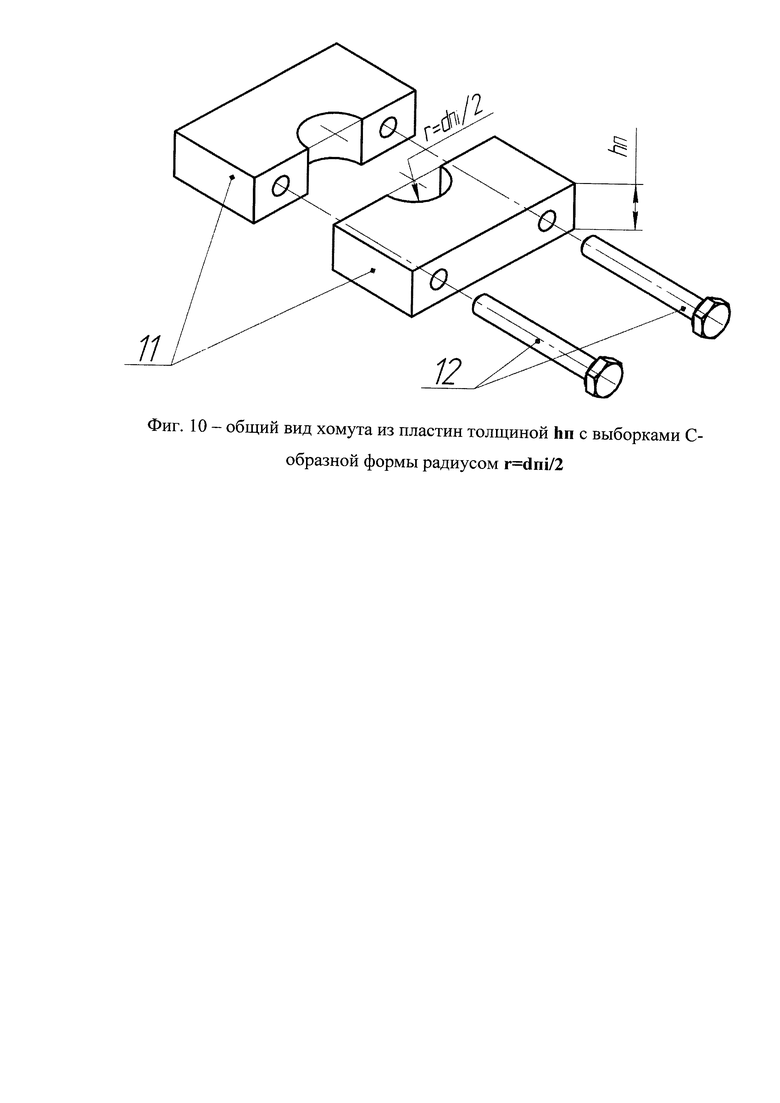

- фиг. 10 - общий вид хомута толщиной Lп с выборками С-образной формы радиусом r=dпi/2.

Предлагаемое устройство содержит основание 1 (см. фиг. 8), силовой толкатель 2 с зажимом 3 образца 4, тензоопору 5, измеритель хода 6, хомут 7 и блок управления 8. На одном из концов образца выполнены проточки 9 и буртики 10, имеющие диаметр dпi и dбi, высоту вдоль оси стержня hпi и hбi соответственно. Хомут 7 выполнен в виде двух С-образных пластин 11 (см. также фиг. 10), скрепленных между собой винтами 12. Толщина С-образных пластин 11 равна высоте проточек hпi.

Радиусы охватывающих боковин С-образных пластин имеют размер r=dпi/2. Соответственно, испытательный стенд оснащается набором пластин со ступенчато изменяющимся радиусом r.

Устройство при реализации предлагаемого способа испытаний работает следующим образом. Для удобства высоты всех проточек hпi выбирают одинаковыми: hпi=hп=const, тогда пластины 11 хомутов 7 изготавливают из одинакового материала. Также высоты буртиков принимают одинаковыми: hбi=hб=const. Количество пар проточек и буртиков принимают не менее 2-х, чтобы можно было сравнивать результаты испытаний. При таких условиях минимальная длина цилиндрического участка образца 4 рассчитывается по формуле Lц min=2(hп+hб).

Перед началом испытаний на заготовленном образце арматуры формируют цилиндрический участок несущего стержня с номинальным диаметром тела dн. Затем на выбранном расстоянии выполняют проточку высотой hп вдоль оси несущего стержня на глубину Δd (dп1=dн-Δd), формируют первый буртик диаметром dб1=dн высотой hб вдоль оси несущего стержня. Далее выполняют проточку высотой hп вдоль оси несущего стержня на глубину 2Δd (dп2=dн-2Δd), формируют буртик диаметром d2=dн-Δd высотой hб вдоль оси несущего стержня и так далее, аналогичным образом формируют необходимое количество буртиков.

В проточку 9 наибольшего диаметра вставляют пластины 11 и скрепляют их винтами 12, собирая из них хомут 7. Собранную конструкцию помещают на тензоопору 5 и, манипулируя силовым толкателем 2, выставляют зажим 3 в положение, когда образец 4 как бы повисает на буртике 10. При этом вертикальный ход равен «0», что и фиксируется на измерителе хода 6.

При включении хода толкателя 2 происходит нагружение буртика 10 вплоть до его среза вдоль цилиндрической поверхности проточки. При этом фиксируется максимальная величина усилия Fпр1, соответствующая первому диаметру проточки dп1. На диаграмме (фиг. 9) она соответствует величине фактического усилия толкателя 25 кН. Принимается, что фактическое значение Fфакт равно прогнозируемому (теоретически его рассчитать невозможно) Fотн=1. Для первого испытания принимается допущение, что усилие фактическое совпадает с прогнозируемым, т.е. отношение Fотн=Fф/Fпр=1.0.

Затем строят кривую прогнозируемых усилий сдвига других буртиков, величина которых должна быть пропорциональна площади сдвига волокон вдоль стержня. В действительности такую кривую рассчитывает контроллер и автоматически заносит в память после получения фактических значений

Аналогичным образом меняя хомуты 7, проводят и другие испытания.

Для следующих испытаний при меньших диаметрах dбi при полной степени полимеризации кривая прогноза должна совпадать с экспериментальной кривой. В реальности будет наблюдаться некоторое отклонение, тем большее, чем меньше степень полимеризации в более глубоких слоях.

По величине отклонения ΔF судят об однородности матрицы по степени ее полимеризации. Поскольку предлагаемый способ основан на сравнении прочностных характеристик по силе сцепления волокон ровинга между собой, то проведение испытаний при изменении любого параметра следует проводить не менее двух раз: не менее чем на двух буртиках и не менее чем на двух размерах ширины буртиков hбi.

По предлагаемому изобретению разрабатывается проект предложений для включения в ГОСТ 31938 в виде раздела «Средства оперативного контроля качества изготовления полимеркомпозитной арматуры», подраздел «Определение силы сцепления слоев композита».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля прочности стержня композитной арматуры и устройство для его осуществления | 2018 |

|

RU2709597C1 |

| НЕМЕТАЛЛИЧЕСКИЙ АРМАТУРНЫЙ ЭЛЕМЕНТ С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОГО АРМАТУРНОГО ЭЛЕМЕНТА С ПЕРИОДИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2579053C2 |

| СПОСОБ ОЦЕНКИ ОГНЕСТОЙКОСТИ МНОГОПУСТОТНОЙ ПРЕДНАПРЯЖЕННОЙ ЖЕЛЕЗОБЕТОННОЙ ПЛИТЫ | 2017 |

|

RU2671910C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| Устройство для испытания колец на растяжение и способ испытания | 2018 |

|

RU2688590C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АРМИРУЮЩЕГО СТЕРЖНЯ | 2024 |

|

RU2834477C1 |

| СТЕРЖЕНЬ ИЗ НЕПРЕРЫВНЫХ ВОЛОКОН | 2015 |

|

RU2620699C2 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ВОЛОКОН В ОДНООСНООРИЕНТИРОВАННЫХ ВОЛОКНИСТЫХ КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2014 |

|

RU2565358C1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2010 |

|

RU2436910C2 |

Изобретение относится к способам и устройствам для определения механических характеристик строительной композитной полимерной арматуры любого типа: гладкой, обсыпной, обмоточной (профилированной). Сущность: осуществляют нагружение образца возрастающей нагрузкой и регистрацию величин нагрузки-перемещения. На образце арматуры с одной из сторон формируют цилиндрический участок несущего стержня, свободный от силового покрытия с номинальным диаметром тела dн, на нем выполняют последовательно не менее двух ступенчатых проточек шириной вдоль оси hпi и диаметром, определяемым по формуле dпi=dн-iΔd, где i - порядковый номер проточки, Δd - шаг уменьшения номинального диаметра несущего стержня, и не менее двух буртиков шириной вдоль оси hбi и диаметром, определяемым по формуле dбi=dн-(i-1)Δd, где i - порядковый номер буртика, Δd - шаг уменьшения номинального диаметра несущего стержня. Последовательно подвергают буртики сдвигу вдоль продольной оси стержня. Регистрируют кривую изменения максимальных усилий Fmax i=f(dпi), по величине которых судят о прочности сцепления силового слоя с несущим стержнем по диаметру dпi. Технический результат - повышение точности и оперативности контроля механических характеристик изготавливаемой арматуры за счет определения силы сцепления слоев ровинга несущего стержня. 2 н. и 2 з.п. ф-лы, 10 ил.

1. Способ определения механических характеристик строительной композитной полимерной арматуры, включающий нагружение образца возрастающей нагрузкой и регистрацию величин нагрузки-перемещения, отличающийся тем, что на образце арматуры с одной из сторон формируют цилиндрический участок несущего стержня, свободный от силового покрытия с номинальным диаметром тела dн, на нем выполняют последовательно не менее двух ступенчатых проточек шириной вдоль оси hпi и диаметром, определяемым по формуле dпi=dн-iΔd, где i - порядковый номер проточки, Δd - шаг уменьшения номинального диаметра несущего стержня, и не менее двух буртиков шириной вдоль оси hбi и диаметром, определяемым по формуле dбi=dн-(i-1)Δd, где i - порядковый номер буртика, Δd - шаг уменьшения номинального диаметра несущего стержня, затем последовательно подвергают буртики сдвигу вдоль продольной оси стержня, регистрируют кривую изменения максимальных усилий Fmax i=f(dпi), по величине которых судят о прочности сцепления силового слоя с несущим стержнем по диаметру dпi.

2. Способ определения механических характеристик строительной композитной полимерной арматуры по п. 1, отличающийся тем, что фактические показатели максимальных усилий Fфакт max i сравнивают с прогнозируемыми Fпp.i, рассчитываемыми в относительных единицах по формуле Fпp.i=Fmax i, при этом за базовую величину принимают соотношение Fпp.1/Fфакт max1=l, последующие для i>1 прогнозируемые величины Fпp.i рассчитывают пропорционально площади контакта буртика с несущим стержнем и по соотношению их с фактическими величинами Fmax i судят о прочности внутренних слоев несущего стержня.

3. Способ определения механических характеристик строительной композитной полимерной арматуры по пп. 1 и 2, отличающийся тем, что все операции выполняются для измененной величины hбi не менее двух раз.

4. Устройство для осуществления способа определения механических характеристик стержня строительной композитной полимерной арматуры, включающее основание, матрицу, закрепленную на основании, и подвижный силовой толкатель с пуансоном, имеющим тензоизмерительный узел, отличающееся тем, что между тензоизмерительным узлом и стержнем установлен фиксирующий хомут в виде двух С-образных пластин толщиной, равной не более ширины проточки hпi, а радиусы охватывающих торцев С-образных пластин имеют размер r=dпi/2.

| Способ получения реактивных азокрасителей | 1961 |

|

SU143491A1 |

| Трансформаторный сигнализатор обрыва транспортерной ленты | 1959 |

|

SU127922A1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ АРМАТУРНОЙ СТАЛИ | 1993 |

|

RU2075744C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ВОЛОКОН В ОДНООСНООРИЕНТИРОВАННЫХ ВОЛОКНИСТЫХ КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2014 |

|

RU2565358C1 |

| CN 102841011 A, 26.12.2012. | |||

Авторы

Даты

2019-01-09—Публикация

2016-09-06—Подача