Область техники

Изобретение относится к способам и устройствам для определения прочности стержня строительной композитной арматуры в процессе ее изготовления для обеспечения контроля сохранения стабильности технологического процесса и соответствия его сертификационным показателям, зарегистрированным при обследовании состояния производства.

Уровень техники

Строительная композитная арматура представляет собой составную конструкцию, состоящую из скопления тысяч продольно ориентированных стеклонитей в условно цилиндрическом пространстве, скрепленных между собой затвердевшей термореактивной смолой, включающей нескольких жидких компонентов. При этом от качества соединения слоев линейного наполнителя между собой зависят конечные конструктивные и прочностные характеристики арматуры. Достоверных методик расчета сдвиговых усилий в слое композитного материала вдоль волокон не существует. Основным источником информации о качестве сцепления слоев армированного продольными волокнами материала является испытание на срез (сдвиг) вдоль волокон.

Существующая нормативная документация ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» (Приложение Б) предусматривает испытания силового стержня на разрыв. Способ включает подготовительную операцию замоноличивания концов образца в специальных муфтах, нагружение образца путем растягивания за эти муфты и регистрацию прочностных характеристик (нагружение-удлинение) вплоть до разрушения стержня.

Этот способ трудоемок при реализации, продолжителен по времени из-за особенностей закрепления концов образца в испытательных муфтах и не позволяет получить оперативную информацию о прочностных характеристиках стержня непосредственно при производстве. В связи с этим он не годится для оперативного контроля прочности силового стержня непосредственно при производстве после завершения рабочего цикла технологического процесса.

Известно устройство для реализации этого способа, включающее разрывную машину, переходные муфты для замоноличивания концов образца и регистратор характеристик (нагружение-удлинение). Применение этого устройства недопустимо для оперативного контроля прочности стержня из композитного материала, армированного одноосно направленными волокнами, по двум причинам:

- продолжительность получения информацию достигает 1-2 месяцев и должно производиться в сертифицированной лаборатории;

- для больших диаметров стержня (более 10 мм) разрывное усилие при испытаниях достигает нескольких десятков тонн, что требует применения мощного гидравлического оборудования.

Поскольку стержень представляет собой составную конструкцию, в которой напряжение с наружных слоев передается внутренним через полимерные связи между соприкасающимися слоями ровинга, то существенное значение имеет информация о прочности сцепления этих слоев. Кроме того, исследованиями доказано, что сцепление арматурного стержня с бетоном обеспечивается преимущественно за счет адгезии цементного камня в эпоксидное силовое покрытие. Поэтому для композиционных материалов допускается получение информации о прочностных характеристиках изделия путем измерения адгезионной прочности между слоями линейного наполнителя вдоль волокон.

Известен способ определения адгезионной прочности (RU 2231772 опубл. 27.06.2004, Бюлл. №18), заключающийся в том, что осаживают между плоскими параллельными плитами цилиндрический образец, содержащий концентрические выступающие буртики на торцевых поверхностях, и замеряют усилие пресса при осадке. При этом усилие пресса фиксируют в момент отрыва наружного кольцевого слоя в виде цилиндрической оболочки от центральной части образца, а адгезионную прочность материала рассчитывают по величине измеренного усилия, отнесенного к площади отрыва наружного кольцевого слоя от центральной части образца.

Недостатком способа является нелинейное распределение напряжений по поверхности отрыва - максимальные на уровне середины центральной части и уменьшающиеся к ее краям по нелинейному закону, т.к. зависят от прогиба внешнего кольцевого слоя, соответствующего приложенной нагрузке. При исследовании прочностных характеристик композитных материалов небольших размеров, например, композитных стержней, арматуры с размерами поперечного сечения 3-5 мм наблюдается получение недостоверного значения искомого параметра. Обусловлено это тем, что размеры дефектных зон, возникающие от действия режущих инструментов при изготовлении предложенной формы образцов, будут соизмеримы с размерами рабочей зоны образца.

Недостатком этого способа также является неприменимость для оперативного контроля прочности слоев арматурного стержня строительной композитной арматуры различного диаметра.

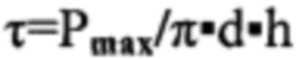

Известен другой способ испытания (RU 2565358 опубл. 20.10.2015, Бюлл. №29), который включает закрепление образца в захватах разрывной машины, приложение нагрузки и определение прочности по математической формуле:

Где: τ - прочность сцепления волокон, Па;

Pmax - максимальная разрушающая нагрузка, Н;

d - диаметр центральной части образца, м;

h - высота буртика.

При этом способ реализуется на цилиндрическом образце, имеющем на одном торце буртик, образованный вытачиванием кольцевой прямоугольно канавки, для размещения захвата разрывной машины, растягивающее усилие замеряют в момент сдвига буртика относительно центральной части образца.

Для стержня базальтопластиковой арматуры диаметром D=10 мм, на расстоянии 3 мм от одного торца на токарном станке была выполнена кольцевая прямоугольные канавка толщиной 3 мм и глубиной 3 мм. Диаметр центральной части образца составил 4 мм. В момент сдвига буртика относительно центральной части образца было зафиксировано усилие Р=120 кгс. Для d=0.004 м, h=0.003 м, Pmax=1177 Н прочность сцепления волокон рассчитана по формуле:

Недостатком известного способа является его трудоемкость и невозможность автоматизации работ.

Известен способ испытания прочностных характеристик силового стержня композитной арматуры (Положительное решение по заявке №2016136049, опубл. 07.03.2018, бюлл. №7), включающий нагружение образца возрастающей нагрузкой и регистрацию величин нагрузка-перемещение, в котором на образце арматуры с одной из сторон формируют цилиндрический участок несущего стержня свободный от силового покрытия с номинальным диаметром тела dн, на нем выполняют последовательно не менее двух ступенчатых проточек шириной вдоль оси hпi и диаметром, определяемым по формуле dпi=dн-iΔd где: i - порядковый номер проточки, Δd - шаг уменьшения номинального диаметра несущего стержня, и не менее двух буртиков шириной вдоль оси hбi и диаметром, определяемым по формуле dбi=dн-(i-1)Δd, где: i - порядковый номер буртика, Δd - шаг уменьшения номинального диаметра несущего стержня, затем последовательно подвергают буртики сдвигу вдоль продольной оси стержня, регистрируют кривую изменения максимальных усилий Fmaxi=f(dпi) по величине которых судят о прочности сцепления силового слоя с несущим стержнем по диаметру dпi, причем фактические показатели максимальных усилий Fфакт max i сравнивают с прогнозируемыми Fпр.i, рассчитываемыми в относительных единицах по формуле: Fпр.i=Fmax i, при этом за базовую величину принимают соотношение Fпр.i/Fфакт max1=1, последующие для i>1 прогнозируемые величины Fпр.i рассчитывают пропорционально площади контакта буртика с несущим стержнем и по соотношению их с фактическими величинами Fmax i судят о прочности внутренних слоев несущего стержня и все операции выполняются для измененной величины hбi не менее двух раз. Для осуществления этого способа в устройстве, включающем основание, матрицу, закрепленную на основании, и подвижный силовой толкатель с пуансоном, имеющем тензоизмерительный узел между тензоизмерительным узлом и стержнем установлен фиксирующий хомут в виде двух С-образных пластин толщиной равной не более ширины проточки hпi, а радиусы охватывающих торцев С-образных пластин имеют размер r=dпi/2.

Перед началом испытаний на заготовленном образце арматуры формируют цилиндрический участок несущего стержня с номинальным диаметром dн. Затем путем токарной обработки на нем формируют несколько буртиков различного диаметра, наибольший из которых равен номинальному dбi=dн высотой hб вдоль оси несущего стержня, также выполняют проточку высотой hп вдоль оси несущего стержня. Получают ступенчатую систему буртиков и проточек одинакового размера:

Для следующих испытаний при меньших диаметрах dбi, при полной степени полимеризации кривая прогноза должна совпадать с экспериментальной кривой. В реальности будет наблюдаться некоторое отклонение, тем большее, чем меньше степень полимеризации в более глубоких слоях. По величине отклонения ΔF судят об однородности матрицы по степени ее полимеризации. Поскольку предлагаемый способ основан на сравнении прочностных характеристик по силе сцепления волокон ровинга между собой, то проведение испытаний при изменении любого параметра следует проводить не менее двух раз: не менее, чем на двух буртиках и не менее, чем на двух размерах ширины буртиков hбi.

Известный способ и устройство для его осуществления при их применении для оперативного контроля качества арматуры при массовом производстве имеют недостатки. Эти недостатки проявляются, когда номенклатура изделий включает много диаметров стержня, осуществляется остановка для устранения сбоя в работе и/или для перезарядки линии или ее профилактики.

При возникновении такой ситуации необходимо убедиться, что технологический процесс идет в режиме, зафиксированном в сертификационном испытании. В известном способе и устройстве - прототипе обеспечить такие условия затруднительно, поскольку он достаточно трудоемок. При каждом испытании в этом способе нужно:

- обеспечить надежное крепление образца в держателе разрывной машины поскольку испытание идет «на отрыв» буртика;

- обеспечить защиту хвостовика от разрушения при многочисленных нагружениях, которые подвергают образец усиленному износу;

- после каждого испытания заменить хомуты на образце, и только вручную;

- обеспечить перпендикулярность поверхности хомута оси образца стержня, тем более в момент отрыва буртика для гарантированной точности измерений.

Указанные недостатки ограничивают возможности оперативного контроля прочности образца по глубине радиуса в сечении силового стержня, по длине вдоль его оси и снижают точность измерений и производительность работ, что особенно важно для массовых производств композитной арматуры.

Задача, на решение которой направлено заявленное изобретение заключается в реализации способа и устройства для оперативного контроля качества изготовления композитного стержня в производственных условиях по радиусу стержня R и длине вдоль волокон по оси X стержня, при повышении производительности и точности измерений.

Раскрытие изобретения

Поставленная задача достигается тем, что в способе контроля прочности стержня композитной арматуры, включающем отбор образца, выполнение на нем последовательных ступенчатых проточек и буртиков на концах проточек, нагружение буртиков возрастающей по величине нагрузкой и регистрацию величин нагрузки-перемещения, сдвиг буртика производят в сторону сжатия образца при сохранении перпендикулярного положения торца буртика направлению усилия сдвига, причем фактические показатели максимальных значений сил сцепления Fcc для одинаковой ширины буртика hб выстраивают для различных величин диаметров сдвига dсдв i, в пересчете на единицу поверхности примыкания буртика к телу стержня, затем последовательно изменяют значения ширины буртика hб в сторону увеличения и уменьшения на фиксированную величину +Δhб и -Δhб, получают для них соответствующие значения Fcc и сравнивая полученные результаты судят о стабильности прочностных характеристиках стержня вдоль оси «X» образца, определяя пропорциональность изменения силы сцепления Fcc величине ширины буртика hб, и глубине слоя от периферии к центру стержня по координате «R», определяя пропорциональность изменения силы сцепления Fcc величине диаметров сдвига dсдв i.

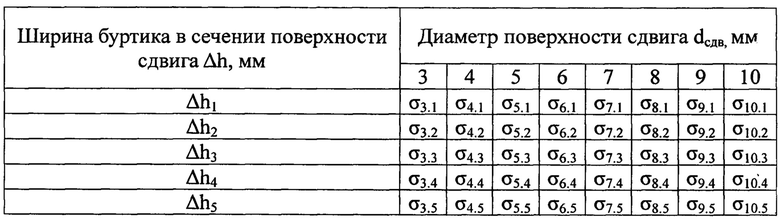

При этом для испытаний образца стержня одной партии запуска строят матрицу значений силы сцепления Fcc в координатах «R» и «X» и, сравнивая эту матрицу с другой, полученной для другого образца стержня другой партии запуска, судят о стабильности технологического процесса, кроме того, при сравнении матриц значений силы сцепления Fcc задаются допустимым отклонением показаний +/-ΔFCC, и по нему судят о соответствии прочностных характеристик стержня заданным.

Поставленная задача достигается также тем, что в устройстве для осуществления способа контроля прочности стержня композитной арматуры, включающем основание, смонтированные на нем подвижный суппорт с силовым приводом и кулачковым зажимом образца и неподвижный тензодатчик между ним и ступенчатым концом образца установлена обойма с цилиндрическими гнездами, в каждом из которых смонтирован толкатель, снабженный со стороны образца кольцевым упором, внутренний диаметр которого совпадает с испытываемым диаметром сдвига dсдв, а со стороны тензодатчика сферическим наконечником; обойма выполнена подвижной в перпендикулярном относительно оси образца направлении, а внутри толкателя имеется полость, глубина которой hпт равна сумме ширин испытываемых буртиков Δhб и проточек Δhпр., и определяется по формуле hпт=NбΔhб+NпрΔhпр, где Nб и Nпр - количество буртиков и проточек, соответственно.

Изобретательский уровень заявляемого способа и устройства для его осуществления, раскрывающий причинно-следственные связи между отличительными признаками и получаемым эффектом, по сравнению с прототипом, заключается в следующем:

- смещение силового слоя буртика производят в сторону цилиндрической части проточки при сохранении перпендикулярного положения торца буртика направлению усилия сдвига. При этом образец перемещается не за счет силы схватывания в кулачковом зажиме, а за счет силы сжатия между упором в кулачковом зажиме и пятой тензодатчика. Это исключает вообще любое смещение образца вдоль оси, что вполне возможно в прототипе;

- фактические показатели максимальных значений сил сцепления Fcc для одинаковой ширины буртика hб выстраивают для различных величин диаметров сдвига dсдв i, в пересчете на единицу поверхности примыкания буртика к телу стержня, затем последовательно изменяют значения ширины буртика hб в сторону увеличения и уменьшения на фиксированную величину +Δhб и -Δhб, получают для них соответствующие значения Fcc и сравнивая полученные результаты судят о стабильности прочностных характеристиках стержня вдоль оси «X» образца, определяя пропорциональность изменения силы сцепления Fcc величине ширины буртика hб, и глубине слоя от периферии к центру стержня по координате «R», определяя пропорциональность изменения силы сцепления Fcc величине диаметров сдвига dсдв i. По сути, получается двухмерная матрица прочностных характеристик образца (по оси X и радиусу R), по которой можно судить о соответствии или несоответствии текущей прочности заявленной прочности образца;

- для испытаний образца стержня одной партии запуска строят матрицу значений силы сцепления Fcc в координатах «R» и «X» и, сравнивая эту матрицу с другой, полученной для другого образца стержня другой партии запуска, судят о стабильности технологического процесса, кроме того, при сравнении матриц значений силы сцепления Fcc задаются допустимым отклонением показаний +/-ΔFcc, и по нему судят о соответствии прочностных характеристик стержня заданным. Таким образом, появляется возможность сравнивать полученную матрицу с эталонной, полученной, например при наладке линии или обследовании состояния производства при отборе проб для сертификационных испытаний;

- между тензодатчиком и ступенчатым концом образца установлена обойма с цилиндрическими гнездами, в каждом из которых смонтирован толкатель, снабженный со стороны образца кольцевым упором, внутренний диаметр которого совпадает с испытываемым диаметром, а со стороны тензодатчика сферический наконечник. Указанные признаки позволяют автоматизировать процесс испытания, быстро меняя испытываемые диаметры и получая соответствующие результаты. Это невозможно в прототипе, где при изменении диаметра сдвига буртика нужно вручную смонтировать хомуты, охватывающие буртик снизу;

- обойма выполнена подвижной в перпендикулярном относительно оси образца направлении, а внутри толкателя имеется полость, глубина которой равна сумме ширин испытываемых буртиков и проточек. Эти признаки обеспечивают достижение главной технической задачи изобретения: повышение производительности и точности измерения. Сменная (подвижная) обойма позволяет в течение нескольких секунд получит результат испытания, а наличие полости внутри толкателя обеспечивает испытание нескольких диаметров сдвига без остановки процесса.

Осуществление изобретения

Предлагаемый способ заключается в получении прочностных характеристик на сдвиг слоев из композиционного материала по цилиндрической поверхности при котором определяют силу сцепления волокон. Прочность поперечных связей продольно ориентированных волокон является косвенным показателем разрывной прочности стержня арматуры и является достаточно информативной, для того, чтобы судить о качестве арматурного стержня и его прочности на разрыв. При этом оценивается не только абсолютная величина получаемых замеров силы сцепления, но и ее отклонение от заданных (по сравнению с эталонными - сертификационными) величинами.

Способ реализуется в такой последовательности.

1 операция

На подготовленном образце последовательно производят сдвиг буртиков от меньшего к большему диаметрам для одинаковой ширины буртика hб.

2 операция

Фактические показатели максимальных значений сил сцепления Fcc выстраивают для различных величин диаметров сдвига dсдв i, в пересчете на единицу поверхности примыкания буртика к телу стержня σ.

3 операция

Формируют зависимость σ=f(dсдв i), характеризующую прочностные характеристики стержня по глубине, то есть по координате «R» для одинаковой ширины буртика Δh:

4 операция

Последовательно изменяют значения ширины буртика hб в сторону увеличения и уменьшения на фиксированную величину +Δhб и -Δhб, получают для них соответствующие значения Fcc.

Сводная таблица полученных значений образует таблицу прочностных характеристик стержня по глубине и вдоль оси «матрицу XR-прочности»:

Далее серии испытаний могут быть выполнены для различных значений ширины буртика, например для Δh2=0,5Δh1, Δh3,=1,5 Δh1 и т.д. При этом для удобства анализа результатов испытаний величины значений Δh могут приниматься кратными первому значению или в долях от него в зависимости от плана и целей испытаний.

5 операция

Сравнивают результаты испытаний с «матрицами XR-прочности» других образцов: наладочных, сертификационных или других. В зависимости от целей испытаний оценивают стабильность технологического процесса или состояние технологического оборудования по допускам, которые устанавливаются заранее.

Предлагаемый способ контроля прочности стержня композитной арматуры и устройство для его осуществления поясняются чертежами, приведенными на фиг. 1-9, где показано:

Фиг. 1. Обойма с гнездами для размещения толкателей с кольцевыми упорами различного диаметра. Приведен вариант исполнения обоймы для толкателей от dсдв=3 мм до dсдв=8 мм.

Фиг. 2. Продольный разрез толкателя с кольцевым упором для диаметра сдвига dсдв=3 мм (разрез А-А, фиг. 1): на фиг. 2а - положение элементов в момент начала сдвига буртика толкателем; на фиг. 2б - то же после полного сдвига буртика на величину Δh.

Фиг. 3. Момент начала сдвига буртика 5, вид I (фиг. 2.а).

Фиг. 4. Схема сил при сдвиге буртика 17: упор 6 передает усилие на буртик 17 по поверхности сдвига диаметром dсдв, с усилием сдвига Fсдв, а сила адгезионного сцепления по всей площади прилегания буртика к силовому стержню (сила сопротивления сдвигу) Fcc препятствует этому сдвигу.

Фиг. 5. Начало сдвига буртика диаметром dсдв=6 мм после проведения испытаний на буртиках меньших диаметров: dсдв=3 мм, dсдв=4 мм и dсдв=5 мм.

Фиг. 6. Нарезка буртиков для стержня диаметром 32 мм.

Фиг. 7. Схема устройства для реализации предлагаемого способа контроля прочности стержней композитной арматуры путем построения «матрицы XR-прочности».

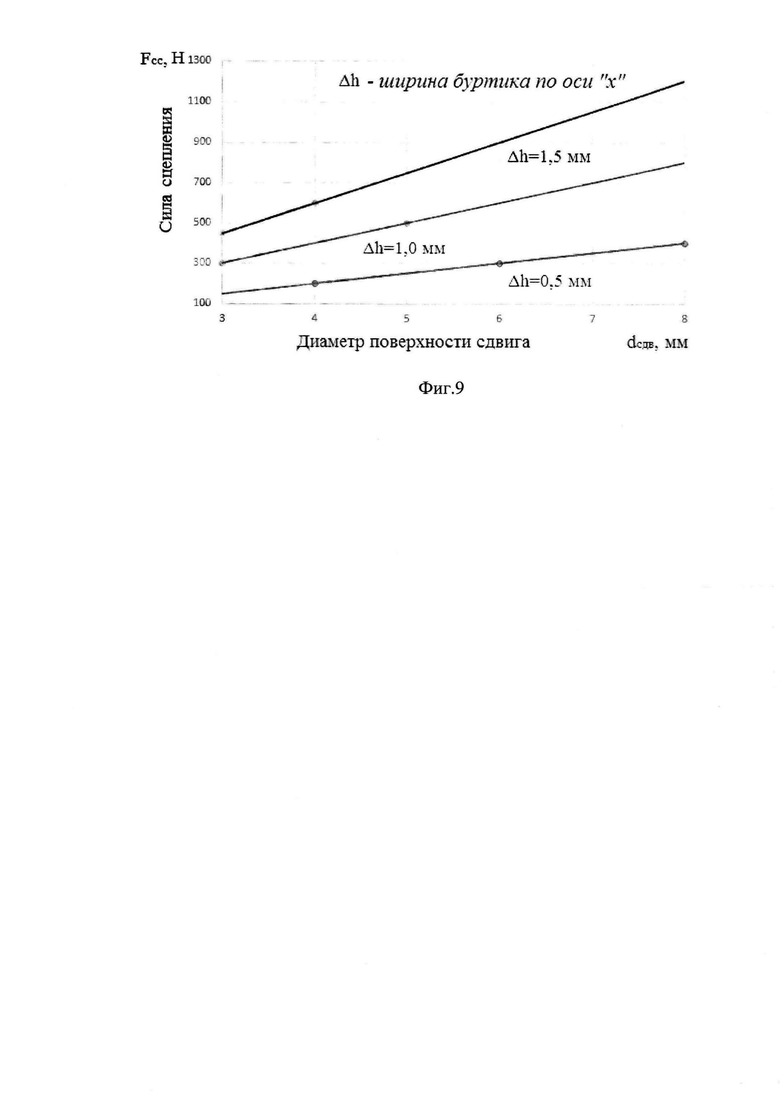

Фиг. 8. Кривые сдвига при проведении гипотетической серии испытаний для одинаковой ширины бурта Δh=l мм при различных диаметрах сдвига dсдв=3 мм, 4 мм и 5 мм.

Фиг. 9. Обработка результатов испытаний сдвига буртиков шириной Δh=1 мм, Δh=0,5 мм и Δh=1,5 мм для различных диаметров сдвига от dсдв=3 мм до dсдв=10 мм.

Устройство для реализации способа содержит:

- обойму 1 (Фиг. 1) с цилиндрическими гнездами 2, в которых размещены толкатели 3. Каждый толкатель 3 имеет корпус 4 (фиг. 2) с цилиндрическими опорами скольжения 5, кольцевой упор 6 (фиг. 3-4) и центрирующее конусное гнездо 7. С противоположной стороны корпуса 4 вдоль оси толкателя 3 выполнен сферический наконечник 8 (фиг. 5);

-подвижный суппорт 9 (фиг. 7) с кулачковым зажимом 10, внутри которого имеется торцевой упор 11, и силовым приводом 12 по оси «X» образца 13 (вдоль его оси);

-тензодатчик 14 с пятой 15;

-суппорт 9 снабжен датчиком перемещения 16.

Образец 13 (фиг. 2-7) имеет ряд буртиков 17 шириной Δh с прогнозируемой поверхностью сдвига 18 диаметром dсдв.

Привод хода 12, суппорт 9 и тензодатчик 14 смонтированы на общем основании 19.

Привод хода 12, тензодатчик 14 и датчик перемещений 16 подключены к блоку управления 20.

Внутри толкателя 3 имеется полость 21, глубина которой достаточна для ввода в нее той части образца, которая образуется после проведения испытаний на меньших диаметрах.

Устройство при реализации способа работает следующим образом.

Перед началом испытаний отбирают образец 13 и обрабатывают его на токарном станке: формируют цилиндрический участок (виден на фиг. 2-7, отдельной позицией не обозначен) для симметричной установки образца в кулачковом зажиме 10 суппорта 9 и участок ступенчато изменяющегося диаметра с буртиками 17 шириной (вдоль оси стержня) Δh для различных диаметров основания буртика dсдв, являющихся диаметрами поверхностей сдвига 18 при испытании.

Устройство перед испытаниями оснащается набором толкателей 3 с необходимыми диаметрами кольцевого упора 6, соответствующими заданному типоряду диаметров испытания на сдвиг dсдв(i).

Толкатели 3 размещают в гнездах 2 обоймы 1 с возможностью скольжения вдоль оси гнезда на опорах скольжения 5. В кулачковый зажим 10 устанавливают образец 13 так, чтобы его торец соприкасался с торцевым упором 11, фиксируют положение обоймы 1 с толкателем 3, относительно центра кольцевого упора 6. Собранную конструкцию размещают на основании 19 так, чтобы упор 11, образец 13, буртик 17, кольцевой упор 6, корпус 4 и сферическая опора 8 толкателя 3 и пята 15 образовали замкнутую силовую цепочку «нулевого» касания. При сближении указанных элементов на холостом ходу суппорта 9 буртик 17 входит в центрирующее конусное гнездо 7, за счет чего все указанные элементы плотно прилегают друг к другу и соответствующим опорным поверхностям. Это положение фиксируется датчиком перемещения 16 и сигнал регистрируется блоком управления 20: значения рабочего хода толкателя 3 «0», одновременно фиксируется усилие сдвига Fсдв=0 на тензодатчике 14. Сферический наконечник 8 обеспечивает точечный контакт с пятой 15 тензодатчика 14.

При включении привода 12 суппорт 9 сначала плавно нагружает буртик 17, а при достижении максимального усилия Fсдв(max) происходит отрыв граничных волокон по поверхности сдвига 18. Перемещение образца 13 в сторону толкателя 3, происходит вплоть до отрыва и смещения буртика 17. При этом образец 13 вводится в полость 21 на глубину Δh. Глубина полости 21 достаточна для размещения в ней хвостовика образца 13.

Блок управления 20 фиксирует величину усилия F3.1, соответствующую первому диаметру проточки dп1. Делается перерасчет абсолютной величины усилия Fпр1 в относительную прочность сцепления σ3.1 [Па] волокон данного слоя (для диаметра сдвига dсдв=3 мм и ширины буртика Δh1=1 мм) по формуле:

где:

F3.1 - максимальная разрушающая нагрузка, Н;

dсдв.3 - диаметр цилиндрической поверхности сдвига dсдв=3 мм;

Δh1 - ширина буртика первого типоразмера, например Δh1=l мм.

В качестве механического устройства для ступенчатой проточки образца 13 может быть использован токарно-револьверный мини-станок с фигурным резцом или программным обеспечением положения резца. Продолжительность обработки вместе с подготовительными и заключительными операциями не превысит 3 минут.

Высота буртика 17 над поверхностью сдвига 18 не должна превышать половины шага испытываемых диаметров сдвига dсдв и находиться в пределах до 0,4 мм до 0,45 мм, чтобы кольцевой упор 6 следующей поверхности сдвига 18 не задевал буртик 17.

Промышленная применимость

Предлагаемый способ прочностных испытаний может быть реализован в промышленных условиях для оперативного контроля качества технологического процесса, которое гарантируется при сохранении параметров основных технологических операций. При этом исходными для контроля параметрами принимаются те, которые поддерживались при отборе, проб, получивших сертификат. Перечень этих параметров, характеризующих сертификационный режим, можно назвать «нормативным перечнем», требующим контроля и регулирования в процессе производства с применением автоматизированной системы управления технологическим процессом (АСУ ТП). Однако, поддержание текущих параметров в пределах «нормативного перечня» лишь определяет высокий уровень культуры производства, но не гарантирует отклонение конечных прочностных характеристик от сертификационных. Причинами этого могут быть факторы влияния, не входящие в «нормативный перечень», которые невозможно проконтролировать средствами автоматизации технологического процесса, например «человеческий фактор», который проявляется в нарушении условий п. 7.9. ГОСТ 31938-2012:

«7.9 Типовые испытания проводят:

- в случае изменения сырьевых материалов;

- в случае внесения изменений в нормативные документы на любой из сырьевых материалов;

- в случае изменения технологического процесса изготовления;

- по требованию потребителя и при сертификации».

Поэтому для гарантированного обеспечения качества целесообразно применять методы оперативного контроля конечных характеристик изделия: прочностных и проверять их соответствие сертификационным характеристикам.

Для производства такого изделия, как композитная арматура, оперативный контроль прочностных характеристик подразумевает получение информации в течение такого промежутка времени после изготовления и забора образца, в течение которого можно принять решение о внесении корректирующих изменений в настройки АСУ ТП с целью устранения обнаруженных отклонений от сертификационных значений.

Прочность поперечных связей продольно ориентированных волокон является косвенным показателем разрывной прочности изделия, но достаточно информативной, для того, чтобы судить о качестве арматурного стержня и его прочности на разрыв, если параметры матрицы XR-прочности соответствуют допускам по отклонению от заданных пределов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения механических характеристик строительной композитной арматуры и устройство для его осуществления | 2016 |

|

RU2676558C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ВОЛОКОН В ОДНООСНООРИЕНТИРОВАННЫХ ВОЛОКНИСТЫХ КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2014 |

|

RU2565358C1 |

| Устройство для определения прочностных характеристик грунта | 1985 |

|

SU1283285A1 |

| Устройство для испытания колец на растяжение и способ испытания | 2018 |

|

RU2688590C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2806241C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| Способ изготовления образца для определения прочности сцепления напыленного покрытия с металлической подложкой | 1989 |

|

SU1733977A1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

| СПОСОБ ВЫБОРА БУРОВОГО РАСТВОРА ДЛЯ СТРОИТЕЛЬСТВА НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН, ПРОБУРЕННЫХ В НЕУСТОЙЧИВЫХ ГЛИНИСТЫХ ОТЛОЖЕНИЯХ | 2016 |

|

RU2620822C1 |

Изобретение относится к способам и устройствам для определения прочности стержня строительной композитной арматуры в процессе ее изготовления для обеспечения контроля сохранения стабильности технологического процесса и соответствия его сертификационным показателям, зарегистрированным при обследовании состояния производства. Сущность: осуществляют отбор образца, выполнение на нем последовательных ступенчатых проточек и буртиков на концах проточек, нагружение буртиков возрастающей по величине нагрузкой и регистрацию величин нагрузки-перемещения. Сдвиг буртика производят в сторону сжатия образца при сохранении перпендикулярного положения торца буртика направлению усилия сдвига. Фактические показатели максимальных значений сил сцепления Fcc для одинаковой ширины буртика hб выстраивают для различных величин диаметров сдвига dсдв i, в пересчете на единицу поверхности примыкания буртика к телу стержня, затем последовательно изменяют значения ширины буртика hб в сторону увеличения и уменьшения на фиксированную величину +Δhб и -Δhб, получают для них соответствующие значения Fcc и, сравнивая полученные результаты, судят о стабильности прочностных характеристик стержня вдоль оси «X» образца, определяя пропорциональность изменения силы сцепления Fcc величине ширины буртика hб, и глубине слоя от периферии к центру стержня по координате «R», определяя пропорциональность изменения силы сцепления Fcc величине диаметров сдвига dсдв i. Устройство содержит основание, смонтированные на нем подвижный суппорт с силовым приводом и кулачковым зажимом образца и неподвижный тензодатчик, между тензодатчиком и ступенчатым концом образца установлена обойма с цилиндрическими гнездами, в каждом из которых смонтирован толкатель, снабженный со стороны образца кольцевым упором, внутренний диаметр которого совпадает с испытываемым диаметром сдвига dсдв, а со стороны тензодатчика сферическим наконечником. Технический результат: возможность оперативного контроля качества изготовления композитного стержня в производственных условиях по глубине слоя по радиусу стержня R и длине вдоль волокон по оси X стержня, при повышении производительности и точности измерений. 2 н. и 4 з.п. ф-лы, 9 ил.

1. Способ контроля прочности стержня композитной арматуры, включающий отбор образца, выполнение на нем последовательных ступенчатых проточек и буртиков на концах проточек, нагружение буртиков возрастающей по величине нагрузкой и регистрацию величин нагрузки-перемещения, отличающийся тем, что сдвиг буртика производят в сторону сжатия образца при сохранении перпендикулярного положения торца буртика направлению усилия сдвига, причем фактические показатели максимальных значений сил сцепления Fcc для одинаковой ширины буртика hб выстраивают для различных величин диаметров сдвига dсдв i, в пересчете на единицу поверхности примыкания буртика к телу стержня, затем последовательно изменяют значения ширины буртика hб в сторону увеличения и уменьшения на фиксированную величину +Δhб и -Δhб, получают для них соответствующие значения Fcc и, сравнивая полученные результаты, судят о стабильности прочностных характеристиках стержня вдоль оси «X» образца, определяя пропорциональность изменения силы сцепления Fcc величине ширины буртика hб, и глубине слоя от периферии к центру стержня по координате «R», определяя пропорциональность изменения силы сцепления Fcc величине диаметров сдвига dсдв i.

2. Способ контроля прочности стержня композитной арматуры по п. 1, отличающийся тем, что для испытаний образца стержня одной партии запуска строят матрицу значений силы сцепления Fcc в координатах «R» и «X» и, сравнивая эту матрицу с другой, полученной для другого образца стержня другой партии запуска, судят о стабильности технологического процесса.

3. Способ контроля прочности стержня композитной арматуры по п. 2, отличающийся тем, что при сравнении матриц значений силы сцепления Fcc задаются допустимым отклонением показаний +/-ΔFCC, и по нему судят о соответствии прочностных характеристик стержня заданным.

4. Устройство для осуществления способа контроля прочности стержня композитной арматуры, включающее основание, смонтированные на нем подвижный суппорт с силовым приводом и кулачковым зажимом образца и неподвижный тензодатчик, отличающееся тем, что между тензодатчиком и ступенчатым концом образца установлена обойма с цилиндрическими гнездами, в каждом из которых смонтирован толкатель, снабженный со стороны образца кольцевым упором, внутренний диаметр которого совпадает с испытываемым диаметром сдвига dсдв, а со стороны тензодатчика сферическим наконечником.

5. Устройство по п. 4, отличающееся тем, что обойма выполнена подвижной в перпендикулярном относительно оси образца направлении.

6. Устройство по п. 4, отличающееся тем, что внутри толкателя имеется полость, глубина которой hпт равна сумме ширин испытываемых буртиков Δhб и проточек Δhпр, и определяется по формуле hпт=NбΔhб+NпрΔhпр, где Nб и Nпр - количество буртиков и проточек соответственно.

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2231772C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ВОЛОКОН В ОДНООСНООРИЕНТИРОВАННЫХ ВОЛОКНИСТЫХ КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2014 |

|

RU2565358C1 |

| Способ получения реактивных азокрасителей | 1961 |

|

SU143491A1 |

| CN 206818539 U, 29.12.2017. | |||

Авторы

Даты

2019-12-18—Публикация

2018-11-14—Подача